Mélange de moulage à faire soi-même pour le moulage. Matériaux et mélanges de moulage. Matériel requis dans le processus

La production en fonderie est un processus technologique assez simple et répandu permettant de produire des pièces moulées de différentes tailles et formes. La production de pièces par fonderie est pratiquée dans l'industrie automobile, l'industrie des machines-outils, la construction de voitures et dans de nombreux autres secteurs de la construction mécanique. Pour produire des pièces moulées creuses ou multi-trous, des mélanges de noyaux et de moulage de diverses compositions sont utilisés. L'utilisation de formes sablo-argileuses dans la production de masse est économiquement justifiée.

La composition des mélanges dépend :

- méthode de moulage :

- manuel;

- machine;

- type de métal :

- acier;

- fonte;

- métaux non ferreux et leurs alliages;

- type de fabrication :

- célibataire;

- en série;

- masse;

- type de coulée ;

- équipement technologique.

Les matériaux utilisés pour produire les sables de moulage sont répartis dans les groupes suivants :

- grès;

- divers types d'argile;

- auxiliaire:

- matériel de reliure;

- lubrifiants et revêtements antiadhésifs;

- ignifuger;

- spécial.

Les sables argileux peuvent contenir jusqu'à 50 % d'argile. Ils sont divisés selon la quantité d'argile contenue en :

- maigre – jusqu'à 10 % ;

- gras – jusqu'à 20 % ;

- gras – jusqu'à 30%;

- très gras – jusqu'à 50%.

Des sables de quartz sont également utilisés. La base silicatée permet de mettre en forme une matière fondue dont la température atteint 1700C.

La production de pièces moulées de haute qualité nécessite l'utilisation de revêtements antiadhésifs et de matériaux fins pour éviter la formation de pores dans le moule.

Types et composition des mélanges

Les exigences suivantes s'appliquent aux sables de moulage pour la coulée :

- force mécanique;

- conductivité thermique;

- perméabilité aux gaz;

- résistance au feu;

- capacité thermique.

Les mélanges de moulage et de noyau ont les mêmes propriétés. Mais les barres sont soumises à des exigences plus élevées car le métal en fusion exerce une plus grande pression sur elles.

Les sables de moulage sont divisés en trois types :

- uni;

- orienté vers;

- remplisseur.

Un seul mélange est destiné à remplir tout le volume du moule de coulée. Il est entièrement utilisé dans le moulage mécanique lors de la production de pièces moulées en grande quantité. Pour sa préparation, une grande quantité de matériaux auparavant inutilisés est utilisée.

Le mélange de revêtement est conçu pour produire une couche de moule en contact direct avec la masse fondue. Son épaisseur dépend du type de mélange et de la gravité de la coulée et varie de 20 à 100 mm. Afin de compléter le volume restant, un mélange de charges est utilisé.

La composition du sable de moulage dépend directement de la forme et du mode de fabrication. La formation de formes sablo-argileuses se produit de deux manières, donnant lieu à des formes sèches et humides. Pour les rendre souples lors de la formation, des charges combustibles - tourbe ou sciure de bois - sont introduites dans le mélange. En plus de l'argile et du sable, la composition des coffrages séchés comprend des attaches, de l'amiante broyée et de la vinasse.

En plus d'eux, ils sont utilisés :

- durcissement rapide;

- auto-durcissant;

- durcissement par transformation chimique ;

- compositions de verre liquide.

Dans les mélanges à durcissement rapide, le verre liquide agit comme un liant. Si un soufflage à chaud est nécessaire pour sécher le verre liquide, le durcissement se produit dans ce cas en raison des scories ferrochromes.

Les composés autodurcissants sont liquides dans leur état initial. Ensuite, des tensioactifs et du sable y sont introduits. Cette composition reste fluide pendant 10 minutes au maximum. Ils sont donc préparés dans les zones de moulage.

Les mélanges à durcissement chimique ont une courte durée de vie. En conséquence, de la soude caustique est ajoutée au mélange.

Après formation, les variétés de verre liquide sont séchées par soufflage de dioxyde de carbone. Lors du processus de séchage, des réactions chimiques se produisent : formation d'acide silicique et de carbonate de sodium.

Pour fabriquer par exemple une tige de première classe, le mélange est entièrement constitué de quartz et d'éléments de fixation. Pour former de gros bâtonnets, on utilise 1/3 de la composition utilisée et reconstituée.

Le point de fusion des métaux non ferreux est bien inférieur à celui des aciers et des fontes. De ce fait, les mélanges à mouler ont une moindre résistance au feu. Pour la coulée des alliages de bronze et de cuivre, les compositions de moulage sont préparées à partir de sable argileux de classe P. Des charges telles que l'acide borique, le soufre ou le fluorure sont utilisées pour couler l'aluminium. Ils empêchent l'oxydation active de la masse fondue.

Propriétés requises

Pour obtenir une coulée de haute qualité, vous avez besoin d'un moule de coulée composé d'ingrédients sélectionnés pour couler un métal spécifique. Le sable de moulage pour la coulée doit avoir une certaine teneur en humidité. À faible humidité, le moule a tendance à s'effriter, ce qui rend le moulage difficile.

Une mauvaise perméabilité aux gaz provoque la formation de défauts dans la pièce coulée - pores et cavités de gaz. C'est pourquoi il faut du sable grossier (plus de 50 %).

Coulée dans un moule argilo-sableux

La haute résistance du moule et du noyau ne permet pas de modifier la géométrie de la pièce moulée. Pour l'obtenir, des liants spéciaux sont utilisés.

Préparation des mélanges

Le processus de préparation des mélanges de moulage et de noyaux s'effectue en trois étapes. La première étape est préparatoire. C'est ici qu'a lieu la préparation de matériaux encore inutilisés. Le séchage, le broyage et le tamisage ultérieur sont effectués.

Lors de la deuxième étape, la composition épuisée est préparée. Cela vous permet d'économiser sur les matériaux. Le processus commence sur les tambours de refroidissement. Un cognement, un écrasement et un refroidissement se produisent.

Les sables de moulage pour la coulée sont préparés à la troisième étape dans des mélangeurs. Les modèles à rouleaux sont largement utilisés. Ils sont utilisés pour préparer des composés tels que :

- uni;

- mélanges de noyaux;

- orienté vers;

- avec additifs :

- visqueux;

- liquide;

- poussiéreux.

Pour les gros volumes de production, la production est automatisée. La mécanisation des processus se traduit par la réduction des coûts de production.

Définitions du moulage en terre

Définissons les termes utilisés pour décrire la technologie de fonderie consistant à couler du métal dans des moules à base de sable. Les formulations suivantes sont considérées comme similaires :

- Moulage au sable, mélanges ;

- Coulée dans des moules sablo-argileux, mélanges ;

- Coulée dans le sol.

Tous ces termes font référence à la même technologie de coulée. Toute utilisation ultérieure de l’un des noms sera considérée comme analogue.

Produits de fonderie

Le moulage au sable est une méthode de coulée de métaux et d'alliages dans laquelle le métal en fusion est versé dans un moule constitué de sable étroitement compacté. Pour lier les grains de sable entre eux, le sable est mélangé à de l’argile, de l’eau et d’autres liants.

Plus de 70 % de toutes les pièces moulées en métal sont produites à l'aide du procédé de moulage au sable.

Principales étapes

Il y a six étapes dans ce processus :

-Placer le modèle dans un moule avec du sable pour créer un moule.

-Le système de portes et les piliers sont fixés aux endroits requis.

-Retirez le modèle du flacon et connectez les demi-formes.

-Remplissez la cavité du moule avec du métal en fusion.

- Maintenir le métal solidifiant dans les moules selon la technologie.

-Retirez le moulage et libérez-le des carottes et des évents.

Modèles de fonderie

À partir de dessins et de technologies de moulage développés par un technologue ou un concepteur, un modéliste expérimenté réalise un modèle de pièce en bois, en métal ou en mousse plastique ou en polystyrène. Le métal rétrécit pendant le processus de refroidissement et la cristallisation peut être hétérogène en raison d'un refroidissement inégal. Ainsi, le modèle doit être légèrement plus grand que la pièce moulée finie, en utilisant ce que l'on appelle le facteur de retrait du métal. Différents taux de retrait sont utilisés pour différents métaux. Pendant le processus de moulage, les modèles laissent des empreintes dans le sable du moule, dans lesquelles un noyau de sable est placé. Ces tiges sont parfois renforcées par des renforts métalliques, qui sont utilisés pour créer des cavités qui ne peuvent pas être formées par le modèle principal, comme des passages de soupapes internes ou des points de refroidissement dans les blocs moteurs.

À partir de dessins et de technologies de moulage développés par un technologue ou un concepteur, un modéliste expérimenté réalise un modèle de pièce en bois, en métal ou en mousse plastique ou en polystyrène. Le métal rétrécit pendant le processus de refroidissement et la cristallisation peut être hétérogène en raison d'un refroidissement inégal. Ainsi, le modèle doit être légèrement plus grand que la pièce moulée finie, en utilisant ce que l'on appelle le facteur de retrait du métal. Différents taux de retrait sont utilisés pour différents métaux. Pendant le processus de moulage, les modèles laissent des empreintes dans le sable du moule, dans lesquelles un noyau de sable est placé. Ces tiges sont parfois renforcées par des renforts métalliques, qui sont utilisés pour créer des cavités qui ne peuvent pas être formées par le modèle principal, comme des passages de soupapes internes ou des points de refroidissement dans les blocs moteurs.

Le système d'entrée pour l'entrée du métal dans les cavités du moule est un guide et comprend un entonnoir et des carottes qui maintiennent une bonne pression de métal liquide pour un remplissage plus uniforme de la cavité du moule. Les gaz et la vapeur générés lors de la coulée s'échappent par des sables perméables ou par des colonnes montantes, qui sont réalisées soit dans le modèle lui-même, soit sous forme de pièces séparées.

Flacons de moulage

Pour le moulage, deux flacons ou plus sont utilisés. Les flacons sont réalisés sous forme de boîtes pouvant être reliées entre elles et fixées entre elles. Le modèle est encastré dans la partie inférieure du flacon jusqu'à sa section la plus large. Ensuite, la partie supérieure du modèle est montée. La partie supérieure est fixée à la partie inférieure du flacon avec des pinces et le mélange de moulage y est ajouté et compacté pour qu'il recouvre complètement le modèle. Des carottes et des poussées sont installées aux endroits requis. Ensuite, le flacon est coupé en deux et le modèle, les carottes et les butées en bois en sont retirés.

Refroidissement des métaux

Pour contrôler la cristallisation de la structure métallique, des plaques métalliques et des réfrigérateurs peuvent être placés dans le moule. En conséquence, un refroidissement local rapide forme une structure métallique plus détaillée à ces endroits. En fonte noire, l'effet est similaire au durcissement du métal dans une forge. Dans d'autres métaux, des condenseurs peuvent être utilisés pour contrôler la solidification directionnelle de la pièce moulée. En contrôlant la méthode de refroidissement de la pièce moulée, les vides internes ou la porosité à l'intérieur de la pièce moulée peuvent être évités.

Production

Les tiges sont utilisées pour créer des cavités dans les pièces moulées, par exemple pour le liquide de refroidissement dans les blocs moteurs et les culasses. En règle générale, les noyaux de moulage sont placés dans le moule une fois le modèle retiré. Après séchage, le flacon avec le moule est placé sur la plateforme de fonderie pour être rempli de métal en fusion, généralement de l'acier, du bronze, du laiton, de l'aluminium, du magnésium et du zinc. Après remplissage de métal liquide, les flacons ne sont touchés que lorsque la pièce coulée a refroidi. Après avoir démoli la pièce moulée, les noyaux sont retirés de la pièce moulée. Le métal des carottes et des bénéfices doit être séparé de la coulée par tous moyens. Divers traitements thermiques peuvent être utilisés pour soulager les contraintes dues au refroidissement initial et ajouter de la dureté dans le cas d'une trempe à l'eau ou à l'huile. La surface de coulée peut être davantage durcie par grenaillage, ce qui ajoute de la résistance à la fissuration et étire et lisse les surfaces rugueuses.

Développement de la technologie

Pour permettre le retrait du modèle sans violer l'intégrité du sable de moulage, toutes les parties du modèle doivent être pré-calculées par le technologue et comporter des pièces importantes pour l'installation des tiges. Une légère pente doit être utilisée sur les surfaces perpendiculaires à la ligne de joint pour permettre au modèle d'être démoulé. Cette exigence s'applique également aux crayons, puisqu'ils doivent être retirés des cavités qu'ils forment. Les évents et les colonnes montantes doivent être situés de manière à assurer un écoulement optimal du métal dans le moule et des gaz qui en sortent afin d'éviter un sous-remplissage de la pièce moulée.

Méthodes de coulée dans le sol

Il existe deux méthodes de coulée dans des moules en sable, la première utilise du sable « brut », appelés moules bruts, et la seconde est la méthode du verre liquide.

Formes brutes

Du sable humide est utilisé pour fabriquer un moule dans un flacon. Le nom vient du fait que du sable humide est utilisé dans le processus de moulage. Le « sable brut » est un mélange de :

-sable siliceux (SiO2), ou sable de chrome (FeCr2O), ou sable de zirconium (ZrSiO4), de 75 à 85 %, et autres composants, dont graphite, argile de 5 à 11 %, eau de 2 à 4 %, autres éléments inorganiques éléments de 3 à 5%, anthracite jusqu'à 1%.

Il existe de nombreux mélanges de moulage avec de l'argile, mais ils diffèrent tous par les propriétés plastiques du mélange, la qualité de la surface, ainsi que la possibilité d'utiliser du métal en fusion dans la coulée par rapport au débit de libération des gaz. Le graphite, en règle générale, est contenu dans un rapport ne dépassant pas 5 % ; il brûle partiellement au contact du métal en fusion avec formation et libération de gaz organiques. Les mélanges bruts ne sont généralement pas utilisés pour la coulée de métaux non ferreux, car les moules bruts entraînent une forte oxydation, notamment pour la coulée du cuivre et du bronze. Les moules en sable brut ne sont pas utilisés pour le moulage de l'aluminium. Pour le moulage de l'aluminium, des mélanges de moulage de meilleure qualité sont utilisés. Le choix du sable à mouler dépend de la température de coulée du métal. La température de coulée du cuivre, de l'acier et de la fonte est plus élevée que celle des autres métaux, par conséquent, l'argile n'est pas davantage régénérée suite à une exposition à des températures élevées. Pour couler la fonte et l'acier à base de fer, ils travaillent généralement avec du sable de quartz - il est relativement peu coûteux par rapport aux autres sables. À mesure que l'argile brûle, une nouvelle portion d'argile et une partie du vieux sable sont ajoutées à une nouvelle portion du mélange de sable. Le silicium n'est pas souhaitable dans le sable car Les grains de sable de quartz ont tendance à exploser lorsqu’ils sont exposés à des températures élevées lors du coulage. Ces particules sont en suspension dans l’air, ce qui peut entraîner une silicose chez les travailleurs. La fonderie dispose d'une ventilation active pour collecter la poussière. De la sciure de bois fine (farine de bois) est ajoutée pour créer un espace, une fois brûlé, permettant aux grains de sable de se dilater sans se déformer.

Technologie ZhSS (mélange de verre liquide)

Cette technologie se compose des éléments suivants :

Le mélange de moulage contient du sable calciné sans argile, puis il est mélangé dans un récipient spécial avec du verre liquide et la masse mélangée est versée dans le modèle. La forme coulée est piquée pour l'apport ultérieur de dioxyde de carbone. Le flacon est recouvert d'un bouchon et du gaz CO2 est fourni. Après quoi la masse à mouler ZhSS coulée acquiert de la dureté.

Dans les deux méthodes, le mélange de sable est laissé autour de l’outillage du modèle, créant ainsi des cavités de moule pour couler le métal. Le moulage avec des mélanges de verre liquide permet d'obtenir deux moitiés, qui sont assemblées après durcissement. Le modèle est retiré, créant une cavité de moule. Cette cavité est remplie de métal liquide. Une fois le métal refroidi, les pièces moulées sont nettoyées du composé de moulage. Le moule LCS est complètement détruit lorsque la pièce moulée est retirée.

La précision du moulage est directement liée au type de sable et au moulage. Les moules bruts créent une rugosité accrue à la surface de la pièce moulée. Par conséquent, le lancer dans le sol peut être immédiatement distingué du lancer utilisant LSS et CTS. La coulée dans des moules en sable fin est beaucoup plus propre et moins rugueuse. La technologie ZhSS permet de réaliser des pièces moulées à partir d'une surface lisse, notamment lors de l'utilisation de modèles en plastique. Dans certains cas, par exemple lors de la coulée de pièces de carrosserie, vous pouvez même vous passer d'usinage sur de grandes surfaces - cela vous permet de couler des blocs-cylindres en fonte de grandes dimensions. Les résidus de sable de moulage brûlés sur la pièce moulée sont éliminés par grenaillage.

Depuis 1950, les processus de fonderie de fonderie partiellement automatisés ont été développés en lignes de production entièrement automatisées.

Mélange durcissant à froid (coulée en CTS)

L'utilisation de liants organiques et inorganiques qui renforcent les moules de coulée lie chimiquement le sable. Ce type de moulage doit son nom au fait qu’il ne nécessite pas de séchage comme les autres types de moulage en sable. Le moulage CTS est plus précis que le moulage sur terre. Les dimensions des moules CMC sont plus petites que celles du moulage en sable, mais plus coûteuses. Ainsi, le CTS est utilisé moins fréquemment, dans les cas où une coulée de meilleure qualité est requise. Notre société est prête à vous fournir des pièces moulées utilisant CTS.

Moulage CTS

Les formes réalisées à partir d'un mélange durcissant à froid nécessitent un moulage rapide, contrairement aux mélanges sable-argile, car ils contiennent des résines liquides à durcissement rapide, des accélérateurs de durcissement et des catalyseurs. Au lieu de compacter le mélange (comme lors du coulage dans le sol), on verse le mélange de moulage CTS dans le moule et on attend que la résine durcisse. Le durcissement se produit généralement à température ambiante en 20 minutes. Le moulage CTS améliore considérablement la qualité des surfaces brutes des pièces moulées en acier par rapport aux autres technologies de moulage au sable. En règle générale, le bois, le métal ou le plastique MDF sont utilisés pour fabriquer des équipements de modélisme à l'aide du CTS. Le plus souvent, le moulage avec des mélanges durcissant à froid est utilisé dans la coulée de cuivre, la coulée d'aluminium, l'acier au carbone, l'acier résistant à la chaleur et l'acier inoxydable, ainsi que la fonte alliée, car il réduit considérablement le risque de défauts de coulée.

Regardons les trois plus célèbres d'entre eux :

- Coulée à partir de gabarits dans des moules en terre.

- Moulage à la cire perdue.

- Coulée à partir de modèles brûlés.

Outils de formage et montages de coulée par modèle

Outils de moulage (outils utilisés pour remplir un moule et en retirer un modèle ou un gabarit) : spatule, tamis, dameur, règle, bloc de redressage spécial, aiguille d'aération, maillet, truelle, spatule, pinceaux.

Outillage pour la finition des moules : lisseurs, lancettes de finition et d'incisage.

Matériel de coulée par modèle

Un flacon est un cadre (boîte sans fond) avec de la terre de moulage pour couler du métal ; en bois ou en métal.

Riz. 2. Outil de formage : 1 - aiguille de ventilation ; 2 - bourreur de moulage ; 3 - bloc régulier

Riz. 3. Lancette

Une fausse planche est une plaque de bois ou de métal à surface lisse.

Un moule en caoutchouc est un appareil composé de caoutchouc, de deux plaques d'acier poli et d'un vulcanisateur (dans un atelier privé, celui d'une voiture, 12 V via un transformateur, convient tout à fait).

Une seringue à presse est une seringue artisanale permettant de remplir une composition modèle dans un moule sous pression.

Centrifugeuse manuelle - un dispositif de coulée centrifuge dans un atelier individuel ; A l'aide d'un tel dispositif, le métal liquide remplit le moule sous pression.

Matériaux de moulage Le sol de moulage est un mélange humidifié d'argile (jusqu'à 25 %) et de sable.

- Graphite.

- Gypse.

- Pierre ponce.

- Quartz.

- Glucose (comme modérateur).

- Alcalis (comme séparateur).

- Calcaire (ardoise).

- Kaolin.

Matériel pour réaliser des modèles

1. Pâte à modeler, plâtre, plastique, bois. 2. Cire, paraffine, stéarine ; gélatine technique, colle à bois. 3. Polystyrène (mousse) - plastique cellulaire.Coulée de modèles dans des moules en terre

C'est le moyen le plus simple d'obtenir des moulages. En bref, la technologie est la suivante : selon le gabarit (modèle) requis, un moule est fabriqué à partir de terre de moulage pour couler le métal en fusion. Un moule réalisé selon un gabarit ou un autre est jetable : lorsque le moulage est retiré, il est détruit, car il est créé à partir d'un mélange de sable et d'argile (teneur en mélange de 25 % d'argile, 75 % de sable). Mais le mélange lui-même peut être utilisé à plusieurs reprises pour produire un moule de coulée, en renouvelant uniquement la couche de parement interne. Le modèle peut être fabriqué à partir de n'importe quel matériau - pâte à modeler, gypse (les matériaux les plus acceptables et les plus pratiques), bois, plastique, métal. La pièce elle-même peut servir de modèle ; s'il faut refaire le même (restaurer son aspect d'origine), alors de la pâte à modeler est utilisée pour reconstituer les pièces manquantes sur la pièce à restaurer ou à restaurer selon le modèle initial.

Si, pour une raison quelconque, il est impossible d'utiliser une copie en pâte à modeler de l'original comme modèle, il existe toujours un moyen de s'en sortir : vous pouvez réaliser un moulage en plâtre de l'original (même s'il s'agit d'une méthode plus laborieuse et plus fastidieuse).

Le processus d'obtention d'un modèle en plâtre d'un produit est le suivant : l'original est placé face vers le haut sur une dalle plate dans un cadre en bois ou autre matériau, tandis que les côtés du cadre doivent être plus hauts que le produit copié et lubrifiés de l'intérieur avec de la mousse de savon.

Le gypse est dissous dans de grandes quantités d'eau jusqu'à ce qu'il devienne une masse liquide crémeuse. À un rythme rapide, l'original est soigneusement recouvert d'une couche de gypse liquide, en l'appliquant avec un large pinceau, puis le cadre est rempli de mortier de gypse jusqu'aux bords. Vous pouvez accélérer ou ralentir la prise du gypse : dans le premier cas, vous devez ajouter une solution à 4 % de sel de table, dans le second, une solution à 1 % d'acide acétique. Ensuite, le moule en plâtre (coulée) est séché à une température ne dépassant pas 50 "C, traité en contre-relief, le relief est augmenté si nécessaire, les saillies sont lissées et les coques sont scellées. Avant la production proprement dite du modèle , le moulage est recouvert d'une solution de lessive à 3%, ou encore plus simplement, de mousse de savon bien fouettée, qui va créer une couche de séparation, et y verser du gypse liquide. Ainsi, le gabarit est prêt, et vous pouvez commencer à le mouler. .

Le processus de formation d'un modèle et d'obtention d'un moulage fini

Le flacon est placé sur une fausse planche, sur laquelle est également placé un gabarit ou un original. La planche est saupoudrée de graphite pour que le mélange de revêtement ne colle pas, qui est versé à travers un tamis pour recouvrir complètement le modèle. Le ballon est densément rempli jusqu'aux bords, en posant la terre en couches et compacté avec un pilon, et l'excès de terre est lissé avec une barre spéciale ou une barre plate, passant le long des bords du ballon et retourné ; un deuxième flacon est placé sur le dessus, dans lequel sont moulées des barres coniques - modèles de la carotte et de l'évent. Ensuite, après avoir retiré le flacon supérieur, les barres sont retirées et le gabarit est retiré du flacon inférieur, après quoi des canaux de connexion étroits sont découpés depuis la cavité du gabarit jusqu'aux trous restant des modèles de cheminée et d'évent. Les flacons sont combinés dans la même position et le métal liquide est versé à travers la carotte, qui s'écoule dans la cavité du moule, et à travers un autre canal dirigé vers l'évent, l'air est évacué du moule de coulée, le moule est uniformément et complètement rempli de métal. . Le casting spécifié a été obtenu.

Riz. 4. Technologie pour réaliser une pièce moulée de la manière la plus simple : 1 - modèle ; 2 - plaque de sous-modèle ; 3 - flacon; 4 - poussée ; 5 grappes

Technologie de coulée à la cire perdue

Le procédé de coulée à la cire perdue repose sur l'utilisation de matériaux à bas point de fusion : le modèle de coulée et son système d'enclenchement sont en cire, en paraffine ou en stéarine. N'importe lequel de ces matériaux à bas point de fusion est coulé à chaud dans un moule et, après durcissement, un modèle en cire est obtenu et recouvert d'une composition spéciale. Après séchage, une coque réfractaire est formée sur le modèle - un moule en céramique, à partir duquel la composition du modèle est fondue et un moule de coulée à paroi mince est obtenu, qui, après calcination, est rempli de métal en fusion.

Pour obtenir plusieurs modèles identiques en cire, un moule élastique est utilisé, utilisant de la colle à bois ou de la gélatine technique pour sa réalisation. Le deuxième matériau est préférable tant en termes de qualité que de temps de préparation. Si la gélatine gonfle en une demi-heure (150 g de gélatine pour 15 mg d'eau sous agitation régulière), la colle à bois est trempée dans l'eau pendant une journée. La gélatine gonfle après un peu d'eau, mais lorsqu'elle est chauffée, elle retrouve son volume antérieur. La masse de gélatine est bouillie jusqu'à ce qu'elle soit homogène, ressemblant à de la crème sure épaisse, ajoutez 708 ml d'eau chaude avec un plastifiant (3-4 g de glycérine) et mélangez bien. Pour protéger la masse résultante de la moisissure pendant le stockage, un demi-gramme d'antiseptique - formol ou phénol - y est versé. Ensuite, la masse est refroidie à 50ºC et l'échantillon est versé avec. Pour éviter que la forme élastique ne se déforme après durcissement, elle est en outre renforcée avec du plâtre sur la face arrière. Lors du moulage d'un modèle en plâtre dans un moule à colle, celui-ci est dégraissé en l'essuyant avec du talc et tanné deux fois avec une solution d'alun d'aluminium à 20%.

Afin de reproduire des modèles en cire pour couler des pièces identiques, par exemple des décorations moulées pour une clôture de domaine, un moule en caoutchouc est fabriqué.

Les moules sont divisés en détachables et divisés. Les amovibles sont équipés de billes de roulement, qui servent de verrous-retenues des pièces du moule, et sont placées au fond du moule en caoutchouc afin qu'elles ne gênent pas le retrait du modèle en cire.

Dans un moule divisé, il n'est pas nécessaire de prévoir des billes. Les feuilles sont découpées dans du caoutchouc brut à la taille de plaques de serrage métalliques, lavées à l'essence et empilées en tas, qui sont superposés en fonction de la taille du modèle. Le moule lui-même se compose de deux moitiés, entre lesquelles est placé un modèle en métal, autour duquel le caoutchouc est frotté avec du talc. Après cela, l'emballage est placé sur une plaque de serrage de talc, recouvert d'une deuxième plaque et serré dans une pince de vulcanisation pendant 40 à 50 minutes à une température de 140 à 150 ºC. Après vulcanisation, l'emballage libéré ainsi que les plaques sont refroidis sous l'eau. S'il n'y a pas de carotte sur l'échantillon, celui-ci est découpé directement dans le moule.

Riz. 5. Fabrication d'un moule en caoutchouc : 1 - vulcanisateur ; 2 - plaques d'acier; 3 - caoutchouc brut ; 4 serrures (billes en acier); 5 - échantillon

Un moule en caoutchouc est très pratique pour fabriquer un grand nombre de pièces identiques - maillons de chaîne, bracelets, éléments d'ornement détachables et autres objets décoratifs, car de nombreux modèles en cire sont nécessaires pour les couler.

Il existe des compositions à bas point de fusion et réfractaires pour créer des modèles. Les premiers sont plus souples, ils sont fabriqués à base de paraffine et de stéarique (voir tableau 1).

Tableau 1. Compositions pour créer des modèles

| Recette n° | Composants, % minimum | |||

| Paraffine | Stéarine | La cire | Refusion | |

| 1 | 50 | 50 | - | - |

| 2 | 25 | 25 | 50 | - |

| 3 | 12 | 8 | - | 80 |

| 4 | 17 | 17 | - | 66 |

La composition du modèle est pressée dans le moule sous la pression d'une seringue à presse, que le fondeur peut facilement fabriquer lui-même. Pour ce faire, vous avez besoin d'un morceau de tuyau, de 2 raccords, d'un piston et d'un tube en aluminium.

La méthode de fabrication est la suivante. D'un côté, le tuyau est soudé ou scellé. Un piston est découpé dans de l'aluminium le long du trou du tuyau, qui doit être équipé d'une poignée (la tige est égale à la longueur du tuyau). Dans la partie encastrée du tuyau, un trou est percé dans lequel est soudé un raccord pour un tuyau en caoutchouc dont l'autre extrémité est équipée d'un embout de raccord correspondant au diamètre de la carotte de moulage.

Remplie de la composition du modèle, la seringue de presse est plongée dans de l'eau bouillante jusqu'à ce que la masse fondue soit prête, qui est soigneusement mélangée et refroidie jusqu'à l'état pâteux à une température de 55 à 60 °C et pressée dans un moule bavard.

Riz. 6 Centrifugeuse manuelle

De plus, sous pression, du métal en fusion est introduit dans le moule.

En outre, l'ouvrier de la fonderie peut fabriquer indépendamment un autre appareil nécessaire au travail - une centrifugeuse manuelle.

Vous devez insérer une tige d'acier d'un diamètre de 7 mm dans le manche en bois et y attacher la boucle d'oreille sans bouger (la poignée doit tourner librement sur la tige). Le support du flacon sera un cylindre en acier dont le fond ne mesure pas plus de 100 mm de diamètre. Un support avec un anneau au milieu est soudé au support, qui est relié à la boucle d'oreille avec un culbuteur (40 cm) en fil solide avec des anneaux fiables aux extrémités. Le flacon doit s'insérer librement dans le support et reproduire sa forme - le même cylindre, mais sans fond.

Le modèle est ainsi formé. À l'aide de cire fondue, des aiguilles en acier sont fixées au modèle - des tiges de coulée, qui doivent se croiser en un point, où elles sont également fixées avec de la cire. En fonction de la taille du modèle, le flacon est choisi à une hauteur telle qu'il y ait un espace d'au moins un centimètre entre son fond et le modèle, et en haut, une carotte pour faire fondre le métal peut être découpée dans le masse de moulage.

Composition de la masse moulante des recettes proposées (voir tableau 2).

Tableau 2. Compositions de moulage

La masse de moulage finie est versée dans le moule sur une feuille ignifuge (amiante). En prenant le modèle par la goupille, il est immergé dans la masse de moulage non durcie, en se balançant légèrement d'un côté à l'autre pour empêcher l'air de pénétrer. Après durcissement de la masse (en présence d'un modérateur, au plus tôt une heure), une carotte est découpée dans la partie supérieure du ballon et les broches sont retirées. Les canaux de coulée doivent être au centre du bol.

L'opération de fusion (retrait) du modèle en cire est la suivante : le moule est placé dans le four allumé d'une cuisinière à gaz et progressivement, pour ne pas endommager le moule, la température est portée à 350°C pendant environ deux heures ; puis le flacon est retiré et posé alternativement d'un côté ou de l'autre sur le brûleur, après avoir posé au préalable un carreau d'amiante, et la cire est enfin fondue.

Réception du casting

Dès que les parois du ballon sont chauffées au rouge, celui-ci est placé dans une centrifugeuse manuelle et la carotte est chargée de métal additionné du flux approprié et fondue sur la flamme d'un brûleur. Après la fusion complète, la centrifugeuse commence à tourner, à la suite de quoi le métal liquide s'engouffre dans la cavité du moule, la remplit et cristallise en environ 20 tours de centrifugeuse. Le processus est complété par un refroidissement dans l'eau et par le retrait du moulage fini, c'est-à-dire un produit de moulage artistique.

La méthode la plus avancée de moulage à la cire perdue est considérée comme un processus dans lequel l'original est préservé et des produits creux sont obtenus, l'original servant de modèle. Technologiquement, cette méthode se compose de deux parties : d'abord, un modèle creux est réalisé à partir de l'original, puis un moule de coulée est réalisé à partir de ce modèle.

Le processus d'obtention de moulages à partir de modèles brûlés

Pour retracer la technologie de cette méthode, considérons un exemple spécifique - la fabrication d'un vase ou d'un gobelet à figures complexes.

Lors du moulage d'une tasse, la partie supérieure du modèle, de forme géométrique simple, est réalisée dans n'importe quel matériau, la partie inférieure, plus complexe, est découpée dans de la mousse plastique. Après cela, après avoir posé la partie supérieure du modèle sur une plaque de sous-modèle, ils commencent le moulage dans le flacon. Lorsque le sol de moulage est comparé au niveau du modèle, la deuxième pièce (en mousse) est placée dessus et moulée jusqu'au bout. Ensuite, le flacon est retourné, un deuxième flacon est installé dessus et le moulage final est effectué, créant ainsi un système de porte. Après le flacon, la partie supérieure du modèle est desserrée et retirée, et la partie inférieure (en mousse) est laissée moulée dans le sol.

Lors de l'utilisation de telles méthodes combinées, on obtient des pièces moulées monoblocs d'assez haute qualité avec des formes complexes. Cependant, au moment de la formation de l'élément, les modèles peuvent se déplacer les uns par rapport aux autres. Pour éviter que cela ne se produise, des aiguilles à coudre ou des épingles sont insérées dans les joints du moule en plâtre et des éléments en mousse, sur lesquels les éléments sont épinglés. Pour éviter les rotations axiales, plusieurs aiguilles peuvent être utilisées.

Pour fabriquer un modèle creux, le flacon est placé sur une dalle du sous-modèle et la moitié du produit original y est moulée avec de la terre - ce qu'on appelle un faux flacon est fabriqué.

Riz. 7. Moulage du modèle combiné : 1 - partie en mousse du modèle ; 2 - partie en plâtre du modèle

La surface de l'original, de petite taille, est enduite de mousse de savon et recouverte d'une couche de pâte à modeler jusqu'à 1 cm d'épaisseur. Les produits plus grands sont recouverts d'une couche d'argile. Pour éviter que l'argile ne colle à l'original, du papier est utilisé comme couche de séparation. Un deuxième flacon est placé au-dessus du faux flacon contenant l'original et rempli de plâtre. Des canaux de passage sont réalisés dans le plâtre, qui atteignent les couches de pâte à modeler ou d'argile. Une fois le gypse durci, les flacons sont retournés. Le faux flacon qui se trouve sur le dessus est retiré avec le sol et un nouveau est installé.

Riz. 8. Réalisation du modèle : 1 - flacon ; 2 - fausse planche ; 3 - mélange de moulage ; 4 - grappe de raisin ; 5 - poussée ; 6 - trous supplémentaires ; 7 - modèle

Une couche de pâte à modeler ou d'argile est également placée sur la seconde moitié de l'original, qui se trouvait auparavant dans un faux flacon. Après avoir lubrifié le ballon inférieur rempli de plâtre avec de la mousse de savon, remplissez le ballon supérieur de plâtre en laissant les trous de coulée. Lorsque le plâtre a durci, le flacon supérieur est retiré et la couche de pâte à modeler ou d'argile est retirée, en s'assurant qu'il ne reste rien sur l'original. Ensuite, le flacon est installé en place.

Après avoir retiré la couche d'espacement, un espace libre correspondant à l'épaisseur de la couche d'espacement se forme entre le gypse versé dans le flacon et l'original. Une solution à base de colle à bois ou de gélatine technique est versée dans la cavité résultante à travers les canaux de passage laissés dans la couche de gypse.

Les flacons sont retournés après refroidissement de la solution adhésive, la couche séparatrice est retirée du deuxième flacon et remplie de solution adhésive. Ensuite, les flacons sont séparés et le produit d'origine est retiré du moule obtenu. Grâce à l'élasticité de la solution adhésive, il est possible de mouler un produit avec une forme de surface complexe (motifs, ornements, polices, etc.), ainsi que des sinus, ce qui est difficile à réaliser avec la méthode de moulage habituelle. De plus, la masse adhésive protège l'original. La surface intérieure de la gaine adhésive est vernie, et après séchage, une couche de cire est appliquée au pinceau.

Le moule est assemblé et à travers un trou préalablement laissé, la colophane fondue est versée dans sa cavité, qui est immédiatement versée hors du moule avant qu'elle ne refroidisse, mais une partie reste sur les parois. Cette opération est répétée jusqu'à ce que l'épaisseur requise du produit soit atteinte. Ne surchauffez pas la résine fondue, car de petits éléments de la forme adhésive pourraient fondre.

Une fois la couche de colophane durcie, les flacons sont soigneusement séparés et le modèle obtenu est retiré, qui est une copie creuse à paroi mince de l'original, qui servira de modèle à la cire perdue.

Le moulage de produits creux commence par la fabrication d'un noyau. Le noyau est la partie du sable de moulage qui remplit la cavité du moule. La base de la tige peut être un cadre métallique en fil métallique dont le diamètre dépend de la taille du modèle. La base du cadre est une tige plus épaisse dont l'extrémité sort du modèle. Après avoir réalisé le cadre, celui-ci est inséré dans la cavité du modèle et rempli de masse de moulage. Comme masse de noyau et de moulage pour petits produits coulés à partir de métaux à bas point de fusion, vous pouvez utiliser une masse à base de gypse et de talc ou de gypse et de quartz. Dans le cas de l'utilisation de masses à base de gypse, il ne faut pas oublier que ces masses n'ont pratiquement aucune perméabilité aux gaz, c'est pourquoi, lors du processus de moulage, des trous supplémentaires doivent être pratiqués pour permettre la libération des gaz formés lors de la fusion du modèle.

Si la coulée est réalisée à partir de bronze, de laiton ou d'autres métaux à point de fusion élevé, du quartz, du sable de quartz additionné de colle de silicate de bureau sont utilisés comme masse centrale. Le sable est calciné à une température de 750-900°C dans un récipient en fonte, par exemple dans une poêle, afin que les oxydes de fer n'y pénètrent pas. Le verre liquide dans le mélange doit être contenu à moins de 30 %, le reste étant du sable.

Lors de la coulée de gros produits, 1 à 2 % de borax technique ou d'acide borique sont ajoutés au mélange de moulage qui, ayant leur propre point de fusion de 741°C et 575°C, respectivement, fond au moment de la calcination du moule et , enveloppant les grains de la charge, maintient le mélange de moulage ensemble.

Le modèle fondu avec le noyau est moulé en flacon de la manière habituelle. Le modèle en colophane est fondu dans une étuve de séchage, en augmentant progressivement la température. Le flacon est placé avec le système de déclenchement vers le bas. De la colophane fondue en sortira, il est donc nécessaire de placer un récipient sous la sortie du système de portail. Dans ce cas, les parois du moule seront renforcées avec des particules de colophane fondues. Lorsque la colophane est complètement égouttée, le moule est calciné dans un four à moufle. Si vous n'en avez pas, vous pouvez le faire dans un four à gaz à 350°C, car la colophane commence à se carboniser à 310°C. La suie résultant de la colophane brûlée recouvre les parois du moule, ce qui améliore la qualité de la coulée.

Il est conseillé d'utiliser un flacon à fond, de mouler le modèle avec un mélange de moulage ordinaire et de réaliser la couche supérieure, qui n'est pas en contact avec le modèle, à partir d'un mélange de sable de quartz ou de copeaux de chamotte avec du verre liquide. Au moment de fondre le modèle, celui-ci maintiendra tout le moule dans le flacon. Le métal introduit dans le moule via le système de portes le remplira en raison de la pression de sa propre masse.

Si un modèle creux comporte un trou par lequel sort le renfort de tige, après la fusion, sa tige perd son support et se dépose à l'intérieur du moule.

Pour le fixer dans la position souhaitée lors de la réalisation de moulages de grandes dimensions ou lors du moulage de produits comportant des endroits invisibles (par exemple des vases), la tige principale avec le renfort qui y est attaché est passée à travers le modèle et reposée avec les deux extrémités sur les bords du flacon, lui donnant une position strictement fixe.

Les trous restants après la coulée du produit et le retrait du renfort sont scellés ou un ou plusieurs trous sont percés à l'endroit du modèle qui se trouve en dessous et, pour ainsi dire, reposant sur le sable de moulage. Ensuite, les bouchons sont fabriqués à partir du métal à partir duquel le produit sera coulé. La taille doit correspondre au diamètre des trous dans l'épaisseur du modèle. Les bouchons sont insérés dans le trou du modèle et moulés.

Ayant la même épaisseur que le modèle, le bouchon métallique reste dans le moule après fusion du modèle et fixe la distance entre la tige et son bord. Après avoir coulé, les bouchons sont fusionnés avec le métal de base et il n'en reste aucune trace.

La section transversale des bouchons doit être telle qu'ils puissent supporter le poids du noyau et ne pas être pressés dans le sable de moulage. Il faut tenir compte du fait que lors de la fusion du modèle, le moule est retourné, il faut donc placer des bouchons dans la partie supérieure. Des tiges d'acier peuvent également être utilisées comme pinces, qui traversent tout le moule (modèle et sable de moulage). Après la coulée, les tiges sont retirées, des filetages sont découpés dans les trous résultants et des bouchons filetés sont vissés. Parfois, les trous sont fraisés et bouchés à l'aide de rivets constitués du même métal - des broches métalliques. Ensuite, ces endroits sont soigneusement nettoyés ou calfeutrés.

Les produits d'art originaux à surface relativement plane (médaillons, bas-reliefs) sont généralement fabriqués à partir de matériaux souples - pâte à modeler, argile, cire. Pour le moulage, des modèles en plâtre en sont retirés, tandis que la face arrière du modèle s'avère plate et ne répète pas la forme de la surface avant de l'intérieur. Une pièce moulée réalisée à l'aide de ce modèle a une masse importante, ce qui n'est pas pratique car une grande quantité de métal est consommée. Pour éviter cela, ils utilisent la méthode du moulage à l'aide d'un modèle en plâtre avec un cadre. Dans ce cas, on obtient une pièce moulée dans laquelle le relief interne reprend la forme de la surface avant et l'épaisseur de la paroi correspond à l'épaisseur du cadre et est la même sur toute la surface du produit. Le moulage avec cadre est utilisé dans la fabrication de moules de coulée utilisant des modèles en plâtre de faible hauteur et à parois planes.

Si le modèle en plâtre a des parois verticales élevées avec une légère pente, cette méthode n'est pas souhaitable, car lors du moulage, les parois verticales s'avèrent beaucoup plus fines que le dessus et lors du coulage du métal, il peut ne pas remplir tout le moule, mais seulement sa partie supérieure.

Lors du moulage avec cadre, le modèle doit être fixé sur une plaque de sous-modèle, qui peut être un morceau de panneau de particules percé de plusieurs trous percés. Grâce à eux, le modèle est fixé avec des vis et des trous sont également pratiqués dans la plaque pour les broches de fixation du flacon inférieur.

Après avoir fixé le modèle sur la dalle et placé dessus un flacon avec un cadre placé sous les bords, ils commencent à le remplir de mélange à mouler, en le compactant soigneusement. L'épaisseur du cadre correspondra à l'épaisseur des parois de la future coulée. Le flacon moulé est retourné avec la dalle sous-modèle et, en tapotant légèrement la surface de la dalle, il est soigneusement retiré du flacon avec le cadre.

Après avoir retiré le cadre, une saillie du sable de moulage se forme au-dessus du flacon, qui doit être découpée sur toute la surface du flacon jusqu'au niveau de son bord. De cette manière, une empreinte d'une plateforme de plus petite hauteur que le modèle est obtenue par l'épaisseur du cadre placé sous le flacon, et correspondant à l'épaisseur de paroi de la future coulée. Ensuite, un deuxième est installé sur le flacon moulé, et le demi-moule supérieur avec un canal de coulée et une saillie est rempli selon l'empreinte dans la partie inférieure.

Le flacon supérieur est moulé avec plus de soin et de soin, car la surface fragile du modèle en sable peut être facilement endommagée lors du compactage du mélange avec un pilon.

Après avoir retiré la carotte, le flacon supérieur est retiré et la forme est corrigée si nécessaire. Le flacon inférieur moulé avec le cadre, qui a servi de modèle au demi-moule supérieur, est démonté et, à l'aide de broches de fixation, réinstallé sur la plaque sous-modèle dans la même position dans laquelle il se trouvait initialement. Ensuite, il est rempli de mélange à mouler, mais sans cadre. Une fois le moulage terminé, le flacon est retourné, la tuile du sous-modèle avec le modèle est retirée et les deux moitiés du moule sont assemblées. On obtient ainsi une cavité correspondant à l'épaisseur du cadre.

Riz. 9. Moule en argile : 1 - grappes de raisin ; 2 - pinces; 3 - forme ; 4 - piliers

En plus des méthodes de base de moulage en terre et de moulage à la cire perdue, les artisans utilisaient autrefois le moulage dans des moules solides et pliables. Cette méthode était utilisée pour couler des bijoux, des boutons et des plaques décoratives pour les armes. Les matériaux utilisés pour les moules étaient de l'argile et du calcaire tendre. Les formes en argile fabriquées à la main étaient constituées de 2 moitiés avec des évidements pour les fixer l'une par rapport à l'autre. La cavité du moule était réalisée à la main ou moulée selon un motif à partir d'argile humide, puis séchée et cuite.

Riz. 10. Attache du moule en terre cuite : 1 - vis de serrage ; 2 - pince; 3 - formulaire

Pour réaliser de telles formes, vous pouvez utiliser de l'argile réfractaire réfractaire ou de la masse de creuset. La charge en argile réfractaire pour ces masses lors de la fabrication des moules de coulée doit être finement broyée. Il ne faut pas oublier que l'argile réfractaire rétrécit considérablement lorsqu'elle est séchée - de 7 à 14 %. Le moule en argile est cuit dans un four à moufle à une température de 900°C, puis les deux moitiés sont fixées ensemble avec des pinces en bande d'acier et reliées par des vis et des écrous.

Le principe de fabrication des moules de coulée en pierre calcaire est le même qu'en argile. La seule différence est que la cavité du moule est remplie d’emporte-pièces. En utilisant l'une des variétés de calcaire pour les moules de coulée - l'ardoise, qui a une structure dense et peut être facilement traitée, les maîtres anciens utilisaient la gravure pour créer des formes complexes et produire des œuvres hautement artistiques. En tant que matériau pour de telles formes, vous pouvez utiliser des plaques en graphite creuset ou des électrodes de graphite pour fours de fusion électriques, car le graphite peut être facilement traité par découpe. Dans des plaques préparées de la taille requise, les surfaces adjacentes sont nettoyées avec du papier de verre fin puis meulées les unes sur les autres. Des trous traversants sont percés en deux points des plaques, à travers lesquels elles sont serrées avec des boulons et des écrous. Les trous sont percés aux endroits où ils ne gêneront pas la fabrication du moule et des carottes. Après les opérations préparatoires, ils commencent directement la fabrication (découpe et gravure) du moule de coulée et du système d'injection.

Avant de couler le métal, l'intérieur du moule en graphite doit être recouvert d'une fine couche de kaolin ou de craie, diluée dans de l'eau et additionnée de colle à bois, pour le protéger de la décoloration.

Après avoir retiré la pièce moulée du moule, elle a généralement un aspect inesthétique - avec des particules brûlées de sable de moulage, toutes sortes de couleurs ternies, etc. Dans ce cas, les impuretés mécaniques sont éliminées à l'aide d'une brosse en acier, puis le produit est blanchi dans des acides et des alcalis.

Le cuivre, le bronze, le laiton et le cupronickel sont généralement traités en deux étapes : d'abord, une gravure préliminaire est effectuée, puis une gravure finale ou brillante. La composition de la solution pour la gravure préliminaire est la suivante : acides nitrique et sulfurique - 250 ml, respectivement, chlorure de sodium - 0,5 g. Temps de traitement - 4-5 secondes, température de la solution - 20-25°C. Pour la gravure finale, utilisez la solution suivante : acides nitrique et sulfurique - 250 ml, acide chlorhydrique - 5 ml, suie hollandaise - 1-1,5 g. Les produits sont immergés dans cette solution pendant 6 à 8 secondes, puis lavés rapidement à l'eau.

Le plomb est gravé avec 5 à 10 % d'acide nitrique, le zinc et le cadmium avec 5 à 20 % d'acide chlorhydrique et l'aluminium avec 10 à 20 % de solution d'hydroxyde de sodium.

Des acides concentrés sont utilisés dans les compositions de solutions données. Il ne faut pas oublier que travailler avec eux nécessite un soin particulier, ils doivent être préparés sous une hotte ou à l'extérieur.

En conclusion de la section sur le moulage artistique en atelier individuel, il sera utile de présenter à notre lecteur une personne précise, véritable maître de son métier, l'artiste fondeur Sergueï Popov et ses technologies et conseils pratiques.

Originaire de la ville de Borisoglebsk, région de Voronej, après avoir obtenu son diplôme, il s'est rendu dans la région de Moscou, où il a étudié à l'école d'art et industrielle d'Abramtsevo du nom de Vasnetsov et y a enseigné dans la spécialité "Traitement artistique des pierres".

Il était engagé dans la forge et était attiré par les travaux de fonderie.

Riz. 19. Vases

- Percer

- Tableau pour le traitement manuel des modèles

- Fer à souder

- Machine de sablage

Moulage de produits en cire

Composition du mélange modèle. Un mélange de cire et de paraffine, chauffé à 60ºC, est battu avec une perceuse pour le saturer d'air, puis, à l'aide d'une seringue spéciale, il est pompé dans des moules en plâtre fendu. Après refroidissement, le moule est séparé et le modèle en est retiré. Le modèle est ensuite traité. Le flash est retiré, le chargeur est soudé avec un fer à souder et le modèle est enduit.

enrobage

Pour le revêtement, on utilise une suspension à base de silicate d'éthyle, d'eau et de maréchalite par mélange prolongé des composants. Le modèle est plongé dans la suspension préparée, qui est ensuite saupoudrée de sable réfractaire.

Après séchage, 5 à 6 couches de revêtement sont appliquées à des intervalles de 2 à 3 heures.

Pour le premier ou le deuxième revêtement, du sable plus fin est utilisé - grain de 0,5 mm, pour les revêtements ultérieurs - 1-1,5 mm.

Après revêtement avec 5 à 6 couches et séchage suffisant, le modèle est fondu dans un bain chauffant à une température de 130ºC.

Remplir

Les croûtes fondues sont calcinées à une température de 400-500ºC et du métal (laiton, bronze) est versé dans les croûtes chaudes. Une fois le bronze cristallisé, la croûte est soigneusement battue.

Les mangeoires sont sciées. Le produit coulé est nettoyé de la croûte collée avec un jet de sable.

Travail des métaux

Elle est réalisée à l'aide d'abrasifs de différentes granulométries. Après avoir retiré la couche superficielle et les restes de carottes, vous pouvez commencer le meulage, qui s'effectue à l'aide de meules en caoutchouc (parapite).

Pour le polissage, des meules en feutre et en chiffon et de la pâte GOI sont utilisées.

Lors de l'usinage de produits avec un terrain complexe, dans lesquels le rayon de la pierre ne permet pas d'accéder à de nombreuses zones du produit, on utilise une fraise dentaire conventionnelle et des fraises métalliques et à fusion dure, ainsi que de petits* abrasifs.

La coulée en croûte a des possibilités limitées en termes de taille, en fonction de la masse et de l'épaisseur du modèle. Par conséquent, les œuvres grandes ou volumineuses doivent être divisées en petits fragments, par exemple, un chandelier peut être composé de 15 à 17 parties (support, bras, etc.). Le tout est monté sur le socle à l'aide d'une tige centrale.

Dans d'autres travaux, des rivets, des torsions et diverses attaches peuvent être utilisés. Dans certains cas, le soudage au gaz ou à l'argon est utilisé.

La coulée en croûte présente certaines caractéristiques, par exemple sa taille est limitée, ce qui, à son tour, est déterminé par les possibilités du modèle.

Avant de couler, le bronze doit être désoxydé et un alliage contenant du phosphore ajouté. Le laiton est coulé sans additifs.

La masse du modèle doit être saturée d'air, c'est-à-dire contenir des bulles d'air, sinon le modèle en paraffine brisera la croûte en raison de l'expansion pendant le chauffage.

La dernière fois (vous pouvez retrouver cet article dans) I lil, c'est à dire. J'ai découpé un modèle dans de la mousse de polystyrène et je l'ai simplement recouvert de sable. Et certains d’entre vous ont remarqué que j’étais plutôt négligent quant au processus. C'est vrai, le but était juste de tester la technologie et je ne me suis pas du tout soucié de la qualité du casting. Je l'admets. Cette fois, je vais essayer de tout faire avec plus de soin. L'ensemble du processus avec des explications est en vidéo, mais je vais également tout décrire maintenant au format texte. Alors, bon visionnage et lecture !

De nombreuses sources maison écrivent qu'il faut mélanger ceci et cela « au goût », c'est-à-dire Ils suggèrent de tout découvrir expérimentalement. C’est un bon processus à comprendre, mais un long processus pour obtenir des résultats. Par conséquent, j'ai trouvé un bon manuel sur le moulage artistique au sable (« Coulage artistique : un manuel pour les étudiants des écoles professionnelles secondaires », Boris Nikitich Zotov, 1982). Je ne prétends pas être un professionnel. Non non! C'est en fait mon premier casting utilisant la technologie de ce manuel. Je suis toujours un artisan, j'accepterai donc avec honneur tous vos conseils et justifications d'erreurs et je serai heureux si vous me corrigez ! Et je n'ai lu que la partie sur le moulage du mélange. Après la coulée, j'ai découvert quelques points sur la fusion et le traitement thermique de la pièce moulée...

Et alors, allons-y.

Parmi les outils et autres choses dont nous aurons besoin :

- récipient pour mélanger tout et n'importe quoi ;

- un agitateur (vous pouvez le faire avec vos mains, mais si vous en avez un, tant mieux) ;

- des cadres préfabriqués pour le moulage afin que les moitiés du moule s'ajustent en douceur sans déplacement ;

- poêle;

- tamis pour tamiser le sable et l'argile;

- tasse à mesurer ou œil en diamant;

- pinceau pour appliquer le talc et nettoyer le moule ;

- le modèle que nous allons couler ;

- quelques morceaux de tuyaux ou de canettes ou quoi que ce soit d'un diamètre de 80 à 100 mm et d'une hauteur de 50 à 80 mm (pour mouler des carottes, vous pouvez aussi vous débrouiller avec vos mains - faites un beignet, mais avec des canettes ce sera plus propre et plus facile =)

- tube à paroi mince d'un diamètre de 20+- mm. pour le moulage de carottes ;

- travail des métaux pour le traitement des pièces moulées;

(la liste est assez complète, mais tous les outils sont triviaux et la plupart se trouvent dans la maison).

Matériel requis dans le processus :

- lui-même pour le remplissage (dans mon cas, de l'aluminium) ;

- sable de quartz (le sable de rivière fonctionnera également, mais la forme sera moins durable) ;

- argile bentonite;

- eau;

- talc \ poussière de charbon \ graphite.

Pour fabriquer le sable de moulage nous aurons besoin de :

- sable de quartz tamisé en quantité pour remplir nos moules et nos carottes. Prenons le sable comme partie entière - unité (1) ou 100 % pour faciliter le calcul ;

- argile bentonite. Nous aurons besoin de 0,15-0,20 (15-20 %) de la masse totale de sable ;

- eau. La teneur en humidité du mélange doit être d'environ 0,06 (6 %) de la masse totale sable + argile (oui, j'ai pris le sable dans son ensemble, et maintenant la partie entière est composée de sable + argile).

Tout d’abord, mélangez du sable tamisé avec de l’argile tamisée.

Bien mélanger et sécher. Sinon, si vous faites cela en même temps que de l'eau, vous souffrirez en essayant de briser les mottes d'argile brute.

Il est pratique d'utiliser un flacon pulvérisateur pour humidifier le mélange. Cela permettra à l'humidité d'être répartie uniformément, mais si elle n'est pas là, ajoutez simplement de l'eau petit à petit.

Prévoyez suffisamment de temps pour remuer le mélange. Il doit s'avérer homogène et être complètement humidifié avec de l'eau (ces 6 pour cent sont plus que suffisants pour cela)

Une fois que tout est rigolo, notre mélange est presque prêt à être moulé ! Il suffit de laisser infuser pour que l'humidité soit répartie uniformément. Laissez le mélange tranquille pendant 1 heure, voire 2. C'est ce qui est bien avec ce mélange : il est facile à réaliser et il n'y a pas besoin de se précipiter, et si les proportions ne sont pas respectées, cela peut toujours être corrigé en ajoutant le partie manquante de sable ou d'argile.

Après une heure, le mélange change considérablement ses propriétés pour le mieux - il colle moins à vos mains et conserve bien sa forme si vous en serrez une poignée dans un poing (c'est d'ailleurs un moyen populaire de vérifier la qualité du mélange - prenez une poignée du mélange obtenu dans votre main et pressez-le. Et lorsque vous ouvrez votre main, le mélange doit suivre les courbes de vos doigts et de votre paume. Essayez ensuite de le casser en deux. Si la masse se brise exactement en moitié et ne s'effrite pas, c'est ce dont nous avons besoin)

Passons maintenant au processus de moulage.

Placez le cadre préparé sur une surface plane et versez le mélange dans le moule. Ne vous précipitez pas pour vous endormir d'un seul coup. Ajoutez-en un troisième et compactez-le pour que le sable remplisse tous les coins du moule. Je fais d'abord un fond sablonneux - je le remplis de sable, je le tasse, puis je remplis tout le moule sans tasser et j'enfonce le modèle dans le sable meuble. Avant d'installer le modèle, il serait judicieux de le saupoudrer de talc afin qu'il ne colle pas au mélange. Je le compacte avec mes doigts le long du périmètre et j'ajoute plus de mélange si nécessaire. Ce serait plus simple si le modèle était divisé en deux, mais c'est une autre histoire. Nous avons un exemple précis. La séquence est donc exactement la suivante. Il est pratique de tasser avec un petit bloc de bois - il est suffisamment solide et lourd pour un processus confortable. Utilisez ensuite le même bloc pour niveler la surface. Le modèle doit être rempli exactement au centre, car il comporte des arrondis. Pour éviter que le formulaire ne s'effondre lors de son retrait, j'ai dû forcer un peu, mais j'ai réussi. Tu peux le faire aussi!

Lorsque la première moitié du moule est compactée et nivelée, tapotez le moule avec le même bloc pour le desserrer légèrement et essayez de le retirer. Tout s'est bien passé et le formulaire s'est-il imprimé comme il se doit ? Bon, il est alors temps de remettre le modèle dans le moule et d'utiliser un pinceau avec du talc ou du graphite sur toute la surface du moule, y compris le modèle. Ceci est nécessaire pour garantir que la seconde moitié du moule ne colle pas au modèle et à la moitié inférieure du moule.

La deuxième partie est plus facile à tasser : il suffit d'ajouter du sable et de tasser uniformément jusqu'à ce que le tout soit rempli.

Il est important de se rappeler que si le compactage est insuffisant et que le mélange reste meuble, il s'effondrera avant la coulée ou pendant le processus de coulée. Si vous tassez trop fort, le sable sera comprimé et la perméabilité aux gaz du moule sera mauvaise, ce qui peut entraîner un échec de la coulée, car les vapeurs et les gaz seront mal éliminés du moule pendant le processus de coulée.

Retirez délicatement la moitié supérieure et voyez ce que nous avons obtenu. Le modèle devrait bien ressortir dès le premier semestre (après tout, nous l'avons déjà sorti). De l'autre moitié, on sort le modèle de la même manière, en tapotant. Nous examinons le résultat et s'il nous convient, alors nous avons réussi et il ne nous reste que très peu de choses avant le casting.

Vous devez maintenant faire des trous de remplissage dans le moule. Un tube à paroi fine fera parfaitement l'affaire (j'ai utilisé un tube d'aspirateur). La hauteur des cadres était un peu courte et une partie du modèle était visible de l'extérieur. Cet endroit est devenu l'une des deux grappes.

Il est également important de réaliser des entonnoirs en sable à travers lesquels le métal s'écoulera dans le moule. Ils sont nécessaires pour faciliter la coulée, ainsi que pour alimenter la pièce moulée en métal pendant le retrait lors du refroidissement. Sur certains alliages, le retrait est particulièrement visible.

Les entonnoirs peuvent être formés soit à la main, soit à l'aide de moules improvisés (j'ai utilisé des canettes de café et le même tube d'aspirateur).

Le processus de moulage est terminé. Et le moule est adapté au moulage. Nous retirons le modèle, soufflons les grains de sable qui pourraient pénétrer dans la pièce moulée et assemblons le moule à l'endroit où aura lieu la coulée.

Il ne reste plus qu’à allumer le poêle, faire fondre l’aluminium et le verser.

L’essentiel de l’article étant spécifiquement consacré au moulage, j’y reviendrai très brièvement. Dans la vidéo, j'ai dit qu'il fallait ajouter du soda et du sel, c'est ce que font tous les artisans. Mais l'un des téléspectateurs de la chaîne m'a corrigé et justifié sa réponse. Par conséquent, je suis pressé d'aller mieux, la soude dans la fonte n'est pas nécessaire. Lors des castings suivants, j'ai senti la différence. Sans soude, le métal était coulé avec moins de pores et était bien mieux traité (il n'obstruait pas les couteaux). Par conséquent, lorsque l'aluminium fond dans le creuset, vous devez ajouter du sel pour que le métal soit débarrassé des scories. J'ai récupéré toute la saleté qui s'était accumulée à la surface avec une cuillère et j'ai versé le métal dans le moule. Peu de temps après, j'ai retiré le casting.

Les moulages d'art sont très divers en termes de complexité, de poids et de matériaux à partir desquels ils sont fabriqués. Ainsi, dans la production de l'usine de Kasli, dans l'Oural seulement, on peut trouver des pièces moulées pesant de plusieurs grammes à plusieurs tonnes, dans des dimensions allant d'un centimètre à plusieurs mètres, avec une épaisseur de paroi allant d'un millimètre à des dizaines de millimètres. Naturellement, les exigences relatives aux moules de pièces moulées aussi différentes ne sont pas non plus les mêmes. Par exemple, la résistance du mur d'une statue pesant 5 tonnes ne peut être égale à la résistance du mur d'une boîte ajourée ou d'un bracelet de montre. Par conséquent, les composés de moulage sont sélectionnés pour chaque pièce moulée.

Mélange de revêtement entre en contact avec le modèle et le moulage. Le mélange de parement, qui reproduit l'empreinte de la surface du modèle, est le premier à assumer les effets de la température du métal coulé dans le moule et doit avoir une bonne résistance, ductilité, résistance au feu et perméabilité aux gaz. Par conséquent, il contient généralement plus de matériaux de moulage frais et, comme le plus cher, est utilisé dans le moule en petites quantités (une couche de 20 à 30 mm sur la surface du modèle).

Mélange de remplissage se compose principalement de mélanges recyclés avec une petite quantité de matériaux frais.

Les mélanges de moulage lors du moulage mécanique de pièces moulées architecturales, en raison des particularités du processus technologique de moulage, sont utilisés simultanément comme mélange de parement et de remplissage et sont appelés mélanges simples.

Naturel, ou naturel, mélanges sont des sables argileux des qualités P0063 et Zh005 avec une teneur en argile de 12 à 30 %. Les mélanges de moulage naturels sont largement utilisés dans la production de fontes ajourées et d'armoires à parois minces et de pièces moulées non ferreuses pour les moules coulés crus et après séchage. Ces mélanges ont une bonne plasticité et une bonne résistance à l'humidité et à sec.

Artificiel, ou synthétiques, mélanges le plus courant dans la production de moulages artistiques et architecturaux. Il s'agit d'un mélange de sable et d'argile ou de plusieurs sables avec plus ou moins de mélange d'argile et de déchets. Les sables et le mélange de travail sont mélangés dans des proportions telles que le résultat est un mélange de moulage possédant les propriétés nécessaires.

Sables de moulage pour moules en fonte. La composition des sables de moulage (tableau 72) dépend de la complexité de la configuration et de la surface des pièces moulées, de l'épaisseur de leurs parois et de l'état du moule de coulée avant coulée.

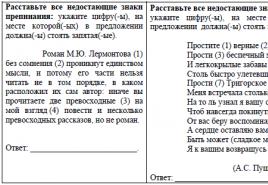

Tableau 72

Composition et propriétés des sables de moulage pour moules de fonte artistique et architecturale

| Moulages | Exigences particulières pour les pièces moulées | Etat du moule avant coulée | Mélange | Propriétés du mélange | |||||

| Résistance ultime à la compression, MPa | Perméabilité aux gaz, unités conventionnelles | Humidité, % | Argile | Suppléments frais | Recycler le mélange | ||||

| Ajourés à parois minces (boîtes, vases, assiettes...) | Propreté accrue des surfaces | Brut | Uni | 0,03–0,035 | 80–90 | 3–4 | 12–20 | 10–12 | Repos |

| Cabinet (bustes de table, figurines, etc.) | Propreté et douceur de la surface (les pièces moulées sont recuites) | Sec | Orienté vers | 0,085–0,09 | 19–21 | 9–10 | 25–30 | 60–70 | 30–40 |

| Remplisseur | 0,055–0,06 | 20–25 | 6–8 | – | |||||

| Statuaire (statues et monuments) | Propreté des surfaces | Sec | Orienté vers | 0,08–0,09 | 20–25 | 5–6 | |||

| Remplisseur | 0,068–0,07 | 26–30 | 6–7 | 2,4 | 12,5 | 87,2 | |||

| Architectural (treillis, colonnes, balustres, bas-reliefs, etc.) | Propreté des surfaces | Brut | Parement, fioul | 0,02–0,025 | 30–50 | 4–6 | 12–15 | ||

| Charge, émulsion de bentonite | 0,02–0,03 | 66–70 | 4–6 | 10–12 |

Les mélanges pour formes de pièces moulées ajourées qui ont une surface complexe, une paroi mince et un grand nombre d'espaces formant l'ajouré doivent garantir qu'une empreinte claire de la surface complexe du modèle soit obtenue dans la forme et la résistance des plus petites ébauches qui prévoir des espaces dans le moulage. De plus, la fonte a une température plus élevée lorsqu’elle est coulée dans un moule que les alliages non ferreux. Par conséquent, les mélanges de moulage pour moules remplis de fonte doivent avoir une résistance au feu suffisante.

Une augmentation de la température de coulée de la fonte entraîne un dégagement de gaz plus intense lorsque le moule est chauffé - les mélanges de moulage doivent avoir une bonne perméabilité aux gaz. Ainsi, les mélanges de moulage pour moules remplis de fonte, présentant une résistance suffisante, doivent être perméables aux gaz et résistants au feu.

Mélanges de moulage pour moules de coulée en alliages non ferreux. Les alliages de laiton, de bronze et d'aluminium utilisés dans la production de pièces moulées artistiques ont une température de coulée plus basse et une plus grande fluidité que la fonte. Par conséquent, dans la fabrication de moules de coulée, il semble possible d'utiliser des mélanges de moulage à grains fins, qui donnent une surface de coulée propre et lisse.

Sables de moulage pour moules coulés par voie humide, sont utilisés dans la fabrication de moules de coulée pour pièces moulées à parois minces et ajourées (bas-reliefs, plaques ajourées, vases, parties de figurines, etc.).

Pour obtenir une bonne empreinte dans le moule, une surface complexe du modèle et la résistance des petites ébauches qui forment des espaces dans la coulée, les mélanges de moulage de telles formes doivent avoir une bonne perméabilité aux gaz, une bonne ductilité et être suffisamment solides. Par conséquent, lors de la préparation des mélanges, des sables à grains fins à haute teneur en argile sont utilisés (argile naturelle et enrichie d'additifs argileux en tant que composant indépendant du mélange).

Les mélanges pour moules coulés par voie humide sont également utilisés dans la fabrication de moules pour pièces moulées architecturales. Dans ce cas, la masse importante de la pièce coulée et la taille des moules nécessitent l'utilisation de sables et d'additifs plus gros qui augmentent la résistance au feu du mélange dans les mélanges de moulage.

Sable de moulage pour moules coulé après séchage. Les moules de moulage de statues et de bustes sont beaucoup plus complexes que les moulages classiques. Pour leur production, on utilise généralement un moulage de pièces complexes. Dans ce cas, le mouleur, lors du démontage du moule pour retirer le modèle, ne s'occupe pas de demi-moules fixés par les parois du flacon, mais de parties du moule sous forme de morceaux de sable de moulage comprimés. Naturellement, ces formes doivent être fabriquées à partir de mélanges de moulage plus durables.

Les mélanges pour moulage en morceaux doivent résister à une pression d'au moins 0,09 MPa à la surface du moule. La perméabilité aux gaz de ces mélanges sous leur forme brute est faible (20 à 25 unités conventionnelles) en raison de la grande quantité d'argile qu'ils contiennent. Par conséquent, les moules fabriqués à partir de ces mélanges ne peuvent pas être coulés sous leur forme brute, car la quantité accrue de vapeur et de gaz ne sortira pas librement du moule à travers ses parois. La perméabilité aux gaz des moules fabriqués à partir de sables de moulage gras est améliorée par leur séchage. Pendant le processus de séchage, en raison de l'évaporation de l'humidité et de la combustion des additifs, la porosité du moule augmente. La perméabilité aux gaz du mélange dans le moule après séchage augmente jusqu'à 60 à 70 unités conventionnelles.

Un mélange usé est utilisé comme charge de mélange. Ils le rafraîchissent en tenant compte de la présence dans celui-ci d'une quantité importante de morceaux de moules imbrûlés remplis d'un mélange de parement gras.

Mélanges de moulage spéciaux . Dans la production de moulages artistiques, il arrive souvent que la complexité du moulage nécessite l'utilisation de méthodes spéciales pour fabriquer un moule de moulage, l'utilisation de mélanges de moulage spéciaux.

Pâte à mouler liquide utilisé dans le moulage de pièces moulées sculpturales pour appliquer une couche de parement sur la surface du modèle en cire et le fabriquer sous la forme d'une tige. Le mélange liquide est appliqué sur la surface du modèle en éclaboussant le modèle. Lors de la fabrication d'une tige, le mélange est versé dans la cavité d'un moule en plâtre. Le mélange liquide comprend du sable de quartz, du quartz saupoudré, du ciment et de l'eau. Une suspension avec un liant silicate d'éthyle est utilisée pour appliquer une couche sur la surface d'un modèle en cire perdue qui, après fusion, forme un moule en céramique intégral - une coque pour la coulée.

Le liant de la suspension est une solution hydrolysée de silicate d'éthyle, la charge est du quartz pulvérisé (marshalite) de qualités KP1, KP2, calciné à une température de 850 à 900 °C, avec une surface spécifique d'au moins 5 m 2 /g.

Mélanges sable-résine utilisé dans la production de pièces moulées obtenues dans des moules en coquille. Le mélange contient du sable de quartz avec des grains de moins de 0,2 mm comme charge. Une résine thermodurcissable est utilisée comme liant. Afin d'économiser des résines coûteuses, les coques des demi-moules sont réalisées en deux couches. Dans ces cas, les mélanges sable-résine sont divisés en revêtement et remplissage. Les revêtements sont préparés avec une teneur en résine plus élevée, les charges avec une teneur plus faible.

Mélanges de base Pendant le processus de coulée, les moules sont exposés à des conditions plus sévères que ceux de moulage, ils doivent donc être plus durables, perméables aux gaz, souples, résistants au feu, moins hygroscopiques et avoir une bonne étanchéité à la coulée (tableau 73).

Les principaux matériaux pour la préparation des mélanges de noyaux, ainsi que pour le moulage, sont le sable et l'argile. Cependant, une grande quantité d'argile, nécessaire pour augmenter la résistance, altère la perméabilité aux gaz, la souplesse et l'inactivation du mélange, et augmente son adhérence aux parois de la pièce coulée. Pour améliorer la qualité du mélange de noyau, des attaches sont introduites dans sa composition à la place de l'argile. Il s'agit notamment de divers types d'huiles, de dextrine, de verre liquide et d'autres matériaux spéciaux.

Tableau 73

Mélanges de noyaux pour pièces moulées artistiques et architecturales en fonte

| Moulages | Propriétés du mélange | Contenu des composants dans le mélange, poids. % | ||||||||||||

| Perméabilité aux gaz, unités conventionnelles | Humidité, % | Résistance à la traction, MPa | Ingrédients secs | Compositions liquides | ||||||||||

| une fois compressé | lorsqu'il est étiré | Recycler le mélange | sable | Argile | LST | Dextrine | Verre liquide | |||||||

| 2K 2 O 2 016 | F 2 01 | 1T 1 O 1 016 | 1K 1 O 1 01 | 3K 3 O 3 02 | ||||||||||

| Cabinet (bustes de table, figurines et groupes) | 3–4 | 0,018–0,03 | 0,2 | – | – | – | – | – | – | – | ||||

| 6–7 | 0,02–0,03 | 0,2 | – | – | – | – | – | – | – | – | ||||

| Architectural (colonnes, armoires, vases décoratifs, etc.) | 5–6 | 0,03–0,035 | 0,07–0,15 | – | – | – | – | – | – | |||||

| 3–4 | 0,015–0,03 | 0,3–0,5 | – | – | – | – | – | 5–7 |

Les mélanges sable-argile ont une résistance suffisante à l'état brut, ils sont utilisés pour les noyaux de formes simples de moulages artistiques produits à l'état brut. Les mélanges sable-huile sont utilisés pour les noyaux des moules en morceaux, qui sont coulés après séchage.

Dans le processus technologique de fabrication des tiges, une partie importante du temps est consacrée à leur séchage. La complexité et la durée du processus de séchage des tiges sont complètement éliminées ou réduites au minimum lorsque le verre liquide est utilisé dans les mélanges de tiges comme liant (5 à 7 %). Les tiges fabriquées à partir de tels mélanges durcissent à l'air sans traitement, après soufflage de dioxyde de carbone CO 2 . Ils sont utilisés à l’état plastique et liquide. Les mélanges auto-durcissants (ZhSS, PSS) sont plus efficaces.

Pour améliorer la souplesse et la perméabilité aux gaz, de la paille hachée, de la sciure de bois et de la tourbe sont ajoutées aux mélanges sable-argile pour les grands noyaux de moulages statuaires.

Pour les noyaux de petites figurines, un mélange de revêtement pour moulage en morceaux est parfois utilisé à la place d'un mélange de noyau spécial.

Mélanges pour moulage de bijoux

Pour couler des bijoux de configurations complexes à partir d'alliages de cuivre ( T pl jusqu'à 1 100 °C), ce qu'on appelle processus d'entrée en utilisant des formes de cristobalite-gypse. Ils utilisent à la fois des matériaux de moulage importés (« K-90 », « Satincast », « Supercast » - tableau 74, « Investright » - tableau 75) et de la masse de moulage nationale « Bijoux ». Les mélanges de moulage importés ont des composants d'une grande pureté chimique : 70 à 75 % de mélange de β-cristobalite et de β-quartz ; 25 à 30 % de gypse α à haute résistance CaSO 4 ·1/2H 2 O. La taille des poudres de cristobalite et de gypse dans ces mélanges ne dépasse pas 100 microns.

Tableau 74

Composition chimique des composés de moulage pour le moulage de bijoux

Suite du tableau. 74

Tableau 75

Composition et propriétés du mélange « Investrite »

Les composés de moulage importés utilisent des matières premières contenant de la cristobalite provenant du gisement de San Cristobal (Mexique) ou un produit artificiel de silice amorphe cuite à une température de 1 150 à 1 200 ° C, obtenu par décomposition de minéraux naturels dans un environnement alcalin.

Les principales caractéristiques du procédé moderne sont les opérations technologiques suivantes :

1. Utilisation du vide et des vibrations dans la fabrication de suspensions aqueuses et de monolithes de moules de coulée pour en éliminer les bulles de gaz adsorbées par les particules de gypse et la surface des modèles en cire.