Домашнє виробництво прутка чи економіка має бути економним. Екструдер для самостійного виготовлення філаменту Регулювання притискного ролика

Одним із найновіших розвитків пристроїв для 3D-друку стала поява екструдерів. Ні, мова піде не про друкувальні головки FDM-принтерів, хоча це теж екструдери, а про портативні настільні пристрої для домашнього виробництва пластикового прутка.

Що взагалі таке екструдер? Це пристрій формування виробів шляхом плавки або розрідження витратного матеріалу і видавлювання маси через отвір певної форми. Фактично, звичайна м'ясорубка є своєрідним екструдером.

Саме подібні «м'ясорубки» і використовуються для промислового виробництва дроту для 3D-друку. Причому конструкція таких пристроїв гранично проста: гранули пластику засипаються в бункер і за допомогою шнека (він же «Архімедів гвинт») переміщуються всередині розігрітої трубки, або «гільзи». До кінця недовгої подорожі пластик нагрівається майже до точки плавлення і видавлюється шнеком крізь круглий отвір у «головці», утворюючи нитку. Потім проводиться охолодження нитки та намотування на бобіну. Здавалося б, нічого складного. То чому б не зайнятися виробництвом нитки у домашніх умовах?

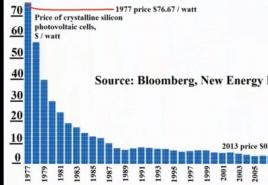

Це цілком можливо. Навіщо? Хоча б через те, що гранули того ж ABS-пластику коштують набагато дешевше, ніж готовий дротик аналогічної ваги. Наскільки? Порівняйте самі: тисяча-півтори рублів за готову котушку з кілограмом нитки або 50-70 рублів за кілограм пластикових гранул.

Крім того, ви матимете можливість контролювати процес. Чи мало хто і що підмішує у витратні матеріали заради зниження собівартості? І нарешті, у вас буде можливість експериментувати з різними матеріалами, які вважаються «екзотичними» у світі 3D-друку, але в реальності часто валяються просто під ногами. Взяти хоча б той самий ПЕТ, з якого виготовляються чи не всі пластикові пляшки для напоїв. Це і безкоштовний витратний матеріал і спосіб покращити екологію.

Виготовити екструдер можна з підручних матеріалів, але зростання популярності таких пристроїв призвело і до появи комерційних моделей. Сьогодні ми поглянемо на найбільш відомі рішення, а подробиці будівництва екструдера своїми руками ми опублікуємо пізніше в нашій Вікі.

Filabot

Найвідоміша марка на ринку, представлена лінійкою екструдерів та дробаркою для пластику. Про дробарку трохи пізніше.

Першою моделлю компанії став екструдер Filabot Original - досить симпатичний пристрій розміром із системний блок комп'ютера. Згідно заяв розробників, пристрій здатний виробляти нитку з ABS, PLA і HIPS, та ще й з можливістю добавки вуглеволокна. Крім того, можлива добавка барвників. Продуктивність пристрою висока, досягаючи 1кг пластику за п'ять годин роботи або близько 45 метрів дроту на годину. Іншими словами, ця машина може виробляти пруток швидше, ніж середньостатистичний FDM-принтер зможе його витрачати.

І тут виникає одна невелика проблема, хоч і не критична: за такої швидкості екструзії було б непогано оснастити пристрій вентилятором для охолодження пластику на виході, інакше можливе розтягнення нитки під власною вагою або злипання. На жаль, розробники не перейнялися цією проблемою, мабуть вважаючи, що екструзія буде проводитися зі столу на підлогу, з достатнім часом для охолодження перед змотуванням.

Більш серйозною проблемою є вартість екструдера - ні багато, ні мало $900. У забавній спробі знизити вартість пристрою компанія вирішила дотриматися своєї маркетингової стратегії та запропонувала Filabot Wee. Ця модель мало чим відрізняється від оригіналу, якщо не брати до уваги дерев'яного корпусу, але коштує вже $750. Нарешті, можна придбати Filabot Wee у вигляді комплекту для складання за $650.

Filastruder

Filastruder був розроблений парою схиблених на філаменті ( див. відео) умільців-студентів на ім'я Тім Елморе та Аллен Хейнс з Університету Флориди в ході закритого проекту, потім успішно протестований серед не менш схиблених 3D-мейкерів і, нарешті, запропонований на Kickstarter у вже готовому вигляді як дешеву альтернативу екструдерам Filabot. Вартість пристрою становить лише $300.

Продуктивність Filastruder у порівнянні з Filabot обернено пропорційна ціні, досягаючи порядку 1кг пластику за 12 годин роботи. Але як ми вже зазначили, темп роботи Filabot просто надмірний для домашнього друку. Для потреб ентузіаста-одинака продуктивності Filastruder цілком вистачить, а скромніший цінник стане безперечною перевагою. Filabot краще підходить для використання групами мейкерів, або в якості джерела доходу. Чому б і ні? Чотири-п'ять кілограмів нитки на день можуть перетворитися на непогану суму, якщо є покупці.

Lyman extruder

З чого, власне, все почалося. Скромний 83-річний пенсіонер зі штату Вашингтон (що, до речі, на протилежному узбережжі столиці США) вирішив показати молоді «що до чого». І таки досяг успіху! Озброївшись лобзиком, дрилем, викруткою та талантом, містер Х'ю Лайман спорудив пристрій для екструзії дроту. Ну, добре: може він і не був призвідником, бо ідея витала в повітрі досить довгий час, але саме Х'ю розробив просте, придатне встановлення і виклав креслення у відкритий доступ, що вже робить його героєм серед 3D-мейкерів.

До речі, ця вже не молода людина має цілком цікавий, хоч і маловідомий список заслуг. Наприклад, в 70-х роках він очолював компанію Ly Line, яка намагалася просунути на ринок портативні комп'ютери років за вісім до появи першого серійного «макінтоша». Правда, важило цей «портативний» пристрій скромні 25кг ... Але ж ідея була правильною? Ось і цього разу Х'ю Лайман, вже на пенсії, не схибив.

Як виявилося, Х'ю зацікавився 3D-друком. Він не вважає себе повноцінним інженером – диплом він так і не захистив, незважаючи на університетську освіту. З іншого боку, талант перевищує бюрократію. Побалувавшись з 3D-принтерами, Х'ю дійшов висновку, що технологія приємна, а ось цінник $30-40 за кілограм прутка дещо дратівливий. Почувши про конкурс Desktop Factory Competition, тобто «конкурс саморобних настільних фабрик», Лайман вирішив струснути старовиною.

Умовою змагання було створення генеруючого пристрою із загальнодоступних компонентів із загальною вартістю менше ніж $250. Свою першу спробу Лайман блискуче провалив з однієї простої причини: він не врахував вартість власноруч виготовлених компонентів, а тим самим порушив умови конкурсу, перевищивши умовну вартість. Після швидкого опрацювання дизайну на світ з'явилася друга версія екструдера Лаймана. Результат? Беззаперечна перемога. Ще б пак: навіть з урахуванням витрат на електроенергію вартість саморобного прутка, виробленого з гранул, нижча за вартість «фірмового» продукту в рази. А вже якщо використовувати «підніжний» матеріал… До речі, про сміття:

Filabot Reclaimer

Основним обмеженням екструдерів є використання гранул для виробництва дроту. Ні Filabot, ні Filastruder, ні екструдер Лаймана не здатні "переварити" великі шматки пластику. Такі особливості та обмеження дизайну. Адже основний потенціал домашніх екструдерів саме у переробці пластикових відходів: пляшок, упаковки та просто невдалих моделей або відходів 3D-друку – рафтів та опор.

На щастя, ця проблема вирішується досить просто: розробники Filabot вже пропонують подрібнювач для пластику під назвою Filabot Reclaimer. Цей пристрій відрізняється винятковою екологічністю за потужності в одну людську силу. Іншими словами, це шредер із ручним приводом. Пристрій дробить пластик в частинки розміром менше 5мм, перетворюючи пластикові відходи на сировину, що легко перетравлюється, для екструдерів. Ціна питання: $440. Так, недешево. Зате сировина безкоштовна. Розробники вказують на можливість переробки ABS, PLA та HIPS.

Загалом, ідея домашніх пристроїв для виробництва прутка, включаючи переробку пластикових відходів, досить нова. Звичайно ж, появи подібних пристроїв варто було очікувати – це цілком логічний розвиток концепції домашнього 3D-друку. Як і з будь-якими новими ідеями, ціни на готові пристрої завеликі, але у умільців завжди є можливість побудувати екструдер власноруч. Добре, що креслення всіх перерахованих пристроїв було викладено у відкритий доступ. Звичайно ж, екструдери – не панацея. Поряд із привабливим економічним потенціалом варто враховувати і технологічні тонкощі домашнього виробництва. Не всі види пластику піддаються переплавленню: той же PLA простіше викинути, ніж переробити. Крім того, саморобний пруток дасть досить великий відсоток шлюбу, а багаторазова переробка навіть відповідного пластику неминуче призводить до його деградації.

Проте використання свіжих гранул з підмішуванням переробленого пластику може вилитися в суттєву економію витрат на друковані матеріали.

Продовжимо на тему того, яким чином філамент подається до зони плавлення (HotEnd'а).

На фото класичний репрапівський екструдер - родоначальник усіх 3d-друкарських механізмів у саморобників.

Варто відзначити той факт, що редуктор (з ставленням не менше 1:5) обов'язковопотрібний для приводу філаменту діаметром 3,0 мм. Призначення редуктора – підвищити момент на валу за рахунок зменшення частоти обертання. Іншими словами, крутитиме сильніше, але повільніше, а нам, якраз, велика частота обертання і не потрібна - пластик повинен встигати плавитися.

Якщо маємо справу із прутком 1,75 мм або ще меншого діаметра, то редуктор нам робити необов'язково. Хоча, якщо використовується зовсім слабкий двигун (наприклад, від старого принтера Epson, який я спочатку використовував), то редуктор все-таки доведеться робити.

На фото саме такий двигун і екструдер, зроблений на його основі з деталей від старих принтерів.

У промислових 3D-принтерах екструдер виглядає дуже схоже:

На фото серце принтера компанії Stratasys - тих самих товаришів, які і вигадали (і запатентували) технологію друку розплавленим пластиком.

Є, звичайно, і більш накручені варіанти, але вони складні в реалізації, тому не годяться для самостійного (кустарного) виготовлення:

Так як пластик 3 мм значно (!) Дешевше тонших варіантів (до того ж поширеніше), то і привід ми будемо робити, розраховуючи на більш тостий філамент. А вже пластик 1,75 (і подібні) ми зможемо "штовхати" цим екструдер взагалі без проблем. У цьому випадку знадобиться лише невелика модифікація хотенду (про це пізніше).

Отже.

Для початку нам потрібний двигун. Причому кроковий і дуже бажано біполярний, інакше з керуванням доведеться повозитись. Відрізнити його від уніполярного (ще один різновид кроковиків) можна за кількістю висновків. Їх має бути 4. У цьому випадку можна буде використовувати типовий драйвер керування (Pololu). Схема такого двигуна:Колір проводів може бути абсолютно будь-яким, тому перевіряємо де якісь обмотки тестером. З приводу початку/кінця обмотки - це ми визначатимемо експериментально при підключенні та движку.

В принципі, можна підключити і двигун, який має 6 висновків - головне правильно визначити де якісь обмотки, після чого просто залишиться 2 непотрібні дроти, які можна просто відрізати.

В даному випадку у нас залишаться непідключеними "жовтий" та "білий" дроти.

Зі старих принтерів можна колупати багато корисного, але движки там стоять дуже слабкі, особливо в нових струминниках, тому годяться для застосування тільки з редукторами з дуже великим передатним ставленням. Ось приклад таких двигунів:

З усього цього різноманіття для використання як привод філаменту піде хіба що Epson EM-257 - він має потрібну кількість висновків (4), а також більш-менш непоганий момент на валу. Ось ще кілька подібних двигунів:

Вони звичайно слабкі для нашої мети, і, в ідеалі, краще використовувати аналог Nema17 (той, що застосовується в оригінальному репрапі), зате їх можна купити за копійки на будь-якому радіоринку або виколупати зі старого заліза. До речі, не варто брати за основу екструдера радянські ДШІ-200, які дуже популярні у верстатобудівників, т.к. вони надто важкі, щоб їх тягати як друкуючу голову.

З доступних в Росії можна виділити сайт магазину "Електропривід", на якому продають аналог Nema17 – FL42STH. Я вибрав для принтера двигуни FL42STH47-1684A, які чудово підходять не тільки для екструдера, але і для всіх осей.

Тепер нам потрібний редуктор.

Зрозуміло, що чим менше його габарити, тим краще для нас – менше буде загальна маса друкувальної голівки, відповідно і швидкість позиціонування (як і швидкість друку загалом) буде вищою.

Спочатку планувалося використовувати кроковий двигун з планетарним редуктором промислового виготовлення, на кшталт такого:

Але знайти його в Росії за нормальною ціною просто нереально, та й у Китаї вони продаються зовсім не за доступними засобами, тому, як завжди, своїми силами.

Для себе я визначив (в результаті) ідеальний варіант - планетарний редуктор, витягнутий зі старого шуруповерта, перероблений для використання з кроковим двигуном.

Донор виглядає приблизно так, як на фото. А в розібраному вигляді щось на кшталт:

Фото не моє, але ці планетарні редуктори сильно один від одного не відрізняються. Тому шукаємо дохлий шуруповерт і вперед розбирати.

Як і раніше, нам знадобиться тямущий токар, який допоможе насадити приводну шестерню від оригінального шуруповертного двигуна на наш кроковик. Також необхідно виточити кришку-корпус для підшипника вихідного валу. Фотографії мого варіанту викладу пізніше (доведеться розібрати готовий екструдер). Можна, в принципі, зробити креслення кришки, яка була виточена з алюмінію, хоча токарю зазвичай вистачає простого пояснення "на пальцях", чого саме ми хочемо від нього отримати.

Начебто час брати фотоапарат в руки і починати детальну фотосесію всіх тонкощів процесу, а то в інтернеті скінчилися картинки, які ідеально підійдуть до мого опису.

Друк на сучасному 3D-принтері ведеться з використанням пластикової нитки, що отримується з різних матеріалів. Якісна нитка для 3D-принтера створюється з таких витратних матеріалів як ABS, PLA, HIPS. Використання високоякісної сировини дозволяє виробникам створити унікальні за експлуатаційними та технічними властивостями матеріали, на основі яких можна виготовляти різні речі.

Основні матеріали

Виробництво нитки для 3d-принтера найчастіше ведеться на основі двох матеріалів – це і PLA (полілактид). Обидва матеріали відповідають вимогам біорозкладності, біосумісності, термопластичності та створюються на основі відновлюваних ресурсів, а саме кукурудзи та цукрової тростини. Сировина ідеально підходить для виготовлення різних виробів у медичній, харчовій сферах і не тільки.

Нитка для друку на 3D-принтері повинна бути високої якості, щоб кінцевий товар радував експлуатаційними властивостями. Пластикова нитка для 3d-принтера - зручніший для такого обладнання вид сировини в порівнянні з гранулами, так як її легко замінити, можна друкувати відразу кількома кольорами, до того ж витрата матеріалу істотно нижча.

Особливості виробництва

3D-друк коштує дуже дорого, що пов'язано з високою вартістю витратних матеріалів. Щоб знизити собівартість друку, умільці створюють портативні пристрої домашнього використання.

Таким чином, можна створювати нитку для 3d-принтера своїми руками набагато дешевше. Технологічно даний процес не є надто складним, головне - дотримуватись температурного режиму та певних пропорцій суміші. У стандартному варіанті виробництво нитки ведеться у кілька етапів:

- Спочатку готується вихідна суміш. Щоб отримати речовину з потрібними параметрами, важливо змішати основні компоненти потрібної кількості. Певний відтінок нитка набуває за рахунок добавки хімічних. Точність дотримання пропорцій - запорука того, що забарвлення нитки і надалі самого полімеру буде стійким.

- Завантаження у бункер. Після приготування суміш надходить у роздавальний бак, а потім подається в екструдер.

- Готується однорідна маса. Усі компоненти, поміщені екструдер, перемішуються до створення пластичної маси.

- Виготовляється пластикова нитка для 3d принтера. Однорідна маса продавлюється за допомогою шнека через спеціальну насадку. Вона має певний діаметр, який дорівнює товщині майбутньої нитки.

- Нитка охолоджується та сушиться. В'язкий пластик вже у формі ниток потрапляє у ванну з водою, де відбувається їхнє охолодження. Вони також знаходять гнучкість. З охолоджувача готова нитка подається за допомогою спеціальних роликів у сушарку, де під впливом гарячого повітря висихає.

Після висихання нитка для 3D-принтера намотується на котушку. Завдяки гнучкості, міцності та пластичності вона ідеально підходить для використання на будь-яких видах принтерів. Діаметр нитки різний - 1,75 мм або 3 мм, що варіюється в залежності від насадок, що використовуються на обладнанні. Застосування різних пігментів дозволяє досягти різноманітності колірних рішень пластикової нитки.

Filabot Original

Зробити нитки із пластику для принтера 3D можна, але для цього потрібно створити свій екструдер. Як це зробити, ми розповімо трохи згодом. До того ж найпростіше придбати вже готові портативні та мобільні пристрої, наприклад, Filabot Original. Дане обладнання для виробництва нитки для 3D-принтера дозволяє виготовляти нитки із пластику, діаметр якого становить 1,75 або 3 мм. Устаткування працює з різними видами пластику - ABS, PLA і HIPS.

Прилад працює з гранулами пластику, дозволяючи контролювати температуру. Є фільтр, що запобігає попаданню забруднень. Універсальної потужності достатньо використання пристрою в домашніх умовах. Щоб отримати різні кольори нитки, використовують барвники. На користь вибору даного обладнання каже його висока продуктивність: отримання одного кілограма нитки потрібно близько 5 годин.

Filabot Wee

Сучасна лінія виробництва нитки для 3d принтерів представлена брендом Filabot. Обладнання з дерев'яним корпусом коштує набагато дешевше, причому купити його можна як у готовому вигляді, так і як комплект для складання самостійно. Як і описаний вище пристрій, це працює на основі популярних видів пластиків. Широка палітра кольорів досягається використанням гранульованих барвників. Також можна додати в суміш гранульоване вуглеволокно, яке підвищить міцність готового дроту. Модель оснащується двома змінними насадками, тому можна виготовляти нитку для 3D-принтера діаметром 1,075 або 3 мм.

Filastruder

У 3D-індустрії екструдер Filastruder відомий за універсальне складання, завдяки чому кожен бажаючий може налагодити виробництво пластикової нитки у себе вдома. Завдяки продуманій конструкції та простоті використання модель ідеально підходить для екструзії.

Маючи такий пристрій вдома, можна налагодити створення ниток для 3d принтерів своїми руками. Єдиний нюанс - грамотно підбирати пропорції компонентів, що використовуються, барвники. Усього за 12 годин роботи обладнання здатне виробити 1 кг нитки, при цьому кінцева продуктивність залежить від таких параметрів, як діаметр сопла, температура екструзії, матеріали, що використовуються.

Екструдер Лаймана

Даний пристрій унікальний тим, що він був одним із перших, що використовувалися для виробництва пластикового прутка. Примітно, що дизайн обладнання виборов головний приз на конкурсі Desktop Factory Competition, який проводився в 2013 році. Завдяки граничній простоті конструкції саме обладнання порівняно з іншими аналогами виявилося найдешевшим. Ще один цікавий факт у тому, що всі інструкції у відкритому доступі. Можна скачати креслення та створити екструдер, щоб виготовляти нитку для 3D-принтера вдома.

Про створення саморобних приладів

Дуже часто охочі працювати з 3D-принтерами починають самі створювати прилади для отримання пластикової нитки, щоб зменшити витрати. Насправді такі пристрої за їх економічності та корисності все-таки не такі добрі:

- нитка може вийти невисокої якості, недостатньої або неправильної товщини, що позначиться на деформації кінцевого виробу або неможливості його друку;

- при нагріванні пластик може виділяти шкідливі речовини, якими доведеться дихати під час друку, і під час переробки сировини;

- повторна обробка пофарбованого пластику буде неможливою, тому що ви не знатимете про склад пластику та барвника.

На екструдерах, створених своїми руками, важко створити справді якісний пластик. А тому найкраще придбати портативне обладнання перевірених марок.

Про способи отримання дешевої нитки

Щоб зробити нитку для 3d-принтера, потрібне використання готових гранул пластику ABS. Але це дуже дорого і затратно, тому в домашніх умовах створити матеріал можна і на основі звичайної пластикової пляшки. Суть заходу проста:

- пляшка ПЕТ подрібнюється на пластівці;

- отримана маса нагрівається, поки досягне температури плавлення;

- через отвір механізму екструдера відбувається вичавлювання нитки потрібного діаметра (за нього відповідає наконечник);

- одержана пластикова нитка охолоджується під потоком повітря, а потім намотується на барабан.

Загалом налагодити виробництво не так важко, як здається. Важче підібрати якісні матеріали, щоб нитка вийшла міцною, надійною, безпечною та придатною для застосування у сфері 3d-друку.

До речі, про У деяких країнах проводяться соціально-орієнтовані кампанії, спрямовані на переробку пластикових кришок. Іспанські вчені пропонують створювати з них нитки для друку, оскільки в основі кришечок від пляшок лежить термопластичний поліетилен високої густини. 3D-друк на основі ПЕТ – популярне явище, що дозволяє зовсім недорого створювати альтернативу пластику PLA чи ABS. Складність лише в тому, що цей процес за його економічності занадто довгий, і для створення нитки потрібної кількості доведеться попрацювати.

Техаська компанія re:3D приймає попередні замовлення на великоформатні FDM 3D-принтери Gigabot нового покоління та спеціалізовані екструдери для друку гранульованими пластиками.

На Kickstarter невеликий, але процвітаючий виробник з Остіна виходить втретє, встигнувши провести краудфандингові кампанії на підтримку 3D-принтера Gigabot у 2013 році, а потім Open Gigabot у 2015. Як підказує назва лінійки, підприємство спеціалізується на великоформатних 3.

Не став винятком і новий апарат Gigabot X – насправді варіант флагманського Gigabot 3+, але з новим екструдером. В даний час компанія випускає три варіанти 3D-принтера третього покоління, що відрізняються розміром області побудови - 590х600х600 мм (Gigabot 3+), 590x760x600 мм (Gigabot 3+ XL) та 590х760х900 мм (Gigabot 3+ XL).

Інженери re:3D спочатку орієнтувалися створення систем для 3D-друку пластиковими відходами, і з міркувань екологічності, а й економії. Розробники поступово просуваються до мети, а наступний етап – перехід на друк гранулятом, адже собівартість філаменту в порівнянні з гранульованим пластиком тієї ж маси легко виростає на порядок. Крім того, гранульований пластик доступний у більш багатому асортименті, ніж готові філаменти.

Мене дуже багато запитують на тему екструдерів, а саме купити, як зробити своїми руками, і головне — який з них кращий. Тому я вирішив донести до читачів актуальну на 2015 інформацію на тему екструдерів.

Що таке екструдер 3D принтера

Екструдер 3D принтера – це пристрій для дозованої подачі, плавлення та видавлювання пластикової нитки через сопло.

На сьогоднішній день найпопулярніший стандарт пластикової нитки — 1,75 мм, а сопла в домашніх 3D принтерах найчастіше бувають від 0,25 мм до 0,5 мм.

Екструдер складається з 2 частин:

1. Механізм подачі (штовхання) пластикової нитки

2. Друкувальна голівка (hot end) (хотенд)

Про механізм подання ми в цій статті не говоритимемо — якщо будуть охочі, то напишу окрему статтю. А наше завдання зараз розібратися із хотендом.

Як приклад розглядатиме популярний зараз хотенд від фірми E3D (e3d-online.com)

Пристрій хотенду:

1. Стовбур хотенду. Ця частина з'єднує радіатор і нагрівальний блок, але головне, що всередині стовбура проходить і починає плавитися пластик. Найважливіший момент тут – вузька ділянка у середині стовбура. Це термобар'єр, він необхідний для того, щоб не пустити тепло вище, тобто ми змушуємо пластик плавитися в певній точці і не раніше. Якщо пластик почне плавитися раніше, це спричинить велику силу тертя, т.к. доведеться рухати занадто велику кількість розплаву. До того ж, саме в цій вузькій зоні формується так званий поршень — твердий нерозплавлений пластик щільно прилягає до стінок ствола і штовхає розплавлений вниз.

Стовбур виготовляється із нержавіючої сталі, т.к. у неї низька теплопровідність.

2. Радіатор. Служить для відведення тепла від верхньої частини ствола. Виготовляється із алюмінію.

3. Нагрівальний блок. Основне завдання - розподіляти тепло від нагрівача до стовбура та сопла, в яких і плавиться пластик. Виготовляється із алюмінію.

4. Нагрівач. Це нагрівальний елемент діаметром 6 мм, який вставляється в нагрівальний блок. Як нагрівач раніше використовували потужний резистор на 5 Ом, а зараз - керамічний нагрівач у металевій гільзі. Знайти такий можна на Ebay на запит "12v Ceramic Cartridge Heater".

5. Сопло. Діаметри сопел можуть бути від 0.2 до 1 мм, зараз найбільш поширені та практичні сопла 0.4 мм, т.к. це вони дають компроміс між швидкістю друку та якістю. Опло зазвичай виготовляється з латуні.

Який хотенд обрати?

Вибір досить великий і зараз доступно більше 10 видів конструкцій хотендів, тому я не описуватиму всієї різноманітності і обмежуся своїми рекомендаціями.

J-head.Протягом 3 років я випробував багато хотендів типу J-head – це були й оригінальні, кілька версій та багато версій від китайських виробників. Тому можу сміливо заявити — конструкція типу J-head працює добре і компактна. Як термобар'єр використовується тугоплавкий пластик, а всередині хотенду знаходиться тефлонова трубка, тому він безпроблемно друкує PLA пластиком на відміну від металевих хотендів, де PLA може застрягти, якщо розплавиться раніше, ніж потрібно.

E3Dv6.Хотенди цієї фірми, що зарекомендували себе, все ще продовжують набирати популярність. Причину їхнього успіху бачу в тому, що вони просто виклали креслення у відкритий доступ і, власне, зробили хороший повністю металевий хотенд — він просто працює як слід.

Чи варто робити своїми руками

Зробивши хотенд самостійно, ви можете досить непогано заощадити, якщо бажаєте експериментувати з різними діаметрами сопел і якщо вам потрібно кілька хотендів.

Можна обійтися одним токарним верстатом і набором тонких звірів з якими досить складно працювати (0.2-0.4мм). Вам залишиться докупити нагрівач та термістор. Тому давайте мислити здорово - якщо ви не майстер з токарної металообробки, то у вас є тільки один варіант - купити готовий хотенд.

При виборі хотенду не варто економити, купуючи неперевірену конструкцію або за дивно дешевою ціною — адже це робочий інструмент принтера і саме від нього залежить якість друку.

Де придбати хотенд

У великому асортименті можна знайти на ebay.com на запит "3d printer hot end", наприклад. А також в інтернет-магазинах, що торгують запчастинами для 3D-принтерів. Уважно стежте за тим, щоб у комплектацію входили термістор і нагрівальний елемент, інакше вам доведеться шукати їх окремо.