ඇඳීමේ තාක්ෂණික ක්රියාවලිය. එබීම. පීඩන ක්රියාවලියේ සාරය. සෘජු සහ ප්රතිලෝම එබීමේ යෝජනා ක්රම. ඇඳීම. ක්රියාවලියේ සාරය. ඇඳීමේ තාක්ෂණික ක්රියාවලිය මුද්රණ උපකරණ

තද කරනවා (නිස්සාරණය) යනු පීඩනය මගින් ලෝහ සැකසුම් වර්ගයකි, එය හැඩගැන්වීමේ මුද්රණ මෙවලමකින් සාදන ලද නාලිකා එකක් හෝ කිහිපයක් හරහා සංවෘත පරිමාවකින් මිරිකීමෙන් ලෝහයට දී ඇති හැඩයක් ලබා දීමෙන් සමන්විත වේ.

මෙය වඩාත් ප්රගතිශීලී ලෝහ සැකසුම් ක්රියාවලියක් වන අතර එමඟින් දිගු නිෂ්පාදන ලබා ගැනීමට හැකි වේ - නිස්සාරණය කරන ලද පැතිකඩ, ව්යුහයන් තුළ භාවිතා කරන විට ආර්ථිකමය සහ ඉහළ කාර්යක්ෂම වේ.

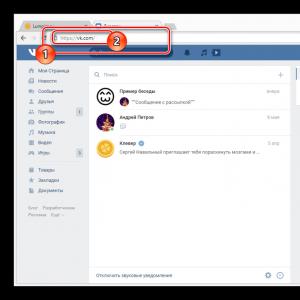

සෘජු පීඩනය පිළිබඳ උදාහරණය මත පීඩන ක්රියාවලියේ සාරය (රූපය 5.1) පහත පරිදි වේ. හිස් 1, පීඩන උෂ්ණත්වයට රත් කර, කන්ටේනරයක තබා ඇත 2. matrix රඳවනයේ ඇති බහාලුම් ප්රතිදාන පැත්තෙන් 3 මුද්රණ නිෂ්පාදනයේ සමෝච්ඡය සාදමින් matrix 5 තබා ඇත 4. ram 7 ඔබන්න සහ රෙදි සෝදන යන්ත්රය හරහා 6 පීඩනය මුද්රණාලයේ ප්රධාන සිලින්ඩරයෙන් වැඩ කොටස වෙත මාරු කරනු ලැබේ. අධි පීඩන ක්රියාකාරිත්වය යටතේ, ලෝහය ලබා දී ඇති නිෂ්පාදනයක් සාදන අනුකෘතියේ වැඩ කරන නාලිකාවට ගලා යයි.

සම්පීඩනය පුළුල් ලෙස භාවිතා කිරීම විකෘති වූ ලෝහයේ ආතති තත්වයේ හිතකර යෝජනා ක්රමය මගින් පැහැදිලි කෙරේ - සර්ව වටේ ඒකාකාර නොවන සම්පීඩනය. පීඩනය සඳහා උෂ්ණත්ව තත්ත්වයන් තෝරාගැනීම ප්රධාන වශයෙන් ලෝහයේ විරූපණ ප්රතිරෝධයේ අගය අනුව තීරණය වේ.

උණුසුම් පීඩනය සීතල පීඩනයට වඩා බොහෝ විට භාවිතා වේ. කෙසේ වෙතත්, ඉහළ ශක්ති මෙවලම් වානේ නිෂ්පාදනය වැඩිවීමත් සමඟ මෙන්ම බලවත් විශේෂිත උපකරණ නිර්මාණය කිරීමේ ප්රතිඵලයක් ලෙස, අඩු විරූපණ ප්රතිරෝධයක් සහිත ලෝහ සහ මිශ්ර ලෝහ සඳහා සීතල පීඩනයෙහි විෂය පථය පුළුල් වේ. සාමාන්යයෙන්, පීඩන චක්රය පුනරාවර්තන ක්රියාවලියකි (විවික්ත පීඩනය), නමුත් දැන් අර්ධ-අඛණ්ඩ සහ අඛණ්ඩ පීඩන ක්රම ද භාවිතා වන අතර, වාත්තු කිරීම, පෙරළීම සහ පීඩන මෙහෙයුම් සංයෝජනය මත පදනම් වූ ක්රියාවලීන් සංවර්ධනය වෙමින් පවතී.

සහල්. 5.1 ඝන පැතිකඩක් සෘජුව එබීමේ යෝජනා ක්රමය:

- 1 - හිස්; 2 - බහාලුම්; 3 - අනුකෘති රඳවනය;

- 4 - මුද්රණ නිෂ්පාදන; 5 - matrix; 6 - මුද්රණ රෙදි සෝදන යන්ත්රය;

- 7 - මුද්දරය ඔබන්න

තද කිරීමේ ක්රියාවලියට විශේෂාංග ගණනාවකින් වෙනස් වන බොහෝ ප්රභේද ඇත: එබීමේදී කන්ටේනරයේ වැඩ කොටස චලනය වීම හෝ නොපැවතීම; කාර්යයේ ස්වභාවය සහ වැඩ කොටසෙහි සහ මෙවලමෙහි මතුපිට ඝර්ෂණ බලවේගවල දිශාව; උෂ්ණත්ව තත්ත්වයන්; බාහිර බලවේග යෙදීමේ වේගය සහ ක්රම; වැඩ කොටස හැඩය, ආදිය.

උණුසුම් කොටස් පෙරළීම සහ පයිප්ප පෙරළීම වැනි තරඟකාරී ක්රියාවලීන් සමඟ සම්පීඩනය සංසන්දනය කිරීමෙන් දිගු ලෝහ නිෂ්පාදන නිෂ්පාදනයේදී එබීමෙහි ස්ථානය තක්සේරු කළ හැකිය.

මෙම සංසන්දනය සමඟ, එබීමේ වාසි පහත පරිදි වේ. පෙරළීමේදී, ප්ලාස්ටික් කලාපයේ බොහෝ ප්රදේශවල විශාල ආතන්ය ආතතීන් පැනනගින අතර එමඟින් සැකසෙන ලෝහයේ ductility අඩු වන අතර එබීමේදී අසමාන සර්වසම්පූර්ණ සම්පීඩන ක්රමයක් ක්රියාත්මක වන අතර එමඟින් එක් මෙහෙයුමකදී විවිධ මුද්රණ යන්ත්ර නිෂ්පාදනය කිරීමට හැකි වේ. කිසිසේත් පෙරළීමෙන් ලබා නොගත් හෝ ලබා ගන්නා නිෂ්පාදන, නමුත් අවසරපත් විශාල සංඛ්යාවක් සඳහා. එක් සංක්රාන්තියකට විරූපණයේ මට්ටම 75% ඉක්මවන විට සම්පීඩනය යෙදීමේ ප්රදේශය විශේෂයෙන් පුළුල් වන අතර ඇඳීමේ අනුපාතය 100 ට වඩා වැඩි අගයක් ගනී.

එබීමෙන් ඕනෑම හරස්කඩ හැඩයේ නිෂ්පාදන ලබා ගත හැකි අතර සාපේක්ෂව සරල හරස්කඩ වින්යාසවල පැතිකඩ සහ පයිප්ප පමණක් පෙරළීමෙන්.

එබීමේදී, එක් වර්ගයක මුද්රණ නිෂ්පාදනයක් ලබා ගැනීමේ තාක්ෂණික ක්රියාවලිය තවත් එකකට මාරු කිරීම පහසුය - එය අනුකෘතිය ප්රතිස්ථාපනය කිරීමට පමණක් ප්රමාණවත් වේ.

මුද්රණ නිෂ්පාදන ප්රමාණයෙන් රෝල් කරන ලද ඒවාට වඩා නිවැරදි වේ, එය ඩයි කැලිබරයේ සංවෘත බව නිසා වන අතර, රෝල් කිරීමේදී රෝල් කරකැවීමෙන් සෑදෙන විවෘත ක්රමාංකනයට ප්රතිවිරුද්ධව. නිෂ්පාදනයේ නිරවද්යතාවය තීරණය වන්නේ අනුකෘතියේ ගුණාත්මකභාවය, එහි ද්රව්ය සහ තාප පිරියම් කිරීමේ වර්ගය අනුව ය.

එබීමේදී ඉහළ විරූපණයන්, රීතියක් ලෙස, නිෂ්පාදන ගුණාංග ඉහළ මට්ටමක සපයයි.

එබීම, රෝල් කිරීමට ප්රතිවිරුද්ධව, අඩු ප්ලාස්ටික් ද්රව්ය වලින් මුද්රණ නිෂ්පාදන, කුඩු සහ සංයුක්ත ද්රව්ය වලින් අර්ධ නිමි භාණ්ඩ මෙන්ම ඇලුමිනියම්-තඹ, ඇලුමිනියම් සංයෝජන වලින් සමන්විත ආවරණ සහිත සංයුක්ත ද්රව්ය ලබා ගැනීමට භාවිතා කළ හැකිය. - වානේ, ආදිය.

ලැයිස්තුගත වාසි සමඟ, විවික්ත පීඩනය පහත අවාසි ඇත:

- භාවිතා කළ හැකි ලෝහයේ ඵලදායිතාව සහ අස්වැන්න අඩුවීමට හේතු වන ක්රියාවලියේ චක්රීය ස්වභාවය;

- මුද්රණ නිෂ්පාදනවල ගුණාත්මකභාවය වැඩි දියුණු කිරීම සඳහා ලෝහ සහ මිශ්ර ලෝහ ගණනාවක් සඳහා අඩු පීඩන වේගයක් අවශ්ය වන අතර විශාල මුද්රණ අපද්රව්ය ඉතිරි කිරීමට සහ මුද්රණ නිෂ්පාදනයේ දුර්වල ලෙස විකෘති වූ ප්රතිදාන අවසානය ඉවත් කිරීමට ඇති අවශ්යතාවය හේතුවෙන් විශාල තාක්ෂණික අපද්රව්ය සමඟ ඇත;

- මුද්රණ රැම් වල ශක්තිය, මුද්රණ යන්ත්රයේ බල හැකියාවන් සහ සම්පීඩනය කිරීමේදී වැඩ කොටසෙහි ස්ථායිතාව හේතුවෙන් වැඩ කොටසෙහි සීමිත දිග, ක්රියාවලියේ ඵලදායිතාව අඩු කරයි;

- එබීමේදී අසමාන විරූපණය මුද්රණ නිෂ්පාදනයේ ගුණාංගවල ඇනිසොට්රොපියට හේතු වේ;

- පීඩන මෙවලමෙහි දැඩි මෙහෙයුම් තත්වයන් (අධික උෂ්ණත්වය, පීඩනය සහ උල්ෙල්ඛ බර එකතුවක්) නිතර ප්රතිස්ථාපනය කිරීම සහ එහි නිෂ්පාදනය සඳහා මිල අධික මිශ්ර ලෝහ වානේ භාවිතා කිරීම අවශ්ය වේ.

ක්රියාවලියේ වාසි සහ අවාසි සංසන්දනය කිරීමෙන් අපට නිගමනය කිරීමට ඉඩ සලසයි පයිප්ප නිෂ්පාදනය කිරීමේදී එබීම භාවිතා කිරීම, සංකීර්ණ හැඩයේ ඝන සහ කුහර පැතිකඩයන් දෘඪ-ආකෘතිය සහ අඩු ප්ලාස්ටික් සැකසීමේදී වැඩි මාන නිරවද්යතාවයකින් යුක්ත වේ. ලෝහ සහ මිශ්ර ලෝහ. මීට අමතරව, රෝල් කිරීම මෙන් නොව, මධ්යම හා කුඩා පරිමාණ නිෂ්පාදනයේ දී මෙන්ම අඛණ්ඩ හෝ ඒකාබද්ධ සැකසුම් ක්රම ක්රියාත්මක කිරීමේදී එය ලාභදායී වේ.

එබීමේදී විරූපණය විස්තර කිරීම සඳහා, පහත ලක්ෂණ භාවිතා වේ.

1. ඇඳීම අනුපාතය A, cp, බහාලුම්වල හරස්කඩ ප්රදේශයේ අනුපාතය ලෙස අර්ථ දැක්වේ ආර් සිට කේන්යාස I/7 හි සියලුම නාලිකා වල හරස්කඩ ප්රදේශය,

පයිප්ප එබීමේදී, දිගු සංගුණකය A. cf සූත්රය මගින් තීරණය කරනු ලැබේ

කේ අයිජී

එම් 1 IG

කොහෙද R sh R k, R IG -පිළිවෙලින්, අනුකෘතියේ හරස්කඩ ප්රදේශය, බහාලුම් සහ මැන්ඩ්රල් ඉඳිකටුවක්.

- 2. පීඩන සාධකය, වැඩ කොටසෙහි සහ බහාලුම්වල විෂ්කම්භයේ අනුපාතය ප්රමාණාත්මකව සංලක්ෂිත කරයි:

- 3. විරූපණයේ සාපේක්ෂ උපාධිය e, දිගු කිරීමේ අනුපාතයට සම්බන්ධ වන අතර සූත්රය මගින් ගණනය කරනු ලැබේ

- (5.4)

- 4. පීඩන වේගයආදිය (මුද්රණ මුද්දරයේ චලනය වීමේ වේගය):

කොහෙද අල්- වැඩ කොටසෙහි තද කළ කොටසෙහි දිග; ? - පීඩන කාලය.

5. කල් ඉකුත් වීමේ අනුපාතයසහ ist, එය මුද්රණ නිෂ්පාදනයේ චලනය වීමේ වේගය සංලක්ෂිත වේ.

^ist ^^pr- (5.6)

පීඩන වර්ග

සෘජු පීඩනය

පුවත්පත් නිෂ්පාදනයේදී, පීඩන වර්ග කිහිපයක් භාවිතා කරනු ලැබේ, ප්රධාන ඒවා මෙහි සාකච්ඡා කෙරේ.

සෘජු එබීම සමඟ, ඩයි චැනලයෙන් මුද්රණ නිෂ්පාදනය නිස්සාරණය කිරීමේ දිශාව සහ මුද්රණ බැටළුවේ චලනයේ දිශාව සමාන වේ.

(රූපය 5.2). මෙම වර්ගයේ පීඩනය වඩාත් සුලභ වන අතර බහාලුම් හරස්කඩේ ප්රමාණයට ආසන්නව පුළුල් පරාසයක හරස්කඩ සහිත ඝන සහ හිස් නිෂ්පාදන ලබා ගැනීමට හැකි වේ. ක්රමයේ ලක්ෂණයක් වන්නේ ස්ථාවර බහාලුම් වලට සාපේක්ෂව ලෝහයේ අනිවාර්ය චලනයයි. සෘජු පීඩනය ලිහිසි කිරීමකින් තොරව ලිහිසි කිරීමකින් තොරව සිදු කරනු ලැබේ. ලිහිසි කිරීමකින් තොරව සෘජුව එබීමේදී, වැඩ කොටස, සාමාන්යයෙන් ඉන්ගෝට් ස්වරූපයෙන්, කන්ටේනරය සහ මුද්රණ බැටළුව අතර මුද්රණ රෙදි සෝදන යන්ත්රයක් සමඟ තබා ඇත (රූපය 5.2, ඒ),කන්ටේනරය තුලට තල්ලු කර ඇත (රූපය 5.2, බී)කන්ටේනරයක උඩු යටිකුරු කිරීම (රූපය 5.2, තුල), matrix නාලිකාව හරහා නෙරා ඇත (රූපය 5.2, G)මුද්රණ බර සෑදීමට පෙර (රූපය 5.2, e).

සහල්. 5.2 සෘජු පීඩන අදියරවල යෝජනා ක්රමය: ඒ -ආරම්භක ස්ථානය; 1 - මුද්දර මුද්දරය; 2 - මුද්රණ රෙදි සෝදන යන්ත්රය; 3 - හිස්; 4 - බහාලුම්; 5 - අනුකෘති රඳවනය; 6 - අනුකෘතිය; තුල- වැඩ ෙකොටස් පැටවීම සහ මුද්රණ සෝදන යන්ත්රය; තුල -වැඩ ෙකොටස් එබීම; d - ලෝහයේ ස්ථායී ප්රවාහය: 7 - මුද්රණ නිෂ්පාදන; d -දුෂ්කර විරූපණ කලාපවලින් පිටතට ගලා යාමේ ආරම්භය සහ මුද්රණ සින්ක් සෑදීම; ඉ -මාධ්ය අවශේෂ දෙපාර්තමේන්තුව

සහ මුද්රණ අයිතමය උපුටා ගැනීම: 8 - පිහිය

සෘජු පීඩනය අතරතුර වැඩ කොටසෙහි මතුපිට ඝර්ෂණ බලවේගවල ක්රියාකාරිත්වයේ ප්රතිඵලය වන්නේ පැතිකඩෙහි පර්යන්ත කලාප සෑදෙන ලෝහ ස්ථර අලුත් කිරීමට දායක වන ඉහළ කැපුම් විරූපණයන් වේ. මෙම ක්රමය මඟින් ඉහළ මතුපිට ගුණාත්මක භාවයකින් යුත් නිෂ්පාදන ලබා ගැනීමට හැකි වේ, මන්දයත් අනුකෘතියට යාබදව වැඩ කොටසෙහි පරිමාව තුළ විශාල ප්රත්යාස්ථ ලෝහ කලාපයක් සාදනු ලබන අතර එමඟින් නිෂ්පාදනයේ මතුපිට ඇති අඩුපාඩු ප්රායෝගිකව කලාපයෙන් බැහැර කරයි. වැඩ කොටස සහ බහාලුම් අතර සම්බන්ධතාවය.

කෙසේ වෙතත්, සෘජු පීඩනය පහත සඳහන් අවාසි වලින් සංලක්ෂිත වේ.

- 1. කන්ටේනරයේ බිත්තිවලට එරෙහිව වැඩ කොටසෙහි මතුපිට ඝර්ෂණ බලය ජය ගැනීම සඳහා අතිරේක උත්සාහයන් වැය වේ.

- 2. මුද්රණ නිෂ්පාදනවල අසමාන ව්යුහයක් සහ යාන්ත්රික ගුණාංග සෑදී ඇති අතර, එය ගුණාංගවල ඇනිසොට්රොපියට තුඩු දෙයි.

- 3. මුද්රණ ද්රව්යයේ විශාල ප්රමාණය සහ මුද්රණ නිෂ්පාදනයේ ප්රතිදාන කෙළවරේ දුර්වල ලෙස සාදන ලද කොටස ඉවත් කිරීමේ අවශ්යතාවය හේතුවෙන් අස්වැන්න අඩු වේ.

- 4. පීඩන ක්රියාවලියේදී විකෘති කළ හැකි ලෝහය සමඟ ඝර්ෂණය හේතුවෙන් පීඩන මෙවලමෙහි කොටස් ඉක්මනින් ගෙවී යයි.

පිටුපස එබීම

ප්රතිලෝම එබීමේදී, න්යාසය තුළට ලෝහය පිටතට ගලායාම මුද්රණ රැල්ලේ චලනයට ප්රතිවිරුද්ධ දිශාවට සිදුවේ (රූපය 5.3).

පසුපස එබීම ආරම්භ වන්නේ වැඩ කොටස කන්ටේනරය සහ හිස් මුද්රණ බැටළුව අතර තබා ඇති බැවිනි (රූපය 5.3, ඒ),එවිට එය කන්ටේනරය තුළට තල්ලු කරනු ලැබේ, කලබල වේ (රූපය 5.3, බී)සහ ඩයි නාලිකාව හරහා නෙරා ඇත (රූපය 5.3, තුල),මුද්රණ නිෂ්පාදනය ඉවත් කිරීමෙන් පසුව, මුද්රණ අපද්රව්ය වෙන් කරනු ලැබේ (රූපය 5.2, d), අනුකෘතිය ඉවත් කර මුද්රණ මුද්දරය එහි මුල් ස්ථානයට ගෙන එනු ලැබේ (රූපය 5.3, e).

ප්රතිලෝම එබීමේදී, කන්ටේනරයට සාපේක්ෂව ඉන්ගෝට් චලනය නොවේ, එබැවින් බහාලුම්-හිස් ස්පර්ශයේ ප්රායෝගිකව ඝර්ෂණයක් නොමැත, ඩයි අසල කෙළවරේ කුහරය හැර, එය ක්රියාකාරී වන අතර, සම්පූර්ණ පීඩන බලය අඩු වේ ඝර්ෂණ බලවේග ජය ගැනීම සඳහා බලශක්ති පරිභෝජනය නොමැතිකම.

සෘජු එබීම හා සසඳන විට ප්රතිලෝම එබීමේ වාසි වන්නේ:

- වැඩ කොටසෙහි මතුපිට සහ බහාලුම් බිත්ති අතර ඝර්ෂණයේ බලපෑම ඉවත් කර ඇති බැවින්, පීඩන බලයේ විශාලත්වය අඩු කිරීම සහ ස්ථාවරත්වය;

- විරූපණයේ අසමානතාවය අඩු කිරීම මගින් මිශ්ර ලෝහවල කල් ඉකුත් වීමේ වේගය වැඩි වීම හේතුවෙන් මුද්රණ බලාගාරයේ ඵලදායිතාව වැඩි කිරීම;

- වැඩ කොටසෙහි දිග වැඩි වීම සහ මුද්රණ අපද්රව්යයේ ඝණකම අඩු වීම හේතුවෙන් අස්වැන්න වැඩි වීම;

- වැඩ කොටස සමඟ එහි බිත්තිවල ඝර්ෂණය නොමැති වීම හේතුවෙන් කන්ටේනරයේ සේවා කාලය වැඩි කිරීම;

- මුද්රණ නිෂ්පාදනයේ අංශ කොටසෙහි යාන්ත්රික ගුණාංග සහ ව්යුහයේ ඒකාකාරිත්වය වැඩි කිරීම.

- 12 3 4 5 6 7

සහල්. 5.3 ප්රතිලෝම එබීමේ අදියරවල යෝජනා ක්රමය: ඒ -ආරම්භක ස්ථානය: 1 - ෂටර් මුද්රණ මුද්දරය; 2 - බහාලුම්; 3 - හිස්; 4 - මුද්රණ රෙදි සෝදන යන්ත්රය; 5 - මුද්රණ මුද්දරය; 6 - මැජික් රඳවනය; 7 - matrix; බී -අනුකෘතියක් සමඟ වැඩ කොටස පැටවීම සහ වැඩ කොටස එබීම; තුල- දුෂ්කර විරූපණ කලාප වලින් පිටතට ගලා යාමේ ආරම්භය සහ මුද්රණ බේසමක් සෑදීම: 8 - මුද්රණ නිෂ්පාදන; d - මුද්රණ අපද්රව්ය වෙන් කිරීම සහ මුද්රණ නිෂ්පාදනයේ නිස්සාරණය: 9 - පිහිය; ඈ- අනුකෘතිය ඉවත් කිරීම සහ කන්ටේනරය ආපසු ලබා දීම

සහ ram එක මුල් ස්ථානයට ඔබන්න

සෘජු එබීම හා සසඳන විට ප්රතිලෝම එබීමේ අවාසි වන්නේ:

- මුද්රණ නිෂ්පාදනයේ උපරිම තීර්යක් ප්රමාණය අඩු කිරීම සහ න්යාස කොටසේ හරහා සිදුරේ ප්රමාණය අඩු වීම හේතුවෙන් එකවර තද කළ පැතිකඩ ගණන අඩු කිරීම;

- උසස් තත්ත්වයේ මතුපිටක් සහිත මුද්රණ නිෂ්පාදන ලබා ගැනීම සඳහා මූලික මතුපිට සකස් කිරීම සමඟ වැඩ කොටස් භාවිතා කිරීමේ අවශ්යතාවය, ඒ සඳහා වැඩ කොටස් මූලික හැරීම හෝ හිස්කබල් කිරීම අවශ්ය වේ;

- මෙවලම් කට්ටලයක පිරිවැය වැඩිවීම සහ matrix එකලස් කිරීමේ ශක්තිය අඩුවීම හේතුවෙන් මුද්රණ නිෂ්පාදන පරාසය අඩු කිරීම;

- සහායක චක්රය කාලය වැඩි කිරීම;

- matrix node හි සැලසුමේ සංකූලතාව;

- මධ්යම කුහරය හේතුවෙන් එහි දුර්වල වීම හේතුවෙන් මුද්රණ බැටළුව මත අවසර ලත් බලය අඩු කිරීම.

අර්ධ අඛණ්ඩ පීඩනය

හිස් තැන් වල දිග රඳා පවතින්නේ මුද්රණ රාක්කයේ ශක්තිය සහ මුද්රණාලයේ වැඩ කරන පහරේ ප්රමාණය මත ය; එබැවින්, එබීම සඳහා නිශ්චිත දිගකට නොඅඩු හිස් තැන් භාවිතා වේ. මෙම අවස්ථාවේ දී, එක් එක් වැඩ කොටස මුද්රණ අවශේෂයකින් තද කරනු ලැබේ. අස්වැන්න යනු කාර්යක්ෂමතාවයේ දර්ශකයක් වන අතර, වැඩ කොටසෙහි ස්කන්ධයට නිමි භාණ්ඩවල අනුපාතයට සමාන වේ. මෙම සීමාව මුද්රණාලයේ අස්වැන්න අඩුවීමට සහ ඵලදායිතාව අඩුවීමට හේතු වේ. අර්ධ-අඛණ්ඩ එබීම වෙත සංක්රමණය වීමෙන් මෙම අඩුපාඩුව අර්ධ වශයෙන් ඉවත් කරනු ලැබේ (ක්රමය "හිස්-හිස්" එබීම ලෙසද හැඳින්වේ), එය මිශ්ර ලෝහය සහ මුද්රණ නිෂ්පාදනවල අරමුණ අනුව ලිහිසි කිරීමකින් තොරව සිදු කරනු ලැබේ. ලිහිසි තෙල්. ලිහිසි කිරීමකින් තොරව හිස් තැන් අර්ධ-අඛණ්ඩව එබීම සමන්විත වන්නේ එක් එක් අනුයාත හිස් කොටස එහි දිගෙන් හතරෙන් තුනක් පමණ නෙරා ගිය පසු කන්ටේනරයකට පටවනු ලැබේ. මෙම තාක්ෂණය භාවිතා කරන විට, වැඩ කොටස් කෙළවරේ වෑල්ඩින් කර ඇත. කන්ටේනරයේ ඉතිරිව ඇති වැඩ කොටසෙහි දිග සීමා වන්නේ තවදුරටත් එබීමෙන් මුද්රණ බේසමක් සෑදීමට හේතු වන බැවිනි, එබැවින් ඊළඟ වැඩ කොටස කන්ටේනරයට පැටවීමේදී හැකිලීමේ කුහරයක් ඇතිවීමේ අවදානම ඉවත් කරනු ලැබේ. සහ උසස් තත්ත්වයේ මුද්රණ නිෂ්පාදන ලබා ගැනීම සඳහා කොන්දේසි නිර්මානය කර ඇත. මෙම අවස්ථාවෙහිදී, එවැනි මුද්රණ නිෂ්පාදනයක් ලබා ගත හැකි අතර, එහි දිග න්යායාත්මකව අසීමිත වන අතර එය තීරණය වන්නේ තද කළ හිස් සංඛ්යාවෙන් පමණි. සමහර විට, පීඩන ක්රියාවලියේදී, නිෂ්පාදිතය විශාල දිගකින් යුත් දඟරයකට තුවාල වී ඇත.

අර්ධ අඛණ්ඩ පීඩනය සඳහා මෙහෙයුම් අනුපිළිවෙල රූපයේ දැක්වේ. 5.4

පළමු අදියරේදී, වැඩ කොටස මුද්රණ කන්ටේනරය තුළට සපයනු ලබන අතර, එය තද කිරීමෙන් පසු, එය මුද්රණ අපද්රව්යයේ කලින් තීරණය කළ දිගකට නෙරපා හරිනු ලැබේ (රූපය 5.4, දැන්වීම).ඊට පසු, මුද්රණ රෙදි සෝදන යන්ත්රය සමඟ මුද්රණ මුද්දරය ඉවත් කර ඊළඟ ඉන්ගෝට් එක පටවනු ලැබේ. ඊළඟ වැඩ කොටස නිස්සාරණය කරන විට, එය පෙර වැඩ කොටසෙහි මුද්රණ අපද්රව්ය සමඟ වෑල්ඩින් කර ඇති අතර සම්පූර්ණ ලෝහයම ඩයි නාලිකාව හරහා නෙරපා හරිනු ලැබේ (රූපය 5.4, ඩී එෆ්).එක් එක් වැඩ කොටස එබීමෙන් පසු, මුද්රණ රෙදි සෝදන යන්ත්රය එහි මුල් ස්ථානයට ගෙන ඒම අවශ්ය වේ, එය කළ හැක්කේ කන්ටේනරය හරහා පමණි. කන්ටේනරයේ ලිහිසි තෙල් නොමැතිකම මෙම මෙහෙයුම දුෂ්කර කරයි, එබැවින් මුද්රණ රෙදි සෝදන යන්ත්රය මුද්රණ මෙවලමට විශේෂ සවි කිරීම සහ මුද්රණ රෙදි සෝදන යන්ත්රයේ සැලසුමේ වෙනසක් අවශ්ය වේ, නිදසුනක් ලෙස, මුද්රණ රෙදි සෝදන යන්ත්රයෙන් ඉවත් වීමට පහසුකම් සැලසීම. කන්ටේනරයේ අත්, මුද්රණ රෙදි සෝදන යන්ත්රය ප්රත්යාස්ථ මූලද්රව්යයකින් සමන්විත වේ.

අර්ධ-අඛණ්ඩ පීඩනයෙහි අවාසිය නම් සාමාන්යයෙන් මුද්රණාලයේ ඉතිරිව ඇති විවිධ දූෂක ද්රව්ය නිසා තනි පුද්ගල හිස් තැන් වලින් ලබාගත් මුද්රණ නිෂ්පාදනයේ කොටස්වල අඩු වෑල්ඩින් ශක්තියයි. මුද්රණ නිෂ්පාදනයේ වෙල්ඩින් අඩවිය, ලෝහයේ පිටතට ගලා යාමේ ස්වභාවයේ ප්රතිඵලයක් ලෙස, දැඩි ලෙස දිගු කළ හැකි බව ද සටහන් විය.

සහල්. 5.4 අර්ධ අඛණ්ඩ පීඩනයේ අදියරවල යෝජනා ක්රමය: ඒ -ආරම්භක ස්ථානය: 1 - prss-මුද්දර; 2 - මුද්රණ රෙදි සෝදන යන්ත්රය; 3 - හිස්; 4 - බහාලුම්; 5 - අනුකෘතිය; 6 - අනුකෘති රඳවනය; - rasprssssovka වැඩ ෙකොටස්; G -බිල්ට් නිස්සාරණය; ඈ- ඊළඟ වැඩ කොටස පැටවීම: 7 - ඊළඟ වැඩ කොටස; ඉ -මුද්රණ අපද්රව්ය තවත් හිස් එකක් සමඟ නිස්සාරණය කිරීම; හා -නිස්සාරණය

තවත් හිස්

හොඳින් වෑල්ඩින් කරන ලද මිශ්ර ලෝහවල අර්ධ-අඛණ්ඩ පීඩනයකදී, මුද්රණ අවශේෂය අවසන් පෘෂ්ඨය දිගේ ඊලඟ ඉන්ගෝට් සමඟ වෑල්ඩින් කර ඇත. Prsss නිෂ්පාදනයක් තුළ, මෙම පෘෂ්ඨය වක්ර වනු ඇත, එය හොඳ වෙල්ඩින් සමඟ, සන්ධියේ ශක්තිය වැඩි කරයි. මෙම ක්රියාවලියේදී, වඩා හොඳ වෑල්ඩින් කිරීම සඳහා, ලිහිසි කිරීම පිළිගත නොහැකි අතර, කන්ටේනරය පීඩන උෂ්ණත්වයට ආසන්න උෂ්ණත්වයකට රත් කළ යුතුය. එලෙසම, ලිහිසි තෙල් භාවිතයෙන් අසතුටුදායක වෑල්ඩින් කළ හැකි ලෝහ සහ මිශ්ර ලෝහ වලින් නිෂ්පාදන එබිය හැකිය. කෙසේ වෙතත්, මුද්රණ නිෂ්පාදන අනුක්රමිකව තද කළ හිස් තැන්වලින් ඒවායේ පහසු පසුකාලීන වෙන්කිරීම් සමඟ සමතලා රේඛාවක් ලබා ගැනීම සඳහා, 60° ට අඩු අක්ෂයට ජෙනරේට්රික්ස් ආනත කෝණයක් සහ අවතල මුද්රණ රෙදි සෝදන යන්ත්ර භාවිතා කිරීම අවශ්ය වේ.

ඇලුමිනියම් මිශ්ර ලෝහ වලින් මුද්රණ නිෂ්පාදන නිෂ්පාදනය සඳහා වර්තමානයේ බහුලව භාවිතා වන ප්රෙචාම්බරයක් සමඟ අර්ධ අඛණ්ඩ පීඩනය යෙදීමේ තවත් යෝජනා ක්රමයක් (රූපය 5.5).

සහල්. 5.5 පෙර කුටියක් භාවිතයෙන් අර්ධ අඛණ්ඩ පීඩනය කිරීමේ යෝජනා ක්රමය: මම- මුද්රණ මුද්දරය;

- 2 - මුද්රණ රෙදි සෝදන යන්ත්රය; 3 - සකස් කිරීම; 4 - බහාලුම්; 5 - "මියගිය" කලාප; 6 - අනුකෘති රඳවනය; 7 - matrix;

- 8 - precamber

මෙම පීඩන යෝජනා ක්රමයේ ලාක්ෂණික ලක්ෂණය වන්නේ බට් වෑල්ඩින් සහ ආතතිය සමඟ පීඩනය සපයන විශේෂ පූර්ව කුටීර මෙවලමක් භාවිතා කිරීමයි.

අඛණ්ඩ පීඩනය

එබීමේ ප්රධාන අවාසියක් නම් ක්රියාවලියේ චක්රීය ස්වභාවයයි, එබැවින් මෑත වසරවලදී අඛණ්ඩ පීඩන ක්රම සංවර්ධනය කිරීම කෙරෙහි වැඩි අවධානයක් යොමු කර ඇත: අනුකූල වීම, පිට කිරීම, රේඛීය-nsks. අනුකූල ක්රමය කර්මාන්තයේ විශාලතම යෙදුම සොයාගෙන ඇත. අනුකූලතා ස්ථාපනය කිරීමේ ලක්ෂණයක් වන්නේ (රූපය 5.6) එහි සැලසුමේ දී කන්ටේනරය සෑදී ඇත්තේ චංචල ධාවක රෝදයේ වලේ මතුපිට මගිනි. 6 සහ හයිඩ්රොලික් හෝ යාන්ත්රික උපකරණයක් භාවිතයෙන් රෝදයට එරෙහිව තද කරන ලද ස්ථාවර ඇතුළු කිරීම 2 හි නෙරා යාම. මේ අනුව, කන්ටේනරයේ කොටස, කොටස් පෙරළීමේ පාරිභාෂිතය භාවිතා කිරීම, සංවෘත සමත් වේ. ඝර්ෂණ බලවේග හේතුවෙන් වැඩ කොටස කන්ටේනරය තුළට ඇදගෙන එය ලෝහයෙන් පුරවයි. වැඩ කොටසෙහි නැවතුම් 5 වෙත ළඟා වූ විට, පීඩනය සම්පීඩිත අර්ධ නිමි භාණ්ඩයක ස්වරූපයෙන් ලෝහය නිස්සාරණය කිරීම සහතික කරන අගයක් දක්වා වැඩි වේ. 4 matrix නාලිකාව හරහා 3.

සැරයටියක් හෝ සාම්ප්රදායික වයරයක් වැඩ කොටස ලෙස භාවිතා කළ හැකි අතර, විකෘති කිරීමේ ක්රියාවලිය - රෝදය හැරෙන විට පීඩන කුටියට ආපසු ගැනීම, මූලික පැතිකඩ, රෝදයේ වලක් පිරවීම, ක්රියාකාරී බලයක් නිර්මාණය කිරීම සහ අවසාන වශයෙන් නිස්සාරණය අඛණ්ඩව සිදු වේ. , එනම් අඛණ්ඩ පීඩන තාක්ෂණය ක්රියාත්මක වේ .

සහල්. 5.6 අනුකූල ක්රමය මගින් අඛණ්ඩව එබීමේ යෝජනා ක්රමය: මම- බාර් තොග සැපයීම; 2 - ස්ථාවර ඇතුළු කිරීම; 3 - matrix; 4 - අර්ධ නිමි; 5 - අවධාරණය; 6 - රෝදය

විරූපණ කලාපයේ සිදු වන සර්ව වටේ අසමාන සම්පීඩනය අඩු ප්ලාස්ටික් මිශ්ර ලෝහ සඳහා පවා ඉහළ චිත්ර ලබා ගැනීමට හැකි වන අතර ඉහළ ප්රවාහ අනුපාතයක් සහිත කාමර උෂ්ණත්වයේ දී ductile මිශ්ර ලෝහ තද කළ හැකිය. අනුකූලතා ක්රමය මගින් ඉහළ ඇඳීම (100 ට වඩා වැඩි) සහිත වයර් සහ අඩු අංශ පැතිකඩ ලබා ගත හැකිය. වයර් සඳහා මෙය විශේෂයෙන්ම සත්ය වන අතර, ඇඳීම වෙනුවට අනුකූල වීමෙන් නිෂ්පාදනය කිරීමට වඩා ලාභදායී වේ. දැනට, ඇලුමිනියම් සහ තඹ මිශ්ර ලෝහ එබීම සඳහා අනුකූල ක්රමය භාවිතා වේ. තවද, අවසාන වශයෙන්, විවික්ත ලෝහ අංශු වලින් අර්ධ නිමි භාණ්ඩ ලබා ගැනීම සඳහා මෙම ක්රමය භාවිතා කිරීම යෝග්ය වේ: කැටිති, චිප්ස්. එපමනක් නොව, ඇලුමිනියම් මිශ්ර ලෝහ කැටිති වලින් ලිංගේත්ර දණ්ඩක් ලබා ගැනීම සඳහා අනුකූල ක්රමයේ කාර්මික භාවිතය පිළිබඳ දේශීය අත්දැකීම් ඇත.

කෙසේ වෙතත්, ලෝහ හැඩගැස්වීම පිළිබඳ සවිස්තරාත්මක අධ්යයනයක් නොමැතිකම, ඝර්ෂණයේ මායිම් බලවේගයන් සැලකිල්ලට ගනිමින් සහ විවිධ ලෝහ හා මිශ්ර ලෝහවල විරූපණ රටා අධ්යයනය කිරීමෙන් මෙම අඛණ්ඩ පීඩනය කිරීමේ ක්රමයේ හැකියාවන් සැලකිය යුතු ලෙස සීමා කරන අඩුපාඩු ගණනාවක් අනාවරණය වී ඇත.

- 1. මිනුම දිගේ ගමන් කරන විට එහි නැමීම සහතික කිරීම සඳහා වැඩ කොටසෙහි හරස්කඩයේ උපරිම රේඛීය ප්රමාණය 30 mm නොඉක්මවිය යුතුය.

- 2. ඝර්ෂණ බලවේගවල ක්රියාකාරිත්වයේ ප්රතිඵලයක් ලෙස මෙවලම ඉතා උණුසුම් වන බැවින්, පීඩනයෙහි උෂ්ණත්ව පාලන තන්ත්රය නිරීක්ෂණය කිරීමේ දුෂ්කරතා ඇත.

- 3. ක්රියාවලිය සමඟ (විශේෂයෙන් ඇලුමිනියම් මිශ්ර ලෝහ සඳහා, බොහෝ විට මෙම ක්රමය සඳහා භාවිතා වේ) මෙවලමට ලෝහ ඇලවීම, “විස්කර්” ආකාරයේ දෝෂයක් ඇතිවීමත් සමඟ ලෝහය කැලිබර් හි පරතරයට නෙරපීම යනාදිය.

පීඩනය අතරතුර ලෝහ ප්රවාහය

පීඩන ක්රියාවලිය පාලනය කිරීම සහ සම්පීඩිත අර්ධ නිමි භාණ්ඩවල ගුණාත්මකභාවය වැඩිදියුණු කිරීම බහාලුම්වල ලෝහ ප්රවාහයේ රටා පිළිබඳ දැනුම මත පදනම් වේ. උදාහරණයක් ලෙස ලිහිසි තෙල් නොමැතිව සෘජු සම්පීඩනය, එය වඩාත් පොදු වේ. මෙම ක්රියාවලිය අදියර තුනකට බෙදිය හැකිය (රූපය 5.7).

පළමු අදියර ලෙස හැඳින්වේ පිටතට එබීමහිස් තැන්. මෙම අවස්ථාවෙහිදී, පරතරයක් සහිත කන්ටේනරය තුළට හඳුන්වා දුන් වැඩ කොටස කැළඹීමට ලක් වන අතර එහි ප්රති result ලයක් ලෙස කන්ටේනරය සම්පීඩිත ලෝහයෙන් පුරවා ඇති අතර එය ඩයි නාලිකාවට ඇතුල් වේ. මෙම අදියරේදී උත්සාහය වැඩි වන අතර උපරිමයට ළඟා වේ.

දෙවන අදියර ආරම්භ වන්නේ පැතිකඩ නිස්සාරණය කිරීමෙනි. මෙම අදියර ප්රධාන එකක් ලෙස සලකනු ලබන අතර ස්ථාවර ලෝහ ප්රවාහයක් මගින් සංලක්ෂිත වේ. බිලට් එක නෙරපා හරින විට සහ කන්ටේනරය සමඟ බිල්ට් එකේ ස්පර්ශක මතුපිට ප්රමාණය අඩු වන විට, පීඩන පීඩනය අඩු වන අතර, එය කන්ටේනරය මත ඝර්ෂණය ජය ගැනීම සඳහා වැය කරන ලද මුද්රණ බලවේගයේ විශාලත්වය අඩු වීමෙන් පැහැදිලි වේ. මෙම අවස්ථාවෙහිදී, වැඩ කොටස් පරිමාව ප්ලාස්ටික් හා ප්රත්යාස්ථ විරූපණයන් සිදු වන කලාපවලට කොන්දේසි සහිතව බෙදිය හැකිය. වැඩ කොටසෙහි ප්රධාන කොටසෙහි, ලෝහය ප්රත්යාස්ථව හා ප්ලාස්ටික් ලෙස විකෘති වී ඇති අතර, matrix සහ බහාලුම්වල සංසර්ගයේ කොන් වල සහ මුද්රණ රෙදි සෝදන යන්ත්රය අසල, ප්රත්යාස්ථ විරූපණය නිරීක්ෂණය කරනු ලැබේ (රූපය 5.8).

වැඩ කොටසෙහි ප්රධාන කොටසෙහි ප්රත්යාස්ථ හා ප්ලාස්ටික් කලාපවල පරිමාවේ අනුපාතය ප්රධාන වශයෙන් රඳා පවතින්නේ අතර ඝර්ෂණය මත බව තහවුරු වී ඇත.

වැඩ ෙකොටස් සහ බහාලුම් මතුපිට. ඝර්ෂණ බලවේගවල ඉහළ අගයන්හිදී, ප්ලාස්ටික් විරූපණය වැඩ කොටසෙහි මුළු පරිමාවම පාහේ ආවරණය කරයි; ඝර්ෂණය කුඩා නම්, උදාහරණයක් ලෙස, පීඩනය ලිහිසි කර ඇත, නැතහොත් එය සම්පූර්ණයෙන්ම නොපවතී (ප්රතිලෝම පීඩනය), එවිට ප්ලාස්ටික් විරූපණය matrix අක්ෂය වටා ඇති ප්ලාස්ටික් කලාපයේ crimping කොටසෙහි සංකේන්ද්රනය වී ඇත.

මුද්රණ රැම් පහර

සහල්. 5.7 අදියර මගින් පීඩන බලය බෙදා හැරීමේ ප්රස්ථාරයක් සමඟ එබීමේ යෝජනා ක්රමය: I - වැඩ ෙකොටස් තලා දැමීම;

II - ලෝහයේ ස්ථාවර ප්රවාහය; III - අවසාන අදියර

සහල්. 5.8 එබීමේදී මුද්රණ සින්කර් සෑදීමේ යෝජනා ක්රමය: 1 - ප්ලාස්ටික් විරූපණ කලාපය; 2 - මුද්රණ බර; 3 - ප්රත්යාස්ථ විරූපණ කලාපය ("මියගිය" කලාපය)

න්යාසය අසල සාපේක්ෂව කුඩා ප්රත්යාස්ථ කලාප, ලෝහ පිටතට ගලා යාමේ ගමනට සහ පීඩන නිෂ්පාදනවල ගුණාත්මකභාවය කෙරෙහි සැලකිය යුතු බලපෑමක් ඇති කරයි. ප්රත්යාස්ථව පමණක් විකෘති වූ කන්ටේනරයේ අනුකෘතිය සහ බිත්තිය අතර කොන් වල පිහිටා ඇති ලෝහ පරිමාව කෙරෙහි විශේෂ අවධානය යොමු කළ යුතුය. ලෝහයේ මෙම ප්රත්යාස්ථ කලාපය "මියගිය" කලාපය ලෙසද හඳුන්වනු ලබන අතර, පීඩන තත්ත්වයන් අනුව, එහි මානයන් වෙනස් විය හැක. න්යාසයේ ඇති ප්රත්යාස්ථ කලාපය පුනීලයකට සමාන ප්රදේශයක් සාදයි, එමඟින් වැඩ කොටස ලෝහය අනුකෘතියට ගලා යයි. මෙම අවස්ථාවේ දී, "මියගිය" කලාපයේ සිටම ලෝහය මුද්රණ නිෂ්පාදනයට කල් ඉකුත් නොවේ. සෘජුව එබීමේදී, වැඩ කොටසෙහි මතුපිටට යාබදව ඇති ලෝහ පරිමාව, ස්පර්ශක පෘෂ්ඨවල ඇති විශාල ඝර්ෂණ බලවේග මෙන්ම න්යාසය අසල ඇති ප්ලාස්ටික් විකෘති නොවන ලෝහ කලාප හේතුවෙන්, පර්යන්ත තට්ටුව නාලිකාවට ගලා යාම ප්රමාද කරයි. අනුකෘතිය, එබැවින් එය නිෂ්පාදනයේ මතුපිට ගොඩනැගීමට සහභාගී නොවේ. වැඩ කොටසෙහි මතුපිට ගුණාත්මක භාවය අච්චු නිෂ්පාදනයේ මතුපිට ගුණාත්මක භාවයට සුළු බලපෑමක් ඇති කරන බැවින් මෙය සෘජු පීඩනයේ එක් වාසියකි.

ප්රධාන අදියර අවසානයේදී, සමස්ත පීඩන ක්රියාවලියට විශාල බලපෑමක් ඇති කරන සංසිද්ධියක් සිදු වේ - ගොඩනැගීම බර ඔබන්න,පහත පරිදි සිදු වේ. ඝර්ෂණය හේතුවෙන් පීඩන රෙදි සෝදන යන්ත්රය ඩයි දෙසට ගමන් කරන විට, පීඩන රෙදි සෝදන යන්ත්රය සමඟ ස්පර්ශ වන ලෝහ කොටස්වල චලනය මන්දගාමී වන අතර, වැඩ කොටසෙහි මධ්යම කොටසේ පුනීල හැඩැති කුහරයක් සාදනු ලබන අතර, එයට පර්යන්ත කවුන්ටරය ගලා යයි. ලෝහ යොමු කර ඇත. ඔක්සයිඩ, ලිහිසි තෙල් සහ අනෙකුත් අපවිත්ර ද්රව්ය අඩංගු වැඩ කොටසෙහි කෙළවරේ සහ පැති මතුපිටින් ලෝහ පරිමාවන් මෙම "පුනීලයට" වේගයෙන් ගලා යාම නිසා මුද්රණ ටයි පටිය මුද්රණ නිෂ්පාදනයට විනිවිද යා හැකිය. උසස් තත්ත්වයේ මුද්රණ නිෂ්පාදනයක් තුළ, මෙම දෝෂය තිබීම පිළිගත නොහැකිය. මුද්රණ බේසමක් සෑදීම තෙවැනි අදියරේදී වඩාත් ලාක්ෂණික සංසිද්ධියයි.

මුද්රණ සින්කර් මුද්රණ නිෂ්පාදනයට මාරුවීම සම්පූර්ණයෙන්ම බැහැර කිරීම සඳහා, වැඩ කොටස නිස්සාරණය අවසන් වන තෙක් පීඩන ක්රියාවලිය නතර වේ. වැඩ කොටසෙහි යටපත් වූ කොටස, ලෙස හැඳින්වේ මුද්රණ ශේෂය,අපද්රව්ය සඳහා ඉවත් කරනු ලැබේ. මුද්රණ අපද්රව්යවල දිග, පීඩනයේ කොන්දේසි මත පදනම්ව, මූලික වශයෙන් ස්පර්ශක ඝර්ෂණයේ විශාලත්වය, වැඩ කොටසෙහි ආරම්භක විෂ්කම්භයෙන් 10 සිට 30% දක්වා වෙනස් විය හැකිය. එසේ වුවද, මුද්රණ සින්කර් මුද්රණ නිෂ්පාදනයට විනිවිද ගොස් තිබේ නම්, පැතිකඩෙහි මෙම කොටස වෙන් කර ඉවතලනු ලැබේ.

ප්රතිලෝම එබීමේදී මුද්රණ බේසමක් සෑදීම තියුනු ලෙස අඩු වේ, නමුත් මෙම වර්ගයට සංක්රමණය වීම ක්රියාවලියේ ඵලදායිතාවයේ අඩුවීමක් සමඟ ඇත. ඵලදායිතාව පවත්වා ගනිමින් මුද්රණ සින්ක් අඩු කිරීමට පහත ක්රියාමාර්ග ඇත:

- ලිහිසි තෙල් භාවිතය සහ හොඳ මතුපිට නිමාවකින් යුත් බහාලුම් සහ ඩයිස් භාවිතයෙන් බහාලුම් සහ අනුකෘතියේ පැති මතුපිට ඝර්ෂණය අඩු කිරීම;

- කන්ටේනරය උණුසුම් කිරීම, ඉන්ගෝට් වල පර්යන්ත ස්ථරවල සිසිලනය අඩු කරයි;

- ජැකට් එබීම.

බලහත්කාරයෙන් පීඩනය යෙදීම

උපකරණ තෝරා ගැනීම, මෙවලම ගණනය කිරීම, බලශක්ති පිරිවැය ස්ථාපනය කිරීම සහ අනෙකුත් දර්ශක ගණනය කරනු ලබන්නේ එබීමේ බල කොන්දේසි නිර්ණය කිරීම මතය. මුද්රණ නිෂ්පාදනයේ භාවිතයේදී, මෙම දර්ශක පර්යේෂණාත්මකව, විශ්ලේෂණාත්මකව හෝ පරිගණක අනුකරණය භාවිතයෙන් තීරණය කරනු ලැබේ.

නිෂ්පාදන තත්වයන් යටතේ තීරණය කරනු ලබන පීඩනයේ බල කොන්දේසි වඩාත් නිවැරදි වේ, විශේෂයෙන් පවතින උපකරණ මත පරීක්ෂණ සිදු කරන්නේ නම්, නමුත් මෙම ක්රමය වෙහෙසකාරී, අධික පිරිවැයක් වන අතර නව ක්රියාවලීන් සඳහා ක්රියාත්මක කිරීමට බොහෝ විට ප්රායෝගිකව කළ නොහැක. නිෂ්පාදනයේ උණුසුම් ලෝහ සැකසුම් ක්රියාවලීන් ආකෘතිකරණය කිරීම සහ බොහෝ විට රසායනාගාර තත්වයන් තුළ, සැබෑ තත්වයන්ගෙන් බැහැරවීමක් සමඟ සම්බන්ධ වේ, විශේෂයෙන් උෂ්ණත්ව තත්වයන් තුළ ආකෘතියේ සහ ස්වභාවයේ නිශ්චිත මතුපිටවල වෙනස්කම් නිසා මෙම ක්රමයේ සාවද්යතාවයන්. සම්පූර්ණ පීඩන බලය තරමක් නිවැරදිව තක්සේරු කිරීමට ඉඩ සලසන සරලම හා වඩාත් පොදු ක්රමය වන්නේ පීඩන මිනුම අනුව මුද්රණාලයේ වැඩ කරන සිලින්ඩරයේ ද්රවයේ පීඩනය මැනීමේ ක්රමයයි. එබීමේ බල තත්වයන් වක්රව තීරණය කිරීමට හැකි වන පර්යේෂණාත්මක ක්රම අතුරින්, මුද්රණ තීරු වල ප්රත්යාස්ථ විරූපණයන් මැනීමේ ක්රමය මෙන්ම ටෙන්මෙට්රික් පරීක්ෂණ ද භාවිතා වේ.

පීඩන ක්රියාවලීන් පරිගණක ආකෘතිකරණය සහ බල පිරිවැය තීරණය කිරීම සඳහා, DEFORM (Sentific Forming Technologies Corporation, USA) සහ QFORM (KvantorForm, Russia) වැනි වැඩසටහන් මෑතකදී බහුලව භාවිතා වන අතර ඒවා පදනම් වී ඇත. සීමිත මූලද්රව්ය ක්රමය.මෙම වැඩසටහන් භාවිතා කරමින් ආකෘති නිර්මාණය සඳහා දත්ත සකස් කරන විට, වැඩ කොටස් ද්රව්යයේ විරූපණ ප්රතිරෝධය, භාවිතා කරන ලිහිසි තෙල්වල ලක්ෂණ සහ විකෘති කිරීමේ උපකරණවල තාක්ෂණික පරාමිතීන් පිළිබඳ තොරතුරු සාමාන්යයෙන් අවශ්ය වේ.

ඝන යාන්ත්ර විද්යාවේ නියමයන්, පීඩන ද්රව්යයක ආතති-ආතති තත්ත්වය අධ්යයනය කිරීමේ අත්හදා බැලීම්වල ප්රතිඵල, අවකල සමතුලිතතා සමීකරණ, බල ශේෂ ක්රමය යනාදිය මත පදනම් වූ එබීමේ බල තත්ත්වයන් නිර්ණය කිරීම සඳහා විශ්ලේෂණාත්මක ක්රම විශාල උනන්දුවක් දක්වයි. මෙම සියලු ගණනය කිරීමේ ක්රම බෙහෙවින් සංකීර්ණ වන අතර විශේෂ සාහිත්යයේ විස්තර කර ඇත. ඊට අමතරව, විශ්ලේෂණාත්මක ක්රම වලදී, ගණිතමය ප්රකාශනයක ක්රියාවලියේ සියලුම කොන්දේසි සහ ප්රභේද සැලකිල්ලට ගත නොහැකි බව ඕනෑම සූත්රයකදී දැනගත යුතු අතර, එබැවින් සත්ය තත්වයන් නිවැරදිව පිළිබිඹු කරන අවශ්ය ගණනය කිරීමේ සංගුණක නොමැත. සහ ක්රියාවලියේ සාධක.

ප්රායෝගිකව, පොදු ආකාරයේ පීඩනය සඳහා, සම්පූර්ණ බලය තීරණය කිරීම සඳහා සරල කළ සූත්ර බොහෝ විට භාවිතා වේ. වඩාත්ම ප්රසිද්ධ වන්නේ I. L. Perlin හි සූත්රය වන අතර, ඒ අනුව බලය ආර්,ඩයි කුහරය හරහා කන්ටේනරයෙන් ලෝහය නිස්සාරණය කිරීමට අවශ්ය වේ

P = R M + T K + T M + T n, (5.7)

කොහෙද ආර් එම්- ඝර්ෂණයකින් තොරව ප්ලාස්ටික් විරූපණය ක්රියාත්මක කිරීම සඳහා අවශ්ය බලය; ටී සිට -කන්ටේනරයේ සහ මැන්ඩලයේ පැති මතුපිට ඇති ඝර්ෂණ බලවේග ජය ගැනීමට වැය කරන ලද බලය (ප්රතිලෝම පීඩන ක්රමය සමඟ, බහාලුමට සාපේක්ෂව ඉන්ගෝට් චලනයක් නොමැත. ටී සිට - O); Г m - විරූපණ කලාපයේ සම්පීඩක කොටසෙහි පැති පෘෂ්ඨය මත පැන නගින ඝර්ෂණ බලවේග ජය ගැනීමට අවශ්ය බලය; ටී පී- අනුකෘතියේ ක්රමාංකන කලාපයේ මතුපිට ක්රියා කරන ඝර්ෂණ බලවේග ජය ගැනීමට වැය කරන ලද බලය.

පීඩනය පීඩනයසහ උත්සාහයේ අනුපාතය ලෙස ගණනය කෙරේ ආර්,කන්ටේනරයේ හරස්කඩ ප්රදේශයට එබීම සිදු වේ ආර් වෙත

පීඩන බලයේ සංරචක ගණනය කිරීම සඳහා, විවිධ පීඩන අවස්ථා සඳහා යොමු පොත්වල අඩංගු සූත්ර බොහෝ විට භාවිතා වේ.

බොහෝ විට සරල කළ සූත්ර භාවිතා වේ, උදාහරණයක් ලෙස:

P \u003d P 3 M P pX, (5.9)

මෙහි ^3 යනු වැඩ කොටසෙහි හරස්කඩ ප්රදේශය වේ; M p - පීඩන මොඩියුලය, එබීමේ සියලු කොන්දේසි සැලකිල්ලට ගනී; X-ඇද ගැනීමේ සාධකය.

පීඩන බලයේ ප්රායෝගික ගණනය කිරීම් සඳහා, පහත දැක්වෙන ආකාරයෙන් ලියා ඇති L. G. Stepansky හි සූත්රය අපට නිර්දේශ කළ හැකිය:

P \u003d 1.15aD (1 + 1.41p? 1). (5.10)

එහිදී a 5 - වැඩ කොටසෙහි ද්රව්යයේ විරූපණයට ප්රතිරෝධය.

පීඩන බලයේ විශාලත්වයට බලපාන ප්රධාන සාධක අතරට: ලෝහයේ ශක්ති ලක්ෂණ, විරූපණයේ මට්ටම, අනුකෘති නාලිකාවේ හැඩය සහ පැතිකඩ, වැඩ කොටසෙහි මානයන්, ඝර්ෂණ තත්වයන්, එබීම සහ පිටතට ගලා යාමේ වේගය, කන්ටේනරයේ සහ අනුකෘතියේ උෂ්ණත්වය.

පයිප්ප සහ හිස් පැතිකඩයන් එබීම

නල එබීම

එබීම මගින් පයිප්ප සහ අනෙකුත් හිස් පැතිකඩයන් නිපදවයි. මේ සඳහා, ස්ථාවර සහ චංචල ඉඳිකටුවක් සමඟ සෘජු සහ ප්රතිලෝම පීඩනය මෙන්ම ඒකාබද්ධ න්යාසයක් භාවිතයෙන් එබීම භාවිතා වේ. ස්ථාවර ඉඳිකටුවකින් එබීම යනු නල බිත්තිය සාදන වළයාකාර පරතරයට ලෝහය නිස්සාරණය කරන මොහොතේ ඉඳිකටුවක් ස්ථාවර තත්වයක පවතින ක්රියාවලියකි.

ස්ථාවර ඉඳිකටුවක් සහිත පයිප්ප සෘජු හා ප්රතිලෝම පීඩනය තද නිෂ්පාදන එබීමේ යෝජනා ක්රම වලින් මූලික වශයෙන් වෙනස් නොවේ. කෙසේ වෙතත්, අමතර විස්තරයක් තිබීම - මැන්ඩල් ඉඳිකටුපයිප්පයේ අභ්යන්තර නාලිකාව සෑදීමට, එය ලෝහ ප්රවාහයේ ස්වභාවය වෙනස් කරයි. මැන්ඩල් ඉඳිකටුවක් සඳහා විශේෂ ධාවකයක් අවශ්ය වන අතර, එහි කර්තව්යය වන්නේ මැන්ඩ්රල් ඉඳිකටුවක්, පීඩන රැම් සහ බහාලුම්වල චලනයේ වේගයේ අනුපාතය අනුව විවිධ චාලක තත්වයන් සැපයීමයි.

ස්ථාවර ඉඳිකටුවක් සහිත පයිප්ප එබීම සඳහා කලින් සාදන ලද මධ්යම සිදුරු සහිත හිස් තැන් භාවිතා කිරීම අවශ්ය වන අතර එය ඉඳිකටුවක් සඳහා මාර්ගෝපදේශ සිදුරු ලෙසද සේවය කරයි. මැන්ඩල් ඉඳිකටුවක් සඳහා හිස්ව ඇති කුහරය මුද්රණාලයක් මත සිදුරු කිරීම, විදුම් කිරීම හෝ වාත්තු කිරීම සිදු කරයි. සෘජු පයිප්ප එබීමේ යෝජනා ක්රමය රූපයේ දැක්වේ. 5.9

සහල්. 5.9 ස්ථාවර ඉඳිකටුවක් සමඟ පයිප්ප සෘජුව එබීමේ අදියරවල යෝජනා ක්රමය: ඒ- ආරම්භක ස්ථානය: මම- ඉඳිකටු-මැන්ඩල්; 2 - මැන්ඩල් ඉඳිකටු මුදුනේ; 3 - මුද්රණ මුද්දරය; 4 - prss-වොෂර්; 5 - හිස්; 6 - බහාලුම්; 7 - matrix; 8 - අනුකෘති රඳවනය; 6 - වැඩ කොටස කන්ටේනරය තුළට පැටවීම; තුල -වැඩ ෙකොටස් තලා දැමීම; d - ස්ථාවර ප්රවාහයේ අදියර; ඈ- දුෂ්කර විරූපණ කලාපවලින් පිටතට ගලා යාමේ ආරම්භය සහ මුද්රණ සින්ක් සෑදීම; ඉ -මුද්රණ බැටළුව සහ බහාලුම ආපසු ගැනීම, මුද්රණ අවශේෂ සහ මුද්රණ රෙදි සෝදන යන්ත්රය වෙන් කිරීම: 9 - පිහිය

එබීම ආරම්භ වන්නේ මුද්රණ බැටළුවාගේ චලනයෙනි, පසුව මැන්ඩ්රල් ඉඳිකටුව වැඩ කොටසෙහි සිදුර හරහා එහි අවසානය ඩයිට එරෙහිව රැඳෙන තෙක් ගමන් කරයි, ඉන්පසු වැඩ කොටස ඩයි නාලිකාව මගින් සාදන ලද වළයාකාර පරතරයට ලෝහය නිස්සාරණය කිරීමත් සමඟ තද කරනු ලැබේ. (නලයේ පිටත විෂ්කම්භය සාදයි) සහ ඉඳිකටු මතුපිට (නලයේ අභ්යන්තර විෂ්කම්භය සාදයි). බාර්එකක් එබීමේදී මෙන්, වැඩ කොටසෙහි මතුපිට සහ බහාලුම් බිත්ති අතර ඝර්ෂණ බලයක් පැන නගී. මුද්රණ අපද්රව්යයේ නිශ්චිත දිගකට ළඟා වූ පසු, ඉඳිකටුවක් පසුපසට ගමන් කරයි, පසුව කන්ටේනරය ආපසු ලබා ගන්නා අතර මුද්රණ අපද්රව්ය එයින් ඉවත් කරනු ලැබේ. මුද්රණ බැටළුව ආපසු ලබා ගත් විට, මුද්රණාලයේ ඉදිරිපස හරස් සාමාජිකයා මත සවි කර ඇති කතුර මුද්රණ අවශේෂ වෙන් කරයි. ලෝහ නිස්සාරණයේදී, මැන්ඩ්රල් ඉඳිකටුවක් න්යාසයේ සිදුරු පද්ධතිය විසින් එකම ස්ථානයේ තබා ඇති බව සැලකිල්ලට ගත යුතුය, එබැවින් මෙම පීඩන ක්රමය ස්ථාවර මැන්ඩ්රල් ඉඳිකටුවකින් පයිප්ප එබීම ලෙස හැඳින්වේ. නමුත් විදින පද්ධතියකින් තොරව තීරු පැතිකඩ මුද්රණ යන්ත්ර මත පයිප්ප ද තද කළ හැකිය. මෙම අවස්ථාවේ දී, මැන්ඩල් ඉඳිකටුවක් මුද්රණ රැම් එකට සවි කර හිස් කුහරයට ඇතුළු වන අතර පසුව අනුකෘතියට ඇතුල් වේ. බැටළුව චලනය වන විට සහ ලෝහය නෙරා ඇති විට, මැන්ඩල් ඉඳිකටුවක් ද ඉදිරියට ගමන් කරන අතර, මෙම ක්රමය චලනය වන ඉඳිකටු එබීම ලෙස හැඳින්වේ.

ස්ථාවර ඉඳිකටුවක් සහිත පයිප්පවල ප්රතිලෝම පීඩනයේ අනුපිළිවෙල රූපයේ දැක්වේ. 5.10. ආරම්භක මොහොතේ, මැන්ඩරල් 1 වැඩ ෙකොටස් කුහරය තුලට ඇතුල් කර ඇත 4 එහි ඉහළ කොටස ඩයි චැනල් 5 ට ඇතුළු වන තුරු, ඉන්ගෝට් එක තද කර බිල්ට් ලෝහය ඩයි නාලිකාව සහ ඉඳිකටු මතුපිට අතර වළයාකාර පරතරයට නෙරපා හරිනු ලැබේ. මුද්රණ අවශේෂවල කලින් තීරණය කළ දිගට ළඟා වූ පසු, ඉඳිකටුවක් එහි මුල් ස්ථානයට ආපසු ලබා ගන්නා අතර මුද්රණ අවශේෂ ඉවත් කරනු ලැබේ.

ප්රතිලෝම හා සසඳන විට පයිප්ප එබීමේ සෘජු ක්රමයේ ප්රධාන වාසි පහත පරිදි සකස් කළ හැකිය:

- 1. ඕනෑම ආකාරයක මුද්රණ යන්ත්රයක් භාවිතා කිරීමේ හැකියාව.

- 2. ලැබුණු පයිප්පවල මතුපිටක උසස් තත්ත්වය.

- 3. ඕනෑම වින්යාසයක පාහේ පයිප්ප ලබා ගැනීමේ හැකියාව.

ඒ සමගම, අඩුපාඩු ගණනාවක් පළිගත යුතුය:

- 1. ඝර්ෂණ බලවේග ජය ගැනීම සඳහා අධික බලශක්ති පිරිවැය.

- 2. පයිප්පවල දිග සහ හරස්කඩ දිගේ දේපල ඇනිසොට්රොපි.

- 3. කන්ටේනරයේ සහ ඉඳිකටු-මැන්ඩල්වල මතුපිට අඳින්න.

- 4. මුද්රණ අවශේෂ (10% හෝ ඊට වැඩි) හේතුවෙන් සැලකිය යුතු ලෝහමය අපද්රව්ය.

ස්ථාවර ඉඳිකටුවක් සහිත පයිප්ප එබීම සඳහා, සිදුරු පද්ධතියකින් සමන්විත පයිප්ප පැතිකඩ මුද්රණ භාවිතා කරනු ලැබේ, ඒ සඳහා හිස් බිල්ට් එකක් පමණක් භාවිතා කිරීම අවශ්ය නොවේ. වැඩ කොටස පැටවීමෙන් පසු පයිප්ප සෘජුව එබීම සමඟ 4 සහ මුද්රණ රෙදි සෝදන යන්ත්ර 3 කන්ටේනරය 5 තුළට, වැඩ කොටස මුලින්ම තද කර ඇත. මෙම නඩුවේදී, ඉඳිකටුවක් 7, හිස් මුද්රණාලය තුළ පිහිටා ඇත 3, මඳක් ඉදිරියට තල්ලු කර මුද්රණ රෙදි සෝදන යන්ත්රය විවෘත කරන්න 2 (රූපය 5.11, බී).එබීමෙන් පසු, මුද්රණ රැම් එකෙන් පීඩනය ඉවත් කර ඉන්ගෝට් ඉන් පිටතට ඇද ගන්නා ඉඳිකටුවකින් විදිනවා. එවිට වැඩ පීඩනය මුද්රණ රැල්ලට යොදන අතර වැඩ කොටස ඉඳිකටුවක් අතර වළයාකාර පරතරයට මිරිකා දමනු ලැබේ. 1 සහ matrix 6 (රූපය 5.11, ඈ). එබීමෙන් අවසානයේ, මුද්රණ පැකේජය (මුද්රණ සෝදන යන්ත්රය සමඟ මුද්රණ අවශේෂ) පිහියකින් කපා දමනු ලැබේ. 8 (රූපය 5.11, ඊ) මෙම ක්රමය සමඟින්, ලැබෙන පයිප්පවල විකේන්ද්රියතාව මඟහරවා ගැනීම සඳහා අනුකෘති අක්ෂයට සාපේක්ෂව බහාලුම්, මුද්රණ රැම් සහ මැන්ඩ්රලයේ අක්ෂ ප්රවේශමෙන් කේන්ද්රගත කිරීම අවශ්ය වේ.

සහල්. 5.10. ස්ථාවර ඉඳිකටුවක් සහිත පයිප්ප ප්රතිලෝම එබීමේ අදියරවල යෝජනා ක්රමය: ඒ- ආරම්භක ස්ථානය: 1 - ඉඳිකටු-මැන්ඩල්; 2 - ෂටර් මුද්රණ මුද්දරය; 3 - බහාලුම්; 4 - සකස් කිරීම; 5 - matrix; 6 - මුද්දර මුද්දරය; 7 - මුඛය; ඉඳිකටුවක් ඇතුල් කිරීම සහ කන්ටේනරය තුළ වැඩ කොටස එබීම; g - පයිප්ප එබීම; d -මුද්රණ අපද්රව්යයේ කලින් තීරණය කළ දිගකට එබීම, අගුලු දැමීමේ බැටළුව සහ ඉඳිකටුවක් ආපසු ගැනීම: 9 - පිහිය; 10- පයිප්ප; e-කන්ටේනරයෙන් matrix තල්ලු කිරීම; හා -ආරම්භක ස්ථානයට ආපසු යන්න

විස්තර කරන ලද යෝජනා ක්රම පහත අවාසි ඇත:

- 1. වැඩ කොටසෙහි සිදුරක් සෑදීම (කැණීම, සිදුරු කිරීම, ආදිය) උපකරණ සහ මෙවලම්වල සැලසුමෙහි වෙනසක් අවශ්ය වේ, අතිරේක මෙහෙයුම්, ක්රියාවලියෙහි සංකීර්ණත්වය වැඩි කිරීම, අස්වැන්න අඩු කිරීම, ආදිය.

- 1 2 3 4 5 6 7

සහල්. 5.11. ස්ථාවර ඉඳිකටුවක් සමඟ පයිප්ප සෘජුව එබීමේ අදියරවල යෝජනා ක්රමය: ඒ- ආරම්භක ස්ථානය: 1 - ඉඳිකටුවක්; 2 - මුද්රණ මුද්දරය; 3 - මුද්රණ රෙදි සෝදන යන්ත්රය; 4 - සකස් කිරීම; 5 - බහාලුම්; 6 - matrix; 7 - අනුකෘති රඳවනය; බී -වැඩ කොටස කන්ටේනරය තුළට පෝෂණය කිරීම; තුල- rasprssssovka වැඩ ෙකොටස්; g - ඉඳිකටුවක් සහිත වැඩ කොටසෙහි ස්ථිරාංග: 8 - කිරළ; ඈ- මුද්රණ අවශේෂයේ කලින් තීරණය කළ දිගකට එබීම; ඉ -මාධ්ය අවශේෂ දෙපාර්තමේන්තුව

මුද්රණ රෙදි සෝදන යන්ත්රය සමඟ: 9 - පිහියක්; 10 - පයිප්ප

- 2. පයිප්පයේ නිශ්චිත ජ්යාමිතිය ලබා ගැනීම, මෙවලම් සැකසීමේ සැලසුම සංකීර්ණ වන matrix නාලිකාවේ අක්ෂයට සාපේක්ෂව මැන්ඩලය කේන්ද්රගත කිරීම අවශ්ය වේ.

- 3. මැන්ඩ්රල් ඉඳිකටුවට ලිහිසි තෙල් යෙදීමෙන් වැඩ කොටස සිදුරු කිරීමේ දෝෂ ඇතිවීමේ සම්භාවිතාව වැඩි වේ.

වෑල්ඩින් සමඟ පයිප්ප සහ හිස් පැතිකඩයන් එබීම

සලකා බලන ලද පයිප්ප එබීම සඳහා ලැයිස්තුගත කර ඇති බොහෝ අවාසි ඒකාබද්ධ ඩයි භාවිතා කිරීමෙන් ඉවත් කරනු ලැබේ, එමඟින් සංකීර්ණ බාහිර හා අභ්යන්තර සමෝච්ඡයන් සහිත ඕනෑම වින්යාසයක නිෂ්පාදන පාහේ ලබා ගැනීමට හැකි වේ. එවැනි න්යාස මඟින් එකක් පමණක් නොව, සමමිතික සහ අසමමිතික විවිධ හැඩයන්ගෙන් යුත් කුහර කිහිපයක් සමඟ පැතිකඩ නිෂ්පාදනය කිරීමට හැකි වේ. න්යාස නාලිකාවට සාපේක්ෂව මැන්ඩ්රලය වඩාත් නිවැරදිව සවි කිරීම සහ එහි කුඩා දිග සහ එම නිසා වැඩි දෘඩතාව, සරල ඩයිස් හරහා එබීම හා සසඳන විට වඩා කුඩා thickness ණකම වෙනසක් සහිත පයිප්ප සහ කුහර පැතිකඩ නිස්සාරණය කිරීමට හැකි වේ.

මෙම ක්රියාවලියේ ප්රතිලාභ පහත පරිදි වේ:

- ඝන බිල්ට් එකක කුහරයක් ලබා ගැනීම සඳහා ලෝහ අහිමි වීම ඉවත් කරයි;

- සිදුරු පද්ධතියක් නොමැතිව මුද්රණ යන්ත්ර භාවිතා කිරීමට හැකි වේ;

- තදින් සවි කර ඇති කෙටි ඉඳිකටුවක් හේතුවෙන් හිස් පීඩන නිෂ්පාදනවල කල්පවත්නා සහ තීර්යක් ඝණකම විචලනය අඩු වේ;

- මුද්රණ නිෂ්පාදනයක් බොක්කකට නැමීමත් සමඟ අර්ධ අඛණ්ඩ එබීමේ ක්රමය මඟින් විශාල දිගකින් යුත් නිෂ්පාදන ලබා ගැනීමට එය ලබා ගත හැකිය;

- ලිහිසි තෙල් නොමැතිකම හේතුවෙන් පැතිකඩවල අභ්යන්තර පෘෂ්ඨයේ ගුණාත්මකභාවය වැඩි දියුණු කරයි;

- වඩාත්ම විවිධාකාර වින්යාසය සමඟ එකවර පැතිකඩ කිහිපයක් එබිය හැකිය.

කෙසේ වෙතත්, එවැනි පීඩන යෝජනා ක්රමයක් භාවිතා කරන විට, අවාසි ගණනාවක් සැලකිල්ලට ගත යුතු අතර, ඒවා අතර ප්රධාන ඒවා වන්නේ විශාල මුද්රණ අපද්රව්ය සහ මූලික ලෝහයට වඩා අඩු ශක්තිමත් වෑල්ඩ තිබීම මෙන්ම අධික පිරිවැයයි. මිය යන අතර අඩු ක්රියාවලිය ඵලදායිතාව.

සියලුම ඒකාබද්ධ ඩයිස් ඩයි බොඩි හෝ ඩයි ස්ලීව් සහ ඉඳිකටුවක් සහිත ස්ප්ලිටරයකින් සමන්විත වේ. අනුකෘතිය සහ ඉඳිකටු ආකෘති නාලිකා, මුද්රණ නිෂ්පාදනවල හරස්කඩට අනුරූප වන හරස්කඩ. අත්තික්කා මත. 5.12 ඝන වැඩ ෙකොටස් මත බව පෙන්නුම් කරයි 4, කන්ටේනරයක තබා ඇත 3, ප්රෙස් ram එකෙන් 1 මුද්රණාලය හරහා 2 පීඩනය මුද්රණාලයේ වැඩ කරන සිලින්ඩරයෙන් මාරු කරනු ලැබේ.

පීඩන වැඩ ෙකොටස් ෙලෝහ 4, නෙරා ඇති බෙදුම්කරු 7 හරහා ගමන් කරන විට, එය ධාරා දෙකකට බෙදා ඇති අතර, පසුව පොදු වෙල්ඩින් කලාපයට ඇතුල් වේ 8 (ලෝහ ප්රවාහය ඊතල මගින් පෙන්වා ඇත), බෙදුම්කරු වටා ගලා යන අතර ඉහළ උෂ්ණත්ව හා පීඩනවල බලපෑම යටතේ පයිප්පයකට වෑල්ඩින් කරනු ලැබේ. 9, සම්පූර්ණ දිග දිගේ මැහුම් සහිතව. එවැනි අනුකෘතියක් බට ලෙසද හැඳින්වේ.

අත්තික්කා මත. 5.13. සම්පීඩක මෙවලමක් (මෙවලම් සැකසුම) එකලස් කිරීමේ රූප සටහන ඉදිරිපත් කර ඇති අතර එය ඒකාබද්ධ න්යාසයක් භාවිතයෙන් පයිප්පයක් එබීම සඳහා භාවිතා කරයි.

සහල්. 5.12. නෙරා ඇති බෙදුම්කරුවෙකු සමඟ තනි නාලිකා ඒකාබද්ධ අනුකෘතියක් හරහා පයිප්පයක් එබීමේ යෝජනා ක්රමය: 1 - මුද්දර මුද්දරය; 2 - මුද්රණ රෙදි සෝදන යන්ත්රය; 3 - බහාලුම්; 4 - හිස්; 5 - matrix ශරීරය; 6 - අනුකෘතිය; 7 - නෙරා ඇති බෙදුම්කරු;

- 8 - වෙල්ඩින් කලාපය; 9 - පයිප්ප

සහල්. 5.13. නෙරා ඇති බෙදුම්කරුවෙකු සමඟ ඒකාබද්ධ ඩයි එකක් හරහා තනි නාලිකාවක් හරහා පයිප්පයක් එබීම සඳහා මෙවලම් සැකසීම: 1 - මුද්දර මුද්දරය; 2 - බහාලුම්; 3 - මුද්රණ රෙදි සෝදන යන්ත්රය; 4 - අනුකෘතිය; 5 - matrix නිවාස; 6 - ඇතුල් කරන්න; 7 - අනුකෘති රඳවනය; 8 - මගපෙන්වීම; 9 - පයිප්ප

විවිධ මෝස්තරවල ඒකාබද්ධ න්යාස මඟින් පයිප්ප පමණක් නොව, එකක් සහිත පැතිකඩ ද, සරල න්යාසවලට එබීමෙන් සෑදිය නොහැකි සමමිතික හා අසමමිතික විවිධ හැඩයන්ගෙන් යුත් කුහර කිහිපයක් ද ලබා ගත හැකිය. අත්තික්කා මත. 5.14 සංකීර්ණ හැඩයේ පැතිකඩක් එබීම සඳහා නාලිකා හතරක ඒකාබද්ධ ඩයි එකක් පෙන්වයි.

සහල්. 5.14. ඒකාබද්ධ Quad Matrix (ඒ)සහ තද කළ පැතිකඩෙහි හැඩය (බී)

ශක්තිමත් වෑල්ඩින් ලබා ගැනීම සඳහා අත්යවශ්ය කොන්දේසියක් වන්නේ එවැනි උෂ්ණත්ව හා වේග පීඩන මාතයන් භාවිතා කිරීම වන අතර, ප්ලාස්ටික් කලාපයේ ලෝහයේ උෂ්ණත්වය මැහුම් සැකසීමට ප්රමාණවත් වන අතර වෑල්ඩින් කරන ලද මතුපිට සම්බන්ධතා කාලය සහතික කරයි. ලෝහ බන්ධන සංවර්ධනය හා ශක්තිමත් කිරීම සඳහා දායක වන විසරණ ක්රියාවලීන් ඇතිවීම. මීට අමතරව, වෙල්ඩින් කලාපයේ ඉහළ ජල ස්ථිතික පීඩනයක් සහතික කරන විරූපණ තත්ත්වයන් ඉටු කිරීම ද වෑල්ඩයේ හොඳ ගුණාත්මක භාවය සහතික කරයි.

බහු නාලිකා ඩයි හරහා එබීම

නාලිකා 20 ක් දක්වා (පය. 5.15) සහ සමහර විට තවත් න්යාස භාවිතා කරන ලෝහ නිස්සාරණය ලෙස හැඳින්වේ. බහු නාලිකා එබීම.එකවර තද කරන ලද නිෂ්පාදනවල සම්පූර්ණ හරස්කඩ වැඩි වීම සහ එකම වැඩ කොටස් ප්රමාණයෙන් සහ සමාන පිටතට ගලා යාමේ අනුපාතවල සම්පූර්ණ දිගේ අඩුවීම හේතුවෙන් තනි නාලිකා එබීමෙන් බහු-නාලිකාවට සංක්රමණය වීම පීඩන ක්රියාවලියේ කාලසීමාව අඩු කරයි, අඩු කරයි. සම්පූර්ණ පීඩන පීඩනය සහ විරූපණයෙහි තාප බලපෑම, සහ matrix නාලිකා වල ස්පර්ශක පෘෂ්ඨයේ මුළු ප්රදේශයෙහි වැඩි වීමක් ද ඇති කරයි.

තනි නාලිකා එබීම බහු නාලිකා එබීම සමඟ ප්රතිස්ථාපනය කිරීම පහත සඳහන් කොන්දේසි යටතේ ප්රයෝජනවත් වේ:

- ඵලදායිතාව වැඩි වනු ඇත;

- භාවිතා කරන මුද්රණාලයේ නාමික බලය එක් නාලිකාවක් හරහා ලබා දී ඇති පැතිකඩක් එබීම සඳහා අවශ්ය ප්රමාණයට වඩා බොහෝ ගුණයකින් වැඩි ය;

- විරූපණ කලාපයේ ලෝහ උෂ්ණත්වයේ වර්ධනය සීමා කිරීම අවශ්ය වේ;

- කුඩා හරස්කඩ ප්රදේශයක් සහිත පැතිකඩයන් ලබා ගැනීම අවශ්ය වේ.

බහු-නාලිකා එබීමේදී ලෝහ ප්රවාහයේ ලක්ෂණ නම්, න්යාසයට ළඟා වන විට තද කළ ලෝහයේ පරිමාව වෙනම ප්රවාහවලට බෙදා ඇත (නාලිකා ගණන අනුව), සහ න්යාසයේ එක් එක් නාලිකාවෙන් පිටවන අනුපාත වෙනස් වෙන්න. එබැවින්, න්යාසයේ මධ්යයේ සිට න්යාසයේ නාලිකා වල අක්ෂය දුරින්, කෙටි වන ප්රතිඵලයක් ලෙස මුද්රණ නිෂ්පාදනවල දිග වේ. එවැනි එබීම සාමාන්ය ඇඳීමකින් සංලක්ෂිත වේ A, cf:

^p = -^r. (5.11)

හිදී

එහිදී E'k යනු බහාලුම්වල හරස්කඩ ප්රදේශය වේ; - අනුකෘතියේ නාලිකාවේ හරස්කඩ ප්රදේශය; පී- අනුකෘතියේ ඇති නාලිකා ගණන.

බහු-නාලිකා එබීමේදී, මුද්රණ රෙදි සෝදන යන්ත්රය ඩයි දෙසට ගමන් කරන විට, විවිධ නාලිකා හරහා පිටවන අනුපාතය අඛණ්ඩව වෙනස් වේ. විවිධ නාලිකා වලින් පිටවන ප්රවේග සමාන කිරීමට සහ දී ඇති දිගකින් යුත් මුද්රණ නිෂ්පාදන ලබා ගැනීම සඳහා, න්යාසයේ ඇති නාලිකා යම් ආකාරයකට සකසා ඇත. නාලිකා වල මධ්යයන් වැඩ කොටසෙහි අක්ෂයේ කේන්ද්රය සමඟ සම්පූර්ණ පරිධිය දිගේ ඒකාකාරව පිහිටා තිබේ නම් පිටතට ගලා යන ප්රවේගවල අගයන් සමීප වේ. නාලිකා කේන්ද්රීය කව කිහිපයක පිහිටා තිබේ නම්, එක් එක් නාලිකාවේ කේන්ද්රය අනුකෘතියේ අවසාන මතුපිටට යොදන ලද ජාලකයේ සමාන සෛලවල ගුරුත්වාකර්ෂණ කේන්ද්රය සමඟ සමපාත විය යුතුය. සෛල අක්ෂය වටා සමමිතිකව සකස් කළ යුතුය.

ඒකාබද්ධ න්යාස භාවිතා කරමින් දැනටමත් සලකා බලනු ලබන පීඩන ක්රමයට අමතරව (රූපය 5.14 බලන්න), විරූපණ අසමානතාවය අඩු කිරීම සඳහා අසමමිතික හෝ එක් සමමිතික තල පැතිකඩක් නිෂ්පාදනය කිරීමේදී බහු-නාලිකා එබීම ද භාවිතා වේ (රූපය 5.15 බලන්න).

බහු-නාලිකා එබීම සඳහා පීඩන මෙවලම (මෙවලම් සැකසීම) එකලස් කිරීමේ යෝජනා ක්රමය රූපයේ දැක්වේ. 5.16.

සහල්. 5.15.

සහල්. 5.16. තිරස් මුද්රණ යන්ත්රයක් මත බහු නාලිකා එබීම සඳහා මෙවලම් සැකසීමේ යෝජනා ක්රමය: 1 - මුද්දර මුද්දරය; 2 - මුද්රණ රෙදි සෝදන යන්ත්රය; 3 - සකස් කිරීම; 4 -

5 - අනුකෘතිය; 6 - matrix දරන්නා

එවැනි අවස්ථාවන්හිදී මුද්රණ කන්ටේනරයේ නිශ්චිත ප්රමාණයකට විශාල විෂ්කම්භයක් සහිත පැතිකඩක් නූල් එකකට වඩා එබිය නොහැකි විට, ඵලදායිතාව වැඩි කිරීම සඳහා මෙම පැතිකඩ කුඩා විෂ්කම්භයක් සහිත පැතිකඩ එකක් හෝ දෙකක් සමඟ එකවර එබීම සුදුසුය. ඔබන්න.

පීඩන උපකරණ

එබීම සඳහා උපකරණ ලෙස, ස්ථිතික ක්රියාකාරී යන්ත්ර වන හයිඩ්රොලික් ලෙස ධාවනය වන මුද්රණ බහුලව භාවිතා වේ. හයිඩ්රොලික් මුද්රණ යන්ත්ර සැලසුම් කිරීමේදී සරල වන අතර ඒ සමඟම අධි පීඩන තරලයක් (ජල ඉමල්ෂන් හෝ ඛනිජ තෙල්) ආධාරයෙන් සැලකිය යුතු බලවේග වර්ධනය කළ හැකිය. හයිඩ්රොලික් මුද්රණ යන්ත්රවල ප්රධාන ලක්ෂණ වන්නේ නාමික බලයයි ආර් එන්,වැඩ කරන ආඝාතය සහ පීඩන ගමන් මාර්ගයේ චලනය වීමේ වේගය මෙන්ම බහාලුම්වල මානයන්. මුද්රණාලයේ නාමික බලය මුද්රණ යන්ත්රයේ ක්රියාකාරී සිලින්ඩරයේ ද්රවයේ පීඩනයේ ගුණිතය සහ ජලනලයේ ප්රදේශය (හෝ ප්රදේශ වල එකතුව) ලෙස අර්ථ දැක්වේ. මුද්රණ ජලනලයේ ආඝාතයේ වේගය සිලින්ඩරවලට සපයන තරල ප්රමාණය වෙනස් කිරීමෙන් පහසුවෙන් නියාමනය කරනු ලැබේ. ලෝහ එබීම සඳහා විදුලි මෝටරයකින් යාන්ත්රික ධාවකයක් සහිත මුද්රණ යන්ත්ර අඩුවෙන් භාවිතා වේ.

සාමාන්ය හයිඩ්රොලික් මුද්රණ ස්ථාපනයක් මුද්රණ I, නල මාර්ග II, පාලන III සහ ධාවකය IV (රූපය 5.17) කින් සමන්විත වේ.

හයිඩ්රොලික් මුද්රණාලයේ සැලසුම රාමුවක් ඇතුළත් වේ 1, සංවර්ධිත බලවේග වසා දැමීමට සේවය කිරීම, ද්රව පීඩනය වර්ධනය වන ක්රියාකාරී සිලින්ඩරය 2, ජලනල 3, මෙම පීඩනය වටහා ගැනීම සහ මෙවලම හරහා මෙම බලය සම්ප්රේෂණය කිරීම 4 වැඩ කොටස මත 5. හයිඩ්රොලික් මුද්රණ යන්ත්රවල ප්රතිලෝම පහර සිදු කිරීම සඳහා, ආපසු සිලින්ඩර සපයනු ලැබේ 6.

හයිඩ්රොලික් මුද්රණ යන්ත්ර ධාවකය යනු අධි පීඩන තරල නිෂ්පාදනය සහ එහි සමුච්චය ලබා දෙන පද්ධතියකි. ධාවකය පොම්ප හෝ පොම්ප සහ ගබඩා ස්ථාන විය හැකිය. අඩු වේගයකින් ක්රියාත්මක වන අඩු සහ මධ්යම බලයෙන් යුත් මුද්රණ යන්ත්ර මත පොම්ප තනි ධාවකයක් ලෙස භාවිතා කරයි. බලවත් මුද්රණ යන්ත්ර හෝ මුද්රණ කණ්ඩායමක් සඳහා, පොම්ප-ඇකියුමුලේටර් ධාවකයක් භාවිතා කරනු ලැබේ, එය තනි පොම්ප ධාවකයකට වඩා වෙනස් වන අතර එමඟින් අධි පීඩන ජාලයට සමුච්චයක් එකතු වේ - අධි පීඩන ද්රව සමුච්චය කිරීම සඳහා සිලින්ඩරයක්. මුද්රණ යන්ත්ර ක්රියා කරන විට, ඇකියුලේටරයේ ඇති දියර වරින් වර පරිභෝජනය කර නැවත එකතු වේ. එවැනි ධාවකයක් මෙවලමෙහි චලනය වීමේ ඉහළ වේගයක් සහ මුද්රණාලයේ අවශ්ය බලය සපයයි.

මුද්රණාලයේ අරමුණ සහ සැලසුම අනුව, ඒවා තීරු-පැතිකඩ සහ පයිප්ප-පැතිකඩ ලෙස බෙදා ඇත, ඒවායේ පිහිටීම අනුව - සිරස් සහ තිරස් ලෙස. තීරු පැතිකඩ මුද්රණ යන්ත්ර මෙන් නොව, පයිප්ප පැතිකඩ මුද්රණ ස්වාධීන ඉඳිකටු ධාවකයකින් (විදින පද්ධතිය) සමන්විත වේ.

එබීමේ ක්රමයට අනුව, මුද්රණ යන්ත්ර සෘජු හා ප්රතිලෝම පීඩනය සඳහා මුද්රණ යන්ත්රවලට බෙදා ඇති අතර බලයට අනුව - කුඩා (5-12.5 MN), මධ්යම (15-50 MN) සහ විශාල (MN 50 ට වැඩි) ) බලවේග.

සහල්. 5.17. හයිඩ්රොලික් මුද්රණාලය ස්ථාපනය කිරීමේ යෝජනා ක්රමය: I - මුද්රණාලය; II - නල මාර්ග; III - පාලන ආයතන; IV - ධාවකය; 1 - ඇඳ; 2 - සිලින්ඩරය; 3 - ජලනල; 4 - මෙවලම; 5 - හිස්; 6 - ආපසු සිලින්ඩර

ෆෙරස් නොවන ලෝහ සහ මිශ්ර ලෝහ සකසන ගෘහස්ථ ශාක ප්රධාන වශයෙන් 6-10 MN සහ තිරස් - 5-300 MN බලයක් සහිත සිරස් මුද්රණ භාවිතා කරයි. විදේශීය ව්යවසායන් 3 සිට 25 MN දක්වා බලයක් සහිත සිරස් මුද්රණ භාවිතා කරන අතර 7.5 සිට 300 MN දක්වා බලයක් සහිත තිරස් ඒවා භාවිතා කරයි.

මුද්රණාලයට අමතරව, බොහෝ මුද්රණ ස්ථාපනයන්හි සංයුතියට, උදුනේ සිට මුද්රණාලයට ඉන්ගෝට් රත් කිරීම සහ මාරු කිරීම සඳහා උපාංග මෙන්ම මුද්රණාලයෙන් නිෂ්පාදනයේ පිටවීමේ පැත්තේ පිහිටා ඇති උපකරණ: ශීතකරණයක්, සෘජු කිරීම සඳහා යාන්ත්රණ ඇතුළත් වේ. , කැපීම සහ එතීෙම් නිෂ්පාදන.

සිරස් සහ තිරස් මුද්රණ යන්ත්ර සංසන්දනය කිරීමෙන් මෙම එක් එක් වර්ගයේ උපකරණවල වාසි සහ අවාසි හෙළි වේ. එබැවින්, ප්රධාන ජලනලයේ කුඩා පහරක් හේතුවෙන්, සිරස් මුද්රණ පැයකට එබීම් ගණන අනුව තිරස් ඒවා ඉක්මවා යයි. චලනය වන කොටස්වල සිරස් සැකැස්ම හේතුවෙන්, මෙම මුද්රණ යන්ත්ර මධ්යගත කිරීමට පහසු වේ, බහාලුම් ලිහිසි තෙල් සමඟ වැඩ කිරීම සඳහා වඩා හොඳ කොන්දේසි ඇත, එමඟින් තුනී බිත්ති සහිත පයිප්ප නිෂ්පාදනය කිරීමට සහ බිත්ති ඝණත්වයේ අඩු වෙනස්කම් ඇති කිරීමට ඉඩ සලසයි. ෆෙරස් නොවන ලෝහ සැකසීම සඳහා ව්යවසායන් තුළ, සිරස් මුද්රණ විදින පද්ධතියකින් තොරව සහ විදින පද්ධතියක් සමඟ භාවිතා වේ. 20-60 mm සිට සීමිත දිග සහ විෂ්කම්භය පයිප්ප නිෂ්පාදනය කිරීම සඳහා මුද්රණ වර්ග දෙකම ප්රධාන වශයෙන් භාවිතා වේ. පළමු වර්ගයේ මුද්රණ යන්ත්ර සඳහා, කුහර බිල්ට් භාවිතා කරනු ලැබේ, එය නල බිත්තියේ thickness ණකම අඩු කිරීම සඳහා පිටත විෂ්කම්භය දිගේ හරවනු ලැබේ. විදින පද්ධතියක් සහිත මුද්රණ යන්ත්ර සඳහා, ඝන හිස් එකක් භාවිතා කරනු ලැබේ, එහි සිදුරු කිරීම මුද්රණාලයක් මත සිදු කෙරේ. විදින පද්ධතියක් නොමැතිව සිරස් මුද්රණාලයක රූප සටහනක් රූපයේ දැක්වේ. 5.19.

එක් එක් පීඩන මෙහෙයුමෙන් පසු, ස්ලයිඩරය 12 හයිඩ්රොලික් සිලින්ඩරයක ආධාරයෙන්, එය දකුණට ගමන් කරයි, නිෂ්පාදිතය කපා දමනු ලැබේ, සහ මුද්රණ අපද්රව්ය සහිත අනුකෘතිය ස්ලයිඩින් ස්ලයිඩරය දිගේ කන්ටේනරය තුළට පෙරළේ. ප්රධාන ජලනලයේ ප්රතිවිරුද්ධ ආඝාතය සිලින්ඩරයට ස්තුති කිරීම සිදු කරයි 14, ඇඳ මත සවි කර ඇත. සිරස් මුද්රණ යන්ත්රයේ සැලසුම පැයකට 100-150 පීඩනයකට ඉඩ සලසයි.

කෙසේ වෙතත්, එසේ තිබියදීත්, විශාල හරස්කඩක් ඇතුළුව දිගු නිෂ්පාදන එබීමේ හැකියාව හේතුවෙන් තිරස් මුද්රණ යන්ත්ර බහුලව පැතිරී ඇත. මීට අමතරව, මෙම වර්ගයේ මුද්රණාලය ස්වයංක්රීය මෙවලම් සමඟ වැඩ කිරීම පහසුය. අත්තික්කා මත. 5.19 සහ 5.20 යනු බාර්-පැතිකඩ සහ පයිප්ප-පැතිකඩ තිරස් පීඩන වේ.

පයිප්ප පැතිකඩ මුද්රණ යන්ත්රවලට වඩා තීරු-පැතිකඩ මුද්රණ සැලසුම සරල ය, ප්රධාන වශයෙන් ඒවාට විදින උපාංගයක් ඇතුළත් නොවන බැවිනි. රූපයේ දැක්වෙන මෝස්තරයේ. 5.19 මුද්රණ යන්ත්ර ඇතුළත් චංචල බහාලුම් 3, බහාලුම් චලන සිලින්ඩර හේතුවෙන් චලනය විය හැක 9 මුද්රණාලයේ අක්ෂය දිගේ, ප්රධාන සිලින්ඩරය 6, අධි පීඩන ද්රවයක් ඇතුළු වන අතර එමඟින් මුද්රණ රැල්ලක් හරහා සම්ප්රේෂණය වන පීඩන බලයක් නිර්මාණය කිරීම සහතික කරයි 10 සහ වැඩ කොටසෙහි මුද්රණ සෝදන යන්ත්රයක්. අඩු පීඩන තරලය හේතුවෙන් ආපසු සිලින්ඩර 7 ආධාරයෙන්, චංචල ගමන් මාර්ගය චලනය වේ. 8. එවැනි මුද්රණ යන්ත්ර මත පයිප්ප ද තද කළ හැකිය, නමුත් මේ සඳහා කුහර බිල්ට් එකක් භාවිතා කළ යුතුය, නැතහොත් ඝන බිල්ට් එකක් සමඟ ඒකාබද්ධ අනුකෘතියක් හරහා එබීම සිදු කළ යුතුය.

පයිප්ප මුද්රණාලයේ දැවැන්ත පදනම (රූපය 5.21 බලන්න) අත්තිවාරම ස්ලැබ් වේ 12, ඉදිරිපස ඇති 1 සහ පසුපස හරස් සාමාජිකයන් 2, බලවත් තීරු හතරකින් සම්බන්ධ කර ඇත 3. මුද්රණාලයේ මෙම කොටස් පීඩනය අතරතුර ප්රධාන බර දරයි. ප්රධාන සිලින්ඩරය, එහි ආධාරයෙන් වැඩ කරන පීඩන බලය ජනනය වන අතර, මුද්රණ බැටළුව එහි මුල් ස්ථානයට ගෙනයාමට නිර්මාණය කර ඇති ආපසු සිලින්ඩරය පසුපස හරස් සාමාජිකයෙහි සවි කර ඇත. 2.

සහල්. 5.18. සිරස් මුද්රණ යන්ත්රයේ සාමාන්ය දර්ශනය: 1 - ඇඳ; 2 - ප්රධාන සිලින්ඩරය; 3 - ප්රධාන ජලනල; 4 - චංචල ගමන් මාර්ගය; 5 - හිස; 6 - මුද්දර මුද්දරය; 7 - ඉඳිකටුවක්; 8 - බහාලුම්; 9 - බහාලුම් රඳවනය; 10- අනුකෘතිය; 11- තහඩුව; 12 - ස්ලයිඩරය; 13 - පිහියක්; 14 - සිලින්ඩරය; 15 - වරහන්

13 12 11 10 9 අඟල්

සහල්. 5.19. තිරස් තීරු පැතිකඩ මුද්රණාලයේ සාමාන්ය දසුන: 1 - අනුකෘති පුවරුව; 2 - තීරුව; 3 - බහාලුම්;

- 4 - බහාලුම් රඳවනය; 5 - එබීම හරහා ගමන් කිරීම; 6 - ප්රධාන සිලින්ඩරය; 7 - ආපසු සිලින්ඩරය; 8 - පසුපස හරස් තීරුව;

- 9 - බහාලුම් චලන සිලින්ඩරය; 10 - මුද්දර මුද්දරය; 11- matrix node; 12 - ඉදිරිපස හරස් සාමාජික; 13 - ඔබන්න ඇඳ

- 11 10 1 8

- 9 4 5 3 16 7 8

- 13 වෙත

සහල්. 5.20. තිරස් නල මුද්රණාලයේ සාමාන්ය දර්ශනය: 1 - ඉදිරිපස හරස් සාමාජික; 2 - පසුපස හරස් තීරුව; 3 - තීරුව; 4 - matrix node; 5 - බහාලුම්; 6 - සිලින්ඩරය; 7 - ලැබීමේ වගුව; 8 - කූඤ්ඤ ගේට්ටුව; 9 - හයිඩ්රොලික් සිලින්ඩරය; 10 - කියත්; 11 - කතුරු; 12 - පාදම් තලය; 13 - ප්රධාන සිලින්ඩරය; 14 - ප්රධාන ජලනල; 15 - චංචල හරස් තීරුව; 16 - මුද්දර මුද්දරය; 17 - ෂේන්ක්; 18 - විදින පද්ධතියේ කඳ; 19 - ස්ථිරාංග පද්ධතියේ ගමන් කිරීම; 20 - ජලනල; 21 - සිලින්ඩරය

ස්ථිරාංග පද්ධතිය; 22 - ඉඳිකටුවක්

මුද්රණාලයේ විස්තර කරන ලද සැලසුමේ, පසුපස හරස් සාමාජිකය ප්රධාන සිලින්ඩරය සමඟ සංයුක්ත වේ. 13. චංචල ගමන් මාර්ගය 15 මුද්රණ මුද්දරයක් සමඟ 16 ප්රධාන ජලනලයේ ඉදිරිපස බෙල්ලට සම්බන්ධ වේ 14. චලනය කළ හැකි කඳ 18, චලනය කළ හැකි මාර්ගයක් මත සවි කර ඇත 19 විදින පද්ධතිය, ප්රධාන ජලනලයේ කුහරයට ඇතුළු වන අතර එහි ෂේන්ක් 7 7. චංචල හිස් දණ්ඩේ නාලිකාවේ 18 විදින ඉඳිකටුවක් සිසිල් කිරීම සඳහා ජලය සපයන නලයක් ඇත 22. ඉඳිකටුවෙන් සිසිල් ජලය හිස් දණ්ඩේ නාලිකාව හරහා මුදා හරිනු ලැබේ. සම්පූර්ණ දුරේක්ෂ පද්ධතිය 77 ක ආවරණයේ ආවරණය කර ඇත. අනෙක් අතට, ගමන් මාර්ගය ජලනල මත සවි කර ඇත. 20 ස්ථිරාංග සිලින්ඩරය 21. විදින ගමන් 19 සහ කඳ 18 සිදුරු කරන විට, ඒවා ප්රධාන ජලනලයෙන් ස්වයංක්රීයව චලනය වන අතර එබූ විට ඒවා සමමුහුර්තව ගමන් කරයි. matrix node 4 කුඤ්ඤ ගේට්ටුව හරහා යාබද බහාලුම් 5 සමඟ 8 ඉදිරිපස හරස් තීරුව මත රඳා පවතී. කූඤ්ඤ ගේට්ටුව හයිඩ්රොලික් සිලින්ඩරයකින් සමන්විත වේ 9. මුද්රණ අපද්රව්ය වෙන් කර ඩයි වෙනස් කිරීමේදී, ඩයි රඳවනය සහිත මුඛය සිලින්ඩරයකින් හරස් සාමාජිකයෙන් ඉවත් කරනු ලැබේ. 6, ලැබීමේ මේසයේ රාමුවේ සවි කර ඇති 7. නිෂ්පාදිතය කියත් සමඟ මුද්රණ අවශේෂයෙන් කපා ඇත 10 හෝ කතුරු 77. කැපුම් මෙහෙයුම සම්පූර්ණ කිරීම සඳහා හයිඩ්රොලික් තෙල් බලයෙන් ක්රියාත්මක වන සිලින්ඩර මගින් කියත් ඉහළට හෝ පහත් කරනු ලැබේ.

පයිප්ප මුද්රණාලය මත නල එබීම පහත සඳහන් මෙහෙයුම් වලින් සමන්විත වේ. උදුනේ රත් කරන ලද වැඩ කොටස, ලිහිසි තෙල් වලින් ආවරණය කර, අතරමැදි මේසය මතට අගල පෙරළී, තැටියට මාරු කරනු ලැබේ. ඉන්ගෝට් ඉදිරිපිට, බිල්ට් ඉදිරිපිට එකම තැටියක, නිස්සාරණ රෙදි සෝදන යන්ත්රයක් සවි කර ඇති අතර, ඉන්ගෝට් අක්ෂය කන්ටේනරයේ අක්ෂය සමඟ පෙලගැසී ඇති තෙක් තැටිය බහාලුම් 5 මට්ටමට ගෙන යනු ලැබේ. ඊට පසු, මුද්රණ මුද්දරයක් භාවිතයෙන් මුද්රණ රෙදි සෝදන යන්ත්රයක් සහිත වැඩ කොටස 16 අක්රිය මාස්ටර් සිලින්ඩර ජලනල 14 රත් වූ භාජනයකට පුරවා ඇත. කන්ටේනරය ඉදිරිපිට ඇති මුද්රණ අපද්රව්ය මගින් කලින් තීරණය කළ උසකට ළඟා වන මොහොතේ චංචල ට්රැවර්ස් 75 නැවැත්වීමට, ආඝාත සීමකය සවි කර ඇත. ඉන්පසුව, විදින පද්ධතියේ සිලින්ඩරයේ අධි පීඩන තරලයේ ක්රියාකාරිත්වය යටතේ 21 වැඩ කරන පහරක් සාදනු ලබන අතර, වැඩ කොටස ඉඳිකටුවකින් මැහුම් කර ඇත 22. න්යාස නාලිකාව සහ ඉඳිකටුව අතර පරතරයට ලෝහය නිස්සාරණය කිරීමෙන් නළය එබීම මුද්රණ බැටළුවේ පීඩනය මගින් සිදු කෙරේ. 16 ප්රධාන සිලින්ඩරයේ ඇති අධික පීඩන තරලය හේතුවෙන් මුද්රණ රෙදි සෝදන යන්ත්රය හරහා වැඩ කොටස මතට. පීඩන චක්රය අවසානයේදී, සිදුරු කිරීම සහ එබීම හරහා ගමන් කිරීම පසුපසම ස්ථානයට ගමන් කරයි, කියත් ගමන් කිරීමට ඉඩ දීම සඳහා කන්ටේනරය ආපසු ලබා ගනී. 10, හයිඩ්රොලික් සිලින්ඩර මගින් සපයනු ලබන, මුද්රණ අවශේෂ කපා ඉවත් කර එහි මුල් ස්ථානයට ආපසු ලබා ගනී. මෙමඟින් පසුව, ඉතිරි පයිප්ප සමඟ මුද්රණ අපද්රව්ය ඉවත් කර කතුර 77 භාවිතයෙන් ඒවා වෙන් කිරීම සඳහා මෙහෙයුම් සිදු කරයි. එවිට ඉඳිකටුවක් සිසිලනය සහ ලිහිසි කිරීම සඳහා පිටතට ඇද දමනු ලැබේ.

පීඩන තාක්ෂණයට අනුකූලව, හයිඩ්රොලික් මුද්රණ යන්ත්රය තාපන උදුනට ඉන්ගෝට් පෝෂණය කිරීම, මුද්රණ අපද්රව්ය කපා පිරිසිදු කිරීම, තද කළ බාර් ප්රවාහනය කිරීම සහ ඒවා අවසන් කිරීම වැනි මෙහෙයුම් සිදු කිරීම සඳහා භාවිතා කරන සහායක යාන්ත්රණ ද තිබිය යුතුය. , තාප පිරියම් කිරීම. නවීන මුද්රණ යන්ත්ර සඳහා සාමාන්ය වන්නේ ප්රධාන සහ සහායක මෙහෙයුම් සඳහා වැඩසටහන් පාලනය සමඟ සම්පූර්ණ යාන්ත්රිකකරණය සහ ස්වයංක්රීයකරණයයි, වැඩ කොටස පෝෂණය කිරීමේ සිට තාපන උදුන දක්වා, පීඩන ක්රියාවලියම සහ නිමි භාණ්ඩ ඇසුරුම් කිරීමෙන් අවසන් වේ.

මාධ්ය මෙවලම

පීඩන මෙවලමෙහි ප්රධාන කොටස්

මුද්රණාලය මත ස්ථාපනය කර ඇති මෙවලම් කට්ටලය ලෙස හැඳින්වේ මෙවලම් සැකසීම, මුද්රණ යන්ත්රයේ උපාංගය සහ තද කළ නිෂ්පාදන වර්ගය අනුව එහි සැලසුම වෙනස් වේ.

හයිඩ්රොලික් මුද්රණ යන්ත්ර මත එබීම සඳහා, ගැලපුම් වර්ග කිහිපයක් භාවිතා කරනු ලැබේ, ඒවා මුද්රණ නිෂ්පාදන වර්ගය, පීඩන ක්රමය සහ භාවිතා කරන පීඩන උපකරණ මත පදනම්ව වෙනස් වේ.

සාමාන්යයෙන්, මෙවලම් සැකසුම් යනු ඩයි කට්ටලයක්, බහාලුමක් සහ බැටළුවෙකු හෝ ඩයි කට්ටලයක්, බහාලුමක්, මැන්ඩ්රල් සහ බැටළුවකින් සමන්විත පද්ධති වන අතර එය ඩයි කට්ටලයේ සැලසුමේ හෝ මැන්ඩ්රලයක් ඇතුළු කිරීමේදී වෙනස් වේ. මෙවලම් සැකසීමේ ප්රධාන වර්ග වලින් එකක් රූපයේ දැක්වේ. 5.21.

හයිඩ්රොලික් මුද්රණ යන්ත්රවල ප්රධාන පීඩන මෙවලම් වන්නේ ඩයිස්, ඩයි හෝල්ඩර්, ඉඳිකටු, මුද්රණ රෙදි සෝදන යන්ත්ර, මුද්රණ ඩයිස්, ඉඳිකටු රඳවනයන් සහ බහාලුම් ය.

තීරු පැතිකඩ මුද්රණ යන්ත්ර හා සසඳන විට, පයිප්ප-පැතිකඩ මුද්රණ යන්ත්රවල භාවිතා කරන මෙවලම් ගැලපීම් ඝන බිල්ට් සිදුරු කිරීම සඳහා අවශ්ය කොටස් තිබීම හා සම්බන්ධ ඔවුන්ගේම ලක්ෂණ ඇත.

හයිඩ්රොලික් මුද්රණ යන්ත්රය කොන්දේසි සහිතව චංචල ඒකකයක කොටස් සහ ස්ථාවර ඒකකයක කොටස් වලට බෙදා ඇත. සෘජු එබීමේදී ස්ථාවර එකලස් කිරීමකට බහාලුමක් සහ ඩයිස් ඇමිණීමේ උපකරණයක් ඇතුළත් වන අතර ඒවා නිෂ්පාදන නිස්සාරණයේදී තද කළ ලෝහ සමඟ චලනය නොවේ.

චංචල ඒකකයේ සංයුතියට මුද්රණ මුද්දරයක්, මුද්රණ සෝදන යන්ත්රයක්, ඉඳිකටු රඳවනයක් සහ ඉඳිකටුවක් ඇතුළත් වේ. මෙවලමෙහි එවැනි බෙදීමක් එහි ක්රියාකාරිත්වයේ කොන්දේසි, සවි කිරීම් සහ නඩත්තු කිරීමේ ක්රම විශ්ලේෂණය කිරීම සඳහා සුදුසු වේ.

මෙවලමෙහි ප්රතිරෝධය සහ කල්පැවැත්ම පිළිබඳ ගැටළු සලකා බැලීමේදී, ලෝහ උණුසුම් පීඩනය සඳහා දැඩි ලෙස පටවන ලද වැඩ මෙවලමක් කණ්ඩායම් දෙකකට බෙදිය හැකිය.

සහල්. 5.21. තිරස් මුද්රණ යන්ත්රයක් මත සෘජුව එබීම සඳහා මෙවලම් සැකසීමේ යෝජනා ක්රමය: 1 - මුද්රණ මුද්දරය; 2 - මුද්රණ රෙදි සෝදන යන්ත්රය; 3 - සකස් කිරීම; 4 - බහාලුම් අභ්යන්තර අත්; 5 - matrix; 6 - matrix දරන්නා

පළමු කණ්ඩායමට තද කිරීමේ ක්රියාවලියේදී ලෝහය සමඟ සෘජුව සම්බන්ධ වන කොටස් ඇතුළත් වේ: ඉඳිකටු, ඩයිස්, මුද්රණ රෙදි සෝදන යන්ත්ර, ඩයි රඳවනයන් සහ බහාලුම්වල අභ්යන්තර අත්. දෙවන කණ්ඩායමට බහාලුම්වල අතරමැදි සහ පිටත බුෂිං, මුද්දර-මුද්දර, මැට්රික්ස් දරන්නන්ගේ හිස් හෝ න්යාස පුවරු ඇතුළත් වන අතර ඒවා තද කළ ලෝහ සමඟ කෙලින්ම සම්බන්ධ නොවේ.

පළමු කණ්ඩායමේ මෙවලම ක්රියාත්මක වන්නේ ඉතා දරුණු තත්වයන් යටතේ, අධික ආතතියට (1,000-1,500 MPa දක්වා), චක්රීය ප්රත්යාවර්ත පැටවීම්, ඉහළ උෂ්ණත්වයන්ට නිරාවරණය වීම, තියුණු වැඩිවීම් සහ උෂ්ණත්ව වෙනස්වීම් සමඟ, විකෘති කළ හැකි ලෝහයේ දැඩි උල්ෙල්ඛ ක්රියාව, ආදිය

පළමු කණ්ඩායමට අයත් මෙවලමෙහි මෙහෙයුම් ලක්ෂණ පැහැදිලි කර ඇත්තේ මෙම කණ්ඩායමේ මෙවලමෙහි පිරිවැය සාමාන්ය මුද්රණ යන්ත්රයක වැඩ කරන මෙවලම සඳහා වන සියලුම පිරිවැයෙන් 70 - 95% දක්වා ළඟා විය හැකි බැවිනි. මෙහිදී, පීඩන මෙවලමෙහි ඇතුළත් කර ඇති කොටස්වල ප්රධාන සැලසුම් සලකා බලනු ලැබේ.

රත් වූ ඉන්ගෝට් ග්රාහකයක් ලෙස සේවය කරයි. නිස්සාරණ ක්රියාවලියේදී, ඉහළ උෂ්ණත්වයේ දී දැඩි ඝර්ෂණ තත්ත්වයන් යටතේ පීඩනය කරන ලද ලෝහයෙන් සම්පූර්ණ පීඩනය ලබා ගනී. සහතික කිරීමට

chsniya ප්රමාණවත් ප්රතිරෝධක බහාලුම් බුෂිං දෙකේ සිට හතර දක්වා සංයුක්ත කර ඇත. මානයන් අනුව, කන්ටේනරය මුද්රණ මෙවලම් එකලස් කිරීමේ විශාලතම කොටස වන අතර එහි ස්කන්ධය ටොන් 100 දක්වා ළඟා විය හැකිය.ස්ථර තුනක කන්ටේනරයක සාමාන්ය සැලසුමක් රූපයේ දැක්වේ. 5.22.

1 2

සහල්. 5.22. බහාලුම්: 1 - අභ්යන්තර අත්; 2 - මැද අත්; 3 - පිටත අත්; 4 - බහාලුම් තාපකයේ තඹ දඬු සඳහා සිදුරු

Matrix දරන්නාකන්ටේනරයේ පිටවන පැත්ත අගුළු දමා කේතුකාකාර මතුපිට දිගේ එය සමඟ සම්බන්ධ වේ. matrix දරන්නාගේ මධ්යම කොටසෙහි matrix ගොඩබෑම සඳහා කූඩුවක් ඇත. න්යාස රඳවනයේ කෙළවරේ සිට හෝ එහි අභ්යන්තර පැත්තෙන් ස්ථාපනය කර ඇත. කන්ටේනරය සහිත ඩයි-දරන්නාගේ කේතුකාකාර සංසර්ග මතුපිට අධික බරක් අත්විඳියි, එබැවින් ඩයි-හෝල්ඩර් ඉහළ ශක්ති ලක්ෂණ සහිත තාප ප්රතිරෝධී ඩයි වානේ වලින් සාදා ඇත.

(38KhNZMFA, 5KhNV, 4Kh4NVF, ආදිය).

මුද්දරය ඔබන්නප්රධාන සිලින්ඩරයේ සිට තද කළ ලෝහයට බලය මාරු කරන අතර පීඩන පීඩනයෙන් සම්පූර්ණ බර වටහා ගනී. මුද්රණ බැටළුවේ අවසානය රත් වූ බිල්ට් සමඟ සම්බන්ධ වීමෙන් ආරක්ෂා කර ගැනීම සඳහා, මුද්රණ රැල්ලට සවි කර නොමැති ප්රතිස්ථාපන මුද්රණ රෙදි සෝදන යන්ත්ර භාවිතා කරන අතර එක් එක් පීඩන චක්රයෙන් පසු මුද්රණ අවශේෂ සමඟ කන්ටේනරයෙන් ඉවත් කර වෙන් කර ඊළඟට භාවිතා කරන්න. චක්රය. ව්යතිරේකය යනු අර්ධ-අඛණ්ඩ එබීමකි, එහි මුද්රණ රෙදි සෝදන යන්ත්රය මුද්රණ රාක්කය මත සවි කර ඇති අතර, චක්රය අවසන් වූ පසු, කන්ටේනරයේ කුහරය හරහා එහි මුල් ස්ථානයට පැමිණේ. මෙහෙයුම් කොන්දේසි මත පදනම්ව, මුද්රණ යන්ත්ර සෑදී ඇත්තේ ඉහළ ශක්ති ලක්ෂණ සහිත ව්යාජ මිශ්ර වානේ වලින් (38KhNZMFA, 5KhNV, 5KhNM, 27Kh2N2MVF).

පීඩනය යෙදීමේදී, බාර් සහ පයිප්ප මුද්රණ ඩයි භාවිතා වේ. ඝන කොටස් මුද්රණ බැටළු ඝන පැතිකඩ එබීම සඳහා මෙන්ම, මුද්රණ බැම්ම මත සවි කර ඇති චංචල මැන්ඩලයක් සහිත තීරු පැතිකඩ මුද්රණ යන්ත්රවල පයිප්ප සහ එය සමඟ ගමන් කරයි. මුද්රණ යන්ත්රයේ සැලසුම රූපයේ දැක්වේ. 5.23.

මුද්රණ බැම්මේ ක්රියා නොකරන කෙළවරේ මුද්රණ බැටළුව මුද්රණාලයේ මුද්රණ මාර්ගයට සවි කිරීමට සේවය කරන ෂැන්ක් ඇත. මුද්රණ මුද්දර ඝන සහ පෙර සැකසුනු ලෙස සාදා ඇත. පෙර සැකසූ ඩයි භාවිතා කිරීම ඔවුන්ගේ නිෂ්පාදනය සඳහා කුඩා විෂ්කම්භය ව්යාජ භාවිතා කිරීමට හැකි වේ.

කම්කරුවන්ගේ ප්රධාන අරමුණ මුද්රණ රෙදි සෝදන යන්ත්රයමුද්රණ බැම්ම සහ රත් වූ වැඩ කොටස අතර සෘජු ස්පර්ශය බැහැර කිරීමයි. විකෘති කිරීමේ ක්රියාවලියේදී මුද්රණ රෙදි සෝදන යන්ත්ර සම්පූර්ණ පීඩන පීඩනය වටහාගෙන චක්රීය උෂ්ණත්ව පැටවීමට යටත් වේ, එබැවින් ඒවා ඩයි වානේ (5KhNM, 5KhNV, 4Kh4VMFS, ZKh2V8F, ආදිය) ව්යාජ ලෙස සාදා ඇත.

සහල්. 5.23. මුද්රණාලය මිය යයි: ඒ -ඝණ; බී -හිස්

ඉඳිකටු රඳවනයඉඳිකටුවක් සවි කිරීමට සහ විදින උපාංගයේ චංචල මාර්ගයෙන් එය නූල් කොටසකින් සවි කර ඇති කඳට බලය මාරු කිරීමට සැලසුම් කර ඇත.

වැඩ ෙකොටස් දැල්වීම සඳහා මෙවලම හැඳින්වේ ඉඳිකටුවක්,සහ පයිප්පවල සහ කුහර පැතිකඩවල අභ්යන්තර කුහරයක් සෑදීම සඳහා - mandrel.සමහර විට මෙම කාර්යයන් එක් මෙවලමක් මගින් සිදු කෙරේ. හිස් බිල්ට් එකක් එබූ විට, මැන්ඩ්රලය මුද්රණ බැටළුවක (බාර්-ප්රොෆයිල් මුද්රණාලයක චංචල ඉඳිකටුවකින් එබීම) හෝ ඉඳිකටු රඳවනයක (විදින පද්ධතියක් සහිත පයිප්ප පැතිකඩ මුද්රණ යන්ත්රයක් මත එබීම) සවි කර ඇත. ඝන බිල්ට් එකකින් හිස් පැතිකඩයන් එබීමේදී, මැන්ඩ්රල් ඉඳිකටුවක් ඒකාබද්ධ අනුකෘතියේ අනිවාර්ය අංගයකි.

ඉඳිකටු නිෂ්පාදනය සඳහා, KhN62MVKYU, ZhS6K, 5KhZVZMFS, ZKh2V8F, 4Kh4VVMFS, ZKh2V8F සහ වෙනත් වානේ භාවිතා වේ. 5.24 නියත හරස්කඩේ පයිප්ප සහ පැතිකඩ එබීමේදී භාවිතා කරන සිරස් සහ තිරස් මුද්රණ ඉඳිකටු ක්රමානුකූලව පෙන්වයි.

සහල්. 5.24. ඉඳිකටු: ඒ -සිරස් මුද්රණ; බී -තිරස් මුද්රණාලය

තද කළ විට අවශ්ය මානයන්හි පැතිකඩක් සපයන පීඩන මෙවලමක කොටසක් සහ එහි මතුපිට ගුණාත්මකභාවය ලෙස හැඳින්වේ. matrix.සාමාන්යයෙන්, අනුකෘතිය සෑදී ඇත්තේ එය හරහා කපා ඇති නාලිකාවක් සහිත තැටියක ස්වරූපයෙන් වන අතර එහි හරස්කඩ හැඩය තද කළ පැතිකඩෙහි කොටසට අනුරූප විය යුතුය. අනුකෘතියේ විෂ්කම්භය බහාලුම් සහ වැඩ කොටසෙහි මානයන් මත රඳා පවතින අතර, සැලසුම් සහ තාක්ෂණික සලකා බැලීම් මත පදනම්ව අනුකෘතියේ ඝණකම තෝරා ගනු ලැබේ.

අවම ලිහිසි කිරීම සහ සිසිලන අවස්ථා සහිත ඉහළ උෂ්ණත්වවල සහ විශේෂිත බලවේගවල අතිශය දරුණු තත්ව යටතේ ඩයි ක්රියාත්මක වේ. මෙම කොටස මුද්රණ මෙවලම් එකලස් කිරීමේදී ඇතුළත් කර ඇති සියලුම කොටස්වල වඩාත්ම විවේචනාත්මක හා වඩාත්ම යටත් වන ලෙස සැලකේ. සිදුරු ගණන අනුව, matrices තනි සහ බහු නාලිකා වේ. අනුකෘතියේ සිදුරු ගණන තීරණය වන්නේ නිෂ්පාදන වර්ගය සහ මුද්රණ යන්ත්රයේ අවශ්ය ඵලදායිතාව අනුව ය. අනුකෘතියේ සැලසුමට අනුව, ඒවා කණ්ඩායම් දෙකකට බෙදා ඇත: පළමුවැන්න කුහර බිල්ට් එකකින් පයිප්ප ක්රමය මගින් තද කරන ලද ඝන හරස්කඩක හෝ කුහර පැතිකඩවල නිෂ්පාදන ලබා ගැනීම සඳහා වන අතර දෙවැන්න හිස් පැතිකඩ එබීමට භාවිතා කරයි. ඝන බිල්ට් එකකින් සහ මැන්ඩල් (ඒකාබද්ධ න්යාසය) සමඟ අනුකෘතියක එකතුවකි. න්යාසය මුද්රණ නිෂ්පාදනයේ සමෝච්ඡය සාදන අතර එහි මාන නිරවද්යතාවය සහ මතුපිට ගුණාත්මකභාවය තීරණය කරයි.

ෆෙරස් නොවන ලෝහ සහ මිශ්ර ලෝහ වලින් සාදන ලද පයිප්ප සහ සැරයටි තොගයක් එබීම සඳහා, විවිධ වර්ගයේ ඩයි භාවිතා කරනු ලැබේ, ඒවායින් සමහරක් රූපයේ දැක්වේ. 5.25.

සහල්. 5.25. Matrix වර්ග: ඒ- පැතලි; b - රේඩියල්; තුල -ජාතික කණ්ඩායම:

1 - ඇතුල් කරන්න; 2 - ක්ලිප්; g - කේතුකාකාර: 3 - වැඩ කරන කේතුවක්; 4 - ප්රමාණයේ පටිය

එයට ඇතුල් වන ලෝහයේ පැත්තෙන් අනුකෘතියේ ප්ලාස්ටික් කලාපයේ සම්පීඩක කොටසෙහි මතුපිටට වෙනස් හැඩයක් තිබිය හැකිය. න්යාස නාලිකාවට ඇතුල් වන කේතුවේ ප්රශස්ත කෝණය 60-100 ° බව ප්රායෝගිකව තහවුරු කර ඇත. කේතු කෝණය වැඩි වීමත් සමඟ, මිය ගිය කලාප දිස්වන අතර එමඟින් නිෂ්පාදනයට ඇතුළු වීමේ හැකියාව අඩු කරයි.

ප්රමාණයේ කලාපයක් හරහා ගමන් කරන විට නිෂ්පාදනයට එහි අවසාන මානයන් ලැබේ, එහි දිග තීරණය වන්නේ තද කළ ලෝහ වර්ගය අනුව ය. බොහෝ විට, සේවා කාලය වැඩි කිරීම සඳහා, න්යාසය වෙන් කළ හැකි ලෙස සාදා ඇති අතර පටිය දෘඩ මිශ්ර ලෝහ වලින් සාදා ඇත.

න්යාස සෑදී ඇත්තේ ඩයි සහ තාප ප්රතිරෝධී වානේ වලින් (ZKh2V8F, 4KhZM2VFGS, 4Kh4NMVF, 30Kh2MFN) සහ දෘඩ මිශ්ර ලෝහවලින් (VK6, VK15, ZhS6K) අනුකෘති ඇතුළත් කිරීම් වලින්. වානේ matrices matricesdsrzhatsle සෘජුවම පිහිටා ඇත. ඇලුමිනියම් මිශ්ර ලෝහ එබීමේදී, ඝර්ෂණය සහ ඇලවීම අඩු කිරීම සඳහා න්යාස නයිට්රයිඩින්ට ලක් කෙරේ.

දෘඪ සහ තාප ප්රතිරෝධී මිශ්ර ලෝහවලින් සෑදූ න්යාස ද ඇතුළු කිරීම් ආකාරයෙන් භාවිතා වේ 1, ක්ලිප් වල සවි කර ඇත 2 (රූපය 5.26, තුල),මිල අධික ද්රව්ය ඉතිරි කිරීමට පමණක් නොව, matrices වල කල්පැවැත්ම වැඩි කිරීමට ඉඩ සලසයි.

හිස් පැතිකඩයන් එබීම සඳහා, ඒකාබද්ධ න්යාස භාවිතා කරනු ලැබේ (රූපය 5.26), ඒවායේ මෝස්තර වෙල්ඩින් කලාපයේ හැඩය සහ ප්රමාණය සහ බෙදුම්කරුගේ ජ්යාමිතිය අනුව වෙනස් වේ. ඒකාබද්ධ න්යාසවල සියලුම මෝස්තර, එකවර තද කරන ලද නිෂ්පාදන ගණන අනුව, තනි සහ බහු-නාලිකාවට බෙදා ඇත.

සහල්. 5.26. ඒකාබද්ධ න්යාස: ඒ- නෙරා ඇති බෙදුම්කරුවෙකු සහිත අනුකෘතියක්:

1 - ආධාරක ස්ථාවරය; 2 - splitter පනාව; 3 - ඉඳිකටුවක්; 4 - matrix බුෂිං; 5 - ශරීරය; බී- පෙර සැකසූ අනුකෘතිය: මම-බෙදුම්කරු; 2 - අනුකෘතිය; 3 - ලයිනිං; 4 - අනුකෘති රඳවනය; 5 - ක්ලිප්; 6 - ආධාරක වළල්ල; 7 - පින්; 8 - බෙදුම් ඉඳිකටුවක්

තනි නාලිකා න්යාස, සැලසුම මත පදනම්ව, විවිධ වර්ගවල බෙදුම්කරුවන් (ඉදිරිපත්, අර්ධ අවපාත, අවපාත, පැතලි) ඇති අතර කැප්සියුල සහ පාලම ද විය හැකිය. නෙරා ඇති බෙදුම්කරුවෙකු සහිත අනුකෘතියක් (රූපය 5.26, ඒ)වෙල්ඩින් කලාපයට ලෝහයේ නිදහස් ප්රවේශය ඇත. එවැනි න්යාසයක බෙදීමේ කොටස ඉලිප්සයක හැඩය ඇත. එවැනි න්යාසයක් හරහා එබීමේදී, එක් එක් චක්රයෙන් පසු මුද්රණ අවශේෂ ඉවත් කරනු ලබන්නේ එය matrix පුනීලයෙන් ඉරා දැමීමෙන් හෝ ඊළඟ වැඩ කොටස එබීමෙන් ය. මෙම මෙහෙයුම සිදු කරනු ලබන්නේ අනුකෘතියෙන් කන්ටේනරය තියුණු ලෙස ඉවත් කිරීමෙනි.

බොහෝ අවස්ථාවන්හීදී, ඒකාබද්ධ න්යාස සකස් කර ඇත (රූපය 5.26, බී).මෙය ඔවුන්ගේ නඩත්තුව පහසු කරවන අතර ඒවායේ නිෂ්පාදනයේ පිරිවැය අඩු කිරීමට හැකි වේ.

පීඩන උපකරණ සහ මෙවලම් නිරන්තරයෙන් වැඩිදියුණු වෙමින් පවතින අතර එමඟින් මෙම වර්ගයේ ලෝහ සෑදීමේ කාර්යක්ෂමතාව වැඩි කිරීමට හැකි වේ.

පීඩන තාක්ෂණයේ මූලික කරුණු

පීඩන ක්රියාවලිය ඉදිකිරීම ඇතුළත් වේ: පීඩන ක්රමය තෝරාගැනීම; වැඩ ෙකොටස් පරාමිතීන් ගණනය කිරීම (හැඩය, මානයන් සහ එබීම සඳහා සකස් කරන ක්රමය); බිල්ට් උණුසුම් කිරීමේ ක්රමය සහ උෂ්ණත්ව පරාසය සනාථ කිරීම; පීඩන වේගය සහ කල් ඉකුත්වීම මෙන්ම පීඩන බලය ගණනය කිරීම; තාප පිරියම් කිරීම, සෘජු කිරීම, සංරක්ෂණය සඳහා සහායක උපකරණ තෝරාගැනීම මෙන්ම මුද්රණ නිෂ්පාදන සඳහා තත්ත්ව පාලන මෙහෙයුමක් පත් කිරීම.

පීඩන තාක්ෂණයේදී, පළමුවෙන්ම, ලබා දී ඇති මුද්රණ නිෂ්පාදනයේ හරස්කඩ චිත්රයක් විශ්ලේෂණය කර සම්පීඩන වර්ගය සහ ඊට අනුරූප උපකරණ තෝරා ගනු ලැබේ. මෙම අවස්ථාවෙහිදී, මිශ්ර ලෝහ ශ්රේණිය, පැතිකඩෙහි බෙදා හැරීමේ දිග ආරම්භක දත්ත ලෙස සැලකිල්ලට ගනු ලැබේ, නිස්සාරණය කරන ලද පැතිකඩ සඳහා තාක්ෂණික පිරිවිතර වැනි නියාමන ලේඛන සමඟ සියලුම ගණනය කිරීම් සම්බන්ධීකරණය කිරීම, වර්තමාන තත්ත්වය සහ කර්මාන්ත ප්රමිතීන් මත පදනම්ව සම්පාදනය කෙරේ. සැපයුම්කරු සහ පාරිභෝගිකයා අතර එකඟ වූ අතිරේක අවශ්යතා.

තද කිරීමේ ක්රමය සහ එහි විවිධත්වය තෝරා ගැනීම සඳහා, නිෂ්පාදන පරිමාව සහ පාරිභෝගිකයාට නිෂ්පාදන බෙදා හැරීමේ තත්ත්වය සැලකිල්ලට ගනිමින් නිෂ්පාදන සඳහා මූලික දත්ත සහ අවශ්යතා විශ්ලේෂණය කිරීම අවශ්ය වේ. විශ්ලේෂණය මගින් දැනට පවතින පීඩන උපකරණවල තාක්ෂණික හැකියාවන් මෙන්ම පීඩන ලද තත්වයේ පීඩන ලද ලෝහයේ ductility ද ඇගයීමට ලක් කළ යුතුය.

මුද්රණ නිෂ්පාදනයේ භාවිතයේදී, සෘජු සහ ප්රතිලෝම පීඩනය බොහෝ විට භාවිතා වේ. විශාල බෙදා හැරීමේ දිග සහ ව්යුහාත්මක විෂමතාවයේ අවම අගයක් සහිත පැතිකඩ සඳහා, ප්රතිලෝම පීඩන ක්රමය භාවිතා කිරීම සුදුසුය. අනෙක් සියලුම අවස්ථාවන්හිදී, සෘජු ක්රමය භාවිතා කරනු ලැබේ, විශේෂයෙන් විශාල හරස්කඩක් සහිත නිෂ්පාදන සඳහා, බහාලුම් කමිසයේ හරස්කඩේ මානයන් කරා ළඟා වන මානයන් දක්වා.

තිරස් හයිඩ්රොලික් මුද්රණ යන්ත්රවල තාප තද ඇලුමිනියම් මිශ්ර ලෝහවලින් පැතිකඩ, බාර් සහ පයිප්ප නිස්සාරණය කිරීම සඳහා භාවිතා කරන සාමාන්ය තාක්ෂණික යෝජනා ක්රමයක් රූපයේ දැක්වේ. 5.27.

සහල්. 5.27.

එබීම සඳහා වැඩ කොටස වාත්තු කිරීම හෝ විකෘති කිරීම කළ හැකි අතර, එහි පරාමිතීන් තීරණය වන්නේ මුද්රණ නිෂ්පාදනයේ ස්කන්ධයේ එකතුවෙන් සහ මුද්රණ අවධියේදී අපද්රව්යෙනි. වැඩ කොටසෙහි විෂ්කම්භය ගණනය කරනු ලබන්නේ අච්චු නිෂ්පාදනයේ හරස්කඩ ප්රදේශය මත වන අතර එය වැඩ කොටසෙහි වර්ගය (ඉන්ගෝට් හෝ විකෘති වූ අර්ධ නිමි භාණ්ඩය) සහ මුද්රණ බලයට අදාළව නිස්සාරණය කරන ලද ඇඳීම් මිශ්ර ලෝහ සඳහා පිළිගත හැකිය. තවදුරටත් විරූපණයට ලක් නොවන අච්චු සඳහා, අවම ඇඳීම අවම වශයෙන් 10 ක් විය යුතු අතර, තවදුරටත් සකස් කරන ලද අච්චු සඳහා මෙම අගය 5 දක්වා අඩු කළ හැකිය. උපරිම ඇඳීම තීරණය කරනු ලබන්නේ පීඩන බලය, පීඩන මෙවලමෙහි කල්පැවැත්ම මගිනි. සහ ductility පීඩනය ලෝහ. ප්ලාස්ටික් බව වැඩි වන තරමට අවසර ලත් උපරිම දිග වැඩි වේ. බාර් සහ ටියුබ් එබීම සඳහා වන හිස් තැන් සාමාන්යයෙන් පිළිවෙළින් 2-3.5 සහ 1-2.0 අතර දිග විෂ්කම්භය අනුපාතයක් ඇත. පයිප්ප එබීමේදී දිගු වැඩ කොටස් භාවිතා කිරීම බිත්ති ඝණත්වයේ වෙනස සැලකිය යුතු ලෙස වැඩි කිරීමට හේතු වන බව මෙය පැහැදිලි කරයි.

බොහෝ අවස්ථාවන්හීදී, ඉන්ගෝට් එබීම සඳහා හිස් ලෙස භාවිතා කරයි. උදාහරණයක් ලෙස, ඇලුමිනියම් මිශ්ර ලෝහ වලින් ingots ලබා ගැනීම සඳහා, විද්යුත් චුම්භක අච්චුවක අර්ධ අඛණ්ඩ වාත්තු කිරීමේ ක්රමය දැන් බහුලව භාවිතා වේ. මේ ආකාරයෙන් ලබාගත් ඉන්ගෝට් ව්යුහයේ සහ මතුපිට හොඳම ගුණාත්මක භාවයෙන් කැපී පෙනේ. වාත්තු කිරීමෙන් පසු, උසස් තත්ත්වයේ නිෂ්පාදන සඳහා ඉන්ගෝට් සමජාතීයකරණයට ලක් කරනු ලැබේ, ඉන්පසු හිස් තැන් වල ව්යුහය සමජාතීය වේ, ප්ලාස්ටික් බව වැඩි වන අතර එමඟින් පසුකාලීන පීඩන ක්රියාවලිය සැලකිය යුතු ලෙස තීව්ර කිරීමට සහ තාක්ෂණික අපද්රව්ය අඩු කිරීමට හැකි වේ.

ඉන්ගෝට් හැරවීම සහ පීල් කිරීම වාත්තු සම්භවයක් ඇති මතුපිට දෝෂ ඉවත් කළ හැකිය. කෙසේ වෙතත්, ඉන්ගෝට් වල පසුකාලීන උණුසුම පරිමාණ තට්ටුවක් සෑදීමට හේතු වන අතර එමඟින් අච්චු නිෂ්පාදනවල ගුණාත්මකභාවය අඩු වේ. මේ සම්බන්ධයෙන් ගත් කල, වඩාත් effective ලදායී වන්නේ බිල්ට් උණුසුම් හිස්කබල් කිරීමේ ක්රමයයි, එය සමන්විත වන්නේ රත් වූ පසු, විශේෂ හිස්කබල් න්යාසයක් හරහා තල්ලු කරනු ලබන අතර, එහි විෂ්කම්භය ඉන්ගෝට් විෂ්කම්භයට වඩා කුඩා වේ. හිස්කබල් මතුපිට ස්ථරයේ අගය අනුව (රූපය 5.28).

12 3 4 5 6 7 8 9

මම 1 මම මම / /!

සහල්. 5.28. Ingot scalping යෝජනා ක්රමය: 1 - මුද්දර මුද්දරය; 2 - පෝෂක ප්රිස්මය; 3 - ingot; 4 - crimp මාර්ගෝපදේශ අත්; 5 - හිස්කබල් ස්ථරය; 6 - scalping matrix; 7 - හිස්කබල් අනුකෘතියේ ඇමුණුම් ලක්ෂ්යය; 8 - ප්රතිදාන මාර්ගෝපදේශය; 9 - විසර්ජන රෝලර් වගුව

මුද්රණාලය සහ උනුසුම් උපකරණය අතර පිහිටා ඇති වෙනම ස්ථාපනයන් මත හෝ මුද්රණ කන්ටේනරයට ඇතුල් වන ස්ථානයේ කෙලින්ම හිස්කබල් කිරීම සිදු කෙරේ.

විරූපණ කලාපයේ ලෝහය උපරිම ප්ලාස්ටික් තත්වයක පවතින පරිදි පීඩනය අතරතුර ලෝහයේ උෂ්ණත්වය තෝරා ගත යුතුය. ඇලුමිනියම් සහ එහි මිශ්ර ලෝහ 370-500 ° C, තඹ සහ එහි මිශ්ර ලෝහ 600-950 ° C, ටයිටේනියම් සහ නිකල් මිශ්ර ලෝහ 900-1200 ° C සහ වානේ 1100-1280 ° C උෂ්ණත්වයකදී තද කරනු ලැබේ.

පීඩනය අතරතුර ලෝහයේ උෂ්ණත්වය සහ ප්රවාහ අනුපාතය ක්රියාවලියේ ප්රධාන තාක්ෂණික පරාමිතීන් වේ. සාමාන්යයෙන්, මෙම පරාමිතීන් දෙකම මුද්රණ නිෂ්පාදනවල ව්යුහය, ගුණාංග සහ ගුණාත්මකභාවය තීරණය කරන උෂ්ණත්ව-ප්රවේග පාලන තන්ත්රයේ එක් සංකල්පයකට ඒකාබද්ධ වේ. උෂ්ණත්වය සහ වේග තන්ත්රය දැඩි ලෙස පිළිපැදීම උසස් තත්ත්වයේ නිෂ්පාදන ලබා ගැනීම සඳහා පදනම වේ. තඹ මිශ්ර ලෝහවලට වඩා ඉතා අඩු වේගයකින් තද කරන ඇලුමිනියම් මිශ්ර ලෝහ එබීම සඳහා මෙය විශේෂයෙන් වැදගත් වේ.

මුද්රණ නිෂ්පාදනවල තාප පිරියම් කිරීමේ ප්රධාන වර්ග වන්නේ: ඇනීම, දැඩි කිරීම, වයසට යාම.

එබීමෙන් සහ තාප පිරියම් කිරීමෙන් පසු, මුද්රණ නිෂ්පාදනවල දිග සහ හරස්කඩ විකෘති විය හැකිය. මුද්රණ නිෂ්පාදනවල හැඩය විකෘති කිරීම තුරන් කිරීම සඳහා, ස්ට්රෙච්ං ස්ට්රයිටින් මැෂින්, පයිප්ප රෝලිං මැෂින් සහ රෝලර් ස්ට්රයිටින් යන්ත්ර භාවිතා කරයි.

මුද්රණ නිෂ්පාදන වාණිජමය පෙනුමක් ලබා දීම සඳහා, ඒවායේ මතුපිටට සලකනු ලැබේ, එහි ප්රති result ලයක් ලෙස ලිහිසි තෙල්, පරිමාණය සහ විවිධ මතුපිට දෝෂ ඉවත් කරනු ලැබේ. මෙම මෙහෙයුම් වලදී විශේෂ ස්ථානයක්, නිම කිරීම ලෙස හැඳින්වේ, කැටයම් කිරීම සඳහා ලබා දී ඇත. මුද්රණ නිෂ්පාදන ගණනාවක් සඳහා, ප්රධාන වශයෙන් ඇලුමිනියම් මිශ්ර ලෝහ වලින්, අලංකාර අරමුණු සඳහා මෙන්ම ආරක්ෂිත ආලේපනයක් සඳහා ඇනෝඩීකරණය (සන්නායක මාධ්යයක ධ්රැවීකරණය මගින් මුද්රණ නිෂ්පාදන මතුපිට පටලයක් නිර්මාණය කිරීමේ ක්රියාවලිය) සිදු කෙරේ. මුද්රණ නිෂ්පාදන ඇනෝඩීකරණය කිරීමේ තාක්ෂණික ක්රියාවලිය සමන්විත වන්නේ ඩීග්රීස් කිරීම, කැටයම් කිරීම, සේදීම, දීප්තිමත් කිරීම, ඇනෝඩීකරණය කිරීම, ඇනෝඩ පටලයක් වියළීම සහ යෙදීම ය.

මුද්රණ නිෂ්පාදන දිගට කැපීම සහ යාන්ත්රික පරීක්ෂණ සඳහා සාම්පල කැපීම විවිධ ආකාරවලින් සිදු කෙරේ. චක්රලේඛය කියත් මත වඩාත් පොදු කැපීම කැපුම් කපනයන් වේ.

තාක්ෂණික පාලන දෙපාර්තමේන්තුවේ සේවය විසින් කැපීම සහ පිළිගැනීමෙන් පසුව, මුද්රණ නිෂ්පාදන බොහොමයක් සංරක්ෂණය කර බහාලුම්වල ඇසුරුම් කර ඇත. මුද්රණ නිෂ්පාදනවල තෙල් සහිත පැකට්ටුවක් තෙල් සහිත කඩදාසි වලින් සාදන ලද ඝන ලියුම් කවරයක තබා ඇති අතර එමඟින් ලෝහයට සෘජු ලෝහ-දැව ස්පර්ශය සහ තෙතමනය විනිවිද යාම ඉවත් කරයි.

5 වන පරිච්ඡේදය සඳහා ප්රශ්න සහ කාර්යයන් පාලනය කරන්න

- 1. "එබීම" යන යෙදුම නිර්වචනය කර මෙම ක්රියාවලියේ සාරය පැහැදිලි කරන්න.

- 2. විරූපණ කලාපයේ එබීමේදී සාක්ෂාත් කරගනු ලබන්නේ ආතති තත්වයේ කුමන යෝජනා ක්රමයද?

- 3. බාර් සහ ටියුබ් පෙරළීමට සාපේක්ෂව පීඩන ක්රියාවලියේ වාසි සහ අවාසි ලැයිස්තුගත කර අදහස් දක්වන්න.

- 4. එබීම සඳහා වඩාත් සුදුසු ප්රදේශ ලැයිස්තුගත කරන්න.

- 5. එබීමේදී දික් වීමේ අනුපාතය ගණනය කිරීමට භාවිතා කළ හැකි සූත්ර මොනවාද?

- 6. විකෘති වීමේ සාපේක්ෂ උපාධිය සහ දිගු අනුපාතය සම්බන්ධ වන්නේ කෙසේද?

- 7. එබීමේ වේගය දැන ගැනීම, කල් ඉකුත් වීමේ වේගය තීරණය කළ හැක්කේ කෙසේද?

- 8. එබීමේ ප්රධාන ක්රම ලැයිස්තුගත කරන්න.

- 9. සෘජු පීඩනයේ ලක්ෂණ විස්තර කරන්න.

- 10. සෘජු පීඩනයට සාපේක්ෂව ප්රතිලෝම එබීමේ වාසි මොනවාද?

- 11. අර්ධ අඛණ්ඩ පීඩනය යනු කුමක්ද?

- 12. අර්ධ අඛණ්ඩ පීඩනය සඳහා මුද්රණ සෝදන යන්ත්රයේ සැලසුම් ලක්ෂණය කුමක්ද?

- 13. කොන්ත්රාත් ක්රමයට අනුව අඛණ්ඩව එබීමේ මූලධර්මය විස්තර කරන්න.

- 14. පීඩන ක්රියාවලියේ අදියර මොනවාද?

- 15. එබීමේදී මුද්රණ සින්කර් සෑදීම විස්තර කරන්න.

- 16. මුද්රණ අවශේෂ ප්රමාණය තීරණය කරන ප්රධාන රටා ලැයිස්තුගත කරන්න.

- 17. එබීමේදී මුද්රණ අවශේෂ ප්රමාණය අඩු කරන ක්රම මොනවාද?

- 18. පයිප්ප එබීමේදී මැන්ඩල් ඉඳිකටුවක අරමුණ කුමක්ද?

- 19. සෘජු හා ප්රතිලෝම ක්රම මගින් පයිප්ප නිස්සාරණය සංසන්දනය කිරීම.

- 20. වෑල්ඩින් සමඟ නල එබීම ක්රියාවලිය සංවිධානය කර ඇත්තේ කෙසේද?

- 21. තනි නාලිකා සංයෝජනයක් හරහා පයිප්ප එබීමේදී මෙවලම් සැකසුම විස්තර කරන්න.

- 22. ඒකාබද්ධ matrix හි සැලසුම් ලක්ෂණය කුමක්ද?

- 23. බහු නාලිකා අනුකෘතියක් හරහා එබීමේ ලක්ෂණ ලැයිස්තුගත කරන්න.

- 24. බහු නාලිකා එබීම සමඟ තනි නාලිකා එබීම ආදේශ කිරීම සුදුසු වන්නේ කුමන අවස්ථා වලදීද?

- 25. බහු නාලිකා එබීම සඳහා දිගු අනුපාතය ගණනය කිරීම සඳහා සූත්රය ලබා දෙන්න.

- 26. එබීමේ බල කොන්දේසි තීරණය කිරීම අවශ්ය වන්නේ ඇයි?

- 27. එබීමේ බල කොන්දේසි නිර්ණය කිරීමේ ක්රම මොනවාද?

- 28. එබීමේ බල තත්වයන්, ඒවායේ වාසි සහ අවාසි නිර්ණය කිරීම සඳහා ප්රධාන පර්යේෂණාත්මක ක්රම විස්තර කරන්න.

- 29. පීඩන බලය ඇගයීම සඳහා විශ්ලේෂණ ක්රම නම් කර විස්තර කරන්න.

- 30. මුද්රණාලයේ සම්පූර්ණ බලයේ සංරචක මොනවාද?

- 31. පීඩන බලයේ විශාලත්වයට බලපාන ප්රධාන සාධක මොනවාද?

- 32. පීඩන වේගයන් තෝරා ගන්නා මූලික මූලධර්ම ලැයිස්තුගත කරන්න.

- 33. හයිඩ්රොලික් මුද්රණ ස්ථාපනයක සාමාන්ය සැලසුම විස්තර කරන්න.

- 34. පීඩනය සඳහා භාවිතා කරන හයිඩ්රොලික් මුද්රණ වර්ග මොනවාද?

- 35. හයිඩ්රොලික් සැරයටිය පැතිකඩ සහ පයිප්ප පැතිකඩ මුද්රණ යන්ත්ර ක්රියාත්මක කිරීමේ මූලධර්මය පැහැදිලි කරන්න.

- 36. පීඩන මෙවලම් කට්ටලයට ඇතුළත් කර ඇත්තේ කුමක්ද?

- 37. කන්ටේනරයේ අරමුණ සහ සැලසුම විස්තර කරන්න.

- 38. පීඩන මෙවලම් නිෂ්පාදනය සඳහා භාවිතා කරන වානේ මොනවාද.

- 39. පීඩනය සඳහා භාවිතා කරන ඩයි වර්ග මොනවාද?

- 40. පීඩන ක්රියාවලියක් වර්ධනය කිරීමේ ක්රියා පටිපාටිය කුමක්ද?

- 41. ඇලුමිනියම් අච්චු නිෂ්පාදන එබීම සඳහා තාක්ෂණික යෝජනා ක්රමයට ඇතුළත් කර ඇති මෙහෙයුම් මොනවාද?

- 42. මාධ්ය නිවේදන සංස්කරණය කරන්නේ කෙසේද?

- 43. ඇලුමිනියම් මුද්රණ නිෂ්පාදන ඇනෝඩීකරණය කරන්නේ කුමක් සඳහාද?

සෙරමික්, බේකලයිට්, වල්කනයිට් සහ අනෙකුත් බන්ධන මත ඉහළ ඇඹරුම් සහ ඔප දැමීමේ රෝදවල මුදු හිස් නිෂ්පාදනය කිරීමට උපාංගය සැලසුම් කර ඇත. තිරස් මාර්ගෝපදේශ සහිත සිරස් චලනය වීමේ හැකියාව සමඟ ස්ථාපනය කර ඇති නිවාසයක් එහි අඩංගු වේ. නිවාසය ඇතුළත අච්චු තහඩු සහිත මැන්ඩලයක් ඇත. නිවාසවල සිරස් චලනය කිරීමේ යාන්ත්රණය දෙකක් රාක්ක ගියර් ආකාරයෙන් සාදා ඇත. එක් රේල් පීලි උපාංගයේ පහළ මාර්ගය මත සවි කර ඇත, දෙවන - ඉහළ එක මත. ගියර් තිරස් මාර්ගෝපදේශවලට සම්බන්ධ වේ. උපාංගය උස රවුම් ඝනත්වයේ වෙනස අඩු කිරීමට ඉඩ සලසයි. 2 අසනීප.

නව නිපැයුම උල්ෙල්ඛ කර්මාන්තයට සම්බන්ධ වේ, විශේෂයෙන් සෙරමික්, බේකලයිට්, ගිනිකඳු සහ අනෙකුත් බන්ධන මත ඉහළ උල්ෙල්ඛ ඇඹරුම් සහ ඔප දැමීමේ රෝදවල මුදු හිස් නිෂ්පාදනය සඳහා උපාංග. මැන්ඩලයක සවි කර ඇති නිවාස, ඉහළ සහ පහළ අච්චු තහඩු ඇතුළුව ඇඹරුම් රෝදවල හිස් තැන් ඒක පාර්ශවීය අච්චු ගැසීම සඳහා උපකරණයක් දනී. ඒකපාර්ශ්වික එබීම සඳහා නිර්මාණය කර ඇති මෙම උපාංගයේ අවාසිය නම් සීමිත තාක්ෂණික හැකියාවන් ය, මන්ද යත් මිලිමීටර් 50 හෝ ඊට වැඩි උසකින් යුත් මුදු හිස් තැනීමේදී හිස් තැන් වල ඒකාකාර dens නත්වය සහතික කළ නොහැකි බැවින් ඒකාකාරී යාන්ත්රික උසින් නිමි කවවල ගුණාංග සහ ඒවායේ අවශ්ය ගුණාත්මකභාවය. නිශ්චිත උපාංගය පොදු කාර්ය හයිඩ්රොලික් මුද්රණාලයක මේසය මත ස්ථිරව ස්ථාපනය කර ඇත. මෙම නඩුවේ ඉහළ හිස් තැන් එබීම කළ නොහැක, මන්ද ආරම්භක ස්කන්ධය උපාංගයට පැටවීමට සහ උපාංගයෙන් සංයුක්තය තල්ලු කිරීමට නොහැකි බැවිනි (පොදු කාර්ය මුද්රණාලයක වැඩ කරන අවකාශය කුඩා වේ). සිරස් අතට චංචල නිවාසයක්, ඉහළ අච්චු තහඩුවක්, මැන්ඩරයක්, පහළ අච්චු තහඩුවක් සහ මාර්ගෝපදේශ සහ ප්රත්යාස්ථ මූලද්රව්ය අඩංගු නිවාස චලන යාන්ත්රණයක් ඇතුළුව, පෙර-එබීම සහිත උල්ෙල්ඛ රෝදවල හිස් තැන් ඒකපාර්ශ්විකව එබීම සඳහා උපාංගයක් ද ප්රසිද්ධය. පූර්ව එබීම සමඟ ඒකපාර්ශ්වික එබීම සඳහා නිශ්චිත උපාංගය, ප්රතිඵලයක් වශයෙන් හිස් තැන් වල අසමාන ඝනත්වය අර්ධ වශයෙන් ඉවත් කරන අතර පීඩන ක්රියාවලියේ තාක්ෂණික හැකියාවන් පුළුල් කරයි. ඒ අතරම, ඉහළ අච්චු තහඩුව ආධාරයෙන් ඒකපාර්ශ්වික එබීම අවසන් කිරීමේ අදියරේදී, අනුකෘතියේ පහළට චලනය වීම හේතුවෙන් අච්චු වැලි පහළ අච්චු තහඩුව මගින් පූර්ව තද කර ඇත. මෙම අවස්ථාවෙහිදී, උපාංගය එහි තාක්ෂණික හැකියාවන් සීමා කරන පොදු කාර්ය මුද්රණ මේසයක් මත ස්ථිරවම ස්ථාපනය කර ඇත. පෙර-එබීම සමඟ වැඩ කොටස් ඒකපාර්ශ්විකව එබීම සඳහා නිර්මාණය කර ඇති උපාංගයේ සැලකිය යුතු අවාසියක් නම්, ඉහළ සහ පහළ අච්චු තහඩු මගින් අනුකෘතියේ ගමන් කරන විවිධ මාර්ගයයි, එනම් අච්චු වැලි විවිධ සම්පීඩනය මෙන්ම විවිධ බලවේග ක්රියා කරයි. ඉහළ සහ පහළ අච්චු තහඩු වලින් එබීම. එපමණක් නොව, උත්සාහයේ මෙම වෙනස උපාංගයේ මිශ්රණය පිරවීමේ උස සහ පීඩනයේ උස මත රඳා පවතී. මෙම අඩුපාඩුව උසින් ඔවුන්ගෙන් ලබාගත් උල්ෙල්ඛ රෝදවල සංයුක්තවල ඝනත්වය සහ යාන්ත්රික ගුණවල (ශක්තිය සහ දෘඪතාව) විෂමතාවයේ සැලකිය යුතු වෙනසක් ඇති කරයි. තාක්ෂණික සාරය සහ යෝජිත නව නිපැයුමට ළඟා කර ගත් බලපෑම වන්නේ තිරස් මාර්ගෝපදේශ මත සවි කර ඇති ශරීරයක් ඇතුළුව උල්ෙල්ඛ රෝදවල හිස් තැන් එබීමේ උපකරණයකි, එහි ඇතුළත ඉහළ සහ පහළ අච්චු තහඩු සවි කර ඇති මැන්ඩලයක් ඇත, යාන්ත්රණයකි. සිරුරේ සිරස් චලනය සහ තිරස් මාර්ගෝපදේශ සඳහා, පහළ අච්චු තහඩුව සඳහා නැවතුම් සහිත පහළ හරස් ශීර්ෂයක් සහ එය මත සවි කර ඇති පන්ච් සමඟ ඉහළ ගමන් මාර්ගයේ සිරස් චලනය වීමේ හැකියාව සමඟ සවි කර ඇත. මෙම උපකරණය තුළ, පළමුව, ඒකපාර්ශ්වික එබීමේ ක්රියාවලිය ඉහළ අච්චු තහඩුව මගින් සිදු කරනු ලබන අතර, පසුව, ශරීරය පහළට ගෙනයාමෙන් ප්රත්යාස්ථ මූලද්රව්ය සම්පීඩනය කිරීමෙන් පසු, උල්ෙල්ඛ මිශ්රණය පහළ අච්චුව මගින් පෙර පීඩනයට ලක් වේ. තහඩුව. නමුත් පූර්ව පීඩනය උසින් වැඩ කොටස්වල ඒකාකාර ඝනත්වය සහතික නොකරයි. මේ අනුව, ආසන්නතම ඇනෙලොග්හි ප්රධාන අවාසිය නම්, උසින් වැඩ කොටස්වල අසමාන ඝනත්වය වන අතර, එහි ප්රතිඵලයක් වශයෙන්, විවිධ යාන්ත්රික ගුණාංග, මූලික වශයෙන් උසින් ඔවුන්ගෙන් ලබාගත් උල්ෙල්ඛ රෝදවල ශක්තිය සහ දෘඪතාවයි. තාක්ෂණික ප්රතිඵලය වන්නේ රවුම්වල උසෙහි ඝනත්ව විචලනය අඩු කිරීමයි (ඝනත්වය ශරීරයේ ඒකක පරිමාවකට ස්කන්ධයට සමාන වේ). මෙම ද්රාවණයේ ඝනත්වයේ වෙනස යටතේ රවුමේ සම්පූර්ණ උස පුරා මෙම ඝනත්වයේ සංඛ්යාත්මක අගයන්හි උච්චාවචනයන් අඩුවීමක් ලෙසත්, එහි ප්රතිඵලයක් ලෙස රවුමේ උස දිගේ දෘඪතාවේ උච්චාවචනයන් අඩුවීමක් ලෙසත් වටහාගෙන ඇත. මෙම කාර්යය සාක්ෂාත් කරගනු ලබන්නේ උල්ෙල්ඛ රෝදවල හිස් තැන් එබීම සඳහා වන උපාංගයේ, තිරස් මාර්ගෝපදේශ මත සවි කර ඇති නිවාසයක් අඩංගු වන අතර, එහි ඇතුළත ඉහළ සහ පහළ අච්චු තහඩු සහිත මැන්ඩලයක් සවි කර ඇති අතර, සිරස් චලනය සඳහා යාන්ත්රණයක් ඇත. නිවාස සහ තිරස් මාර්ගෝපදේශ, පහළ තහඩුව සඳහා නැවතුම් සහිත පහළ ගමන් මාර්ගයක් සවි කර ඇති අතර, නව නිපැයුමට අනුව, සිරුරේ සිරස් චලනය සඳහා යාන්ත්රණය, එය මත සවි කර ඇති පන්ච් සමඟ ඉහළ ගමන් මාර්ගයේ සිරස් චලනය වීමේ හැකියාව සමඟ ස්ථාපනය කර ඇත. සහ තිරස් මාර්ගෝපදේශ දෙකක් රාක්ක ගියර් ආකාරයෙන් සාදා ඇති අතර, එහි එක් රේල් පීල්ලක් පහළ මාර්ගයෙහි සවි කර ඇත, දෙවැන්න - ඉහළ ගමන් මාර්ගයේ සහ ගියර් තිරස් මාර්ගෝපදේශවලට සම්බන්ධ වේ. තිරස් මාර්ගෝපදේශ සමඟ ශරීරයේ සිරස් චලනය කිරීමේ යාන්ත්රණය ද්විත්ව රාක්ක ගියර් ස්වරූපයෙන් සාදා ඇති බැවින් ඉහළ චංචල හරස් හිසෙහි චලනය ශරීරයේ පහළට චලනය සමඟ තිරස් මාර්ගෝපදේශ සමඟ සම්බන්ධ කිරීමට හැකි වේ. තවද, යාන්ත්රික නීති වලින් පහත පරිදි (cf. Yablonsky A.A., Nikiforova V.M. න්යායික යාන්ත්රික පාඨමාලාව. 1 කොටස - එම්. : උසස් පාසල, 1977, පි. 234, අත්තික්කා. 310), උපාංගයේ පන්ච්, ඉහළ ගමන් මාර්ගයේ සවි කර ඇති අතර, එය මත සවි කර ඇති රේල් පීලි, ගියර්වල වේගය මෙන් දෙගුණයක වේගයකින් පහළට ගමන් කරනු ඇත, එබැවින් වේගය උපාංගයේ සිරුරේ. ඉහළ පන්ච් සහ ශරීරයේ පහළට චලනය වන වේගයේ එවැනි අනුපාතයක්, පන්ච් සහ ඉහළ අච්චු තහඩුව අතර මෙන්ම පහළ අච්චු තහඩුව සහ පහළ අච්චු තහඩුවේ නැවතුම් අතර එකම දුරක් ලබා දී ඇත. පහළ ගමන් මාර්ගය, එකම දුරකට සකසා ඇති අතර, ඉහළ සහ පහළ තහඩු වලින් සමාන අඩු කිරීම් සහිත උල්ෙල්ඛ මිශ්රණයේ ද්වි-පාර්ශ්වික එබීම සහතික කරනු ඇත. ද්විපාර්ශ්වික එබීම, එහි කොටස සඳහා, වැඩ කොටසෙහි ඒකාකාර ඝනත්වය, එහි යාන්ත්රික ගුණාංගවල ඒකාකාරිත්වය සහතික කරනු ඇති අතර, ඒ අනුව, ලබාගත් ඉහළ උල්ෙල්ඛ රෝදවල ගුණාත්මකභාවය වැඩි දියුණු කරනු ඇත. යෝජිත උපාංගය Fig.1 - 2 හි දක්වා ඇත, එහිදී Fig. 1 මඟින් උපාංගයේ සාමාන්ය දර්ශනය (පූරණය වන ස්ථානයේ සිට බලන්න) ආරම්භක ස්ථානයේ (වම් පැත්ත) සහ එබීමේ ආරම්භයේ (දකුණු පැත්ත) රූපයේ දැක්වේ. 2 - උපාංගයේ දර්ශනය (ඉදිරිපස දර්ශනය) එබීමේ ආරම්භයේ (වම් පැත්ත) සහ එබීම අවසානයේ (දකුණු පැත්ත). උල්ෙල්ඛ රෝදවල හිස් තැන් එබීම සඳහා වන උපාංගයට රෝද 2 සහිත නිවාස 1 ඇතුළත් වන අතර එහි ඇතුළත ඉහළ 4 සහ පහළ 5 අච්චු තහඩු සහිත මැන්ඩ්රල් 3 තබා ඇත. ශරීරය 1 එහි රෝද 2 සමඟ සවි කර ඇත 2 තිරස් මාර්ගෝපදේශ (රේල් පීලි) මත 6 පාදක තහඩුව මත සවි කර ඇත 7. ඉහළ සහ පහළ ගමන් මාර්ග ඇත 8 සහ 9. ඉහළ traverse 8 සිරස් චලනය වීමේ හැකියාව ඇතිව සාදා ඇත. තිරස් මාර්ගෝපදේශ (රේල් පීලි) 6 සමඟ සිරුරේ සිරස් චලනය සඳහා යාන්ත්රණය 1 රාක්ක 10, 11 සහ ගියර් 12 ආකාරයෙන් සාදා ඇත. රාක්ක 10 උපාංගයේ පහළ ගමන් 9 හි සවි කර ඇත, ස්ලයිට් 11 මත. ඉහළ ගමන් මාර්ගය 8. ගියර් 12 තිරස් මාර්ගෝපදේශ සහිත පාදක තහඩුවකින් 7 සම්බන්ධ කර ඇත. උපාංගය පහත පරිදි ක්රියා කරයි. පැටවීමේ ස්ථානයේ (පෙන්වා නැත) නිවාස 1 හි වළයාකාර කුහරය තුළ, අච්චු වැලි 15 පහළ අච්චු තහඩුව 5 මතට පටවනු ලැබේ, ඉහළ අච්චු තහඩුව 4 එය මත ස්ථාපනය කර ඇත. ඊට පසු, තිරස් මාර්ගෝපදේශ ඔස්සේ ( රේල් පීලි) 6, නිවාස 1 උපාංගයේ වැඩ කරන ප්රදේශයට සකසා ඇත (රූපය 1 සහ 2). ධාවක උපාංගය සක්රිය කරන්න (රූපය 1 - 2 පෙන්වා නැත). මෙම අවස්ථාවේ දී, ඉහළ traverse 8, පන්ච් 13 සහ slats 11 සමඟ එක්ව පහළට ගමන් කිරීමට පටන් ගනී. ඒ අතරම, ගියර් 12 සහ රාක්ක 10, ගියර් 12, පාදක තහඩුව 7, තිරස් මාර්ගෝපදේශ (රේල්) 6, රෝද 2 සහ ශරීරය 1 සමඟ රාක්ක 11 අන්තර්ක්රියා කිරීම හේතුවෙන්. ආරම්භක ස්ථානයේ සිට (රූපය 1 හි වම් කොටස. ) ඉහළ අච්චු තහඩුව 4 සමඟ ස්පර්ශ වන මොහොත දක්වා, පන්ච් 13 පන්ච් 13 සමඟ එකවරම ශරීරය 1 පහළට යන බැවින්, 2h 1 ට සමාන මාර්ගයක් පසු කරයි. මෙම අවස්ථාවේ දී, උපාංගයේ ශරීරය 1, මැන්ඩල් 3, ඉහළ සහ පහළ අච්චු තහඩු 4 සහ 5 සහ උල්ෙල්ඛ මිශ්රණය 15 සමඟ එක්ව h 1 ට සමාන මාර්ගයක් පසු කරයි. h 1 =h 2 , h 2 යනු පහළ අච්චු තහඩුව 5 සහ ආධාරක 14 අතර ඇති දුර නම්, මේ මොහොතේ තහඩු 5 ආධාරක 14 සමඟ ස්පර්ශ වේ. පන්ච් 13 ඉහළ අච්චුව ස්පර්ශ කළ මොහොතේ සිට. තහඩු 4 සහ පහළ අච්චු තහඩුව 5 නැවතුම් 14 පීඩන ක්රියාවලිය ආරම්භ වේ. එබීමේදී, අච්චු වැලි 15 පන්ච් 13 (රූපය 2) සමඟ පහළට ගමන් කරන විට ඉහළ අච්චු තහඩුව 4 මගින් h අගයෙන් සම්පීඩිත වන අතර මෙම අගය h චලනය කිරීමෙන් පහළ අච්චු තහඩුව 5 මගින් h අගයෙන් සම්පීඩිත වේ. 16 එබීම සමඟ ශරීරය 1 පහළට. මෙම අවස්ථාවේ දී, පන්ච් 13, ඉහළ අච්චු තහඩුව 4 සමඟ එක්ව, 2h ට සමාන මාර්ගයක් ගමන් කරයි. තද කිරීමේ මෙහෙයුම අවසන් වූ පසු, ශරීරය 1, රෝද 2, තිරස් මාර්ගෝපදේශ 6 සහ තහඩු 7 සමඟ ඉහළට චලනය වීම හේතුවෙන් රාක්ක 10, 11 සහ ගියර් 12 මගින් ඒවායේ මුල් ස්ථානයට ආපසු යවනු ලැබේ. ගමන් මාර්ගය 8. ඉන්පසුව, තිරස් මාර්ගෝපදේශ 6 ඔස්සේ, රෝද 2 මත ඇති සිරුර 1 ස්ථානයට එබීම නිස්සාරණයට ලබා දෙනු ලැබේ 16. 100 x 80 x 32 mm මානයන් සහිත සෙරමික් බන්ධනයක් මත ඉලෙක්ට්රෝකොරන්ඩම් උල්ෙල්ඛ රෝදවල වැඩ කොටස් එබීම සඳහා මූලාකෘති උපාංගයකි. (GOST 2424-83) සංවර්ධනය කර ඇත. මෙම උපාංගය පහත සඳහන් ලක්ෂණ සහිත රාක්ක දෙකක යාන්ත්රණ වලින් සමන්විත වේ: - චංචල රේල් පීලි වල දිග 800 mm රාක්කයේ දිග 300 mm, ඒවායේ හරස්කඩ 25x25 mm, ද්රව්ය 40X; - ස්ථාවර රේල් පීලි වල දිග 400 mm, රාක්කයේ දිග 300 mm, ඒවායේ හරස්කඩ 25x25 mm, ද්රව්ය 40X; - ගියර් වල තාර කවයේ විෂ්කම්භය 80 mm, දත් ගණන 40, දත් මොඩියුලය 2 mm, ද්රව්යය 35X; - මිලිමීටර් 25 ක විෂ්කම්භයක් සහිත වානේ 45 වලින් සාදන ලද ගියර් අක්ෂ මූලික තහඩුවට වෑල්ඩින් කර ඇත. තාප පිරියම් කිරීමේ මෙහෙයුමෙන් පසු මූලාකෘති උපාංගයේ ලබාගත් හිස් තැන් GOST 25961-83 අනුව යාන්ත්රික ගුණාංග පාලනය කිරීමට යටත් විය. "ශබ්ද 107-01" උපකරණය භාවිතයෙන් ධ්වනි ක්රමය මගින් රෝදවල දෘඪතාව තීරණය කරන ලදී. පාලන ප්රතිඵල පෙන්නුම් කළේ දෘඪතාව රවුම් උසින් ඒකාකාර වන අතර, යන්ත්රෝපකරණ පසු ඔවුන්ගේ ගුණාත්මක භාවය Chelyabinsk උල්ෙල්ඛ බලාගාරයේ සම්මත අවශ්යතා සපුරාලයි. යෝජිත උපාංගය සෙරමික්, බේකලයිට් සහ ගිනිකඳු බන්ධන මත ඉහළ (උස 50 සිට 300 mm හෝ ඊට වැඩි) ඇඹරුම් රෝද නිෂ්පාදනය සඳහා භාවිතා කිරීම යෝග්ය වේ. තොරතුරු මූලාශ්ර 1. උල්ෙල්ඛ සහ දියමන්ති කර්මාන්ත ව්යවසායන් සඳහා උපකරණ සහ උපකරණ /V. A. Rybakov, V.V. Avakyan, O.S. Masevich සහ වෙනත් අය - L.: Mashinostroenie, p. 154 -155, fig.6.1. 2. Ibid., පි. 155, fig.6.2. 3. පේටන්ට් RU 2095230 C1, B 24 D 18/00, 1997.

ඔබ ඇලුමිනියම් තීරුව සහ රවුම් නිස්සාරණය ගැන උනන්දුද? සැපයුම්කරු Evek GmbH පුළුල් පරාසයක දැරිය හැකි මිලකට ඇලුමිනියම් මිලදී ගැනීමට ඉදිරිපත් කරයි. අපි මහාද්වීපයේ ඕනෑම ස්ථානයකට නිෂ්පාදන බෙදා හැරීම ලබා දෙන්නෙමු. මිල ප්රශස්ත වේ.

නිෂ්පාදනය

එබීමෙන් පයිප්ප ඇතුළු ඕනෑම හරස්කඩක තොග නිෂ්පාදන ලබා ගැනීමට හැකි වේ;

එබීමෙන් මුල් වැඩ කොටසෙහි මතුපිට හොඳම ගුණාත්මකභාවය සහතික කරයි;

එබීම දිග දිගේ ද්රව්යයේ යාන්ත්රික ගුණාංගවල ශ්රේෂ්ඨතම ඒකාකාරිත්වය සපයයි; මෙම ක්රියාවලිය පහසුවෙන් ස්වයංක්රීයව සහ අඛණ්ඩ මාදිලියේ ඇලුමිනියම් සහ එහි මිශ්ර ලෝහවල ප්ලාස්ටික් විරූපණයට ඉඩ සලසයි. සැපයුම්කරු Evek GmbH පුළුල් පරාසයක දැරිය හැකි මිලකට ඇලුමිනියම් මිලදී ගැනීමට ඉදිරිපත් කරයි. අපි මහාද්වීපයේ ඕනෑම ස්ථානයකට නිෂ්පාදන බෙදා හැරීම ලබා දෙන්නෙමු. මිල ප්රශස්ත වේ.

ඉදිරි සහ ආපසු එබීම

පළමු අවස්ථාවේ දී, ලෝහ ප්රවාහයේ දිශාව විකෘති කිරීමේ මෙවලම චලනය වන දිශාව සමග සමපාත වේ, දෙවනුව, එය එයට ප්රතිවිරුද්ධ වේ. පසුපස පීඩන බලය සෘජු පීඩනයට වඩා වැඩි ය (එය මිශ්ර ලෝහයේ සීතල හෝ උණුසුම් තත්වයක සිදු කරන්නේද යන්න නොසලකා), නමුත් නිමි භාණ්ඩයේ මතුපිට ගුණාත්මකභාවය ද ඉහළ ය. එබැවින්, වැඩි වූ සහ ඉහළ නිරවද්යතාවයකින් යුත් ඇලුමිනියම් බාර් නිෂ්පාදනය සඳහා මෙන්ම කෙටි දිගකින් යුත් රෝල් කරන ලද නිෂ්පාදන සඳහා ප්රතිලෝම පීඩනය භාවිතා කරනු ලැබේ, වෙනත් අවස්ථාවල දී සෘජු පීඩනය භාවිතා වේ. එබීමේදී ලෝහයේ ආතති-ආතති තත්වය යනු ඇලුමිනියම් ඉහළම ductility ඇති විස්තීර්ණ ඒකාකාර නොවන සම්පීඩනයකි. එබැවින්, මෙම තාක්ෂණයට ප්රායෝගිකව සීමාකාරී විරූපණයන් සඳහා සීමාවන් නොමැත.

උණුසුම් විරූපණය

උණුසුම් පීඩන තාක්ෂණයේ දී, විරූපණය ආරම්භ වීමට පෙර, වැඩ කොටස විශේෂ අඛණ්ඩ විදුලි උදුන් තුළ රත් කරනු ලැබේ. උනුසුම් උෂ්ණත්වය ඇලුමිනියම් මිශ්ර ලෝහයේ වෙළඳ නාමය මත රඳා පවතී. ක්රියාවලියේ අනෙකුත් සියලුම මෙහෙයුම් සීතල පීඩනයට සමාන වේ.

සීතල විරූපණය

අධික ලෙස ඇලෙන සුළු ඇලුමිනියම් මිශ්ර ලෝහ සඳහා (උදාහරණයක් ලෙස, AD0 හෝ A00), විරූපණය සීතල තත්වයක සිදු කෙරේ. වටකුරු හෝ හතරැස් හරස්කඩකින් යුත් ඇලුමිනියම් කම්බි සැරයටිය මතුපිට අපද්රව්ය සහ ඔක්සයිඩ් පටල වලින් පිරිසිදු කර, අධික ලෙස ලිහිසි කර, පීඩන ඩයි වලට පෝෂණය වේ. එහිදී එය මුද්රණ බැටළුවකින් අහුලා ගන්නා අතර එය මුලින්ම කන්ටේනරය තුළට තල්ලු කරයි, පසුව තාක්ෂණික පීඩන බලය වැඩි වීමත් සමඟ න්යාසයකට, හරස්කඩ අවසාන සැරයටියේ හරස්කඩට අනුරූප වේ. කලින් සඳහන් කළ පරිදි ප්රවාහයේ දිශාව තීරණය කරනු ලබන්නේ එබීමේ ක්රමය මගිනි. නිෂ්පාදන උපකරණ ලෙස මම තිරස් ආකාරයේ විශේෂ තීරු විදින හයිඩ්රොලික් මුද්රණ භාවිතා කරමි.

සංස්කරණය කරන්න

පීඩන චක්රය අවසන් වූ පසු, ඇලුමිනියම් තීරුව සෘජු මුද්රණ යන්ත්රයකට සපයනු ලැබේ, එහිදී ලෝහයේ අවශේෂ ආතතීන් පැවතීම හේතුවෙන් තීරුවේ අක්ෂයේ වක්රය වැනි දෝෂයක් ඉවත් කරනු ලැබේ. ප්රමාණයට කැපීම සහ පසුව තීරුව කැපීම මගින් සෘජු කිරීම සිදු කෙරේ.

මිලදී ගන්න. සැපයුම්කරු, මිල

ඇලුමිනියම් බාර් සහ කවයන් නිෂ්පාදනය කිරීමට ඔබ කැමතිද? නිෂ්පාදකයාගේ මිලට ඇලුමිනියම් මිලදී ගැනීමට සැපයුම්කරු Evek GmbH ඉදිරිපත් කරයි. අපි මහාද්වීපයේ ඕනෑම ස්ථානයකට නිෂ්පාදන බෙදා හැරීම ලබා දෙන්නෙමු. මිල ප්රශස්ත වේ. හවුල්කාර සහයෝගීතාවයට අපි ඔබට ආරාධනා කරමු.

එබීම - මෙවලම (matrix) හි සිදුර හරහා සංවෘත කුහරයකින් (කන්ටේනරය) රත් වූ ලෝහ මිරිකීමෙන් නිෂ්පාදන ලබා ගැනීමේ ක්රියාවලිය. එබීමේ ක්රම දෙකක් තිබේ: සෘජු සහ ආපසු. හිදී සෘජු තද කරනවා(රූපය 17, ඒ) පන්ච් චලනය වන දිශාවට ලෝහය නෙරා ඇත. හිදී ආපසු හැරවීම තද කරනවා(රූපය 17, බී) ලෝහය කන්ටේනරයෙන් පිටතට පන්ච් චලනය දෙසට ගමන් කරයි.

එබීම සඳහා ආරම්භක වැඩ කොටස ඉන්ගෝට් හෝ උණුසුම් රෝල් කරන ලද තීරුවකි. එබීමෙන් පසු උසස් තත්ත්වයේ මතුපිටක් ලබා ගැනීම සඳහා, වැඩ කොටස් පෙරළා ඔප දමා ඇත.

උනුසුම් කිරීම ප්රේරක ස්ථාපනයන්හි හෝ උණු කළ ලවණවල උදුන-ස්නාන වලදී සිදු කෙරේ. ෆෙරස් නොවන ලෝහ උනුසුම් නොවී තද කර ඇත.

සහල්. 17. සෘජු පීඩනය (ඒ)සහ අනෙක් අතට (බී):

1 - බහාලුම්; 2 - පන්ච්; 3 - හිස්; 4 - ඉඳිකටුවක්; 5 - matrix; 6 - පැතිකඩ

පීඩනය අතරතුර විරූපණය

එබීමේදී, ආතන්ය ආතතීන් නොමැති අතර, සර්ව වටේ අසමාන සම්පීඩන යෝජනා ක්රමයක් සාක්ෂාත් වේ. එබැවින්, මෙවලම් මිශ්ර ලෝහ වැනි අඩු ductility සහිත වානේ සහ මිශ්ර ලෝහ පවා තද කළ හැක. කිරිගරුඬ හා වාත්තු යකඩ වැනි එවැනි බිඳෙන සුළු ද්රව්ය පවා පීඩනය කළ හැකිය. මේ අනුව, එබීමෙන් අඩු ප්ලාස්ටික් නිසා වෙනත් ක්රම මගින් විකෘති කළ නොහැකි ද්රව්ය සැකසිය හැක.

ඇඳීම අනුපාතය µ තද කළ විට එය 30-50 දක්වා ළඟා විය හැකිය.

මාධ්ය මෙවලම