Для чого потрібні тарілки в колоні ректифікації. Основні типи колон ректифікації. Технологічні особливості отримання ароматних дистилятів

Мета статті – розібрати теоретичні та деякі практичні аспекти роботи домашньої колони ректифікації, націленої на отримання етилового спирту, а також розвіяти найпоширеніші в Інтернеті міфи і роз'яснити моменти, про які «замовчують» продавці обладнання.

Ректифікація спирту– поділ багатокомпонентної спиртовмісної суміші на чисті фракції (етиловий та метиловий спирти, воду, сивушні олії, альдегіди та інші), що мають різну температуру кипіння, шляхом багаторазового випаровування рідини та конденсації пари на контактних пристроях (тарілках або насадках) у спеціальних протиточних баштових апаратах.

З фізичної точки зору ректифікація можлива, оскільки спочатку концентрація окремих компонентів суміші в паровій та рідкій фазах відрізняється, але система прагне рівноваги – однакового тиску, температури та концентрації всіх речовин у кожній фазі. При контакті з рідиною пара збагачується легколеткими (низькокиплячими) компонентами, у свою чергу, рідина - важколетучими (висококиплячими). Одночасно зі збагаченням відбувається обмін теплом.

Принципова схема

Принципова схема Момент контакту (взаємодії потоків) пари та рідини називається процесом тепломасообміну.

Завдяки різній спрямованості рухів (пар піднімається вгору, а рідина стікає вниз), після досягнення системою рівноваги у верхній частині колони ректифікації можна окремо відібрати практично чисті компоненти, що входили до складу суміші. Спочатку виходять речовини з нижчою температурою кипіння (альдегіди, ефіри та спирти), потім – з високою (сивушні олії).

Стан рівноваги.З'являється на межі поділу фаз. Досягається лише за одночасного дотримання двох умов:

- Рівний тиск кожного окремого компонента суміші.

- Температура та концентрація речовин в обох фазах (парової та рідкої) однакова.

Чим частіше система приходить у рівновагу, тим ефективніший тепломасообмін та поділ суміші на окремі складові.

Різниця між дистиляцією та ректифікацією

Як видно на графіку, із 10% спиртового розчину (браги) можна отримати самогон 40%, а при другій перегонці цієї суміші вийде 60-градусний дистилят, при третій – 70%. Можливі такі інтервали: 10-40; 40-60; 60-70; 70-75 тощо до максимуму – 96%.

Теоретично, щоб одержати чистий спирт, потрібно 9-10 послідовних дистиляцій на самогонному апараті. На практиці переганяти спиртовмісні рідини концентрацією вище 20-30% вибухонебезпечно, до того ж через великі витрати енергії та часу економічно невигідно.

З цієї точки зору, ректифікація спирту – це щонайменше 9-10 одночасних, ступінчастих дистиляцій, що відбуваються на різних контактних елементах колони (насадках чи тарілках) по всій висоті.

| Відмінність | Дистиляція | Ректифікація |

| Органолептика напою | Зберігає аромат та смак вихідної сировини. | Виходить чистий спирт без запаху та смаку (проблема має вирішення). |

| Фортеця на виході | Залежить від кількості перегонок та конструкції апарату (зазвичай 40-65%). | до 96%. |

| Ступінь поділу на фракції | Низька, речовини навіть із різною температурою кипіння перемішуються, виправити це неможливо. | Висока, можна виділити чисті речовини (тільки із різною температурою кипіння). |

| Здатність прибрати шкідливі речовини | Низька чи середня. Для підвищення якості потрібно щонайменше дві перегонки з поділом на фракції хоча б за однієї з них. | Висока, при правильному підході відсікаються усі шкідливі речовини. |

| Втрати спирту | Високі. Навіть при правильному підході можна отримати до 80% від усієї кількості, зберігши прийнятну якість. | Низькі. Теоретично реально витягти весь етиловий спирт без втрати якості. Насправді мінімум 1-3% втрат. |

| Складність технології для реалізації в домашніх умовах | Низька та середня. Підходить навіть найпримітивніший апарат із змійовиком. Можливі покращення обладнання. Технологія перегонки проста та зрозуміла. Самогонний апарат зазвичай не займає багато місця у робочому стані. | Висока. Потрібне спеціальне обладнання, виготовити яке без знань та досвіду неможливо. Процес складніший для розуміння, потрібна попередня хоча б теоретична підготовка. Колона займає більше місця (особливо на висоті). |

| Небезпека (у порівнянні один з одним), обидва процеси пожежо- та вибухонебезпечні. | Завдяки простоті самогонного апарату дистиляція дещо безпечніша (суб'єктивна думка автора статті). | Через складне обладнання, при роботі з яким існує ризик допустити більше помилок, ректифікація небезпечніша. |

Робота колони ректифікації

Ректифікаційна колона- Пристрій, призначений для розділення багатокомпонентної рідкої суміші на окремі фракції за температурою кипіння. Є циліндром постійного або змінного перерізу, всередині якого знаходяться контактні елементи - тарілки або насадки.

Також майже кожна колона має допоміжні вузли для підведення вихідної суміші (спирту-сирцю), контролю процесу ректифікації (термометри, автоматика) та відбору дистиляту – модуль, в якому конденсується, а потім приймається назовні вилучений із системи пар певної речовини.

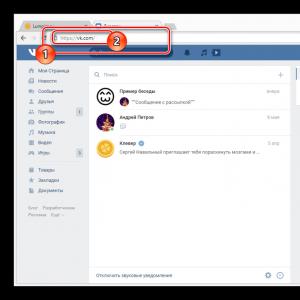

Одна з найпоширеніших домашніх конструкцій

Одна з найпоширеніших домашніх конструкцій Спирт-сирець– продукт перегонки браги методом класичної дистиляції, який можна «заливати» в колону ректифікації. Фактично це самогон міцністю 35-45 градусів.

Флегма– пар, що конденсувався в дефлегматоре, стікаючи по стінках колони вниз.

Флегмове число- Відношення кількості флегми до маси дистиляту, що відбирається. У спиртовій колоні ректифікації знаходяться три потоки: пара, флегма і дистилят (кінцева мета). На початку процесу дистилят не відбирають, щоб у колоні з'явилася достатньо флегми для тепломасообміну. Потім частину парів спирту конденсують і відбирають з колони, а спиртові пари, що залишилися, і далі створюють потік флегми, забезпечуючи нормальну роботу.

Для роботи більшості установок флегмове число має бути не менше 3, тобто 25% дистиляту відбирають, решта – потрібна в колоні для зрошення контактних елементів. Загальне правило: що повільніше відбирати спирт, то вища якість.

Контактні пристрої колони ректифікації (тарілки і насадки)

Відповідають за багаторазове та одночасне поділ суміші на рідину та пару з подальшою конденсацією пари в рідину – досягнення в колоні стану рівноваги. За інших рівних умов, що більше у конструкції контактних пристроїв, то ефективніше ректифікація у плані очищення спирту, оскільки збільшується поверхню взаємодії фаз, що інтенсифікує весь тепломасообмін.

Теоретична тарілка- Один цикл виходу з рівноважного стану з повторним його досягненням. Для отримання якісного спирту потрібно щонайменше 25-30 теоретичних тарілок.

Фізична тарілка- Реально працюючий пристрій. Пара проходить крізь шар рідини в тарілці як безліч бульбашок, створюють велику поверхню контакту. У класичній конструкції фізична тарілка забезпечує приблизно половину умов досягнення одного рівноважного стану. Отже, для нормальної роботи колони ректифікації потрібно вдвічі більше фізичних тарілок, ніж теоретичних (розрахункових) мінімум – 50-60 штук.

Насадки.Найчастіше тарілки ставлять лише на промислові установки. У лабораторних і домашніх колонах ректифікації в якості контактних елементів використовуються насадки - скручений спеціальним чином мідний (або сталевий) дріт або сітки для миття посуду. У цьому випадку флегма стікає тонким струмком по всій поверхні насадки, забезпечуючи максимальну площу контакту з парою.

Насадки з мочалок найпрактичніші

Насадки з мочалок найпрактичніші Конструкцій дуже багато. Недолік саморобних дротяних насадок – можливе псування матеріалу (почорніння, іржа), заводські аналоги позбавлені подібних проблем.

Властивості колони ректифікації

Матеріал та розміри.Циліндр колони, насадки, куб та дистилятори обов'язково роблять із харчового, нержавіючого, безпечного при нагріванні (рівномірно розширюється) сплаву. У саморобних конструкціях як куб найчастіше використовуються бідони і скороварки.

Мінімальна довжина труби домашньої колони ректифікації – 120-150 см, діаметр – 30-40 мм.

Система нагріву.У процесі ректифікації дуже важливо контролювати та швидко регулювати потужність нагріву. Тому найвдалішим рішенням є нагрівання за допомогою ТЕНів, вмонтованих у нижню частину куба. Підведення тепла через газову плиту не рекомендується, оскільки дозволяє швидко змінювати температурний діапазон (висока інертність системи).

Контроль процесу.Під час ректифікації важливо дотримуватись інструкції виробника колони, в якій обов'язково вказуються особливості експлуатації, потужність нагріву, флегмове число та продуктивність моделі.

Термометр дозволяє точно контролювати процес відбору фракцій.

Термометр дозволяє точно контролювати процес відбору фракцій. Дуже складно контролювати процес ректифікації без двох найпростіших пристроїв – термометра (допомагає визначити правильний ступінь нагріву) та спиртометра (вимірює міцність одержаного спирту).

Продуктивність.Не залежить від розмірів колони, оскільки, чим вище царга (труба), тим більше фізичних тарілок знаходиться всередині, отже, якісніше очищення. На продуктивність впливає потужність нагріву, яка визначає швидкість руху потоків пари та флегми. Але при надлишку потужності, що подається колона захлинається (перестає працювати).

Середні значення продуктивності домашніх колон ректифікації – 1 літр на годину при потужності нагріву 1 кВт.

Вплив тиску.Температура кипіння рідин залежить від тиску. Для успішної ректифікації спирту тиск угорі колони має бути наближений до атмосферного – 720-780 мм.рт.ст. В іншому випадку при зменшенні тиску знизиться щільність пари і збільшиться швидкість випаровування, що може стати причиною захлину колони. При надто високому тиску падає швидкість випаровування, роблячи роботу пристрою неефективною (немає поділу суміші на фракції). Для підтримки правильного тиску кожна колона для ректификации спирту обладнана трубкою зв'язку з атмосферою.

Про можливість саморобного складання.Теоретично, колона ректифікації не є дуже складним пристроєм. Конструкції успішно реалізуються умільцями у домашніх умовах.

Але на практиці без розуміння фізичних основ процесу ректифікації, правильних розрахунків параметрів обладнання, підбору матеріалів та якісного складання вузлів, використання саморобної колони ректифікації перетворюється небезпечне заняття. Навіть одна помилка може призвести до пожежі, вибуху або опіків.

У плані безпеки минулі випробування (мають документацію, що підтверджує) заводські колони надійніше, до того ж поставляються з інструкцією (має бути докладною). Ризик виникнення критичної ситуації зводиться лише до двох факторів – правильної складання та експлуатації згідно з інструкцією, але це проблема майже всіх побутових приладів, а не лише колон чи самогонних апаратів.

Принцип роботи колони ректифікації

Куб заповнюють максимум на 2/3 обсягу. Перед включенням установки обов'язково перевіряють герметичність з'єднань і складання, перекривають вузол відбору дистиляту і подають воду, що охолоджує. Тільки після цього можна розпочати нагрівання куба.

Оптимальна міцність суміші, що подається в колону, - 35-45%. Тобто у будь-якому разі перед ректифікацією потрібна дистиляція браги. Отриманий продукт (спирт-сирець) потім переробляють колоні, отримуючи майже чистий спирт.

Це означає, що домашня колона ректифікації не є повною заміною класичного самогонного апарату (дистилятора) і може розглядатися лише як додатковий ступінь очищення, більш якісно замінює повторну дистиляцію (другу перегонку), але нівелює органолептичні властивості напою.

Задля справедливості зазначу, що більшість сучасних моделей ректифікаційних колон припускають роботу в режимі самогонного апарату. Для початку дистиляції потрібно лише перекрити штуцер з'єднання з атмосферою і відкрити вузол відбору дистиляту.

Якщо одночасно перекрити обидва штуцери, то нагріта колона може вибухнути через надмірний тиск! Не допускайте таких помилок!

На промислових установках безперервної дії найчастіше брагу переганяють відразу, але це можливо завдяки гігантським розмірам та особливостям конструкції. Наприклад, стандартом вважається труба 80 метрів висоти та 6 метрів діаметра, в якій встановлено в рази більше контактних елементів, ніж на колонах ректифікацій для будинку.

Розмір має значення. Можливості спиртзаводів у плані очищення куба більші, ніж при домашній ректифікації

Розмір має значення. Можливості спиртзаводів у плані очищення куба більші, ніж при домашній ректифікації Після включення рідина у кубі доводиться нагрівачем до кипіння. Пар, що утворився, піднімається вгору по колоні, потім потрапляє в дефлегматор, де конденсується (з'являється флегма) і по стінках труби повертається в рідкому вигляді в нижню частину колони, на зворотному шляху контактуючи з парою, що піднімається, на тарілках або насадках. Під дією нагрівача флегма знову стає парою, а пара зверху знову конденсується дефлегматором. Процес стає циклічним, обидва потоки безперервно контактують один з одним.

Після стабілізації (пара та флегми достатньо для рівноважного стану) у верхній частині колони накопичуються чисті (розділені) фракції з найнижчою температурою кипіння (метиловий спирт, оцтовий альдегід, ефіри, етиловий спирт), внизу – з найвищої (сивушні олії). У міру відбору нижні фракції поступово піднімаються вгору колоною.

Найчастіше стабільною (можна починати відбір) вважається колона, у якій температура не змінюється протягом 10 хвилин (загальний час прогріву – 20-60 хвилин). До цього моменту пристрій працює «сам на себе», створюючи потоки пари та флегми, які прагнуть рівноваги. Після стабілізації починається відбір головної фракції, що містить шкідливі речовини: ефіри, альдегіди та метиловий спирт.

Ректифікаційна колона не позбавляє необхідності розділяти вихід на фракції. Як і у випадку зі звичайним самогонним апаратом доводиться збирати «голову», «тіло» та «хвіст». Різниця лише у чистоті виходу. При ректифікації фракції не «змащуються» – речовини з близькою, але хоча б на десяту частку градуса різною температурою кипіння не перетинаються, тому при відборі «тіла» виходить майже чистий спирт. Під час звичайної дистиляції розділити вихід на фракції, що складаються тільки з однієї речовини, неможливо фізично будь-яка конструкція не використовувалася.

Якщо колону виведено на оптимальний режим роботи, то при відборі «тіла» труднощів не виникає, оскільки температура постійно стабільна.

Нижні фракції («хвости») при ректифікації відбирають, орієнтуючись за температурою або запахом, але на відміну від дистиляції ці речовини не містять спирту.

Повернення спирту органолептичних властивостей.Найчастіше "хвости" потрібні, щоб повернути спирту-ректифікату "душу" - аромат і смак вихідної сировини, наприклад, яблука або винограду. Після завершення процесу чистий спирт додають кілька зібраних хвостових фракцій. Концентрацію розраховують емпіричним шляхом, експериментуючи на невеликій кількості продукту.

Перевага ректифікації у можливості добути практично весь спирт, що міститься в рідині без втрати його якості. Це означає, що «голови» та «хвости», отримані на самогонному апараті, можна переробити на колоні ректифікації і отримати безпечний для здоров'я етиловий спирт.

Захлинання колони ректифікації

Кожна конструкція має граничну швидкість руху пари, після якої протягом флегми в кубі спочатку уповільнюється, а потім і зовсім припиняється. Рідина накопичується в частині ректифікації колони і відбувається «захлинування» - припинення тепломасообмінного процесу. Усередині відбувається різкий перепад тиску, з'являється сторонній шум чи булькання.

Причини захлинання колони ректифікації:

- перевищення допустимої потужності нагріву (зустрічається найчастіше);

- засмічення нижньої частини пристрою та переповнення куба;

- дуже низький атмосферний тиск (характерно для високогір'я);

- напруга в мережі вище 220В - в результаті потужність ТЕНів зростає;

- конструктивні помилки та несправності.

Ректифікація(від позднелатинського rectificatio - випрямлення, виправлення), один із способів поділу рідких сумішей, заснований на різному розподілі компонентів суміші між рідкою та паровою фазами. При ректифікації потоки пари і рідини, переміщуючись у протилежних напрямках (протиструмом), багаторазово контактують один з одним у спеціальних апаратах (ректифікаційних колонах), причому частина пари (або рідини), що виходить з апарату, повертається назад після конденсації (для пари) або випару (для рідини). Такий протиточний рух контактуючих потоків супроводжується процесами теплообміну та масообміну, які на кожній стадії контакту протікають (у межі) до стану рівноваги; при цьому висхідні потоки пари безперервно збагачуються більш летючими компонентами, а рідина, що стікає, - менш леткими. При витраті тієї ж кількості тепла, що і при дистиляції, ректифікація дозволяє досягти більшого вилучення та збагачення за потрібним компонентом або групою компонентів. Ректифікація широко застосовується як у промисловому, так і в препаративному та лабораторному масштабах, часто в комплексі з іншими процесами поділу, такими як абсорбція, екстракція та кристалізація.

Згідно з Раулем законами і законом Дальтона, в умовах термодинамічної рівноваги концентрація будь-якого i-го компонента в парі K iраз відрізняється від концентрації його в рідині, причому коефіцієнт розподілу K i=p i */p

(де p i * —

пружність насиченої пари i-го компонента; р -загальний тиск). Відношення коефіцієнта розподілу будь-яких двох компонентів K iі K jназивається відносною летючістю і позначається a ij.Чим більше відрізняється a ijвід одиниці, тим легше виконати розподіл цих компонентів за допомогою ректифікації. У ряді випадків вдається збільшити a ijв результаті введення в суміш, що розділяється нового компонента (називається розділяючим агентом), який утворює з деякими компонентами системи азеотропну суміш. З цією ж метою вводять розчинник, що кипить при значно вищій температурі, ніж компоненти вихідної суміші. Відповідні процеси ректифікації називаються азеотропними чи екстрактивними. Величина a ijзалежить від тиску: як правило, при зниженні тиску a ijзростає. Ректифікація при знижених тисках – вакуумна – особливо підходить для поділу термічно нестійких речовин.

Ректифікаційна колона

Устаткування для ректифікації

У процесі дистиляції (простий перегонки) тетрахлорид титану, що містить тверді домішки, нагрівають до температури кипіння спеціальних кубах-випарниках. Пари, що утворилися, надходять у конденсатор, а твердий залишок накопичується в кубі-випарнику. При дистиляції не вдається отримати досить чистий TiCl 4 тому застосовують більш складний процес - ректифікацію.

Ректифікацію здійснюють в установці ректифікації, що включає ректифікаційну колону, дефлегматор, холодильник-конденсатор, підігрівач вихідної суміші, збірники дистиляту і кубового залишку.

Ректифікаційна колона

1 - переливний патрубок; 2 - тарілка; 3 - корпус; 4 - куб-випарник

Дефлегматор, холодильник-конденсатор і підігрівач є звичайними теплообмінниками. Основним апаратом установки є колона ректифікації, в якій пари рідини, що переганяється, піднімаються знизу, а назустріч парам зверху стікає рідина, що подається у верхню частину апарату у вигляді флегми. У більшості випадків кінцевими продуктами є дистилят (сконденсовані в дефлегматоре пари легколетючого компонента, що виходять з верхньої частини колони) і кубовий залишок (менше леткий компонент, що випливає з нижньої частини колони).

Кип'ятильники в установках ректифікацій малої продуктивності виготовляють у вигляді змійовиків, встановлених безпосередньо в кубі, але частіше кип'ятильник монтують у вигляді виносного теплообмінника, який розміщують вертикально біля куба і зв'язують з ним двома патрубками. Куби колон періодичної дії відрізняються місткістю, достатньою прийому одночасної завантаження продукту. У колонах безперервної дії не потрібен великий об'єм кубової рідини та випарником у них може бути нижня частина колони заввишки 1,0 – 2,5 м.

У виробництві ТiС1 4 для очищення від низько-і високо киплячих домішок застосовують тарілчасті та насадкові колони ректифікації. Насадкові колони з керамічними кільцями Рашига є малоефективними і вимагають частої заміни насадки. У тарілчастих колонах використовують контактні пристрої двох типів: провальні гратчасті тарілки та ситчасті тарілки з переливом. Тарілчасті пристрої першого типу прості у виготовленні і поки що залишаються основними в титановій промисловості. Їх виготовляють штампуванням, у них пробивають щілини однакового розміру. Для очищення від домішок, що важко видаляються, доцільно застосовувати гратчасті тарілки товщиною 2-4 мм з вільним перерізом 16-22 % і розміром щілини 4x60 мм. Відстань між тарілками залежить від діаметра колони. При збиранні кожну тарілку встановлюють у корпусі колони, а зазор ліквідують за допомогою ущільнення з фторопластової плівки.

Ситчасті тарілки з переливом поки що не пройшли тривалого промислового випробування, але досвід їх експлуатації у суміжних областях показує, що вони характеризуються вищим к.п.д. у широкому діапазоні зміни навантаження. Тарілки діаметром від 400 до 3600 мм мають діаметр отворів 3-8 мм, вільний переріз перфорацій для колон діаметром 400-1200 мм становить 3-14%. У порівнянні з гратчастими ситчасті тарілки складніші і трудомісткі у виготовленні.

Обігрів куба-випарника електричний; для цього застосовують відкриті нагрівачі зі стрічкового або круглого ніхрому; потужність куба визначається кількістю та потужністю окремих нагрівальних елементів. Вертикально розташований апарат характеризується стійкою паропродуктивністю, але швидко забивається твердими частинками і складніший в обслуговуванні. У горизонтальних апаратах сталість паропродуктивності забезпечується спеціальним адтопереливом.

Конденсація парів відбувається в конденсаторах-дефлегматорах, в якості яких використовують водоохолоджувані кожухотрубні теплообмінники або повітроохолоджувані плоскі змійовики типу АВМ (апарат малоохолоджуваний повітря). Коефіцієнти теплопередачі відповідно дорівнюють 210-294 і 42-84 кДж/(м 2 ·ч·°С).

Кожухотрубні дефлегматори складні у виготовленні, мають малий термін служби (до 1 року) і існує небезпека попадання води у продукти процесу. Термін служби повітряних дефлегматорів 10-12 років. Для збільшення поверхні теплообміну труби АВМ мають ребра, що дозволяє у 10-20 разів збільшити поверхню теплообміну.

Насадки та тарілки

Призначення тарілок та насадки – розвиток міжфазної поверхні та покращення контакту між рідиною та парою. Тарілки, як правило, постачаються пристроєм для переливу рідини. Конструкції трьох типів переливних тарілок показані нижче.

Схема тарілок з переливним пристроєм:

а - ковпачкова (1 - основа з шаром рідини; 2 - патрубки для проходу пари; 3 - ковпачки;

4, 5 - переливні пристрої); б - з S-подібних елементів (6); в - сітчаста.

Типи насадок

1 - кільця Рашига; 2 - спіральні кільця; 3 - кільця з перегородкою; 4 - кільця Паля.

Як у насадкових, так і в тарілчастих колонах кінетична енергія пари використовується для подолання гідравлічного опору контактних пристроїв і для створення динамічної дисперсної системи пар-рідина з великою міжфазною поверхнею. Існують також колони ректифікації з підведенням механічної енергії, в яких дисперсна система створюється при обертанні ротора, встановленого по осі колони. Роторні апарати мають менший перепад тиску висотою, що особливо важливо для вакуумних колон.

За способом проведення розрізняють безперервну та періодичну ректифікацію. У першому випадку суміш, що розділяється, безперервно подається в ректифікаційну колону і з колони безперервно відводяться дві і більше фракцій, збагачених одними компонентами і збіднених іншими. Схема потоків типового апарату для безперервної ректифікації - повної колони - показано на малюнку нижче ( а).

Схеми потоків ректифікаційних колон

а - безперервна ректифікація; б - періодична ректифікація; 1 - зміцнювальна секція;

2 - вичерпна секція; 3 - куб колони; 4 - дефлегматор.

Повна колона складається з 2 секцій - зміцнюючої ( 1 ) та вичерпною ( 2 ). Вихідна суміш (зазвичай при температурі кипіння) подається в колону, де поєднується з т.з. витягнутою рідиною і стікає по контактним пристроям (тарілкам або насадці) вичерпної секції протитечією до потоку пари, що піднімається. Досягнувши низу колони, рідинний потік, збагачений важколітучими компонентами, подається в куб колони ( 3 ). Тут рідина частково випаровується в результаті нагрівання відповідним теплоносієм, і пара знову надходить у вичерпну секцію. Пар (т. зв. відгінний), що виходить з цієї секції, надходить у зміцнювальну секцію. Пройшовши її, збагачений легколетючими компонентами пара надходить у дефлегматор ( 4 ), де зазвичай повністю конденсується відповідним холодоагентом. Отримана рідина ділиться на 2 потоки: дистилят та флегму. Дистилят є продуктовим потоком, а флегма надходить на зрошення секції, що зміцнює, по контактних пристроях якої стікає. Частина рідини виводиться із куба колони як т. зв. кубового залишку (також продуктовий потік).

Відношення кількості флегми до кількості дистиляту позначається через Rі зветься флегмового числа. Це число – важлива характеристика ректифікації: що більше Rтим більше експлуатаційні витрати на проведення процесу. Мінімально необхідні витрати тепла та холоду, пов'язані з виконанням будь-якої конкретної задачі поділу, можуть бути знайдені з використанням поняття мінімального флегмового числа, яке знаходиться розрахунковим шляхом у припущенні, що кількість контактних пристроїв, або загальна висота насадки, прагне нескінченності.

Якщо вихідну суміш потрібно розділити безперервним способом число фракцій більше двох, то застосовується послідовне чи паралельно-послідовне з'єднання колон.

При періодичній ректифікації ( б) вихідна рідка суміш одноразово завантажується в куб колони, ємність якого відповідає бажаній продуктивності. Пари з куба надходять у колону і піднімаються до дефлегматора, де відбувається їхня конденсація. У початковий період весь конденсат повертається до колони, що відповідає т.з. режим повного зрошення. Потім конденсат ділиться на флегму та дистилят. У міру відбору дистиляту (або при постійному флегмовому числі, або з його зміною) з колони виводяться спочатку легколеткі компоненти, потім середньолеткі і т. д.. Операція продовжується до повної переробки спочатку завантаженої суміші.

Тарілчасті колони для дистиляції мають невелику зміцнювальну здатність і традиційно використовуються при виробництві віскі, коньяку та інших шляхетних напоїв. Невелика кількість тарілок дозволяє зберегти органолептику сировини за високої стабільності та продуктивності апарату.

Матеріал

Мідні тарілчасті колони із оглядовими вікнами через свою схожість називають флейтами, а виготовлені в корпусі зі скла – кришталевими. Зрозуміло, що ці назви лише маркетинговий хід і до самої конструкції не мають відношення.

Мідь – матеріал недешевий, тому й підхід для його обробки ретельний. Мідна флейта від провідних виробників – витвір мистецтва та предмет їхньої гордості. Вартість виробу може становити будь-яку суму, яку готовий витратити покупець.

Не набагато дешевше флейти в корпусі з нержавіючої сталі, а найбюджетніший варіант - у корпусі зі скла.

Конструктивні особливості та види тарілчастих колон

Найбільшого поширення набули модульні конструкції колон на базі трійників-відводів або циліндрів із боросилікатного скла. Звичайно, це велика кількість зайвих сполучних деталей і підвищена ціна.

Простіший варіант є готовими блоками на 5-10 тарілок. Тут вибір ширший, а ціна помірніша. Як правило, цей варіант виготовляють у скляних корпусах.

Є й бюджетні варіанти – просто вставки для існуючих царг.

Їх можна набирати з комплектуючих у будь-якій потрібній кількості.

Конструкція може бути різною, але якщо такі тарілчасті колони застосовувати з металевими колбами, втрачається наочність процесу. Набагато складніше зрозуміти, в якому режимі працює колона, а для роботи з тарілками це дуже важливо.

Для герметизації кожного поверху використовують прості силіконові диски.

Природно, це менш надійно, ніж прокладки ущільнювачів в модульних конструкціях, але в цілому працюють непогано.

Як альтернатива існує спрощена модульна конструкція, де кожен поверх збирається з простих і недорогих деталей, а вся конструкція стягується докупи шпильками.

Перевагою модульних колон є насамперед їх ремонтопридатність та відкритість для модифікацій. Наприклад, легко доповнити колону на потрібному рівні вузлом проміжного відбору фракцій та штуцер під термометр. Варто лише поміняти тарілку.

Дешевшим варіантом є колони з ситчастими тарілками. Це не означає, що якість продукту з їх використанням буде гіршою. Але вони вимагають точнішого управління.

Ще дешевші провальні тарілки, але їхній робочий діапазон дуже вузький, тому потрібно бути готовим до точного керування нагріванням джерелами зі стабілізованою потужністю. Здебільшого провальні тарілки використовують на НБК.

Найбільш поширений матеріал для виготовлення тарілок – мідь, нержавіюча сталь і фторопласт. Можливе їхнє будь-яке поєднання. Мідь і нержавіюча сталь матеріали звичні, фторопласт – один з найінертніших матеріалів, порівнянний з платиною. Але його змочуваність погана.

Якщо порівнювати фторопластову тарілку з нержавіючої, то вона буде швидше затоплюватися.

Кількість тарілок в колоні зазвичай обмежують 5 для отримання дистилятів міцністю 88-92% і 10 для очищених дистилятів зі зміцненням до 94-95%.

Модульні колони дозволяють зробити набір потрібної кількості тарілок з різних матеріалів.

Різниця між насадковою та тарілчастою колоною

«У мене є насадочна колона, чи потрібна мені тарілчаста?» – це питання рано чи пізно постає перед кожним винокуром. Обидві колони реалізують технологію тепломасообміну, але в роботі є істотні відмінності.

Кількість ступенів зміцнення

Насадкова колона працює в режимі максимального поділу на передзахлинну потужність. Регулюючи флегмове число, можна змінювати кількість теоретичних тарілок у широкому діапазоні: від нуля до нескінченності (при повністю вимкненому дефлегматорі та роботі колони на себе).

Тарілчастій колоні характерно конструктивно задану кількість ступенів поділу. Одна фізична тарілка має ККД від 40 до 70%. Іншими словами, дві фізичні тарілки дають один ступінь поділу (зміцнення, теоретичну тарілку). Залежно від режиму роботи ККД змінюється не так, щоб істотно вплинути на кількість ступенів.

Утримуюча здатність

Насадкова колона зі своєю малою здатністю утримує дозволяє добре очищати дистилят від головної фракції і якось стримувати хвостову.

Тарілчаста колона має на порядок більшу утримуючу здатність. Це заважає їй зробити таку жорстку очистку від голів, але дозволяє чудово стримати хвости. Тобто вирівняти дистилят за хімічним складом. При цьому, чим більше потрібно очистити дистилят від домішок, тим більше тарілок потрібно поставити. Просте завдання, яке вирішується практично. Одного разу знайшов для себе оптимальну кількість тарілок і більше не думаєш про це.

Чутливість до керуючих впливів

Насадкова колона дуже чутлива до перепаду тиску води в дефлегматорі або зміни потужності нагріву. Невелика їх зміна призводить до зміни кількості ступенів зміцнення у рази чи навіть у десятки разів.

ККД тарілок може змінитися максимум в 1,5 рази, та й то при дуже великій і цільовій зміні цих властивостей. Можна вважати, що налаштована тарілчаста колона, з погляду здатності, що розділяє, практично не буде реагувати на звичайні невеликі перепади тиску води або напруги.

Продуктивність

Продуктивність насадкової колони переважно залежить від її діаметра. Оптимальним діаметром для сучасних насадок є 40-50 мм, за подальшого збільшення діаметра стабільність процесів падає. Починають проявляти себе пристінкові ефекти та каналоутворення. Тарілчасті колони на такі слабкості не страждають. Їх діаметр та продуктивність можна збільшувати до будь-якого необхідного значення. Аби вистачило потужності нагріву.

Технологічні особливості отримання ароматних дистилятів

При використанні насадочних колон для обмеження ступеня зміцнення ми змушені застосовувати коротші царги і більшу насадку. Інакше ефіри, що дають основну дистиляту смакоароматику, створять з домішками головної фракції азеотропи, потім швидко вилетять з куба. Відбір «голів» робимо коротко, «тіло» — на підвищеній швидкості. Що стосується «хвістів», то мала кількість насадки та коротка царга не дає повністю стримати сивуху. До відбору хвостових фракцій доводиться переходити раніше чи працювати з малими кубовими навалками.

Тарілчаста колона має порівняно більшу утримуючу здатність, тому із утриманням сивухи питань немає. Для відбору голів і тіла 5-10 фізичних тарілок дають 3-5 ступенів зміцнення. Це дозволяє проводити перегін за правилами звичайної дистиляції. Спокійно, без ризику позбавити дистилят аромату, відбирати "голови", а при збиранні "тіла" не замислюватися про передчасний підхід "хвостів". Запітніння на нижніх тарілках наприкінці відбору наочно дасть знати необхідність поміняти тару. Ступінь очищення можна встановити, змінюючи кількість тарілок.

П'яти або десяти тарілок недостатньо, щоб за ступенем очищення наблизитися до спирту, але потрапити до вимог ГОСТ дистиляту реально.

Використання тарілчастих колон при перегонці фруктової або зернової сировини, особливо для подальшої витримки в бочках, значно спрощує життя винокуру.

Основи вибору конструктивних розмірів тарілок для колони

Розглянемо конструкції найпоширеніших для побутових цілей тарілок.

Провальна тарілка

По суті це просто пластина з отворами, які можуть бути круглими, прямокутними, і т.д.

Флегма стікає у відносно великі отвори назустріч парі, що визначає головний недолік провальних тарілок – необхідність точного регулювання заданого режиму.

Невелике зменшення потужності нагріву призводить до того, що вся флегма провалюється в куб, а збільшення потужності замикає флегму на тарілці та призводить до захлібу. Ці тарілки можуть задовільно працювати у порівняно вузькому діапазоні зміни навантажень, де вони цілком конкурентоспроможні.

Простота конструкції та висока продуктивність провальних тарілок, поряд із звичним у домашньому винокурінні нагріванням ТЕНами зі стабілізованим по напрузі джерелом живлення, призвела до їх широкого застосування для безперервних бражних колон (НБК), що у поєднанні з корпусом з боросилікату або кварців простий та наочний.

Для розрахунку кількості та діаметра отворів виходять із умови забезпечення барботажу. Експериментально визначено, що сумарна площа отворів повинна дорівнювати 15-30% площі тарілки (перетину труби). У випадку для БК періодичної дії базовий діаметр отворів порядку 9-10% від діаметра колони дозволяє потрапити у робочу зону.

Діаметр отворів провальних тарілок для НБК підбирають, виходячи із властивостей сировини. Якщо при перегонці цукрової браги та вина достатньо отворів діаметром 5-6 мм, то при перегонці борошняних заторів діаметр отворів 7-8 мм краще. Втім, тарілки для НБК мають свої особливості розрахунку, оскільки щільність пари по висоті колони значно змінюється, то розміри необхідно прораховувати для кожної тарілки окремо, інакше їхня робота буде далекою від оптимальної.

Ситчаста тарілка з переливом

Якщо діаметри отворів провальної тарілки зробити менше 3 мм, то вже при відносно невеликій потужності флегма замикатиметься на тарілці і без додаткових пристроїв переливу відбуватиметься її затоплення. Але обладнана такими пристроями сітчаста тарілка значно розширює свій робочий діапазон.

Схема пристрою сітчастої колони:

Схема пристрою сітчастої колони: 1 – корпус; 2 – ситчаста тарілка; 3 – переливна трубка; 4-склянка

За допомогою переливних пристроїв на цих тарілках визначається максимальний рівень флегми, що дозволяє уникнути раннього затоплення і більш впевнено працювати з високим навантаженням по пару. Це не заважає флегмі при вимиканні нагріву повністю злитися в куб і перезапускати колону доведеться з нуля, як і для всіх провальних тарілок.

При спрощеному розрахунку таких тарілок виходять із наступних співвідношень:

- сумарна площа отворів 7-15% площі перерізу труби;

- співвідношення між діаметрами отворів та кроком між ними близько 3,5;

- діаметр зливальних трубок приблизно 20% від діаметра тарілки.

У зливних отворах обов'язково ставляться гідрозатвори, щоб уникнути прориву пари. Ситчасті тарілки потрібно встановлювати строго горизонтально для проходження пари через всі отвори і щоб уникнути стікання флегми через них.

Ковпачкові тарілки

Якщо замість отворів у тарілках зробити паропровідні трубки висотою більше, ніж зливні трубки, і накрити їх ковпачками з прорізами, то отримаємо нову якість. Ці тарілки при відключенні нагрівання не зіллють флегму. Розділена за фракціями флегма залишиться на тарілках. Тому для продовження роботи достатньо буде увімкнути нагрівання.

Крім того, такі тарілки мають конструктивно закріплений шар флегми на поверхні, вони працюють у ширшому діапазоні потужностей нагріву (навантажень по парі) та змінах флегмового числа (від повної відсутності до повного повернення флегми).

Важливо й те, що ковпачкові тарілки мають відносно високий ККД – близько 0,6-0,7. Все це, поряд з естетичним процесом, і визначає популярність ковпачкових тарілок.

При розрахунку конструктиву виходять із наступних пропорцій:

- площа парових трубок - близько 10% від перерізу колони;

- площа прорізів - 70-80% від площі парових трубок;

- площа зливу 1/3 від сумарної площі парових трубок (діаметр приблизно 18-20% від діаметра перерізу труби);

- нижні тарілки проектують з великим рівнем флегми та великим перерізом прорізів для того, щоб вони працювали як утримуючі;

- верхні тарілки виготовляють з меншим рівнем флегми та перерізом прорізів для того, щоб вони працювали як розділяючі.

Виходячи з графіків, наведених у Стабнікова, бачимо, що при шарі флегми 12 мм (2 крива) максимальний ККД досягається при швидкості пари порядку 0,3-0,4 м/с.

Для колони 2” з внутрішнім діаметром 48 мм необхідна корисна потужність нагрівання складе:

N = V * S / 750;

- V – швидкість пари м/с;

- N – потужність кВт, S – площа перерізу колони в мм².

N = 0,3 * 1808/750 = 0,72 кВт.

Можна подумати, що 0,72 квт визначають невелику продуктивність. Можливо, з урахуванням доступної потужності варто збільшити діаметр колони? Мабуть, це правильно. Поширені діаметри кварцового скла для діоптрів – 80, 108 мм. Візьмемо 80 мм із товщиною стінки 4 мм, внутрішній діаметр 72 мм, площа перерізу 4069 мм². Перерахуємо потужність – отримаємо 1,62 квт. Ну вже краще, для домашньої газової плити підходить.

Вибравши діаметр колони та розрахункову потужність, визначимо висоту переливної трубочки та відстань між тарілками. Для цього скористаємося наступним рівнянням:

V = (0,305 * H / (60 + 0,05 * H)) - 0,012 * Z (м / с);

- H – відстань між тарілками;

- Z – висота трубочки переливу (тобто товщина шару флегми на тарілці).

Швидкість пари 0,3 м/с, висота тарілки не повинна бути меншою за її діаметр. Для нижніх тарілок висота шару флегми більша. Для верхніх менше.

Розрахуємо найближчі варіанти поєднань висот тарілок і переливу, мм: 90-11; 100-14; 110-18; 120-21. З огляду на те, що стандартне скло має висоту 100 мм, для модульної конструкції вибираємо пару 100-14 мм. Звісно, це лише наш вибір. Можна взяти і більше, тоді найкраще буде захист від бризкоуносу зі збільшенням потужності.

Якщо конструкція не модульна, то простору для творчості більше. Можна зробити нижні тарілки з більшою утримуючою здатністю 100-14, а верхню з більшою роздільною – 90-11.

Ковпачки вибираємо зі стандартних та доступних розмірів. Наприклад, заглушки для мідної труби 28 мм, парові труби – труба 22 мм. Висота парової трубки має бути більшою, ніж у переливної, скажімо 17 мм. Зазори для проходу пари між ковпачком та паровою трубою повинні мати більшу площу перерізу, ніж у парової труби.

Проріз для проходження пари в кожному ковпачку обов'язково площею перерізу порядку 0,75 від площі парової труби. Форма прорізів особливої ролі не грає, але їх краще виконувати максимально вузькими, щоб пара розбивалася на дрібніші бульбашки. Це збільшує площу зіткнення фаз. Збільшення кількості ковпачків так само йде на користь процесу.

Режими роботи колони тарілчастого типу

Будь-які барботажні колони можуть працювати у кількох режимах. При малих швидкостях пари (малої потужності нагріву) виникає бульбашковий режим. Пара у вигляді бульбашок рухається крізь шар флегми. Поверхня контакту фаз мінімальна. При підвищенні швидкості пари (потужності нагріву) окремі бульбашки на виході з прорізів зливаються в суцільний струмінь, а через невеликі відстані через опір барботажного шару струмінь розпадається на безліч дрібних бульбашок. Утворюється рясний пінний шар. Зона контакту – максимальна. Це пінний режим.

Якщо продовжити підвищувати швидкість подачі пари, то довжина струменів пари збільшується, і вони виходять на поверхню барботажного шару не руйнуючись, утворюючи велику кількість бризок. Площа контакту знижується, ефективність тарілки знижується. Це струменевий чи інжекційний режим.

Перехід від одного режиму до іншого немає чітких меж. Тому навіть при розрахунку промислових колон визначають лише швидкості пари за нижньою та верхньою межею роботи. Робочу швидкість (потужність нагріву) просто вибирають у цьому діапазоні. Для домашніх колон проводиться спрощений розрахунок на якусь середню потужність нагріву, щоб залишилася можливість для регулювань в процесі роботи.

Бажаючим провести точніші розрахунки можна порекомендувати книгу А.Г. Касаткіна «Основні процеси та апарати хімічної промисловості».

P.S.Вищевикладене не є повноцінною методикою, що дозволяє розрахувати оптимальні розміри кожної тарілки стосовно будь-якого конкретного випадку і не претендує на точність чи наукоподібність. Але все ж таки цього достатньо, щоб зробити робочу тарілчасту колону своїми руками або розібратися в перевагах і недоліках колон, що пропонуються на ринку.

Оскільки в процесі ректифікації повинні брати участь два потоки парів і рідини, що складаються з тих самих компонентів, але з різними їх концентраціями, для забезпечення умов ректифікації у верхній частині колони відводять тепло, а в нижній частині підводять тепло. При конденсації частини пари у верхній частині колони утворюється потік рідини (зрошення, флегми), що перетікає з тарілки на тарілку. Підведення тепла в нижню частину колони забезпечує випаровування частини рідини та утворення парового потоку.

Рис. 6.3.1 Схема роботи колони ректифікації

2) Парціальний конденсатор

3) Холодне зрошення, що випаровується

4) Циркуляційне невипаровується

зрошення

1) Схема колони ректифікації

5) Підведення тепла в підігрівач з паровим простором6) Підведення тепла з гарячим струменем

(Парціальний кип'ятильник)

Та частина колони, куди вводиться сировина, називається поживною секцією . Частина колони, що знаходиться вище за введення сировини, називається концентраційної або зміцнюючою , а нижче за введення сировини - відгінний або вичерпною .

Крім того, розрізняють прості та складні колони. У простій колоні сировина поділяється на два продукти, у складній колоні число продуктів, що відбираються, більше двох. Вони можуть виводитись у вигляді додаткових бічних погонів.

6.4. МАТЕРІАЛЬНИЙ та ТЕПЛОВИЙ БАЛАНСи РЕКТИФІКАЦІЙНОЇ КОЛОНИ

Робота колони ректифікації характеризується матеріальним балансом по потоках і кожному компоненту суміші. Для бінарної (двокомпонентної) суміші зазвичай складають баланс по низькокиплячому компоненту (НКК). Основні потоки представлені на рис. 6.3.1(1). При режимі роботи колони маси потоків, що встановився, залишаються незмінними і можна скласти наступні рівняння матеріального балансу для всієї колони:

де F, Dі W- відповідно кількості сировини, дистиляту та залишку (кг).

Потоки колони та відповідні концентрації НКК у продуктах колони взаємопов'язані та не можуть встановлюватись довільно.

Робота колони ректифікації пов'язана з обміном енергією (теплом) між контактуючими фазами.При цьому все підведене в колону тепло (з сировиною Q Fі в нижню частину колони Q У) має бути відведено (без урахування тепловтрат у навколишнє середовище) з колони парами ректифікату Q D ,рідким залишком Q Wта потоком хладоагенту на верху колони Q d.

Тепловий баланс колони запишеться так:

При інших постійних теплових потоках зміна кількості тепла, що вноситься сировиною, вимагає відповідної зміни кількості тепла, що вводиться в нижню частину колони. Q У: зі збільшенням Q Fнеобхідно зменшити Q У, і навпаки.

Теплові потоки колони повинні бути пов'язані з матеріальними потоками та якістю одержуваних продуктів.

6.5. ФЛЕГМОВЕ (ПАРОВЕ) ЧИСЛО

Для аналізу ректифікаційних процесів прийнято використовувати наведеніфазові потоки (рис. 6.3.1). Позначимо

де gі D– кількість рідини у будь-якому довільному перерізі колони та кількість дистиляту.

Це ставлення є флегмовим числом; воно являє собою кількість кмольфлегми, що повертається в колону в розрахунку на один кмольвідведеного дистиляту.

Число теоретичних тарілок залежить від флегмового числа. У колоні задані склади продуктів можуть бути отримані при варіюванні флегмового числа у певних межах і, як наслідок, зміні числа тарілок у колоні.

При нескінченному зрошенні кількість тарілок буде мінімальною N min. При зменшенні флегмового числа число тарілок у колоні збільшується і за деякого мінімального флегмового числа R minкількість тарілок, що забезпечують заданий поділ суміші, зростає до нескінченно великого.

Якщо розглянути це питання в практичній площині, то при зниженні кількості рідини по колоні (зрошення) спостерігається збільшення кількості дистиляту (пара) і, як наслідок:

Тобто. прагне зниження R min

При цьому спостерігатиметься насичення потоку пари висококиплячими компонентами, що підтверджує теорію зниження кількості теоретичних тарілок.

Зазвичай вибирають таке флегмове число, що забезпечує оптимальні експлуатаційні показники. У випадку флегмове число визначають економічними розрахунками, т.к. зі зростанням Rзбільшуються потоки (витрати) теплоти в кубі колони та конденсаторі колони: зростання Rпри постійному потоці дистиляту Dозначає збільшення потоку флегми. Тому із підвищенням Rзростають витрати теплоносія (навантаження на теплообмінники, трубчасті печі тощо)

6.6. СПОСОБИ СТВОРЕННЯ ЗРОШЕННЯ В КОЛОНІ

Для утворення потоку флегми у верхній частині колони необхідно відводити тепло, забезпечуючи конденсацію відповідної кількості парів. У нафтогазопереробній промисловості отримали застосування наступні три основних способи відведення тепла: парціальним конденсатором, холодним зрошенням, що випаровується, і циркуляційним невипарним зрошенням, схеми яких дано на рис. 6.3.1 (2,3,4).

Відведення тепла у парціальному конденсаторі (рис. 6.3.1-2). При цьому способі відведення тепла пари D, що йдуть з верхньої тарілки колони, надходять у конденсатор, де частина цих парів gконденсується та повертається на верхню тарілку, утворюючи зрошення, а пари дистиляту відводяться з конденсатора. При парціальній конденсації приймають, що пари дистиляту Dта флегми gстікає з парціального конденсатора, перебувають у рівновазі, тобто. парціальний конденсатор еквівалентний одній теоретичній тарілці.

Відведення тепла холодним зрошенням, що випаровується (рис. 6.3.3-3). Цей спосіб відведення тепла набув найбільшого поширення. На відміну від парціальної конденсації, потік пари з верхньої тарілки направляється в конденсатор, де повністю конденсується охолодженням . Холодна рідина, що утворилася, ділиться на два потоки, один з яких подається як холодне (або гостре) зрошення на верхню тарілку колони. Ця холодна рідина контактує з парами D, що піднімаються з нижньої тарілки. Пари охолоджуються і, частково конденсуючись, утворюють потік рідини (флегми) з верхньої частини колони, а холодне зрошення переважно випаровується, приєднуючись до пар ректифікату. Таким чином, у конденсатор надходять пари ректифікату. Dта холодного зрошення g.

Змінюючи масу холодного зрошення g,можна регулювати кількість тепла, що відводиться в конденсаторі. G dі тим самим змінювати масу потоку рідини (флегми) у верхній частині колони, який у свою чергу впливає на весь процес ректифікації. Кількість холодного зрошення, що випаровується, потрібно тим менше, чим нижче його температура.

Відведення тепла циркуляційним зрошенням, що не випаровується (рис. 6.3.1-4). Цей вид зрошення застосовують у нафтопереробці у разі корозійної сировини, що містить пари води, що в умовах конденсації призводить до інтенсивної корозії обладнання. Зі зіставлення схем зрошення легко встановити аналогію з парціальною конденсацією.

Частина флегми з верхньої тарілки охолоджується у холодильнику та повертається на верхню тарілку. Тут холодна рідина контактує з парами D, що піднімаються з нижньої тарілки. При цьому частина пари охолоджується і конденсується, утворюючи потік флегми, а пари ректифікату Dзалишають колону. Таким чином, верхня тарілка колони працює, як парціальний конденсатор, а пари ректифікату перебувають у рівновазі з циркулюючою рідиною, тобто. маса циркуляційного зрошення, що не випаровується, тим менше, чим нижче його температура.

Вибір тієї чи іншої схеми зрошення визначається особливостями експлуатації, властивостями суміші, що переробляється, і економічними міркуваннями.

6.7. СПОСОБИ ПІДВЕДЕННЯ ТЕПЛА В НИЖНЮ ЧАСТИНУ КОЛОНИ

Щоб створити потік пари, у нижню частину колони необхідно підводити тепло. При цьому частина флегми випаровується і створюється необхідний ректифікації потік парів. Найчастіше реалізуються такі способи підведення тепла: в підігрівачі з паровим простором (парціальному кип'ятильнику), теплообмінному апараті з наступним ОІ нагрітого потоку в низу колони (гарячий струмінь). Схеми основних способів підведення тепла колону дано на рис. 6.3.1 (5,6).

Внаслідок недостатнього обсягу нижньої частини колон ректифікації тепло зазвичай підводять у спеціальні виносні апарати: підігрівачі з паровим простором, теплообмінники, трубчасті печі.

Підведення тепла в підігрівач із паровим простором (рис. 6.3.1-5). У цьому випадку рідина, що надходить у підігрівач, нагрівається до температури кипіння залишку. Пари, що утворилися D 0знаходяться в рівновазі з залишком W, що відходить з кип'ятильника. Таким чином, даний спосіб підведення тепла еквівалентний по роздільній дії одній теоретичній тарілці (парціальний кип'ятильник).

Маса гарячого струменя зменшується з підвищенням її температури.

Підведення тепла гарячим струменем (рис. 6.3.1-6). Цей спосіб підведення тепла застосовують у тих випадках, коли нагрівання залишку звичайними теплоносіями не є можливим або доцільним.

Нагріта циркулююча рідина (гарячий струмінь) надходить у колону. При надходженні в колону циркулюючий потік піддається процесу ОІ, поділяючись на паровий та рідинний потоки. Флегма з нижньої тарілки та рідина циркулюючого потоку змішуються та стікають у нижню частину колони. Звідси частина потоку виводиться як залишок W,а інша частина прямує у підігрівач. Під нижню тарілку надходить пара D 0.

6.8. ВИБІР ТИСКУ У РЕКТИФІКАЦІЙНІЙ КОЛОНІ

Тиск в колоні ректифікації визначається насамперед термостійкістю продуктів, що розділяються, і можливістю використання доступних і дешевих охолоджуючих агентів (води, повітря) і теплоносіїв (водяної пари). Тому тиск у колоні має бути вище атмосферного, якщо речовини, що розділяються, мають низькі температури кипіння при атмосферному тиску (наприклад, вуглеводневі гази), інакше для їх конденсації знадобилися б спеціальні хладоагенти (аміак, пропан, фреони тощо). Підвищення тиску призводить до збільшення температур у колоні, що дозволяє здійснювати конденсацію пари з використанням звичайних теплоносіїв. При ректифікації вуглеводневих газів застосовують тиск до 4 МПа.

У разі поділу висококиплячих продуктів (мазут, масляні фракції та ін) доводиться знижувати тиск нижче атмосферного. Це дозволяє розділяти вуглеводні, що мають температури кипіння при атмосферному тиску понад 500°С, при температурах нижче 400°С без помітного розкладання. Зазвичай при поділі висококиплячих сумішей вуглеводнів застосовують залишковий тиск - 6,7 кПа і менше.

Слід мати на увазі, що при підвищенні тиску в колоні, як правило, зменшуються відносні летючі компоненти, що призводить до необхідності збільшувати кількість тарілок в колоні або витрати зрошення.

У випадку при виборі тиску в колоні необхідно враховувати як експлуатаційні, і економічні показники процесу ректифікації. Однак, якщо немає спеціальних вимог до процесу, слід віддати перевагу роботі колони ректифікації під атмосферним тиском.

ОСНОВНІ ТИПИ РЕКТИФІКАЦІЙНИХ КОЛОН

Для проведення процесу ректифікації застосовують апарати різних конструкцій переважно колонного типу. За типом контактних пристроїв розрізняють насадкові, тарілчасті та плівкові апарати. Область застосування тих чи інших апаратів визначається властивостями сумішей, що розділяються, продуктивністю і т.д.

На рис. 6.9.1 наведено схеми апаратів основних типів.

Рис. 6.9.1. Колони основних типів:

а - насадочний; б - тарілчастий; в - плівковий; 1 – корпус апарату; 2 – розподільник; 3 - обмежувальні грати; 4 – насадка; 5 - опорні грати; 6 – тарілка; 7 - переточний пристрій; 8 – поверхня контакту.

Рис. 6.9.2. Основні схеми руху потоків пари та рідини в контактній зоні:

а - протитечію; б - прямотік; в – перехресний струм.

За способом організації відносного руху контактуючих потоків рідини та пари розрізняють контактні пристрої з протиточним, прямоточним та перехресноточним рухом фаз (рис. 6.9.2). Незалежно від схеми руху потоків у межах окремого контактного пристрою (контактної щаблі) в цілому по апарату, як правило, здійснюється протитік пари та рідини.

Насадочні колонизнайшли застосування в тих випадках, коли необхідно забезпечити малу величину затримки рідини в колоні, невеликий перепад тиску, а також малотоннажних виробництв. Були створені типи насадок (кільця Палля, із просічного металу, сіток та ін.), які виявилися досить ефективними у колонах великого діаметру.

Основні типи насадок. Насадки є твердими тілами різної форми, які завантажують в корпус колони внавал або укладають певним чином. Розвинена поверхня насадок зумовлює значну поверхню контакту пари та рідини. Відомі багато конструктивних модифікацій насадкових тіл, основні типи яких наведені на рис. 6.9.3.

Для заповнення насадкових колон широко застосовують кільця Рашига, виготовлені з різних матеріалів, що забезпечує їх універсальність практичного використання. Однак кільця Рашига мають відносно невисоку продуктивність і порівняно високий опір. Останнє обмежує їхнє застосування для вакуумних процесів. Створені різні модифікації кілець Рашига - кільця Паля, кільця Борад та інші дозволили отримати кращі робочі характеристики, ніж при кільцях Рашига.

Рис. 6.9.3. Елементи нерегулярних насадок:

1-4 – кільця Рашига, Лессінга, Палля та кільця з хрестоподібними перегородками; 5, 6 – круглі та тригранні пружини; 7, 9 – керамічні та штамповані металеві насадки Інталлокс; 8 – насадка Берля

У зв'язку з необхідністю створення насадок з низьким гідравлічним опором були розроблені різні варіанти регулярного укладання насадочних тіл, блокові насадки, а також насадки із сіток різних конструкцій.

До регулярних відносяться насадки, розташування елементів яких в об'ємі колони підпорядковане певному геометричному порядку, що створює упорядковані канали для проходу елементів. Приклади таких насадок показано на рис.6.9.4.

Елементи плоскопаралельної насадки 1 можуть бути виконані з дощок, скла, металевих пластин або сітки.

Насадка Зульцера 2 складається з шарів, що перемежуються, гофрованої сітки або перфорованого металевого листа, причому гофри в сусідніх шарах повернені в протилежний бік.

Насадка Гудлоу 3 (іноді її називають насадкою Панченкова) є згорнуту спіраль із сітчастої панчохи. У колону такі свиті пакети укладаються пошарово. Потік пари через них проходить у щілинах між сітчастими шарами.

Похило-пакетна насадка 4 є прямокутними пакетами з покладених у них шарів панчішної сітки, які встановлюються під кутом 45-60° один до одного (або вертикально).

Рис. 6.9.4. Регулярні насадки:

1 – плоскопаралельна; 2 – Зульцера; 3 – Гудлоу; 4 – пакетна з похилими секціями

Основними розмірними характеристиками насадок є питома поверхня та вільний об'єм. Під питомою поверхнею насадки fрозуміють сумарну поверхню всіх насадочних тіл в одиниці об'єму апарату. Одиниця виміру в СІ м2/м3. Чим більша питома поверхня насадки, тим вища її ефективність, але більший гідравлічний опір і менша продуктивність.

Під вільним об'ємом насадки розуміють сумарний обсяг порожнеч між насадочними тілами в одиниці об'єму апарату. Одиниця виміру в СІ м 3 /м 3 . Чим більший вільний обсяг насадки, тим вища її продуктивність, менший опір та ефективність. Зі збільшенням розмірів насадочних тіл зростає продуктивність, але водночас знижується ефективність поділу.

Рис. 6.9.5. Розподільники рідини:

7 – перфорована плита; 2 – плита з патрубками; 3 – плита з похилими відбивачами струменів; 4 – напірний маточник-розпилювач

Щоб запобігти розтіканню рідини до стінок колони, завантажують насадку в колону окремими шарами висотою від 1,5 до 3 м. Між шарами насадки встановлюють розподільники різних конструкцій (рис. 6.9.5).

Насадку укладають на опорні розподільні грати та плити. Вільний переріз таких пристроїв має бути якомога більшим і наближатися до величини вільного обсягу насадки. Щоб насадка працювала ефективно, поверхня елемента насадки повинна добре змочуватись рідиною.

Гідравліка насадочних колон. Залежно від навантажень колони по парі та рідині змінюється характер взаємодії між ними, цим і визначається гранична швидкість пари насадкової колони. При деяких величинах парової і рідинної навантажень різко збільшуються кількість рідини, що утримується в насадці, і гідравлічний опір шару насадки. Такий режим називається захлинанням колони та вважається верхньою межею стійкої її роботи.

Тарілчасті колони. У тарілчастих колонах пар (або газ) проходить через шар рідини, що знаходиться на тарілці. При цьому пара дробиться на дрібні бульбашки та струмені, які з великою швидкістю рухаються у рідині. Утворюється газорідинна система, яку називають піною. Принципова схема роботи тарілчастої колони показано на рис. 6.9.6.

Рис. 6.9.7. Основні типи ректифікаційних тарілок:

I – гратчаста провальна; II – сітчаста провальна; III – сітчаста перехресноточна; IV - ковпачкова (а, б, в - капсульний, тунельний і жолобчастий ковпачки); V – із S-подібних елементів; VI - клапанна (а, б, в, г); VII - струминна (а, б); VIII - вихрова (а -пристрій вихрового елемента); 1 – корпус колони; 2 – полотно (основа) тарілки; 3 – отвори для проходу парів; 4 – переливні труби; 5 – зливні сегментні кишені; 6 – зливні пластини (перегородки); 7 – парові патрубки; 8 – ковпачки; 9 – клапани; 10 – обмежувачі підйому клапана; 11, 12 – фасонні відгини полотна тарілки; 13 - просічення вихрового елемента; 14 - відбивачі (піж - напрямки руху пари і рідини)

Основні конструкції ректифікаційних тарілок показані схематично на рис. 6.9.7.

Найпростіша з них – гратчаста провальна тарілка(рис. 6.9.7, I), полотно якої має геометрично впорядковані ряди щілин (розмірами приблизно 10 x 150 мм), через які вгору проходить пара, барботуючи через шар рідини на тарілці, і через які частина надлишкової рідини стікає (провалюється) струменями на тарілку нижче.

Така тарілка дуже чутлива до зміни навантаження рідини, при змінах якої від розрахункової на 20-30% тарілка може або захлинутися, або не утримувати на полотні шар рідини. Такий самий ефект буде мати місце і при коливаннях навантаження по парах.

Дірчаста хвилеподібна тарілка(рис. 6.9.7, II) є вдосконаленою ґратчастою. Полотно має не щілини, а отвори діаметром 10-15 мм. Профіль полотна у розрізі – синусоїдальний. Це дозволяє розділити зони переважного проходу пари (верхні вигини тарілки) та стоку рідини (нижні вигини полотна тарілки). Шар рідини на тарілці утримується вище за верхні вигини, і тому пара барботує через цей шар. Тарілка розрахована на колони малого діаметра та застосовується в колонах стабілізації бензину та поділу вуглеводневих газів.

Обидві тарілки ( Iі IIна рис. 6.9.7.) є провальними, і колона з такими тарілками працює в режимі протитечії пари та рідини. Інші з показаних на рис. 6.9.7 тарілок є перехресно-точними, тобто. рідина на них рухається не назустріч потоку пари, а перпендикулярно або під кутом, близьким до прямого.

Залежно від величини рідинного навантаження перетікання її з тарілки на тарілку здійснюється одним, двома і більше потоками (рис. 6.9.8).

Рис. 6.9.8. Схеми потоків рідини на тарілках з переливними пристроями:

а – однопоточна; б – двопотокова; в – трипотокова; г – чотирипотокова; д - з кільцевим рухом рідини; е – з односпрямованим рухом рідини на суміжних тарілках; ж, з – каскадного типу; і – із серповидною зливною перегородкою.

Найпростішою з тарілок такого типу є сітчаста (дірчаста) перехресно-точна тарілка. Полотно має отвори діаметром 4 – 12 мм по всій площі, крім двох протилежних сегментів, де знаходяться зливні труби. Ці труби підняті над полотном тарілки на висоту 20-40 мм (висота зливу - висота барботажного шару рідини на тарілці), а іншим (нижнім) своїм кінцем не доходять до полотна тарілки також на 30-50 мм. Щоб потік пари не потрапляв у зливну трубу, нижній її кінець занурений у шар рідини висотою трохи більше 50 мм, створюваний підпірною планкою перед перфорованою частиною тарілки. гідрозатвор, Що Утворюється при цьому, не дозволяє парам потрапляти в зливальну трубу. Переливний пристрій може бути не тільки у вигляді зливальних труб, а й у вигляді сегментної перегородки (IV,Рис. 6.9.7), що відсікає від парового простору сегментний об'єм, через який рідина переливається з однієї тарілки на іншу.

У зливних трубах (або сегменті) рівень рідини зазвичай вищий за рівень на нижній тарілці на величину, що врівноважує гідравлічний опір тарілки. Тому відстань між тарілками не може бути меншою, ніж цей стовп рідини в зливальному пристрої.

З іншого боку, відстань між тарілками (крок тарілок) реально встановлюють з урахуванням таких факторів:

· сепарації бризок рідини з парового потоку, що виходить з барботажного шару, та скорочення за рахунок цього винесення рідини на лежачу тарілку;

· Можливості доступу людини в міжтарільчасте місце при ремонті та огляді тарілок.

Виходячи з цих умов, нормативними документами встановлено крок тарілок залежно від діаметра колони від 300 до 900 мм.

Ситчасті тарілки (див. рис. 6.9.7, III)використовують у колонах невеликого діаметра (до 2,0-2,5 м). В даний час часто використовуються варіанти ситчастих тарілок, полотно яких виконане з просічно-витяжного листа. Потік пари, проходячи через таке полотно, відхиляється від вертикалі та на виході з барботажного шару спрямований під кутом 40-60 ° до горизонталі. Щоб інтенсифікувати роботу тарілки на шляху пари, що виходить з барботажного шару, похило встановлюють відбійні елементи, виготовлені з того ж просічного листа. Вдаряючись об ці елементи, пародидкостная суміш сепарується: рідина плівкою стікає по елементу вниз, в зону барботажу, а пари через щілини проходять в простір між тарілками. Такі тарілки мають дуже малий гідравлічний опір (0,1-0,2 кПа) та забезпечують досить високу ефективність масообмінних процесів.

Рис. 6.9.9 Схема роботи полотна тарілки із просічного листа:

1 – корпус колони; 2 – стінки зливної кишені; 3 – полотно тарілки; 4 – відбійні елементи із просічного листа

Недолік таких тарілок (як і інших варіантів ситчастої тарілки) полягає в тому, що при найменшій негоризонтальності або місцевих опуклостях або вм'ятинах полотна тарілки вона працює нерівномірно по всій площі - у нижчих точках провалюється рідина, а у вище - проскакує пар без барбота. Внаслідок цього знижується ефективність тарілки.

Одним із найстаріших за тривалістю використання та масових досі типів тарілок є ковпачкова тарілка(див. рис. 6.9.7, IV)з круглими (капсюльними) ковпачками. Її відмінність від попередніх – наявність у кожного отвору для проходу парів патрубка 7 певної висоти, над якими укріплений ковпачок 8 з прорізами для проходу пари по всьому нижньому краю. Такий пристрій дозволяє ввести потік пари в шар рідини на тарілці паралельно її площині та роздробленим на безліч дрібних струменів. Крім того, зустрічні струмені від сусідніх ковпачків, стикаючись, створюють завихрення в міжковпачковій зоні, внаслідок чого підвищується ефективність тарілки. Справді, у переважній більшості випадків середній к.п.д. такий тарілки практично виявляється найбільшим – 0,6-0,8.

Існує велика кількість модифікацій ковпачкової тарілки, що відрізняються пристроєм чи формою ковпачків. Три з таких модифікацій показано на рис. 6.9.7 (IV, а; IV, бі IV, в).

Перша з них – це тарілка з круглими ковпачками. Така тарілка універсальна, вона знайшла застосування у різних колонах – від колон газорозділення до атмосферних та вакуумних. В останніх вона використовується рідко через велику металоємність тарілки, складність виготовлення та монтажу.

Друга модифікація (IV, б) -це тарілка з литими або штампованими прямокутними (тунельними) ковпачками, що використовувалася в 1930-40-х роках у колонах фірми "Фостер-Віллер" (США) для поділу мазуту на масляні фракції.

Третя модифікація (IV, в) –це жолобчаста тарілка, особливістю якої є відсутність полотна тарілки. Замість нього встановлені залізні жолоби 2, між якими утворюються щілини для проходу парів. Щілини накриті ковпачками 8, що мають по своїх краях прорізи, довжина кожного ковпачка відповідає довжині щілини між жолобами. Рідина рухається вздовж жолобів до зливу; а пари барботують через щілини ковпачків. У 1940-60-ті роки така тарілка отримала дуже широке застосування в колонах АВТ діаметром від 1 м до 7 м, головним чином через більшу простоту монтажу та демонтажу порівняно з тарілкою IV, а;однак по металоємності жолобчаста тарілка має мало переваг, а по середньому к.п.д. навіть помітно їй поступається (0,3 – 0,5). В даний час жолобчаста тарілка застосовується рідко і збереглася лише в старих колонах ректифікації, що не зазнали реконструкції.

На заміну ковпачкових та жолобчастих тарілок у нафтопереробці у 1960-70-ті роки прийшли два нові типи тарілок – з S-подібних елементів (V)іклапанна ( VI).

Оригінальність тарілки із S-подібних елементівполягає в тому, що в неї полотно і ковпачки утворюють однакові елементи (в розрізі - S-подібного профілю), але кожен ковпачок має прорізи для проходу парів тільки з одного боку, тобто. на одиницю площі барботажу тарілки паровий потік вводиться в рідину меншим (порівняно з жолобчастою тарілкою) "фронтом" подрібнених струменів. На відміну від жолобчастої тарілки, рідина на цій тарілці рухається поперек тунельних ковпачків, затоплюючи їх.

Тарілки з S-подібних елементів знайшли дуже велике поширення у всіх колонах, крім вакуумних (через підвищений гідравлічний опір), завдяки малій металомісткості, простоті виготовлення (штампування) та монтажу у поєднанні з високою ефективністю (середній к.п.д. 0 4-07).

Невисока ефективність тарілок з S-подібних елементів частково пов'язана, як згадувалося вище, з меншою часткою подрібнених струменів парів на одиницю площі барботажу. Тому з'явилася комбінована тарілка такого типу, у якої по верхній площині ковпачків з кроком 100-120 мм розташовані отвори прямокутного перерізу, перекриті клапанами, що відкриваються протягом руху рідини. Це збільшує барботажний ефект, знижує гідравлічний опір тарілки і підвищує її к.п.д.

Клапанні тарілки(рис. 6.9.7, VI)за принципом пристрою ближче до дірчастих, але, на відміну від них, дозволяють регулювати прохідний переріз отворів для парів. Для цього над кожним отвором (діаметром від 30 до 50 мм) є пристрій (клапан), який залежно від кількості пар під їх натиском піднімається (або повертається) над отвором, змінюючи таким чином прохідний переріз для парів.

Однак існує безліч різних конструкцій клапанних тарілок, що розрізняються пристроєм клапанів.

На рис. 6.9.7, VIпоказано 4 найбільш типові пристрої клапанів: а, б –клапани з верхніми обмежувачами підйому (а –поворотний, б -тарілчастий клапан, що піднімається вертикально); в, г -клапани з нижніми обмежувачами підйому – "ніжками" (у –з трьома однаковими по висоті ніжками; г –з трьома різними по висоті ніжками: однією – короткою та двома – довгими). Клапан типу Glitch (В)піднімається вертикально під натиском пари, поки відгин його ніжок упруться в полотно тарілки. При цьому переріз для проходу пари буде максимальним, а рух парів і рідини – строго перехресноточним.

Рис. 6.9.10. Фрагмент секції та схема роботи клапанної перехресно-прямоткової тарілки:

а, б, в – вид секції збоку при малій (протиструм), середній (перехресний струм) і підвищеній (прямострум) навантаженні тарілки по парах відповідно; г – вид клапанів зверху; д - вид клапана з боку короткої ніжки; 7 – полотно тарілки; 2 – отворів для клапанів; 3 – клапани; 4 – короткі ніжки; 5 – довгі ніжки (стрілками показані напрямки руху рідини та пари)

Клапан з різними ніжками (рис. 6.9.10) спочатку під дією потоку пари піднімається з боку короткої ніжки (оскільки центр тяжіння такого клапана зміщений у бік довгих ніжок) доти, доки вона упреться в полотно. У цьому положенні (рис. 6.9.10, а)потік парів вводиться під кутом до площини тарілки назустріч потоку рідини, що рухається, тобто. тарілка працює у протиточному режимі. При подальшому збільшенні кількості пар клапан піднімається з боку довгих ніжок (точніше, повертається навколо точки упору – короткої ніжки), і коли площини клапана та полотна тарілки стають паралельними (становище "б"на рис. 6.9.10) тарілка, як і у випадку з клапаном Glitch, працює в режимі перехресного струму рідини та пари. Якщо кількість парів продовжує зростати, то клапан повертається навколо точки упору далі і врешті-решт упирається в полотно всіма трьома ніжками (" вна рис. 6.9.10), приймаючи похило положення, при якому більший прохідний переріз для пар розташовано по ходу рідини, тобто тарілка працює в цьому випадку як прямоточна.

Клапанні тарілки поєднують у собі ряд переваг (мала металомісткість, простота складання, рівномірний барботаж у широкому інтервалі навантажень по парі та рідині та ін.), які дозволили їм стати найпоширенішим типом тарілки, починаючи з 1970-х років і до теперішнього часу. Ці тарілки застосовують практично у всіх типах колон нафтопереробки – від газороздільних до вакуумних.

Струменеві тарілки(рис. 6.9.7, VII)являють собою полотно товщиною 3-5 мм, в якому виштамповані отвори різної конфігурації з відгином пелюсток під певним кутом. Найбільш типові варіанти таких тарілок показані на малюнку: а –з відігнутими пелюстками у вигляді прямокутників із заокругленими кутами, б -у вигляді конусних опуклостей (типу "суфлерської будки") з отворами в один бік. Барботаж на таких тарілках відбувається в режимі перехресно-прямоткового струму, при якому динамічна енергія потоку пари використовується для інтенсифікації руху рідини тарілкою.

Струменеві тарілки розраховані на застосування в тих випадках, коли навантаження колони по потоку пар досить високе, тому вони знайшли більше застосування в колонах газорозділу. За рахунок введення парів у шар рідини під кутом до площини тарілки віднесення крапель рідини на лежачу вище тарілку значно нижче, ніж у перехресноточних тарілок.

Вихрова тарілка(рис. 6.9.7, VIII) -приклад тарілки з інтенсивним змішуванням пари та рідини на тарілці при зниженому винесення крапель з неї. На полотні такої тарілки в колах діаметром 100-120 мм виштамповані в радіальних напрямках отвори з відігнутими пелюстками. (VIII, а),а по центру цих кіл на шпильках встановлені відбійні чашки такого ж діаметра (100-120 мм), в дні яких розташовано 6-8 отворів діаметром 5-6 мм. Такі вихрові елементи на полотні розташовуються у шаховому порядку з кроком 140-180 мм.

Потік пари, проходячи через просічки під кутом 40-60° до площини тарілки, завихрюється в суміші з рідиною, що тече по полотну тарілки, і ця пародидкостная суміш, ударяючись об відбійні чашечки, сепарується над ними. Потік парів йде далі в міжтарільчасте місце, а основна частина рідини випадає в чашки і через отвори в них стікає знову в зону завихреного барботажного шару.

Така тарілка в дослідних масштабах показала малий гідравлічний опір, що поєднується з високою ефективністю масообміну, що відповідає основним вимогам для тарілок вакуумних колон.

Для всіх розглянутих типів тарілок факторами, що визначають сферу їх застосування та ефективність роботи, є:

· Гідравлічний опір;

· рівномірність та інтенсивність барботажу за площею тарілки;

· Діапазон навантажень по парі та рідині, в якому тарілка працює нормально (без провалу рідини та інтенсивного винесення крапель).

6.10. Експлуатація колонних апаратів, методи на ефективність роботи колони.

Ректифікаційні колони – це основні апарати технологічних установок, та його експлуатація (пуск, нормальний режим і зупинка) тісно взаємопов'язана з іншими апаратами і устаткуванням.

У підготовчий до запуску періодвиконуються зазвичай такі роботи:

· Герметизація колони - закриття всіх люків, затягування фланців, до яких кріпляться приєднані до колони трубопроводи;

· Перевірка працездатності контрольно-вимірювальних приладів та автоматики, пов'язаних з роботою колони;

· Опресовування колон з метою виявлення місць пропусків та механічної міцності. Цю операцію здійснюють, створюючи в колоні стисненим інертним повітрям або вуглеводневим газом тиск вище робітника. Якщо протягом певного часу воно залишається постійним, то апарат вважається таким, що витримав випробування. Якщо тиск помітно падає, то стики всіх з'єднань колони за допомогою мильної піни перевіряють на перепустки, при виявленні яких з'єднання герметизують;

· Заповнення колони рідкою фазою для виведення апарату на передпусковий період.

Пусковий періодвключає три етапи – холодну та гарячу циркуляцію та перехід до нормального режиму роботи.

Холодна циркуляція нафти протягом певної кількості часу призначена для виявлення несправностей насосів та засобів вимірювання витрати, а також для дренажу води, що залишалася в апаратах та трубопроводах. Вона полягає у налагодженні потоку нафтопродукту за циркуляційною (закільцьованою) схемою, що передбачає можливість підйому температури (через теплообмінник).

Приступаючи до гарячої циркуляції, організовується розпалювання печі (якщо немає іншого джерела тепла) відповідно до нормативної документації (інструкцій з експлуатації). Далі, приступають до підйому температури циркулюючої рідини із заданою швидкістю (про С на годину), в процесі якого з вихідної вуглеводневої сировини починають випаровуватися низькокиплячі компоненти (НКК), що у свою чергу призводить до зменшення маси рідини та зниження рівня розділу газової та рідкої фаз . Т.к. при експлуатації апаратів необхідно не допускати зниження рівня рідини нижче за мінімальне значення, колону підживлюють сировиною по лініях завантаження.

Пусковий період завершується виведенням всіх параметрів роботи колон на значення, встановлені технологічним регламентом, та отримання кінцевих нафтопродуктів із заданими якостями.

У період нормального режимуексплуатації колон завдання зводиться до підтримки регламентних значень параметрів – температур, тисків, витрат, рівнів – як системами автоматичного регулювання, і вручну. Крім того, за встановленим графіком ведеться лабораторний контроль якості сировини та одержуваних дистилятів та залишків.

Найважливіше завдання під час реалізації процесів ректифікації- Вплив на технологічні параметри процесу з метою його стабілізації та отримання кінцевих нафтопродуктів заданої чистоти.

Залежно від величини навантажень по парі та рідині розрізняють такі режими ректифікації:

· Нерівномірний - тільки частина рідини на полотні тарілки пронизується пором (немає проходу в отворах, погнуті полотна тарілок, заклинили клапани та ін.);

· рівномірний - на всій площі тарілки відбувається інтенсивний барботаж (бажаний);

· смолоскипний – струмені пари прориваються крізь недостатній шар рідини і виходять на поверхню з великою швидкістю (недостатній шар рідини, що супроводжується перегрівом колони);

· Винесення - значна частина рідини захоплюється потоком пари і перекидається на вищележачу тарілку (перегрів колони, недостатнє охолодження верху колони і т.д.).

В ході експлуатації ректифікаційної колони ставиться завдання – змінити чистоту кінцевих нафтопродуктів. Це завдання вирішується зміною флегмового числа R (відношення флегми, що повертається назад у колону у вигляді зрошення, до дистиляту (пару)):

· Збільшення потоку флегми (зрошення) при збереженні відборів дистиляту кубового залишку , якщо кип'ятильник та конденсатор розраховані з деяким запасом і дозволяють підвищити теплове навантаження (збільшуються кількість зрошення та кількість тепла від теплообмінника);

· Зменшенням продуктивності колони по вихідній суміші, а значить, і по продуктах; при цьому, зберігаючи потік флегми та знижуючи потік дистиляту , одержують вищу флегмову кількість R(знижують завантаження колони, при цьому зберігається кількість зрошення та кількість тепла від теплообмінника) .

Підвищити флегмову кількість можна також шляхом захолодження флегми , тобто. повернення її в колону при більш низькій температурі: холодна флегма нагріватиметься у верхніх зонах колони до температури кипіння за рахунок конденсації частини парового потоку, і потік флегми по колоні зросте.

Збільшуючи кількість тарілок п(Висоту шару насадки Н н),а також флегмове число R,можна в принципі отримати скільки завгодно чисті дистилят і кубовий залишок.

Ще одна можливість впливу на чистоту продуктів. зміщення точки подачі вихідної суміші за висотою колони. Так, якщо подати вихідну суміш у колону нижчу, то збільшиться протяжність зміцнюючої частини, і дистилят стане чистішим; при цьому зменшиться довжина відгінної частини колони, так що кубовий залишок буде більше забруднений низькокиплячим компонентом. Зміна точки живлення колони ректифікації може виявитися корисним у двох основних випадках:

1) тільки один із продуктів повинен бути дуже чистим (у другому допускається помітний вміст домішки); тоді слід збільшувати протяжність тієї частини колони, на виході з якої потрібно одержувати чистий продукт;

2) з якоїсь причини змінився склад вихідної бінарної суміші. Наприклад: вміст НКК у вихідній суміші знизилося;для збереження колишньої чистоти дистиляту тепер у зміцнюючоючастини колони потрібно більшекількість тарілок (або більша висота шару насадки), ніж раніше, а для збереження чистоти кубового залишку - меншечисло тарілок у відгіннийчастини колони. Тому вихідну суміш нового складу слід подавати в колону на нижчутарілку. Конкретно: її треба подавати в той переріз колони, в якому цей склад дорівнює складу вихідної суміші.