Термообробка аустенітної сталі. Термічна обробка аустенітних жароміцних сталей та сплавів. Міжкристалітна корозія в аустенітних нержавіючих сталях

Хромонікелеві сталі. Введення в сталь нікелю сильно розширює у-область, знижує температуру мартеїситного перетворення і при 8(% Ni сталь з 18 % Cr і 0,1 % С переходить в клас аустенітних. Мартенситна точка Mb при охолодженні для цих сталей лежить трохи нижче за кімнатну температуру, а мартенситна точка при деформації Мд – вище.

Точне положення Mn сталей типу 18-8 визначається співвідношенням хрому, вуглецю, нікелю та домішок у стадії змінюється в широких межах від 0 до (-180)-^(-190) 0C.

Мартенсит може бути одержаний пластичною деформацією або обробкою холодом. Важливо, що склад 18 % Cr-8|% Ni при 0,1 % З вимагає мінімальної кількості нікелю (рис. 170) для забезпечення аустенітної структури, тобто є найбільш економічно вигідним, що й визначило широку поширеність сталей цього типу .

Основною перевагою сталей аустенітного класу є їх високі службові характеристики (міцність, пластичність, корозійна стійкість у більшості робочих середовищ) та гарна технологічність. Тому аустенітні корозійностійкі сталі знайшли широке застосування як конструкційний матеріал у різних галузях машинобудування.

У хромонікелевих аустенітних сталях промислових плавок можливі наступні фазові перетворення: 1) утворення карбідних, карбонітридних фаз та сг-фази при нагріваннях в інтервалі 650-850 0C; 2) розчинення цих фаз при нагріванні до вищих температур (1100-1200°С); 3) утворення б-фериту при високотемпературних нагріваннях; 4) утворення а - та е-мартенситних фаз при охолодженні та пластичній деформації.

Виділення карбонітридних фаз відбувається переважно за межами зерен, що знижує пластичність сталей та їх опір МКК. Різко охрущуються сталі при утворенні а-фази.

Присутність у структурі сталі 6-фериту негативно позначається на її технологічності, особливо при гарячій обробці тиском. Тому в сталях, що піддаються прокатці, ковці, штампуванні, при підвищених температурах кількість 6-фериту суворо лімітується.

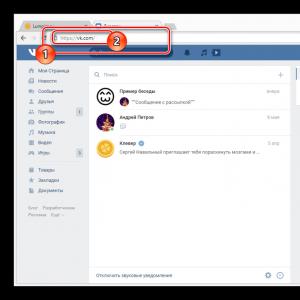

Рис. 170. Схема термічної обробки ауетенітіих нержавіючих сталей1 (Е. А. Ульянін):

А – нестабілізованих; 6 - стабілізуючих Ti або Nb

Так, у сталях типу 10Х18Н9Т при нагріванні до 1200 0C може утворитися до 40-45% 6-фериту, а в сталях 10Х18Н10Т, 10Х18Н12Б до 15-20% б-фериту. Тому при виплавці цих сталей потрібно забезпечити відношення Cr/Ni Ніобій і титан, перебуваючи в твердому розчині (аустеніті), знижують температуру мартенситного перетворення, а при виділенні їх у карбо-іїтріді фазах відбувається збіднення аустеніту вуглецем і азотом, і мартенсітія точка підвищується. Присутність б-фериту знижує мартенситну точку, так як при його утворенні відбувається перерозподіл легуючих елементів і у-фаза збагачується аустеіїтоутворюючими елементами. Метою. Термічної обробки є отримання аустенітної структури, зняття внутрішніх напруг і усунення схильності до МКК, що виникає при зварюванні, гарячій обробці тиском або інших технологічних операціях. Термічна обробка ієстабілізованих титаном і ніобієм хромонікелевих аустенітних сталей (наприклад, 12Х18Н9) полягає у загартуванні з однофазної аустенітної області (від IOOO0C) у воду (загартування без поліморфного перетворення) (див. рис. 170,а). Вважається, що загартування слід проводити від температур трохи вище температури розчинення хромистих карбідів (7р), причому чим вище вміст вуглецю в сталі, тим від вищих температур проводять загартування. Сталі, стабілізовані титаном або ніобієм, загартовують із двофазної області аустеніту та спеціальних карбідів TiC (або NbC), причому температура загартування не залежить від вмісту вуглецю і становить зазвичай 1000-IlOO0C, найчастіше 1050°С (див. рис. 170,6) . Вищі температури недоцільні через можливе зростання зерна і початку розчинення спеціальних карбідів. Після загартування сталі набувають оптимального поєднання характеристик механічних властивостей та корозійної стійкості. Недоліком загартування є необхідність нагрівання до високих температур, швидкого охолодження, що часто важко технологічно здійснити і спричиняє короблення конструкції. Стабілізуючий відпал для сталей без титану та ііобію (рис. 170 а) має на меті підвищення концентрації хрому на межі аустеніт - карбід, що призводить сталь у стан високого опору МКК. Незважаючи на наявність карбідів хрому в сталях після відпалу при 850-950 ° С, вони не схильні до MKK- Для сталей, легованих титаном і ніобієм, у процесі відпалу можливе перетворення карбідів хрому на спеціальні карбіди TiC або NbC, що також усуває схильність до MKK (див. рис. 170,6). Температура стабілізуючого відпалу зазвичай становить 850-950 °C. Відпал допускає боді повільне охолодження, зазвичай на повітрі, і більш ефективний для стабілізованих сталей. Хромомарганцевонікелеві та хромомарганцеві сталі. Марганець, як і нікель, є аустенітоутворюючим елементом, проте він має менш сильну дію на стабілізацію аустеніту. З рис. 171 видно, що аустеніту структуру в Cr-Mn сталях можна отримати тільки при вмісті >15,% Mn і<15 % Cr. При других соотношениях

легирующих элементов структура сталей

получится двухфазной (аустенит+феррит

или мартенсит или а-фа~ за). Поэтому при

замене никеля марганцем приходится

понижать содержание хрома или заменять

никель частично, или дополнительно

легировать стали таким сильным аусте

- нитообразующим элементом, как азот.

В табл. 33 приведены состав и свойства

хромомарганцевой стали с азотом 10Х14АГ15

(0,15-0,25 % N) и хромомарганцевоникелевой Стали 10Х14Г14Н4Т, що знайшли застосування в промисловості (в основному в торговому та харчовому машинобудуванні). Крім цих сталей, застосовують також сталі 20Х13Н4Г9, 12Х17Г9АН4 та ін. Корозійна стійкість is Mn хромомарганцевих та хромо- Марганцевонікелевих сталей Рис. 171. Структурна діаграм - У БАГАТЬОХ Егресивних середовищ За\алГеотЫп^сгТГф?0хие досить висока, проте в мушії) середовищах високої агресивності (наприклад, азотна кислота, середовища з галогенами, сульфатами, сульфідами) марганець негативно впливає на опір корозії. Тому корозіостійкі хромомарганцеві сталі слід застосовувати тільки після ретельних випробувань на корозійну стійкість у робочому середовищі. В даний час в техніці накопичений великий досвід щодо раціонального використання сталей з частковою або повною заміною нікелю марганцем як корозійностійкий матеріал. При нагріванні цих сталей (550-800 0C) у яких по межах зерен виділяються карбіди типу Сг2зСб, у своїй швидкість процесів виділення визначається вмістом вуглецю. За наявності у сталях азоту стабілізація титаном не усуває схильності до МКК, оскільки можуть утворюватися нітриди титану. Тому для запобігання схильності до MKK у цих сталях потрібно знижувати вміст вуглецю «0,03%). Хромомарганцеві сталі мають більш високі властивості міцності, ніж хромонікелеві, і більшу схильність до утворення мартенситу при деформації. Слід зазначити, що аустенітні хромомарганцеві стали сильніше зміцнюються при пластичній деформації, ніж хромонікелеві, навіть без урахування мартенситу деформації, тобто при деформації вище Mn. Це зазвичай пов'язують із ймовірністю утворення та величиною енергії дефектів упаковки: нікель підвищує, а марганець знижує ймовірність утворення дефектів упаковки в аустеніті. Термічна обробка цих сталей полягає в загартуванні від 1000-IlOO0C з метою забезпечення аустенітної структури, зняття попереднього наклепу та усунення схильності до МКК. Витримка під загартування хромомарганцевих сталей має бути мінімальною, оскільки марганець має тенденцію до вибіркового окислення при високих температурах, внаслідок чого поверхневі шари збіднюються марганцем і можуть набувати ферито-аустенітної структури, що є небажаним явищем. Ці сталі застосовують як замінники хромонікелевих сталей у середовищі середньої агресивності, їх використовують у широких діапазонах температур. 4. Аустеніто-феритні та аустеніто-мартенситні сталі Аустеніто-феритні сталі. Перевага сталей цієї групи - підвищена межа плинності порівняно з аустенітними однофазними сталями, відсутність схильності до зростання зерна за збереження двофазної структури, менший вміст гостродефіцитного нікелю та хороша зварюваність, менша схильність до МКК. Склад, режими термічної обробки та властивості деяких аустенів - тоферитних сталей наведені в табл. 34. Підвищений опір MKK пояснюють більш дрібнозернистою структурою двофазних сталей, що призводить до меншої концентрації карбідних фаз по кордонах (виділенням карбідів типу Me23C6 на межі б-у-фаз). Оскільки умови прояву MKK у цих фазах різні, то концентрація хрому в прикордонних ділянках не опускається нижче допустимого рівня. Так як концентрація вуглецю в аустеніті вище, ніж у ферриті, карбіди виділяються по межах, не утворюючи безперервної сітки. Аустеніто-феритні сталі знаходять широке застосування у різних галузях сучасної техніки, особливо – у хімічному машинобудуванні, суднобудуванні, авіації. Принципова відмінність сталей аустеніто-феритного - класу в тому, що завдяки більш високому вмісту в них хрому аустеніт стає більш стійким до мартенситного перетворення, хоча повністю - виключити можливість утворення мартенситу в цих сталях не завжди вдається. Аустеніто-феритні сталі дуже складні за хімічним складом, можуть мати в структурі різне співвідношення аустенітної та феритної фаз. Вони можуть відбуватися такі основні фазові перетворення: Таблиця 34. Склад та механічні властивості аустеїто-феритних та аустеніто-мартенситних корозійностійких сталей Марка сталі Режим термічної ДРУ - гі Обробки Аустеніто-феритні сталі Загартування 1050 0C Деформація 35% Загартування 1050 °С Ч18Х18Г8Н2Т Загартування 1000 °С Аустеніто-мартенситні сталі Загартування IOOO0C Обробка холодом 70 0C1 2 г, відпустка Загартування 975 "С, про Робота холодом 70 ° С, 2 год, старіння Нормалізація 950 0C1 Обробка холодом 70 "С, 2 год, старіння 450 °С, 1 год, деформація 1. Зміна кількості аустеніту і фериту в залежності від температури нагріву (відповідно до положення-: - ем ліній на діаграмі стану). 2. Розпад 6-фериту з утворенням а-фази і вдруге -: го аустеніту. 3. Виділення карбідних, нітридних та інтерметалід-j них фаз, яке може відбуватися як з аустеніту, так і з фериту. 5. Процеси крихкості феритної фази, пов'язані з явищами впорядкування та розшарування («крихкість 475 ° С»). I Можливість протікання в аустеніто-феритних сталях; складних фазових перетворень у різних інтервалах, температур накладає суттєві обмеження на режими їх технології виробництва та галузі застосування. | Присутність б-фериту різко погіршує пластичність сталей при гарячій обробці тиском, особливо при прокатці та прошивці труб, що пов'язують з різним опором фериту та аустеніту деформуванню, з різною швидкістю рекристалізації: менш міцні та швидко рекристалізовані зерна фериту приводять до фериту концентрації напруги. На рис. 172 наведена залежність технологічної пластичності двофазних сталей від кількісного співвідношення а та у фаз. Видно, Б о, г, МПа

Рис. 172. Вплив співвідношення а-і v-фаз на технологічну пластичність сталей при високих температурах (А. А. Бабаков, М. В. Прнданцев): 1 – хороша; 2 – знижена; 3 - плака Про 40 60 80 700о, %

WO

80 60 40 20 Про/,%

Al C1N1Ni1Cr1MO Легування Рис. 173. Зміна межі текучестк нержавіючих сталей залежно від легування після різної обробки: / - Загартування; 2-загартування в обробка холодом; 3 - загартування, обробка холодом і старіння. 1

- Мартеїситний клас; II- аустенітіо-мартенситний клас; III-

Аустеїтний клас Що найпластичніші однофазні сплави, проте можна підібрати такий режим прокатки, при якому пластичність двофазних сталей буде цілком достатньою для виробництва. За даними заводу «Серп і молот», найбільш висока пластичність аустеніто-феритних сталей спостерігається в інтервалі 950-1050 ° С, що пояснюється найменшою різницею властивостей феритий. та аустенітної складових (І. Я. Сокіл). Цим пояснюється позитивний вплив на гарячу пластичність кремнію, який сильніше зміцнює ферит. На аустеніто-феритних сталях проявляється ефект надпластичності, який полягає в дуже високій пластичності (до 300-600 %) цих сталей без наклепу в певних інтервалах температур і швидкостей деформації і пояснюється утворенням особливої дрібнозернистої двофазної структури (величина зерна 2-3 мкм), у літературі назва мікродуплекс. Проміжну термічну обробку сталей цього класу проводять зазвичай для зняття наклепу при виробництві тонкого листа або дроту. При цьому після пом'якшувальної термічної обробки або гарячої деформації охолодження від 900-IOOO0C повинне бути прискореним, щоб запобігти крихтенню. Температуру загартування цих сталей вибирають залежно від складу та призначення деталі; вона зазвичай становить 900-IlOO0C. Сталі, призначені для зварних деталей, піддають відпустці для зняття напруги, причому температури і час відпустки вибирають з урахуванням запобігання крихкості сталі в інтервалі «крихкості 475 °С» і крихкості внаслідок сигматизації сталей в інтервалі 650-850 °С. Аустеніто-мартенситні сталі. Потреби нових галузей сучасної техніки у корозійностійких сталях підвищеної міцності та технологічності призвели до розробки сталей аустеніто-мартенситного (перехідного) класу. Структура цих сталей після гарту являє собою нестійкий (метастабільний) аустеніт, який може зазнавати мартенситного у->ам-перетворення в результаті обробки холодом або пластичної деформації нижче Мд. Властивості визначаються співвідношенням кількості аустеніту та мартенситу у структурі. Зміни властивостей міцності залежно від вмісту легуючих елементів у сталях мартенситного (I), перехідного (//) і аустенітного (III) класів наведені на рис. 173. Температура Ma в цих сталях повинна лежати нижче за кімнатну, але не настільки низько, щоб сталь була Стабільною при обробці холодом. В аустеніто-мартенситних сталях може утворюватися деяка кількість 6-фериту, проте його присутність у структурі обмежують через можливе крихтування сталей і зниження рівня міцності. Склад сталей цього доводиться суворо контролювати підтримки збалансованого змісту - феррито - і аустенитообразующих елементів і заданої температури мартенситного перетворення. Накопичений експериментальний матеріал дозволяє орієнтовно оцінити дію різних легуючих елементів на со-; тримання б-фериту та положення точки Mh у сталях цього] типу, що дозволяє розрахувати склад сталі. Нижче показ-; але вплив легуючих елементів на кількість 6-фериту та положення мартенситної точки сталей перехідного класу (Ф. Б. Пікерінг): Легуючий елемент…….. Додаткове зміцнення цих сталей може бути отримане в результаті дисперсійного твердіння мартенситу при температурі 400-500 °C. Для цього в сталі вводять такі елементи як алюміній, мідь, титан. В цьому випадку в сталях можливе виділення інтерметалідної фази NiAl, когерентної о. ц. к.-матрицею, і NiTi або Ni (Al, Ti), також мають о. ц. до. структуру; при введенні міді утворюються комплекси, дуже багаті на мідь (імовірно твердий розчин нікелю в міді). У процесі відпустки у сталях виділяються карбонітриди молібдену та ванадію, що також підвищує міцність. Однак в результаті старіння падають характеристики пластичності, тому при легуванні сталей прагнуть максимального виграшу в міцності при заданих характеристиках пластичності. Експериментально встановлено, що оптимальне поєднання міцності та пластичності забезпечує легування молібденом та алюмінієм, що пояснює найбільш широке поширення сталей відповідних композицій. Сталь, легована хромом, нікелем і марганцем, що зберігає при охолодженні з високої температури до кімнатної і нижче структуру у-твердого розчину (аустеніту). На відміну від феритної нержавіючої сталі, нержавіюча аустенітна сталь не магнітна, має помірну твердість та міцність, низьку межу плинності та високі пластич. св-ва (б і г) 50%). Що стосується нержавіючої аустенітної сталі загартування є операцією терміч. обробки, що фіксує аустенітну структуру При вмісті в сталі нікелю або марганцю, недостатньому для утворення повністю аустенітної структури, виходять проміжні структури: аустеніт + ферит, аустеніт + мартенсит та ін. аустеніт 4-мартенсит більш розвинений. Підвищення вмісту хрому, введення титану, ніобію, кремнію, танталу, алюмінію та молібдену сприяють утворенню феритної фази. Збільшення вмісту нікелю, введення азоту, вуглецю, марганцю, навпаки, сприяють розширенню сфери існування аустеніту та його більшої стійкості. Легуючі елементи ефективності їх аустенітоутворюючого впливу розташовуються в слід. послідовності (із зазначенням умовних коеф.): вуглець (30), азот (26), нікель (1), марганець (0,6-0,7), мідь (0,3). Феррітоутворюючі елементи: алюміній (12), ванадій (11), титан (7,2-5), кремній (5,2), ніобій (4,5), молібден (4,2), тантал (2,8), вольфрам (2,1), хром (1). Тривале нагрівання нержавіючої аустенітної сталі при 700-900° або повільне охолодження з високих темп-р викликає утворення твердої і тендітної інтермета л лідної сг-фази, що може призводити до дуже сильної втрати в'язкості. Нагрів сталі вище 900° усуває це явище, забезпечуючи перехід крихкої афази в твердий розчин. Виділення а-фази може відбуватися безпосередньо з аустеніту або з фериту, що утворився після перетворення у-Н.а.с., що має в структурі 0-фазу, більш схильна до розтріскування внаслідок дії теплозмін. Ступінь ефективності впливу легуючих елементів на зниження температури мартенситного перетворення збільшується в слід. порядку: кремній (0,45), марганець (0,55), хром (0,68), нікель (1), вуглець або азот (27). Виділення карбідів з твердого розчину (аустеніту) викликає зміну в ньому концентрації легуючих елементів, що може спричинити часткове структурне перетворення та зміну магнітності, особливо в сплавах, що лежать поблизу кордону між областями y~а-фаз. Це перетворення протікає переважно по межах зерен, де є найбільше збіднення твердого розчину вуглецем і хромом, що схильність повідомляє до міжкристалітної корозії. При дії агресивних середовищ така сталь швидко руйнується, причому тим сильніше, чим більший вміст вуглецю. Нержавіюча аустенітна сталь проміжної групи (00Х18Н10, 00Х17Г9АН4, 0Х17Н5Г9БА) при короткочасному. нагрівання протягом 5-30 хв. не набуває великої схильності до міжкристалітної корозії. Це дозволяє проводити зварювання без небезпеки виникнення міжкристалітної корозії у зварному з'єднанні та зоні терміч. впливу, якщо вона проводиться досить швидко. Міцність хромонікелевої сталі можна значно підвищити наклепом при холодній прокатці, волоченні, штампуванні. При цьому може досягати 120 кг!мм2 для листа і стрічки, 0О,2 збільшується до 100-120 кг!мм2у пластич. властивості при цьому падають б з 50-60% до 10-18%. Однак цього запасу пластичності достатньо виготовлення деталей. Для дроту збільшується до 180-260 кг! мм2. У порівнянні з нержавіючою феритною та напівферитною сталлю Хромонікелеві сталі типу 18-8 (00Х18Н10, 0Х18Н10, Х18Н9, 2Х18Н9). Сталі з малим вмістом вуглецю (00Х18Н10 та 0Х18Н10) застосовуються гол. обр. як електродний дріт для зварювання. Чим нижчий вміст вуглецю в зварювальному дроті, тим вищий короз. стійкість зварного шва. Сталі Х18Н9 та 2Х18Н9 мають сильну схильність до міжкристалітної корозії навіть при короткочасному. нагріванні в інтервалі помірних темп-р, тому після зварювання деталі піддають гартуванню на аустенітну структуру. В осн. сталі Х18Н9 і 2Х18Н9 застосовують у наклеп, стан для виготовлення високоміцних деталей літаків і автомобілів, що з'єднуються точковим або роликовим електрозварюванням. Хромомарганцовонікелевая сталь Х14Г14Н із вмістом хрому 12-14% схильна до міжкристалітної корозії при зварюванні та після нагрівання в інтервалі небезпечних темп-р. Застосовується для деталей обладнання, від яких потрібно висока пластичність і немагнітність. По короз. стійкості близька до 12-14%-ним хромистим сталям. Після загартування перевищує міцність сталі типу 18-8. Задовільно зварюється ручний та автоматичний. роликової та точкової зварювання із застосуванням присадного дроту з хромонікелевої сталі типу 18-8. Терміч. обробка сталі після зварювання (крім точкової) встановлюється залежно від вмісту вуглецю методом контрольних випробувань зварних зразків на міжкристалітну корозію за ГОСТ 6032-58. Сталь 2Х13Г9Н4 застосовується для виготовлення високоміцних конструкцій, гол. обр. з холоднокатаного профілю. стрічки. Міцність та твердість цієї сталі зростають при холодній деформації інтенсивніше, ніж у хромонікелевої сталі типу 18-8. Тому при холодній прокатці стрічок не слід допускати великих ступенів деформації, щоб уникнути надмірної втрати пластичності. Ця сталь надійно працює в умовах глибокого холоду, широко застосовується в харчовій промисловості. Зберігає високі механіч. св-ва до 450 °. Має схильність до міжкристалітної корозії, тому служить гол. обр. для виготовлення деталей, з'єднання яких брало здійснюється за допомогою точкового або роликового зварювання. З тієї ж причини при терміч. Для обробки холоднокатаної стрічки слід застосовувати підвищення. швидкості охолодження. X ромомарганцовонікелеві сталііз вмістом хрому 17-19% та добавкою азоту (Х17АГ14 та Х17Г9АН4) мають високу стійкість проти атмосферної корозії та в окислювальних середовищах. Для деталей, що виготовляються за допомогою дугового, арг оно-дугового, газового та атомноводневого зварювання, необхідно застосовувати сталь з низьким вмістом вуглецю (0,03-0,05%) і строго контролювати процес, щоб уникнути появи в зварних з'єднаннях схильності до міжкристалітної корозії. Для деталей, що виготовляються за допомогою точкового або роликового зварювання, і деталей, які після зварювання піддаються терміч. обробці, а також для деталей, що працюють в атм. умовах, можна застосовувати сталь даного типу з вищим вмістом вуглецю. Хромонікелеві сталі типу 18-8 з присадками титану або ніобію (Х18Н9Т, Х18Н10Т, 0Х18Н10Т, 0Х18Н12Т, 0Х18Н12Б). Добавки титану або ніобію зменшують схильність сталі до міжкристалітної корозії. Титан і ніобій утворюють стійкі карбіди типу TiC і NbC, при цьому корисний для підвищення корозійної стійкості хром не входить до складу карбідів і зберігається у твердому розчині. Титану вводиться в сталь у 4-5,5 рази більше, а ніобію у 8-10 разів більше, ніж вуглецю. Коли вміст титану або ніобію по відношенню до вуглецю знаходиться на нижній межі, сталь не завжди стійка проти міжкристалітної корозії, особливо в умовах тривалості, служби деталей при помірних температурах (500-800 °). Це викликається впливом завжди присутнього в сталі азоту, який пов'язує частину титану в нітриди, а також з впливом теплової обробки. Перегрів стали при терміч. обробці (вище 1100°) або зварюванні вважається шкідливим, особливо в тих випадках, коли співвідношення між титаном і вуглецем знаходиться на нижній межі за формулою Ti ^5(%G -0,02). У цьому випадку загартована з температури вище 1150° сталь 1Х18Н9Т набуває схильності до міжкристалітної корозії. У разі норм режимів терміч. обробки (загартування з 1050 °) і при короткочасному. нагріваннях необхідно, щоб відношення титану або ніобію до вуглецю було відповідно не менше 5 і 10. Для довжин, служби деталей при 500-750° важливо, щоб ці співвідношення були не менше 7-10 для титану і 12 для ніобію. Для зменшення схильності сталі до міжкристалітної корозії доцільно велике зниження вмісту вуглецю до 0,03-0,05%. Корозійна стійкість зварних з'єднань із сталі даного типу залежить від вмісту титану та вуглецю в осн. металі та наплавленому шві. Т.к. титан при зварюванні сильно вигоряє, то для електродів застосовуються спец. обмазки, до складу яких брало титан входить у вигляді феротитану для компенсації чаду титану в присадочному дроті. Найчастіше застосовують дріт з хромонікелевої сталі типу 18-8 без титану, але з дуже низьким (^0,06%) вмістом вуглецю (сталі 0Х18Н9 і 00Х18Н10) або електроди зі сталі типу 18-12 з ніобієм (0Х18Н12). У зварних з'єднаннях із сталі 1Х18Н9Т, що працюють у середовищах, що містять азотну до-ту, можлива поява корозії ножового типу, обумовлена підвищеним (>0,06%) вмістом у сталі вуглецю. Тому деталі апаратури для виробництва азотної кислоти виконуються зі сталі 0Х18Н10Т з вмістом вуглецю 0,06%. Крім того, така сталь має більш високу загальну корозійну стійкість. У наплавленому металі шва зварного з'єднання сталі з титаном, що має двофазну структуру (у+а), можливе a -^a - перетворення при довжині, нагріванні в інтервалі помірних темп-р (650-800°), що повідомляє зварному шву високу крихкість. Для відновлення в'язкості зварного шва та підвищення короз. стійкості рекомендується застосовувати стабілізуючий віджитий при темп-ре 850-900 °. Він дуже корисний також для зняття наклепу та усунення розтріскування від корозії під напругою в середовищі киплячого хлористого магнію та інших середовищах, що містять іони хлору. Хромомарганцовонікелева стальз присадкою ніобію 0Х17Н5Г9БА має підвищення. опір міжкристалітної корозії та високу короз. стійкість у зварних з'єднаннях, що працюють в азотній к-ті. Повного імунітету проти міжкристалітної корозії при довжинах, впливах небезпечних темп-р сталь не має, показує схильність до міжкристалітної корозії після довжини, нагрівання при 500-750° (рис.7). При високих темп-рах має приблизно такі ж механіч. св-вами, як і хромо- никелеві сталі типу 18-8. Сталь Х14Г14НЗТ має підвищення. міцність та високу пластичність, не схильна до міжкристалітної корозії та може застосовуватися для виготовлення зварних деталей без подальшої термічної. обробки. Механич. св-ва цієї сталі може бути підвищені прокаткою в холодному стані. Нагрів в інтервалі темп-р 500-700 ° не змінює механіч. св-в стали за кімнатних темп-рах. Сталь виготовляється у вигляді прутків, листів та стрічки, добре зварюється всіма видами зварювання при застосуванні зварювального дроту із сталі типу 18-8 без ніобію або з ним. Хромонікельмолібденові сталіХ17Н13М2Т і X 17H 13M 3T застосовуються при виготовленні апаратури для виробництва мистецтв, добрив, в паперовій пром-сті, в хіміч. машинобудуванні та нафтопереробної пром-сті. Сталі показують високу корозійну стійкість проти сірчистої, киплячої фосфорної, мурашиної та оцтової к-т, а сталі з підвищеним вмістом молібдену - у гарячих розчинах вапна білильного. Сталі з підвищеним вмістом вуглецю (>0,07%) набувають схильності до міжкристалітної корозії при зварюванні та уповільненому охолодженні, а також в умовах тривалості, нагрівання в інтервалі помірних: темп-р. Хромонікельмолібденові сталі добре зварюються із застосуванням як зварювальний матеріал присадного дроту того ж складу. Хромонікельмолібденова сталь 0Х23Н28М2Т завдяки присадці молібдену і великому вмісту нікелю має високу корозійну стійкість у розведених розчинах сірчаної кислоти (до 20%) при температурі не вище 60°, фосфорної кислоти, що містить фтористі сполуки, та ін середовищі високої агресивності. Вона застосовується у деталях машин для виробництва мистецтв, добрива. Після гарту на аустеніт сталь має помірну міцність і високу пластичність, добре зварюванням зі складу. Незважаючи на вміст титану, сталь набуває схильності до міжкристалітної корозії за короткочасом. нагрівання при 650°, якщо відношення вмісту титану до вмісту вуглецю менше 7. Технологічні властивості нержавіючої аустенітної сталі цілком задовільні, обробка тиском проводиться при 1150-850 °, а для сталей з міддю інтервал гарячої обробки звужений (1100-900 °). Нержавіюча аустенітна сталь при високих темп-рах менш схильні до зростання зерен, ніж сталі мартенситного та феритного класів. При кімнатній температурі Н.а.с. має високий коефіцієнт. лінійного розширення, що збільшується з підвищенням температури нагріву, і знижений коефіцієнт. теплопровідності. Однак при високих темпах різниця між а і q Н.а.с. та сталі феритного класу зменшується. Тому нагрівання Н.а.с. при зниж. темп-рах повинен проводитися повільно, а за високих (вище 800°) - швидко. Хімушин Ф. Ф., Нержавіючі сталі, М., 1963; його ж, «Якасна сталь», 1934 № 4; 1935 № 1;

Xімушин Ф. Ф. і Курова О. І., там же, 1936 № 6; 40; Медовар Би. І., Зварювання хромонікелевих аустенітних сталей, 2 видавництва, Київ - М., 1958; Металознавство та термічна обробка сталі. Довідник, 2 видавництва, т. 2, М., 1962;

Schaeffler

A.

L., «

Metal

Progr.», 1949,v. 56, № 5, нар. 680;PostС. В., Е,Ь е г 1 уW.

S., «

Trans.

Amer. Soc. Metals», 1947, v. 39, p. 868; Симпозіум на природі, випадки та ефекти sigma phase, Phil., 1951 (ASTM. Special techn. publ , № 110); Symposium on evaluation tests for stainless steels, , 1950 (ASTM. Special techn. publ., № 93); Rosenberg S. J., D a r r J. H., «Trans. Amer. Soc. Metals», 1949, v. 41, p. 1261; До r 1 v b k V. N., Linkoln R. А., там же, 1937, v. 25 № 3.

сталі діляться на аустенітні, аустенітно-феритні, аустенітно-мартенситні Аустенітні сталі (сталі аустенітного класу): загальна характеристика До аустенітного класу відносяться високолеговані сталі, що утворюють при кристалізації переважно однофазну аустенітну структуру. γ

-Fe з гранецентрованою кристалічною (ГЦК) гратами і зберігають її при охолодженні до кріогенних температур. Кількість іншої фази - високолегованого фериту ( δ

-Fe з об'ємноцентрованими кристалічними (ОЦК) гратами) змінюється від Про до 10 %. Вони містять 18...25% Сг, що забезпечує жаро- і корозійну стійкість, а також 8...35% Ni, що стабілізує аустенітну структуру і підвищує жароміцність, пластичність і технологічність сталей у широкому інтервалі температур. Це дозволяє застосовувати аустенітні сталі в якості корозійно-стійких, жаростійких, жаростійких, кріогенних конструкційних матеріалів в хімічних, теплоенергетичних і атомних установках, де вони піддаються спільній дії напружень, високих температур і агресивних середовищ. Хімічний склад основних корозійно-стійких та жароміцних сталей наведений у таблицях 1 та 2. В аустенітних сталях поряд з хромом і нікелем можуть знаходитися в твердому розчині або надлишкових фазах та інші легуючі елементи: аустенітизатори (вуглець, азот, марганець) і феритизатори (титан, ніобій, молібден, вольфрам, кремній, ванадій) що діють на стабільність аустенітної структури еквівалентно хрому та нікелю. Феритизатори сприяють формуванню високолегованого фериту ( δ

-Fe) з ОЦК-решіткою; аустенітизатори стабілізують аустенітну структуру ( γ

-Fe) з ГЦК-решіткою. Еквівалентний вміст хрому та нікелю (в %) підраховують за такими формулами: Сr екв = % Сг + 2 (% Мо + % Nb + % AI) + 1,5 (% Si + % W) + 5 % Ti + 1 % V; Ni екв = % Ni + 0,5 % Мn +30 (% + + N). Таблиця 1. Жароміцні: хімічний склад та застосування для зварних конструкцій. Таблиця 2. Корозійно-стійкі аустенітні сталі: хімічний склад (ГОСТ 5632-72). Рис. 1. Структурна діаграма Шеффлера визначення фазового складу аустенітних швів. Спільну дію легуючих елементів на кінцеву структуру оцінюють за співвідношенням Cr екв/Ni екв, що називається хромонікелевим еквівалентом, і за допомогою структурних діаграм Шеффлера (рис. 1). На цій діаграмі структура сталі визначається співвідношенням координат Cr екв та Ni екв. Сталі, що потрапляють в області А, Ф та М, мають стабільно аустенітну, феритну або мартенситну кінцеву структуру відповідно. Сталі, що потрапляють у перехідні області А+Ф, А+М, А+М+Ф, мають змішану структуру. Співвідношення А + Ф диференційовано кількісно з допомогою ряду віялоподібно розташованих ліній. Цифри над лініями вказують кількість високолегованого фериту ( δ

-Fe з ОЦК-решіткою), що міститься в сталі поряд з аустенітом ( γ

-Fe). Ця структурна діаграма описує структури, одержувані після кристалізації металу зварного шва. Для інших станів металу (прокат, поковка, лиття) існують аналогічні діаграми, що кількісно відрізняються від наведеної на рис. 1. Більш точно визначають залишкову кількість δ

-Fe за феритним числом за допомогою формули: FN = -18 +2.9(%Сг+% Мо +0.3% Si)- 2,6(% Ni + 35% З + 20% N + 0,3% Мn). де FN - феритне число, приблизно рівне проуентному змісту δ

-Fe. Маючи одночасно жароміцні та антикорозійні властивості, (сталі аустенітного класу) отримують ту чи іншу надвисоку властивість принципово різним легуванням та термічною обробкою. У зв'язку з цим розрізняють дві основні групи аустенітних сталей: Жароміцність - опір стали руйнуванню при високій температурі, що залежить не тільки від температури, а й від часу. Механізм руйнування металу при високотемпературному тривалому навантаженні має дифузійну природу і полягає у розвитку дислокаційної повзучості. Під дією температури, часу, напруг дислокації у бар'єрів, що створили зміцнення, починають рухатися (спільно з хмарою легуючих елементів і домішок) в результаті взаємодії зі створеними нагріванням рухомими вакансіями. які забезпечують їх «переповзання» в інші площини кристалічних ґрат на межі зерен. Це призводить до розміцнення, розвитку локальної пластичної деформації та крихкості. Дислокації, що виходять на межі зерен, створюють мікросходинки і викликають через відповідну зміну розмірів контактуючих зерен міжнародне прослизання, що розкриває мікросходинки в пори і трешини. чому сприяють потоки вакансій. У цих умовах міцність та пластичність металу залежать від температури та часу. тобто. від тривалості навантаження. Для запобігання повзучості жароміцність підвищують двома основними способами: Корозійна стійкість сталей – опір металу впливу агресивних середовищ. Хімічні склади корозійностійких сталей, наведені в табл. 2, розроблені з урахуванням двох видів корозії: хімічної та електрохімічної. Під електрохімічною корозією розуміють розчинення металу в рідких електропровідних розчинах кислот і розплавах, що містять іони з позитивним та негативним зарядами (Н 2 2+, SO4 2- та ін). Найбільш небезпечні міжкристалітна та структурно-виборча корозії, що розвиваються за межами зерен. При контакті металу з електропровідним розчином термодинамічно обумовлений і неминучий перехід іонів Fe+ з дефектних місць кристалічних грат в розчин, що створює на металі негативний заряд і різницю потенціалів між металом і електролітом, що перешкоджає подальшому розчиненню (поляризація). Однак в інших місцях контактної поверхні в результаті електропровідності металу і розчину діють електростатичні сили, що призводять до осідання на поверхні металу позитивно заряджених іонів (Н 2 2+ та ін), що утворюють нейтральні молекули Н 2 . Це викликає деполяризацію та безперервну дію гальванічної пари: метал (-) – розчин (+), тобто. корозії. Швидкість корозії хрому в киплячій 65% кислоті 5 * 10 -2 г/(м 2 * год), а заліза -10 5 г/(м 2 * год), тобто. у 10 7 разів вище. Тому за наявності у сталі хрому корозія практично не розвивається. Головний фактор корозійної стійкості сталі - однорідність твердого розчину хрому в залозі, відсутність його сполук з вуглецем та іншими елементами, що призводять до локального збіднення сталі хромом і створюють межі поділу між фазами з дефектними ділянками кристалічних грат, де в атомів заліза ослаблені міжатомні зв'язки. Так, утворення карбіду хрому Сr 23 6 . містить 94% Сr, збіднює навколишню матрицю з 18...25% Сr. Тому склади корозійностійких сталей відрізняються від жароміцних мінімумом вуглецю (до 0,02%), що є для них шкідливою домішкою, або наявністю в стехіометричному відношенні стабілізуючих елементів (титан, ніобій), що утворюють міцніші карбіди, ніж хром, що виключає збіднення твердого розчину. . Для забезпечення міцності та стабільності аустеніту у ряді сталей частина вуглецю замінена азотом. Він перешкоджає освіті δ

-Fe, зміцнює аустеніт і не утворює карбідів. Крім того, в аналізованих сталях знижено межі вмісту сірки та фосфору. У ряді сталей допустимо ≤10% δ

-Fe, який має високу концентрацію хрому і підвищує корозійну стійкість при нормальних температурах, але хрущує сталь при тривалому нагріванні до температури >500 про С. перетворюючись на σ

-Фазу, що знижує і корозійну стійкість. Аустенітні сталі мають ряд особливих переваг і можуть застосовуватись у робочих середовищах, що відрізняються значною агресивністю. Без таких сплавів не обійтися в енергетичному машинобудуванні, на підприємствах нафтової та хімічної промисловості. Аустенітні сталі - це сталі з високим рівнем легування, при кристалізації утворюється однофазна система, характеризуєтьсякристалічні гранецентровані грати. Такий тип ґрат не змінюється навіть під впливом дуже низьких температур (близько 200 градусів Цельсія). В окремих випадках є ще одна фаза (обсяг у сплаві не перевищує 10 відсотків). Тоді грати вийде об'ємноцентровані. Завдяки нікелю можна досягти підвищеної пластичності, жароміцності та технологічності сталі, а за допомогою хрому - надатинеобхідну корозійність та жаростійкість. Додавання інших легуючих компонентів дозволить отримувати сплави з унікальними властивостями. Компоненти підбирають відповідно до службового призначення сплавів. Для легування переважно використовують: Усі перелічені компоненти розташовані у надмірних фазах, а й у твердому розчині зі сталі. Широкий спектр добавок дозволяє створити спеціальні сталі, які будуть застосованідля виготовлення компонентів конструкцій та працюватимуть у кріогенних, високотемпературних та корозійних умовах. Тому склади поділяють на три типи: Жаростійкі сплави не руйнуються під впливом хімікатів в агресивних середовищах, можуть використовуватися за температури до +1150 градусів. З них виготовляють: Жароміцні марки протягом тривалого часу можуть чинити опір навантаженням в умовах підвищених температур, не втрачаючи високих механічних характеристик. При легуванні використовують молібден і вольфрам (на кожне доповнення може відводитися до 7%). Для подрібнення зерен у невеликих кількостях застосовується бор. Аустенітні нержавіючі сталі (стійкі до корозії) характеризуються незначним вмістом вуглецю (не більше 0,12%), нікелю (8-30%), хрому (до 18%). Проводиться термічна обробка (відпустка, загартування, відпал). Вона важлива для виробів з нержавіючої сталі, адже дає можливість добре триматися в різних агресивних середовищах - кислотних, газових, лужних, рідкометалевих при температурі 20 градусів і вище. У холодостійких аустенітних композиціях міститься 8-25% нікелю та 17-25% хрому. Застосовують у кріогенних агрегатах, але вартість виробництва істотно зростає, тому використовуються дуже обмежено.

Відпалювання такої сталі допомагає зменшити твердість сплаву (іноді це важливо при експлуатації), а також усунути зайву крихкість. У процесі обробки метал нагрівається до 1200 градусів протягом 30-150 хвилин, потім його необхідноякнайшвидше охолодити. Сплави зі значною кількістю легуючих елементів, як правило, охолоджуються в оліях або на відкритому повітрі, а простіші - у звичайній воді. Нерідко проводиться подвійне загартування. Спочатку виконують першу нормалізацію складів при температурі 1200 градусів, потім слідує друга нормалізація при 1100 градусах, що дозволяє значно збільшити пластичні та жароміцні показники. Домогтися підвищення жароміцності та механічної міцності можна в процесі подвійної термічної обробки (загартування та старіння). До експлуатації проводиться штучне старіння всіх жароміцних сплавів (тобто виконується їхнє дисперсійне твердіння). В енергетичному машинобудуванні, на підприємствах хімічної та нафтової промисловості елементи обладнання, що перебувають у прямому контакті з агресивними середовищами, мають бути виконані із спеціального матеріалу, який здатний витримувати негативний вплив. Згідно з сучасними технологіями, використовуються аустенітні сталі, марки їх вибираються відповідно до виробничих завдань. Це високолегований матеріал, який у процесі кристалізації формує 1-фазну структуру. Його характеризує гранецентровані кристалічні грати, які зберігаються і при кріогенних температурах – нижче -200 градусів С. Матеріал характеризується підвищеним вмістом нікелю, марганцю та деяких інших елементів, що сприяють стабілізації при різних температурах. Аустенітні сталі класифікують на 2 групи щодо складу: Зміст нікелю в цих залізних сплавах необхідний збільшення технологічності, стійкості і міцності до жару, збільшення параметрів пластичності. Хром збільшує стійкість до корозії та високих температур. Інші легуючі добавки здатні сформувати й інші унікальні властивості, якими має володіти аустенітна нержавіюча сталь у тих чи інших технологічних умовах. На відміну від інших матеріалів, цей залізний сплав не має трансформацій при зниженні та підвищенні температур. Тому температурна обробка його не застосовується. Які стали відносяться до аустенітних сталей прийнято класифікувати на три групи: Аустенітні сталі відносяться до важкооброблюваних матеріалів. Термічний вплив на них важко, тому використовуються інші технології. Механічна обробка цих сплавів складна, оскільки матеріал схильний до наклеп та незначні деформації значно ущільнюють матеріал. Цей залізний сплав утворює довгу стружку, оскільки має високі параметри в'язкості. Механічна обробка аустенітних сталей енерговитрати, ресурсу споживається на 50% більше у порівнянні з вуглецевими сплавами. Тому обробка їх має виконуватися на потужних та жорстких верстатах. Можливе зварювання, ультразвуковий вплив та кріогенно-деформаційна технологія.

www..htmМарка сталі

Масова частка, %

Застосування

C

Si

Mn

Cr

Ni

W

Nb

Mo

Ti

Інші елементи

08Х16Н9М2

0,08

0,60

1,0.. 1,5

15,5.. 17,0

8,5.. 10,0

-

1,0.. 1,5

-

Паропроводи

10Х14Н16Б (ЕП 694)

0,07- 0,12

1,0.. 2,0

13,0 .. 15,0

14,0 .. 17,0

-

0,9... 1,3

-

-

10X18H12T

0,12

0,75

17,0 .. 19,0

11,0 .. 13,0

-

-

0,02

10X14H14B2M (ЕП 257)

0,15

0,80

0,70

13,0 .. 15,0

13,0 .. 16,0

3,0.. .4,0

0,45... 0,60

10Х16Н14В2БР (ЕП 17)

0.07- 0,12

0,60

1,0... 2,0

15,0 .. 18,0

13,0 .. 15,0

2,0... 2,75

0,9... 1,3

-

Труби, поковки

09Х14Н18ВБР (ЕП 695Р)

0,60

13,0 .. 15,0

18,0... 20,0

Труби, листовий прокат

10X15H18B4T (ЕП501)

0,50

0,5 .. 1,0

14,0 .. 16,0

4,0... 5,0

-

Паропроводи

10Х14Н18В2БР1 (ЕП 726)

0,60

1,0... 2,0

13,0 .. 15,0

2,0... 2,75

0,9... 1,3

Ротори, диски, турбіни

20X23H13 (ЕП 319)

0,20

1,0

2,0

22,0... 25,0

12,0. . 15,0

-

-

0.025 В

Камери згоряння

08X23H18

0,1

17.0. . 20,0

1Х15Н25М6А (ЕП395)

0,12

0,5... 1,0

1,0... 2,0

15,0 .. 17,0

24,0 .. 27,0

5,5... 7,0

0,1 ..0,2 В

Ротори газових турбін

40Х18Н25С2 (ЕЯЗС)

0,32- 0,4

1,5

2,0. . 3,0

17,0. . 19,0

23,0 .. 26,0

-

Литі реакційні труби

20Х25Н20С2 (ЕП 283)

0,2

2,0... 3,0

1,5

24,0 .. 27,0

18,0... 21.0

10Х12Н20Т3Р (ЕП 696А)

0,10

1,0

1,0

10,0 .. 12,5

2,3 ..2,8

0,5 ..0,008 В

Паропроводи

10Х15Н35ВТ (ЕП 612)

0,12

0,6

1.0... 2,0

14,0 .. 16,0

34,0. . 38,0

2,8 ..3,5

1,1 .. 1,5

-

Ротори турбін

Х15Н35ВТР (ЕП 725)

0,10

1,0

14,0

35,0. . 38,0

4,0. .5,0

1,1 .. 1,5

0,25 ..0,005 В

Тип легування

C

Si

Mn

Cr

Ni

Ti = zC - yД

Mo

S

P

Корозійна стійкість

не більше

Хромонікелевий:

08X18H10

≤0,08

≤0,08

≤2,0

17,0- 19,0

9,0- 11,0

-

-

0,02

0,035

Перший бал стійкості (І кр до 0,1 мм/рік) в 65%-н 80%-ної азотної кислоти при температурах відповідно до 85 і 65 про З; 100%-ної сірчаної кислоти при температурі до 70 про С; суміші азотної та сірчаної кислот (25 % НNО з, 70% H 2 SO 4 ; 10 % НNO 3 + 60 % H 2 SO 4) при 60 о C. 40%-ної фосфорної кислоти при 100 про C

08X18H10T

5С-0,7

12X18H10T

≤0,12

5С-0,8

03Х18Н11

≤0,03

10,5- 12,5

-

06X18Н11

≤0,06

10,0- 12,0

08Х18Н12Б

≤0,08

11,0- 13,0

Nb-10C-1,1

Хромомарганцовий та хромонікеле-марганцовий

10X14Г14H4T

≤0,1

≤0,7

13,0- 15,0

13,0- 16,0

2,8- 4,5

5(З - 0,02) - 0,6

0,02

0,035

Перший бал стійкості в ряді кислот невисоких концентрації і температури (5 ... 10%-на азотна кислота до 80 o С; 58- і 65%-на азотна кислота при 20 o С; 10%-на оцтова кислота до 80 o С 10%-на фосфорна кислота до 80 o С), миючих засобах, водопровідній воді при 85 o С та в ряді інших середовищ

10X14AГ15

14,5- 16,5

13,0- 15,0

-

0,15..0,25 N 2

0,03

0,045

07Х21Г7AН5

≤0,07

≤0,7

6,0- 7,5

19,5 - 21,0

5,0- 6,0

0,03

Хромонікельмо-лібденовий:

08X17Н13M2T

≤0,08

≤0,8

≤2,0

16,0- 18,0

12,0- 14,0

5С-0,7

2.5- 3,5

0,020

0,035

Перший бал стійкості в 50%-ної лимонної кислоти при T кнп; 10%-ної мурашиної кислоти до 100 про З; 5-, 10- та 25%-ної сірчаної кислоти до 75 про С; 50% оцтової кислоти до 100 про С і в інших середовищах

10Х17Н13М3Т

≤0,10

3,5- 4,0

08Х17Н15М3Т

≤0,08

14,0- 16,0

0,3- 0,6

3,0- 4,0

03X16H15M3

≤0,03

≤0,6

≤0,8

15,0- 17,0

-

2.5- 3,5

0,015

0,020

03Х21Н21М4ГБ

≤1,8- 2,5

20,0- 22,0

20,0- 22,0

Nb-15C-0,8

3,4- 3,7

0,020

0,030

Висококрем-

нізкий:

02Х8Н22С6

≤0,02

5,4... 6,7

≤0,6

7,5- 10,0

21,0- 23,0

-

0,13... 0,35А1

0,02

0,025

Перший бал стійкості в азотній кислоті концентрацією >90 % при температурі 100 про (02Х8Н22С6) і до 50 про (15Х18Н12С4ТЮ)

15Х 18Н12C4Т10

0,12... 0,17

3,8.. .4,5

0,5- 1,0

17,0- 19,0

11,0- 19,0

0,4- 0,7

0,03

0,035

Під хімічною корозією розуміють окислення металів позаелектропровідного середовища (струмені гарячих газів тощо). Вона розвивається, якщо продукти корозії, що утворюються, більш ніж в 2,5 рази збільшуються в об'ємі, що призводить до їх періодичного відшаровування і потонання деталей. Сталі, що містять >12 % Сr, утворюють міцну плівку оксидів, що перешкоджає проникненню окислювача в метал, що забезпечує їх окалино-і жаростійкість. Найбільш жаростійкі сталі, що містять поряд з хромом кремній та алюміній. Опис та характеристики

Сталі поділяють на дві групи щодо складу їх основи та вмісту легуючих елементів, таких як нікель та хром:

Сталі поділяють на дві групи щодо складу їх основи та вмісту легуючих елементів, таких як нікель та хром:Сплави, стійкі до корозії та перепадів температур

Властивості термічної обробки

Жаростійкі та жароміцні марки можуть піддаватися різним типам теплової обробки, щоб наростити корисні властивості та модифікувати вже наявну структуру зерен. Йдеться про кількість і принцип розподілу дисперсних фаз, величину блоків і власне зерен тощо.

Жаростійкі та жароміцні марки можуть піддаватися різним типам теплової обробки, щоб наростити корисні властивості та модифікувати вже наявну структуру зерен. Йдеться про кількість і принцип розподілу дисперсних фаз, величину блоків і власне зерен тощо.

Класифікація аустенітних сталей за групами та марками

Особливості обробки аустенітних сталей