Склад реакційно-порошковий бетон. Порошкові дисперсно армовані бетони нового покоління. Різних видів бетонів

Команда Виробничого об'єднання «3D-бетон» спеціалізується на розробці та виробництві об'ємних конструкцій та елементів із декоративного фібробетону – 3D-бетону – від генерації ідеї проекту до монтажу та обслуговування – «під ключ».

Власне виробництво виробів із бетону, фібробетону та склокомпозиту є виробництвом повного циклу. Ми маємо відпрацьовану технологію та підібрані склади бетонів та фібробетонів з високими фізико-технічними показниками, що забезпечують максимальні терміни служби. Нашу продукцію відрізняє не лише оптимальне поєднання ціна/якість. Кожне замовлення - це новий неповторний виріб, робота над яким не може бути виконана за шаблоном або стандартним зразком. Саме тому наш творчий підхід до кожного клієнта – не просто слова, а основа робіт із виконання індивідуальних замовлень.

Калашніков Володимир Іванович (1941-2017) – засновник напряму «високотриві реакційно-порошкові бетони нового покоління». Заслужений діяч науки РФ, Заслужений працівник Вищої школи, почесний працівник вищої освіти Російської Федерації, радник Російської Академії архітектури та будівельних наук (РААСН), академік Міжнародна академія наук екології, безпеки людини (МАНЕБ), доктор технічних наук, професор. 2003 р. Кембриджським міжнародним бібліографічним центром Калашніков В.І. занесений в енциклопедію «Людина року», а в 2006 році в енциклопедію «Кращі люди Росії» з нагородженням медаллю та нагрудним знаком, у 2010 році занесений у бібліографічну енциклопедію успішних людей Росії, у 2009 році – нагороджений медаллю орденом ПГУАС «За заслуги у розвитку будівельної освіти та науки». У складі авторського колективу під керівництвом академіка РААСН П.Г. Комохова професор Калашніков В.І. удостоєний 2002 р. Великої медалі РААСН. Автор понад 1000 опублікованих наукових та навчально-методичних праць, у тому числі, 56 винаходів та патенту, 13 нормативних документів у галузі будівництва, 23 монографії та 58 навчальних посібників. Протягом останніх 15 років життя наукові інтереси В.І. Калашнікова були пов'язані з отриманням особливо високоміцних реакційно-порошкових бетонів та фібробетонів.

Яна Санягіна

Послідовник наукової школи Калашнікова В.І., засновник та керівник компанії, автор та розробник продукту 3D-бетон.

Яна Санягіна - послідовник наукової школи Калашнікова В.І., засновник та керівник компанії, автор та розробник продукту 3D-бетон. Досвід реалізації проектів та технологій у сфері бетону та фібробетону – 14 років.

Реалізовані напрямки: виробництво тротуарної плитки за технологіями вібролитва та вібропресування, виробництво вібролитьовим способом тонкостінних облицювальних панелей з базальтофібробетону, виробництво газонних решіток для еко-парковок з високоміцного самоущільнюваного бетону, виробництво торкретуванням тонкостінних об'ємних елементів з високоміцного бетону (блоків та елементів благоустрою), що імітують граніт. Понад 50 публікацій у науково-технічних виданнях, перемоги у всеросійських та регіональних наукових конкурсах, участь у численних виставках, форумах, зокрема легендарний форум «Селігер». 2009 року в рамках форуму «Селігер» брала участь у зустрічі з прем'єр-міністром Путіним В.В. серед 50 молодих інноваторів Росії, у 2011 р. брала участь у числі 200 молодих вчених Росії у зустрічі з президентом РФ Медведєвим Д.А. у гіперкубі «Сколково». Старт підприємницької діяльності здійснено завдяки підтримці Уряду Пензенської області. У 2017 році фондом Бортника включено до списку ТОП-10 підприємців, які створили бізнес до 30 років.

Сергій Вікторович Ананьєв – послідовник наукової школи Калашнікова В.І., головний інженер компанії, кандидат технічних наук, розробник складів сухих сумішей високоміцних та надвисокоміцних бетонів. Досвід реалізації проектів та технологій у сфері бетону та фібробетону – 20 років.

2011 р. – захист кандидатської дисертації на тему: «Склад, топологічна структура та реотехнологічні властивості реологічних матриць для виробництва бетонів нового покоління», 18 років – робота у будівництві у напрямку технічного нагляду, 10 років – робота зі створення високоміцної наливної підлоги

Організація діяльності та вдосконалення технології виробництва, розробка методів технічного контролю та випробування продукції, організація діяльності виробничої лабораторії, проведення експериментальних робіт з освоєння нових видів продукції та процесів, розробка, ведення та зберігання технологічної документації, написання регламентів виробництва. Виконання розрахунків виробничих потужностей та завантаження обладнання, розрахунок технологічних схем, розрахунок та коригування проектно-кошторисної документації; розробка та реалізація заходу щодо стабілізації технологічних процесів; організація та прийняття участі у генеральних та цільових випробуваннях процесів та технологій.

Сергій Півіков

Головний архітектор проектів, керівник напряму проектування та моделювання форм, співавтор продукту 3D-бетон

Сергій Півіков – головний архітектор проектів, керівник напряму проектування та моделювання форм, співавтор продукту 3D-бетон.

Розробка та реалізація наступних проектів: відновлення іконостасу та кіотів для Храму Воскресіння Христового у м. Микільську, проект з благоустрою міського простору «Алея закоханих», зупинковий павільйон з використанням сонячних панелей у м. Москва, фонтан «Хрест» для купелі Нижньоломівського Казану чоловічого монастиря, еко-майданчик для Дизайн-заводу FLACON у м. Москві. Автор пам'ятника творчості М.Ю. Лермонтова «Книга», м. Пенза, напрями «еко-меблі» у виробництві малих архітектурних форм, проекту міського енергогенератора «Еко-гриб», проекту благоустрою міського простору «Добро», церковного оздоблення у храмах м. Аркадак Саратовської області, м Південь Іванівської області, розробка ескізного проекту іконостасу для Храму в Кузьминках м. Москва, дизайн та робоча документація до сувенірної та інтер'єрної продукції з бетону.

Олексій Ізмайлов

Керівник монтажного підрозділу ДК «3D-БЕТОН»

Здійснення технічного контролю за виконанням будівельно-монтажних робіт безпосередньо на Об'єктах: виконання графіка виконання робіт, контроль термінів, відповідність обсягу та якості виконання робіт на Об'єкті, контроль якості застосовуваних матеріалів, погодження змін проектних рішень із Замовником, що виникають у ході робіт, ведення звітності за виконаними обсягів, забезпечення безпеки на Об'єкті.

Олександр Теплов

Керівник провадження

Організація ефективного процесу виробництва, контроль за дотриманням технологій виробництва та виконанням ключових показників; забезпечення виконання графіка постачання виробів відповідно до вимог Замовника, оптимізація існуючих та впровадження нових технологічних процесів.

ГЛАВА 1 СУЧАСНІ ПРЕДСТАВЛЕННЯ ТА ОСНОВНІ

ПРИНЦИПИ ОТРИМАННЯ ВИСОКОЯКІСНИХ ПОРОШКОВИХ БЕТОНІВ.

1.1 Зарубіжний та вітчизняний досвід застосування високоякісних бетонів та фібробетонів.

1.2 Багатокомпонентність бетону як чинник забезпечення функціональних властивостей.

1.3 Мотивація появи високоміцних та особливо високоміцних реакційно-порошкових бетонів та фібробетонів.

1.4 Висока реакційна активність дисперсних порошків – основа отримання високоякісних бетонів.

ВИСНОВКИ З РОЗДІЛУ 1.

ГЛАВА 2 ВИХІДНІ МАТЕРІАЛИ, МЕТОДИ ДОСЛІДЖЕНЬ,

ПРИЛАДИ ТА ОБЛАДНАННЯ.

2.1. Характеристики сировинних матеріалів.

2.2 Методи досліджень, прилади та обладнання.

2.2.1 Технологія підготовки сировинних компонентів та оцінка їхньої реакційної активності.

2.2.2 Технологія виготовлення порошкових бетонних сумішей та ме

Тоді їх випробувань.

2.2.3. Методи досліджень. Прилади та обладнання.

ГЛАВА 3 ТОПОЛОГІЯ ДИСПЕРСНИХ СИСТЕМ, ДИСПЕРСНО

АРМОВАНИХ ПОРОШКОВИХ БЕТОНІВ І

МЕХАНІЗМ ЇХНІХ ТВЕРДЕННЯ.

3.1 Топологія композиційних в'яжучих та механізм їх твердіння.

3.1.1 Структурно-топологічний аналіз композиційних в'яжучих. 59 Р 3.1.2 Механізм гідратації та затвердіння композиційних в'яжучих - як наслідок структурної топології композицій.

3.1.3 Топологія дисперсно-армованих тонкозернистих бетонів.

ВИСНОВКИ З РОЗДІЛУ 3.

ГЛАВА 4 РЕОЛОГІЧНИЙ СТАН СУПЕРПЛАСТИФІЦІРОВАННЯ ДИСПЕРСНИХ СИСТЕМ, ПОРОШКОВИХ БЕТОННИХ СУМІШІВ І МЕТОДОЛОГІЯ ОЦІНКИ ЙОГО.

4.1 Розробка методології оцінки граничної напруги зсуву та плинність дисперсних систем та тонкозернистих порошкових бетонних сумішей.

4.2 Експериментальне визначення реологічних властивостей дисперсних систем та тонкозернистих порошкових сумішей.

ВИСНОВКИ З РОЗДІЛУ 4.

ГЛАВА 5 ОЦІНКА РЕАКЦІЙНОЇ АКТИВНОСТІ ГІРНИЧИХ ПОРОД І ДОСЛІДЖЕННЯ РЕАКЦІЙНО-ПОРОШКОВИХ СУМІШІВ І БЕТОНІВ.

5.1 Реакційна активність гірських порід у суміші з цементом.

5.2 Принципи підбору складу порошкового дисперсно армованого бетону з урахуванням вимог до матеріалів.

5.3 Рецептура тонкозернистого порошкового дисперсно-армованого бетону.

5.4 Приготування бетонної суміші.

5.5 Вплив складів порошкових бетонних сумішей на їх властивості та міцність при осьовому стисканні.

5.5.1 Вплив типу суперпластифікаторів на розтікання. Бетонної суміші та міцність бетону.

5.5.2 Вплив дозування суперпластифікатора.

5.5.3 Вплив дозування мікрокремнезему.

5.5.4 Вплив частки базальту та піску на міцність.

ВИСНОВКИ З РОЗДІЛУ 5.

РОЗДІЛ 6 ФІЗИКО-ТЕХНІЧНІ ВЛАСТИВОСТІ БЕТОНІВ ТА ЇХ

ТЕХНІКО-ЕКОНОМІЧНА ОЦІНКА.

6.1 Кінетичні особливості формування міцності РПБ та фібро-РПБ.

6.2 Деформативні властивості фібро-РПЛ.

6.3 Об'ємні зміни порошкових бетонів.

6.4 Водопоглинання дисперсно-армованих порошкових бетонів.

6.5 Техніко-економічна оцінка та виробнича реалізація РПБ.

Рекомендований список дисертацій

Склад, топологічна структура та реотехнологічні властивості реологічних матриць для виробництва бетонів нового покоління 2011 рік, кандидат технічних наук Ананьєв, Сергій Вікторович

Піщані бетони нового покоління, що пропарюються на реакційно-порошковій зв'язці. 2013 рік, кандидат технічних наук Валієв, Дамір Маратович

Високоміцний тонкозернистий базальтофібробетон 2009 рік, кандидат технічних наук Боровських, Ігор Вікторович

Порошково-активований високоміцний піщаний бетон та фібробетон з низькою питомою витратою цементу на одиницю міцності. 2012 рік, кандидат технічних наук Володін, Володимир Михайлович

Порошково-активований високоміцний бетон та фібробетон з низькою питомою витратою цементу на одиницю міцності. 2011 рік, кандидат технічних наук Хвастунов, Олексій Вікторович

Введення дисертації (частина автореферату) на тему «Тонкозернисті реакційно-порошкові дисперсно-армовані бетони з використанням гірських порід»

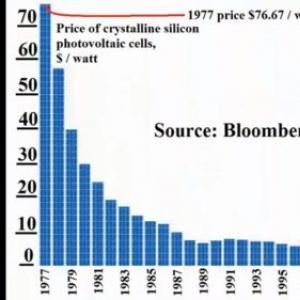

Актуальність теми. З кожним роком у світовій практиці виробництва бетону та залізобетону стрімкими темпами зростає випуск високоякісних, високо та особливо високоміцних бетонів, і цей прогрес став об'єктивною реальністю, обумовленою значною економією матеріальних та енергетичних ресурсів.

Зі значним підвищенням міцності бетону на стиск неминуче знижується тріщиностійкість і зростає небезпека крихкого руйнування конструкцій. Дисперсне армування бетонів фіброю виключає ці негативні властивості, що дозволяє випускати бетони класів вище 80-100 з міцністю 150-200 МПа, що мають нову якість - в'язкий характер руйнування.

Аналіз наукових праць у галузі дисперсно-армованих бетонів та їх виробництва у вітчизняній практиці показує, що основна орієнтація не має на меті використання в таких бетонах високоміцних матриць. Клас дисперсно-армованих бетонів за міцністю на стиск залишається надзвичайно низьким і обмежується В30-В50. Це не дозволяє забезпечити гарне зчеплення фібри з матрицею, повністю використовувати сталеву фібру навіть з невисокою міцністю на розрив. Більше того, теоретично розробляються, а на практиці випускаються бетонні вироби з вільно укладеними волокнами зі ступенем об'ємного армування 5-9%; проливають їх під дією вібрації непластифікованими "жирними" високозбіжними цементно-піщаними розчинами складу: цемент-пісок -1:0,4+1:2,0 при В/Ц = 0,4, що є надзвичайно марнотратним і повторює рівень робіт 1974 р Значні наукові досягнення у галузі створення суперпластифікованих ВНВ, мікродисперсних сумішей з мікрокремнеземами, з реакційно-активними порошками з високоміцних гірських порід, дозволили довести водоредукувальну дію до 60% з використанням суперпластифікаторів олігомерного складу та гіперпластифікаторів полімерного складу. Ці досягнення не стали основою для створення високоміцних залізобетонних, або тонкозернистих порошкових бетонів з литих сумішей, що самоущільнюються. Тим часом передові країни активно розвивають нові покоління реакційно-порошкових бетонів, армованих дисперсними волокнами, тканими проливними об'ємними тонкосітковими каркасами, комбінацією їх зі стрижневою або стрижневою з дисперсною арматурою.

Все це визначає актуальність створення високоміцних тонкозернистих реакційно-порошкових, дисперсно-армованих бетонів марок 1000-1500, що відрізняються високою економічністю не тільки під час будівництва відповідальних унікальних будівель та споруд, але й для виробів та конструкцій загального призначення.

Дисертаційна робота виконувалася відповідно до програм інституту будівельних матеріалів та конструкцій Мюнхенського технічного університету (ФРН) та ініціативних робіт кафедри ТБКіВ ПГУАС та науково-технічної програми Міносвіти Росії "Наукові дослідження вищої школи з пріоритетних напрямів науки і техніки" за підпрограмою "Архітектура та будівництво" 2000-2004 р.р.

Мета та завдання дослідження. Метою дисертаційної роботи є розробка складів високоміцних тонкозернистих реакційно-порошкових бетонів, у тому числі дисперсно-армованих бетонів з використанням подрібнених гірських порід.

Для досягнення поставленої мети необхідно вирішити комплекс наступних завдань:

Виявити теоретичні передумови та мотивації створення багатокомпонентних тонкозернистих порошкових бетонів з дуже щільною, високоміцною матрицею, одержуваної литтям при наднизькому водозмісті, що забезпечують виготовлення бетонів з в'язким характером при руйнуванні та високою міцністю на розтяг при вигині;

Виявити структурну топологію композиційних в'яжучих та дисперсно-армованих тонкозернистих композицій, отримати математичні моделі їх структури для оцінки відстаней між грубими частинками наповнювача та між геометричними центрами армуючих волокон;

Розробити методологію оцінки реологічних властивостей воднодисперсних систем, тонкозернистих порошкових дисперсно-армованих композицій; досліджувати їх реологічні властивості;

Виявити механізм твердіння змішаних в'яжучих, вивчити процеси структуроутворення;

Встановити необхідну плинність багатокомпонентних тонкозернистих порошкових бетонних сумішей, що забезпечує заповнення форм сумішшю з низькою в'язкістю та наднизькою межею плинності;

Оптимізувати склади тонкозернистих дисперсно-армованих бетонних сумішей з фіброю d = 0,1 мм і / = 6 мм з мінімальним вмістом, достатнім для підвищення розтяжності бетону, технологію приготування та встановити вплив рецептури на плинність, щільність, повітрозміщення їх, міцність фізико-технічні властивості бетонів

Наукова новизна роботи.

1. Науково обґрунтовано та експериментально підтверджено можливість отримання високоміцних тонкозернистих цементних порошкових бетонів, у тому числі дисперсно-армованих, що виготовляються з бетонних сумішей без щебеню з тонкими фракціями кварцового піску, з реакційно-активними порошками гірських порід та мікрокремнеземом. ефективності суперпластифікаторів до вмісту води в литій суміші, що самоущільнюється, до 10-11% (відповідної без СП напівсухої суміші для пресування) від маси сухих компонентів.

2. Розроблено теоретичні основи методів визначення межі плинності суперпластифікованих рідкоподібних дисперсних систем та запропоновано методики оцінки розтікання порошкових бетонних сумішей при вільному розтіканні та блокованій сіточною огорожею.

3. Виявлено топологічну структуру композиційних в'яжучих та порошкових бетонів, у тому числі дисперсно-армованих. Отримано математичні моделі їхньої структури, що визначають відстані між грубими частинками та між геометричними центрами волокон у тілі бетону.

4. Теоретично передбачено та експериментально доведено переважно крізь розчинний дифузійно-іонний механізм затвердіння композиційних цементних в'яжучих, що посилюється в міру збільшення вмісту наповнювача або значного збільшення дисперсності його порівняно з дисперсністю цементу.

5. Вивчено процеси структуроутворення тонкозернистих порошкових бетонів. Показано, що порошкові бетони з суперпластифікованих литих бетонних сумішей, що самоущільнюються, значно щільніше, кінетика наростання їх міцності інтенсивніша, а нормативна міцність істотно вища, ніж бетонів без СП, спресованих при тому ж водоутриманні під тиском 40-50 МПа. Розроблено критерії оцінки реакційно-хімічної активності порошків.

6. Оптимізовано склади тонкозернистих дисперсно-армованих бетонних сумішей з тонкою сталевою фіброю діаметром 0,15 та довжиною 6 мм, технологія їх приготування, черговість введення компонентів та тривалість перемішування; встановлено вплив складу на плинність щільність, повітроміст бетонних сумішей, міцність при стисканні бетонів.

7. Вивчено деякі фізико-технічні властивості дисперсно-армованих порошкових бетонів та основні закономірності впливу на них різних рецептурних факторів.

Практична значущість роботи полягає у розробці нових литих тонкозернистих порошкових бетонних сумішей з фіброю для заливання форм для виробів і конструкцій, як без, так і з комбінованим стрижневим армуванням або без фібри для заливки форм з готовими об'ємними тканими каркасами тонкосітковими. З використанням високощільних бетонних сумішей можливе виробництво високотріщиностійких згинальних або стиснутих залізобетонних конструкцій з в'язким характером руйнування при дії граничних навантажень.

Отримана високощільна, високоміцна композиційна матриця з міцністю при стиску 120-150 МПа для підвищення зчеплення з металом з метою використання тонкої і короткої високоміцної фібри 0 0,040,15 мм і довжиною 6-9 мм, що дозволяє знизити витрату її і опір течії бетону технології виготовлення тонкостінних філігранних виробів з високою міцністю на розтяг при згині.

Нові види тонкозернистих порошкових дисперсно-армованих бетонів розширюють номенклатуру високоміцних виробів та конструкцій для різних видів будівництва.

Розширено сировинну базу природних наповнювачів з відсіву каменеробіння, сухої та мокрої магнітної сепарації при видобутку та збагаченні рудних та нерудних корисних копалин.

Економічна ефективність розроблених бетонів полягає у значному зниженні матеріаломісткості за рахунок скорочення витрат бетонних сумішей для виготовлення високоміцних виробів та конструкцій.

Реалізація результатів досліджень. Розроблені склади пройшли виробничу апробацію в ТОВ «Пензенський завод ЗБВ» та на виробничій базі збірного залізобетону ЗАТ «Енергосервіс» та використовуються у м. Мюнхені при виготовленні балконних опор, плит та інших виробів у житловому будівництві.

Апробація роботи. Основні положення та результати дисертаційної роботи представлялися та доповідалися на Міжнародних та Всеросійських науково-технічних конференціях: «Молода наука – новому тисячоліттю» (Набережні Челни, 1996 р), «Питання планування та забудови міст» (Пенза, 1996 р, 1999 р, г), «Сучасні проблеми будівельного матеріалознавства» (Пенза, 1998), «Сучасне будівництво» (1998), Міжнародних науково-технічних конференціях «Композиційні будівельні матеріали. Теорія та практика», (м. Пенза, 2002 р.,

2003 р., 2004 р., 2005 р), «Ресурсо- та енергозбереження як мотивація творчості в архітектурно-будівельному процесі» (Москва-Казань, 2003 р), «Актуальні питання будівництва» (Саранськ, 2004 р), «Нові енерго- та ресурсозберігаючі наукомісткі технології у виробництві будівельних матеріалів» (Пенза, 2005 р), Всеросійській науково-практичній конференції «Містобудування, реконструкція та інженерне забезпечення сталого розвитку міст Поволжя» (Тольятті, 2004 р), Академічних читаннях РААСН «Досягнення, розвитку теорії та практики будівельного матеріалознавства» (Казань, 2006).

Публікації. За результатами виконаних досліджень було опубліковано 27 робіт (у журналах за списком ВАК 2 роботи).

Структура та обсяг роботи. Дисертаційна робота складається із вступу, 6 розділів, основних висновків, додатків та списку використаної літератури зі 160 найменувань, викладена на 175 сторінках машинописного тексту, містить 64 малюнки, 33 таблиці.

Подібні дисертаційні роботи за спеціальністю «Будівельні матеріали та вироби», 05.23.05 шифр ВАК

Реотехнологічні характеристики пластифікованих цементно-мінеральних дисперсних суспензій та бетонних сумішей для виробництва ефективних бетонів 2012 рік, кандидат технічних наук Гуляєва, Катерина Володимирівна

Високоміцний дисперсно-армований бетон 2006 рік, кандидат технічних наук Сімакіна, Галина Миколаївна

Методологічні та технологічні основи виробництва високоміцних бетонів з високою ранньою міцністю для безпрогрівних та малопрогрівних технологій 2002 рік, доктор технічних наук Дем'янова, Валентина Серафимівна

Дисперсно-армований дрібнозернистий бетон на техногенному піску КМА для виробів, що згинаються. 2012 рік, кандидат технічних наук Клюєв, Олександр Васильович

дрібнозернисті бетони і фібробетони, що самоущільнюються, на основі високонаповнених модифікованих цементних в'яжучих 2018 рік, кандидат технічних наук Баликов, Артемій Сергійович

Висновок дисертації на тему «Будівельні матеріали та вироби», Калашніков, Сергій Володимирович

1. Аналіз складу та властивостей дисперсно-армованих бетонів, що виробляються в Росії, свідчить про те, що вони не повною мірою відповідають технічним та економічним вимогам, у зв'язку з невисокою міцністю бетонів на стиск (М 400-600). У таких трьох-чотирьох-і рідко п'яти-компонентних бетонах недовикористовується не тільки дисперсна арматура високої міцності, а й звичайної міцності.

2. Грунтуючись на теоретичних уявленнях про можливість досягнення максимальних водоредукувальних ефектів суперпластифікаторів у дисперсних системах, що не містять грубозернистих заповнювачів, високої реакційної активності мікрокремнеземів і порошків гірських порід, що спільно підсилюють реологічну дію СП, обґрунтовано створення семикомпонентної високоміцної щодо короткої дисперсної арматури d = 0,15-0,20 мкм та / = 6мм, що не утворює "їжаків" при виготовленні бетонів і мало знижує плинність ПБС.

3. Показано, що основним критерієм отримання високощільної ПБС є висока плинність дуже щільної суміші цементуючої з цементу, МК, порошку гірської породи і води, що забезпечується добавкою СП. У зв'язку з цим розроблено методологію оцінки реологічних властивостей дисперсних систем та ПБС. Встановлено, що висока плинність ПБС забезпечується при граничній напрузі зсуву 5-10 Па і вмісту води 10-11 % від маси сухих компонентів.

4. Виявлено структурну топологію композиційних в'яжучих та дисперсно-армованих бетонів та надано їх математичні моделі структури. Встановлено іонно-дифузійний через розчинний механізм твердіння композиційних наповнених в'яжучих. Систематизовано методи розрахунку середніх відстаней між частинками піску в ПБС, геометричними центрами фібри в порошковому бетоні за різними формулами та за різних параметрів //, /, d. Показано об'єктивність формули автора на відміну традиційно використовуваних. Оптимальна відстань і товщина прошарку цементуючої суспензії ПБС повинна бути в межах 37-44+43-55 мкм при витратах піску 950-1000 кг і фракціях його 0,1-0,5 і 0,14-0,63 мм, відповідно.

5. Встановлено реотехнологічні властивості дисперсно-армованої та неармованої ПБС за розробленими методиками. Оптимальний розплив ПБС із конуса з розмірами D = 100; d=70; h = 60 мм має бути 25-30 см. Виявлено коефіцієнти зменшення розтікання залежно від геометричних параметрів фібри та зменшення розпливу ПБС при блокуванні його сіточною огорожею. Показано, що для заливання ПБС у форми з об'ємно-сіточними каркасами тканими розплив повинен бути не менше 28-30 см.

6. Розроблено методику оцінки реакційно-хімічної активності порошків гірських порід у малоцементних сумішах (Ц:П – 1:10) у зразках, спресованих при тиску екструзійного формування. Встановлено, що при однаковій активності, що оцінюється за міцністю через 28 діб і тривалі стрибки твердіння (1-1,5 року), перевагу при використанні в РПБС слід віддавати порошкам з високоміцних порід: базальту, діабазу, дациту, кварцу.

7. Вивчено процеси структуроутворення порошкових бетонів. Встановлено, що литі суміші в перші 10-20 хв після заливання виділяють до 40-50% залученого повітря і вимагають для цього покриття плівкою, що перешкоджає утворенню щільної скоринки. Суміші починають активно схоплюватися через 7-10 годин після заливання і набирають міцність через 1 добу 30-40 МПа, через 2 добу-50-60 МПа.

8. Сформульовано основні експериментально-теоретичні принципи підбору складу бетону із міцністю 130-150 МПа. Кварцовий пісок для забезпечення високої плинності ПБС має бути тонкозернистим.

0,14-0,63 або 0,1-0,5 мм з насипною густиною 1400-1500 кг/м3 при витраті 950-1000 кг/м. Товщина прошарку суспензії цементно-кам'яного борошна та МК між зернами піску повинна знаходитися в межах 43-55 та 37-44 мкм, відповідно, при вмісті води та СП, що забезпечують розплив сумішей 2530 см. Дисперсність ПЦ та кам'яного борошна повинні бути приблизно однаковими, вміст МК 15-20%, вміст кам'яного борошна 40-55% від маси цементу. При варіюванні вмісту зазначених факторів, оптимальний склад вибирається за необхідним розпливом суміші та максимальними показниками міцності на стиск через 2,7 та 28 діб.

9. Оптимізовано склади тонкозернистих дисперсно-армованих бетонів із міцністю при стисканні 130-150 МПа з використанням сталевої фібри при коефіцієнті армування // = 1 %. Виявлено оптимальні технологічні параметри: перемішування повинно здійснюватися у високошвидкісних змішувачах спеціальної конструкції, бажано вакуумованих; послідовність завантаження компонентів та режими перемішування, "відпочинку", суворо регламентовані.

10. Вивчено вплив складу на плинність, щільність, повітрозміст дисперсно-армованих ПБС, на міцність при стисканні бетонів. Виявлено, що розтікання сумішей, як і міцність бетону, залежать від цілого ряду рецептурних та технологічних факторів. p align="justify"> При оптимізації встановлено математичні залежності плинності, міцності від окремих, найбільш значущих факторів.

11. Вивчено деякі фізико-технічні властивості дисперсноармованих бетонів. Показано, що бетони з міцністю при стисканні 120л.

150 МПа мають модуль пружності (44-47)-10 МПа, коефіцієнт Пуассона -0,31-0,34 (0,17-0,19 - у неармованого). Повітряне усадження дисперсно-армованих бетонів у 1,3-1,5 рази нижче, ніж у неармованих. Висока морозостійкість, низьке водопоглинання та повітряне усадження свідчать про високі експлуатаційні властивості таких бетонів.

12. Виробниче апробування та техніко-економічна оцінка свідчать про необхідність організації виробництв та широкого впровадження у будівництво тонкозернистих реакційно-порошкових дисперсно-армованих бетонів.

Список літератури дисертаційного дослідження кандидат технічних наук Калашніков, Сергій Володимирович, 2006 рік

1. Аганін С.П Бетони низької водопотреби з модифікованими кварцовим наповнювачем.// Автореферат на здобуття уч. степ. к.т.н., М, 1996,17 с.

2. Антропова В.А., Дробишевський В.А. Властивості модифікованого сталефібробетону // Бетон та залізобетон. №3.2002. С.3-5

3. Ахвердов І.М. Теоретичні основи бетонознавства.// Мінськ. Вища школа, 1991,191 с.

4. Бабаєв Ш.Т., Комар А.А. Енергозберігаюча технологія залізобетонних конструкцій з високоміцного бетону з хімічними добавками.// М.: Будвидав, 1987. 240 с.

5. Баженов Ю.М. Бетони XXI ст. Ресурсо- та енергозберігаючі технології будівельних матеріалів та конструкцій // Матеріали міжн. наук. техн. конференції. Білгород, 1995. с. 3-5.

6. Баженов Ю.М. Високоякісний тонкозернистий бетон// Будівельні матеріали.

7. Баженов Ю.М. Підвищення ефективності та економічності технології бетонон // Бетон та залізобетон, 1988 №9. с. 14-16.

8. Баженов Ю.М. Технологія бетону.// Видавництво Асоціації вищих навчальних закладів, М.: 2002. 500 с.

9. Баженов Ю.М. Бетони підвищеної довговічності // Будівельні матеріали, 1999 № 7-8. с. 21-22.

10. Баженов Ю.М., Фалікман В.Р. Нове століття: нові ефективні бетони та технології. Матеріали I Всеросійської конференції. М. 2001. з 91-101.

11. Батраков В.Г. та ін. Суперпластифікатор-розріджувач СМФ.// Бетон і залізобетон. 1985. №5. с. 18-20.

12. Батраков В.Г. Модифіковані бетони // М.: Будвидав, 1998. 768 з.

13. Батраков В.Г. Модифікатори бетону нові можливості // Матеріали I Всеросійської конференції з бетону та залізобетону. М: 2001, с. 184-197.

14. Батраков В.Г., Соболєв К.І., Капрієлов С.С. та ін Високоміцні малоцементні добавки // Хімічні добавки та їх застосування у технології виробництва збірного залізобетону. М: Ц.РОЗ, 1999, з. 83-87.

15. Батраков В.Г., Капрієлов С.С. та ін Оцінка ультрадисперсних відходів металургійних виробництв як добавок у бетон // Бетон та залізобетон, 1990. № 12. с. 15-17.

16. Бацанов С.С. Електронегативність елементів та хімічний зв'язок.// Новосибірськ, видавництво СОАН СРСР, 1962,195 с.

17. Беркович Я.Б. Дослідження мікроструктури та міцності цементного каменю, армованого коротковолокнистим хризотил-азбестом: Автореф. Дис. канд. техн. наук. Москва, 1975. – 20 с.

18. Брик М.Т. Деструкція заповнених полімерів М. Хімія, 1989 с. 191.

19. Брик М.Т. Полімеризація на твердій поверхні неорганічних речовин.// Київ, Наукова думка, 1981,288 с.

20. Василик П.Г., Голубєв І.В. Застосування волокон у сухих будівельних сумішах. // Будівельні матеріали №2.2002. С.26-27

21. Волженський А.В. Мінеральні в'яжучі речовини. М.; Будвидав, 1986,463 с.

22. Волков І.В. Проблеми застосування фібробетону у вітчизняному будівництві. //Будівельні матеріали 2004. – №6. С. 12-13

23. Волков І.В. Фібробетон - стан та перспективи застосування в будівельних конструкціях // Будівельні матеріали, обладнання, технології 21 століття. 2004. № 5. С.5-7.

24. Волков І.В. Фібробетонні конструкції. Обз. інф. Серія "Будівельні конструкції", вип. 2. М, ВНИИИС Держбуду СРСР, 1988.-18с.

25. Волков Ю.С. Застосування надміцних бетонів у будівництві // Бетон та залізобетон, 1994 №7. с. 27-31.

26. Волков Ю.С. Монолітний залізобетон. // Бетон та залізобетон. 2000 №1, с. 27-30.

27. ВСН 56-97. «Проектування та основні положення технологій виробництва фібробетонних конструкцій». М., 1997.

28. Виродов І.П Про деякі основні аспекти теорії гідратації та гідратаційного твердіння в'яжучих речовин // Праці VI міжнародного конгресу з хімії цементу. Т. 2. М.; Будвидав, 1976, С. 68-73.

29. Глухівський В.Д., Похомов В.А. Шлаколужні цементи та бетони. Київ. Будівельник, 1978,184 с.

30. Дем'янова B.C., Калашніков С.В., Калашніков В.І. та ін Реакційна активність подрібнених гірських порід у цементних композиціях. Звістки ТулДУ. Серія "Будівельні матеріали, конструкції та споруди". Тула. 2004. Вип. 7. с. 26-34.

31. Дем'янова B.C., Калашніков В.І., Міненко Є.Ю., Усадка бетону з органомінеральними добавками // Будінфо, 2003 № 13. с. 10-13.

32. Долгопалов Н.М., Суханов М.А., Єфімов С.М. Новий тип цементу: структура цементного каменю / Будівельні матеріали. 1994 №1 с. 5-6.

33. Зірок А.І., Вожов Ю.С. Бетон і залізобетон: Наука та практика // Матеріали Всеросійської конференції з бетону та залізобетону. М: 2001, с. 288-297.

34. Зімон А.Д. Адгезія рідини та змочування. М: Хімія, 1974. с. 12-13.

35. Калашніков В.І. Нестеров В.Ю., Хвастунов В.Л., Комохов П.Г., Соломатов В.І., Марусенцев В.Я, Тростянський В.М. Глиношлакові будівельні матеріали. Пенза; 2000, 206 с.

36. Калашніков В.І. Про переважну роль іонноелектростатичного механізму у розрідженні мінеральних дисперсних композицій.// Довговічність конструкцій з автоклавних бетонів. Тез. V Республіканської конференції. Таллінн 1984. с. 68-71.

37. Калашніков В.І. Основи пластифікування мінеральних дисперсних систем для будівельних матеріалів.// Дисертація на здобуття ступеня д.т.н., Воронеж, 1996, 89 з

38. Калашніков В.І. Регулювання розріджувального ефекту суперпластифікаторів виходячи з іонноелектростатичногодії. / / Виробництво та додаток на хімічні добавки в будівництві. Збірник тез НТК. Софія 1984. с. 96-98

39. Калашніков В.І. Облік реологічних змін бетонних сумішей з суперпластифікаторами.// Матеріали IX Всесоюзної конференції з бетону та залізобетону (Ташкент 1983), Пенза 1983 с. 7-10.

40. Калашніков В Л, Іванов І А. Особливості реологічних змін цементних композицій під дією іонностабілізуючих пластифікаторів// Збірник праць "Технологічна механіка бетону" Рига РПІ, 1984 с. 103-118.

41. Калашніков В.І., Іванов І.А. Роль процедурних факторів та реологічних показників дисперсних композицій.// Технологічна механіка бетону. Рига РПІ, 1986. с. 101-111.

42. Калашніков В.І., Іванов І.А., Про структурно-реологічний стан гранично розріджених висококонцентрованих дисперсних систем.// Праці IV Національної конференції з механіки та технології композиційних матеріалів. БАН, Софія. 1985.

43. Калашніков В.І., Калашніков С.В. До теорії "твердіння композиційних цементних в'яжучих.// Матеріали міжнародної науково-технічної конференції «Актуальні питання будівництва» Т.З. Вид. Мордовського держ. університету, 2004. С. 119-123.

44. Калашніков В.І., Калашніков С.В. До теорії твердіння композиційних цементних в'яжучих. Матеріали міжнародної науково-технічної конференції "Актуальні питання будівництва" Т.З. Вид. Мордовського держ. університету, 2004. С. 119-123.

45. Калашніков В.І., Хвастунов B.JI. Москвин Р.М. Формування міцності карбонатношлакових та каустифікованих в'яжучих. Монографія. Депонована у ВГУП ВНІІНТПІ, Вип.1,2003,6.1 д.а.

46. Калашніков В.І., Хвастунов B.JL, Тарасов Р.В., Комохов П.Г., Стасевич А.В., Кудашов В.Я. Ефективні жаростійкі матеріали на основі модифікованого глиношлакового в'яжучого// Пенза, 2004,117 с.

47. Калашніков С. В. та ін Топологія композитних та дисперсно-армованих систем // Матеріали МНТК композиційні будівельні матеріали. Теорія та практика. Пенза, ПДЗ, 2005. С. 79-87.

48. Кисельов А.В., Лигін В.І. Інфрачервоні спектри поверхневих соединений.// М.: Наука, 1972,460 з.

49. Коршак В.В. Термостійкі полімери.// М: Наука, 1969,410 с.

50. Курбатов Л.Г., Рабінович Ф.М. Про ефективність бетонів, армованих залізними фібрами. // Бетон та залізобетон. 1980. Л 3. С. 6-7.

51. Ланкард Д.К., Діккерсон Р.Ф. Залізобетон з арматурою з обрізків сталевого дроту// Будівельні матеріали за кордоном. 1971 №9, с. 2-4.

52. Леонтьєв В.М., Приходько В.А., Андрєєв В.А. Про можливість використання вуглецевих волокнистих матеріалів для армування бетонів// Будівельні матеріали, 1991. №10. З. 27-28.

53. Лобанов І.А. Особливості структури та властивості дисперсно-армованих бетонів // Технологія виготовлення та властивості нових композиційних будівельних матеріалів: Міжвуз. тематики. зб. наук. тр. Л: ЛИСИ, 1086. С. 5-10.

54. Маілян ДР., Шилов Ал.В., Джаварбек R Вплив фібрового армування базальтовим волокном на властивості легкого та важкого бетонів // Нові дослідження бетону та залізобетону. Ростов-на-Дону, 1997. С. 7-12.

55. Маїлян Л.Р., Шилов А.В. Керамзитофіброзалізо-бетонні елементи, що згинаються, на грубому базальтовому волокні. Ростов н/Д: Зростання. держ. будує, ун-т, 2001. – 174 с.

56. Маїлян Р.Л., Маілян Л.Р., Осипов К.М. та ін. Рекомендації з проектування залізобетонних конструкцій з керамзитобетону з фібровим армуванням базальтовим волокном/Ростов-на-Дону, 1996. -14 с.

57. Мінералогічна енциклопедія/Переклад з англ. Л. Надра,1985. с. 206-210.

58. Мчедлов-Петросян О.П. Хімія неорганічних будівельних матеріалів. М.; Будвидав, 1971, 311с.

59. Нерпін С.В., Чуднівський А.Ф., Фізика ґрунту. М. Наука. 1967,167с.

60. Несвітаєв Г. В., Тімонов С.К. Усадочні деформації бетону. 5-ті Академічні читання РААСН. Воронеж, ВДАСУ, 1999. с. 312-315.

61. Пащенко А.А., Сербії В.П. Армування цементного каменю мінеральним волокном Київ, УкрНДІНТІ - 1970 - 45 с.

62. Пащенко А.А., Сербії В.П., Старчевська Є.А. В'яжучі" речовини. Київ. Вища школа, 1975,441 с.

63. Полак А.Ф. Твердіння мінеральних в'яжучих речовин. М.; Видавництво літератури з будівництва, 1966, 207 с.

64. Попкова A.M. Конструкції будівель та споруд із високоміцного бетону // Серія будівельних конструкцій // Оглядова інформація. Вип. 5. М: ВНІІНТПІ Держбуду СРСР, 1990 77 с.

65. Пухаренко, Ю.В. Наукові та практичні основи формування структури та властивостей фібробетонів: дис. док. техн. наук: Санкт Петербург, 2004. с. 100–106.

66. Рабінович Ф.М. Бетони, дисперсно-армовані волокнами: Огляд ВНДІЕСМ. М., 1976. – 73 с.

67. Рабінович Ф.Н. Дисперсноармовані бетони. М., Будвидавництво: 1989.-177 с.

68. Рабінович Ф.М. Деякі питання дисперсного армування бетонних матеріалів скловолокном // Дисперсно-армовані бетони та конструкції з них: Тези доп. Республ. нарад. Рига, 1975. - С. 68-72.

69. Рабінович Ф.М. Про оптимальне армування сталефібробетонних конструкцій // Бетон та залізобетон. 1986. № 3. С. 17-19.

70. Рабінович Ф.М. Про рівні дисперсного армування бетонів. // Будівництво та архітектура: Изв. вишів. 1981. № 11. С. 30-36.

71. Рабінович Ф.М. Застосування фіброармованих бетонів в конструкціях будівель // Фібробетон та його застосування в будівництві: Праці НИИЖБ. М., 1979. – С. 27-38.

72. Рабінович Ф.М., Курбатов Л.Г. Застосування сталефібробетону в конструкціях інженерних споруд // Бетон та залізобетон. 1984. - №12.-С. 22-25.

73. Рабінович Ф.М., Романов В.П. Про межу тріщиностійкості дрібнозернистого бетону, армованого сталевими фібрами // Механікакомпозитних матеріалів. 1985. №2. З. 277-283.

74. Рабінович Ф.М., Чорномаз А.П., Курбатов Л.Г. Монолітні днища резервуарів зі сталефібробетону// Бетон і залізобетон. -1981. №10. З. 24-25.

76. Соломатов В.І., Вироюй В.М. та ін. Композиційні будівельні матеріали та конструкції зниженої матеріаломісткості.// Київ, Будівельник, 1991,144 с.

77. Сталефібробетон та конструкції з нього. Серія «Будівельні матеріали» Вип. 7 ВНІІНТПІ. Москва. – 1990.

78. Склофібробетон та конструкції з нього. Серія "Будівельні матеріали". Вип.5. ВНІІНТПІ.

79. Стрєлков М.І. Зміна істинного складу рідкої фази при твердінні в'яжучих речовин та механізми їх твердіння // Праці наради з хімії цементу. М.; Промбудвидав, 1956, С. 183-200.

80. Сичова Л.І., Воловика А.В. Матеріали, армовані волокном / Переклад видавництва: Fibrereinforced materials. -М.: Будвидав, 1982. 180 с.

81. Торопов Н.А. Хімія силікатів та оксидів. Л.; Наука, 1974,440с.

82. Третьяков Н.Є., Філімонов В.М. Кінетика і каталіз / Т.: 1972, № 3,815-817 с.

83. Фадель І.М. Інтенсивна роздільна технологія бетону, наповненого базальтом.// Автореферат дис. к.т.н. М, 1993,22 с.

84. Фібробетон у Японії. Експрес-інформація. Будівельні конструкції», М, ВНДІІВ Держбуду СРСР, 1983. 26 с.

85. Філімонов В.М. Спектроскопія фотоперетворень у молекулах.//Л.: 1977, с. 213-228.

86. Хун ДЛ. Властивості бетонів, що містять мікрокремнезем і вуглецеве волокно, оброблене силанами // Експрес-інформація. Вип. №1.2001. С.33-37.

87. Циганенко А.А., Хоменя А.В., Філімонов В.М. Адсорбція та адсорбенти.//1976, вип. 4, с. 86-91.

88. Шварцман А.А., Томілін І.А. Успіхи хімії//1957, Т. 23 №5, с. 554-567.

89. Шлаколужні в'яжучі та дрібнозернисті бетони на їх основі (за загальною редакцією В.Д. Глуховського). Ташкент, Узбекистан, 1980,483 с.

90. Юрген Шуберт, Калашніков С.В. Топологія змішаних в'яжучих та механізм їх твердіння // Зб. Статті МНТК Нові енерго та ресурсозберігаючі наукомісткі технології у виробництві будівельних матеріалів. Пенза, ПДЗ, 2005. с. 208-214.

91. Balaguru P., Najm. High-performance fiber-reinforced mixture with fiber volume fraction//ACI Materials Journal.-2004.-Vol. 101 №4.- p. 281-286.

92. Batson G.B. State-the-Art Reportion Fiber Reinforced Concrete. Reported by ASY Committee 544. "ACY Journal". 1973, -70, - № 11, -p. 729-744.

93. Bindiganavile V., Banthia N., Aarup В/ Impact response of ultra-high-strength fiber-reinforced cement composite. // ACI Materials Journal. 2002. – Vol. 99 №6. – P.543-548.

94. Bindiganavile V., Banthia., Aarup B. Impact response of ultra-high-strength fiber-reinforced cement compsite // ACJ Materials Journal. 2002 – Vol. 99 № 6.

95. Bornemann R., Fenling E. Ultrahochfester Beton-Entwicklung und Verhalten. / / Leipziger Massivbauseminar, 2000, Bd. 10, s 1-15.

96. Brameschuber W., Schubert P. Neue Entwicklungen bei Beton und Mauerwerk.// Oster. Jngenieur-und Architekten-Zeitsehrieft., s. 199-220.

97. Dallaire E., Bonnean O., Lachemi M., Aitsin P.-C. Mechanical Behavior of Consined Reactive Powder Concrete.// American Societe of Givil Eagineers Materials Engineering Coufernce. Washington. DC. November 1996, Vol. 1, p.555-563.

98. Frank D., Friedemann K., Schmidt D. Optimisierung der Mischung sowie Verifizirung der Eigenschaften Saueresistente Hochleistungbetone.// Betonwerk+Fertigteil-Technik. 2003. № 3. S.30-38.

99. Grube P., Lemmer C., Riihl M Vom Gussbeton zum Selbstvendichtenden Beton. s. 243-249.

100. Kleingelhofer P. Neue Betonverflissiger auf Basis Policarboxilat.// Proc. 13. Jbasil Weimar 1997, Bd. 1, s 491-495.

101. Muller C., Sehroder P. Schlif3e P., Hochleistungbeton mit Steinkohlenflugasche. Essen VGB Fechmische Vereinigung Bundesveband Kraftwerksnelenprodukte.// E.V., 1998-Jn: Flugasche in Beton, VGB/BVK-Faschaugung. 01 Dezember 1998, Vortag 4,25 seiten.

102. Richard P., Cheurezy M. Composition of Reactive Powder Concrete. Skientific Division Bougies.// Cement and Concrete Research, Vol. 25. No. 7, pp. 1501-1511,1995.

103. Richard P., Cheurezy M. Reactive Powder Concrete with Heigh Ducttility and 200-800 MPa Compressive Strength.// AGJ SPJ 144-22, p. 507-518,1994.

104. Romualdy JR, Mandel J.A. Tensile strength of Concrete Affected by Uniformly Distributed and Glosely Spaced Lengths of Wire Reinforcement «ACY Journal». 1964 - 61 - № 6 - p. 675-670.

105. Schachinger J., Schubert J., Stengel Т., Schmidt PC, Hilbig H., Heinz DL Ultrahochfester Beton-Bereit fur die Anwendung? Schriftenzeihe Baustoffe.// FestSchrift zum 60. Geburgstag Von Prof.-Dr. Jng. Peter Schliessl. Heft. 2003, s. 189-198.

106. Schmidt M. Bornemann R. Moglichkeiten und Crensen von Hochfestem Beton.// Proc. 14, Jbausil, 2000, Bd. 1, s 1083-1091.

107. Schmidt M. Jahre Entwicklung bei Zement, Zusatsmittel und Beton. Ceitzum Baustoffe und Materialpriifung. Schriftenreihe Baustoffe.// Fest-schrift zum 60. Geburgstag von Prof. Dr.-Jng. Peter Schiesse. Heft 2.2003 s 189-198.

108. SchmidM,FenlingE.Utntax;hf^

109. Schmidt M., Fenling E., Teichmann Т., Bunjek K., Bornemann R. Ultrahochfester Beton: Perspective fur die Betonfertigteil Industrie.// Betonwerk+Fertigteil-Technik. 2003. № 39.16.29.

110. Scnachinger J, Schuberrt J, Stengel T, Schmidt K, Heinz D, Ultrahochfester Beton Bereit Fur die Anwendung? Scnriftenreihe Baustoffe. Fest – schrift zum 60. Geburtstag von Prof. Dr.-ing. Peter Schliessl. Heft 2.2003, C.267-276.

111. Scnachinger J., Schubert J., Stengel Т., Schmidt K., Heinz D. Ultrahochfester Beton Bereit Fur die Anwendung? Scnriftenreihe Baustoffe.// Fest - schrift zum 60. Geburtstag von Prof. Dr. - ing. Peter Schlissl. Heft 2.2003, C.267-276.

112. Stark J., Wicht B. Geschichtleiche Entwichlung der ihr Beitzag zur Entwichlung der Betobbauweise.// Oster. Jngenieur-und Architekten-Zeitsehrieft., 142.1997. H.9.125. Taylor // MDF.

113. Wirang-Steel Fibraus Concrete.// Concrete construction. 1972,16, № l, s. 18-21.

114. Bindiganavill V., Banthia N., Aarup B. Impact response of ultra-high-strength fiber-reinforced cement composite //ASJ Materials Journal. -2002.-Vol. 99 №6.-p. 543-548.

115. Balaguru P., Nairn H., High-performance fiber-reinforced concrete mixture proportion with high fiber volume fractions // ASJ Materials Journal. 2004, Vol. 101, №4.-p. 281-286.

116. Kessler H., Kugelmodell fur Ausfallkormengen dichter Betone. Betonwetk + Festigteil-Technik, Heft 11, S. 63-76,1994.

117. Bonneau O., Lachemi M., DallaireE., Dugat J., Aitcin P.-C. Mechanical ProPerties and Durability of Two Industrial Reactive Powder Cohcrete // ASJ Materials Journal V.94. No.4, S.286-290. Juli-August, 1997.

118. De Larrard F. Sedran Th. Optimization of ultrahigh-performance конкретні з використанням пакетної моделі. Cem. Concrete Res., Vol.24 (6). S. 997-1008,1994.

119. Richard P., Cheurezy M. Composition of Reactive Powder Concrete. Cem. Coner.Res.Vol.25. No.7, S.1501-1511,1995.

120. Bornemann R., Sehmidt M., Fehling E., Middendorf B. Ultra Hachleistungsbeton UHPC - Herstellung, Eigenschaften und Anwendungsmoglichkeiten. Sonderdruck aus; Beton und stahlbetonbau 96, H.7. S.458-467,2001.

121. Bonneav O., Vernet Ch., Moranville M. Optimization of Reological Behavior of Reactive Powder Coucrete (RPC). Shebroke, Canada, August, 1998. S.99-118.

122. Aitcin P., Richard P. The Pedestrian / Bikeway Bridge of scherbooke. 4-й Міжнародний Simposium on Utilization of High-strength/ High-Performance, Paris. S. 1999-1406,1996.

123. De Larrard F., Grosse J.F., Puch C. Comparative study of Various Silica Fumes as Additives in High-Performance Cementious Materials. Матеріали та структури, RJLEM, Vol.25, S. 25-272,1992.

124. Richard P. Cheyrezy М.М. Reactive Powder Concretes with High Ductility and 200-800 MPa Compressive Strength. ACI, SPI 144-24, S. 507-518,1994.

125. Berelli G., Dugat I., Bekaert A. За допомогою RPC в Gross-Flow Cooling Towers, Міжнародний симпозіум на High-Performance and Reactive Powder Concretes, Sherbrooke, Canada, S. 59-73,1993.

126. De Larrard F., Sedran T. Mixture-Proportioning of High-Performance Concrete. Cem. Concr. Res. Vol. 32, S. 1699-1704,2002.

127. Dugat J., Roux N., Bernier G. Mechanical Properties of Reactive Powder Concretes. Materials and Structures, Vol. 29, S. 233-240, 1996.

128. Bornemann R., Schmidt M. Роль гравців у конкретній ситуації: Процедури шостої міжнародної симпозіум на використанні високої сили/високої продуктивності. S. 863-872,2002.

129. Richard P. Reactive Powder Concrete: New Ultra-High Cementitius Material. 4-й Міжнародний Симпозіум на Використання High-Strength/ High-Performance Concrete, Paris, 1996.

130. Uzawa, M; Masuda, T; Shirai, K; Shimoyama, Y; Tanaka, V: Fresh Properties and Strength of Reactive Powder Composite Material (Ductal). Proceedings of the est fib congress, 2002.

131. Vernet, Ch; Moranville, M; Cheyrezy, M; Prat, E: Ultra-High Durability Concretes, Chemistry and Microstructure. HPC Symposium, Hong-Kong, Dezember 2000.

132. Cheyrezy, M; Maret, V; Frouin, L: Microstructural Analysis of RPC (Reactive Powder Concrete). Cem.Coner.Res.Vol.25, No. 7, S. 1491-1500,1995. ,

133. Bouygues Fa: Juforniationsbroschure zum betons de Poudres Reactives, 1996.

134. Reineck. K-H., Lichtenfels A., Greiner. St. 6th International Symposium on high Strength/High Performance. Leipzig, June, 2002.

135. Бабков B.B., Комохов П.Г. та ін. Об'ємні зміни в реакціях гідратації та перекристалізації мінеральних в'яжучих речовин / Наука та техніка -2003 №7

136. Бабков В.В., Полок А.Ф., Комохов П.Г. Аспекти довговічності цементного каменю/Цемент-1988-№3 з 14-16.

137. Олександрівський С.В. Деякі особливості усадки бетону та залізобетону, 1959, №10 з 8-10.

138. Шейкін А.В. Структура, міцність та тріщиностійкість цементного каменю. М: Будвидав 1974,191 с.

139. Шейкін А.В., Чеховський Ю.В., Бруссер М.І. Структура та властивості цементних бетонів. М: Будвидав, 1979. 333 с.

140. Цілосані З.М. Усадка та повзучість бетону. Тбілісі: Вид-во АН Вантаж. РСР, 1963. з 173.

141. Берг О.Я., Щербаков Ю.М., Пісанко Т.М. Високоміцний бетон. М: Будвидав. 1971. з 208.i?6

Зверніть увагу, наведені вище наукові тексти розміщені для ознайомлення та отримані за допомогою розпізнавання оригінальних текстів дисертацій (OCR). У зв'язку з чим у них можуть бути помилки, пов'язані з недосконалістю алгоритмів розпізнавання. У PDF файлах дисертацій та авторефератів, які ми доставляємо, таких помилок немає.

15.08.2018 10:17

Будівельні матеріали представлені не тільки поширеними та добре відомими рішеннями, існує особлива категорія бетонних виробів: витіюваті стовпи та грати, ажурні огорожі та високохудожнє облицювання, малі архітектурні форми та фасади будівель. Важко собі уявити, що все перераховане виготовляється з реакційних порошкових бетонів, що самоущільнюються. На ньому хотілося б зупинитися докладніше.

Самостійно підготувати реакційно-порошкову фібробетонну суміш, що самоущільнюється, досить просто. Основна ідея полягає у послідовному введенні компонентів до моменту отримання складу з необхідною плинністю.

Виготовлення реакційно-порошкової суміші, що самоущільнюється.

- В першу чергу необхідний підготувати змішувач, а потім додати до нього послідовно чисту та гіперпластифікатор.

- Потім вводять цементний порошок, кам'яне борошно, мікрокремнезем. Компоненти ретельно перемішують до 3 хвилин.

- На наступному етапі додають фібру та пісок. Вони перемішуються протягом наступних 3 хвилин.

Внутрішня область форми попередньо обробляється водою, потім вона заливається реакційно-порошковою сумішшю, що самоущільнюється, а після - прикривають форму спеціальним піддоном. Отримуваний склад відрізняється виключно високими властивостями міцності, характеристиками і оптимальною плинність. Це найкраще рішення для виготовлення ажурних та декоративних виробів (див. табл. нижче).

Винахід, що розглядається, набув широкого поширення в промисловому будівництві. Матеріал використовувався для виготовлення якісних бетонних виробів:

- тонка тротуарна плитка;

- стовпи;

- високохудожні грати та огорожі;

- малі архітектурні форми;

- Декоративні рішення.

Потім вводять близько 50% води затвердіння, а склад ретельно перемішується. Після цього вводяться залишки води та компоненти остаточно змішуються до моменту отримання однорідної консистенції. Перелічені кроки виконуються протягом 1 хвилини. Готовий склад витримують в умовах високої вологості (близько 100%) при температурі 20 градусів.

Недоліки реакційно-порошкових цементів, що самоущільнюються.

Головний хвилин розглянутого вище способу - дорожнеча та технічна складність одночасного подрібнення суперпластифікаторів та в'яжучих компонентів. Не варто забувати про те, що цей спосіб не дозволяє створювати рішення з естетично привабливими елементами ажурними.

Для самостійного приготування бетону, що самоущільнюється, необхідно дотримуватися наступних пропорцій:

- від 50 до 200 год пісків на основі кальцинованих бокситів (розмір фракцій може змінюватись від 1 до 10 мм);

- 100 год цементу;

- від 5 до 25 год білої сажі або подрібненого карбонату кальцію;

- від 10 до 30 годин води;

- від 15 до 20 год волокон;

- від 1 до 10 год. пластифікатора;

- 1-10 год протипінної речовини.

Головний недолік бетону, що розглядається, - застосування пісків на основі кальцинованих бокситів, вартість яких дуже висока. У більшості випадків вони використовуються для виробництва алюмінію. У 90% випадків виготовляється надмірна кількість цементної суміші, що загрожує перевитратою дорогих інгредієнтів.

Питання вартість самоущільнюваних реакційно-порошкових фібробетонів

Багато забудовників скептично ставляться до реакційно-порошкових фібробетонів, що самоущільнюються, зважаючи на їх високу вартість. Але фінансові вкладення окупаються, якщо звернути увагу на інші позитивні риси та характеристики матеріалу: збільшений термін експлуатації готових виробів, зниження витрат на транспортування. Придбати РПБ на вітчизняному ринку будматеріалів вкрай проблематично через номінальний попит.

На території Російської Федерації об'єкти, зведені із застосуванням РПБ-технології, залишаються маловивченими, через засекреченість. У промисловому та цивільному будівництві вони використовуються вкрай рідко. Порошкові бетони застосовуються при виготовленні міцних стільниць, штучного каменю, а також наливної підлоги.

Власники патенту UA 2531981:

Даний винахід відноситься до промисловості будівельних матеріалів і застосовується для виготовлення бетонних виробів: високохудожніх ажурних огорож і решіток, стовпів, тонкої тротуарної плитки та бордюрного каменю, тонкостінної плитки для внутрішнього та зовнішнього облицювання будівель та споруд, декоративних виробів та малих архітектурних форм.

Відомий спосіб виготовлення декоративних будівельних виробів та/або декоративних покриттів шляхом перемішування з водою в'яжучого, що містить портландцементний клінкер, модифікатор, що включає органічний водознижувальний компонент і деяку кількість прискорювача твердіння і гіпс, пігментів, заповнювачів, мінеральних та хімічних (функціональних) добавок, витримують до насичення бентонітової глини (функціональна добавка стабілізатор суміші) пропіленгліколем (органічний водознижувальний компонент), фіксації отриманого комплексу гелеутворювачем гідроксипропілцелюлозою, укладання, формування, ущільнення та термообробки. Причому перемішування сухих компонентів і приготування суміші здійснюють у різних змішувачах (див. патент РФ № 2084416, МПК6 С04В 7/52, 1997).

Недоліком цього рішення є необхідність застосування різного обладнання для змішування компонентів суміші та подальшого проведення операцій ущільнення, що ускладнює та здорожує технологію. Крім того, при використанні цього способу неможливо отримати вироби з тонкими та ажурними елементами.

Відомий спосіб приготування суміші для виробництва будівельних виробів, що включає активізацію в'яжучого шляхом спільного помелу портландцементного клінкеру з сухим суперпластифікатором і подальше змішування з наповнювачем і водою, причому спочатку здійснюють змішування активованого наповнювача з 5-10% води замішування, потім вводять активоване в'яжу після чого вводять 40 - 60% води замішування і суміш перемішують, потім вводять воду, що залишилася, і здійснюють остаточне перемішування до отримання однорідної суміші. Постадійну суміш компонентів здійснюють протягом 0,5-1 хв. Виготовлені з отриманої суміші вироби необхідно витримувати при температурі 20°C і вологості 100% протягом 14 діб (див. патент РФ № 2012551, МПК5 C04B 40/00, 1994).

Недоліком відомого способу є складна і дорога операція по спільному помелу в'яжучого та суперпластифікатора, що вимагає великих витрат на організацію змішувального та помольного комплексу. Крім того, при використанні цього способу неможливо отримати вироби з тонкими та ажурними елементами.

Відомий склад для приготування бетону, що самоущільнюється, що містить:

100 мас. частин цементу,

50-200 мас. частин сумішей пісків із кальцинованих бокситів різного гранулометричного складу, найбільш тонкий пісок середнього гранулометричного складу менше 1 мм; найбільший пісок середнього гранулометричного складу менше 10 мм;

5-25 мас. частин надмалих частинок карбонату кальцію та білої сажі, причому вміст білої сажі становить не більше 15 мас. частин;

0,1-10 мас. частин протипінного кошти;

0,1-10 мас. частин суперпластифікатора;

15-24 мас. частин волокон;

10-30 мас. частин води.

Масове відношення між кількістю надмалих частинок карбонату кальцію в бетоні і кількістю білої сажі може досягати 1:99-99:1, переважно 50:50-99:1 (див. патент РФ № 2359936, МПК С04В 28/04 С04В 111/20 111/62 (2006.01), 2009, п.12).

Недоліком зазначеного бетону є використання дорогих пісків із кальцинованих бокситів, що застосовуються зазвичай в алюмінієвому виробництві, а також надлишкова кількість цементу, що веде, відповідно, до збільшення витрати решти дуже дорогих компонентів бетону і, відповідно, до збільшення його вартості.

Проведений пошук показав, що не знайдено рішень, що забезпечують отримання реакційно-порошкового бетону, що самоущільнюється.

Відомий спосіб приготування бетону з добавкою волокон, в якому всі компоненти бетону змішують до отримання бетону з необхідною плинністю або спочатку змішують сухі компоненти, такі як цемент, різні види піску, надмалі частинки карбонату кальцію, біла сажа і, можливо, суперпластифікатор і протипінний засіб, після чого додають до суміші воду, і при необхідності суперпластифікатор, і протипінний засіб, якщо вони присутні в рідкому вигляді, і при необхідності волокна, і перемішують до отримання бетону з необхідною плинністю. Після перемішування, наприклад, протягом 4-16 хвилин отриманий бетон може легко формуватися завдяки своїй дуже високій плинності (див. патент РФ № 2359936, МПК С04В 28/04, С04В 111/20, С04В 111/62 (2006.01), 200 ., п.12). Це рішення прийнято за прототип.

Одержаний бетон, що самоущільнюється з надвисокими властивостями, може бути застосований для виготовлення збірних елементів, таких як стовпи, поперечні балки, балки, перекриття, плиткове покриття, художні споруди, попередньо напружених елементів або композиційних матеріалів, матеріалу для закладення зазорів між конструкційними елементами, елементів систем асенізації або в архітектурі.

Недоліком зазначеного способу є велика витрата цементу для приготування 1 м 3 суміші, що спричиняє збільшення вартості бетонної суміші та виробів з неї через збільшення витрати інших компонентів. Крім того, описаний у винаході спосіб використання отриманого бетону не несе будь-яких відомостей, яким чином можна виготовити, наприклад, художні ажурні та тонкостінні бетонні вироби.

Широко відомі способи виготовлення різних виробів з бетону, коли залитий у форму бетон згодом піддають віброущільнення.

Однак за допомогою таких відомих способів неможливо отримати художніх, ажурних та тонкостінних бетонних виробів.

Відомий спосіб виготовлення бетонних виробів у пакувальних формах, що полягає у приготуванні бетонної суміші, подачі суміші у форми, твердінні. Використовується повітряно- та вологоізоляційна форма у вигляді пакувальних тонкостінних багатокамерних форм, покритих після подачі в них суміші повітро- та вологоізоляційним покриттям. Твердіння виробів проводять у герметичних камерах протягом 8-12 годин (див. патент на винахід України № UA 39086, МПК7 В28В 7/11; В28В 7/38; С04В 40/02, 2005 р.).

Недоліком відомого способу є велика вартість форм, що використовуються для виготовлення бетонних виробів, а також неможливість виготовлення у такий спосіб художніх, ажурних та тонкостінних бетонних виробів.

Перше завдання - отримання складу самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші з необхідною зручноукладальністю і необхідними характеристиками міцності, що дозволить знизити вартість самоущільнюваної бетонної суміші.

Друге завдання - підвищення міцності в добовому віці при оптимальній зручноукладальності суміші і поліпшення декоративних властивостей лицьових поверхонь виробів з бетону.

Перша поставлена задача вирішується за рахунок того, що розроблений спосіб приготування самоущільнюваної особливо високопропорної реакційно-порошкової фібробетонної суміші, що полягає в перемішуванні компонентів бетонної суміші до отримання необхідної плинності, в якому змішування компонентів фібробетонної суміші здійснюють послідовно, причому спочатку в суміші засипають цемент, мікрокремнезем, кам'яне борошно і суміш перемішують протягом 2-3 хв, після чого вводять пісок і фібру і перемішують протягом 2-3 хв до отримання фібробетонної суміші, що містить компоненти, мас.%:

Загальний час виготовлення бетонної суміші становить від 12 до 15 хвилин.

Технічний результат від використання винаходу полягає в отриманні самоущільнюваної особливо високопропорної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності, підвищенні якості і розтікання фібробетонної суміші, за рахунок спеціально підібраного складу, послідовності введення і часу перемішування суміші, що веде до суттєвого підвищення. бетону до М1000 та вище, зниження необхідної товщини виробів.

Виконання змішування інгредієнтів у певній послідовності, коли спочатку в змішувачі перемішують відмірену кількість води та гіперпластифікатора, потім додають цемент, мікрокремнезем, кам'яне борошно і перемішують протягом 2-3 хвилин, після чого вводять пісок і фібру і отриману бетонну суміш перемішують протягом 3 хвилин, дозволяє забезпечити значне підвищення якості та характеристик плинності (удобоукладальності) одержуваної самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші.

Технічний результат від використання винаходу полягає в отриманні самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності, що володіє високими характеристиками міцності і має низьку вартість. Дотримання наведеного співвідношення компонентів суміші, мас.%:

дозволяє отримати самоущільнюючу особливо високоміцну реакційно-порошкову фібробетонну суміш з дуже високими властивостями плинності, що володіє високими характеристиками міцності і має при цьому низьку вартість.

Використання наведених вище компонентів при дотриманні зазначеної пропорції в кількісному співвідношенні дозволяє при отриманні самоущільнюється особливо високочерепної реакційно-порошкової фібробетонної суміші з необхідною плинністю і високими властивостями міцності забезпечити низьку вартість одержуваної суміші і підвищити, таким чином, її споживчі властивості. Використання таких компонентів, як мікрокремнезем, кам'яне борошно, дозволяє зменшити відсотковий вміст цементу, що спричиняє зниження відсоткового вмісту інших дорогих компонентів (гіперпластифікатора, наприклад), а також відмовитися від використання дорогих пісків із кальцинованих бокситів, що також веде до зниження вартості бетонної. суміші, але не впливає на її якості міцності.

Друге поставлене завдання вирішується за рахунок того, що розроблений спосіб виготовлення виробів у формах з фібробетонної суміші, приготованої описаним вище способом, що полягає в подачі суміші у форми і подальшій витримці для затвердіння, причому спочатку на внутрішню робочу поверхню форми розпилюють тонкий шар води, а після заповнення форми сумішшю розпорошують на її поверхні тонкий шар води та накривають форму технологічним піддоном.

Причому подачу суміші форми здійснюють послідовно, накриваючи заповнену форму зверху технологічним піддоном, після установки технологічного піддону процес виготовлення виробів повторюють багаторазово, встановлюючи наступну форму на технологічний піддон над попередньою.

Технічний результат від використання винаходу полягає в підвищенні якості лицьової поверхні виробу, істотному підвищенні характеристик міцності виробу, за рахунок застосування самоущільнюваної фібробетонної суміші з дуже високими властивостями плинності, спеціальної обробки форм і організації догляду за бетоном в добовому віці. Організація догляду за бетоном у добовому віці полягає у забезпеченні достатньої гідроізоляції форм із залитим у них бетоном шляхом покриття верхнього шару бетону у формі водяною плівкою та накриття форм піддонами.

Технічний результат досягається за рахунок застосування фібробетонної суміші, що самоущільнюється, з дуже високими властивостями плинності, яка дозволяє виробляти дуже тонкі та ажурні вироби будь-якої конфігурації, повторювати будь-які фактури та види поверхонь, виключає процес віброущільнення при формуванні виробів, а також дозволяє використовувати будь-які форми (еластичні, , металеві, пластикові та ін.) для виробництва виробів.

Попереднє змочування форми тонким шаром води і завершальна операція розпилення на поверхні залитої фібробетонної суміші тонкого шару води, накриття форми з бетоном наступним технологічним піддоном з метою створення герметичної камери для кращого дозрівання бетону дозволяє виключити появу повітряних пір від затисненого повітря , знизити випаровування води з бетону, що твердіє, і підвищити характеристики міцності одержуваних виробів.

Кількість форм, що заливаються одночасно, вибирається з розрахунку обсягу отриманої самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші.

Отримання фібробетонної суміші, що самоущільнюється, з дуже високими властивостями плинності і за рахунок цього з поліпшеними якостями зручноукладальності дозволяє при виготовленні художніх виробів не застосовувати вібростол і спростити технологію виготовлення, при цьому підвищити характеристики художніх виробів з бетону.

Технічний результат досягається за рахунок спеціально підібраного складу дрібнозернистої самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші, режиму послідовності введення компонентів, способу обробки форм та організації догляду за бетоном у добовому віці.

Переваги даної технології та бетону:

Використання піску модуля крупності фр. 0,125-0,63;

Відсутність у складі бетонної суміші великого наповнювача;

Можливість виготовлення бетонних виробів з тонкими та ажурними елементами;

Ідеальна поверхня бетонних виробів;

Можливість виготовлення виробів із заданою шорсткістю та текстурою поверхні;

Висока марочна міцність бетону на стиск не менше М1000;

Висока марочна міцність бетону при згинанні, не менше Ptb100;

Даний винахід докладніше пояснюється нижче за допомогою прикладів виконання, які не є обмежувальними.

Фіг. 1 (а, б) - схема виготовлення виробів - заливання одержаного фібробетону у форми;

Фіг. 2 - вид зверху на виріб, що отримується з використанням заявленого винаходу.

Спосіб отримання самоущільнюється особливо високопропорної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності, що містить зазначені вище компоненти, здійснюють наступним чином.

Спочатку зважуються всі компоненти суміші. Потім змішувач заливають відміряну кількість води, гіперпластифікатора. Після цього змішувач включають. У процесі перемішування води гіперпластифікатора послідовно засипають наступні компоненти суміші: цемент, мікрокремнезем, кам'яне борошно. При необхідності для фарбування бетону в масі можна додати залізоокисні пігменти. Після введення цих компонентів змішувач отримана суспензія перемішується від 2 до 3 хвилин.

На наступному етапі послідовно вводять пісок і фібру, і бетонну суміш перемішують від 2 до 3 хвилин. Після цього бетонна суміш готова до використання.

У процесі приготування суміші вводять прискорювач набору міцності.

Отримана самоущільнювальна особливо високоміцна реакційно-порошкова фібробетонна суміш з дуже високими властивостями плинності є рідкою консистенцією, одним з показників якої є розплив конуса Хагермана на склі. Щоб суміш добре розтікалася, розплив має бути не менше 300 мм.

В результаті застосування заявленого способу отримують самоущільнювальну особливо високоміцну реакційно-порошкову фібробетонну суміш з дуже високими властивостями плинності, яка містить у своєму складі наступні компоненти: портландцемент ПЦ500Д0, пісок фракції від 0,125 до 0,63, мікропласт міцності та воду. При здійсненні способу виготовлення фібробетонної суміші дотримуються наступного співвідношення компонентів, мас.%:

Причому при здійсненні способу виготовлення фібробетонної суміші використовують кам'яне борошно з різних природних матеріалів або відходів, таких як, наприклад, кварцове борошно, доломітове борошно, вапнякове борошно і т.п.

Гіперпластифікатори можна використовувати наступних марок: Sika ViscoCrete, Glenium і т.п.

При виготовленні суміші може бути введений прискорювач набору міцності, наприклад, Master X-Seed 100 (X-SEED 100) або аналогічні прискорювачі набору міцності.

Отриману самоущільнюючу особливо високоміцну реакційно-порошкову фібробетонну суміш з дуже високими властивостями плинності можна використовувати при виробництві художніх виробів, що мають складну конфігурацію, наприклад ажурних огорож (див. фіг. 2). Використовують отриману суміш безпосередньо після виготовлення.

Спосіб виготовлення бетонних виробів із самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності, отриманої описаним вище способом і має зазначений склад, здійснюється наступним чином.

Для виготовлення ажурних виробів шляхом заливання самоущільнюваної особливо високопропорної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності використовують еластичні (поліуретанові, силіконові, формопластові) або жорсткі пластикові форми 1. Умовно показана форма, що має просту конфігурацію спрощення схеми. Форма встановлюється на технологічний піддон 2. На внутрішню, робочу поверхню 3 форми виробляють розпилення тонкого шару води, це надалі знижує кількість бульб защемленого повітря на лицьовій поверхні бетонного виробу.

Після цього отриману фібробетонну суміш 4 заливають у форму, де вона розтікається і самоущільнюється під дією власної ваги, видавлюючи повітря, що знаходиться в ній. Після самовирівнювання бетонної суміші у формі для інтенсивнішого виходу повітря з бетонної суміші на залитий у форму бетон розпилюють тонкий шар води. Потім форму, заповнену фібробетонною сумішшю, зверху накривають наступним технологічним піддоном 2, який створює закриту камеру для більш інтенсивного набору міцності бетону (див. фіг.1 (a)).

На цей піддон виставляють нову форму і процес виготовлення виробів повторюють. Таким чином, з однієї порції підготовленої бетонної суміші може бути заповнено послідовно кілька форм, встановлених один над одним, що забезпечує підвищення ефективності використання фібробетонної суміші. Форми заповнені фібробетонною сумішшю залишають для затвердіння суміші приблизно на 15 годин.

Через 15 годин бетонні вироби розформовують і направляють на шліфування тильної сторони, а потім у камеру пропарювання або в камеру тепло-влажностной обробки (ТВО), де вироби витримують до повного набору міцності.

Використання винаходу дозволяє виробляти високо-декоративні ажурні та тонкостінні високоміцні бетонні вироби марки М1000 та вище за спрощеною ливарною технологією без використання віброущільнення.

Винахід може бути здійснено з використанням відомих перерахованих компонентів при дотриманні кількісних пропорцій і описаних технологічних режимів. При здійсненні винаходу може бути використане відоме обладнання.

Приклад здійснення способу приготування самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності.

Спочатку зважуються всі компоненти суміші та відміряють у наведеній кількості (мас.%):

Потім у змішувач заливають відміряну кількість води та гіперпластифікатора Sika ViscoCrete 20 Gold. Після цього змішувач включають і перемішують компоненти. У процесі перемішування води та гіперпластифікатора послідовно засипають наступні компоненти суміші: портландцемент ПЦ500 Д0, мікрокремнезем, кварцове борошно. Процес перемішування ведуть безперервно протягом 2-3 хвилин.

На наступному етапі послідовно вводять пісок фр. 0,125-0,63 та фібру сталеву 0,22×13мм. Бетонну суміш перемішують протягом 2-3 хвилин.

Зменшення часу перемішування не дозволяє отримати однорідну суміш, а збільшення часу перемішування не дає додаткового покращення якості суміші, але затягує процес.

Після цього бетонна суміш готова до використання.

Загальний час виготовлення фібробетонної суміші становить від 12 до 15 хвилин, даний час включає додаткові операції із засипання компонентів.

Приготовану самоущільнювальну особливо високоміцну реакційно-порошкову фібробетонну суміш з дуже високими властивостями плинності використовують для виготовлення ажурних виробів шляхом заливання у форми.

Приклади складу одержуваної самоущільнюваної особливо високоміцної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності, виготовленої заявленим способом наведені в таблиці 1.

1. Спосіб приготування самоущільнюваної особливо високопропорної реакційно-порошкової фібробетонної суміші з дуже високими властивостями плинності, що полягає в перемішуванні компонентів бетонної суміші до отримання необхідної плинності, який відрізняється тим, що змішування компонентів, фібробетонної суміші здійснюють послідовно, причому спочатку засипають цемент, мікрокремнезем, кам'яне борошно і суміш перемішують протягом 2-3 хв, після чого вводять пісок і фібру і перемішують протягом 2-3 хв до отримання фібробетонної суміші, що містить, мас.%:

2. Спосіб за п.1, який відрізняється тим, що загальний час приготування бетонної суміші становить від 12 до 15 хвилин.

3. Спосіб виготовлення виробів у формах з фібробетонної суміші, приготованої способом за пп.1, 2, що полягає в подачі суміші у форми та подальшій термообробці в пропарювальній камері, причому спочатку на внутрішню, робочу поверхню форми розпилюють тонкий шар води, після заповнення форми сумішшю розпилюють на її поверхні тонкий шар води та накривають форму технологічним піддоном.

4. Спосіб за п.3, який відрізняється тим, що подачу суміші у форми здійснюють послідовно, накриваючи заповнену форму зверху технологічним піддоном, після встановлення технологічного піддону процес виготовлення виробів повторюють багаторазово, встановлюючи наступну форму на технологічний піддон над попередньою і заповнюючи її.

Схожі патенти:

Винахід відноситься до виробництва будівельних матеріалів і може бути використане для отримання бетонних будівельних виробів, що піддаються тепловологості при твердінні, для цивільного та промислового будівництва.

Винахід відноситься до конструкційних матеріалів і може використовуватися в різних галузях промисловості, наприклад, у дорожньому та цивільному будівництві. Технічний результат полягає у підвищенні тріщиностійкості, міцності, стійкості мікроармує компонента до дії агресивного лужного середовища цементного каменю.

![]()

Об'єктом цього винаходу є попередня суха в'яжуча суміш, що містить мас.%: портландцементний клінкер з питомою поверхнею по Блейну, що становить від 4500 до 9500 см2/г, переважно від 5500 до 8000 см2/г, при цьому мінімальна кількість згаданих щодо загальної маси попередньої суміші визначають за наступною формулою (I): [-6.10-3×SSBk]+75, в якій SSBk є питомою поверхнею Блейну, вираженою в см2/г; леткі золи; щонайменше один сульфат лужного металу, при цьому кількість сульфату лужного металу визначають таким чином, щоб кількість еквівалентного Na2O в попередній суміші перевищувала або дорівнювала 5 мас.% по відношенню до маси летких зол; щонайменше одне джерело SO3 у такій кількості, щоб кількість SO3 у попередній суміші перевищувала або дорівнювала 2 мас.% по відношенню до маси портландцементного клінкеру; додаткові матеріали, що мають Dv90, менший або рівний 200 мкм, які вибирають з порошків вапняку, при цьому кількість клінкеру+кількість летючих зол перевищує або дорівнює 75 мас.%, переважно 78 мас.% по відношенню до загальної маси попередньої суміші; при цьому загальна кількість клінкеру попередньої суміші строго менше 60 масc.% по відношенню до загальної маси попередньої суміші.

Винахід відноситься до промисловості будівельних матеріалів. Сировинна суміш для отримання штучної породи включає, мас.%: портландцемент 26-30, кварцовий пісок 48,44-56,9, вода 16-20, волокниста металокераміка 1,0-1,5, фенілетоксисилоксан 0,06-0,1 .

Винахід відноситься до промисловості будівельних матеріалів, зокрема виробництва бетонних стінових блоків. Бетонна суміш містить, мас.%: портландцемент 25,0-27,0; характеризується гранулометричним складом, мас.%: частки більші 0,63 мм, але дрібніше 1 мм - 0,2; більший за 0,315 мм, але дрібніший за 0,63 мм - 4,8; більший за 0,14 мм, але дрібніший за 0,315 мм - 62; дрібніше 0,14 мм - 33 золошлаковий наповнювач 15,0-19,0; дроблена та просіяна через сітку №10 шлакова пемза щільністю 0,4-1,6 г/см3 30,3-34,3; алюмінієва пудра 0,1-0,2; суперпластифікатор С-3 0,5-0,6; вода 23,0-25,0.

Винахід відноситься до галузі виробництва штучних матеріалів, що імітують природні матеріали. Сировинна суміш для виготовлення матеріалу, що імітує природний камінь, що включає подрібнену слюду і рідке скло, додатково включає воду, білий портландцемент, кварцовий пісок, пігмент фталоціаніновий зелений або пігмент фталоціаніновий блакитний при наступному співвідношенні компонентів, мас.%: слюда 35,0-40,0, рідке скло 3,0-5,0, вода 16,0-18,0, портландцемент білий 27,0-31,0, кварцовий пісок 10,7-13,9, пігмент фталоціаніновий зелений або пігмент фталоціаніновий блакитний 0,1-0,3. // 2530816

Винахід відноситься до виробництва будівельних матеріалів і може бути використане для отримання бетонних будівельних виробів, що піддаються тепловологості при твердінні, для цивільного та промислового будівництва.

Винахід відноситься до складу сировинної суміші для виробництва будівельних матеріалів, зокрема штучних пористих виробів, і може бути використане при виготовленні гранульованого теплоізоляційного матеріалу і особливо легкого заповнювача для бетонів. Сировинна суміш для отримання гранульованого теплоізоляційного матеріалу містить, мас.%: мікрокремнезем 33,5-45, золошлакову суміш 3,0-14,5, відхід збагачення апатито-нефелінової руди 25-30, гідроксид натрію (у перерахунку на Na2O) 22- 27 двоуглекислий амоній 0,5-1,5. Винахід розвинений у залежних пунктах. Технічний результат - підвищення міцності гранульованого теплоізоляційного матеріалу при зниженні водопоглинання, утилізація техногенних відходів. 3 з.п. ф-ли, 1 табл.