عایق رطوبتی دیوارها به روش تزریق مواد تزریقی تزریق از NPP StroyGeoTechnology LLC - سودآور و ساده

هدف از عایق کاری ساختمان و سازه حفظ استحکام پی و در نتیجه کل سازه به عنوان یک کل، افزایش عمر مفید آن و به حداقل رساندن هزینه های تعمیرات احتمالی است.

به طور معمول، یک لایه ضد آب محافظ در طول فرآیند ساخت و ساز ایجاد می شود. اما اغلب زمانی اتفاق می افتد که صاحب یک ملک آن را در حالتی به دست می آورد که باید به فکر به روز رسانی عایق رطوبتی باشد. در این صورت چه باید کرد؟

امیدوار کننده ترین گزینه، افشای فونداسیون و ایجاد مجدد یک لایه محافظ است.

روش چنین کاری همیشه به صورت جداگانه و بر اساس ویژگی های ساختمان و دلایل شکست عایق انتخاب می شود. استفاده از مواد عایق رطوبتی جدید روی فونداسیون آنقدرها هم که به نظر می رسد سخت و پرهزینه نیست. اما دستکاری با خاک مستلزم زمان و سرمایه گذاری مالی زیادی است. و نیاز بعدی به بهبود قلمرو پروژه را حتی گرانتر می کند.

راه برون رفت از این وضعیت، روش عایق رطوبتی تزریقی است. در کشورهای اروپای غربی محبوبیت زیادی به دست آورده است، جایی که آنها یاد گرفته اند در هر زمان از سال از ساختمان ها در برابر آب و رطوبت محافظت کنند. علاوه بر این، این روش به شما امکان می دهد در داخل خانه کار کنید.

تکنولوژی کار

قبل از شروع کار عایق رطوبتی به روش تزریق، محل را بررسی کرده و نقشه دقیق عملیات لازم را ترسیم می کنند. این کار باید به متخصصان با تجربه سپرده شود که به درستی مشکل را شناسایی می کنند، تعیین می کنند که چه ماده ای باید با قسمت زیرزمینی سازه درمان شود و حجم پلیمرها را محاسبه می کند.

بسته به چگالی بتن و هدف مورد نظر، نوع ترکیب محلول تزریقی تعیین می شود. در این حالت می توان پلیمرهای تزریقی را مستقیماً به بدنه سازه ساختمان و همچنین در درزها و ترک های فونداسیون وارد کرد. در صورت لزوم، محلول در پشت ساختار سازه نیز عرضه می شود و در نتیجه یک صفحه محافظ ایجاد می شود. اگر جسمی را کاملا ضد آب کنید، به مقدار زیادی محلول نیاز دارید. پر کردن فقط ترک ها و درزها با آن مقرون به صرفه تر خواهد بود. با این حال، امکان این امر باید توسط متخصصان تعیین شود.

بسته به چگالی بتن و هدف مورد نظر، نوع ترکیب محلول تزریقی تعیین می شود. در این حالت می توان پلیمرهای تزریقی را مستقیماً به بدنه سازه ساختمان و همچنین در درزها و ترک های فونداسیون وارد کرد. در صورت لزوم، محلول در پشت ساختار سازه نیز عرضه می شود و در نتیجه یک صفحه محافظ ایجاد می شود. اگر جسمی را کاملا ضد آب کنید، به مقدار زیادی محلول نیاز دارید. پر کردن فقط ترک ها و درزها با آن مقرون به صرفه تر خواهد بود. با این حال، امکان این امر باید توسط متخصصان تعیین شود.

از نظر عایق کاری باید نموداری وجود داشته باشد که تعداد و محل گمانه ها را مشخص کند که هر کدام شماره مخصوص به خود را دارند. گمانه ها یا سوراخ های کوچک به صورت شطرنجی و با افزایش 25 تا 30 سانتی متر سوراخ می شوند و عمق آنها باید تقریباً 70 درصد ضخامت دیواره باشد. از طریق سوراخ ها فقط برای ایجاد عایق رطوبتی سطوح فیلتر سوراخ می شوند.

برای بازیابی عایق رطوبتی لایه افقی، سوراخ هایی در دو ردیف در سطح ابتدای دیوار ایجاد می شود. پارکت ها به سوراخ های حاصل متصل می شوند که محلول تزریق با استفاده از تجهیزات ویژه ای که قادر به ایجاد فشار 250 اتمسفر است از طریق آنها تزریق می شود. سپس تمام وسایل کمکی برداشته شده و سطح دیوار و فونداسیون از ملات اضافی تمیز می شود. توصیه می شود مرحله بعدی اتمام کار را با پوشاندن منطقه بازسازی شده با یک درزگیر مخصوص شروع کنید. این امر باعث می شود تا آثار تعمیرات تسطیح شود و حفاظت از آب سطح مواد بهبود یابد.

انواع داروهای تزریقی

امروزه از انواع ترکیبات خلاقانه برای ایجاد عایق رطوبتی تزریقی استفاده می شود و لیست آنها دائما در حال گسترش است. اما محبوب ترین آنها محلول های پلیمری هستند.

بسته به ترکیب شیمیایی آنها می توانند خاصیت ارتجاعی، تخلخل، توانایی افزایش حجم و پلیمریزاسیون متفاوتی داشته باشند. توانایی محلول های پلیمری برای پر کردن ریزترک ها و دیگر حفره ها بر اساس خاصیت پلی یورتان است که تحت تأثیر رطوبت چندین ده بار منبسط می شود. علاوه بر این، چنین ترکیباتی به خوبی به سطح تقریباً همه انواع مواد می چسبند.

محلول های تزریق پلی یورتان برای موارد زیر استفاده می شود:

- از بین بردن نشت های مداوم؛

- عایق کاری درزهای کار و مفاصل لب به لب آسیب دیده سازه؛

- ضد آب افقی؛

- پر کردن فضای خالی در فونداسیون؛

- تقویت پایه؛

- تقویت ظرفیت باربری سازه

برای ترمیم مواد با ساختار ریز متخلخل و همچنین برای از بین بردن ترک ها و محافظت از لایه های جداکننده فونداسیون از آب، از رزین های اپوکسی و پلی اورتان استفاده می شود. آنها بسیار بادوام هستند، کیفیت چسبندگی خوبی به بتن، فولاد و سایر موادی دارند که ممکن است در سازه پی گنجانده شوند. این رزین هنگام کار با پی وی سی، پلی استرول و پلی اتیلن استفاده نمی شود. هدف اصلی رزین های اپوکسی تقویت قسمت های کوچک آسیب دیده عایق رطوبتی یک جسم است.

در برخی موارد به جای پلیمرها می توان از ژل های آکریلات استفاده کرد که می تواند تا پنج جزء مختلف را شامل شود. آکریلات ها ویسکوزیته بالایی ندارند. با این حال، آنها کاملاً به ساختار مواد نفوذ می کنند و کوچکترین منافذ و حفره ها را پر می کنند. علاوه بر این، چنین ژل ها خاصیت ارتجاعی دارند و کاملاً بر روی سازه های ساختمانی قرار می گیرند. آکریلات معرفی شده در حالت ژل است. حجم آن افزایش می یابد و تنها در تماس با آب سفت می شود. این ترکیب تزریقی برای از بین بردن نشتی فعال و همچنین برای بازگرداندن عایق رطوبتی و ایجاد موانع جدید مناسب است.

در برخی موارد به جای پلیمرها می توان از ژل های آکریلات استفاده کرد که می تواند تا پنج جزء مختلف را شامل شود. آکریلات ها ویسکوزیته بالایی ندارند. با این حال، آنها کاملاً به ساختار مواد نفوذ می کنند و کوچکترین منافذ و حفره ها را پر می کنند. علاوه بر این، چنین ژل ها خاصیت ارتجاعی دارند و کاملاً بر روی سازه های ساختمانی قرار می گیرند. آکریلات معرفی شده در حالت ژل است. حجم آن افزایش می یابد و تنها در تماس با آب سفت می شود. این ترکیب تزریقی برای از بین بردن نشتی فعال و همچنین برای بازگرداندن عایق رطوبتی و ایجاد موانع جدید مناسب است.

ترکیبات ارگانوسیلیسیون برای ایجاد عایق رطوبتی و تقویت پایه های قدیمی استفاده می شود. آنها از سیلیکون و سیلیکون تشکیل شده اند. چنین ترکیباتی چسبندگی بالایی دارند و ریز منافذ، ترک ها و دیگر فضاهای خالی را به خوبی پر می کنند. همچنین می توانید فونداسیون و خاک را با استفاده از میکروسیمان تقویت کنید.

دشواری انتخاب

قبل از شروع کار ضد آب، همیشه این سوال مطرح می شود که کدام ترکیب و محلول برای تزریق مناسب تر است. فقط یک متخصص می تواند به درستی پاسخ دهد. اما اصول کلی انتخاب عبارتند از:

- برای ایجاد عایق رطوبتی سنگ تراشی در مناطق بزرگ، محلول هایی با ویسکوزیته کم و دوره پخت طولانی مناسب هستند. در عین حال، ترکیب بهتر به داخل آجرکاری نفوذ می کند و منافذ مصالح ساختمانی را پر می کند.

- توصیه می شود درزهای سرد کار فونداسیون و دیوارها را با ژل های اکریلیک درمان کنید.

- ورودی های ارتباطی با رزین های پلیمری محافظت می شوند.

علاوه بر ایجاد یک فیلم عایق، ترک ها را می توان با استفاده از عایق رطوبتی تزریقی از بین برد. این باعث افزایش استحکام جسم و ظرفیت باربری سازه های ساختمانی می شود.

بسته به کار، فناوری تزریق ممکن است متفاوت باشد. اگر یک درز عمودی یا ترک در حال پردازش باشد، محلول از پایین به بالا اعمال می شود. ترک های افقی بزرگ از مرکز تا لبه ها پر می شوند. اگر کار با رزین اپوکسی انجام شود، قبل از شروع کار، ناحیه معیوب با پلی اورتان درمان می شود.

از ترکیبات بدون انقباض برای آب بندی مفاصل سرد استفاده می شود. آنها امکان استفاده هدفمندتر از فشار محلول های تزریقی را در داخل سازه، جابجایی رطوبت از آن و پر کردن ترک ها در نواحی لبه فراهم می کنند.

و اگرچه هزینه عایق رطوبتی تزریقی بسیار بالا است، اما اثربخشی چنین کاری عالی است. اما برای نشان دادن دقیق مصرف مواد و هزینه های مالی برای محافظت از یک شی از آب و رطوبت، این کار باید توسط متخصصان مجرب انجام شود که مشکل را شناسایی کرده و راه هایی برای حل آن بیابند.

فرآیند ساخت و ساز لزوماً شامل ضد آب کردن پایه و دیوارها است. در چند دهه گذشته توجه زیادی به این مرحله شده است. راه های مختلفی برای محافظت از خانه در برابر رطوبت وجود دارد که ما در این مقاله به یکی از آنها – عایق رطوبتی تزریقی – خواهیم پرداخت.

چرا به عایق رطوبتی فونداسیون نیاز دارید؟

تعداد کمی از مردم می دانند که بتن به خودی خود از رطوبت نمی ترسد، فقط آن را قوی تر می کند. اما بتن آب گریز نیست و به آب اجازه عبور کامل از آن را می دهد. بنابراین نباید از عایق رطوبتی غافل شوید. شما می توانید بدون آن فقط در هنگام ساخت مکان های غیر مسکونی و فقط در صورتی که سطح آب زیرزمینی کم باشد.

روش های عایق رطوبتی در داخل خانه

به طور معمول، کار بر روی پایه های ضد آب و دیوارها از بیرون اتاق انجام می شود. اما در برخی موارد این غیر ممکن یا غیر عملی است. به عنوان مثال، همیشه نمی توان پی ساختمانی را که از قبل در حال استفاده است، حفر کرد. در این مورد، کار ضد آب در زیرزمین انجام می شود.

راه های مختلفی برای ضد آب کردن دیوارهای داخلی اتاق وجود دارد. رایج ترین:

- اشباع کننده

- پوشش

- رنگ آمیزی

- قابل تزریق

عایق رطوبتی آغشته سازی پایه و دیوارهای زیرزمین نسبتاً سریع انجام می شود. مواد برای ساخت آن مخلوطی است که شامل نوع خاصی از سیمان، شن و ماسه و مواد افزودنی خاصی است که به مخلوط خاصیت ضد آب می دهد. اجزای ترکیب اعمال شده روی سطح مرطوب با آب واکنش می دهند. در نتیجه، کریستال ها تشکیل می شوند و نفوذ رطوبت را متوقف می کنند. و هر چه سطح دیوارها مرطوب تر باشد، اثر مخلوط قوی تر است.

روش های پوشش و رنگ آمیزی مشابه هستند. برای آنها از ماستیک های قیر-پلیمر یا قیر، رنگ های پلیمری یا رنگ ها و لاک های روغنی استفاده می شود. این نوع عایق در زیرزمین ها کاملاً مؤثر است، اما ترکیبات مورد استفاده برای نصب پوشش ضد آب بسیار سمی است. حداقل ضخامت لایه عایق پوشش 3 میلی متر، لایه عایق رنگ 1-2 میلی متر است.

روش تزریق گران ترین است، اما با کمک آن بیشترین اثربخشی به دست می آید. رایج ترین مواد مخلوط آکریلات و ژل هستند. مانع به دست آمده در نتیجه تزریق می تواند فشار آب چند ده اتمسفر را تحمل کند. این روش نه تنها برای عایقسازی پایهها و دیوارها، بلکه در تونلهای مترو نیز کاربرد دارد.

ماهیت روش ضد آب تزریقی

این روش برای محافظت فونداسیون ها و دیوارهای زیرزمین در برابر رطوبت و نشت بیش از 30 سال است که در اروپا مورد استفاده قرار می گیرد. در اینجا نسبتاً اخیراً شناخته شده است و امیدوار کننده در نظر گرفته می شود. هزینه مواد و کار کمی بالاتر از هزینه روش های سنتی تر عایق رطوبتی است، اما تاثیر کار انجام شده چندین برابر بیشتر است. با استفاده از روش تزریق حتی می توانید ترک ها و براده های سطح دیوارها و فونداسیون ها را تعمیر کرده و نشت آب فعال از طریق بتن را متوقف کنید. نه تنها روی سطوح بتنی، بلکه بر روی مواد متخلخل مانند آجرکاری نیز قابل استفاده است.

ویژگی این روش این است که مخلوط های پلیمری آماده شده تحت فشار به داخل منافذ، درزها و شکاف های دیوارها، کف و سقف سازه پمپ می شوند. در مکان های صعب العبور از انواع خاصی از انژکتورها استفاده می شود که به کمک آنها مخلوط تحت فشار بالا پمپاژ می شود.

مواد مورد استفاده برای عایق تزریقی بر اساس مواد معدنی یا پلی اورتان ساخته می شوند. چگالی آنها تقریباً برابر با چگالی آب است که به آنها اجازه می دهد تقریباً بدون مانع حتی در شکاف های ظریفی که می توانند در دیوارهای فونداسیون ایجاد شوند نفوذ کنند.

استفاده از روش تزریق عایق رطوبتی در موارد زیر توصیه می شود:

- لازم است محدودیت بارهای کاری سازه های باربر از پایه های آجری و قلوه سنگ افزایش یابد.

- در صورت لزوم، نشت فعال در دیوارهای فونداسیون را از بین ببرید.

- هنگام نصب عایق برش بین پایه و دیوار اصلی خانه؛

- هنگام آب بندی درزهای بین خاک و دیوار فونداسیون.

تکنولوژی عایق رطوبتی تزریقی

کار بر روی نصب عایق با مرحله آماده سازی آغاز می شود. در ساختمان های جدید شامل تمیز کردن سطح دیوارها از گرد و غبار و خاک و همچنین از بین بردن ناهمواری ها می شود. در مورد تعمیر سطوح از قبل استفاده شده، دامنه کار کمی بزرگتر است. لازم است، در صورت امکان، عایق رطوبتی قدیمی را حذف کنید، دیوارها را از قارچ و کپک تمیز کنید و نمک ها را با استفاده از وسایل مخصوص حذف کنید.

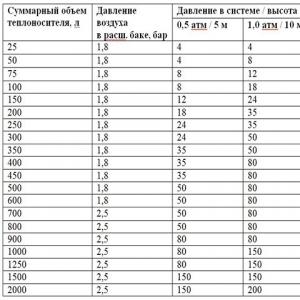

مرحله بعدی طراحی یک پروژه است که تراکم سوراخ های آینده و مقدار مخلوط ضد آب مورد نیاز برای تکمیل کل حجم کار را نشان می دهد. تعداد سوراخ ها و مواد مورد نیاز به ضخامت فونداسیون و نوع مخلوط بستگی دارد. مصرف مخلوط پایه پلی اورتان در هر متر مربع حداقل 1.5 لیتر است. مقدار مورد نیاز مواد مبتنی بر اکریلیک بسیار کمتر است.

دریل یا مته چکشی برای سوراخ کردن سوراخ ها استفاده می شود. قطر سوراخ ها باید 25-32 میلی متر باشد که بستگی به قطر پکرها یا کپسول های تزریق دارد. سوراخ هایی در زیر لبه تیز تا 45 درجه ایجاد می شود. بسته به وظایف، عمق سوراخ ها ممکن است متفاوت باشد؛ معمولاً به 2/3 ضخامت دیوار می رسد. هنگام مهر و موم کردن درزهای بین خاک و فونداسیون، لازم است که دیوار را سوراخ کنید. گمانه ها با جریان آب شسته می شوند.

پکرها در سوراخ های حاصل وارد می شوند که به عنوان نازل برای پمپ عمل می کنند. از طریق این نازل ها جرم ضد آب تمام شده به دیوار پمپ می شود. برای این فرآیند یک پمپ کوچک کافی است که فشاری معادل 0.5 مگاپاسکال ایجاد می کند. برای اجزای حیاتی تاسیسات صنعتی از دیافراگم الکتریکی یا پمپ پیستونی استفاده می شود. با کمک چنین تجهیزاتی، مخلوط به همراه یک سخت کننده به سوراخ ها وارد می شود که اجازه می دهد مواد ضد آب به طور مساوی در کل ضخامت دیوار توزیع شود.

اگر دیوار از "ساختمان خشک" ساخته شده است، می توانید بدون پمپ کار کنید. اما در این حالت، بسته بندی ها باید چندین بار در روز پر شوند. بدون پمپ، مخلوط به آرامی در فضای خالی بتن پخش می شود و این فرآیند باید چندین بار تکرار شود.

پس از اتمام کار تزریق، تمام سوراخ های حفر شده با مخلوط سیمان و ماسه معمولی مهر و موم می شوند.

مهم! کار باید در دمای محیط +5 درجه انجام شود. در دماهای پایین تر، پخش مخلوط از طریق بتن بسیار دشوار خواهد بود.

مجتمع توسعه آینده نگر مسکو

اداره برنامه ریزی خارج از بودجه شهر

بخش توسعه طرح اصلی

NIMOSTROY

بخش

استانداردهای ساختمان

دستورالعمل ها

با تکنولوژی دستگاه

ضد آب و تقویت کننده

دیوارها، فونداسیون ها، فونداسیون ها

ترکیبات هیدروفوبیز کننده پلیمری

VSN 64-97

مسکو 1997

«دستورالعملهایی برای فناوری ضد آب و تقویت دیوارها، پایهها و پایهها با ترکیبات پلیمری ضد آب» توسط NIIMosstroy (PhD B.V. Lyapidevsky، Ph.D. A.F. Lander، محقق ارشد T. A. Kleiman) ایجاد شده است.

هنگام استفاده از این دستورالعمل ها، باید تغییرات مصوب استانداردها و مشخصات فنی مواد مورد استفاده برای عایق کاری و مقاوم سازی دیوارها، فونداسیون ها و فونداسیون ها با ترکیبات پلیمری ضد آب را در نظر بگیرید.

|

مجتمع برای توسعه آینده مسکو |

کدهای ساختمان دپارتمان |

VSN 64-97 |

|

|

دستورالعمل فناوری ضد آب و تقویت دیوارها، پایه ها، پایه ها با ترکیبات پلیمری ضد آب |

برای اولین بار معرفی شد |

||

|

دفتر برنامه ریزی توسعه شهر برون بودجه ای |

|||

|

ریاست توسعه پلان عمومی |

1. مقررات عمومی

1.2. هنگام انجام کارهای مشخص شده در .، لازم است الزامات SNiP 3.04.01-87 "پوشش های عایق و تکمیل" و این دستورالعمل ها را رعایت کنید.

1.3. ترکیبات پلیمری پیشنهادی برای عایقسازی و مقاومسازی سازههای ساخته شده از آجر، سنگ و بتن، ترکیباتی بر پایه ترکیبات سیلیکونی ضد آب هستند.

1.4. ترکیبات در نظر گرفته شده برای ضد آب و تقویت ساختار دیوارها و پایه ها باید از نظر انطباق با الزامات فنی مشخص شده در این دستورالعمل آزمایش شوند.

1.5. ترکیبات پلیمری آماده برای استفاده به سایت های ساخت و ساز تحویل داده می شود.

1.6. قبل از شروع کار بر روی عایق رطوبتی و تقویت سازه ها، کارهای مقدماتی باید تکمیل شود.

1.7. هنگام انجام کار ضد آب با ترکیبات پلیمری و پلیمری سیمان، لازم است الزامات SNiP III-4-80 * "ایمنی در ساخت و ساز" و این دستورالعمل ها را رعایت کنید.

برنج. 1.1. نمودار مکانیسم جذب آب

جذب آب به صورت مایع:

1 - آب باران؛ 2 - آب تصفیه; 3 - افزایش رطوبت;

جذب آب به صورت بخار آب:

4 - تراکم مویرگی; 5 - جذب آب رطوبت; 6 - تراکم

کار با شرایط زیر مجاز است:

دمای هوای بیرون نباید کمتر از +5 درجه سانتیگراد باشد.

در قسمت بیرونی دیوارها باید حداقل تا نصف ضخامتشان سرمازدگی داشته باشند که این امر با نگه داشتن آنها در دمای 24 ساعته ثابت +8 درجه سانتیگراد به مدت 5 روز متوالی حاصل می شود.

انجام کارهای عایق رطوبتی پوششی ممنوع است:

در هوای گرم در دمای هوا در سایه +27 درجه سانتیگراد و با قرار گرفتن در معرض مستقیم نور خورشید.

هنگام بارندگی و بلافاصله پس از باران، روی سطحی که آب را جذب نکرده است.

در سرعت باد بیش از 10 متر بر ثانیه.

عایق رطوبتی سطوح داخلی را می توان در داخل ساختمان در دمای کمتر از 10 درجه سانتیگراد و رطوبت نسبی هوا بیش از 80 درصد انجام داد.

2. فن آوری برای آماده سازی سطوح برای کار بر روی سازه های حفاظت و استحکام هیدرولیک

2.1. قبل از شروع کار بر روی عایق رطوبتی و استحکام بخشی سازه های ساختمان ها و سازه ها با استفاده از روش های تزریق و پوشش، لازم است:

سطح سازه های عایق شده را به دقت بررسی کنید.

تمام مناطق معیوب (ترک ها، چاله ها، مناطقی که با ملات متصل نیستند) را پاک کنید.

سطح مورد درمان باید تمیز، محکم، عاری از باقیمانده روغن سوخت، قیر، ملات سیمان، لکه های روغن و گریس، لاستیک، رگه ها و غیره باشد.

در صورت امکان، سطح باید با خراش یا سندبلاست درمان شود.

سطوح با خاصیت جاذب باید به طور مساوی با آب فراوان مرطوب شوند و از تشکیل گودال ها جلوگیری شود.

نواحی آسیب دیده (تراشه ها، سوراخ ها، ترک ها و غیره) با محلول سیمان پلیمری از مخلوط خشک با درجه حداقل 75 که با امولسیون قابض Asoplast-MC مهر و موم شده است، مالیده می شوند. (Asoplast-MC - امولسیون مصنوعی مبتنی بر بوتودین و استایرن - به محلول منجمد چسبندگی بیشتری می بخشد، خاصیت ارتجاعی و مقاومت در برابر خیساندن را افزایش می دهد، نفوذپذیری آب را کاهش می دهد و مقاومت شیمیایی را افزایش می دهد).

2.2. در صورت عایقسازی فوری سطوح مرطوب، محلهای نشت و نشت آب در زیرزمینها، معادن و غیره. سیمان آب بندی FIX-10s استفاده می شود.

2.3. در صورت نیاز به نصب عایق رطوبتی افقی در دیوارهای خارجی ساختمان، امکان دسترسی برای نصب انژکتور و تزریق در تمام محیط ساختمان (خارج و داخل) ضروری است.

2.4. زنگ زدگی و ترک در دیوارها و سقف ها باید با ترکیب سیمان پلیمری با استفاده از مخلوط خشک با Asoplast-MC و تسطیح بعدی پر شود.

اتصالات مواد غیر مشابه باید با گاز روی پلی وینیل استات 50٪ پلاستیکی شده (حاوی دی بوتیل فتالات GOST 18992-80) رقیق شده با آب 2:1 یا چسب Uniflex-B چسبانده شود.

گاز باید با دقت صاف شود، چین خوردگی و تورم نداشته باشد و پس از خشک شدن لایه چسب، نباید از سطح جدا شود.

3. الزامات فنی برای مواد ضد آب تزریقی

3.1. حوزه کاربرد:

جلوگیری از جذب مویرگی با ایجاد یک مانع افقی در حین بازسازی ساختمان های قدیمی.

برای از بین بردن فضای خالی و پوسته؛

برای از بین بردن نشت در بتن در صورت وجود انواع اتصالات (لنگرها، کنسول ها، تکیه گاه های بیرون زده، آستین ها و غیره)؛

برای آب بندی سینوس ها در سازه های زیرزمینی پر شده با سنگ خرد شده، قطعات بتن، زباله های ساختمانی یا خاک توده ای.

برای پمپاژ مخلوط در حین ساخت تونل ها در خاک های سنگی شکسته پشت پوسته تونل برای پر کردن فضای آزاد.

در صورت عدم کیفیت تزریق درزهای سازه های پیش ساخته؛

در سازه هایی که بتن به اندازه کافی متراکم نشده است و لایه های شن جداگانه و درزهای کاری شل وجود دارد.

در صورت نقض سنگ تراشی آجر و قلوه سنگ، که به دلیل نشست ناهموار پایه، در صورت عدم پانسمان مناسب درزها و پر کردن بی کیفیت رخ می دهد.

برای پر کردن فضاهای خالی برای جلوگیری از خوردگی فلز، نشت آب را از بین ببرید.

به منظور استحکام سازه و افزایش استحکام آن؛

برای پر کردن منافذ با ساختار بتنی متخلخل؛

در صورت وجود ترک های عمیق که در کل ضخامت سازه گسترش می یابد.

3.2. الزامات فرمولاسیون تزریقی

ترکیب باید شرایط زیر را برآورده کند:

دارای خاصیت ضد آب برای توقف مکش مویرگی.

در برابر نمک های محلول در آب مقاوم باشد.

در برابر مواد تهاجمی مقاوم باشد؛

چسبندگی خوبی به بنایی یا بتن داشته باشد.

فشار اعمال شده نباید استحکام سازه را نقض کند یا باعث تغییر شکل شود.

3.3. ترکیبات مورد استفاده برای عایق رطوبتی تزریقی (پلیمر).

3.3.1. ترکیب تزریقی GUI-412e:

این یک محلول آبگریز و تقویت کننده است که از مخلوطی از استرهای اسید سیلیسیک با حلال های رقیق شده و آبگریز - بر اساس GKZh-11e با حلال و رقت - دو جزئی برای آب گریزی تزریقی تشکیل شده است.

طراحی شده برای حفاظت از مصالح ساختمانی، تقویت سازه و آب گریزی حجمی مواد متخلخل معدنی، و همچنین برای کارهای خارجی و داخلی (عایق رطوبتی تزریقی).

تهیه شده در محل کار مطابق با TU 2312-008-04000633-96؛

سمیت کم و خطر آتش سوزی قبل از اشباع.

ذخیره سازی: در ظروف شیشه ای محکم بسته مطابق با GOST 9980.1-86 * (عمر ماندگاری 1 سال).

حمل و نقل در دمای بیش از 30 درجه سانتیگراد؛

مصرف برای درمان تزریق در هر 1 سوراخ با پر کردن 2 برابر 1 لیتر است.

3.3.2. ترکیب تزریقی "Aquafin-F" از Schomburg:

محلول آماده برای سیلیکاتیزاسیون بر اساس ترکیبات سیلیکونی آبگریز. هنگام تعامل با آهک، ترکیبات شیمیایی نامحلول تشکیل می دهد که مکش مویرگی را متوقف می کند.

طراحی شده برای جلوگیری از جذب مویرگی در حین کار بازسازی ساختمان های قدیمی.

ساختار مویرگی در بتن و بنایی را آبگریز و باریک یا مسدود می کند.

باعث خوردگی فولاد تقویت کننده نمی شود.

اطلاعات فنی: پایه - ترکیبات سیلیکونی، مایع؛ رنگ - شفاف؛ وزن مخصوص - 1.2 گرم بر سانتی متر مکعب؛

ذخیره سازی: در یک اتاق گرم در ظروف در بسته. ماندگاری 1 سال؛

میزان مصرف بر اساس میزان جذب دیوار، با توجه به داده های پردازش سوراخ آزمایش محاسبه می شود.

برای تزریق، لازم است سوراخ هایی با طول حداقل 2/3 ضخامت دیوار ایجاد شود.

هنگام پردازش دیوارهای با ضخامت بیش از 1 متر و همچنین در گوشه های ساختمان ها، سوراخ های مته باید در هر دو طرف قرار داده شود.

3.3.3. ترکیب تزریق "Akvafin-SMK":

کنسانتره میکروامولسیون سیلیکونی تهیه شده بر اساس سیلان ها و سیلوکسان های الیگومریک.

برای نصب عایق رطوبتی افقی - مانعی برای افزایش رطوبت مویرگی استفاده می شود.

اطلاعات فنی: پایه - سیلان/سیلوکسان؛ رنگ - شفاف؛ وزن مخصوص - 0.95 گرم بر سانتی متر مکعب. ماندگاری: 9 ماه، در جای گرم نگهداری شود.

مصرف: 1.5 - 2 کیلوگرم کنسانتره در هر 1 متر مربع سطح مقطع دیوار.

فاقد حلال، بی بو، غیر قابل اشتعال، بی ضرر برای سلامتی.

3.4. ترکیبات مورد استفاده برای عایق تزریقی (سیمان پلیمری).

3.4.1. مخلوط فشرده کننده سریع گیر (BUS):

چسب غیر سمی آلومینات سیلیکات؛

خواص:

خود آب بندی؛

گسترش شدید؛

ضد آب هنگام درزگیری؛

سهولت جمع شدن و درزبندی خوب

اطلاعات فنی: پایه - سیمان منبسط کننده آلومینیومی، سیمان پرتلند، سیمان آلومینیومی، آزبست کریزوتیل؛ رنگ - خاکستری؛

نسبت آب به سیمان خمیر سیمان 0.28 - 0.32 است.

ضد آب - باید پس از 24 ساعت ضد آب باشد.

2) تزریق بدون فشار اضافی برای محلول های مبتنی بر ترکیبات سیلیکونی.

سوراخ های تزریق باید در فواصل حداکثر 15 سانتی متر با قطر 30 میلی متر و با زاویه 45 درجه تا 30 درجه سوراخ شود. طول سوراخ باید 5 تا 8 سانتی متر کمتر از ضخامت دیوار باشد.

سنگ تراشی با حفره های بزرگ، آجرهای توخالی، ترک ها یا درزهای باز بیش از 5 میلی متر باید قبل از انجام کار تزریق با مواد BUS یا Asocret-BM پر شود. (.).

قبل از اشباع، قلمه های مته باید از گمانه ها خارج شود.

هنگام کار با مواد Aquafin-F، گمانه ها باید با محلول 0.1٪ آب آهک قبل از آغشته سازی پر شوند. زمان اشباع حداقل 24 ساعت است.

برنج. 3.1. حفاری سوراخ در سازه های بنایی

برنج. 3.2. نمودار ضد آب بودن زیرزمین

برنج. 3.3. طرح ایزوگام زیرزمین در محل

برنج. 3.4. نمودار ضد آب بودن زیرزمین

برنج. 3.5. طرح آب بندی محل های تزریق نشتی فردی

سپس سوراخ ها با مواد BUS یا Asocret-BM پر می شوند.

3.5.2. فن آوری تقویت بخش های زیرزمینی و زیرزمینی ساختمان ها و سازه ها با ترکیبات پلیمری - سیمانی به روش تزریق:

فرآیند تزریق مخلوط سیمان پلیمری شامل سه عملیات است:

1) آماده سازی چاهک در بدنه سازه برای نصب لوله های تزریق در آنها.

2) نصب و آب بندی لوله ها.

3) تزریق مخلوط.

آماده سازی شامل پاکسازی و گسترش منطقه ای است که در آن قرار است لوله هایی با قطر 19 - 25 میلی متر نصب شود.

این کار ملات ضعیف و شن های غیرسیمانی را حذف می کند.

تعداد چاه هایی که باید آماده شوند با توجه به اندازه و توزیع نقص توسط طرح کار تعیین می شود.

عمق چاه به گونه ای حفاری می شود که لوله تا 50 تا 70 میلی متر در یک زاویه مشخص وارد آن می شود و جریان خوبی از محلول را در ناحیه معیوب تضمین می کند.

پاکسازی پوسته ها و گشاد کردن ترک ها با ابزارهای دستی (چشمک، پیچ و مهره و ...) انجام می شود. منطقه آماده شده شسته می شود ().

هنگام نصب لوله ها، باید اطمینان حاصل کنید که آنها دقیقاً بر روی یک شکاف یا سینک قرار می گیرند که به عمق ساختار می رود ().

لوله های تزریق با ملات سیمانی ترکیب 1:3 با کشش مخروطی 2 ... 3 سانتی متر آب بندی می شوند.اگر سوراخ یا ترک در مقایسه با لوله بسیار بزرگ باشد، یدک کش آغشته به شیشه مایع در اطراف آن قرار می گیرد. محکم درزبندی شده است.

انتهای لوله باید 50...100 میلی متر از بدنه سازه بیرون بزند تا شیلنگ به آن متصل شود.

لوله های تعبیه شده برای مدتی نگه داشته می شوند تا محلول استحکام لازم را به دست آورد ().

مخلوط سیمان از سیمان درجه 400 با ترکیب 1:1.5 (1 قسمت سیمان و 1.5 قسمت حجمی آب) تهیه می شود. این مخلوط در محل کار در بشکه های فلزی با ظرفیت 40 تا 60 لیتر تهیه می شود، به مدت 2 تا 3 دقیقه کاملاً مخلوط می شود، از طریق یک توری فلزی فیلتر می شود و سپس به پمپ عرضه می شود. BUS یا Asocret با آب رقیق می شود.

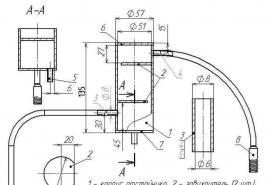

برنج. 3.6. نصب لوله های تزریق بر روی ترک و پمپاژ محلول با پمپ

تزریق معمولا توسط 2 نفر انجام می شود.

از طریق لوله های نصب شده یا مستقیماً در سوراخ تحت فشار 0.2 - 2.0 MPa، ترکیبات تزریق "به ظرفیت" پمپ می شوند.

حداکثر فشار را در این حالت به مدت 5 تا 10 دقیقه حفظ کنید.

پس از پخت نسبی ترکیب تزریق، لولهها از ساختار خارج میشوند یا همسطح با سطح سازه بریده میشوند و سوراخها با محلول پلیمری سیمان مهر و موم میشوند.

بسته به طراحی، ماهیت تخریب، استحکام مواد و عمق نفوذ لوله، فشار مناسب برای هر مورد اختصاص داده می شود. با اشباع شدن چاه، فشار به تدریج تا حداکثر حد برای یک طرح و ماده معین افزایش می یابد.

فشار اعمال شده نباید استحکام سازه را نقض کند یا باعث تغییر شکل شود. در طول فرآیند تزریق، نقطه ای فرا می رسد که چاه دیگر محلول را نمی پذیرد و افزایش سریع فشار نشان می دهد که فضاهای خالی موجود در سازه پر شده و تزریق بیشتر باید متوقف شود.

گاهی اوقات تزریق در چند مرحله با وقفه یک روزه انجام می شود. تزریق مجدد به ویژه در سازه های زیرزمینی مفید است، جایی که ممکن است حفره هایی در پشت دیوار وجود داشته باشد، و محلول که از طریق ترک ها خارج می شود، لایه هایی ایجاد می کند و فضاهای خالی بین سازه و زمین را پر می کند.

مقدار مخلوط سیمان تزریق شده به یک چاه بستگی به حجم سازه، محل آن، ماهیت و اندازه عیب و نحوه قرارگیری صحیح لوله ها دارد.

مقدار زیادی از مخلوط در هنگام تزریق سازه های زیرزمینی به دلیل عدم فشرده سازی مناسب خاک، وجود آخال های مختلف خارجی در آن - نخاله های ساختمانی، تخته های قالب، کلوخه های یخ زده خاک و غیره هدر می رود. در این مورد محلول است. گاهی اوقات در فواصل قابل توجهی از محل سیمانکاری پخش می شود ().

در پایان کار، لوله های پلاستیکی تزریقی یا با برش هم سطح سازه و یا با خارج کردن آنها از بدنه بتنی، در صورتی که بیش از 16 تا 24 ساعت از پایان تزریق نگذشته باشد، جدا می شوند. سوراخ ها با محلول پر می شوند.

3.5.3. فن آوری تقویت بخش های زیرزمینی و بالای زمینی ساختمان ها با ترکیبات پلیمری به روش تزریق به ترتیب زیر انجام می شود:

سوراخ ها در حال حفاری هستند Æ 20-25 میلی متر در امتداد محور ترک ها در مناطق معیوب یا در کل منطقه سازه. تکنولوژی تزریق، گام، قطر، عمق سوراخ ها به ماهیت آسیب بستگی دارد و توسط نویسنده پروژه در محل کار تعیین می شود.

هنگام متراکم کردن مصالح سازه ای (آجر، سنگ، بتن، بتن مسلح) با عیوب کشف نشده، فاصله سوراخ ها به میزان 10 - 20 pcs/m2 سطح در نظر گرفته می شود و عمق سوراخ ها 2/3 ضخامت است. ساختار (؛ )؛

هنگام ایجاد عایق رطوبتی افقی در دیوارهای خارجی و داخلی، فاصله سوراخ ها بیش از 150 میلی متر در نظر گرفته می شود، سوراخ ها در دو، سه یا چند ردیف در یک الگوی شطرنجی با افست ارتفاع 100 - 150 میلی متر چیده می شوند. .; .);

قلمه های مته با استفاده از هر روشی از سوراخ ها خارج می شوند.

لوله های فلزی (اتصالات به طول 10 - 15 سانتی متر که با ملات سیمان یا سیمان پلیمری تقویت می شوند) در سوراخ گمانه ها نصب می شود.برای بتن متراکم (سنگ) نصب لوله ها ضروری نیست، در این حالت تزریق انجام می شود. با استفاده از انژکتور انجام می شود.

برای آب بندی ترک ها و در برخی موارد (معمولاً با آجرکاری) سطح سازه ها به منظور جلوگیری از نشت ترکیبات تزریقی از آن و همچنین تسطیح سطح سازه های آجری یا سنگی (در صورت نصب بعدی بر اساس رنگ) عایق رطوبتی)، گچ پلیمری سیمانی با ضخامت 10 تا 20 میلی متر (. ) انجام می شود.

تجهیزات برای کار تزریق در حال آماده سازی است.

ترکیبات تزریقی تهیه می شود.

برنج. 3.7. نصب عایق رطوبتی تزریقی و روکش

3.5.4. عملیات فن آوری و تجهیزات برای حفاری سوراخ:

فناوری ویژه NIIMosstroy شامل عملیات فن آوری زیر است:

علامت گذاری مکان های حفاری

سوراخ کردن،

نصب لوله های پلاستیکی در سوراخ ها،

تعبیه لوله ها با ملات سیمان - اتوبوس،

پمپاژ یا ریختن در سوراخ ترکیبات خاصی که ریزترک ها و منافذ بدنه دیوار و فونداسیون ها را پر کرده و در برابر نفوذ آب محافظت می کند.

پر زحمت ترین و مسئولیت پذیرترین عملیات حفاری سوراخ های مایل کور به شکل استوانه ای با قطر 18 تا 25 میلی متر و عمق تا 1 متر است. زاویه شیب سوراخ ها و صفحه افقی ~ 25 درجه است. فاصله از کف ~ 100 میلی متر است. سوراخ ها به صورت شطرنجی چیده شده اند، فاصله بین آنها به صورت افقی و عمودی تا 150 میلی متر است.

موثرترین وسیله برای ایجاد سوراخ، مکانیزه کردن این کار با استفاده از انواع چکش های دستی است. انتخاب صحیح شدت کار و کیفیت بهینه سوراخ ها را تعیین می کند.

روش مکانیکی به دست آوردن سوراخ ها با استفاده از حفاری، حفاری، پانچ کردن، برش مواد یک سازه ساختمان، یا ترکیبی از این روش ها، به عنوان مثال، حفاری ضربه ای چرخشی، امکان پذیر است.

از بین تمام روش های مکانیکی حفاری، مؤثرترین روش ضربه چرخشی است، زیرا سایش مواد حفاری در حین چنین حفاری تقریباً برابر است با مقدار متوسط سایش برای سایر روش ها (ضربه-چرخش، چرخشی).

برای ایجاد سوراخهایی با قطر 18 تا 25 میلیمتر، عمق تا 0.1 متر، مناسبترین دستگاههای حفاری برقی دستی سنگین با قطر حفاری تا 23 میلیمتر مانند RN-38 از AEG هستند. ، GВН 7/45 از BOSCH، VN45E از ELU، مته های پیچشی مجهز تقویت شده با آلیاژ سخت.

دریل ها دارای ساقه های جهانی با شکاف هستند که امکان استفاده از مته های شرکت های مختلف خارجی را فراهم می کند.

برنج. 3.8. طرح تقویت دیوار

3.5.5. عملیات فن آوری، تجهیزات و ابزار برای تزریق و ایجاد یک مانع ضد آب:

حفاری و تمیز کردن سوراخ ها،

پر کردن اولیه سوراخ ها با ترکیب سیمان پلیمری،

حفاری مجدد و تمیز کردن سوراخ ها،

تزریق از ترکیبات کاری GU-412e و GUI-412e،

پر کردن مجدد سوراخ ها با ملات سیمان پلیمری؛

پر کردن اولیه سوراخ ها با ترکیب سیمان پلیمری پس از تمیز کردن آنها از برش های مته انجام می شود. پر کردن و تمیز کردن سوراخ ها از برش های مته را می توان با هر روش موجود (شستشو، دمیدن، حذف مکانیکی و غیره) انجام داد.

سوراخ ها از طریق لوله ها بدون فشار اضافی با استفاده از یک پمپ دستی نوع اهرمی پر می شوند که به طور خاص برای پمپاژ ملات های سیمانی که قبلاً از غربال 0.63 میلی متری عبور داده شده اند ساخته شده است. پس از پر کردن، یک مکث تکنولوژیکی حداقل یک روز قبل از کار بیشتر حفظ می شود.

حفاری مجدد مواد سخت شده و تمیز کردن سوراخ ها حداقل پس از یک روز در تمام عمق سوراخ با مته ای به همان قطر حفاری اولیه انجام می شود. تمیز کردن با شستشو، دمیدن، حذف مکانیکی و غیره انجام می شود.

تزریق ترکیب کاری پس از تمیز کردن سوراخ ها از برش های مته تحت فشار 0.1 - 0.2 مگاپاسکال با همان پمپ یا پر کردن مکرر بدون فشار تا اشباع کامل انجام می شود.

زمان تزریق تحت فشار معمولاً 5 تا 10 دقیقه است، فشار دادن زمانی کامل در نظر گرفته می شود که در سطح بیرونی اطراف سوراخی که تزریق در آن انجام می شود، ترکیب کاری که بر روی سطح بیرون زده به شکل یک نقطه مرطوب به شکل گرد تبدیل شود. قابل توجه اگر تعیین این غیرممکن باشد، یک لوله شیشه ای مدرج ویژه به سطح چسبانده می شود و با ترکیبات ویژه پر می شود و اشباع دیوار با مصرف این ترکیب تعیین می شود.

پر کردن مجدد سوراخ ها با مواد پلیمری سیمان پس از تزریق با ترکیب کاری با مکث تکنولوژیکی تا اشباع کامل انجام می شود.

3.5.6. اقدامات احتیاطی ایمنی در حین کار تزریق

هنگام انجام کار بر روی تقویت تزریق و ضد آب سازه های ساختمان ها و سازه ها با ترکیبات مبتنی بر ترکیبات اصلاح شده، لازم است قوانین مندرج در فصل SNiP III-4-80 * "ایمنی در ساخت و ساز" را رعایت کنید. SN 245-71 "استانداردهای بهداشتی برای طراحی ساختمان ها و سازه ها."

لازم است به طور سیستماتیک وضعیت هوای داخلی و غلظت مواد مضر در محل کار نظارت شود و از تجاوز از حداکثر غلظت مجاز (طبق استانداردهای بهداشتی برای طراحی شرکت) اجتناب شود. در صورت وجود تهویه موثر زیرزمین می توان کار در داخل خانه انجام داد.

قبل از اینکه کارگران بتوانند به طور مستقل کار کنند، باید تحت آموزش ایمنی و آتش سوزی قرار بگیرند.

کسانی که با مواد و ترکیبات پلیمری کار می کنند باید لباس مخصوص و تجهیزات حفاظت فردی (لباس نخی، کت و شلوار نخی و دستکش لاستیکی) داشته باشند.

در صورت تماس با پوست، ناحیه پوست را با یک سواب تمیز کنید و با آب گرم فراوان بشویید.

ایمنی آتش سوزی باید در محل تضمین شود: یک سیستم پیشگیری از حریق و یک سیستم حفاظت از آتش باید ارائه شود.

افرادی که حداقل 18 سال سن داشته باشند که دوره های آموزشی خاصی را گذرانده و گواهینامه حق کار با این ابزارها را دریافت کرده باشند و همچنین افرادی که گواهینامه گروه اول اقدامات احتیاطی ایمنی را دارند مجاز به کار با ابزارهای بادی هستند.

در صورت بروز نقص در عملکرد مکانیزم ها، تعمیرات لازم را می توان تنها پس از توقف آنها، قطع انرژی و توقف عرضه هوای فشرده انجام داد.

محفظه تمام مکانیزم های الکتریکی باید به طور قابل اطمینانی به زمین متصل شود.

4. الزامات فنی برای ترکیبات تقویت کننده و ضد آب پلیمر و پلیمر

4.1. منطقه برنامه

این ترکیبات برای عایقسازی بتن، بنایی، گچ در سازههای زیرزمینی (داخلی و بیرونی)، تصفیهخانههای فاضلاب، مخازن آب، استخرهای شنا، نیروگاههای گرمایش، معادن، سدها، دریچهها استفاده میشوند.

4.2. الزامات مواد پوششی

مواد پوشش باید:

دارای خواص ضد آب بودن؛

در برابر عمل نمک های محلول در آب مقاوم باشد.

در برابر مواد تهاجمی مقاوم باشد؛

دارای اثر ضد عفونی کننده هستند؛

چسبندگی خوبی به بنایی یا بتن دارند.

4.3. مواد مورد استفاده برای عایق رطوبتی پوششی.

برای نصب عایق رطوبتی پوشش پوشش، از مواد مبتنی بر ترکیبات ارگانوسیلیکن - GU-412e و بر اساس پوشش های حاوی سیمان - Aquafin-1K، Aquafin-2K و غیره استفاده می شود.

4.3.1. ترکیب پلیمری GU-412e:

این ترکیبی متشکل از مخلوطی از استرهای اسید سیلیسیک با یک حلال بدون رقت و یک ترکیب آبگریز بر اساس GKZh-PE بدون رقت - دو جزئی برای عایق رطوبتی پوششی است.

طراحی شده برای حفاظت از مصالح ساختمانی، تقویت سازه و برای آبگریزی پوششی مواد متخلخل معدنی، مورد استفاده برای کارهای خارجی و داخلی.

تولید شده مطابق با مقررات فن آوری مصوب به روش مقرر؛

از نظر شاخص های فیزیکی و شیمیایی باید با الزامات و استانداردهای مشخص شده در جدول مطابقت داشته باشد.

این ترکیب در محل کار مطابق با TU 2312-009-04000633-96 تهیه شده است.

قبل از اعمال بر روی سطح سمی و قابل اشتعال است.

ذخیره سازی: در ظروف شیشه ای محکم بسته مطابق با GOST 9980-1-86*. ماندگاری 1 سال

ترکیب پلیمری در دمای بیش از 30 درجه سانتیگراد حمل می شود.

مصرف: برای درمان پوششی در هر 1 متر مربع - 0.5 لیتر.

4.3.2. پوشش ضد آب Aquafin-1K از Schomburg:

به صورت پودر عرضه می شود و در ظرفی تمیز با اضافه کردن مقدار مورد نیاز آب تمیز تهیه می شود.

با هم زدن به قوام مناسب برای کار با برس ها، برس ها یا سمپاش ها می رسد و روی سطح آماده شده اعمال می شود.

فاقد موادی که اثر مخربی روی آرماتور و بتن داشته باشد.

پس از سفت شدن، یک پوشش بادوام و سخت ایجاد می کند.

در صورت امکان ترک بر روی سطح، چنین سطوحی باید با مواد عایق Aquafin-2K درمان شوند.

4.3.3. پوشش الاستیک ضد آب Aquafin-2K:

یک پوشش ضد آب الاستیک متشکل از سه قسمت وزنی Aquafina-1K و یک قسمت وزنی Uniflex-B (الاستیسایزر مایع).

پوشش سخت شده Aquafin-2K در برابر فشار منفی زمین و آب ایستاده مقاومت می کند و به اندازه کافی الاستیک است که ترک های خط مو را از بین می برد.

همچنین برای ضد آب کردن سطوح پوشیده شده با کاشی های سرامیکی (استخرها، مخازن ذخیره آب و غیره) و برای تراس ها، بالکن ها، سقف ها و در بازسازی ساختمان های قدیمی استفاده می شود.

در هوای سرد بارانی و روی سطوح به شدت مرطوب شده، ابتدا باید یک لایه باندینگ پرایمر Aquafin-F و بلافاصله Aquafin-1K اعمال کنید.

نمونه هایی از عایق رطوبتی زیرزمین، فونداسیون، گاراژ زیرزمینی، بالکن، زیر کاشی و غیره. داده می شود در ; ; ;

تزریق یکی از زمینه های اصلی کار شرکت تکنو نوو است. ما به سرعت تخمین می زنیم، توافق نامه ای منعقد می کنیم و همچنین مشاوره حرفه ای در مورد انتخاب فناوری و مواد لازم ارائه می دهیم!

مهمترین دشمن ساختمانها نم، رطوبت، آبهای زیرزمینی و نزولات جوی بوده و هست. اختراع و پیاده سازی در دهه 80 قرن گذشته توسط کنسرت آلمانی "MC - Bauchemie" از روش عایق رطوبتی تزریقی سازه های باربر ساخته شده از مواد مختلف به یک پیشرفت واقعی در تاریخ ساخت و ساز تبدیل شد.

مزایای عایق رطوبتی تزریقی

تزریق را می توان نوشدارویی برای همه تأثیرات منفی احتمالی طبیعت دمدمی مزاج نامید. این موثرترین راه برای ساخت یک سازه ضد آب، بادوام و به ویژه قوی با سادگی فوق العاده تکنولوژی است.

روشهایی که قبلاً برای محافظت از ساختمان در برابر آب و رطوبت استفاده میشد، دارای اشکال قابل توجهی بود. بله، آنها به طور قابل اعتماد ترک ها و ترک ها و همچنین مفاصل قطعات جداگانه را مسدود کردند، اما نتوانستند دسترسی از طریق منافذ خود مواد را مسدود کنند.

روش عایق تزریقی مبتنی بر ایجاد یک غشای ضد آب بین محیط تهاجمی و خود سازه است. به عبارت دیگر، هنگام انجام اقدامات حفاظتی، یک ماده آبگریز یا در داخل سازه نگهدارنده یا به فضای بین سطح خارجی دیوار و پوشش نهایی وارد می شود. دافع آب تمام سوراخ ها و مویرگ های موجود را پر می کند و هنگامی که سخت می شود، مانعی ضد آب اما الاستیک ایجاد می کند.

درجه سفتی غشای محافظ با توجه به ترکیبی که در طول تزریق استفاده می شود تعیین می شود. بنابراین، ترکیب عایق نه تنها نقش یک عامل ضد آب، بلکه یک قاب تقویت شده را نیز ایفا می کند و فناوری ضد آب تزریقی جایگزین دستگاه ضد آب خارجی می شود.

این امکان انجام عایق بندی با کیفیت بالا سازه را، هم در حین ساخت و ساز اصلی و هم در هنگام تعمیرات برنامه ریزی شده یا اضطراری نه تنها ساختمان های مسکونی، بلکه همچنین سازه های پیچیده ای مانند تونل های مترو، سیستم های فاضلاب، استخرهای شنای کوچک و مخازن مصنوعی عظیم را ممکن می سازد. ، و بسیاری از قرارهای تاسیسات صنعتی.

مزایای بدون شک عایق رطوبتی تزریقی عبارتند از:

- انجام کار در هر زمان از سال، بدون توجه به دمای محیط؛

- صرفه جویی قابل توجه در مواد مصرفی و نیروی کار، مانند:

- تزریق را می توان به صورت انتخابی انجام داد، فقط در مناطقی که نیاز به ایزوله دارند.

- به حداقل رساندن هزینه زمان و تلاش؛

- بدون توقف کار ساخت و ساز اصلی انجام شد.

- هنگام جداسازی مناطق واقع در زیر زمین، نیاز به حفاری را از بین می برد.

- این تکنیک به شما امکان می دهد یک لایه یکپارچه بدون اتصالات یا درز ایجاد کنید.

- از بین بردن نشت های اضطراری تحت فشار زیاد جریان آب ورودی؛

- افزایش استحکام پی ساختمان؛

- توانایی انجام تعمیرات بدون توجه به دمای محیط و سایر بلایای آب و هوایی؛

- مواد سازگار با محیط زیست، اجازه می دهد تا روش در تماس مستقیم با آب آشامیدنی و در مناطق مسکونی بسته استفاده شود.

- سرعت های مختلف سخت شدن بسته به نتیجه مورد نظر.

معایب عایق رطوبتی تزریقی عبارتند از:

- هزینه بالای مواد و تجهیزات؛

- ویژگی های تکنولوژی اجرا

این نیاز به توضیح خاصی دارد. هزینه مواد و تجهیزات برای تزریق در واقع یک مرتبه بزرگتر از سایر روش های عایق رطوبتی است. اما صرفه جویی در سایر اقدامات هزینه های کلی را اگر نگوییم کاهش می دهد، مقایسه می کند.

تکنیک انجام کار شامل حفاری معابر برای تامین ترکیب آبگریز با استفاده از یک تکنیک خاص است. از آنجایی که در اینجا برای به دست آوردن اثر مطلوب هم دانش و هم تجربه لازم است، بهتر است این فرآیند را به متخصصان بسپارید. با وجود سادگی ظاهری اجرا، می توانید اشتباهات جبران ناپذیر زیادی را به تنهایی مرتکب شوید.

به عنوان مثال,

هنگام انجام عایق رطوبتی تزریقی ساختار توخالی، در صورت نقض روش اجرا، ترکیب پلیمری ممکن است وارد سیستم زهکشی شود. این به نوبه خود ممکن است آب بندی را غیرممکن کند یا برای تصحیح خطا مستلزم هزینه های مالی قابل توجهی باشد.

بنابراین، برای جلوگیری از اشتباهات غیر ضروری و هزینه های اضافی، این فرآیند را به متخصصان بسپارید. باور کنید، متخصصان با تجربه می توانند تمام کارهای لازم را به طور موثر و به موقع انجام دهند.

تکنولوژی تزریق

پر کردن حفره ها و ترک ها با روش تزریق به دو روش انجام می شود:

- ترکیب عایق رطوبتی از طریق گرانش و بدون فشار تامین می شود. این امر مستلزم حفاری دهانه هایی با زاویه 40 درجه نسبت به سطح است.

- وارد کردن ترکیب به سوراخ ها تحت فشار تنظیم شده. این فناوری برای از بین بردن نشتی در شرایط اضطراری استفاده می شود؛ زمانی که اجرا می شود، در زمان پردازش سازه به طور قابل توجهی صرفه جویی می شود.

این ویدئو فناوری ضد آب تزریق را نشان می دهد:

ترفندهای کوچک

با شکاف های عمودی، پر کردن از سوراخ های پایینی شروع می شود، سپس به تدریج سوراخ های بالایی را پر می کند. این امر ضروری است تا ترکیب کمتری به قسمت بالایی پمپ شود.

در نگاه اول، فناوری تزریق چندان دشوار نیست و ممکن است به نظر برسد که کافی است تجهیزات لازم را خریداری یا اجاره کنید و سپس دستورالعمل ها را دنبال کنید:

- سطوح را از مواد قدیمی، خاک و گرد و غبار کاملاً تمیز کنید.

- ابعاد ناحیه تزریق و تعداد سوراخ ها را تعیین کنید.

- در محل های مشخص شده و در زاویه دلخواه سوراخ کنید.

- نازل ها را وارد کنید و ترکیب عایق را با استفاده از پمپ هایی که فشار لازم را در حین تحویل ایجاد می کنند تا به سرعت بتن، آجر یا مواد دیگر را پر کنند، روی آنها پمپ کنید.

- پس از پر کردن تمام حفره ها و خشک کردن محلول، لایه بالایی مواد تکمیلی را اعمال کنید.

در واقع، تمرین نشان می دهد که فرآیند پر کردن تقریباً کورکورانه انجام می شود، بنابراین بدون صلاحیت و تجربه مناسب در چنین کاری، انجام همه چیز به درستی بسیار دشوار است.

قبل از شروع تزریق، متخصصان ساختار را به دقت بررسی می کنند، نمودارهای استاندارد را تنظیم می کنند و گزینه تجهیزات مورد نیاز را انتخاب می کنند. این تنها راه جلوگیری از هزینه های غیر ضروری و اشتباهات ناخواسته است.

مواد برای ضد آب تزریق و مناطق کاربرد

انتخاب مواد تزریق از اهمیت بالایی برخوردار است. استحکام غشای عایق، میزان چسبندگی و دوام کل ساختار به این بستگی دارد. از این رو چندین نوع ترکیب با ویژگی های متفاوت و مورد استفاده در شرایط مختلف برای تزریق تولید می شود.

پلیمرهای اپوکسی

این نوع پرکننده قبل از اینکه سفت شود، رطوبت را تحمل نمی کند، بسیار کمتر آب. پلیمریزاسیون آنها باید فقط در حضور هوای خشک انجام شود. اما پس از سخت شدن، رزین های اپوکسی یک مانع ضد آب قابل اعتماد ایجاد می کنند و همچنین مقاومت سازه را در برابر آسیب های مکانیکی به میزان قابل توجهی افزایش می دهند.

ژل های آکریلات

پرکننده هایی که بر پایه استر اسید اکریلیک ایجاد می شوند امروزه محبوب ترین مواد برای عایق رطوبتی تزریقی هستند که به دلیل چگالی برابر با چگالی آب، آکریلات ها قادرند در مجاورت آب پلیمریزه شده و در مدت زمان کوتاهی یک واحد ایجاد کنند. به طور کامل با مواد ساختار پشتیبان، خواه بتن، آجر یا سنگ قلوه سنگ.

مزیت تزریق با ژل های آکریلات قابلیت تنظیم زمان پخت است. این توانایی به شما این امکان را می دهد که نشت های بزرگ را با فشار قوی آب در عرض چند ثانیه ببندید.

یک غشای محافظ با این ترکیبات می تواند هم در داخل مواد نگهدارنده و هم در مرز با زمین ایجاد شود. این تکنیک به طور همزمان لایه خاک مجاور ساختمان را تقویت می کند که از شسته شدن آن جلوگیری می کند.

مواد کف کننده هیدرو اکتیو

تزریق با ژل های هیدرواکتیو به درستی مقرون به صرفه ترین روش آب بندی در نظر گرفته می شود. این نوع پلیمر قابلیت افزایش حجم دهها برابر در تماس مستقیم با محیط مرطوب را دارد و به طور همزمان تمام آب موجود را جابجا می کند.

رزین های پلی یورتان دو جزئی به دلیل خاصیت هیدرواکتیو بودن خود قادر به نفوذ به کوچکترین فضاهای مصالح سازه نگهدارنده بوده و سطح بالایی از عایق را فراهم می کنند.

افزودن کاتالیزورها به این گروه از مواد، تنظیم زمان پلیمریزاسیون را ممکن می کند و آن را به چند ثانیه می رساند.

ترکیبات شن و ماسه سیمان

مخلوطهای مبتنی بر سیمان، قلیاییها، پلیمرها و اجزای مقاوم در برابر یخبندان، میکروالمانهای تزریقی نامیده میشوند. چنین ترکیباتی به راحتی در ساختار مصالح ساختمانی نفوذ می کند و تمام فضاهای موجود از جمله ریزترک ها و مویرگ ها را پر می کند. میکروالمان های تزریق شده از نظر ویژگی های مشابه سنگ تراشی هستند، بنابراین آنها نه تنها قادر به ایجاد یک غشای ضد آب هستند، بلکه ساختار خود سازه را نیز به میزان قابل توجهی بهبود می بخشند، خواه آجر، بتن یا مواد دیگر.

مواد بر پایه سیلیکات ها و سیلوکسان ها

ترکیبات ویژه مبتنی بر مواد سیلیکات یا سیلوکسان ها این توانایی را دارند که در سطح شیمیایی با مصالح ساختمانی اصلی تعامل داشته و به امولسیونی تبدیل شوند که آب را دفع می کند. از آنها به عنوان یک مانع افقی بسیار مؤثر استفاده می شود که حتی می تواند از جذب مویرگی رطوبت جلوگیری کند.

مواد بر پایه سیلیکات ها و سیلوکسان ها به سرعت و به راحتی به سطوح مرطوب نفوذ می کنند که استفاده از آنها را برای ضد آب کردن سطوح ضخیم با رطوبت بالا ممکن می سازد.

دامنه کاربرد عایق رطوبتی با تزریق

عایق رطوبتی تزریقی در موارد زیر موثر است:

- در سازه های ساخته شده از بتن و بتن مسلح؛

- پر کردن دهانه های برق، چسباندن و بازیابی مقاومت باربری ساختمان های بتنی.

- عایق بندی درزهای انقباضی و فضاهای خالی در سازه های بتن مسلح.

- تزریق المان های قدرت در طول تعمیرات اساسی؛

- بازیابی ظرفیت باربری پایه های فرسوده و اماکن زیرزمینی.

- پر کردن ترک ها، سوراخ ها و مویرگ ها به منظور از بین بردن حوادث ناشی از نفوذ فشار قوی آب به سازه های آجری، بتنی یا سنگی.

- عایق بندی درزهای سرد در سازه های بتن مسلح.

- تعمیر و عایق رطوبتی درزهای انبساط؛

- ساخته شده از آجر یا قلوه سنگ و همچنین عایق داخلی برای از بین بردن مکش مویرگی.

- عایق کاری دیوارها، کف و سقف در سازه های زمینی؛

- تقویت پارتیشن های بتنی باربر؛

- تقویت پی های فرسوده قدیمی.

با استفاده از تزریق می توانید هر ساختاری را غیر قابل نفوذ و مقاوم در برابر رطوبت کنید.

تزریق دیوار

عایق رطوبتی دیوارهای ساختمان برای کیفیت ساختمان از اهمیت ویژه ای برخوردار است. تزریق دیوارها را می توان در زمان ساخت و ساز یا در حین بازسازی اساسی انجام داد. ترکیبات پلی اورتان و آکریلات برای دیوارها عالی هستند.

تزریق فونداسیون

برای فونداسیون، بهترین گزینه پرکننده های شن و ماسه سیمانی یا مواد مبتنی بر سیلوکسان ها و سیلیکات ها است. استفاده از این مواد باعث سهولت در اجرای زمین خاموشی، مانع افقی در برابر نفوذ رطوبت مویرگی و غیره می شود.

تزریق زیرزمین

ضد آب کردن زیرزمین ها با استفاده از روش تزریق به شما امکان می دهد بدون اتلاف تلاش برای از بین بردن پوشش های خارجی و کندن خاک، عایق خارجی و خارجی را انجام دهید.

تزریق ترک و درز در بتن

برای ساختمان های بتنی، تزریق یک روش ضروری برای عایق رطوبتی است. این روش به شما امکان می دهد پایه را به طور موثر تقویت کنید و از رشد بیشتر ترک ها و نفوذ آب از آنها جلوگیری کنید.

تزریق آجرکاری

معرفی ترکیبات آبگریز با تزریق در ساختمان های آجری کیفیت ساخت و ساز را تا حد زیادی بهبود می بخشد و ضد آب بودن کامل را تضمین می کند در حالی که هیچ مانعی برای نفوذ هوا به داخل ساختمان وجود ندارد. علاوه بر این، عایق رطوبتی تزریقی آجر، استحکام این ماده و عدم حساسیت آن را در برابر آسیب های مکانیکی به میزان قابل توجهی افزایش می دهد.

هزینه عایق رطوبتی تزریقی

هزینه ضد آب تزریق و مدت زمان کار تزریق در هر مورد به صورت جداگانه تعیین می شود - آنها به حجم و پیچیدگی بستگی دارند. متخصصان ما خوشحال خواهند شد که در زمانی مناسب برای ارزیابی وضعیت فعلی به سایت شما بیایند. آنها بهینه ترین گزینه عایق رطوبتی را انتخاب می کنند، مواد خاصی را برای عایق رطوبتی تزریقی توصیه می کنند و تخمین می زنند. ما همیشه خوشحالیم که به شما کمک کنیم!