Готовий пристрій для заточування свердл. Як зробити пристрій для заточування свердел своїми руками. Як самостійно зробити точильний верстат

В принципі, привести інструмент, що затупився, у належний стан можна і вручну. Але наскільки буде висока швидкість і точність за такої технології? Крім того, якщо свердло твердосплавне, зробити це досить складно. Автор пропонує своїми руками зібрати верстат для заточування свердел, який дозволить користуватися ними багаторазово.

Обладнання промислового виробництва коштує досить дорого - від 43 900 рублів.

Щоправда, китайські вироби (наприклад, "GQ-D13") можна купити і за 6800 - 7200.

Але навряд чи такі дешеві моделі влаштують домашнього майстра, якщо врахувати, що корпус із пластмаси, а потужність двигуна в межах 80 – 120 Вт. Крім того, на них можна заточувати лише деякі типи свердлів, тому про універсальність використання говорити не доводиться. Отже, такі верстати – не беруться до уваги. Доцільність виготовлення своїми руками «точила» для побутового застосування більш ніж очевидна.

У цій статті не розглядаються варіанти виготовлення заточувального верстата на основі УШМ («болгарка» є не в кожному будинку, а купувати її тільки для цих цілей навряд чи хтось стане) або ел/дрилі (до якої доведеться ще шукати в магазинах спеціальні пристосування). Найпростіший і найзручніший варіант – традиційне «точило» з підручних матеріалів, з яким стикався практично будь-хто з нас, причому не один раз.

У конструкції такого верстата немає нічого складного. Проте ряд особливостей у його збиранні своїми руками є, і ось на це автор і звертає увагу. Розібравшись з усіма нюансами, зробити установку для домашнього застосування праці не складе (весь процес заточування свердла розглянутий тут).

Що знадобиться для збирання

Ел/двигун

На верстаті в побуті заточуються різні свердла, у тому числі і великого діаметру. До того ж первинна обробка різальних кромок інструменту та їх доведення – це окремі етапи роботи. Тому доведеться міняти коло і ставити те, що є під рукою із заздалегідь куплених. Так як верстат - обладнання довготривалого використання, потрібно монтувати його на перспективу. Виходячи з цього:

- потужність двигуна: достатньо близько 1,2 - 1,5 кВт;

- харчування: однофазне. Будь-який гараж або невелика майстерня (сарай) на ділянці, за рідкісним винятком, підключається до лінії 1ф 220/50. Із цього треба і виходити.

Точильний круг

Причому їх має бути кілька з різною зернистістю. Для надійної фіксації абразиву на валу двигуна готуються втулки, які затискають його з двох боків.

Причому їх має бути кілька з різною зернистістю. Для надійної фіксації абразиву на валу двигуна готуються втулки, які затискають його з двох боків.

Заточний пристрій

Можна обмежитися і найпростішою «поличкою», але тоді не вдасться витримати потрібний кут. Така робота потребує великого практичного досвіду.

Пристрій можна придбати, хоча у продажу воно зустрічається досить рідко.

Оптимальний варіант – виготовити своїми руками. Наприклад, такі:

Елементи схеми

- Пускач магнітний (з трьома парами контактів) для схеми 3 ф.

- Кнопка «пуск/зупинка» або 2 різні – для увімкнення та вимикання верстата. І обов'язково третя – аварійна зупинка. Її часто поєднують з педаллю, що набагато зручніше і безпечніше, тому що при заточуванні свердел руки будуть зайняті.

- Провід. При зазначеній потужності двигуна достатньо на 1 "квадрат".

Найпростіші схеми включення трифазних двигунів наведені на рисунках:

Прийнятну нескладно знайти в інтернеті, залежно від того, який саме двигун використовується, як з'єднані його обмотки («зіркою» або «трикутником»), до якого джерела напруги він буде підключений (1 або 3 фази).

Елементи захисту

- Кожух над колом.

- Екран (бажано).

Є певні різновиди роботи, при виконанні якої заточування свердлів проводиться тільки на верстатному устаткуванні, а не вручну.

- При свердлінні на велику глибину, коли потрібна незначна підточка.

- Якщо свердла – універсальні, що дозволяють працювати навіть із матеріалами підвищеної щільності.

- Для виготовлення «глухих» отворів спеціальним інструментом.

Виробляти заточування свердел за допомогою «болгарки» не рекомендується з кількох причин. По-перше, УШМ навряд чи вдасться надійно зафіксувати. По-друге, точність буде незадовільною. По-третє, після закінчення такого заточування правильне доведення свердла зробити досить важко. По-четверте, така методика підходить лише часткового відновлення працездатності інструменту порівняно малого діаметра (трохи більше 5).

Якщо верстат в гаражі досить «хлипкий», доведеться монтувати спеціальний столик на металевих ніжках. Для цього підійде великий куточок, труба чи швелер. Стільниця, з урахуванням ваги верстата (насамперед двигуна) повинна бути міцною. Тонне листове залізо – не варіант. Підставку під верстат можна зробити і з деревини, але достатньої товщини. Його кріплення також потребує уваги. Воно має бути максимально надійним, у всіх передбачених на станині двигуна точках, і лише на болтах.

Визначаючись із схемою включення двигуна, необхідно передбачити можливість зміни числа обертів. Так як доведеться працювати з різними свердлами, необхідно знати - чим твердіший матеріал інструменту, тим нижче має бути кутова швидкість обертання абразивного кола.

Як показує практика, не всі малодосвідчені майстри розуміють, коли свердло потребує заточування. Ознаки, що свідчать, що інструмент затупився:

- скрегіт (іноді «гудіння») на початковому етапі свердління;

- швидке нагрівання металу, що нерідко супроводжується характерним запахом.

Несвоєчасне заточування суттєво скорочує термін служби свердла та є найчастішою причиною його поломки.

ismith.ru

Креслення пристосування для заточування свердел своїми руками

Якщо ви постійно маєте справу із заточуванням твердих заготовок, то поверхня свердла дуже швидко прийде в непридатність. Воно затупиться, сильно нагріватиметься і в результаті втратить колишню міцність. Все це наслідок "відпускання" металу. Саме тому такий інструмент потребує періодичного заточування за допомогою спеціальних пристроїв.

Якщо ви постійно маєте справу із заточуванням твердих заготовок, то поверхня свердла дуже швидко прийде в непридатність. Воно затупиться, сильно нагріватиметься і в результаті втратить колишню міцність. Все це наслідок "відпускання" металу. Саме тому такий інструмент потребує періодичного заточування за допомогою спеціальних пристроїв.

Як зробити саморобні пристрої для заточування свердлів, які шаблони для цього існують і що потрібно підготувати для роботи, ви дізнаєтеся з нашої статті.

- Особливості заточування свердел

Особливості заточування свердел

Свердла – ці недорогі пристрої, особливо якщо говорити про ті, що широко використовуються для побутових потреб. Однак, якщо є можливість, то після затуплення краще заточити інструменти, ніж купувати нові.

Свердла – ці недорогі пристрої, особливо якщо говорити про ті, що широко використовуються для побутових потреб. Однак, якщо є можливість, то після затуплення краще заточити інструменти, ніж купувати нові.

Є заводські пристрої, призначені для заточування, але при їх купівлі ви сильно витратитеся, і це не заповнить економію при відмові придбання нових інструментів. Саме тому чимало майстрів збирають верстати для заточування своїми руками.

Варто відзначити, що затуплення стосується свердел по металу, оскільки інструменти по дереву практично не піддаються цьому, за винятком випадків застосування на високих оборотах при смолистій заготівлі. Також заточенню не підлягають переможні наконечники каменю або бетону.

Варто відзначити, що затуплення стосується свердел по металу, оскільки інструменти по дереву практично не піддаються цьому, за винятком випадків застосування на високих оборотах при смолистій заготівлі. Також заточенню не підлягають переможні наконечники каменю або бетону.

А ось свердла по металу багато хто точить за допомогою всіх додаткових пристроїв своїми руками, але точність такої роботи далеко не завжди ідеальна, тому бажано використовувати хоча б мінімум механіки.

Як правильно зробити пристрій для заточування свердел своїми руками: навчальне відео

Щоб самому зробити такий пристрій, вам знадобиться засіб контролю (шаблон). Як би свердло не заточувалося, точність перевіряється спеціальним шаблоном.

Прості свердла по чорному металу мають кут крайки від 115 до 120 градусів. Якщо метал інший, то й кути заточування теж відрізнятимуться:

- для твердосплавної бронзи, сталі або чавуну він становить від 115 до 120 градусів;

- для м'якої бронзи чи латунних сплавів – від 125 до 135 відповідно;

- для червоної міді 125 градусів;

- для алюмінію та м'яких алюмінієвих сплавів, граніту, кераміки та деревини – 135 градусів;

- для магнію та його сплавів – 85 градусів;

- для пластику, текстоліту та силуміну – від 90 до 100 градусів.

Ви можете підготувати відразу кілька шаблонів залежно від перерахованих значень і, відповідно до них, своїми руками виконувати заточування. Один і той же свердло можна застосовувати для різних типів заготовок, потрібно лише змінювати кути вершини робочого місця.

Просте, але дуже зручне пристрій, що затягує, - це втулки різного розміру, які прикріплені до основи. Зробити їх можна, спираючись на спеціальні креслення. Пам'ятайте, що інструмент у втулці не повинен бовтатися, а якість свердління може погіршитися, навіть якщо помилка становитиме лише один градус.

Можна зробити велику обойму на основі алюмінієвих або мідних трубок в залежності від типових параметрів свердл або взяти брусок з м'якого матеріалу і зробити в ньому багато отворів. У точили дуже важливо поставити зручний підручник, завдяки якому можна буде під потрібним кутом рухати пристосування для заточування і тримати упор.

Можна зробити велику обойму на основі алюмінієвих або мідних трубок в залежності від типових параметрів свердл або взяти брусок з м'якого матеріалу і зробити в ньому багато отворів. У точили дуже важливо поставити зручний підручник, завдяки якому можна буде під потрібним кутом рухати пристосування для заточування і тримати упор.

Перераховані пристрої для заточування виготовляються вже чимало десятиліть поспіль і мають попит досі. Для збирання заточувального верстата своїми руками можна замість куточка взяти дубовий брусок.

Найпростіший верстат для заточування можна зібрати, просто встановивши навпроти бічної частини наждака верстат або столик. Навіть такий простий пристрій забезпечує високу якість та точність виконання робіт.

Особливості виконання заточування на простому пристрої

В інтернеті можна знайти готові креслення пристроїв для заточування свердел, або ж накинути їх самому, але для цього слід розуміти принцип роботи зі свердлом.

В інтернеті можна знайти готові креслення пристроїв для заточування свердел, або ж накинути їх самому, але для цього слід розуміти принцип роботи зі свердлом.

Під час роботи категорично заборонено допускати рух свердла довкола своєї осі. Якщо він повернеться як мінімум на міліметр, то буде зіпсований, і вам доведеться для повторної обробки сточувати невелику відстань.

Після закінчення роботи свердло повинне охолонути, також виконайте виміри шаблонами. Кромки повинні бути ідеально симетричними аж до десятих часток міліметра. Особливо це важливо, якщо свердло має мінімальний діаметр.

Заточення може супроводжуватися такими помилками:

- кути будуть правильними та симетричними, а ось довжина ріжучих кромок – ні. У такому випадку центр свердління зміститься по відношенню до осі, внаслідок чого з'являються биття. На початку роботи буде важко потрапити в розмітку, а саме свердло може зламатися;

- Коли несиметричні один одному кути ріжучої кромки, то точна центрування. Під час створення отворів працює лише одна ріжуча частина, робота відбувається дуже повільно та швидко гріється наконечник. Можливо «відпускання» загартованого металу внаслідок нагрівання, отвір може бути розбитим, а діаметр перевищуватиме діаметр свердла.

Як з підручних засобів своїми руками зібрати верстат для спіральних свердлів по металу?

Як з підручних засобів своїми руками зібрати верстат для спіральних свердлів по металу?

Для основи приладу можна взяти будь-який верстат, який здатний справно працювати, в ньому немає биття осі, і він тримає оберти під навантаженням.

Завдання має такий вигляд:

- підручник повинен суворо стояти горизонтально однієї осі з обертанням наждака;

- конструкція має бути безпечною, надійною та міцною;

- слід передбачити можливість заточувати як вручну, і напівавтоматом;

- форма підручника має сприяти вільному опущенню хвостовика свердла на потрібний кут.

Специфічних деталей для виготовлення цього пристрою не потрібно, практично все необхідне є у кожного домашнього майстра. Заготовки обробляються болгаркою, зварюванням або точилом.

Специфічних деталей для виготовлення цього пристрою не потрібно, практично все необхідне є у кожного домашнього майстра. Заготовки обробляються болгаркою, зварюванням або точилом.

Для режиму напівавтоматики передбачається упор, що коливається, тому потрібно зробити петльове з'єднання. Точно підберіть для відсутності люфтів отвори болта, кронштейна та трубки.

Майданчик повинен рухатися вертикальною віссю, щоб можна було змінювати кут заточування свердла. Цю вісь можна фіксувати, а підручник повинен хитатися, спираючись при цьому на горизонтальну вісь, що при заточуванні забезпечує потрібну артикуляцію.

Опорна пластина виконується з металу на 4 мм завтовшки, а основні частини конструкції повинні мати товщину 3 мм відповідно. Це забезпечує її високу міцність. Підручник із корпусом наждака з'єднується жорстко. Кріпити його до захисного кожуха не можна, тому за допомогою металевої «щоки» прикрутіть кронштейн.

Опорна пластина виконується з металу на 4 мм завтовшки, а основні частини конструкції повинні мати товщину 3 мм відповідно. Це забезпечує її високу міцність. Підручник із корпусом наждака з'єднується жорстко. Кріпити його до захисного кожуха не можна, тому за допомогою металевої «щоки» прикрутіть кронштейн.

До опорної пластини потім прикручуємо саму напрямну пластину для свердлів завтовшки 5 мм. У ній для фіксації свердла при обробці пропилюється паз трикутної форми.

Конструкція має кут повороту 90 градусів, що дозволяє забезпечувати заточування різними методами. Починаючи від методу Леонтьєва і закінчуючи притиском під певним кутом та створенням гострого кута кромки завдяки кривизні наждака.

Свердло при обробці не тільки міцно стоятиме в канавці, його також можна буде вздовж паза подавати до абразиву, а кут заточування при цьому відхилятися не буде. Завдяки частковому перевищенню площини опорної пластини над віссю руху диска можна досягти потрібної форми заточування потилиці кромки.

Свердло при обробці не тільки міцно стоятиме в канавці, його також можна буде вздовж паза подавати до абразиву, а кут заточування при цьому відхилятися не буде. Завдяки частковому перевищенню площини опорної пластини над віссю руху диска можна досягти потрібної форми заточування потилиці кромки.

Перед виконанням робіт свердло слід притиснути до пластини та виставити паралельно їй ріжучу кромку. Юстування на цьому закінчено і можна до наждаку підносити інструмент. Заточування потрібно виконувати повільно та акуратно, ретельно стежити за кутом.

Завдяки такому саморобному інструменту досягається висока точність заточування і практично не потрібний шаблон. Правда, потрібен час на встановлення верстата і налаштування кута, то потім ви легко наточите свердла в потрібній кількості.

А ось якщо потрібно заточити бур, оснащений твердосплавною насадкою, то можна на фіксований кут прикріпити пластину, що коливається. Для цього під осьову гайку кладуть кілька шайб.

Застосування наждачного кола в саморобному інструменті для заточування

Для універсальних точильних робіт переважно використовують білі кола на основі електрокорунду. Їх застосовують для заточування лопат, сокир, ножів та заготовок з металу.

З метою обробки твердосплавних свердлів або швидкорізальних металів потрібно брати абразивні зелені круги на основі карбіду кремнію з маркуванням 64С. А ось під побутові потреби достатньо зернистості кола на 25Н.

Заточування свердлів вимагає дрібнішої фракції в області від 8Н до 16Н. Пам'ятайте, що наждаки на основі карбіду кремнію під час роботи сильно гріються, тому свердло в контакті з таким абразивом довго тримати не можна. Давайте металу остигати після 2-3 підходів і охолоджувати його в содовій воді.

Заточування свердлів вимагає дрібнішої фракції в області від 8Н до 16Н. Пам'ятайте, що наждаки на основі карбіду кремнію під час роботи сильно гріються, тому свердло в контакті з таким абразивом довго тримати не можна. Давайте металу остигати після 2-3 підходів і охолоджувати його в содовій воді.

Якість кромки залежить від напрямку обертання абразиву. Робоча його поверхня повинна набігати на зріз (йти зверху донизу).

Периферійна поверхню наждака під час обробки повинна бути рівною. Її можна правити насадкою на основі ельбору. Якщо диск має малий діаметр, допускається застосування плоскогубців, у яких утримуватиметься різець ельбора.

Отже, ми розглянули, як у домашніх умовах можна зібрати та використовувати пристосування різної складності з метою заточування свердел і не тільки. Вибрати відповідний варіант ви можете залежно від ваших потреб.

Саморобний верстат для заточування свердел

instrument.guru

Верстат для заточування свердел своїми руками - копійчанні витрати, прибуток - рубльовий

Свердління металів або дерева - робота, яку ви робите регулярно. Якісна насадка не потребує заточування досить довго, проте є деякі помилки, при яких затуплення відбувається раніше, ніж потрібно.

- Застосування свердла, що не відповідає оброблюваному матеріалу. Це не означає обов'язково свердління залізобетону свердлом по дереву, хоча в цьому випадку ви миттєво перетворите різальний інструмент на пруток із округлим кінцем. Для свердління різних видів металу та твердих пластмас існують спеціально виготовлені свердла. При невідповідності - ріжуча кромка швидко приходить у непридатність;

- Неправильний кут заточування. Ця величина так само повинна відповідати типу матеріалу, в якому проходить отвір;

- Перегрів. Найпоширеніша причина. При роботі з міцним матеріалом, хочеться швидше закінчити свердління, і ми часто забуваємо про таку дрібницю, як охолодження зони робіт. Якщо немає можливості забезпечити подачу до інструменту рідини, що охолоджує – необхідно робити перерви для остигання ріжучої кромки. Можна мачати розжарене свердло в ємність із водою.

Механізм гарячого затуплення простий: Розпечена кромка відпускається, тобто втрачає твердість. Ріжучі властивості погіршуються, що призводить до підвищеного тертя. Нагрів збільшується сильніше, і процес погіршується в арифметичній прогресії.

В результаті ми можемо втратити хороший і, можливо, дорогий інструмент. Якщо під рукою є верстат для свердлів – проблема вирішується на місці, якщо ні – доводиться винаходити свої способи заточування.

Ручне заточення без пристроїв

Слюсаря з великим досвідом точать свердла руками, використовуючи лише точило з підручником. Але далеко не всі домашні майстри можуть похвалитися такими навичками.

До того ж, у такий спосіб можна відновити гостроту лише виробам великого діаметру. Тоді легше контролювати кут. Найбільш популярний розмір (3-5 мм) у такий спосіб не наточиш. Навіть шаблон не допоможе.

Майстрів, які регулярно проводять свердлильні роботи – зацікавить різноманітність верстатів для свердлів, що пропонується в магазинах електроінструменту.

Однак подібні пристрої (попри очевидну зручність використання) досить дороге задоволення. Ось і біжать «саморобкіни» до магазину за черговим китайським наконечником. Адже домашні майстри з досвідом, досі використовують інструмент часів СРСР, який відповідає ГОСТам за міцністю та довговічністю.

Секрет простий – у багатьох слюсарів старого гарту є в запасі саморобний верстат для заточування.

ВАЖЛИВО! Для більшості домашніх робіт цілком можна обійтися нескладними пристосуваннями для заточування. Особливо якщо вас лякає слово верстат.

Найпростіші пристрої для виправлення різальної кромки свердла

Для розуміння процесу ознайомимося із складовими частинами наконечника.

Затискач «стриж». Для використання цього пристрою достатньо мати наждачний круг (точило), обладнаний міцним підручником. Свердло затискається у пристрої під потрібним кутом повороту кромки. Контролюючи кут подачі ріжучої кромки, формуємо її на точильному камені, потім, не міняючи кут - "йдемо" на заточування потилиці.

Пристрій обов'язково спирається на підручник, кути контролюються руками. За наявності певних навичок можна отримати непоганий результат при очевидній економії.

ВАЖЛИВО! Перед використанням на якісних наконечниках – потренуйтеся на бракованих. Це дозволить «набити руку» та «відчути кут», як кажуть майстри.

Зрозуміло, використання шаблону є обов'язковим.

Також перед початком робіт слід ознайомитися зі стандартними таблицями кутів заточок для різних матеріалів свердління.

Іноді буває досить просто змінити кут і встановлення рівня підручника, і заточування великих свердл стає нескладним завданням.

Такий спосіб доречний при невеликих обсягах робіт та відсутності високих вимог до якості свердління. Якщо ви регулярно свердлите, і точність важлива - доведеться купити верстат або виготовити його самостійно.

Саморобний заточувальний верстат – основні принципи конструкції

Головних завдань дві:

- Подати ріжучу кромку свердла до плоскої сторони абразивного кола під фіксованим кутом. Для цього у верстата має бути кутова градусна сітка. Причому кути витримуються у двох площинах – по горизонту та по вертикалі;

- Після формування та заточування ріжучої кромки, необхідно сформувати потилицю. Для цього, пристрій повинен мати вісь обертання;

Якими б сучасними не виглядали верстати та пристрої, що пропонуються в магазинах – принцип їх роботи не змінюється вже понад 100 років. Про це свідчить фото посібника з ремісничого училища зразка 1905 року.

Розглянемо поетапно, як виготовити пристрій для гостріння свердел з підручних матеріалів.

Використовувані інструменти:

- Зварювальний інвертор;

- УШМ (болгарка);

- Дриль;

- Стандартний набір слюсаря - пасатижі, молоток, лещата.

Використовувані матеріали (перебувають у купі металевого мотлоху, який є у кожній домашній майстерні):

- Кутник 30-30 мм. Довжина 100–150 мм;

- Металеві пластини завтовшки 3-4 мм;

- Сталеве коло або шпилька діаметром 10-12 мм;

- Шайби різних розмірів, стандартне кріплення.

За основу беремо кути заводського заточування. Виходячи із цієї схеми, збираємо всю конструкцію.

Станина виготовляється із сталевої пластини, яку за шаблоном заводського креслення приварюється вісь із кола діаметром 12 мм. Кут нахилу осі 75 °.

На вісь щільно насаджується шайба, яка стане опорним підшипником для поворотного механізму ложа. Оскільки поворот робитиметься на малий кут, кульковий підшипник не потрібен.

З куточка вирізаємо ложе для свердла. Довжина близько 100 мм. Сторона, яка буде звернена до точильного каменю, сточується під кутом 60°. Кронштейн для поворотного вузла приварюється під кутом згідно креслення. В результаті ми маємо загальний кут конструкції при паралельному положенні ложа та станини, що відповідає параметрам заточування спіральних свердлів.

ВАЖЛИВО! Для свердл по різних металах передбачені різні кути ріжучої кромки, і заточувальні верстати повинні мати регульований кут. Пропонована конструкція має фіксований кут, для простоти виконання.

Виробляємо настроювальні випробування. Заточування починається з перпендикулярного положення наконечника щодо осі обертання наждака.

Потім поворотом ложа формується площина (точніше конус) потилиці.

Заточення перевіряється на шаблоні та оцінюється візуально. Усі площини відповідають стандарту.

До нижньої (тильної) частини ложа-куточка приварюється напрямна для упору хвостовика свердла. Сам упор зварюється з муфти та куточка.

Фіксація здійснюється за допомогою гвинта. Упором виставляється гранична величина кромки, що сточується, і завдяки цьому, обидва ріжучі елементи свердла сточуються симетрично.

Загострення робочої кромки проводиться проти ходу обертання наждачного кола. У цьому випадку задир, що утворюється, автоматично видаляється набігає поверхнею наждака. Для заточування достатньо двох-трьох хитань ложа по радіусу конуса потилиці.

Даний тип свердлів заточується на зовнішній поверхні наждакового каменю, при необхідності використовувати бічну (радіальну) площину - пристосування можна розгорнути на будь-який кут.

Точильний верстат для свердлів кріпиться до верстата за допомогою струбцини. Можна зафіксувати основу стаціонарно - але в цьому випадку втратиться можливість точного регулювання.

Як зазначалося на початку матеріалу, цей пристрій має фіксований кут нахилу ложа. Якщо виникне потреба змінити кут, наприклад, для виправлення свердла за кольоровими металами – можна підкласти під станину клин відповідного нахилу.

Дана конструкція не єдино доступна для самостійного виготовлення.

Розглянемо принципово інший варіант, що працює за таким же принципом: Паралельно осі обертання електромотора, встановлюється «П» образний портал з гойдалкою у верхній частині. Висота ложа підбирається таким чином, щоб свердло було вище осі обертання наждачного кола.

Ложе має кутовий діапазон практично 180 °, що дозволяє заточувати свердла як верхнім притиском, так і нижнім.

Горизонтальний кут регульований залежно від типу наконечника.

Як упор для хвостовика свердлів, застосовуються втулки із затискними гвинтами. Ця конструкція дозволяє регулювати виліт свердла із точністю до міліметра.

Втулка встановлюється в один із прямокутних пазів ложа і надійно фіксує свердло від горизонтального переміщення. Діаметральні шпильки у втулці служать для правильної орієнтації свердла у площині заточування. Після обробки однієї кромки свердло перевертається на 180°, і обробляється друга сторона.

Відстань до наждака підбирається таким чином, щоб при гострінні не знімалося занадто багато матеріалу. Похитуючи ложе кілька разів, проводиться заточування до вільного проходження свердла вздовж наждака.

Якість обробки не відрізняється від використання заводських верстатів для заточування. Свердла від 3 до 15 мм.

Автономний верстат для гостріння свердел

Розглянуті варіанти є доповненням до стандартного верстата. Також можна самостійно виготовити повноцінний компактний верстат для заточування, без використання дорогих комплектуючих.

Станина зібрана з оргскла завтовшки 10 мм. Двигун від старого вентилятора. Направляюча працює за принципом штангенциркуля - упор фіксується в приблизному положенні, потім за допомогою гвинта підстроювання виставляється точну відстань до точильного кола. Свердло переміщається горизонтально, під наперед виставленим кутом.

Виготовивши будь-яке з представлених пристроїв – ви заощадите кошти, і завжди будете забезпечені запасом гострих свердлів.

Відео урок » Ручне заточування спіральних свердлів» допоможе вам зрозуміти як відновити гостроту свердла в домашніх умовах маючи в наявності звичайний наждак.

obinstrumente.ru

Виготовлення саморобного заточувального верстата для свердл.

Пристрій для заточування свердел нагоді в будь-якому господарстві. Адже робота з тупим свердлом – одна мука. Механізм можна зробити своїми руками, використовуючи непотрібні та застарілі деталі.

Правила заточування свердел

комбінований верстат для заточування свердл і не тільки

комбінований верстат для заточування свердл і не тільки Свердла можна заточувати на спеціальних заточувальних дисках, вручну або на верстатах. Перед початком робіт уважно досліджуйте свердла: якщо на поверхні є серйозні дефекти, потрібно розпочати загострення з грубішого абразиву. Якщо інструмент трохи затупився, використовуйте довідковий диск.

При заточуванні вручну своїми руками потрібно виконувати правила:

- однією рукою утримувати за хвостовик, другою підправляти робочий кінець;

- ріжучий край обробляти бічною частиною заточувального диска;

- спочатку заточується одна сторона, після чого свердло акуратно перевертається та обробляється друга.

Під час обробки важливо зберігати початкову форму свердла та напрямок ріжучих країв. Необхідно стежити, щоб вістря кінчика не зміщувалося від центру, інакше під час роботи інструмент відхилиться убік. Якщо після заточування кут ріжучих країв неоднаковий, робота свердла буде неякісною. Це визначається за допомогою шаблону, зробленого своїми руками, або на око: форма кінчика має становити конус. Щоб уникнути помилок, краще правити на спеціалізованих пристроях.

Види заточувального обладнання

Саморобний апарат призначений для заточування свердел із різних металів, різаків, мітчиків, фрез, зенкерів, різців.

Обладнання може бути:

- спеціалізованим – обробляє єдиний тип інструментів;

- універсальним - використовується для будь-яких видів різаків та свердл.

Саморобні механізми найчастіше відносяться до універсального побутового типу. Промислові верстати потужні, працюють із великими інструментами. Вдома в таких потребах немає, вони галасливі, займають багато місця та енерговитратні.

Побутові саморобні верстати підходять для заточування свердел малого та середнього діаметра, вони компактні та економічні.

Виготовлення верстата для заточування

Щоб своїми руками зібрати верстат, необхідно підготувати:

- електромотор;

- точильний диск;

- тумблер;

- підставку;

- електрокабель;

- заглушку.

Усі комплектуючі верстата своїми руками розміщуються усередині корпусу. Це зробить роботу безпечною та зручною. Доступним повинен бути тільки шків електродвигуна, на який надягає точильний диск. Верстат стаціонарно кріпиться до верстата, тому місце потрібно підібрати заздалегідь.

- помістіть електромотор у потрібне місце, на столі позначте точки кріплень;

- просвердліть отвори для кріпильних болтів;

- поверніть електромотор на місце і прикрутіть його до верстата, для кріплення підійдуть хомути з тонких металевих смужок;

- встановіть захисний корпус;

- на шків двигуна надягніть точильне коло.

Бажано підібрати двигун із подовженим шківом, інакше його доведеться доставляти. Спочатку надівається шайба, після чого коло. При розбіжності діаметрів шківа і диска використовується перехідна втулка. Збоку втулки робиться різьбовий отвір, в нього вкручують додатковий болтик кріплення.

За потужністю для саморобного верстата підходить двигун від пральної машини. Не підбирайте двигун з високими оборотами, оскільки заточування свердел відбувається на невеликій швидкості.

Тепер можна підключити електричну складову: тумблер, двигун та з'єднати їх із розеткою.

Додаткові пристрої

шаблон для заточування: а - шаблон; б - кут при вершині та довжина ріжучих кромок; в - кут загострення; г - кут між ріжучою поверхнею та перемичкою

шаблон для заточування: а - шаблон; б - кут при вершині та довжина ріжучих кромок; в - кут загострення; г - кут між ріжучою поверхнею та перемичкою Виготовлені своїми руками додаткові пристрої зроблять роботу по заточенню свердл більш зручною та точною.

Шаблон для перевірки. Шаблон вирізують із листа тонкого (1 мм) м'якого металу (алюмінію, міді). Шаблон виявляє кути біля вістря, тривалість робочих країв, кут між робочим краєм та перемичкою. Оскільки задній кут заточування свердла шаблоном перевірити практично неможливо, вивіряється кут загострення. Вирізається шаблон перед першим використанням свердла.

Напрямна. Це невелика приставка, яка робиться із металевої смужки та за допомогою болта фіксується на корпусі. Під час роботи свердло укладають на напрямну та підводять до точильного каменю.

Кутомір. На підставці, яка описана зверху, наносяться поділ кутів заточування. Можна відрізати частину металевого транспортира з відмітками кутів та прикріпити до підставки. Відрізати потрібно частину з кутами понад 30 градусів, тому що при заточуванні менші не використовуються.

Пристрій для заточування свердел: 1 – рейка; 2 – свердло; 3 - точильне коло; 4 – станина; 5 - державка

Пристрій, що полегшує заточування свердл. Являє собою фіксовану станину і державку, в якій передбачені отвори для вставлення різаків різного розміру. Державку можна знімати. Станина виконується із дошки 50 мм, до неї прикріплюється рейка під кутом 32 градуси. Рейка виставляє державку з інструментом під необхідним кутом. Державка своїми руками випилюється із бруска, поверхню якого знімають під кутом 65 градусів. Скошена частина укладається до рейки. Кути скошування державки та рейки залежать від типу заточування.

Багатофункціональний механізм

універсальний пристрій для заточування свердл

універсальний пристрій для заточування свердл Заточення свердл стане простіше під час використання цього механізму. Пристрій складається з:

- роликових санок;

- напрямної;

- валу;

- транспортиру;

- патрона свердлильного.

Напрямну слід зробити досить широкою, до неї прикріплюється транспортир. Як осі повороту виступає болт, вставлений у передбачений отвір. На поворотну частину розміщують напрямні та рухому пластинку. На її поверхні фіксується вісь, трубка, з одного боку вісь закінчується патроном для свердла, з іншого боку - рукояткою. Переміщення наполегливої пластини забезпечується різьбовою віссю.

Знизу завзятої пластини знаходиться обмежувач (він же покажчик), який одночасно вказує необхідний кут зміщення і фіксує в положенні.

Механізм працює наступним чином:

- свердло фіксується у патроні;

- упорна пластина стопориться під необхідним кутом;

- інструмент обертають по поздовжній осі за допомогою рукоятки;

- відзначають кут;

- перевертають різак на 90 градусів та обробляють другу половину, доходячи до зазначеного кута.

Правила заточування на саморобному верстаті

- Під час обробки свердел, обидві плічка повинні бути ідентичними. Це означає, що свердло рівно входитиме в отвір і якісно виконувати свердління.

- До запуску верстата своїми руками надійно закріпіть точильне коло на шківі.

- Первинну обробку робіть диском з великим абразивом. Коли ви помітите задирок на свердлі, диск слід змінювати на тонший.

- Під час заточування постійно утримуйте потрібний кут.

- Коло повинне обертатися тільки в одному напрямку, по лезу.

- Не допускайте перегріву різака, в процесі обробки слід періодично охолоджувати. Не занурюйте перегрітий інструмент у холодну воду, це сприяє розтріскуванню металу.

Декілька варіантів пристроїв для заточування свердел у відеороликах:

Коли потрібно заточувати свердло?

Свердла по дереву можуть використовуватися дуже довгий час, не вимагаючи заточування, що не скажеш про свердла по металу або по бетону, вони непридатні досить швидко. Досвідчені майстри вміють визначати свердла, що затупилися, на очі або по дотику з металом свердла. Однак, якщо ви новачок у будівництві, то визначити заточеність свердла по натхнення буде досить складно, тому використовуйте ці фактори для визначення того, що свердло потрібно заточити:

- під час свердління чути скрип чи свист;

- інструмент, яким ви працюєте, дуже швидко нагрівається;

- якість отриманого отвору виходить дуже низьким - є зазубрини;

- стружка виходить лише з однієї спіральної канавки.

Якщо ви працюватимете свердлом з тупим наконечником, то воно може зламатися. При надломі частини свердла, що розлітаються, здатні завдати вам серйозної травми. Крім травм, свердло може «закусити» матеріал і якщо ви використовуєте потужний інструмент, його може вирвати з рук, що часто є причиною серйозних травм. Тому відтягувати момент заточування свердла або його заміни не можна в жодному разі

Про те. як підібрати шуруповерт, виходячи з передбачуваних будівельних робіт, ви можете почитати в нашій статті

2. Основні параметри свердла

Для того щоб ви могли правильно заточити наконечник свердла, потрібно розуміти основні елементи:

- ріжуча частина, що утворюється сходженням поверхні канавки та задньої поверхні;

- передня поверхня, що розташовується під ріжучою кромкою;

- задня поверхня розташовується за кромкою;

- перемичка між двома задніми поверхнями.

У процесі свердління найчастіше страждає ріжуча кромка, перемичка і задні поверхні свердла. Тому відновлювати свердло потрібно шляхом заточування задніх поверхонь. Але не все так просто: щоб край знову був гострим і утворювалася чітка перемичка, кути заточування повинні відповідати значенням, які вказані в таблиці:

Забезпечити максимальну ефективність роботи можна, якщо дотримуватись цих значень — ріжуча кромка завжди буде першою стикатися з поверхнею деталі, що обробляється. Від кута при вершині залежить довжина ріжучої кромки. При правильно заточеному куті ріжучої кромки стружка добре укладатиметься в канавку і виходитиме назовні. Якщо зробити кут гострішим, то збільшиться ширина смужки, що зрізається, але стружка забиватиме канавку. Якщо ж зробити кут зрізу занадто тупим, ефективність свердління знизиться.

3. Заточення свердла на верстаті.

На звичайному верстаті ви можете легко заточити свердло по металу, по дереву або по бетону. Важливий момент - верстат повинен бути обов'язково обладнаний платформою, яка розташована перед робочою поверхнею диска. Відстань між платформою та торцем кола має бути не більше одного міліметра. У магазинах продаються точильні верстати, які можуть цієї платформи і не мати. Якщо ваш точильний верстат не обладнаний платформою, але бажання наточити свердло все ще залишилося - прогортайте нижче, де ми розповімо про те, як заточити свердло своїми руками за допомогою болгарки або наждачки.

Обов'язково враховуйте те, що УШМ це дуже небезпечний інструмент і потрібно дотримуватися техніки безпеки при заточуванні звірів за допомогою болгарки.

Ніщо в нашому світі не вічне. Будь-яка корисна річ з часом стає непридатною, особливо якщо вона використовується для різання чогось або свердління. Саме так, свердла – тупляться, про це знає кожен господар. Але що робити у такій ситуації? Не викидати дорогоцінний інструмент. На щастя, рішення є, причому досить просте, яке реалізується в умовах будь-якого гаража чи майстерні.

Матеріали та інструменти

Для того, щоб реалізувати подібний проект самостійно, знадобиться не тільки сировина, а й деякі інструменти. В роботі точно знадобиться штангенциркуль, лещата по металу, маркер, болгарка, точильний верстат з наждачним колом, зварювання та плоскогубці. Що ж до «сировини», то робитимемо інструмент зі звичайної шестигранної гайки, болта того ж розміру, ще однієї корончатої гайки і спірального свердла, що потребує заточування.

Виготовлення

Процес виготовлення інструменту досить простий. Спочатку варто згадати про те, що головною особливістю шестигранної гайки є те, що дві будь-які суміжні грані сходяться в ній під кутом 120 градусів. Приблизно такий самий кут і при вершині спірального свердла для роботи по твердих металах. Це випадковий і приголомшливий збіг і є основою для створення інструменту.

Отже, спочатку на гайці робимо за допомогою штангенциркуля лінії надрізу так, щоб вийшов трикутний проріз. Вона повинна з'єднувати два протилежні кути гайки і бути симетричною щодо діагоналі. У цей проріз і укладатиметься свердло. Для вирізу наміченого паза використовуємо лещата та підготовлені інструменти.

Тепер потрібно приварити корончасту гайку основою першої гайки з боку паза. Важливо досягти абсолютного співвідношення. Залишається лише вкрутити болт. Інструмент готовий. Можна за допомогою фіксувати свердло і використовувати точильний апарат для заточування.

Якщо свердлити доводиться лише деревину, то про гостроту свердла можна не замислюватися, тому що свердло може справно служити місяці та роки без заточування. Але коли доходить справа до свердління металу, гострота свердла стає дуже важливою, тобто просвердлити метал можна тільки гострим свердлом. Різницю легко відчути, взявши абсолютно новий свердло. Почавши досить швидко врізатися в метал, з кожною хвилиною свердло занурюватиметься в метал все повільніше, а тиснути на нього доведеться все сильніше. Швидкість затуплення свердла залежить, зокрема, від оборотів, швидкості подачі, охолодження та інших факторів, проте як не намагайся, час роботи свердла до незадовільної працездатності вимірюється хвилинами. Якщо обсяг роботи значний, постійно купувати нові свердла вийде невигідно, тому краще навчитися їх заточувати. Хоча все одно варто мати кілька свердел одного діаметра (3-10, залежно від ох діаметра і відповідно ціни) щоб повертатися до заточування тільки коли затупилися всі свердла.

На периферії свердліла швидкість різання максимальна, і, отже, максимальне нагрівання ріжучих кромок. У той же час відведення тепла від куточка ріжучої кромки дуже утруднене. Тому затуплення починається з куточка, потім розповсюджується на всю ріжучу кромку. Ясно видно її заокруглення. Потім стирається задня грань. На ній з'являються штрихи, ризики, що йдуть від краю. У міру зношування ризики зливаються в суцільну смужку вздовж ріжучої кромки, ширшу у периферії і звужується до центру свердла. Поперечна ріжуча кромка при зносі змінюється.

На початку затуплення свердло видає різкий скрипучий звук. Якщо свердло вчасно не заточити, кількість тепла, що виділяється, зростатиме і процес зносу піде швидше.

Щоб полегшити контроль геометрії свердла, головне, що слід зробити – це описаний нижче шаблон. З його допомогою, навіть якщо заточування виконується без пристосувань, завжди можна перевірити, де ще потрібно зняти метал, і, зрештою, отримати те, що і повинно вийти (не може бути, щоб не вийшло, навіть якщо доведеться сточити половину довжини свердла) . Для дотримання симетрії намагайтеся, щоб час заточування кожної ділянки та сила натиску були постійні.

Заточення спіральних свердлів

Заточення свердла роблять по його задніх гранях. Дуже важливо, щоб обидва пера (зуба) свердла були заточені однаково. Виконати це вручну дуже важко. Не просто також вручну створити необхідну форму задньої грані та заданий задній кут (де який кут див. нижче).Для заточування існують спеціальні верстати або пристрої. Якщо є можливість, краще заточувати свердла на спеціалізованому устаткуванні. Але за умов домашньої майстерні такої можливості, як правило, не буває. Свердла доводиться заточувати вручну на звичайному точилі.

Залежно від того, яку форму надають задній поверхні, існують різні види заточування: одноплощинна, двоплощинна, конічна, циліндрична, гвинтова.

При одноплощинному заточенні задню поверхню пера виконують у вигляді площини. Задній кут при такому заточуванні має бути 28-30°. При одноплощинному заточенні велика небезпека фарбування ріжучих кромок. Цей спосіб, що найлегше здійснити при ручному заточенні, рекомендують для свердлів діаметром до 3 мм.

Універсальні свердла діаметром більше 3 мм зазвичай піддають конічному заточуванню. Для того, щоб були зрозумілі особливості такого заточування, розглянемо схему конічного заточування на верстаті свердла з кутом 2 в 118 °. На малюнку нижче показано шліфувальне коло і притиснуте до його торця ріжучою кромкою та задньою поверхнею свердло.

Уявімо конус, що утворює якого спрямована вздовж ріжучої кромки і торця шліфувального кола, а вершина віддалена від діаметра свердла на 1,9 його величини. Кут при вершині дорівнює 26 °. Вісь свердла перетинається з віссю конуса уявного під кутом 45°. Якщо обертати свердло навколо осі уявного конуса (як би катати конус по торцю шліфувального кола), то на задній грані свердла утворюється конічна поверхня. Якщо вісь свердла і вісь уявного конуса знаходяться в одній площині, то задній кут дорівнюватиме нулю. Щоб утворився задній кут, потрібно змістити вісь свердла до осі уявного конуса. Насправді це зміщення дорівнюватиме 1/15 діаметра свердла. Качання свердла по осі уявного конуса при такому змішуванні забезпечить конусну задню грань і задній кут 12-14 °. Чим більша величина усунення, тим більшим буде задній кут. Слід нагадати, що задній кут вздовж ріжучої кромки змінюється та збільшується до центру свердла.

Зрозуміло, що виконати ці умови заточування вручну дуже складно. Свердло, призначене до заточування, беруть лівою рукою за робочу частину, можливо ближче до паркану, а правою за хвостик.

Ріжучою кромкою та задньою поверхнею свердло притискають до торця шліфувального кола і, починаючи від ріжучої кромки, плавними рухами правої руки, не відриваючи свердла від каменю, похитують його, створюючи на задній грані пера конусну поверхню. Потім повторюють ту ж процедуру другого пера.

При заточенні бажано якомога точніше повторити ту форму задньої поверхні, яка була після заводського заточування, щоб не втратити задні кути.

Інший спосіб заточування, що широко застосовується домашніми майстрами, полягає в наступному. Як і в попередньому випадку, свердло беруть лівою рукою за робочу частину можливо ближче до паркану, а правою за хвостик. Ріжучою кромкою свердло притискають до торця шліфувального круга і плавним рухом правої руки, не відриваючи свердла від каменю, повертають його навколо осі, заточуючи задню поверхню. Дуже важливо зберегти при обертанні свердла потрібний кут його нахилу до торця шліфувального кола. Для цього часто при заточуванні використовують спеціальні втулки.

В результаті такого заточування на задніх поверхнях обох пір'їн вийде конусна поверхня, але не буде утворений задній кут. При роботі тертя задньої поверхні об стінки отвору і, отже, нагрівання буде більше.

Через тертя про шліфувальне коло, при заточуванні відбувається нагрівання інструменту. Це викликає відпустку загартованої частини інструменту. Метал пом'якшує, втрачає твердість. Невміле заточування призводить до леза інструменту в непридатність. Тому заточування слід вести з багаторазовим охолодженням свердла у воді або водно-содовому розчині. Ця вимога не стосується твердосплавних свердл. Не можна заточувати користуватися для охолодження маслом. Якщо з будь-яких обставин інструмент заточують всуху, то:

- за один прохід знімають незначний шар металу;

- швидкість обертання абразивного кола має бути якомога нижчою;

- свердло ніколи не повинно нагріватися настільки, щоб цього не терпіла рука.

Практика показує, що заточування інструменту слід вести проти руху шліфувального кола. Тоді ріжуча кромка довговічніша, рідше її зминання і обламування.

Для заточування використовують шліфувальні круги з електрокорунду (марок 24А, 25А, 91А, 92А) зернистістю 25-40, твердістю М3-СМ2 на керамічних зв'язках.

У виробництві зазвичай за заточуванням слідує доведення. Доведення робить поверхню гладше, прибирає дрібні зазубринки. Свердло, піддане доведення, стійкіше до зносу, ніж свердло після заточування. Якщо у вас є можливість виконати доведення, скористайтеся нею.

Для доведення застосовують шліфувальні круги із зеленого карбіду кремнію марки 63С зернистістю 5-6, твердістю М3-СМ1 на бакелітовій зв'язці або кола з ельбору ЛВ, зернистістю 6-8 на бакелітовій зв'язці.

Одна з основних умов правильного заточування свердла – збереження його осесиметричності. Обидві ріжучі кромки повинні бути прямолінійними і мати ідентичну довжину, тотожну величину кутів при вершині (і кути загострення) по відношенню до осі свердла.

Правильність заточування перевіряють спеціальним шаблоном.

а - шаблон; б - перевірка кута при вершині та довжин ріжучих кромок; в - кута загострення; г - кута між перемичкою та ріжучою кромкою.

Його роблять самостійно з листа міді, алюмінію або сталі завтовшки приблизно 1 мм. Найдовговічніший шаблон, звичайно, зі сталі. Шаблоном перевіряють кут при вершині, довжину ріжучих кромок, кут між перемичкою та ріжучою кромкою. Замість заднього кута, який дуже складно виміряти, вимірюють шаблоном кут загострення. Шаблон доцільно зробити перед початком використання нового свердла, щоби з останнього перенести потрібні кути.

Нерівномірна довжина ріжучих кромок та нахил їх до осі свердла призводять і до неоднакового навантаження. Свердло швидше вийде з ладу через інтенсивне зношування перевантаженої ріжучої кромки.

а - клини ріжучих кромок неоднакові, середина перемички не збігається з віссю свердла; б - ріжучі кромки заточені під різними кутами до осі свердла, середина перемички збігається з віссю свердла.

Нерівномірне навантаження на частини свердла викликає його биття в процесі різання і, як наслідок, збільшення діаметра отриманого отвору.

Найпростіший спосіб перевірки правильності заточування – пробне свердління. Якщо пір'я свердла заточені неоднаково, то менш навантажений буде менше стружки з відповідної канавки. Іноді стружка виступає лише через одну канавку. Діаметр отвору може бути перебільшеним у порівнянні з діаметром свердла.

Пристрій складається з нерухомої основи та знімної державки з отворами для свердлів різного діаметра.

1 – рейка; 2 – свердло; 3 - наждачний круг; 4 - основа; 5 - державка.

Основу виконують із струганої дошки товщиною 30-40 мм, до якої під кутом 30-32° (залежить від кута 2φ, див. нижче, 30° для 2φ=120°, 32° для 2φ=116°) пришивається (прибивається, приклеюється ) дерев'яна рейка зі скошеною під кутом 25-30° (для одноплощинного заточування) бічною гранню. Ця рейка і орієнтує під необхідним кутом державку з заточуваним свердлом щодо шліфувального кола. Державку виготовляють із прямокутного дерев'яного бруска, одну з боковин якого зістругують під кутом 60-65° (залежить від кута бічної грані рейки). Цією боковиною державку притискають до рейки на дошці основи, що забезпечує заточування переднього кута свердла в межах (25-30°). На іншій боковині державки розмічають і висвердлюють перпендикулярно поверхні цієї боковини наскрізні отвори для кожного свердла того або іншого діаметра. Довжину державки вибирають такою, щоб її було зручно тримати під час заточування свердел.

На звичайний підп'ятник (підлокітник) пристосування не встановиш, так що доведеться вигадувати для нього якийсь столик або полицю, можна перенести верстат на стіл де буде місце і для цього пристосування. На підставу покладіть впритул до рейки державку з вставленим у неї свердлом, що підлягає заточенню. Свердло в гнізді державки поверніть так, щоб кромка, що заточується, була зорієнтована горизонтально. Лівою рукою тримайте свердло біля кромки, що заточується, правою - хвостовик свердла. Притискаючи державку до скошеної рейки, підведіть свердло до наждачного кола та загостріть одну кромку. Потім розгорніть свердло і обробіть другу кромку.

Можна зробити і простіше:

Кути заточування та інші характеристики свердла

Спіральне свердло є стрижнем, що має для полегшення виходу стружки дві гвинтові канавки. Завдяки канавкам на свердлі утворюються два гвинтові пера, або, як їх інакше називають, зуби.Спіральне свердло складається з робочої частини, шийки, хвостовика та лапки.

А - з конічним хвостовиком; В – з циліндричним хвостовиком; а-робоча ріжуча частина; б - шийка; в – ширина пера; г – лапка; д - повідець; е - канавка стружкова гвинтова; ж – перо; з - хвостовик; і - перемичка; L – загальна довжина; L 0 - Довжина "робочої ріжучої частини"; D – діаметр; ω - кут нахилу "канавки стружкової гвинтової"; 2? - кут при вершині; f – ширина стрічки спіральної; ψ – кут нахилу перемички.

Робоча частина поділяється на ріжучу та напрямну. Всі ріжучі елементи свердла розташовані на ріжучій частині - огорожі. Напрямна частина служить для спрямування під час різання і є запасною при переточенні свердла. На пір'ї напрямної частини по гвинтовій лінії розташовані циліндричні фаски-стрічки. Стрічка служить для спрямування свердла в отворі, а також для зменшення тертя свердла об стінки отвору. Вона не має бути широкою. Так, ширина стрічки свердла діаметром 1,5 мм становить 0,46 мм, діаметром 50 мм – 3,35 мм. Хвостовик свердла та лапка служать для закріплення свердла у шпинделі верстата чи патроні. Свердла можуть бути виконані як із шийкою, так і без неї.

Діаметр свердла, виміряний по стрічках, неоднаковий по довжині свердла. Біля паркану він трохи більше, ніж у хвостовика. Це зменшує тертя стрічок об стінки отвору.

Для того щоб зрозуміти пристрій різальної частини свердла, розглянемо основні принципи роботи будь-якого різального інструмента (у тому числі свердла). Одна з найважливіших вимог до ріжучого інструменту полягає в тому, щоб стружка, що відокремлюється, вільно відходила від місця різання. Поверхня інструменту, якою збігає стружка, називають передньою гранню. Цю грань відхиляють під деяким кутом від вертикальної площини.

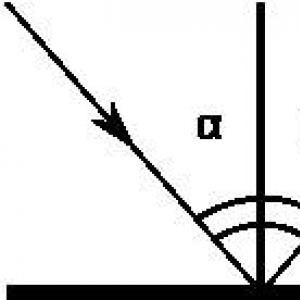

1 – клин; 2 - предмет, що обробляється; γ (гама) – кут передній; α (альфа) – кут задній; δ (дельта) - кут різання; β (бета) – кут загострення.

Завдяки цьому куту для інструменту полегшено врізання в метал і стружка вільніше сходить на передній грані. Кут між передньою гранню інструменту та площиною, проведеною перпендикулярно до поверхні різання, називається переднім кутом і позначається грецькою буковою γ.

Поверхня інструменту, звернену до деталі, називають задньою гранню. Її відхиляють на деякий кут від поверхні оброблюваної деталі, щоб зменшити тертя інструменту поверхню різання. Кут між задньою гранню інструменту та поверхнею різання називають заднім кутом і позначають грецькою буквою α.

Кут між передньою та задньою гранню інструменту називають кутом загострення та позначають грецькою буквою β.

Кут між передньою гранню інструменту та поверхнею різання називають кутом різання та позначають грецькою буквою δ. Цей кут є сумою кута загострення β і заднього кута α.

Передній і задній кут - це ті кути, які необхідно дотримуватись при заточуванні.

А тепер знайдемо описані вище грані та кути на свердлі, яке зовсім не схоже на інструмент, зображений на малюнку вище. Для цього розсічемо різальну частину свердла площиною АБ, перпендикулярної його ріжучій кромці.

Ріжуча кромка – це лінія перетину передньої та задньої граней інструменту. Передній кут у свердла утворює гвинтова канавка. Кут нахилу канавки до осі свердла визначає величину переднього кута. Розмір кутів γ і α вздовж ріжучої кромки змінна, що буде описано нижче.

Свердло має дві ріжучі кромки, з'єднані між собою перемичкою, розташованою під кутом ψ до ріжучих кромок.

Отримавши загальне уявлення про геометрію різальної частини свердла, поговоримо докладніше про її елементи. Передня грань спірального свердла є складною гвинтовою поверхнею. Грань - це умовна назва, так як слово "грань" передбачає площину. Гвинтова канавка, поверхня якої утворює передню грань, перетинаючись із забірним конусом, створює прямі ріжучі кромки.

Кут нахилу гвинтової канавки до осі свердла позначають грецькою літерою? Чим більший цей кут, тим більший передній кут і тим легше вихід стружки. Але свердло зі збільшенням нахилу гвинтової канавки послаблюється. Тому у свердлів з малим діаметром, що мають меншу міцність, цей кут роблять менше, ніж у свердлів великого діаметра. Кут нахилу гвинтової канавки залежить також від матеріалу свердлу. Свердла зі швидкорізальної сталі можуть працювати в більш напружених умовах, ніж свердла з вуглецевої сталі. Тому для них кут може бути більшим.

На вибір кута нахилу впливають властивості матеріалу, що обробляється. Чим він м'якший, тим кут нахилу може бути більшим. Але це правило застосовується у виробництві. У домашніх умовах, де один свердло використовують для обробки різних матеріалів, кут нахилу зазвичай пов'язаний з діаметром свердла і змінюється від 19 до 28° для свердлів діаметром від 0,25 до 10 мм.

Форма канавки повинна створювати достатній простір для розміщення стружки і забезпечувати легке відведення її з канавки, але не дуже послаблювати свердло. Ширина канавки повинна бути приблизно рівна ширині пера. Глибина канавки визначає товщину серцевини свердлу. Від товщини серцевини залежить міцність. Якщо канавку зробити глибше, стружка краще розміщуватиметься, але свердло буде ослаблене. Тому товщину серцевини вибирають залежно від діаметра свердла. У свердлах малого діаметра товщина серцевини становить більшу частку діаметра свердла, ніж у свердлах великого діаметра. Так, для свердлів діаметром 0,8-1 мм ширина серцевини 0,21-0,22 мм, а для свердлів діаметром 10 мм ширина серцевини 1,5 мм. З метою підвищення міцності свердла товщину серцевини збільшують у напрямку хвостовика.

Передню грань у свердла не переточують.

Конструкція гвинтових канавок така, що з наближенням від краю свердла до центру їх кут нахилу зменшується, отже, зменшується і передній кут. Умови роботи ріжучої кромки у центру свердла будуть важчими.

Задній кут, як і передній, змінюється за величиною у різних точках ріжучої кромки. У точках, розташованих ближче до зовнішньої поверхні свердла, він менший, у точках, розташованих ближче до центру, більше. Задній кут утворюється при заточуванні забірного конуса і на периферії свердла дорівнює приблизно 8-12 °, а в центрі 20-25 °.

Перемичка (поперечна кромка) розташована в центрі свердла і з'єднує крайки. Кут нахилу перемички до ріжучих кром може бути від 40 до 60°. Більшість свердел ψ=55°. Перемичка утворюється перетином двох задніх граней. Її довжина залежить від товщини серцевини свердлу. Так як товщина серцевини збільшується до хвостовика, довжина перемички зростає в результаті кожного заточування. У процесі свердління поперечна кромка лише заважає впровадженню свердла у метал. Вона не ріже, а шкребе або, вірніше, тисне метал. Недарма її колись називали шкрябанням лезом. Зі зменшенням довжини перемички вдвічі зусилля подачі можна знизити на 25%. Однак зменшення довжини перемички за рахунок зменшення товщини серцевини призведе до послаблення свердла.

Великий вплив на роботу свердла має кут при вершині 2φ. Якщо кут при вершині малий, стружка своїм нижнім краєм зачіпатиме за стінку отвору та умов для правильного утворення стружки не буде.

На малюнку нижче показано свердло з нормальним кутом забірного конуса.

Край стружки у разі добре укладається в канавку. Зміна кута при вершині змінює довжину ріжучої кромки і отже навантаження на одиницю її довжини. При збільшенні кута при вершині навантаження на одиницю довжини ріжучої кромки зростає, при цьому збільшується опір запровадження свердла в метал у напрямку подачі. При зменшенні кута при вершині зростає зусилля, необхідне обертання свердла, оскільки погіршуються умови утворення стружки і зростає тертя. Але при цьому навантаження на одиницю довжини ріжучої кромки зменшується, товщина стружки, що зрізається, стає менше і теплота від ріжучих кромок відводиться краще.

Зазвичай кут при вершині (2φ) стандартних універсальних свердлів з вуглецевої, хромистої та швидкорізальної сталі дорівнює 116-118 ° і вважається придатним для багатьох матеріалів. Але щоб забезпечити найкращі умови роботи, його змінюють, як показано в таблиці.

При використанні змісту даного сайту потрібно ставити активні посилання на цей сайт, видимі користувачами та пошуковими роботами.

При роботі з твердими заготовками робоча поверхня свердла швидко зношується. Затуплене свердло сильно нагрівається і втрачає міцність. Це відбувається через «відпускання» металу. Інструмент періодично треба заточувати. Втім – це стосується не лише свердлу.

Свердла відносяться до недорогих пристроїв. Принаймні ті моделі, які використовуються в домашньому господарстві. Тим не менш, купувати новий наконечник щоразу після його затуплення – марнотратно.

Існують фабричні пристрої для заточування, але при цьому порушується концепція економного використання домашніх інструментів.

Свердла по дереву практично не тупляться, хіба що інструмент можна «загнати» на високих обертах у смолистій заготівлі. Переможні наконечники і каменю не заточують. Залишається заточування свердла по металу. Багато слюсарів зі стажем проводять цю процедуру, без будь-яких пристроїв.

Однак, точність робіт залишає бажати кращого, та й окомір не у кожного домашнього майстра розвинений настільки професійно. У будь-якому випадку мінімальна механізація необхідна.

Як виготовити саморобний пристрій для заточування свердлів?

Насамперед необхідно обзавестися засобом контролю. Як би ви не заточували свердло, необхідний шаблон для перевірки точності робіт.

Звичайні свердла для роботи із чорними металами мають кут кромки 115-120 градусів. Якщо вам доводиться працювати з різними матеріалами – ознайомтеся з таблицею кутів:

| Матеріал, що обробляється | кут заточування |

| Сталь, чавун, бронза твердосплавна | 115-120 |

| Латунні сплави, м'яка бронза | 125-135 |

| Червона мідь | 125 |

| Алюміній та м'які сплави на його основі | 135 |

| Кераміка, граніт | 135 |

| Деревина будь-яких порід | 135 |

| Магній та сплави на його основі | 85 |

| Силумін | 90-100 |

| Пластик, текстоліт | 90-100 |

Знаючи ці значення, можна приготувати кілька шаблонів, і відповідно до них робити заточування самостійно. При цьому можна те саме свердло застосовувати для різних заготовок, варто лише поміняти кут вершини робочої області.

Найпростіша, але дуже ефективна пристосування для заточування – втулки різного діаметру, закріплені на якійсь підставі.

Схематичний креслення пристрою на ілюстрації:

ВАЖЛИВО! Інструмент у втулці теревенити не повинен, помилка лише в один градус знизить якість свердління.

Найкраще виготовити цілу обойму з мідних або алюмінієвих трубок під типові розміри свердл. Або насвердлити в бруску з м'якого матеріалу достатню кількість дірок. Головне - встановити на вашому точилі зручний підручник, який дозволить під правильним кутом пересувати пристосування для заточування і служити надійним упором.

У такий спосіб користувалися наші діди. Тільки як матеріал для виготовлення заточувального верстата – куточка, використовували дубовий брусок.