Виконання бетонного покриття. Специфіка будівництва автомобільних доріг із бетону. Технологія виготовлення армованого бетонного покриття

8.2.2 У тваринницьких будівлях бетонні покриття підлоги рекомендується застосовувати у верстатах, боксах тощо. при утриманні тварин на підстилці або при використанні килимків або ґрат, а також у проїздах та проходах.

8.2.3 Бетонні покриття можуть проектуватися у вигляді підстилаючого шару, що експлуатується, по бетонній основі і по залізобетонному перекриттю (рис. 3 і 4).

8.2.4 Товщину покриття слід призначати залежно від інтенсивності механічних впливів (Розділ I, табл. 2). При виконанні покриття, що виконує одночасно функцію підстилаючого шару, товщину слід збільшити не менше ніж на 100 мм.

8.2.5 Покриття товщиною від 50 до 120 мм рекомендується армувати одним шаром металевої сітки з дроту діаметром 5 мм з осередками 100'100 або 150'150 мм, товщиною 120-180 мм - двома шарами металевої сітки, а при товщині більше 18 визначається розрахунком. Нижній шар металевої сітки укладається на прокладки товщиною не менше 20 мм, верхній - картами 66 м, а в особливих випадках картами 33 м на опори, приварені до нижнього шару сітки.

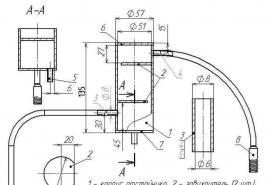

Мал. 3 Конструктивні схеми підлог з бетонним покриттям по підстилаючому шару ( а) та по перекриттю ( б)

1 - бетонне покриття; 2 3 - Гідроізоляція; 4 - ґрунт основи; 5 - тепло-звукоізоляція; 6 - перекриття; 7 - трубопровід.

Мал. 4 Конструктивні схеми підлог зі сталефібробетонним покриттям по шару, що підстилає ( а) та по перекриттю ( б)

1 - сталефібробетонне покриття; 2 - бетонний підстилаючий шар; 3 - Гідроізоляція;

4 - ґрунт основи; 5 - тепло-звукоізоляція; 6 - трубопровід; 7 - перекриття; 8 - Стяжка з бетону.

8.2.6 Для армування бетонних покриттів може також використовуватися сталева фібра довжиною 50-80 мм та діаметром 0,3-1 мм. При цьому як матричний склад рекомендується використовувати дрібнозернистий бетон класу В25 і В35 з максимальним розміром великого заповнювача 20 мм (табл. 8.2.1). Покриття зі сталефібробетону рекомендується виконувати завтовшки 40-100 мм.

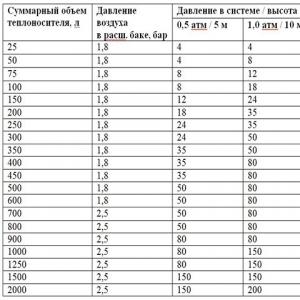

Таблиця 8.2.1

8.2.7 У покриттях підлоги товщиною понад 50 мм рекомендується передбачати деформаційні шви в поздовжньому та поперечному напрямку з кроком від 3 до 6 м. Шви повинні збігатися з осями колон, зі швами плит перекриттів, деформаційними швами підстилаючого шару, а при двошаровому армуванні межами верхнього шару арматури. Глибина деформаційного шва повинна бути не менше ніж 40 мм і не менше ніж 1/3 товщини покриття, ширина - 3-5 мм.

8.2.8 При виконанні покриттів підлог по грунту основи для запобігання деформації підлоги при можливості осідання будівлі слід передбачити відсічення покриття підлоги від колон та стін через прокладки з рулонних гідроізоляційних матеріалів.

8.2.9 Для приготування бетону слід використовувати портландцемент (ГОСТ 10178-85) марки не нижче 400. При цьому для водонепроникного і морозостійкого бетону рекомендується сульфатостійкий цемент, що розширюється.

8.2.10 Для покриття світлих тонів слід застосовувати білий (ГОСТ 965-78), а для кольорових покриттів - кольоровий цемент (ГОСТ 15825-80) марки не нижче 400.

8.2.11 Щебінь із природного каменю (ГОСТ 8267-82), гравій (ГОСТ 8268-82) та щебінь із гравію (ГОСТ 10260-82) для класів бетону В30, В22,5 та В15 повинні мати відповідно міцність 100, 80 МПа. Крупність щебеню або гравію не повинна перевищувати 15 мм та 0,6 загальної товщини покриття.

8.2.12 Пісок кварцовий або подрібнений (ГОСТ 8736-85) з природного каменю кристалічних порід (граніту, сієніту, базальту та подібних до них) крупно- або середньозернистий, що використовується для бетонних покриттів, повинен бути з вмістом глинистих або мулистих частинок не більше 3% .

8.2.13 Витрата великого заповнювача для бетонних покриттів (щебеню, гравію, мармурової крихти) має бути не менше 0,8 м 3 на 1 м 3 бетону, а піску 10-30% обсягу порожнин у великому заповнювачі.

8.2.14 Для безвикривних бетонних покриттів слід використовувати щебінь та пісок з вапняку, мармуру та інших чистих кам'яних матеріалів, які не утворюють іскор при ударах сталевими або кам'яними предметами.

8.2.15 Для лугостійких бетонних покриттів рекомендується застосовувати щебінь, гравій та пісок із щільних осадових (серпентинітів, порфіритів, вапняків, доломітів) або вивержених (діабазів, гранітів) порід або основних доменних шлаків. Допускається використання чистого кварцового піску. Матеріали для таких покриттів повинні витримувати щонайменше 15 циклів поперемінного насичення розчином сірчанокислого натрію та висушування без появи ознак руйнування.

8.2.17 Для бетонних покриттів, що виготовляються методом віброобробки, рекомендується застосовувати склади бетонів, наведені в таблиці 8.2.2.

Таблиця 8.2.2

8.2.18 Бетонні суміші, до складу яких не введені пластифікатори, для покриттів, що виготовляються методом віброобробки, повинні характеризуватись осадкою конуса 2-4 см. Рухливість сумішей слід збільшувати лише введенням пластифікаторів марок С-3, СНО та ін. 8% маси цементу.

8.2.19 Роботи з укладання бетонних та сталефібробетонних сумішей слід виконувати за температури повітря на рівні підлоги не нижче +5 °С. Ця температура повинна підтримуватися до придбання бетоном 50% проектної міцності. При укладанні бетону в зимових умовах за негативних температур у бетонну суміш слід вводити добавку нітрату натрію, поташу і т.п. При цьому можливе виділення на поверхні бетонного покриття білих плям.

8.2.20 Перед укладанням бетонних сумішей нижчий шар повинен бути очищений від бруду та пилу, а жирові плями видалені промиванням 5%-ним розчином кальцинованої соди з подальшим промиванням водою.

8.2.21 Щілини між збірними плитами перекриттів, місця примикання їх до стін, а також монтажні отвори слід закласти цементно-піщаним розчином міцністю не нижче 15 МПа урівень з поверхнею плит.

8.2.22 Нижні частини стін та колон на висоту, рівну товщині покриття, рекомендується обклеїти гідроізоляційним рулонним матеріалом або у разі влаштування у даних місцях деформаційних швів – листовим спіненим поліетиленом.

8.2.23 При влаштуванні покриттів товщиною до 50 мм для поліпшення міжшарової адгезії поверхню бетонного шару, що лежить нижче, рекомендується ґрунтувати складом на основі ПВА-емульсії або латексу.

8.2.24 При влаштуванні покриттів підлог за старими замасленими бетонними основами рекомендується передбачити розділовий шар з поліетиленової плівки, крафт-паперу тощо, а покриття підлоги виконати товщиною не менше 100 мм з бетону класу не нижче В30.

8.2.25 Бетонну суміш слід укладати на основу смугами, обмеженими маячними рейками (металопрокат, алюмінієві або бетонні рейки-форми, що не виймаються), висотою, що відповідає товщині покриття. При цьому ширина смуг вибирається з урахуванням технічних характеристик обладнання, відстані між колонами в будівлі, а також планованим розташуванням деформаційних швів. Монтажні шви мають збігатися з деформаційними швами.

8.2.26 Маячні рейки рекомендується встановлювати паралельно довгій стороні стіни на марки із цементно-піщаного розчину з орієнтацією на мітку, винесену на стіну. При цьому перший ряд рейок слід розміщувати на відстані 0,5-0,6 м від стіни, протилежної до входу в приміщення, а наступні ряди - паралельно першому на відстані до 3 м.

8.2.27 У місцях, де підлога повинна мати ухил у бік трапів або каналів, маячні рейки слід встановлювати з таким розрахунком, щоб верх рейки мав заданий ухил.

8.2.28 Безпосередньо перед укладанням бетонної суміші шар нижче слід рясно змочити водою, щоб до моменту укладання він був вологим, але на ньому не було скупчення води.

8.2.29 Бетонну суміш слід укладати між маячними рейками смугами через одну. При цьому товщина вирівняного бетонного шару з урахуванням подальшої його опади в процесі віброобробки повинна прийматися на 3-5 мм вище за маячні рейки.

8.2.30 При товщині бетонного покриття підлоги до 100 мм ущільнення бетонної суміші рекомендується виконувати віброрейкою, а при більшій товщині до ущільнення віброрейкою слід попередньо обробити укладену бетонну суміш глибинним вібратором. Швидкість пересування віброрейки має становити 0,5-1 м/хв за кількості проходів 1-2.

8.2.31 Бетонування рекомендується проводити без технологічних перерв. В іншому випадку перед відновленням бетонування затверділа вертикальна кромка укладеного раніше бетону повинна бути очищена від бруду та пилу та промита водою. У місцях робочих швів ущільнення та загладжування бетону слід проводити доти, доки шов не стане непомітним.

8.2.32 Пропущені смуги бетонують після зняття маячних рейок, використовуючи забетоновані смуги як опалубку та напрямні.

8.2.33 Вакуумування бетону здійснюється за допомогою комплекту обладнання, що включає: вакуум-агрегат, відсмоктують мати, віброрейка, загладжувальні машини, що направляють для віброрейок, шланги та з'єднувальні пристрої, ємності для промивання матів, що відсмоктують.

8.2.34 При застосуванні методу вакуумування рекомендовані бетонні суміші повинні мати підвищений на 150-200 кг на 1 м 3 бетонної суміші вміст піску порівняно із складами за таблицею 8.2.2.

8.2.35 Бетонні суміші, які застосовуються при використанні методу вакуумування, повинні характеризуватись осадкою конуса 8-12 см. Підвищене водоцементне відношення полегшує укладання та ущільнення суміші, а також дозволяє отримати більш рівне покриття підлоги.

8.2.36 Технологічний регламент виготовлення покриттів підлог методом вакуумування передбачає укладання на віброущільнену поверхню покриття підлоги матів з вакуум-порожнинами, приєднання їх шлангами до вакуум-насоса та відсмоктування надлишкової води, за рахунок чого досягається підвищення міцності та однорідності бетону.

8.2.37 На свіжоукладену бетонну суміш відсмоктують мати укладають з нахлесткой 10-15 см з кожного боку, при укладанні на затверділий бетон - не менше ніж на 20 см. При цьому нижнє фільтрувальне полотнище укладають безпосередньо на бетон (якщо ведуть роботи одночасно з двома і більш нижніми полотнищами, то вони повинні бути укладені внахлестку не менше ніж на 3 см), а верхнє розкочують, починаючи від середини. Такий порядок розкочування покращує герметизацію. Полотнища потрібно укладати рівно, без зморшок і складок. Верхнє полотнище, крім того, після укладання рекомендується пропрасувати валиком, щіткою тощо.

8.2.38 Вакуумний агрегат на холостому ході повинен створювати розрядження близько 0,09-0,095 МПа. Нормальним робочим розрядження вакуум-насоса вважається 0,07-0,08 МПа.

Тривалість вакуумування збільшується обернено пропорційно падінню розрідження. При розрідженні менше 0,06 МПа вакуумування не слід проводити. Час вакуумування розраховують виходячи з 1-1,5 хв на 1 см товщини бетонного покриття. Про закінчення процесу судять з припинення надходження водоповітряної суміші в трубопровід.

8.2.39 Після закінчення процесу вакуумування необхідно закатати верхнє полотнище таким чином, щоб фільтрувальне полотнище було відкрито на 1-2 см з двох сторін при включеному вакуум-насосі протягом 10-15 с. Потім верхнє полотнище повністю згортають.

8.2.40 З метою підвищення рівності та гладкості поверхні бетонних покриттів підлог після ущільнення бетонної суміші та схоплювання її до стану, коли на поверхні при ходінні залишаються легкі сліди, слід провести первинну обробку покриття - затирання бетонооздоблювальними машинами з дисками, що розрівнюють. Вторинну обробку покриття - бетоноздоблювальними машинами з лопатями виробляють не пізніше, ніж через 6 годин.

8.2.41 При використанні методу вакуумування первинне загладжування бетонної поверхні проводять безпосередньо після закінчення вакуумування, а вторинну обробку – через 3-5 годин.

8.2.42 Для підвищення стійкості бетонних покриттів підлог до механічних впливів, зниження пиловиділення та зменшення водопроникності рекомендується виконувати зміцнення поверхні покриттів сухими сумішами або здійснювати просочення покриттів полімерними матеріалами. Можливе також поєднання цих технологічних прийомів. Застосування пофарбованих сумішей, що зміцнюють, дозволяє отримати кольорові бетонні поверхні підлог.

8.2.43 Бетонне покриття зі зміцненим верхнім шаром рекомендується виконувати завтовшки не менше 70 мм.

8.2.44 Пристрій зміцненого верхнього шару можна передбачати з покриття, виконаного як традиційним способом, так і із застосуванням вакуумування.

8.2.45 Для бетонних покриттів підлоги, що зміцнюються, рекомендується бетон наступних складів, мас. ч.:

8.2.46 Сухі суміші, що застосовуються для зміцнення бетонних покриттів, повинні містити портландцемент марки не нижче М400 та зносостійкий заповнювач, в якості якого можуть бути використані металеві порошки, корунд, кварц та ін., а також модифікуючі добавки. Як таку суміш рекомендується застосовувати зміцнювальну суміш марки "Мастертоп" за ТУ 5745-003-40129229-01.

8.2.47 Нанесення сумішей, що зміцнюють, здійснюється ще на вологу бетонну поверхню бетонного покриття, тобто перед стадіями затирання та загладжування. При зміцненні бетонних покриттів, виготовлених із застосуванням вакуумування, нанесення суміші, що зміцнює, проводиться відразу ж після вакуумування.

8.2.48 Перед нанесенням зміцнюючої суміші бетон необхідно загладити для розм'якшення кірки, що утворилася на поверхні. Після появи на загладженій поверхні бетону вологи слід вручну або за допомогою механічного розподільника нанести на бетон суху суміш. Витрата зміцнюючої суміші становить 5 кг на 1 м 2 поверхні покриття.

8.2.49 Нанесення зміцнюючої суміші рекомендується проводити в 2-3 прийоми. На початку наноситься 2/3 загальної кількості суміші. Суміш повинна повністю рівномірно просочитися вологою, що підсмоктується з бетону, про що судять по рівномірному потемнінню суміші. Додавання води до зміцнюючої суміші не допускається.

8.2.50 Загладжування поверхні проводять бетонообробною машиною з диском, що виключає утворення пухирів та раковин. Ділянки, що не піддаються загладжуванню машиною, повинні бути загладжені вручну. Після нанесення суміші, що залишилася, повторюють загладжування.

8.2.51 Остаточну обробку зміцненої поверхні слід проводити машиною з лопатями.

8.2.52 Не пізніше ніж через 2 доби після нанесення покриття за допомогою нарізачів швів з алмазним диском слід нарізати деформаційні шви. При застосуванні невитягуваних рейок-форм наявні у верхній частині рейок-форм пази використовуються як деформаційні шви і нарізку швів здійснюють тільки в поперечному напрямку.

8.2.53 Бетонне покриття після його пристрою повинно витримуватися у вологих умовах (покриття поліетиленовою плівкою тощо) не менше ніж 7 діб, потім здійснюється природне сушіння. Можливе також використання композицій, що наносяться на вологу бетонну поверхню та утворюють плівку, з метою запобігання передчасному видаленню вологи з бетону. Як правило, як такі композиції використовуються однокомпонентні склади на основі акрилових дисперсій, зокрема герметик-зміцнювач марки Master-Cur 113 (концерн "МВТ", Бельгія). Рекомендується також застосування водо-дисперсійної епоксидної фарби марки Ризопокс 5601W (ТУ 2257-011-43548961-2002) та водо-дисперсійних епоксидних ґрунтовок-просочень марки Ризопокс 1301W (ТУ 2257-2003 рма Korodur, ФРН ).

8.2.54 Нанесення таких композицій здійснюється валиком відразу після виконання стадії загладжування, при цьому наноситься не менше двох шарів складу.

8.2.55 Використання для запобігання передчасному висиханню бетону композицій, зазначених у п. 8.2.54, на покриттях, за якими планується нанесення полімерних просочень, не рекомендується.

8.2.56 Після досягнення бетоном повітряно-сухого стану (вологість не вище 5%) слід здійснити закладення деформаційних швів укладанням в утворений паз еластичного поліуретанового шнура і заливки врівень з його твердою еластичною уретановою композицією, в якості якої рекомендується герметик 006-04002274-00). При виконанні деформаційних швів біля колон і вздовж стін слід видалити прокладки з пінополіетилену і заповнити паз, що утворюється, поліуретановою композицією.

8.2.57 При досягненні бетоном повітряно-сухого стану для зниження пиловиділення від покриттів підлог та їх водо- та маслопроникності можливе також нанесення просочувальних композицій, склади яких та технології нанесення наведені в розділі 9.

8.2.58 Експлуатація підлог допускається після придбання бетоном проектної міцності на стиск, пішохідний рух по цих підлогах може бути допущений при міцності бетону на стиск не менше 5 МПа.

Армування доріг проводитися посилення несучої здатності дорожнього покриття. Стандартні шари піску та щебеню рівномірно розподіляють тиск, але не в змозі витримувати сильні навантаження.

Армування дорожнього полотна надає жорсткості всієї конструкції, і розподіляє загальне навантаження на велику площу, зменшуючи точковий тиск на ґрунт. При будівництві основи використовують як сталеву, так і скловолоконну арматуру діаметром 14-18 мм, так само використовують металеву фібру, що збільшує опір зламу. Бетон застосовують в залежності від клімату та погодних умов, в холодну пору року застосовують різні хімічні присадки, що забезпечують необхідні властивості.

Технологія виготовлення армованого бетонного покриття

Будівництво армованого дорожнього полотна складається з кількох етапів:

Несправності та ремонт бетонної основи

При недотриманні технологічного процесу при армуванні дорожнього полотна під бетон, згодом можуть проявитися руйнування та поломки різного виду:

- тріщини та здуття. Вплив води та промерзання покриття може призвести до тріщин. Для усунення наслідків здуття та запобігання подальшому руйнуванню необхідно знімати шар на всій дефектній площі. Якщо тріщини не глибокі і не дістають до армованого каркасу, їх можна залити бітумом або мастикою. Якщо глибоке пошкодження то бетон прорізається, гідровідбійником звільняється арматура, додаються нові ланки і заливається все новим розчином.

- розсипання. При руйнуванні дорожнього полотна всередину потрапляє волога. При використанні бетону зі слабкою стійкістю до води відбувається розпушення та розсипання основи. Взимку вода всередині покриття замерзає, що призводить до додаткових руйнувань. При ремонті використовують дорожню фрезу, знімають нею пошкоджений шар і заливають новим розчином. При виконанні робіт з армування дорожнього полотна для важкої техніки важливо забезпечити достатню гідроізоляцію для уникнення подібних несправностей.

- просідання. При просіданні армованої бетонної основи слід зробити капітальний ремонт ділянки. Крім відновлення цілісності, потрібно усунути причину просідання ґрунту.

Профілактика

Для збільшення терміну служби доріг на них роблять профілактику. Покриття обробляється різними емульсіями, що утворюють на поверхні тонку плівку. Така плівка добре захищає поверхню від проникнення вологи.

Єдиний мінус – це зменшення зчеплення коліс машин з дорожнім покриттям.

Ціна армованого полотна буде вищою за стандартну асфальтну дорогу, але довговічність і експлуатація без ремонту швидко окуплять витрати.

Армування дорожнього полотна під бетон провадиться для збільшення максимального вагового навантаження. Крім цього армоване полотно служить набагато довше, ніж звичайно, і до 30 років може обходитися без ремонту. Для досягнення таких показників при будівництві потрібно ретельно дотримуватися технологічного процесу армування дорожнього полотна.

Related posts:

- Стабілізація ґрунтів: покращення якості полотна та економія ресурсів

Немає коментарів

geoprofy.ru

Армована бетонна основа дорожнього одягу

Армовану бетонну основу (або) використовують для підвищення міцності та жорсткості дорожнього одягу. Піщані та щебені шари рівномірно розподіляють навантаження на грунт на невеликій ділянці, але не здатні надати необхідну жорсткість. АБО збільшує жорсткість одягу та дозволяє передати вертикальні навантаження на велику площу, зменшуючи питомий тиск на ґрунт.

Для будівництва основи використовують сталеву або скловолоконну арматуру діаметром 14-18 мм та різні бетони. Склад бетону залежить від клімату, умов заливки та очікуваного дорожнього потоку. Для заливання в холодну пору року використовують різні добавки – сечовину, хлорид кальцію та інші.

Для збільшення експлуатаційних властивостей бетону, поряд з арматурою до нього додають металеву фібру. Це збільшує жорсткість та міцність на злам.

Укладання армованої бетонної основи

Роботи зі створення або виконуються після укладання дренуючого шару з піску, щебеневих шарів і, при необхідності, утеплювального шару.

- Створення арматурного каркасу. Основу бетонного шару основи складає каркас із арматури. Бетон має дуже високу міцність на стиск і вкрай малу міцність на злам. Правильно зроблене армування багаторазово підвищує міцність на злам. Викликано це тим, що міцність на злам залежить не тільки від міцності бетону, але і від міцності на розтяг арматури. Для досягнення максимальної міцності на злам, армування проводять знизу та зверху бетонного шару. Арматуру необхідно зв'язати у сітку. Це дозволить підвищити міцність у поздовжньому, а й у поперечному напрямі. Неперев'язана арматура може зрушити під час заливання та ущільнення шару, погіршивши його міцність на злам. Ще сильніше збільшити міцність на злам дозволяє застосування металевої фібри.

- Встановлення опалубки. Перед заливкою встановлюють опалубку за допомогою дерев'яних чи металевих щитів, у деяких випадках її роблять із бетонних дорожніх блоків. І тут вершина блоку грає роль бордюру. Опалубка потрібна для того, щоб надати підставі потрібних форм і уникнути перевитрати бетону.

Армована бетонна основа збільшує жорсткість одягу та дозволяє передати вертикальні навантаження на велику площу, зменшуючи питомий тиск на ґрунт.

- Бетон для заливання. Для основи використовують бетони, приготовані з використанням щебеню міцних гірських порід, фракції 20-40 мм. Співвідношення піску, щебеню, цементу та додаткових матеріалів залежать від температури під час укладання, кліматичних умов та очікуваного навантаження на дорогу. Час доставки бетону із заводу не повинен перевищувати однієї години. Час із завантаження міксера або самоскида до заливки в опалубку не повинен перевищувати двох годин. Перевищення цього часу знижує міцність армованого готового бетону.

- Заливання основи. Заливку виробляють за допомогою бетоноукладальних машин на пневматичному або гусеничному ході. Вони дозволяють не тільки укладати рівний шар бетону, а й ущільнювати його віброплитами.

Заливку армованої бетонної основи роблять за допомогою бетоноукладальних машин на пневматичному або гусеничному ході.

Несправності армованої бетонної основи

- Пухкість. За порушення цілісності покриття, всередину дорожнього одягу потрапляє вода. Якщо при створенні або був використаний бетон зі слабкою водостійкістю, то вода, що потрапила всередину, приведе до утворення пухкості. Це, у свою чергу, призведе до утворення тріщин та западин на поверхні покриття. Вода надходитиме все сильніше і сильніше. У зимові місяці бетон почне розтріскуватися та кришитися. Вода, що потрапила всередину бетону, перетворюючись на лід, розширюється і розриває бетон. Для усунення пухкості необхідно на достатній площі вирізати основу, дорожньою фрезою зняти пухкий шар або відновити рівень поверхні основи, укласти нове покриття, та забезпечити якісну гідроізоляцію.

- Тріщини та пучення. Потрапляння води в АБО і морози, що призводять до промерзання основи, призведуть до витріщення і глибоких тріщин у бетонному шарі та покритті. Для усунення наслідків пучення, і запобігання повторної появи необхідно зняти покриття на достатній для ремонту площі, і провести огляд або. Якщо тріщини не досягли арматури, їх можна залити бітумом чи полімерними мастиками. Якщо тріщини досягли арматури, пошкоджений шматок необхідно вирізати швонарізачем або бетонорізною машиною і витягти. Після чого гідромолотом або відбійним молотком звільнити арматуру, прикріпити до неї нову, утворивши з неї сітку, і залити новим бетоном. Після цього обов'язково постелити теплоізоляційний шар, здатний витримати навантаження, і відновити покриття за допомогою литого асфальтобетону.

Якщо промерзання і здирство відбулося в декількох місцях, вся дорога потребує реконструкції, тому що не відповідає клімату.

- Просідання основи. При просіданні або необхідно не тільки відновити цілісність основи, але й усунути причину просідання ґрунту. Тобто провести капітальний ремонт на невеликій ділянці дороги.

Дотримання вимог ГОСТ та БНіП при проектуванні, будівництві, обслуговуванні та ремонті армованої бетонної основи дорожнього одягу дозволить дорозі служити багато десятиліть.

roadmasters.ru

Бетонні дороги: матеріали, що використовуються. Монтаж опалубки та армування. Заливка бетону та фінішна обробка

Бетонні дороги в США є практично невід'ємним елементом ландшафту: застосування ефективних технологій підготовки основи та заливання полотна дозволяє отримувати досить міцне покриття, що витримує серйозні транспортні навантаження.

У Росії ситуація виглядає дещо інакше: литий бетон та бетонні плити розглядаються скоріше як альтернатива, яка застосовується там, де асфальт прокласти неможливо. І все ж таки нові технології поступово впроваджуються, так що поява подібних трас теж не за горами.

При правильному підході «бетонку» теж можна зробити якісною.

Підготовка до роботи

Матеріали для заливання полотна

При промисловому прокладанні шляхів у нашій країні найчастіше застосовуються стандартизовані бетонні плити для дороги. З одного боку, використання подібних елементів суттєво прискорює роботу, але з іншого – якість полотна виходить відносно невисокою, і тому поверхня дуже швидко зношується (читайте також статтю «Асфальтобетонні дорожні суміші: всі їх типи, різновиди та марки, передбачені стандартами»).

Саме так формується асфальтобетонне покриття доріг у промислових масштабах.

Зверніть увагу! Особливі неприємності завдають стики, які згодом деформуються і перетворюються на великі вибоїни.

Ось чому у приватному будівництві найчастіше застосовується технологія заливання монолітного покриття. Саме на ній ми і зупинимося у нашій статті.

Кошторис на влаштування бетонної дороги за заливною технологією включає такі пункти:

- По-перше, нам потрібний якісний бетон. Для прокладання швидкісних магістралей потрібне використання складів на безі цементу М400 (В30) і міцніше, але для під'їзної дороги до приватного будинку достатньо М300 (В22,5 – В25).

- Підготовка основи здійснюється з обов'язковим підсипанням піску та гравію.

- Щоб забезпечити матеріалу достатню пружність, його армують залізними прутками або арматурною сіткою. Тут застосовуються металеві деталі перетином 10-12 мм.

- Для ефективного функціонування та запобігання деформаціям бетонне покриття доріг потрібно розділити на кілька ділянок компенсаційними швами. При облаштуванні таких швів використовують спеціальні герметики.

Крім того, нам знадобляться матеріали для монтажу опалубки: дошки завтовшки не менше 50 мм, кріплення, сталеві накладки на кути, штирі для фіксації каркасу.

Плити дорожні зі сталевим армуванням

Попередня обробка ділянки

Технологія бетонних доріг, описана в ТР 147-03 «Технічні рекомендації щодо влаштування дорожніх конструкцій з литих бетонних сумішей», передбачає обов'язкову підготовку основи:

- На ділянку, обрану для будівництва, наносимо розмітку.

- По розмітці виконуємо вибірку ґрунту, видаляючи верхній родючий шар ґрунту та заглиблюючись приблизно на 60 см по відношенню до запланованого рівня майбутнього полотна.

- Потім на земляну основу засипаємо шар гравію фракцією 40 і більше міліметрів. Потужність такого шару має становити близько 30 см.

- Зверху укладаємо гравійно-піщану подушку, виводячи її на потрібний рівень. Підсипку ретельно ущільнюємо трамбувальними машинами, постійно зволожуючи та підсипаючи нові порції матеріалу.

- Для перевірки якості ущільнення використовуємо сталевий прут діаметром близько 10 мм. При встромленні в основу він повинен туго заглиблюватися на 60-70 см. Якщо прут проходить верхній шар з опором, а потім йде легко - потрібно продовжувати трамбування, так як пухкі ділянки рано чи пізно дадуть усадку.

Методика виконання робіт

Монтаж опалубки та армування

Схема опалубки

- Перед початком монтажу визначаємо рівень, на якому буде дорожнє полотно. Бажано, щоб він був дещо вищим за рівень ґрунту – тоді на проїжджій частині не буде накопичуватися бруд.

- Також під час проектування під'їзної доріжки до будинку бажано закласти в конструкцію невеликий клон для стоку води. Оптимальна величина нахилу становить 2-3 см на 1 м.

- Потім встановлюємо опалубку, міцність якої безпосередньо залежить від параметрів цементного шару, що заливається. Для дороги товщиною 100 мм дошки повинні бути не тоншими за 50 мм, а полотно потужністю 150 мм і більше зводиться в опалубці з бруса товщиною 100 мм.

Паралельно з опалубкою займаємося армуванням та улаштуванням компенсаційних швів:

- По краях дорожнього полотна встановлюємо ребра зі сталевої смуги.

- У саму дорогу на відстань близько 40 мм від основи закладаємо зварювальну сітку з осередком 150х150 мм.

- Своїми руками облаштовуємо через кожних 10-12 метрів температурні шви. Для закладки використовуємо смугу ДВП або аналогічного матеріалу, просоченого бітумом, гуми, пластику і т.д. Зверху на смугу можна надіти спеціальну кришку, яка виставляється точно за рівнем дороги.

Фото компенсаційного шва в асфальтобетонній трасі

Зверніть увагу! Після полімеризації цементу кришку потрібно видалити, а паз на її місці заповнити еластичним герметиком.

Заливка бетону та фінішна обробка

Оскільки бетонування дорог вимагає великої кількості матеріалу, розчин для цієї мети зазвичай замовляють на великих підприємствах. З одного боку, ціна матеріалу дещо зростає, зате ми зможемо виконати заливку великої ділянки в один прийом, не перериваючись і уникаючи формування напружених ділянок.

Сам процес заливання відбувається таким чином:

- Використовуючи жолоби, рівномірно розподіляємо розчин із міксера всередині опалубки.

- За допомогою правил на довгих ручках і лопатах виконуємо попереднє вирівнювання площини, заповнюючи ділянки вздовж ребер і видаляючи великі повітряні порожнини.

- Потім довгим правилом (рівною дошкою або сталевим П-подібним профілем) остаточно вирівнюємо поверхню. Щоб працювати було легше, правило підбираємо трохи більше за ширину дороги - так його краї можна буде спирати на опалубку.

Схема роботи правилом

- На завершення використовуємо так звану «бичачу гладилку» - широку дошку на довгій рукояті. Нею ми вилучаємо всі нерівності, одночасно ущільнюючи верхній шар покриття.

Потім даємо бетону схопитися.

Після цього виконуємо фінішне оздоблення:

Розшивка для усадки матеріалу

- Щоб уникнути розтріскування полотна при сушінні, нарізаємо усадкові шви. Для нарізки використовуємо спеціальний інструмент - розшивку, заглиблюючись не менш як на 1/3 товщини бетонного шару.

Порада! Крок усадкового шва визначаємо, помножуючи товщину полотна на 30.

- Після розшивки наносимо на поверхню матеріалу рельєф за допомогою щітки. Так ми не лише покращуємо зчеплення покриття з колесами, а й сприяємо стоку води. Завдяки такій обробці бетонована дорога прослужить набагато довше!

Види щіток

Висновок

Будівництво доріг із бетону за описаною вище технологією цілком можна здійснювати самостійно. Звичайно, проект вийде масштабним, і витрати будуть дуже суттєвими – але все ж таки реалізувати його можна і без залучення професіоналів (див. також статтю «Дорожній бетон: основні характеристики та особливості застосування»).

Якщо ця методика заливки монолітного покриття вас зацікавила, рекомендуємо також переглянути відео в цій статті, яка містить додаткову інформацію.

rusbetonplus.ru

Будівництво бетонної дороги

Відомо, що в Росії існують дві явні проблеми, як одного разу сказав класик. Це дурні та дороги. Про дурнів розмірковувати немає бажання, а ось з приводу доріг можна розвинути досить цікаві думки. Насамперед ті, які дозволяють вирішувати існуючу проблему. І якщо проблема навчання людини залежить і від об'єкта, і від суб'єкта діяльності, то з дорогами справа легша – можна зробити їх ремонт, маючи лише бажання, сили та матеріали для облаштування доріг, розташованих хоча б на території під'їзду до вашого будинку або на його території.

Від якості того грунту, який лежить під дорогою, що будується, залежить і технологія, за якою відбуватиметься пристрій і подальший ремонт з бетону, і те, наскільки довго і якісно вона прослужить вам і гостям, що проїжджають по ній.

Найбільш популярним видом є бетонна дорога, технологія пристрою якої здатна витримувати надзвичайно важкі навантаження і функціонально служити не тільки як під'їзд на територію приватного будинку, але і як дорога для швидкісних магістралей. Ремонт яких, як відомо, провадиться не дуже часто. І справа тут зовсім не в нестачі коштів, просто так виходить, ремонт, довгий час, не потрібний. Якщо ви вирішуєте розпочати будівництво або ремонт під'їзної дороги, то дуже важливо визначитися з тим, яка технологія укладання бетону підійде у вашому конкретному випадку.

Матеріали для пристрою

Пристрій та подальший ремонт можливі за наявності наступних матеріалів:

- пісок;

- гравій;

- герметик;

- пластик;

- бетонна суміш для заливання плит;

- арматурна сітка;

- дошки;

- штирі;

- фіксатори.

Будівництво та ремонт

Правильно обраний ґрунт і грамотно закладена під дорогами з бетону основа забезпечить ефективний дренаж бетонних плит та виключить частий та дуже неприємний ремонт доріг із бетонної суміші та їх покриття.

Від якості того грунту, який лежить під дорогою, що будується, залежить і технологія, за якою відбуватиметься пристрій і подальший ремонт, і те, наскільки довго і якісно вона прослужить вам і гостям, що проїжджають по ній. Загальна технологія, якій піддається, і процедура будівництва, і ремонт бетонних доріг, передбачає те, що безпосередньо під бетоном розташовується двосотміліметровий шар з гравійної основи, яка, у свою чергу, спирається на шар з більших каменів, розмір яких досягає 40 мм, укладених на висоту в 20-30 см. Нижче розташовується ліжко з природного ґрунту. Природно, технологія залежності від типу ґрунтової подушки впливає і на товщину кожного шару, що укладається під дорогу з бетону. Кращим варіантом подібної подушки стане гравійний або більше піщаний грунт, які блискучим чином сприяють природному відводу води, що надходить з поверхні. Даний грунт можна буде лише ретельно утрамбувати і починати організовувати пристрій основи.

Якщо ж ліжко під бетонні плити складається з таких природних складів, як торф, глина або є наносним грунтом, що відрізняється тим, що здатний утримувати вологу у великих обсягах і протягом тривалого часу. Що геть-чисто заперечує те, що тут присутня технологія природного дренажу. Вирішувати цю проблему доведеться з використанням певної техніки. Вона потрібна буде для того, щоб зняти грунт, шаром до 15 см. Визначити тип грунту та його несучу здатність допоможуть фахівці, вирішення яких зможе прискорити будівництво, якщо, звичайно, в ньому будуть дані про грунти, що не містять рідину.

Правильно обраний грунт та грамотно закладена основа забезпечить ефективний дренаж бетонних плит та виключить частий та дуже неприємний ремонт доріг із бетонної суміші та їх покриття. Після того, як земельні роботи закінчаться, потрібно зайнятися профільуванням доріг з бетону до необхідної висоти, розмір якої може бути трохи нижче або вище - мм на 25. Для того, щоб технологія дренажу функціонувала ще краще, потрібно постаратися витримати ухил, будівництво якого ведеться для створення комфортного під'їзду до будинку Фахівці рекомендують робити наступний ухил – один мм на кожні 5 см.

Дренаж та утрамбування ґрунту

Готовий бетон потрібно вручну розподілити вздовж ребер дороги і скрупульозно заповнити всі порожнечі.

У тих місцях, де бетонні плити укладаються в проміжки між будинком та гаражем, для здійснення дренажу краще розпочати будівництво зливового відстійника. У цьому випадку пристрій зливової каналізації передбачає використання дренажної труби, діаметр якої більше 10 см. Її функція полягає в скиданні води, що надходить назовні або ж в організований колектор зливки. Пристрій ущільнення ґрунту, на який укладатиметься бетон для дороги або плити, повинен відрізнятися високим рівнем міцності, який залежить від того, наскільки він ущільнений. Перевірити цю характеристику ліжка можна за допомогою втикання гладкого прута, товщиною не більше 12 мм. Ці дії необхідно здійснювати через незначну відстань. Належна щільність ґрунту під влаштування дороги з бетону, як показує технологія будівництва, не дозволяє проштовхування дроту на глибину нижче ніж 60-70 см.

Якщо ж під час проштовхування прута в ґрунт опір ґрунту відчувається лише на перших 20 см, а далі входить у землю вільно, то нижні шари ґрунту не мають достатнього ущільнення. Таким дорогам з бетону буде потрібний частий ремонт, так як подушка просідатиме, тріскатиметься, і приведе рано чи пізно, до руйнувань і бетону для дороги і всього полотна. Більш того, і основа для бетону під і сама постіль, повинна включати у свій пристрій матеріали, що перешкоджають просочуванню води вгору, безпосередньо до дороги. У разі надходження вологи під плити, зроблені з бетону, волога, що накопичилася при замерзанні в холодну пору року, буде розширюватися, і, врешті-решт, призведе до спучування плити. Роль подібного матеріалу, що рятує пристрій плити від руйнувань, блискуче виконає крихта зі старого бетону, яку слід добре утрамбувати. Ухилу можна досягти тоді, коли технологія її будівництва включає організацію опалубки.

Технологія опалубки

Після того, як етап ущільнення ґрунту та підстави для встановлення плити для дороги із суміші бетону, завершився, можна приступити до наступного етапу, яким є пристрій опалубки. Тут важливо звернути увагу на товщину полотна бетону, від якої безпосередньо залежить те, дошки з яким перетином будуть потрібні в роботі. Якщо плити планується залити завтовшки 100 мм, то опалубку доведеться робити з пиломатеріалу, перетин якого не повинен перевищувати 50 x 100 мм. А при більш товстому шарі бетону для дороги, наприклад, вона дорівнюватиме 150 мм, то дошки повинні мати наступний перетин – 50 мм на 150 мм.

Хід робіт

Якщо раптом під час експлуатації плити з бетону для доріг дадуть тріщини, то звичайний ремонт покриття навряд чи допоможе.

Технологія кріплення опалубки має бути організована за допомогою металевих вішок. Дошки для цього підійдуть будь-які, наприклад, що залишилися у вас після того, як ви зробили ремонт. Їх можна попередньо покрити спеціальним складом, який забезпечить їхнє легке від'єднання від бетону для дороги, у міру його застигання. Після того, як пристрій опалубки завершиться, потрібно буде нівелювати шар грунту в основі до точного показника ухилу, після чого весь пристрій потрібно буде щільно утрамбувати. Потім рекомендується поглибити на кілька сантиметрів краю дороги, що влаштовується. Додавши товщини краям, забезпеченому шляхом потовщення по всьому периметру плити, допоможе збільшити площу опори дороги та забезпечить захист ґрунту, розташованого поруч із бетоном для дороги, від ерозії. Для того щоб посилити ребра плит, технологія дозволяє закласти в них арматуру, розміри якої і, відповідно, рівень міцності, перевищують норми, які передбачає будівництво доріг, в два рази.

Влаштування швів

Хорошим ходом у процесі заливання стане встановлення температурних швів, завдяки яким буде забезпечено переміщення плити створюваної дороги з бетону, залежно від погодних умов. Ці шви ще називають швами розширення і влаштовують їх перед етапом укладання бетону. Подібний пристрій дозволяє переміщатися як по горизонталі, так і по вертикалі, цьому сприяють властивості бетону, що використовується для доріг, розширюватися або стискатися при температурних змінах, адже ґрунтові умови під ним бетоном для дороги, теж змінюються. У цьому необхідно забезпечення повного поділу заливальних секцій.

У випадку, коли пристрій бетонної дороги організують на приватній ділянці, що відрізняється великими розмірами, температурні шви можна закласти між дорогою, що будується, і веде до будинку доріжкою, яка розташовується збоку.

Знову ж таки, між дорогою та майданчиком на якому розташувався гараж або якась інша садова споруда, ну, і звичайно, між плитами цієї дороги, які є основними. А якщо дорога, до якої примикатиме під'їзна, тобто дорога загального користування, теж має бетонний пристрій, то між ними потрібно також влаштувати шов розширення.

Цей тип швів виготовляють із невеликого шару матеріалу, здатного поглинати енергію. Наприклад, просочений бітумом лист ДВП, шар пластику, дерев'яний, пробковий або виготовлений з гуми варіант шва. Влаштований таким чином шов, доцільно зверху закрити, наприклад, кришкою з пластику, яку слід встановити врівень з поверхнею плит. Після того, як весь бетон застигне, пластикову кришку можна буде зняти та заповнити верхню частину температурного шва герметиком. Забезпечуючи влаштування температурних швів, які сприяють руху плит з бетону, в жодному разі не можна забувати про те, що розташовувати шви потрібно, максимум, на відстані 12 метрів один від одного.

Якщо раптом під час експлуатації плити з бетону для доріг дадуть тріщини, то звичайний ремонт покриття навряд чи допоможе. Причина лежатиме набагато глибше – у підставі, на яку проводилося заливання бетону для дороги. Адже, недостатньо щільно утрамбована подушка, з каменями, що перебувають на її поверхнях, обмежуватиме рух плити і, відповідно, призведе до руйнувань плит і швів між ними. Температурні шви важливо включати в пристрій дороги ще й через те, що вони можуть служити як амортизатори на стику плити з бетону для дороги, що забезпечує комфортний під'їзд автомобіля до будинку з спорудами ділянки, що примикають до неї, наприклад, з доріжкою і гаражем або сараєм. .

Вибір арматури

Арматура, використання якої передбачає технологія даного будівництва повинна бути сіткою з металу, площа комірки якої дорівнює 150 кв. мм. Такий вибір арматури дозволить уникнути розширень та розповсюдження тріщин у бетоні, що використовується для дороги у напрямку в горизонтальній площині. Укладати металеву сітку потрібно в процесі заливання бетону для дороги на висоті, приблизно в 30-40 мм від нижньої площини плити, що влаштовується. Для цього на даному рівні потрібно розрівняти бетон і по ньому устелити наявну арматурну сітку, для зручності можна використовувати такий пристрій, як фіксатори. Потім заливаєте бетон, що залишився у вас. Сітку можна купити абсолютно нову або запозичити у приятелів, які зробивши ремонт палісадника, зняли, наприклад, рабицю.

Вимоги до бетону

Від того, бетон якої якості використовується в момент, коли ведеться пристрій дороги з бетону, залежить не тільки її зовнішній вигляд, але і коли доведеться робити ремонт покриття. Якість бетону визначається за шкалою вимірювання, що має кількісні показники від 1 до 12. При цьому одиниці відповідає суха бетонна суміш і рівень його вологості зростає зі збільшенням числа. Як бетон для доріг підійде варіант з показником вологості, рівним 4 або 5. Пристрій цієї суміші полегшить процес укладання бетону, та й працювати з нею доведеться досить швидко, щоб не дати бетонній суміші підсохнути. Додавати воду в таких випадках не рекомендують, оскільки це може значно знизити рівень міцності, який вона здатна спочатку гарантувати.

Готовий бетон потрібно вручну розподілити вздовж ребер дороги і скрупульозно заповнити всі порожнечі. Намагайтеся розгребти бетон до найвищої точки в опалубці, звідки він вже сам просуватиметься в ті ділянки, де ще потрібна суміш. Тепер беріться за вирівнювання поверхні бетонної дороги. Робити це треба дуже уважно, не забуваючи час від часу підрівнювати вручну ребра.

Потім доведеться почекати, коли з поверхні плити зникне вся волога і переконатися, що бетон досить міцний для того, щоб витримати вагу одного робітника. Його завданням буде, стоячи на наколінниках, спершу, розмітити і обробити усадкові шви, які відрізняють місця, що мають слабкості, для того, щоб формування тріщин виходило тільки вздовж шва, а не в довільному порядку. Після того, як етап обробки покриття закінчиться, потрібно буде розпорошити по поверхні, що вийшла, суміш із затвердіває герметика. Вона убезпечить дорогу від занадто швидкого випаровування води, дозволивши їй висохнути поступово і поступово. Це підвищить міцність підсумкового покриття і в такому разі ви зможете не робити ремонт ще довгий час. Більше того, бетон, при такому способі просихання, ще й не поглинатиме вологу з атмосфери в період застигання.

Занадто частий ремонт автомобільних доріг і трас говорить про те, що якість бетонної суміші, що використовується при їх будівництві, недостатньо хороша. Можливо справа і не як зовсім, а в порушеннях процесу її влаштування. У будь-якому випадку, косметичний ремонт трас роблять майже щороку, але проблему це повністю не вирішує. Чому ще може залежати ремонт доріг, що так часто відбувається? Ніхто, напевно, не відповість на це питання об'єктивно і він назавжди залишиться відкритим.

→ Контроль якості будівель

Полівінілацетатно-цементно-бетонні покриття

Полівінілацетатно-цементно-бетонні покриття виконують із суміші щебеню, піску, цементу, полівінілацетатної емульсії та води, а за відповідної вказівки в проекті та пігментів-барвників. Цей вид підлог є кілька плівок полівінілацетатної мастики товщиною кожна 1-1,5 мм, нанесених на добре підготовлену основу. Полівінілацетатні покриття високоміцні, зносостійкі, важкозаймисті, мають гарне зчеплення з будь-яким видом основ і відносяться до типу теплої та еластичної підлоги. Влаштування полівінілацетатної підлоги не допускається в приміщеннях з рясним або. тривалим зволоженням, оскільки вони слабоводостійкі. Для підвищення водостійкості підлоги можна покривати за один або два рази міцними лаками № 170, 52 або 4-с. Підстави під полівінілацетатні покриття повинні бути жорсткими, тому їх виконують із бетону, цементного розчину або ксилоліту. Вологість. бетонної основи або цементної стяжки перед нанесенням.мастики не повинна перевищувати 6%, ксилоліту-15%; міцність бетону та ксилоліту повинна бути не менше 50 кг/см2, легкобетонних панелей-150, гнпсобетонних – 75 кг/см2. Перед нанесенням полівінілацетатної мастики необхідно провести приймання основ, підготовлених під наливне покриття. Полівінілацетатні мастики готують із суміші полівінілацетатної емульсії, пилоподібного наповнювача, пігментів та води. Застосування емульсії кашоподібного.виду з смоляними крупинками, що відшарувалися від води, для виробництва покриттів забороняється. Емульсію можна зберігати в герметично закритій тарі при температурі від.О до +40 ° С не більше одного року. Це необхідно враховувати під час приймання її на будівництві. Емульсію, що зберігалася при негативних температурах, незалежно від терміну зберігання бракують. В якості пилоподібних наповнювачів застосовують маршаліт або тонкоподрібнені кам'яні матеріали світлого забарвлення з межею міцності при стисканні не менше 400 кг/см2 (кварцовий пісок, світлий граніт, мармур та ін) і крупністю зерен не більше 0,15 мм. Пилоподібний наповнювач має бути однорідним за кольором на даний обсяг робіт, повітряно-сухим, з вологістю не більше 3%. без грудок, глинистих, органічних та інших домішок. Пилові матеріали необхідно зберігати в сухому приміщенні. Пігменти, що застосовуються для мастики, повинні бути дрібноподрібненими, кислотостійкими та світлостійкими (охра, залізний сурик, мумія). Перед застосуванням їх необхідно перетерти з додаванням невеликої кількості води, що забезпечує їх рівномірний розподіл у мастиці та повністю гарантує від утворення сухих грудочок. Забарвлення покриття підбирають по еталонах візуально, оцінюють при денному світлі за сухими зразками, що затверділи (цементно-піщаним плиткам-еталонам розміром 20X30 см). Забарвлення має бути узгоджене із замовником та авторським наглядом. Всі нерівності, що трапляються, тріщини і вибоїни основи зашпаклівують полівінілацетатною мастикою складу 1:3 (полівінілацетатна емульсія, пилоподібний наповнювач) без додавання барвника і води, а горбки сточують карборундом або електрошліфувальною машиною. При приготуванні мастики контролюють її ваговий склад, кількість води, що додається, в'язкість (90-100 с, заміряна віскозиметром 133-4) і тривалість переміщення (не менше 5 хв.). Приготовлену мастику проціджують через сито з розміром осередків 0,5 мм. Потім після відстоювання протягом 15-20 хв з поверхні мастики знімають піну, що сплила, а мастику завантажують в бачок розпилювального апарату. Бачок має конусне днище, і трубка для відбору мастики повинна доходити до конуса, щоб у форсунку не потрапляла піна. Розпилення роблять соплом-форсункою або пістолетом. Розпилюючі агрегати мають запасні форсунки для заміни тих, хто засмічений. Приготовлена мастика повинна бути використана за 5-6 годин при температурі повітря: а 10-15 °С і за 2-3 години при 20-25 °С. Розведення густої мастики водою або полівінілацетатною емульсією забороняється. Необхідно контролювати, щоб бачки агрегатів, що розпилюють, перед завантаженням нової, свіжоприготовленої мастики обмивали водою. Час твердіння покриттів з полівінілацетатної мастики становить 4-5 годин для шпаклювальних сумішей і 3-4 годин для накривального шару. Другий сЛой рекомендується наносити через добу після нанесення першого і перед цим ретельно обезпилювати його поверхню. Наносити шари слід смугами шириною 1-1,25 м у напрямку вихідних дверей. Ходіння по незатверділій мастиці або укладання на неї ходових дощок та інших пристроїв не допускається. При перерві у роботі ділянку підлоги огороджують рейками чи смужками фанери. При відновленні роботи край раніше покладеного шару перекривають рейками для захисту від попадання свіжого набризку і продовжують наносити мастику на сусідню ділянку підлоги. Необхідно контролювати, щоб твердіння нанесеного шару відбувалося без попадання на підлогу вологи та пилу; приміщення слід провітрювати, не створюючи протягів. У житлових кімнатах мастичні підлоги зазвичай натирають безбарвними паркетними восковими мастиками. Миття полівінілацетатної підлоги водою не допускається. При прийманні полівінілацетатної підлоги в експлуатацію до них пред'являють ті ж вимоги, що і до паркетних.

(Last Updated On: 07.03.2018)

Цементно-бетонні та залізобетонні покриття, призначені для пропуску інтенсивного руху важкого транспорту, тривалий час зберігають свої високі транспортно-експлуатаційні властивості та є дуже довговічними. Однак навіть при високій якості будівельних робіт і правильному утриманні в процесі експлуатації з часом на бетонних покриттях з'являються тріщини, раковини, руйнування кромок швів, вертикальні зміщення країв плит у швів, відколи кутів плит, лущення та інші ушкодження.

Однією з основних причин зносу та руйнування покриттів є вплив на них транспорту, що сприяє виникненню вертикальних та горизонтальних напруг у покритті. Величина вертикальної напруги залежить від типу транспорту, що проходить, і від ступеня рівності покриття проїжджої частини. Горизонтальні (тангенціальні) зусилля викликаються тертям шини покриття при гальмуванні та інших змінах швидкості автомобілів і ударами коліс при наїздах на нерівності. Якщо під дією рухливих навантажень відбувається просідання грунту основи в період перезволоження, це веде до деформацій плит покриття.

Іншою причиною зносу покриттів є схильність цементобетону до значних деформацій при усадці та зміні температури, що в поєднанні з крихкістю цього матеріалу в умовах обмеженої можливості зміни розмірів дорожнього покриття в плані може призводити до виникнення в ньому тріщин, які зменшують довговічність конструкції, підвищують водопроникність покриття, зменшують його гнучкість та міцність.

У цементно-бетонних і залізобетонних покриттях зазвичай розрізняють такі види тріщин: усадкові тріщини, пов'язані з осіданням основи залізобетонного елемента, викликані перевантаженням залізобетону в ранньому віці; тріщини, обумовлені хімічним розкладанням, і навіть обмеженою можливістю зміни обсягу при деформаціях, викликаних усадкою від висихання чи зміною температури. Нарешті, часто причиною утворення тріщин є напруги, що виникають при згинанні.

У процесі експлуатації покриття піддаються крім механічного навантаження, що передається через колесо автомобіля, також атмосферним та іншим впливам, тому вони повинні мати хімічну стійкість, добре чинити опір несприятливим впливам погодних умов, в першу чергу морозу. Ушкодження цементно-бетонних дорожніх плит під дією морозу виражаються зазвичай у лущенні їх поверхні або спучуванні ґрунтової основи.

Дуже часто деформації в цементно-бетонному дорожньому одязі, у тому числі і в одязі з попередньо напружених бетонних і залізобетонних плит виникають в результаті застосування некондиційних матеріалів, порушення в технології приготування та укладання бетонної суміші, недотримання правил догляду за свіжоукладеним бетоном. У разі застосування збірних покриттів низька морозостійкість бетону може пояснюватись недотриманням проектного режиму тепловологової обробки виробів. Особливе значення має водно-тепловий режим дорожньої основи та земляного полотна, оскільки залежно від нього змінюються результати механічного впливу транспорту на дорогу.

Слід зазначити, що навіть невеликі деформації порушують рівність покриття та призводять до зниження швидкості руху. Рух важких автомобілів з невеликими пошкодженнями призводить до ще більш інтенсивного його руйнування, тому при інтенсивному русі транспорту своєчасний ремонт цементно-бетонних покриттів набуває дуже важливого значення.

Основні види деформацій та руйнувань цементно-бетонних та залізобетонних покриттів та причини їх виникнення наведені в табл. 89.

Технологія робіт з ремонту цементно-бетонних покриттів, що проводиться в специфічних умовах міста, повинна базуватися на застосуванні методів ремонту, що скорочують терміни виконання робіт, в результаті використання матеріалів, що сприяють якнайшвидшому введенню ділянок, що ремонтуються, в експлуатацію, повної механізації основних трудомістких операцій із застосуванням маневрених, високопродуктивних. машин та механізмів.

Усі шви в цементно-бетонних покриттях мають бути заповнені мастикою. Шви, в яких матеріал, що заповнює, викришився або є зазори між вертикальними стінками бетонних плит і заповнюючим шов матеріалом, розчищають і знову заповнюють мастикою. Склади мастик, що використовуються при утриманні та ремонті цементно-бетонних покриттів, наведено у табл. 90.

Для приготування бітумних мастик застосовують лише зневоднений бітум. Мастику готують на заводах і постачають споживачеві в тарі з додатком паспорта, де вказують її фізико-хімічні властивості. Якщо відсутнє централізоване постачання, мастики готують на місцевих базах наступним чином: бітум зневоднений розігрівають до 150-170° С, після чого в нього вводять гумову крихту. Бітум з гумовою крихтою варять 2,5-3 години при постійному перемішуванні. Після об'єднання гумової крихти з бітумом поступово додають інші компоненти, мастика вариться знову протягом 30 хв при 150-170° З при постійному перемішуванні.

При ремонті шви ретельно очищають від старої мастики сталевими гачками або спеціальними пристроями та жорсткими щітками, а потім продують стисненим повітрям та просушують. За 2-3 години до заливки вертикальні стінки швів промазують бітумом БНД-90/130, БНД-60/90 або БНД-40/60, розрідженим бензином у пропорції 1:1, або рідким бітумом марки СГ-15/25 з витратою 0 3-0,5 л/м2. Підготовлені таким чином шви заповнюють гарячою мастикою, нагрітою до 160-170 ° С, на 3-5 мм нижче поверхні покриття. Мастику заливають заливником швів у два прийоми: спочатку заливають шов на 2/з його глибини, а потім верхню частину шва. Якщо після заливання необхідно негайно відкрити рух, шви присипають мінеральним порошком або наклеюють смугу рулонного паперу шириною 10-15 см.

Для розчищення та заливки швів у цементно-бетонних покриттях застосовують також машину, змонтовану на самохідному візку, попереду якого укріплені ніж-різець, призначений для виїмки зі швів старої мастики, та пристрій для заливки швів новою мастикою. Для продування розчищених швів машина має комплексну установку.

Для запобігання розвитку в плитах поверхневих волосяних тріщин місця їхньої появи покривають тонким захисним шаром. Для цього по сухому та очищеному від пилу та бруду покриттю розливають бітум марок СГ-70/130 та МГ-70/130 (0,7-0,8 л/м2). Потім розсипають дрібний щебінь розміром 5-10 мм у кількості 0,8-1 м3 на 100 м2 покриття або великий пісок обсягом 0,3-0,5 м3 на 100 м2 покриття і прикочують легкими котками.

Тріщини шириною від 1 до 5 мм заливають розрідженим бітумом марок СГ-130/200 та МГ-130/200, нагрітим до температури 80-100° С. Перед закладенням їх ретельно очищають і просушують. Тріщини шириною 5 мм і більше очищають від бруду, слабкі місця вирубують, уламки бетону видаляють і перед заповненням ретельно продують стисненим повітрям. Підготовлені таким чином тріщини промазують розрідженим бітумом і заповнюють мастикою: при ширині тріщин 10-25 мм - 1, 2 і 3, при ширині 5-10 мм - складами 4, 5 і 6.

Усі поверхневі та наскрізні тріщини бетонних покриттів необхідно закладати у можливо короткий термін після їх появи. Шви та тріщини рекомендується закладати навесні та восени в прохолодну погоду, а влітку – в ранковий час.

Для усунення невеликих пошкоджень цементно-бетонних покриттів можна використовувати асфальтобетонну суміш у гарячому або холодному стані, литий асфальтобетон, чорний щебінь або чорний кам'яний дріб'язок. Цементно-бетонні покриття із застосуванням асфальтобетонних сумішей ремонтують у суху та порівняно теплу пору року при температурі повітря не нижче 5° С. Якщо у швів та тріщин утворилися вертикальні зміщення країв плит, то вирівнюють покриття також асфальтобетонною сумішшю або чорним щебенем. Ремонтоване місце ретельно очищають від пилу і бруду, висушують і змащують тонким шаром розрідженого бітуму марки СГ-15/25, нагрітого до температури 60° С (витрата в'яжучого 0,3-5 л/м2), і закладають асфальтобетонною сумішшю або чорним.

Дрібні пошкодження у вигляді раковин, вибоїн та руйнувань ретельно очищають від уламків бетону, пилу та бруду та змащують тонким шаром розрідженого бітуму (витрата 0,3-0,5 л/м2). Потім укладають холодну або гарячу асфальтобетонну суміш або чорний щебінь і ущільнюють. При закладенні вибоїн глибиною до 5 см асфальтобетонну суміш укладають в один шар, при глибині понад 5 см - у два шари. При невеликих раковинах та вибоїнах гарячу суміш ущільнюють ручним або металевими віброкатками та нагрітими трамбовками масою 12-16 кг. При значній поверхні вибоїн гарячу асфальтобетонну суміш ущільнюють котками масою 5-6 т.

Асфальтобетонну суміш укладають з урахуванням коефіцієнта ущільнення, що дорівнює для гарячих сумішей 1,3-1,4, для холодних - 1,5-1,6. У відремонтованих місць має бути плавне сполучення з прилеглою поверхнею бетонного покриття. Слід зазначити, що ремонт цементно-бетонних покриттів із застосуванням асфальтобетонних та чорних щебеневих сумішей через погане зчеплення з цементним бетоном є недовговічним. Крім того, світлі цементно-бетонні покриття, відремонтовані чорними сумішами, мають непривабливий вигляд. З вказаних причин ремонт бетонних покриттів із застосуванням асфальтобетонних і чорних щебеневих сумішей може розглядатися тільки як тимчасовий захід.

Більш перспективним є ремонт цементно-бетонних покриттів із застосуванням бетонних сумішей. Покриття, відремонтоване бетонними сумішами, є міцнішим, а за кольором мало чим відрізняється від існуючого цементно-бетонного покриття. Бетонну суміш для ремонту покриттів рекомендується готувати того ж складу та з тих самих матеріалів (або близьких до них), які застосовувалися для приготування бетонної суміші раніше покладеного покриття. Для бетонної суміші використовують високоміцні портландцементи з додаванням у воду замішування до 2% хлористого кальцію. Для підвищення зручноукладальності бетонної суміші та морозостійкості бетону у воду рекомендується додавати повітрозтягуючі добавки: милонафт, сульфітно-дрожжеву бражку, абієтинову смолу та ін. Максимальна величина фракції великого заповнювача повинна бути не більше 10-20 мм при вирубках на глибині більше 40 мм при глибших вирубках.

При лущенні бетону руйнування, що захоплюють тільки верхній шар покриття, ремонтують на глибину руйнування, але не менше ніж на 7 см. При ремонті пошкоджені ділянки покриття окреслюють крейдою або фарбою прямими лініями. За нанесеним контуром старий бетон вирубують бетонорізальною пилкою та пневмоінструментом. Після очищення підготовлені місця витримують у зволоженому стані приблизно 24 години, тобто до повного водонасичення старого бетону. Поверхню вирубки змащують тонким шаром цементно-піщаного розчину.

Відразу після нанесення на стінки і дно вирубки цементного тіста укладають бетонну суміш вище рівня поверхні покриття з урахуванням опади при ущільненні. У невеликих дрібних та вузьких вирубках бетонну суміш ущільнюють вручну дерев'яними або металевими трамбуванням масою 12-16 кг, у глибоких та широких вирубках суміш ущільнюють поверхневими вібраторами. Остаточно поверхню ділянки, що ремонтується, обробляють жорсткими щітками і дерев'яними гладилками з гумовою стрічкою. Після ущільнення та обробки поверхні за свіжоукладеним бетоном встановлюють догляд: на поверхню покриття наносять плівкоутворювальні матеріали за технологією, що застосовується при догляді за свіжоукладеним бетоном при капітальному будівництві.

У зарубіжній практиці, зокрема в США, для ремонту цементно-бетонних покриттів у дослідному порядку був застосований волокнобетон, що є високоміцною цементно-бетонною сумішшю з волокнистим заповнювачем, в якості якого зазвичай використовують сталь, скло або пластик.

Порівняно із звичайним волокнистий цементобетон має низку переваг: за наявності в обсязі всього 1 % волокнистих речовин його міцність на розтяг та вигин підвищується на 100%; стійкість проти розтріскування зростає на 60%; опір динамічним навантаженням – вище у 9 разів; зносостійкість – вище на 30%; він може витримувати стискаючі навантаження і після досягнення межі міцності; його опір втоми, зрізу і кручення більше, а розтріскування, лущення і викрашування менше; опір стиску також трохи вище. Завдяки зазначеним фізико-механічним якостям волоконобетон можна укладати невеликими шарами та отримати економію матеріалів.

У процесі експлуатації цементно-бетонних та залізобетонних покриттів часто зустрічаються руйнування бетону вздовж температурних швів. Спосіб виправлення країв швів залежить від характеру та розмірів ушкодження. Невеликі пошкодження шириною до 5 см закладають мастикою після видалення пухких частинок бетону і очищення місця, що ремонтується. Глибокі пошкодження з краями швів, зруйнованими на ширину понад 5 см, закладають бетоном. Старий бетон видаляють по всій довжині ділянки на глибину не менше ніж 7 см з ухилом у бік нижньої частини вирубки. Арматуру, штирі та анкери по можливості зберігають.

Для утворення шва встановлюють дерев'яну прокладку зі рейкою, що знімається, що доходить до поверхні покриття. Прокладку встановлюють таким чином, щоб вона збіглася із напрямком існуючого шва. Якщо в нижній частині шва збереглася стара прокладка, її нарощують так, щоб між дошками не було зазорів і не могло утворитися бетонних перемичок. Старі штирі, анкери та арматурні прути виправляють або укладають нові. Площини дотику нового бетону зі старим обмазують цементно-піщаним розчином, після чого укладають та ущільнюють бетонну суміш. Верхню частину прокладки після затвердіння бетону видаляють і заповнюють шов мастикою.

Рух з покриття, відремонтованого із застосуванням цементної суміші, дозволяється відкривати через 15 днів. При заміні частин і цілих плит у покритті рух по новому бетону дозволяється через 20 днів,

Застосовуючи звичайні бетони, покриття ремонтують шарами товщиною не менше 7 см. При цьому внаслідок повільного набору міцності бетону, що знову укладається, доводиться закривати рух на ділянці дороги, що ремонтується, не менш ніж на 15-20 днів. Крім того, укладання товстих шарів нового бетону за старим бетонним покриттям, як правило, пов'язане з трудомістким процесом з вирубування старого бетону на значну глибину і великою витратою матеріалів. Тому останнім часом серйозну увагу приділяють розробці методів ремонту бетонних покриттів із застосуванням бетонних сумішей, що забезпечують надійне зчеплення тонкого шару бетону, що нарощується, з існуючим покриттям і прискорене твердіння бетону при забезпеченні його міцності і морозостійкості.

У Союздорні проведено дослідження з розробки способу ремонту цементно-бетонних покриттів із застосуванням швидкотвердіючих цементів (БТЦ) або портландцементів марок не нижче 600 з введенням добавок, що прискорюють твердіння бетону. Як показали дослідження, розроблений метод забезпечує надійне зчеплення шару, що нарощується зі старим бетоном, прискорене твердіння бетону і скорочення у зв'язку з цим терміну закриття руху на період ремонту з 15-20 до 1-3 діб. Для ремонту покриттів за цим методом застосовують матеріали, приблизна витрата яких наведена нижче.

Ремонт бетонних покриттів з наявністю на них ушкоджень у вигляді раковин, вибоїн, відколів кромок швів та кутів плит, країв плит у швів, лущення плит пов'язаний з нарощуванням нового шару поверх старого бетону. Ретельне очищення поверхні, що ремонтується, є однією з найважливіших операцій, від якої значною мірою залежить міцність зчеплення старого бетону з новим, а отже, і якість ремонту в цілому.

Забруднену поверхню, що ремонтується, плити очищають від пилу, бруду і масляних плям механічними сталевими щітками, потім розливають 28%-ний розчин соляної кислоти з розрахунку 0,5-0,6 кг/м2. Після припинення реакції ретельно промивають покриття струменем води під тиском з поливо-мийної машини до видалення залишків кислоти. Вільну воду видаляють стисненим повітрям від компресора з таким розрахунком, щоб поверхня плити, що ремонтується, була вологою, але не мокрою.

При особливо сильному забрудненні поверхні плити, що ремонтується, коли хімічним способом очистити покриття неможливо, його очищають механічним способом піскоструминним апаратом або яким-небудь іншим способом. За наявності неміцного бетону його видаляють пневмо- або електроінструментом на глибину до неушкодженого бетону, але не менш ніж на 2 см. Ремонтоване місце ретельно очищають від уламків бетону та пилу, а потім промивають струменем води під тиском. Потім на поверхню, що ремонтується, наносять цементний клей, приготовлений на місці в лопатевому розчинозмішувачі примусової дії. При підготовці клею цемент завантажують у розчинозмішувачі, доливають воду, кількість якої визначається розрахунком (залежно від прийнятого водоцементного фактора), і ретельно перемішують. Приготовлений цементний клей розподіляють рівномірним шаром по поверхні, що ремонтується в два прийоми жорсткими волосяними щітками або малярськими кистями. Товщина цементного клею має бути в межах 1-2 мм. Цементний клей при температурі більше 20° С повинен бути використаний протягом 15-20 хв після його приготування з тим, щоб він був нанесений на поверхню, що ремонтується до початку схоплювання.

Після зникнення водної плівки з поверхні цементного клею, приблизно через 10-15 хв після нанесення його на очищену поверхню покриття, що ремонтується, укладають цементнобетонну суміш з таким розрахунком, щоб після її ущільнення поверхня відремонтованого покриття знаходилася б в одному рівні з існуючим покриттям. При малих обсягах робіт бетонну суміш ущільнюють поверхневим вібратором, вібромайданчиком або віброрейкою. Остаточно бетон обробляють дерев'яною гладилкою з гумовою стрічкою. Для створення шорсткості поверхню відремонтованого покриття обробляють жорсткою волосяною або металевою щіткою перпендикулярно напрямку руху. Догляд за свіжоукладеним бетоном на відремонтованих ділянках роблять загальноприйнятими способами.

При застосуванні швидкотвердіючого цементу та забезпеченні догляду за відремонтованою ділянкою із застосуванням плівкоутворювальних матеріалів рух по відремонтованій ділянці відкривають через 1-2 діб. При застосуванні портландцементу марки не нижче 600 з добавкою, що прискорює твердіння цементу, а також при використанні цементів, що швидко твердіють, без плівкоутворюючих матеріалів, рух по відремонтованій ділянці відкривають після закінчення 3 діб.

Для нарощування зношених цементно-бетонних покриттів шарами 2-5 см застосовують безусадкову бетонну суміш. Ця суміш міцно зчіплюється з поверхнею покриття, забезпечує високу опірність стирання та підвищену морозостійкість. Безусадкова бетонна суміш складається з цементів двох видів - портландцементу марки 700 і портландцементу марки 400-600, що розширюється. На 100 частин за масою портландцементу марки 700 беруть 25-100 частин портландцементу, що розширюється.

Враховуючи, що в якості основного в'яжучого використовується цемент, що швидко твердне, приготування і доставку цементної суміші доцільно здійснювати пересувними автобетонозмішувачами.

Портландцемент М700 піддають додатковому помелу у присутності добавок триеталоламіну та сульфітно-дрожжевої бражки, яка підвищує опір бетону стирання та морозостійкість. Якщо портландцемент марки 700 був подрібнений без добавок, їх вводять в бетономішалку в процесі приготування бетонної суміші. Приблизна витрата матеріалів на 1 м3 бетонної суміші наступна:

На рис. 120 представлений графік наростання міцності безсадкової цементно-бетонної суміші, застосованої при ремонті покриттів на Ленінському проспекті Москви.

Укладання нового шару бетону повинне здійснюватися по ретельно підготовленій поверхні покриття. По поверхні покриття бетонну суміш розкладають з таким розрахунком, щоб після її ущільнення відремонтована поверхня була вищою за існуюче покриття на 1-2 см. Якщо ремонт покриття здійснюється картами, то бетонну суміш розрівнюють таким чином, щоб після ущільнення вона знаходилася в одному рівні з існуючим покриттям .

В останні роки розроблено спосіб ремонту цементно-бетонних покриттів із застосуванням колоїдного цементного клею, який готують на місці робіт у віброклеєзмішувачі-активізаторі. Клей складається з портландцементу марки 600 – 70% та піску – 30%; вода додається з розрахунку отримання водоцементного відношення, що дорівнює 0,3. Перемішування клею триває 5-7 хв.

Технологія ремонту полягає у нанесенні клею шаром 2-3 см жорсткими капроновими щітками на ретельно очищену поверхню покриття. Потім по клею укладають і рівномірно розподіляють шар високоміцного бетону. Для приготування 1 м3 бетонної суміші необхідно 420 кг портландцементу, 180 кг меленого піску кварцового, 1600 кг звичайного кварцового піску; 180 л води та 1,8 л сульфітно-дріжджової бражки.

Бетонну суміш ущільнюють вібромайданчиком за 2-3 проходи по одному сліду. Товщина шару бетону, що нарощується, може бути в межах 1,5-5 см. Свіжоукладену суміш засипають шаром вологого піску і витримують протягом доби, після чого відкривають рух.

Були розроблені також методи ремонту цементно-бетонних покриттів із застосуванням полімерних матеріалів та, зокрема, епоксидних смол. Ремонт бетонних покриттів із застосуванням епоксидних смол порівняно із звичайним методом ремонту забезпечує скорочення витрати кам'яних матеріалів у 10-15 разів; прискорення відкриття руху з 15 діб до 6-8 год; надійне зчеплення шару, що нарощується, зі старим бетоном; високі показники міцності нарощуваного шару і його хімічну стійкість.

Для ремонту цементно-бетонних покриттів можна рекомендувати епоксидний клей наступного складу:

В окремих випадках епоксидний клей може бути доданий портландцемент в кількості 15-25%. Епоксидну суміш залежно від характеру пошкоджень готують з епоксидного клею та мінеральної суміші у співвідношенні від 1:3 до 1:7. Гранулометричний склад мінерального матеріалу, який використовується для приготування епоксидної суміші, підбирають за принципом найбільшої густини. Зразковий склад мінеральної суміші: 65-70% кам'яної дрібниці розміром 1,25-5 мм та 30-35% чистого кварцового піску або кам'яної дрібниці розміром 0,5-1,25 мм. Для закладення раковин використовують суміш у співвідношенні 1:5 або 1:6. Для ремонту країв швів та місць, де утруднено ущільнення, застосовують найбільш жирну суміш у співвідношенні 1:3 або 1:4.

При ремонтних роботах епоксидний клей готують невеликими порціями 10-20 кг. Для приготування клею в епоксидну смолу вливають дибутилфталат і ретельно перемішують, після чого вводять поліетиленполіамін і ретельно знову перемішують до отримання однорідної суміші. Приготовлений епоксидний клей може бути використаний для приготування епоксидної суміші або для розливу по поверхні, що ремонтується з подальшим розсипом кам'яної дрібниці і ущільненням. Епоксидна суміш, щоб уникнути втрати життєздатності клею, повинна бути укладена в справу не пізніше ніж через 1 год після її приготування.

Очищення ділянок, що ремонтуються, проводять хімічним або механічним способом з особливою ретельністю. Раковини і дрібні вибоїни прогрунтовують епоксидним клеєм з розрахунку 0,5 кг/м2 за допомогою жорстких волосяних кистей, заповнюють сумішшю епоксидної складу 1:5, ущільнюють трамбуванням і загладжують кельмою в рівень з поверхнею покриття. Рух відкривають через 5-8 годин після закінчення ремонту.

Цементно-бетонні покриття, схильні до лущення, оберігають від подальшого руйнування захисно-вирівнюючим шаром товщиною 3-5 мм. Для влаштування захисно-вирівнюючого шару на очищену та суху поверхню покриття тонким рівним шаром розливають епоксидний клей. Норма витрати епоксидного клею в залежності від стану поверхні, що ремонтується, становить 1-1,5 кг/м2. По шару епоксидного клею розсипають чисту і суху кам'яну дрібницю твердих гірських порід крупністю 2,5-3,5 мм із розрахунку 5-5,5 кг на 1 кг епоксидного клею. Кам'яну дрібницю укочують котками масою 1-1,5 т за 2-3 проходи по одному сліду через 20-30 хв після розсипу. Рух відкривають через 5-7 годин після закінчення ущільнення.

Порівняно висока вартість епоксидних смол є перешкодою широкому впровадженню цього способу ремонту. Однак в окремих випадках, коли потрібний ремонт окремих плит на дорогах з інтенсивним рухом, який неможливо закрити на тривалий період, цей спосіб ремонту може бути найбільш доцільним.

При експлуатації жорстких покриттів внаслідок деформації земляного полотна можна спостерігати просідання окремих плит. Покриття можна виправити за умови, якщо воно не надто розтріскалося. Усунути просідання та вирівняти плити можна домкратами з одночасним піддувом піску, а також нагнітанням під плити пластичних матеріалів. При використанні домкратів плиту піднімають одночасно в кількох точках і через заздалегідь висвердлені отвори нагнітають пісок. Оскільки згодом опади ґрунту під плитою практично не бувають, плиту піднімають урівень з проїжджою частиною і отвори заповнюють бетоном.

При ремонті бетонних плит, що просів, розчином його нагнітають під просілу плиту, завдяки чому плита піднімається до початкового положення. Суміш, що використовується при цьому, може складатися з грунту і води і однієї або декількох добавок. Як добавки зазвичай використовують цемент. Розчин, введений під плиту, твердне, і здатність основи, що несе, відновлюється.

Доцільно заповнювати порожнечі під плитами піском, обробленим органічними в'язкими. Під впливом навантажень, що діють на плиту, оброблений пісок склеюється, утворює щільну масу і не видавлюється з-під плит. Однак пісок, оброблений бітумом, має тенденцію до передчасного спостереження та утворення комів, що ускладнюють його нагнітання.

У зарубіжній практиці для заповнення порожнин під бетонними плитами застосовують суміш піску з в'язким, що складається з бітумінозного порошку і розчинника, який повинен бути адсорбований на поверхні будь-якого твердого матеріалу. Суміш піску, органічного матеріалу та твердого адсорбенту з розчинником не злежується. Надалі розчинник, що знаходиться в порах адсорбенту, починає взаємодіяти з бітумінозним порошком і утворює в'яжучий матеріал, що склеює піщану масу. Приблизний склад суміші: 100 ч. по масі сухого піску фракцій 0-4 мм, 10 ч. трепелу, дьогтьове масло з температурою кипіння від 250 до 400° С у кількості однієї третьої від маси трепелу і 2 ч. порошкоподібного кам'яновугільного піску з температурою 90 °. Суміш перемішують у змішувачі примусової дії та нагнітають у порожнечі під плитами стисненим повітрям.

У практиці експлуатації цементно-бетонних покриттів спостерігаються випадки, коли дорожній одяг не задовольняє за міцністю вимоги, що виникають під час руху транспортних засобів підвищеної вантажопідйомності. У цьому випадку посилюють існуюче покриття нарощуванням бетонного шару. Укладання нового шару бетону можливе як безпосередньо на існуюче покриття, так і на розділовий прошарок зі стабілізованих матеріалів.

Товщину шару посилення можна визначити за формулою

![]()

де h - Товщина шару посилення, см; і k - коефіцієнти, які приймаються при зрощуванні шарів; k1 = 1,05; k=1; при укладанні верхнього шару на розподільчому прошарку k1=1,2; k=1; hм - товщина монолітного бетонного покриття з матеріалу верхнього шару, розрахованого на нове навантаження, см; Е1 та Е - модулі пружності бетону існуючого покриття та шару посилення, кгс/см2 (Па); h1 - товщина існуючого покриття, див.

При посиленні цементно-бетонних покриттів у шарі, що нарощується, необхідно передбачити штирьові з'єднання в місцях наскрізних температурних швів. Усі роботи з посилення покриттів виконують комплектом бетоноукладальних та оздоблювальних машин за технологією, що застосовується при будівництві покриттів.

Ремонт тротуарних покриттів з цементно-бетонних і залізобетонних плит полягає в закладенні пошкоджених швів, усуненні просадок окремих плит і заміні зносу або пошкоджених плит. Відновлення швів між плитами полягає в їх очищенні від пилу та бруду, а також старого заповнювача та заповненні новими матеріалами (піском чи цементним розчином). Просілі плити піднімають і зрушують убік, а місця просідання засипають піском і ретельно ущільнюють. По ущільненій поверхні укладають плити, осаджуючи їх дерев'яними тромбуванням (дрібні плити) або вібраторами, а потім закладають шви між плитами.

Роботи з капітального ремонту покриттів доріг та тротуарів із збірних плит, коли необхідно замінити плити на великих ділянках, здійснюють після розбирання старого покриття за тією ж технологією, що ведуть при новому будівництві.

Для влаштування покриттів підлог найчастіше використовується бетон. Матеріал забезпечує високу міцність конструкції, стійкість до агресивних умов експлуатації. Технології будівництва підлогових конструкцій чудово вивчені, не викликають надмірних витрат і характеризуються широкою сферою застосування.

Бетонні шари, що підстилають, влаштовуються там, де в процесі експлуатації можлива дія масел, розчинів, розчинників, різних агресивних рідин. В інших випадках можна обійтися пристроєм нежорстких піщано-щебеневих, шлакових, асфальтобетонних, глинобетонних подушок.