Виготовлення верстата для кування своїми руками. Креслення та схеми верстатів холодного кування. Особливості процесу холодного кування. Хвиля та зигзаг. Різновиди та призначення верстатів для кування

Оснащення «Слимак» для холодного кування — обов'язковий ручний інструмент будь-якого майстра, який займається виготовленням кованих виробів без нагріву металу. «Слимак» призначений для згинання металевого прутка при холодному куванні металу. Зробити «Слимак» для холодного кування своїми руками не так вже й складно.

За допомогою саморобних верстатів для холодного кування можна виготовити безліч ажурних виробів із металу. Ковані огорожі, огорожі, ворота, хвіртки, перила, лави вражають цікавими контурами, округлими плавними лініями. Саме вигнуті форми кованих виробів виготовляються за допомогою «равлика» — верстата для холодного кування металу.

Виготовлення оснастки «равлика» проходить у кілька етапів.

У наступному ролику можна подивитися, як умілець своїми руками зробив саморобний «равлик», а також, як і які заготовки можна виготовити на такому устаткуванні для холодного кування.

У цьому відео представлений ще один цікавий вид саморобного «равлика», на якому зручно згинати поковки в завитки та волюти. За словами майстра, «на цьому верстаті все робиться зручніше та легше».

Наступний відеоролик містить креслення та опис пристрою «равлика» та необхідні матеріали для виготовлення станини та лекала для виробництва кованих завитків.

Шаблон равлик для холодного кування — — лот сервіс

Верстати для холодного кування

Саморобне обладнання для холодного кування - Металевий форум - Сторінка 30

верстат своїми руками для холодного кування дивитися безкоштовно саморобні верстати для холодного кування відео верстати для холодного кування

Ручний верстат для холодного кування металу «Глобус9 ГС-О1 купити — Гнучкі верстати — МОЛОТ

Саморобні верстати для холодного кування металу своїми руками

cintreuse volute - STEP / IGES - 3D CAD model - GrabCAD

диверт: саморобний гідропрес для кування відео

Вирва продажів - відмінний інструмент для аналізу ситуації у відділі продажів. — 11 September 2015 — Blog — Stommounnikolja

Як зробити ручний інструмент для холодного кування своїми руками нижній новгород Інструкції та поради для всіх

Саморобний верстат для холодного кування своїми руками креслення

Як Зробити Верстат Для Ручної Холодної Кування

Рейки своїми руками фото

Розкажемо, що таке верстат для холодного кування та як його виготовити.

Кування ножа своїми руками.

Саморобний інструмент для кування відео - Саморобні снасті для риболовлі на протязі.

Верстат для холодного кування своїми руками: креслення пристроїв

Саморобний інструмент для кування відео - Саморобні форми для свічок.

Саморобні пристрої для заточування ножів - Відповідь-Питання

Популярне:

- Як зробити стіл та стільці для барбі

- Одяг для дівчаток 1 рік викрійки

- Вироби ялинки до нового року 2015 з паперу

- Пошити сукню з гіпюру для дівчинки

- Підбивний брусок для укладання ламінату

- Установка сигналізації Cenmax з автозапуском відео

Як зробити саморобний верстат для холодного кування своїми руками?

Ковані металеві вироби в будь-якому інтер'єрі надають колориту і виглядають дуже естетично. Але далеко не кожен власник будинку чи дачі хоче мати типові рішення, які пропонує ринок. До того ж коштують ковані декоративні елементи дуже дорого.

Саморобний верстат для холодного кування

Гаряча ковка вимагає серйозних навичок, обладнання та робочого простору. Ідеальним рішенням для втілення своїх дизайнерських фантазій є пристрої для холодного кування. Купувати такі верстати по кишені не кожному, а ось зробити пристрій самостійно не так вже й складно.

1 Плюси холодного кування

При обробці металу даним способом не потрібно його нагрівання. Отже, не потрібні печі, витримка температур, навички роботи з розпеченим металом, спеціальні робочі площі тощо. До того ж, відсутня небезпека отримання серйозних опіків.

Пристосування для холодного кування передбачають вигинання та пресування металу.Верстати для виконання цих процесів можуть бути електричними (потрібно електродвигун і редуктор), так і ручними. Вони прості у виготовленні своїми руками, в обслуговуванні. Конструкція самих агрегатів абсолютно елементарна, але варто знати, що сам процес ручного кування вимагає чималих сил від робітника.

На відміну від декоративних елементів, отриманих в результаті обробки розпеченого металу, продукт холодного кування, у разі потреби, завжди можна переробити. Він розгинається так само легко, як і згинається.

Для надання вигнутої форми металу на верстаті не потрібне створення високої температрури

Метод створення декоративних елементів із металу без нагрівання дуже зручний, коли потрібно зробити багато однакових елементів. В цьому випадку виготовляється саморобний верстат під конкретний елемент з конкретними розмірами та виконуються шаблонні дії.

Гнучковий верстат значно економить час, сили та фінансові витрати на обладнання приміщення та саме виконання робіт з обробки металу.

1.1 Призначення пристрою

Верстат для холодного кування дозволяє виконати абсолютно всі роботи, котрі виконує коваль з обробки гарячого металу.Ручні пристрої чудово впораються з виробництвом таких декоративних елементів як:

- віконні ґрати;

- елементи для поручнів драбин, лавок, стільців;

- ніжки, бильця та інші елементи домашніх меблів;

- елементи різних огорож, воріт, хвірток;

- підставки під квіти, камінні грати, полички та багато іншого.

У процесі холодного кування застосовуються виключно м'які метали, такі як алюміній, дюралюміній, сталь, мідь, латунь, магнієві та нікелеві сплави.

Приклади виробів виконаних за допомогою методу холодного кування металу

1.2 Різновиди агрегатів

Для створення декоративного кованого інтер'єру із металу знадобляться деталі кількох типів. У тому числі спіралеподібні прути, дуги, спіралі, різні елементи з листового металу.

Універсальний верстат для холодного кування своїми руками зробити практично неможливо, тому для створення кожного елемента доведеться робити окремий пристрій.До таких пристроїв відносять такі агрегати:

- Гнутик. Гнучкий верстат дозволяє виготовляти металеві дуги, вигнуті під певним кутом.

- Равлик. Такий пристрій призначений для загину арматурних та профільних лозин у спіралі.

- Твістер. Інструмент для згинання прута у спіралеподібний уздовж осі.

- Хвиля. Пристрій, призначений для загину арматурного або профільного лозини в хвильовий елемент.

- Кільце. Гнучкий верстат для виготовлення кілець та овалів.

- Прес. Пристрій призначений для розплющування металевих виробів.

- Молот та ковадло. Дуже корисні універсальні інструменти, що дозволяють виправити недоробки.

Усі агрегати, призначені до виконання зазначених вище завдань, може бути як ручними, і електричними.

Слимаки для вигину металевих лозин по спіралі

Для роботи останніх знадобиться електродвигун та редуктор. Електричні верстати, маючи двигун і редуктор, виконують роботи набагато швидше та полегшують долю самого працівника.

до меню

2 Як зробити верстат для холодного кування в домашніх умовах?

Зробити верстат будь-якого із зазначених вище типів своїми руками в домашніх умовах дуже просто. Для цього не знадобляться якісь хитрі інструменти чи дорогі механізми та матеріали. Все, що потрібне для такого пристрою, знайдеться практично в будь-якому гаражі.

до меню

2.1 Матеріали та інструменти

Незалежно від того, який саме пристрій ви плануєте зробити, вам знадобляться такі матеріали:

- листовий метал завтовшки 4-5 мм;

- арматурні прути, профільні прути або профільна труба;

- стійка станина;

- якщо збираємося робити не ручний, а електричний згинальний верстат, знадобиться низькообертовий двигун і редуктор.

Саморобний верстат для холодного кування

Для організації процесу виготовлення агрегату для холодного кування, потрібно запастися наступними інструментами:

- «болгарка» для різання металевих елементів (у разі її відсутності використовуємо пилку по металу);

- зварювальний апарат;

- наждачний камінь та наждачний папір;

- лещата і плоскогубці;

- папір, олівець, маркер;

- рулетка чи сантиметр.

2.2 Ручний верстат «равлик»

Спіралеподібні елементи використовують у створенні «кутого» інтер'єру найчастіше. Тому почнемо розгляд виробничого процесу зі верстата «равлик».

Саморобний електричний агрегат вимагатиме, крім звичайного набору деталей, використовувати двигун та редуктор. Редуктор застосовують зниження оборотів двигуна. Але про це ми поговоримо згодом. Поки що розглянемо покроково, як зробити ручний пристрій.

Зазначимо також, що один верстат може робити спіралі різного діаметра, але для цього знадобиться знімний равлик. Досягти цього можна двома варіантами: цілісні металеві знімні кола з привареним равликом, або одне коло зі знімними частинами спіралі.

- Для початку нам знадобиться аркуш паперу та олівець. Рисуємо на аркуші потрібний нам равлик, витримуючи всі реальні розміри. Потрібно враховувати, що товщина ліній на схемі повинна відповідати товщині металу, який береться для виготовлення спіралі(в ідеалі – 4-5 мм), а відстань між витками має дорівнювати 12-13 мм (для холодного кування використовуються прути до 10 мм, які повинні вільно лягати в паз).

- З листового металу, товщиною від 4 до 10 мм, вирізаємо коло, діаметром 70 см. Якщо ви плануєте робити тільки маленькі спіралі, коло можна вирізати меншого діаметру. Якщо елементи будуть більшими, вирізайте коло більше, ніж 70 мм. Якщо круги будуть знімними, намагайтеся не брати дуже товстий метал (4-5 мм цілком достатньо), оскільки міняти круги буде дуже складно.

- У ручному варіанті коло має бути закріплене на станині стаціонарно, оскільки огинати металом спіраль за допомогою важеля набагато легше, ніж обертати коло. Перш ніж приварити коло, до станини потрібно приварити металевий прут діаметром 20-30 мм і надіти на нього підшипник (все це можна знайти у старих автомобільних запчастинах).

- Робимо станину. Вона може бути виготовлена з будь-якого матеріалу. Головні вимоги: 1) станина має бути міцною та міцно закріпленою на підлозі (найкращий варіант – забетонувати ніжки). 2) основа має по діаметру виступати межі робочого кола.

- Повертаємось до обробки робочого кола. Нам потрібно прикріпити до нього елементи равлика.

Саморобний ручний верстат Равлик для холодного кування

Саморобний апарат для холодного кування готовий. Можна закладати прут, фіксувати, упиратися в нього загинальним бочком і обходити навколо до отримання потрібного виробу.

до меню

2.3 Верстат для холодного кування своїми руками 3 в 1 (відео)

2.4 Електричний аналог

Відмінність лише тому, що двигун через понижувальний редуктор повинен обертати робоче коло. Загинальна ж барило приварюється безпосередньо до кола не торкаючись редуктора. В іншому принцип виготовлення агрегату абсолютно ідентичний і редуктор із електродвигуном лише доповнюють його.

Верстат для холодного кування своїми руками не тільки заощадить ваші кошти, але й дасть змогу заробити

Металеві завитки, виготовлені методом холодного кування, використовуються для прикрашання елементів екстер'єру.

Вироби користуються популярністю у власників заміських котеджів та комунальних служб, які займаються архітектурним облаштуванням місць загального користування.

Також можна застосовувати ці елементи для виготовлення окремих пристроїв – мангалів. вуличних меблів, і навіть посуду.

Такий декор, а особливо готові вироби дуже дорого коштує. Навіть стандартні комплекти, які поставлені на потік і продаються в магазинах, мають непідйомну ціну. Що вже говорити про вироби, виготовлені на індивідуальне замовлення.

Тому багато домашніх майстрів намагаються створити подібні творіння самостійно. Тим більше, що «холодне кування своїми руками» не передбачає класичної ковальської технології. Обробка матеріалу заготовки проводиться без використання нагріву та роботи ковальським молотом. Отже, її можна виконати в домашніх умовах.

Однак для подібної роботи потрібен спеціальний інструмент - гнутий для холодного кування. Обладнання пропонується в магазинах, або виготовляється в майстернях на замовлення. Набір для універсальної обробки металу є цілим комплексом різних пристосувань.

По-перше, це справді унікальний інструмент, що дозволяє створювати високохудожні вироби, без молота, ковальського горна та ковадла.

По-друге, з простого металу такі пристрої не роблять, інакше верстат вийде з ладу при першому ж навантаженні. Отже, якісна та міцна сталь збільшує ціну.

Розглянемо різні саморобні пристрої для холодного кування

Почнемо з принципу роботи інструменту:

Заготівля (металеве коло, квадрат або смуга) встановлюється в верстат між напрямними. За допомогою ручного важеля, або редукторного електричного приводу, відбувається зміна геометричної форми.

Існує кілька стандартних пристроїв, що являють собою шаблони для холодного кування.

Це вдосконалений аналог трубогиб. З його допомогою заготівля згинається під запрограмованим кутом. Він може бути як поодиноким, так і формувати геометричні фігури. Декоративний елемент буває плоским чи об'ємним, і це робить один інструмент. За допомогою гнучка можна виконувати дугу із прямої заготовки.

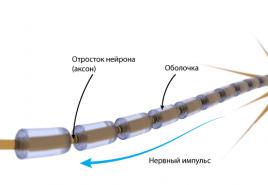

За його допомогою заготовка закручується гвинтом. Працює за принципом шпинделя токарного верстата чи патрона для дриля. Частина заготовки міцно затискається у нерухомих лещатах, а інша закручується за допомогою коміра або електроприводу.

Особливість конструкції – нерухомі лещата повинні мати можливість поздовжнього переміщення.

Деталь при скручуванні зменшується по довжині і може вискочити з кріплення.

Якщо замість одного лозини вставити в верстат пучок дроту - можна отримати об'ємну сталеву фігуру, так званий кошик. Її виготовлення вимагає особливої вправності.

Найпопулярніший пристрій - равлик.

Найпоширеніший шаблон для холодної обробки металу. З його допомогою створюються завитки будь-якої форми та з різною кількістю оборотів. Його конструкція проста і складна одночасно. Недостатньо просто створити шаблон потрібної форми.

Потрібно мати можливість витягнути його з готового елемента після закінчення робіт. Тому вставки для формування завитка повинні складатися з кількох елементів.

Ще один різновид холодного кування – роликова хвиля.

Заготівля, оброблена цим верстатом, набуває форми хвилі з однаковими синусоїдами. Правильно налаштованим хвилегибом можна створювати гнуті прутки будь-якої довжини, оскільки проти хвилі не заважають один одному при обробці.

Не менш популярний пристрій для холодного кування — навивка кілець.

Фактично це барабан певного діаметра, що намотує на себе заготівлю, яка впирається в собачку.

В результаті виходить справжня пружина, яка потім розрубується на кільця. Витки обтискаються до плоского стану і виходять замкнуті обручі.

Саму матрицю виготовити нескладно, головне мати високолеговану сталь. Проблема полягає в тому, щоб створити необхідний тиск на заготівлю. Можна створити конструкцію з урахуванням потужного домкрата.

За допомогою такого преса виходить ефект справжнього гарячого кування.

Рідко використовується - Глобус.

Пристрій для створення дуги фіксованого розміру з одночасною обробкою кінців заготовки. Необхідний при масовому виробництві однотипних деталей. Для виготовлення одиночної дуги можна обійтися "гнутиком".

Крім того, існують додаткові пристосування для клепки, обтиску скоб, так званої прес-карбування, та інших супутніх завдань.

Будь-яке з подібних пристроїв можна виготовити в домашній майстерні

Однак краще отримати доступ до «важчих» верстатів, наприклад – в інструментальному цеху будь-якого заводу.

Для виготовлення знадобляться:

- Болгарка для обробки відносно тонкого металу;

- Кисневий (а краще плазмовий) різак, для розкрою заготовок товщиною понад 15 мм;

- Токарний верстат для виготовлення роликів, шківів;

- Фрезерний верстат металу для створення шаблонів нелінійної форми;

- Свердлильний верстат;

- Потужний наждак (точило);

- Шліфувальна машинка;

- Сталь із високим вмістом вуглецю (для виготовлення невеликих шаблонів підійдуть старі токарні різці або деталі від поршневої групи автомобіля);

- Болти та шпильки для виготовлення осей. Клас міцності не нижчий за &.3;

- Електромотор із редуктором (якщо ви хочете використовувати електропривод);

- Сталеві загартовані штанги для ручних комірів;

- Газовий пальник, для нагрівання шаблонів перед гартуванням.

Важливо! Після надання остаточної форми деталям верстата для холодного кування та проведення геометричних випробувань – їх бажано повторно загартувати. У процесі обробки метал може відпустити.

Перед початком робіт обов'язково виготовте креслення. Ви повинні поставити собі чітке завдання – робити універсальний інструмент або шаблон під конкретний виріб. Шаблон фіксованої форми виготовити легше, до того ж його експлуатаційні властивості (точність, міцність конструкції) будуть вищими.

Але якщо ви придумаєте нову форму для прикраси металевої конструкції - доведеться бажати новий верстат. Тому пристосування (наприклад, равлик для холодного кування своїми руками) робляться розбірними. Силовий механізм залишається незмінним, а шаблони змінюються для різних форм готового елемента.

Схема верстата зі змінними шаблонами зображена на ілюстрації:

На стільниці просвердлені отвори для закріплення різних шаблонів для спірального закручування заготовок. Важель з направляючим роликом стаціонарно закріплений на верстаті, і виконує свою роботу незалежно від форми та розміру витків равлика.

На боковині станини розміщені осі для «гнутика». За допомогою змінних роликів можна отримувати різні радіуси виробу. Причому це ж пристосування застосовується як роликовий хвилегиб.

При створенні власного інструменту для холодного кування доводиться йти на компроміс, щоб знизити собівартість пристрою, не зменшуючи функціональності.

Як приклад розглянемо креслення равлика, зробленого своїми руками

Малюнок 1:

Провідний леміш равлика (1) має постійний розмір і закріплений на втулці з важелями коміра (3). Конструкція надівається на вісь (2). Заготівля фіксується собачкою (4)

Малюнок 2:

На провідний лемеш (1) кріпляться додаткові за допомогою шпильок (6). Їх розмір та кількість залежать від форми заготівлі. Вся конструкція кріпиться на майданчику (2), який одночасно є станиною.

Важіль (4) за допомогою притискного валика (3) обертає равлик навколо заготовки, надаючи їй потрібної форми. Стіл кріпиться на міцній основі (5), яку бажано прикрутити болтами до підлоги. Валик може регулюватися за допомогою гвинта (7).

В результаті одержуємо абсолютно універсальну конструкцію. Коміром накручуємо заготівлю на леміш, який може змінювати форму за бажанням майстра. А за допомогою важеля із роликом регулюємо радіус закручування завитка. Кількість витків регулюється обертами коміра.

Малюнок 3:

Для отримання готового виробу просто робимо оборот у зворотний бік, і рухливі лемеша виходять із завитка.

Приклади обробки заготовок за допомогою такого «равлика» малюнку 4.

Верстат для холодного кування своїми руками.

Ручний варіант верстата для холодного кування.

Якщо вам хочеться уникнути ручної праці, то зробіть саморобний електричний верстат для холодного кування як показано в цьому відео.

Холодне кування своїми руками — хобі, яке не лежить у вас у будинку на полиці, а прикрашає ваш будинок.

Верстат для холодного кування своїми руками: креслення та відео

Щоб провести ці заходи, не потрібно повідомляти металу якусь температуру. Але певна термообробка таки має відбуватися між етапами робіт.

Щоб провести ці заходи, не потрібно повідомляти металу якусь температуру. Але певна термообробка таки має відбуватися між етапами робіт.

Необов'язково мати у своєму розпорядженні повноцінні верстати для художнього кування, часто любителі виготовляють інструменти своїми руками. За допомогою саморобного обладнання можна надавати заготовкам всілякі химерні форми. Потрібно тільки набути певних навичок роботи. Тому готуйтеся до того, що для того, щоб зігнути потрібну фігуру, будуть потрібні креслення та чималі зусилля. Виконання робіт можливе лише з використанням сировини необхідної товщини.

Вироби, які виходять за допомогою саморобного верстата для холодного кування, набагато міцніші за ті, що виконуються або відливаються за допомогою штампування. Так відбувається за рахунок того, що металеві прути, які проходять через оснастку, пресуються разом із наданням їм необхідної форми. При цьому способі кування потрібно не допускати помилок. тому що вони практично не виправляються. З набуттям навичок ви зможете створювати своїми руками привабливі та чудові вироби.

За допомогою саморобного верстата для холодного кування можна виготовляти такі вироби, як:

- елементи на кшталт балконних козирків, поручнів для сходів;

- грати на вікна;

- огорожі та огорожі;

- меблі для дому – столи, стільці, ліжка;

- елементи, які використовуються в дизайні будинку: решетування камінів, триноги для квітів.

Під час гарячого кування майстру необхідне не лише окреме приміщення, а й обладнання для ковальства, а також спеціальні умови. При холодному способі немає необхідності попередньо розігрівати заготівлю, а процес виходить набагато економічніше.

Під час гарячого кування майстру необхідне не лише окреме приміщення, а й обладнання для ковальства, а також спеціальні умови. При холодному способі немає необхідності попередньо розігрівати заготівлю, а процес виходить набагато економічніше.

При обробці великої партії однотипних виробів своїми руками можна зробити за допомогою трафаретів і креслення. Так вдається значно зменшити трудовитрати та скоротити час виготовлення. Іноді деталі необхідно нагріти, прогрівання роблять на ділянках стиків, щоб не було кривизни. Новачкам рекомендується перед виконанням робіт ретельно продумати план виготовлення. Незайвим буде відео урок і виконати креслення майбутнього виробу.

Інструменти та обладнання

Ручний верстат для виконання холодного кування включає ряд елементів. Необхідні пристрої, які знадобляться для роботи:

Багато назв здаються забавними, але це досить зручні для саморобного використання пристосування.

Багато назв здаються забавними, але це досить зручні для саморобного використання пристосування.

Головним інструментом для роботи буде гнутий, який використовується для зміни форми металу. Його функція – вигин деталі під необхідним кутом або вигин дуг з різним радіусом.

Равлик використовується, як правило, для звивання в спіралі сталевих прутів. Це оснащення для згинання прутків, смуг, трубок, квадратів та профілів до форми спіралі, виробів з різними формами та радіусом. Під час використання цього інструменту можна не обмежувати в радіусі створювану спіральі зробити ту величину, яка потрібна.

Інструмент "ліхтарик" необхідний для згинання металевих деталей. За допомогою нього обробляють металеві прутки, переріз яких менше 30 мм або квадратні профілі перетином менше 16 мм.

За допомогою такого пристрою як хвиля роблять хвилеподібно вигнуті елементи. Застосовують його та для обробки труб. які мають шестигранний або круглий переріз.

Твістер схожий на ліхтарик. За допомогою цих двох інструментів можна викручувати лозини навколо осі.

За допомогою глобусу можна виконати велику дугу з профільного прутазавтовшки до 12 мм. Причому кінці заготівлі також плавно згинаються.

Цей інструмент для холодного кування абсолютно не складний, тому найчастіше можна побачити і саморобний. Заводському він майже ні в чому не поступається.

Верстати для кування

Найчастіше при роботі, зробити верстати для холодного кування своїми руками видається набагато доцільнішим. Так як не кожен елемент можна повноцінно обробити лише за допомогою ручного обладнання для кування. Та й ціна цього обладнання досить велика. навіть коли йдеться про найпростіший верстат равлика.

Найчастіше при роботі, зробити верстати для холодного кування своїми руками видається набагато доцільнішим. Так як не кожен елемент можна повноцінно обробити лише за допомогою ручного обладнання для кування. Та й ціна цього обладнання досить велика. навіть коли йдеться про найпростіший верстат равлика.

Якщо домашній умілець зробить якийсь виріб на самостійно виготовленому кондукторі, то річ буде унікальною, хоча за деякими параметрами і поступатиметься тій, яка зроблена в заводських умовах. Якщо планується робити велику кількість деталей за допомогою холодного кування, то найкраще зробити кондуктор із електромотором. Так ви полегшите собі робочий процес.

Корисним буде передбачити виготовлення на верстаті основних видів робіт – витяжки, згинання та закручування. Ці пристрої можна об'єднати під час створення кондуктора своїми руками.

Під час витяжки виробу надається певна форма. Для чого її потрібно пропустити через валики чи прес, причому переріз вихідної сировини зменшиться.

Процес згинання полягає в тому, що деталь гнутий під необхідним кутом. Виконати цю операцію можна за допомогою шаблонів. Вони робляться таким чином: готується креслення виробу, по якому робиться шаблон. На сталеву пластину приваріть завитушку, після цього лист кріпиться на верстаті в тримачі. Закінчення заготовки встановлюють у проріз, другий кінець фіксується. За допомогою важеля відбувається вплив на один кінець виробу, який потрібно протягнути по всіх вигинах пластини, що використовується як шаблон.

Роблячи шаблон, зварювальний шов потрібно проводити із зовнішнього боку, інакше він заважатиме при подальшій експлуатації виробу.

Часто майстри самі збирають прості пристрої, за допомогою яких можна виготовляти оригінальні вироби. Тут все залежить від досвіду майстра. Розглянемо одну з таких саморобних моделей, щоб зрозуміти принцип.

Верстат «Слимак» для кування своїми руками

За допомогою цього верстата домашні майстри виконують всілякі кільця та спіралі, завитки, хвилі. Щоб зробити цього роду верстат, потрібно діяти згідно креслень та технології. яка включає ряд етапів.

За допомогою цього верстата домашні майстри виконують всілякі кільця та спіралі, завитки, хвилі. Щоб зробити цього роду верстат, потрібно діяти згідно креслень та технології. яка включає ряд етапів.

Перш ніж робити будь-які пристрої, ручні інструменти або верстати для художнього кування, потрібно виконання графічних зображень, шаблонів, ескізів, креслень майбутнього пристрою.

Щоб більш точно вийшла розмітка, краще користуватися міліметровим папером. Намалюйте на ній спіраль, у якої поступово збільшується радіус витків. Між витками потрібно дотримуватися однакового кроку. Потрібно сказати, що цієї умови необхідно дотримуватися лише у випадках, якщо потрібна симетричність візерунків, як правило, роблять не більше 4 шт.

Також враховуйте і те, які будуть заготівлі, з якими потрібно працювати. Дистанцію між витками потрібно зробити так, щоб вона трохи перевищувала діаметр металевих прутів, інакше складно діставатиме з верстата готовий виріб.

Для робочої поверхні буде потрібно листове залізо. Товщина у чотири міліметри цілком вистачить. Визначення розмірів відбувається виходячи з габаритів необхідних деталей. Щоб зробити форму, потрібно листовий метал у вигляді смуг товщиною три міліметри. Із цим матеріалом можна працювати за допомогою ручних інструментів. Його просто вигинають за шаблоном у спіраль за допомогою плоскогубців.

Для робочої поверхні буде потрібно листове залізо. Товщина у чотири міліметри цілком вистачить. Визначення розмірів відбувається виходячи з габаритів необхідних деталей. Щоб зробити форму, потрібно листовий метал у вигляді смуг товщиною три міліметри. Із цим матеріалом можна працювати за допомогою ручних інструментів. Його просто вигинають за шаблоном у спіраль за допомогою плоскогубців.

Щоб створити повноцінний процес роботи, необхідно зробити надійну фіксацію одного кінця виробу. Тут знадобиться шматок прута, який дорівнює ширині смуг. Для фіксації робочого майданчика буде потрібно верстат. Часто в ролі стійки використовують шмат товстостінної труби. Головне – забезпечити максимальну фіксацію. так як при холодному куванні зусилля додаються досить великі.

Складання верстата

Щоб зробити будь-який верстат для холодного кування, існує безліч варіантів. Можна його виготовити розбірним, монолітним чи суцільним. При монолітній конструкції пристрій повністю або частини «Равлики» приварюються до майданчика.

Щоб зробити будь-який верстат для холодного кування, існує безліч варіантів. Можна його виготовити розбірним, монолітним чи суцільним. При монолітній конструкції пристрій повністю або частини «Равлики» приварюються до майданчика.

По довжині конструкції можна приварити невеликі шматочки прутківз відстанню 5-6 см, в робочому майданчику для них потрібно зробити спеціальні отвори. Не забувайте ретельно кріпити кінці виробів, які вигинатимете.

Холодна ковка є особливо популярною серед початківців у ковальській справі. Для виготовлення виробів цим способом не потрібно ні добре обладнаної майстерні (можна обійтися гаражем або сараєм), ні володіння великим досвідом, не потрібні особливі знання щодо поведінки металів. Що стосується пристроїв, то всі необхідні верстати та інструменти можна виготовляти своїми рукамив домашніх умовах.

Головна » Інструменти » Саморобні пристрої та верстати для холодного кування

Саморобні пристрої та верстати для холодного кування

Один із способів прикраси ділянок – використовувати ковані вироби. Дуже декоративно виглядають паркани, лавки, альтанки, перила для сходів та інші подібні споруди. Причому в більшості випадків дані вироби не є куванням у її традиційному розумінні. Найчастіше це зроблено не в кузні і не за допомогою молотка і ковадла, а за допомогою деяких пристроїв, які дозволяють створювати з металевих смуг і квадратних прутків різні візерунки та вироби. Для виготовлення подібних виробів знадобляться верстати для холодного кування. Частина з них можна зробити своїми руками іншу простіше купити.

Огорожі, перила для сходів і балконів - теж можна зробити своїми руками Козирок над ганком методом холодного кування Поруччя для ганку - прикраса, а не виключно утилітарний пристрій Можна зробити альтанку і ковані меблі Ворота виглядають чарівно

Які взагалі пристрої використовуються

Для холодного кування характерні різні завитки, вигини, кручені прутки і т.п. Майже під кожен вид роблять на окремому пристрої — певному верстаті. Привід у них може бути ручний, а може електричний. Для невеликих обсягів «для себе» застосовують ручні верстати для холодного кування. Вони хоч і не надто продуктивні, але набагато простіше у виготовленні. Якщо потрібно ставити виготовлення «на потік» роблять аналогічні пристрої, але вже з електромоторами. У цьому випадку працювати фізично майже не потрібно, але складність виготовлення пристрою зростає в рази. У нашому матеріалі поговоримо про ручні верстати для холодного кування.

Які ж пристрої використовують:

- Торсіонні. З їх допомогою чотиригранні прутки або смуги металу скручують у поздовжньому напрямку. Виходить кручені стовпчики, які називають ще торсіонами.

Так виглядає торсіон та однойменний верстат

Так роблять «ліхтарик»

Пристрій для холодного кування равлик - для формування завитків

Для вигину в будь-якому місці та на будь-який кут - гнутики (згинальні верстати)

Верстат "Хвиля" - для формування відповідного рельєфу

Верстати для оформлення кінців прутків. В даному випадку - гусяча лапка

Для майстра-початківця найбільш актуальний верстат для холодного кування — равлик. Тільки з його допомогою можна зробити безліч цікавих речей — починаючи від огорожі та хвіртки та закінчуючи лавкою та іншими подібними виробами. На другому місці за ступенем необхідності торсійний верстат. Він додає різноманітності до деталей. Всі інші можна купувати або робити в міру вдосконалення та набору майстерності.

Саморобні «Равлики»

По суті це модернізований згинальний верстат (трубогиб), але ці вдосконалення дозволяють легко робити завитки з досить товстих прутків (перерізом до 10-12 мм) і повторювати їх із високим ступенем точності.

Один із саморобних верстатів для холодного кування

Конструкцій ці верстати для холодного кування мають кілька, але найпростіше в реалізації варіант з круглим столом, що має центральну ніжку. До ніжки рухомо закріплений важіль із роликами на підшипниках на кінці. Вони полегшують процес згинання.

Поверхню столу можна зробити із сталевого листа завтовшки від 10 мм і більше. Для ніжки можна використовувати будь-яку товстостінну круглу трубу. Важливо зробити конструкцію стійкою, оскільки докладатимуться бічні зусилля, тому потрібні бічні стійки, розпірки, а також стійка основа.

Креслення верстата для холодного кування «Равлик»

Важель простіше робити з квадратної труби з товстою стінкою - не менше 2-3 мм. Перетин труби 25*40 мм. Кріплення важеля до ніжки можна зробити на підшипнику, а можна просто взяти невеликий шматок товстостінної труби більшого діаметру, надіти її на ніжку, а знизу приварити смугу-упор - щоб важіль вниз не падав. Варіант з підшипником дає легший рух, але за наявності мастила і другий варіант робітник.

Варіант кріплення важеля

Важливою є ще форма важеля. Важіль подвійний, верхня частина – робоча, нижня – опорна. Скрізь де є сполуки бажано доварити посилення, оскільки значні зусилля.

Важель має бути надійним, з посиленням

На столі закріплюється оправлення або кондуктор - форма, за якою згинаються завитки. Роблять їх різного діаметра - щоб можна було робити різні за діаметром завитки. Такі оправки можуть бути збірними для формування більшої кількості вигинів. У кожному зразку повинні бути стрижні, які встановлюються в отвори в столі. Так цей шаблон фіксується. Також його форма має бути розроблена з таким обліком, щоб кінець дроту в ній добре фіксувався.

Варіант кондукторів для равлика

Часто виправляють оправки з металевого кола відповідного діаметра за допомогою болгарки, але є варіанти з металу з навареними на нього сталевими пластинами, вигнутими відповідним чином.

Як зробити подібний верстат для холодного кування - в наступному відео. Там же непогано описаний спосіб доведення кінців заготівлі до пристойного стану - звичайні краї необроблені виглядають дуже грубо. Для їхньої обробки є спеціальне обладнання, але, як виявилося, можна впоратися і без нього.

Торсійний верстат

Як вже казали ці верстати для холодного кування дозволяють зробити на прутку поздовжні вигини. Це відносно проста конструкція. Основне завдання - закріпити нерухомо один кінець дроту, до другого приробити важіль, за допомогою якого можна буде скручувати заготовку.

Як основа підійде обрізок профільованої труби з товстою стінкою (не менше 3 мм). Фіксатор можна зварити із тих же прутків, залишивши квадратний просвіт потрібного діаметра. Можна використовувати затискач для троса відповідного розміру (можна знайти в такелажному магазині). Будь-який із цих упорів приварюється до основи.

Тримач для троса - відмінний фіксатор для прутка

Далі треба якимось чином забезпечити захоплення та кручення другої частини заготівлі. Можна це зробити за допомогою двох підшипникових вузлів. Всередину вставляється труба відповідного діаметра, з одного боку до неї приварюється ручка - конструкція нагадує букву "Т". З іншого боку в трубі роблять фіксатор: свердлять чотири отвори, у яких вварюють гайки під 12 або 14 болти. В результаті виходить непоганий фіксатор - болти закручують після того, як вставили дротик.

Підшипниковий вузол Фіксатор для заготовки Так виглядає конструкція загалом

Ще простіший верстат для виготовлення торсіонів методом холодного кування в наступному відео.

Відео про саморобні пристрої та верстати для холодного кування

У цій статті я розповім, як зробити верстат для холодного кування за допомогою якого можна робити різні декоративні елементи з металевих прутків або шинок, ними можна прикрасити свою присадибну ділянку.

Для того, щоб зробити верстат для холодного кування, знадобиться:

* Металеві куточки розміром 63 мм та 40 мм

* Кульковий підшипник з номером 6310

* Шток від переднього амортизатора від легкового автомобіля

* Підшипник від автомобільної помпи

* Зварювальний апарат, електроди

* Швидкозатискні струбцини

* Захисна зварювальна маска, краги

* Слюсарні лещата

* Лінійка, маркер

* Балончик молоткової фарби

* Кутошліфувальна машинка та відрізний диск

* Захисні окуляри, навушники та рукавички

* Малярний скотч

Крок перший.

Насамперед від основи штока амортизатора відміряємо 70 мм, для більшої точності робимо розмітку малярським скотчем.

Тепер беремо в руки кутошліфувальну машинку зі встановленим у неї відрізним колом і відрізаємо різьбову частину від штока, а потім необхідну частину розмітки, зробленої раніше. При роботі з кутошилфувальною машинкою будьте обережні, при різі тримати інструмент потрібно міцно, а також не забувати використовувати засоби індивідуального захисту, такі як навушники, рукавички та захисні окуляри.

Крок другий.

Після відпилювання штока потрібно витягнути з автомобільної помпи підшипник.

Зробити це можна двома способами, розпиляти корпус помпи кутошліфувальною машинкою, після чого отримати повний доступ або витягти його на пресі. Вибираємо будь-який спосіб, що сподобався, якщо корпус не шкода, то підійде і перший варіант.

Крок третій.

Закріплюємо металевий куточок розміром 63 мм у слюсарні лещата, далі від нього, за допомогою кутошліфувальної машинки відпилюємо дві однакові заготовки довжиною 150 мм кожна, дані деталі будуть основою інструменту.

Уточню, що довжина взята виключно через розміри наявних лещат, якщо ви використовуватимете цей пристрій на верстаті, то замість куточка можна використовувати лист металу.

Тепер потрібно трохи допрацювати відпиляні частини куточків за допомогою кутошліфувальної машинки, в кінці обробки деталь має виглядати так.

Закруглені краї зроблені для надання інструменту гарного вигляду, а також зменшення травмонебезпеки при роботі на ньому. Відпилюємо за допомогою УШМ 40-й куточок, його довжина повинна бути 250 мм, по краях робимо такі ж закруглення, як і з попереднім куточком, а в самій конструкції випилюємо невеликий квадрат на кінці.

Крок п'ятий.

Деталі для цієї саморобки повністю готові, їх залишилося закріпити один з одним у порядку за допомогою зварювального апарату.

Також слід зауважити, що наявність підшипника від помпи не є обов'язковим пунктом, за відсутності можна вільно встановити його місце обрізок штока амортизатора.

Перейдемо безпосередньо до зварювання деталей. При роботі зі зварювальним апаратом будьте обережні, не забуваємо одягати зварювальну маску і краги, щоб не зловити "зайчиків" і не отримати опіків.

Спочатку скріплюємо один з одним великі куточки та зварюємо їх разом.

За допомогою молотка видаляємо шлак, що утворився, в місці зварювального шва.

Далі приварюємо підшипник до зовнішньої обойми підшипника з номером 6310, закріпленого в лещатах.

Крок шостий.

Тепер до основи із двох куточків приварюємо шток від амортизатора.

До великого підшипника приварюємо ручку з відрізка штока, що залишився, а для більшої міцності приварюємо невеликі металеві пластини трикутної форми.

Деталь з ручкою потрібно приварити до штока, який прикріплений до основи, для цього підкладаємо пластини завтовшки 1 мм для зазору, це забезпечить вільне переміщення без заклинювання навіть після фарбування.

За допомогою зварювального апарату прихоплюємо зварюванням внутрішню обойму підшипника до штока, для фіксації використовуємо швидкозатискні струбцини.

Після того, як деталь прихоплена в кількох місцях зварювальними точками, добре приварюємо деталі, а потім виймаємо пластинки і перевіряємо як обертається рухомий механізм. До штока та внутрішньої обойми підшипника приварюємо куточок розміром 40 мм, в якому виготовлений виріз під шток.

На завершення залишається зачистити саморобку металевою щіткою та пофарбувати балончиком з молотковою фарбою.

Крок сьомий.

Після висихання фарби інструмент можна перевіряти у дії.

Які технології та прийоми використовуються в холодному куванні, що потрібно знати про виробничі операції? Про це далі в нашому матеріалі.

Сьогодні великого поширення набули невеликі домашні майстерні з обробки металу. Це і хобі, і додатковий дохід до сімейного бюджету. Найбільш поширене холодне кування своїми руками. Така технологія вимагає великих витрат на початковому етапі, а вироби ручної роботи цінуються досить високо.

Які технології та прийоми використовуються таким способом металообробки, що потрібно знати про виробничі операції? Про це далі в нашому матеріалі.

Холодним способом обробляється, переважно, металопрокат як прутків, квадратів, кола, смуги чи листа.

Для виробництва застосовуються особливі пристрої та інструменти, причому часто вони вузькоспеціалізовані і не придатні для роботи в інших напрямках.

Розігрів заготовок до кувальної температури не передбачений технологією, яка використовує одну з головних властивостей металу – пластичність. Нагрів можливий лише частковий у місцях згинання деяких виробів (наприклад, при занадто товстому металі вихідного матеріалу).

Холодне кування металу використовується для виготовлення решіток, огорож, воріт, хвірток (і окремих елементів їх прикрас), каркаси меблів та різні деталі декору.

При цьому в процесі виробництва цієї продукції метал піддається пресуванню і згинання, що робить виріб навіть міцнішим, ніж при гарячому куванні, тому що не змінюються властивості металу, а кристалічна решітка, навпаки, зміцнюється за рахунок стиснення.

Холодна ковка в домашніх умовах досить проста, але, в той же час, і складний технологічний процес, який потребує досвіду. Що потрібно знати про таку металообробку, а також, що потрібно для виготовлення виробів без розігріву матеріалів?

Холодне кування своїми руками

Весь робочий процес створення виробів за допомогою холодного кування можна розділити на кілька етапів.

- Креслення або схема готового виробу.

- Вибір матеріалів.

- Обробка металу та виготовлення деталей.

- Складання та оздоблення.

Креслення

Гнучка - практично основний процес, на якому побудовано холодне кування. Перераховані вище верстати (крім твістера та ліхтарика) працюють за цим же технологічним принципом. Найчастіше використовується равлик, який формує великий список різного роду завитків (вензелів, волот, спіралей та інших).

Кручення побудоване на властивості металу - пластичності та здатності зберігати задану форму. Під час такої обробки заготовка закручується під зусиллям навколо своєї осі. Зазвичай процедуру роблять на твістері. Однак такі елементи, як кошики, виробляють за допомогою ліхтарика. Він здатний закрутити кілька заготовок, сформувавши у своїй об'ємний елемент.

Зазвичай вся обробка проводиться холодним способом, однак іноді потрібно нагрівання певних точок на заготівлі. Це роблять при згинанні або крученні товстих деталей або коли потрібно виправити браковані елементи. Нагрівання може здійснюватися в ковальських горнах або газовим різаком до температури 200-300 градусів, що значно нижче кувальної температури.

Також у холодній обробці металу використовуються стандартні способи: різання, рубка, шліфування та інші. Для цього застосовують болгарки, відрізні кола, шліфувальні машини, гільйотини, зубила та інші.

Складання та оздоблення

Ці два етапи завершують процес виготовлення виробів способом холодного кування.

Складання деталей в єдину комбінацію проводиться декількома способами:

- На заклепках.

- На хомутах.

- Зварювання.

Найпростіший і найшвидший метод зібрати виріб - це електро- або газозварювання (останнє використовується рідше).

Однак, деякі деталі кріплять на хомути та заклепки, якщо це передбачено стильовим оформленням.

Раніше використовувалося ковальське зварювання, яке сьогодні втратило свою актуальність через трудомісткість процесу.

До остаточного оздоблення відносять шліфування, зачистку поверхонь металу, а також нанесення декоративного покриття (лакофарбового або будь-якого іншого). Після цього робота вважається завершеною і проводитиметься монтаж готового виробу за потребою.

А що Ви можете додати до цього матеріалу з особистого досвіду? Поділіться їм в обговореннях та залиште свої коментарі.

Зробити верстати для холодного кування можна із підручних матеріалів.

Так як універсальні пристрої від виробників мають досить високу вартість, власноруч виконаний верстат для холодного кування металу стане відмінним рішенням для людей, які займаються виготовленням кованих виробів.

Сьогодні металеві конструкції з унікальним дизайном та сміливими архітектурними формами застосовують для облаштування будинків у котеджних селищах.

Фігурно вигнуті ковані елементи воріт, огорож та хвірток вносять незвичний образ у ландшафтний дизайн садиби.

На запропонованих фотографіях можна побачити, який незвичайний художній вигляд створюють металоконструкції.

Які деталі можна виконати на верстаті для холодного кування

Холодна ковка, на відміну від гарячої технології, проста та безпечна. Цей процес не вимагає застосування розжареного металу та точного дотримання робочої температури.

Зробити верстат для холодного кування своїми руками можна спеціально для виготовлення певного типу деталей.

Також саморобний верстат дозволить вирішувати найрізноманітніші завдання, тому він буде просто універсальним.

За допомогою саморобного верстата вдасться досягти ідеальної геометрії елементів металу для індивідуальної дизайнерської ідеї і зробити оригінальні деталі з візерунком.

У процесі холодного декоративного кування, як правило, застосовують м'який метал - це можуть бути нікелеві та магнієві сплави, сталь, мідь або латунь.

В іншому асортимент виробів на верстаті буде обмежуватися тільки фантазією і можливістю майстра.

За бажанням, своїми руками можна зробити ажурні елементи для сходів, воріт та огорож.

Використання декоративних деталей дозволить прикрасити каміни та мангали, красиво оформити зовнішні стіни будинку та альтанку, зробити оригінальні триноги для квітів, як на фото.

Види обладнання для холодного кування

Існуючі види верстатів можуть експлуатуватися за участю електричного двигуна або ручної сили.

Перший варіант пристосування дає можливість виконувати роботу швидше, ніж ручні, але при цьому вимагає від майстра певних навичок.

Ковальські верстати для кування поділяють на типи:

- равлик - верстат з окремими деталями, що знімаються, або цільнолітою - він використовується при виконанні спіралеподібних окремих частин;

- універсальне пристосування – застосовують для різання, клепки та надання обсягу виробу;

- гнутик - з його допомогою можна зробити дугову згинання металу або згинання деталей під певним кутом;

- пристосування для формування кілець;

- твістер – дозволяє виконати загинання виробу вздовж осі;

- прес - для утворення матричного відбитку на виробі;

- хвиля – для одержання з металевих прутів хвилеподібних елементів.

Виготовлення верстата «Равлик»

Використовуючи наведений нижче список інструментів і металевих деталей, можна зібрати верстат цілісного равлика.

Для роботи знадобляться:

- металеві прути;

- листи та смуги зі сталі;

- профільна сталева труба;

- зварювання, плоскогубці, болгарка.

Креслення та покрокова схема, а також перегляд тематичного відео дозволить отримати якісний пристрій з потрібними параметрами:

- Використовуючи аркуш паперу, нанесіть на нього зображення спіралі з трьома витками. Далі звірте розміри так, щоб в результаті армований прут діаметром 10 мм поміщався в різьблення;

- За допомогою болгарки виріжте із сталевого листа дві пластинки. Перша повинна мати параметри 100х100 мм, друга – 130х130 мм;

- Візьміть 3-х см прут і три сталеві смуги. Краї зрізів всіх деталей потрібно зачистити наждаком, щоб позбутися задирок;

- Плоскогубці виконайте вигин сталевих смуг за шаблоном, в результаті у вас з'являться три спіральних деталі з різною довжиною;

- За допомогою зварювання всі елементи верстата приварюють за схемою, зварювальні роботи рекомендується проводити якісно, оскільки саме від них залежатиме термін експлуатації інструменту;

- Сталева труба приварюється в останню чергу знизу у центрі верстата.

В результаті проведених робіт має вийти обладнання для холодного кування металу, як на фото.

Якщо при оформленні будь-яких елементів інтер'єру з нарізуванням профільних труб труднощів ніхто не відчуває, то при необхідності виконати їх вигин, навпаки, все ускладнюється.

Якісно та швидко провести таку роботу дозволять спеціальний згинальний верстат для труб, які заздалегідь можна зробити своїми руками.

Креслення для виготовлення даного виду обладнання можуть застосовуватись різні, залежно від того, які матеріали будуть використовуватися в роботі.

Зібрати верстат виробничого типу для холодного кування металу, як на фото, на перший погляд складно.

Але якщо майстер, працюючи з металом, уже встиг набратися досвіду, йому немає нічого неможливого. Головне підібрати міцну стійку основу під майбутню конструкцію.

Наприклад, це може бути масивний металевий стіл, виконаний на основі труб чи профілю.

Так як згинання металу відбуватиметься за рахунок присутніх у конструкції валів, необхідно підібрати три такі елементи.

Кожен з них є металевим циліндром з товстими стінками і віссю обертання. Два циліндри фіксуються трохи вище за стол, а третій – центральний, поміщається над ними.

Від відстані двох крайніх циліндрів залежить, під яким кутом здійснюватиметься вигин труби.

Щоб мати можливість змінювати при необхідності положення циліндрів, потрібно в креслення конструкції внести доповнення у вигляді стопперів та роликів, які дозволять зробити цю частину регульованою.

Після того, як циліндри зафіксовані, необхідно організувати для них систему передачі обертання.

З цією метою використовують ланцюговий механізм від старого автомобіля, який можна знайти на ринку запчастин.

Краще, якщо механізм буде укомплектований шестернями, якщо ні, тоді їх доведеться купувати окремо.

Шестерні монтують на два крайні циліндри і натягувач, поміщений нижче валів, у центрі. Потім один із крайніх циліндрів оснащується ручкою, з метою створення зусилля, що обертає.

Верстат для холодного кування металевих виробів готовий. Доповнити викладений матеріал подробицями допоможе наступне відео.

Як виготовити верстат торсіон

Верстат для холодного кування виробів типу торсіон використовують для закручування металевих спіралей у вигляді змійки.

Вручну працювати таким пристроєм важко, тому найчастіше для виготовлення торсіону застосовують креслення з електричними варіантами верстатів.

Для того щоб правильно зібрати торсіон, пропонуємо переглянути відео та ознайомитися з нижчевикладеним посібником.

Інструменти та матеріали для збирання верстата:

- сталевий лист;

- двотаврова балка;

- лещата та кріпильні елементи;

- редуктор, електродвигун, ланцюг;

- болгарка;

- зварювання.

Схема послідовності процесів:

- За основу служитиме двотаврова балка, до однієї сторони якої необхідно приварити сталевий лист;

- Потім до сталі кріплять лещата, приварюють і фіксують болтами з гайками;

- Щоб при натягу металевий виріб не вискакувало з верстата, до лещат знизу і зверху кріплять пластини;

- Іншу сторону двотаврової балки оснащують роликами, на які згодом монтується платформа;

- На поверхню отриманої конструкції кріпляться інші лещата з рухомими основними елементами. При цьому обидві конструкції, розташовані по краях двотавра, повинні розташовуватися на одному рівні;

- Далі конструкція оснащується сталевою ручкою, виконаною з прута, за рахунок її обертання загинатиметься виріб;

- Використовуючи болти, з'єднують знижувальний редуктор та двигун. Обід штурвала оснащується ланцюгом;

- Конструкція закривається залізним кожухом.

В результаті проведених дій виходить верстат з двома блоками - рухомим та нерухомим.