Як зробити газобетонні блоки власноруч. Як зробити газобетонні блоки своїми руками – особливості технології. Форми та компоненти

Найчастіше власників заміських будинків цікавить питання самостійного виготовлення газобетонних блоків, так як це дозволить суттєво заощадити на будівництві, до того ж, даний матеріал має непогані експлуатаційні характеристики. Щоб допомогти в цьому питанні, далі ми докладно розглянемо, як роблять газобетонні блоки в домашніх умовах.

Газобетонні блоки

Загальні відомості

Газобетон відноситься до класу легких пористих бетонів, оскільки містить у своїй структурі пори-комірки.

Завдяки цьому він має багато позитивних якостей, серед яких можна виділити:

- Низька теплопровідність;

- Гарну паропроникність;

- Хороші звукоізоляційні властивості;

- Невелика вагата ін.

Крім того, ціна такого матеріалу нижча, ніж звичайного бетону, що пов'язано з його невеликою щільністю, і, як наслідок, меншою витратою цементу та інших компонентів при виготовленні.

Структура газобетону

Слід зазначити, що газобетон буває двох типів:

Технологія виготовлення автоклавного газобетону полягає в термічній обробці матеріалу під тиском у спеціальних печах (автоклавах). Недоліком даної технології є неможливість її реалізації в домашніх умовах, так як для виготовлення блоків потрібне дороге професійне обладнання. Неавтоклавний Такий газобетон твердне і набирає міцність у природних умовах. За міцністю та довговічністю він поступається автоклавному, однак, для невеликого будівництва та багатьох інших приватних потреб він цілком підходить.

Устаткування для виробництва автоклавного газобетону

Виготовлення газобетону

Отже, розібравшись як роблять газобетонні блоки, можна дійти висновку, що в домашніх умовах вдасться виготовити лише неавтоклавний матеріал. Треба сказати, що при точному дотриманні технології та використанні якісних компонентів, можна отримати блоки з відмінними характеристиками.

Процес виготовлення газобетонних блоків своїми руками складається з кількох етапів:

- Приготування бетону відповідно до певних пропорцій.

- Заливання форм;

- Витримка виробу та вилучення з форм.

Бетонозмішувач

Устаткування

Виготовлення неавтоклавного газобетону, як уже було сказано вище, не вимагає складного обладнання, однак, деякий необхідний мінімум все ж таки є:

- Бетонозмішувач без нього не вийде якісно розмішати розчин і змішати його з газоутворювачем.

- Форми – щоб надати виробу правильних геометричних розмірів.

- Металеві струни – потрібні для обрізання надлишків розчину із верхньої частини форм.

Форми

Перш ніж приступити до виготовлення блоків, слід підготувати форми. Їх можна купити або зробити самостійно. Для цього знадобляться дошки із ретельно обструганою однією стороною.

З цих дощок треба зібрати дерев'яний пенал, всередину якого вставляються перемички. За допомогою таких вставок внутрішній простір пеналу ділиться на відсіки. Перемички можна зробити із фанери. Для їх фіксації у дошках виконуються пропили.

Як нескладно здогадатися, від розмірів осередків залежатимуть габарити блоків. Визначившись із розмірами осередків, можна заздалегідь підрахувати, скільки газобетонних блоків в 1м3, за необхідності розміри можна підкоригувати.

На фото – форми для газоблоків

Для прискорення процесу виготовлення матеріалу, бажано зробити кілька форм усіх необхідних типорозмірів. Попередньо слід розрахувати газобетонні блоки, відповідно до яких підготувати оптимальну кількість форм.

Порада!

Щоб розчин не прилипав до дошок, внутрішню частину осередків слід добре змастити відпрацьованим олією.

Цю процедуру необхідно виконувати перед кожною заливкою.

Приготування розчину

Склад газобетонних блоків досить простий:

- Портландцемент;

- Кварцовий пісок;

- Вода;

- Добавки – алюмінієва пудра, вапно, сульфат натрію.

Для отримання якісної суміші, необхідно суворо дотримуватись пропорції:

Портландцемент (марка залежить від бажаної міцності блоків, але не нижче за М400) 100 кг Кварцовий пісок 180 кг Сульфат натрію 0,5 кг Каустик 1,5 кг Алюмінієва пудра 0,4 кг Вода Близько 60 л

Алюмінієва пудра для газобетону

Інструкція з приготування розчину виглядає так:

- Насамперед поєднується цемент і пісок.

- Далі до складу додається вода і суміш ретельно перемішується.

- Поступово розчин додаються інші компоненти і добре перемішуються.

- В останню чергу засипається алюмінієва пудра.

Треба сказати, що етап приготування розчину є найбільш відповідальним, оскільки підгадати вдалі пропорції дуже складно, і це можна зробити лише досвідченим шляхом. Пропорції багато в чому залежить від якості піску, марки цементу та інших компонентів. Навіть вода впливає перебіг хімічної реакції, що відбувається при додаванні газоутворювача.

Зверніть увагу!

З'єднання натрію не можна застосовувати. Цей компонент служить прискорення процесу застигання складу.

Тому не існує якоїсь конкретної рекомендації щодо виготовлення газобетону в домашніх умовах.

Заливання форм

Заливання

Заливання форм є досить простим процесом, проте, що вимагає певної акуратності та уважності. Заповнювати форми слід до половини, після чого в результаті хімічної реакції склад почне підніматися.

Збільшення обсягом відбувається зазвичай протягом 5 – 8 хвилин. Час реакції залежить від температури довкілля. Через деякий час розпочнеться зворотний процес, тобто. маса трохи опуститься.

Коли становище маси стабілізується, верхню бугристу частину слід обрізати за допомогою металевої струни. Потім склад повинен витриматися до затвердіння бетонного виробу, на це зазвичай йде 20-24 години. Через даний проміжок часу, блоки треба витягти з форм і поставити на рівне місце до затвердіння.

Зверніть увагу!

При виготовленні пінобетонних блоків слід подбати, щоб у приміщенні були відсутні протяги.

Після успішного виконання першої партії блоків слід виконати розрахунок кількості газобетонних блоків, необхідної для будівництва. Після цього процедуру слід точно повторити. Ось і всі основні нюанси виготовлення газобетонних блоків, ознайомившись з якими, можна самостійно забезпечити будівництво необхідним будматеріалом.

Висновок

Як ми з'ясували, виготовити неавтоклавний газобетон зовсім нескладно. Найголовніше у цій операції – підібрати оптимальні пропорції компонентів. Крім того, доведеться витратити деякий час і сили на виготовлення форм, проте всі ці витрати будуть виправдані економією фінансових коштів при будівництві.

З відео в цій статті можна отримати додаткову інформацію на цю тему.

Газобетон – один із видів ніздрюватого бетону, який відрізняється високими технічними характеристиками, при цьому його ціна дуже бюджетна. Цей матеріал можна легко виготовити самостійно за допомогою спеціального обладнання.

Виготовлення

Самостійне виробництво газобетону може стати підмогою не лише при малоповерховому індивідуальному будівництві, але й надасть можливість відкрити власну справу.

Ці будівельні блоки дуже популярні, оскільки мають такі властивості:

- низька щільність, яка майже вп'ятеро менша, ніж у класичного бетону і втричі, ніж у цегли;

- водопоглинання становить близько 20%;

- теплопровідність складає 0,1 Вт/м3;

- витримує більше 75 циклів розморожування/заморожування (а це в 2 рази вище, ніж показник цегли);

- висока міцність при стисканні дозволяє зводити дво- та триповерхові будинки;

- відмінна звукоізоляція завдяки пористій структурі;

- високий клас вогнестійкості;

- з матеріалом легко працювати – пиляти, забивати цвяхи;

- безпечний як людини, так навколишнього середовища, оскільки у складі немає шкідливих компонентів;

- можливе створення монолітно-литої конструкції на основі газобетонних блоків.

Виготовлення будівельних газоблоків під силу навіть новачкові.Вся вигода самостійної роботи полягає у високій продуктивності, простій схемі виготовлення, доступних і недорогих матеріалах для розчину, при цьому в результаті виходить будівельний матеріал дуже гідної якості з відмінними технічними характеристиками.

Обладнання та технологія

Існує кілька варіантів виду лінії для виробництва газобетонних блоків залежно від обсягів та умов розміщення.

- Стаціонарні лінії.Розміщуються для вироблення від 10-50 м3 блоків на добу. Для роботи такого обладнання необхідно 1-2 працівники.

- Лінії типу конвеєра.Випускають близько 150 м3 на добу, що забезпечує регулярні великі обсяги продукції.

- Мобільні установки.Використовуються для виготовлення блоків з газобетону в будь-якому місці, в тому числі безпосередньо на будівельному майданчику.

- Міні-лінії.Це автоматизований комплекс для виробництва до 15 м3 за добу газобетонних блоків. Сама установка займає близько 150 м2. Для роботи лінії необхідно 3 особи.

- Мінізавод.Ця лінія здатна забезпечити вироблення газоблоків до 25м3. Також необхідна праця 3 робітників.

Найбільш вигідним і надійним вважається стаціонарне обладнання, тому що всі важкі етапи тут автоматизовані і ручна праця необхідна не завжди. У цих лініях використовується пересувний змішувач, спеціальний комплекс для підготовки та зберігання розчину, нагрівання води та конвеєр для подачі компонентів до дозатора. Стаціонарні лінії продуктивні (до 60 м3 готових блоків на добу), але вимагають для встановлення великі площі (близько 500 м2) та дуже дорогі.

Ціни виробників даних ліній у Росії стартують від 900 тис. рублів, обладнання ж закордонного виробництва обійдеться ще дорожче.

Конвеєрні лінії реалізують принципово іншу модель виробництва – дозатор та змішувач газобетону не рухаються, переміщуються лише форми. Процес повністю автономен, але через високі показники виробництва обслуговувати такий процес самостійно буде важко – знадобляться сили 4-6 осіб. Розміщується на площі від 600 м2, його вартість стартує з 3000000 рублів. Такий варіант підходить для тих, хто планує виробляти блоки з метою їхнього подальшого продажу.

Мобільні лінії є оптимальним варіантом самостійного виробництва блоків для індивідуального будівництва. Основна перевага – компактність обладнання, верстат займає лише 2х2 м2. Його можна розмістити в будь-якому зручному місці: на будівельному майданчику, у гаражі та навіть удома. Складається лінія з компактного змішувача, компресора та сполучного рукава, що дозволяє наповнювати кілька форм відразу. Обслуговується обладнання силами однієї людини. Ціни на мобільні установки не перевищують 60 тис. рублів та споживають порівняно мало електроенергії.

Міні-лінії можуть бути стаціонарного та конвеєрного типу.Такі заводи виробляють російські компанії «Іннтехгруп», «Кіровобудіндустрія» та «Алтайбудмаш». Комплектація різних виробників може трохи відрізнятися, але основні компоненти (змішувач, верстат для різання блоків та форми) є у всіх моделей. Можуть займати площу від 10 до 150 м2. Також необхідно буде організувати окреме місце для просушування газоблоків. Міні-заводи дуже часто виступають стартовим майданчиком для тих, хто вирішив виготовляти та продавати блоки з газобетону. Більшість вітчизняних виробників цього обладнання не комплектують його автоклавами. Однак, на перших етапах можна обійтися без нього. Він дозволяє значно скоротити час просушування блоків та збільшити добове вироблення заводу.

Як зробити у домашніх умовах?

Своїми руками виробляти газобетонні блоки дуже вигідно не тільки для індивідуальних потреб, але й для продажу та організації невеликого бізнесу. Сировину та інструменти для виготовлення цього будівельного матеріалу можна придбати з рук, у спеціалізованих магазинах або безпосередньо у заводу-виробника.

Деякі умільці самостійно виготовляють форми для блоків, що дозволяє заощадити на покупці.

Зробити газобетон можна двома способами: із застосуванням автоклаву та без нього.Перший варіант передбачає покупку спеціального обладнання, в якому відбувається запікання газобетонних блоків під високим тиском і температурою. Завдяки цьому впливу в порах бетону з'являються дрібні бульбашки газу, які покращують технічні характеристики одержуваного матеріалу. Такі блоки мають більшу міцність і термін експлуатації. Однак, цей спосіб не підходить для домашнього застосування, оскільки автоклав недешевий, а також через те, що правильно організувати технологію самостійно буде важко.

Тому виготовлення блоків своїми руками підходить другий спосіб, без застосування автоклавного устаткування. При такому варіанті сушіння газобетону проходить у природних умовах. Такі блоки за міцністю та деякими іншими характеристиками трохи поступаються автоклавним блокам, але цілком підходять для індивідуального будівництва.

Для самостійного пристрою установки з виготовлення газобетону потрібні такі інструменти:

- форми для бетонної суміші;

- бетонозмішувач для приготування розчину;

- лопата;

- металеві струни.

Можна також придбати спеціальне обладнання, яке самостійно дозує та готує суміш – це значно прискорить процес виробництва матеріалу.

Технологія самостійного виробництва газобетонних блоків має три обов'язкові етапи.

- Дозування та змішування сухих компонентів у необхідній пропорції. На цьому кроці важливо точно дотримуватись обраного дозування, так як при зміні співвідношення компонентів можна отримати різний за технічними характеристиками бетон.

- Додавання води та перемішування розчину до однорідного стану. На цьому етапі пори, що утворилися в суміші, повинні рівномірно розподілитися, тому бажано використовувати бетонозмішувач.

- Наповнення форм. Спеціальні відсіки заповнюються розчином лише наполовину, тому що в перші кілька годин продовжується активне утворення бульбашок газу, а суміш збільшується в обсязі.

Далі після 5-6 годин після заповнення форм з блоків зрізають надлишки суміші за допомогою металевої струни. Потім блоки залишаються у формах ще на 12 годин. Можна залишити їх на будівельному майданчику або у приміщенні. Після попереднього застигання блоки можна витягти з контейнерів і залишити сушитися протягом кількох днів і потім складувати їх на зберігання.

Остаточну міцність газобетон набирає через 27-28 діб після виготовлення.

Форми та компоненти

Важливим етапом самостійного виготовлення блоків з бетону є вибір відповідних форм.

Контейнери для заливки газобетону можуть бути такими.

- Розбірні.Можна усунути борти на будь-якому етапі застигання блоку. Ці конструкції потребують додаткових фізичних сил.

- Ковпачні.Знімаються повністю за допомогою механізованих систем.

Будівництво будинку з газобетону - не те, щоб зовсім легкий захід, але в порівнянні з цеглою або тим же зрубом, зусиль доведеться прикласти набагато менше. Ми будуватимемо простий одноповерховий будинок на .

При бажанні можете змінювати властивості будівлі на власний розсуд - необхідно лише освоїти порядок викладки стін, всі інші заходи проводяться стандартно для будинків з будь-яких матеріалів.

| Характеристики газобетонних блоків (показники) | Автоклавний газобетон (газосилікат) |

|---|---|

| Щільність, кг/м3 | 500 |

| Клас з міцності на стиск | У 2,5-3 |

| Морозостійкість, цикли | F50 |

| Ставлення до вологи | Потребує захисту |

| Ставлення до вогню | Не горить |

| Експлуатаційна теплопровідність, Вт/м*С | 0,14 |

| Товщина зовнішньої стіни (Московський регіон), м | 0,5 |

| Можливість моноліту | Ні |

Набір для будівництва

- Стрічкова пилка.

- Дриль.

- Ручна пила.

- Ручний штроборіз.

- Електрофрези.

- Ківш-скребок.

- Каретки для клею.

- Зубчаста кельма.

- Гумовий молоток.

- Шліфувальна терка (дошка).

Робимо фундамент

Розмічаємо майданчик

Забираємо з майданчика все, що заважає, розчищаємо його і приступаємо до розмітки. Для цього використовуємо арматурні прути та мотузку.

Визначаємо вісь майбутньої будови. Беремо виска і намічаємо перший кут фундаменту. Перпендикулярно по відношенню до нього натягуємо мотузку до другого та третього кутів будови.

За допомогою косинця відзначаємо 4-й кут. Вимірюємо діагоналі. Якщо довжина однакова – все нормально, кути збігаються, можна вбивати прути і натягувати мотузку.

Аналогічно проводимо внутрішню розмітку основи, відступаючи від зовнішньої 400 мм (оптимальне значення ширини для стрічкового фундаменту).

Траншеї риємо по периметру будинку та під майбутніми внутрішніми стінами.

Готуємо траншеї

Знаходимо найнижчу точку на ділянці. Звідси відраховуємо глибину ями. Невеликий будинок можна звести і на 40-сантиметровій стрічці. В іншому ж орієнтуйтеся на особливості конструкції та ділянки в цілому (глибина промерзання, рівень ґрунтових вод).

Роєм траншеї

Важливо! Стінки ями мають бути вертикальними, а дно – рівним. Перевіряємо це схилом і рівнем.

Укладаємо на дно ями з піску і ретельно утрамбовуємо. Така подушка сприятиме рівномірному розподілу навантаження на основу міжсезоння. Рекомендована товщина – від 15 см.

На пісок насипаємо щебінь і укладаємо руберойд.

Встановлюємо опалубку

Збираємо її з дощок, фанери та інших подібних матеріалів. Елементи скріплюємо за допомогою цвяхів або шурупів.

Важливо! По висоті опалубку робимо такою, щоб вона височіла над рівнем ґрунту не менше ніж на 300 мм.

По внутрішньому периметру опалубки натягуємо волосінь на рівні верхньої грані майбутньої заливки.

На цьому етапі продумуємо облаштування отворів для введення водопроводу і каналізації. Для цього закладаємо в потрібних місцях порожні труби та заповнюємо їх піском.

Вкладаємо арматуру

Беремо прути діаметром 12-14 м. Зв'язуємо їх у сітку за допомогою гнучкого сталевого дроту. Осередки сітки можуть мати різний розмір. Чим важчий будинок, тим меншою має бути сторона квадрата. Найчастіше достатньо потужності сітки з осередками 20х20 см.

Робимо сітку за розмірами траншеї.

Важливо!Між укладеними стінками і верхом траншеї залишаємо 5-сантиметрові відступи, щоб надалі вся арматура була гарантовано залита бетоном.

Заливаємо бетон

Помножуємо ширину фундаменту на його довжину та висоту та визначаємо потрібний об'єм бетону. Готуємо чи замовляємо суміш. Для приготування використовуємо стандартний рецепт:

- цемент – 1 частина;

- щебеня – 5 частин;

- пісок - 3 частини;

- вода – до консистенції.

Заливаємо рівномірними шарами приблизно по 200 мм, не поспішаємо. Утрамбовуємо кожен шар заливки дерев'яною трамбуванням. Заливаємо бетон до рівня натягнутої мотузки в просторі опалубки.

Вирівнюємо поверхню заливки за допомогою кельми та протикаємо бетон арматурою в декількох місцях. Зовні обережно простукуємо опалубку дерев'яним молотком.

Даємо фундаменту місяць на набір міцності. Протягом цього часу вкриваємо конструкцію поліетиленом для захисту від опадів, а в спеку проливаємо водою для виключення розтріскування.

Ціни на популярні моделі бетонозмішувачів

Бетонозмішувачі

Будуємо стіни

Для будівництва в цьому прикладі використовуємо з конструкцією типу "шпунт-паз". Їх просто зручніше носити руками. Можете будувати з інших газоблоків – порядок роботи не змінюється.

Попередньо очищаємо верхню частину висохлого фундаменту від забруднень і пилу, а потім вкриваємо його шаром руберойду.

Для поклажі першого ряду використовуємо цементно-піщаний розчин. Він сохне довше, ніж спеціальний клей, і ми матимемо можливість відрегулювати рівність викладки ряду. Мінімальна товщина шару – 10 мм. Максимальних обмежень немає. Це дозволить вирівняти перепади по висоті без особливих зусиль.

Знаходимо найвищий кут – будуватимемо від нього. Беремо волосінь і намічаємо стіну будинку. Укладаємо перший газоблок. Потім виставляємо по блоку на кожен кут, що залишився, і натягуємо мотузку між будівельними елементами.

Обов'язково перевіряємо рівність укладання кожного блоку. Викладаємо перший ряд блоків по периметру будинку та у місцях зведення внутрішніх стін.

Важливо! Пам'ятаємо про отвори для дверей. Їх, звичайно, пропускаємо.

Беремо полірування та ретельно шліфуємо поверхню стартового ряду. Далі будемо чинити так з кожним покладеним рядом. Завдяки подібній обробці ми зможемо наносити клей максимально рівним шаром.

Кладемо другий, а після нього третій ряди. Використовуємо спеціальний клей для кладки газоблоків. Працюємо, як і першому ряду, починаючи з кутів. Ряди перев'язуємо, зрушуючи на половину блоку – подібно до цегляної кладки. Мінімально допустиме значення такого зсуву при кладці газобетону – 80 мм.

Для нанесення клею використовуємо ковші із зубчиками. Блоки встановлюємо максимально щільно один до одного, наскільки дозволяють пальці, і зрушуємо впритул. Перевіряємо рівність кладки рівнем. При необхідності вирівнюємо блоки за допомогою гумового молотка. Працюємо швидко та злагоджено, т.к. клей сохне дуже швидко і зрушити газоблок майже неможливо.

Корисна порада! Якщо при кладці отвору не вдалося потрапити в довжину цілого газоблоку, запилюємо зайве за допомогою спеціальної пили або простої ножівки для дерева.

Ціни на різні види будівельних блоків

Будівельні блоки

Армопояс міжповерховий. Фото

Облаштовуємо вікна та підвіконня

У прикладі підвіконня мають висоту в 4 ряди кладки. Віконні отвори армуємо після викладання 3-го ряду. У цьому нам допоможе штроборіз.

У місці облаштування віконного отвору штробимо 2 паралельні лінії. По довжині вони повинні виходити за межі вікна на 300 мм із кожного боку.

У штроби укладаємо прути арматури та закріплюємо їх цементно-піщаним розчином. Готово! Стіна для встановлення вікна укріплена.

Важливо! Отвори для встановлення вікон краще не закладати. Звісно, у майбутньому їх можна буде випиляти, але це зайва трата часу та сил.

Кладка стін. На фото одночасно з кладкою стін проводиться декоративне облицювання цеглою.

Кладка стін. На фото одночасно з кладкою стін проводиться декоративне облицювання цеглою.

Робимо перемички

Поступово ми підійшли до перемичками. Ці конструкції потрібні для зміцнення ділянки стіни над дверними та віконними отворами. Без перемичок конструкція може просто звалитися.

Потім «незнімна опалубка» з трьох рядів блоків:

Потім «незнімна опалубка» з трьох рядів блоків: 1. Зовні блок товщиною 150;

2. у центрі блок товщиною 150 розпиляний уздовж навпіл;

3. Зсередини блок завтовшки 100 мм.

Нарізаємо з неї "квадратики", до них прив'язуємо арматурні прутки.

Нарізаємо з неї "квадратики", до них прив'язуємо арматурні прутки.

Ви можете використовувати готові U-подібні блоки (склеюємо на необхідну довжину, встановлюємо, кладемо арматуру і заливаємо цементним розчином) або ж виготовити опалубку самотужки.

Для виготовлення опалубки найзручніше використовувати газоблоки 10-сантиметрової ширини. Блоки скріплюємо клеєм. Якщо немає можливості купити 10-сантиметрові блоки, просто розпилюємо звичайний газоблок на 3 однакові шматки.

Склеюємо блоки на потрібну довжину, робимо штроборізом 3 поздовжні канави, укладаємо в них арматурні стрижні, заливаємо цементний розчин і даємо йому добу, щоб висохнути.

Перемички встановлюємо стороною з арматурою донизу. Пробіли заповнюємо газоблоками, за потреби попередньо розрізаними на потрібні розміри.

Робимо армопояс

Армопояс суцільний, по всьому периметру стіни

Армопояс суцільний, по всьому периметру стіни  Армопояс суцільний, по всьому периметру стіни

Армопояс суцільний, по всьому периметру стіни Після облаштування ряду з віконними перемичками приступаємо до заливки армопояса, він сейсмопояс. Конструкція виготовляється із залізобетону та забезпечує цілісність газобетонної споруди.

Беремо 10-сантиметрові блоки та формуємо з них опалубку по периметру стін. Заповнюємо канаву арматурою та заливаємо цементний розчин.

В армопояс вмуровуємо металеві шпильки для кріплення. Їх ми можемо виготовити із арматури. Ще зручніший варіант – шпильки з різьбленням. На них легше кріпити мауерлат.

На цьому коробка будинку готова.

Мауерлат у нас уже змонтовано. Настав час встановити крокви. На цьому етапі все індивідуально – орієнтуйтесь на особливості обраної покрівельної конструкції.

Доступно кілька варіантів:

Незалежно від обраної конструкції покрівлі, її потрібно укомплектувати ізоляційними шарами: гідро-, тепло- та . В окремих випадках (наприклад, коли облаштовується житлова мансарда) встановлюється шар шумоізоляційного матеріалу.

Поверх крокв закріплюємо гідроізоляційний матеріал. Найзручніше це робити за допомогою дерев'яних рейок. Одночасно рейки будуть грати роль контробрешітки, до якої надалі зафіксуються рейки обрешітки для покрівельного матеріалу.

Під гідроізоляцію в простір між рейками решетування укладаємо утеплювач. Найчастіше використовується мінеральна вата. За бажанням можете вибрати інший матеріал (пінополістирол, пінопласт та ін.).

Теплоізоляцію закриваємо шаром пароізоляційної плівки. Її кріпимо до дерев'яних рейок.

На завершення укладаємо фінішне покрівельне покриття. У цьому моменті орієнтуйтеся на доступний бюджет та особисті переваги. Найпопулярніші матеріали:

- шифер;

- бітумна черепиця;

- профнастил;

- металочерепиця;

- керамічна черепиця.

Будь-який покрівельний матеріал укладаємо, починаючи знизу. В результаті листи будуть закріплені так, що волога осаду зможе стікати, не проникаючи під покрівельний настил.

Ціни на різні види бруса

На цьому коробка із газоблоків з дахом готова. Далі на вас чекають роботи з монтажу інженерних комунікацій та обробки, але це вже тема для окремого керівництва.

Вдалої роботи!

Відео - Будинок з газобетону своїми руками

Газобетон – сучасний енергоефективний матеріал для індивідуального будівництва. Він відноситься до пористих бетонів т.к. до 85% обсягу матеріалу займають бульбашки газу. Газобетон має чудові теплоізоляційні характеристики, має невелику масу і легко піддається обробці. І найголовніше - будинок із газобетону можна побудувати самостійно, без сторонньої допомоги (одна людина на день може викласти до 3 кубічних метрів газобетону). Головне не плутати газобетон та пінобетон, це зовсім різні матеріали, про це поговоримо наприкінці репортажу.

Щоб докладніше побачити процес виробництва газобетону, я вирушив на завод Ytong у Можайську, який розпочав свою роботу в 2008 році. За обсягами виробництва газобетону, це найбільший завод у Росії. Дивимося!

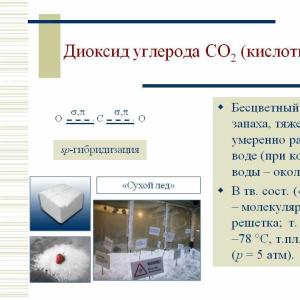

2. Для виробництва газобетону використовується безпечна сировина: цемент (~20%), вапно (~20%), кварцовий пісок (~60%), алюмінієва паста (~1%) та вода. Усі компоненти поєднуються у певних пропорціях, яка визначається необхідною міцністю готової продукції.

3. Основу газобетону складає пісок, який потрібно попередньо обробити.

4. Для цього використовуються кульові млини.

5. Усередині барабана знаходяться ось такі кулі, які подрібнюють пісок до перетворення на пил. Це потрібно для того, щоб після формування блоки було легко обробляти.

6. Після цього вихідна сировина надходить у накопичувальні бункери на зберігання. Потім у газобетонозмішувачі відбувається змішування піску, цементу та вапна.

7. А безпосередньо перед заливкою до змішаних компонентів додається вода і суспензія алюмінієвої пасти. Готова суміш заливається у спеціальну прямокутну форму (стінки форми не мають жорсткого з'єднання з дном) приблизно на 2/3.

8. Саме на цьому етапі відбувається найцікавіше. Алюмінієва паста входить у реакцію з вапном, у результаті виходить водень. Він утворює в сировинній масі безліч пір розміром від 0,5 до 2 мм, різномірно розподілених усередині. Піддони з сумішшю повільно просуваються в герметичному приміщенні з позамежною вологістю (це єдиний кадр, який я встиг зробити до того, як запітнів об'єктив), поки суміш не збільшиться в об'ємі до верхньої кромки піддону.

9. Через деякий час (2-3 години) транспортер переносить форму із застиглою сумішшю на наступний етап. Показово, що витяг лише за рахунок ваккууму утримує піддон без дна.

10. Тепер застиглу форму розрізають на блоки рівного розміру. Спочатку у поперечному, а потім поздовжньому напрямках. На заводі одна лінія, яка одночасно може виготовляти блоки лише одного розміру. Для виробництва блоків іншого типорозміру легко замінюють ножі. Велика площа для складування готової продукції дозволяє завжди мати повний асортимент продукції.

11. Після цього зовнішня поверхня блоків шліфується і потім вони притискаються один до одного.

12. Кран захоплює піддон з блоками та переносить їх на наступний етап виробництва.

13. І відразу ж укладається новий піддон в основу наступної партії блоків. Так, дуже важливий факт – виробництво на заводі повністю автоматизоване і практично не потребує участі людини. Люди працюють тільки на лінії упаковки (вона поки що не настільки автоматизована), складі та у випробувальній лабораторії. Усього на заводі працює менше 80 осіб (завод працює цілодобово).

14. Тепер блоки потрібно помістити у автоклав. Ліворуч «сирі» блоки, справа вже «готові». Тут хочу згадати наступний момент, після автоклавування блоки мають вологість близько 30%, яка поступово (протягом року) впаде до 5-10%.

15. Автоклавування дуже важливий етап, що покращує властивості газобетонних блоків.

16. Розрізані блоки поміщають у спеціальні автоклавні камери, де вони протягом 12 годин при підвищеному тиску 12 кг/кв. див. обробляються насиченою парою при температурі 190°C. При цьому температура на початку і наприкінці циклу плавно піднімається і опускається протягом певного часу.

17. Кожен автоклав має довжину понад 30 метрів. Використання автоклавування дозволяє підвищити міцність газобетонних блоків та зменшити його подальшу усадку (менше 1 мм/м).

18. Кожна партія блоків після автоклавування відправляється до лабораторії для перевірки на відповідність заданим характеристикам. На цьому верстаті нарізаються кубики правильної форми, які потім вирушать на випробування.

19. А готові блоки вирушають до лінії упаковки. Тут їх складають у 2 ряди. Позиціювання рядів блоків виробляють вручну.

20. Потім їх перевертають на бік під встановлені дерев'яні палети. Після цього блоки запечатуються в плівку (щоб захистити їх від пошкоджень) і вирушають на склад.

21. Склад розташований просто неба, тут завжди є запас всієї продукції. Щодня із заводу відвантажується покупцям понад 2000 кубометрів блоків.

22. Основна продукція заводу – це блоки товщиною від 50 до 500 мм із щільністю від 400 до 500 кг/куб.м.

І ще кілька слів про відмінності газобетону та пінобетону. Зрозуміло, що газобетон матеріал новий, але багато хто неусвідомлено їх плутають навіть не розуміючи, що їх характеристики суттєво відрізняються.

По-перше, їхня відмінність криється в назві. Для виробництва пінобетону використовується піна, що складається з шкідливих хімічних речовин (каніфоль, клей, їдкий натр і т.д.). А у виробництві газобетону використовується газ, що утворюється в результаті хімічної реакції вапна та алюмінієвої пасти, в результаті виходить просто водень. Тобто газобетон є екологічно чистим будівельним матеріалом.

По-друге, пінобетон має дуже низькі характеристики міцності. А тут, як відомо, має місце зворотна залежність. Тобто чим нижче щільність (і відповідно міцність), тим тепліший матеріал. Але якщо газобетон щільністю D400 (400 кг/кв.м) можна використовувати для несучих стін в будинках до 3 поверхів включно і він матиме клас міцності В2,5 і морозостійкість F100, то з пінобетону щільністю нижче D600 взагалі не можна робити несучі стіни. Отже і теплопровідність пінобетону D600 буде значно вищою (тобто «холоднішою»), ніж газобетону D400.

По-третє, технологія виробництва пінобетону зазвичай не має на увазі використання автоклавів та нарізки блоків після застигання. Зазвичай його заливають відразу готові форми, а результаті блоки дають велику усадку (3-5 мм/м) після будівництва. Не кажучи вже про те, що процес автоклавування підвищує міцність блоків в 3-4 рази.

Небагато відео з виробництва:

Виготовлення популярного будівельного каменю (газобетону) раніше було можливе лише на великих спеціалізованих заводах. Наразі вдосконалена технологія дозволяє виробляти газобетонні блоки на виробничих площах або в домашніх умовах з урахуванням планованого випуску продукції, технологічних особливостей, фінансових можливостей підприємця. Залежно від того, як організується виробництво, можна купити стаціонарне обладнання, міні-завод або невелику мобільну установку, одержуючи за допомогою газоблок різної щільності.

Комірчастий блок отримують із суміші, до складу якої включають кілька основних компонентів у певних пропорціях:

- пісок – від 20 до 40 % (максимальний розмір фракції 2,1 мм, вміст глини трохи більше 7 %);

- вапно - від 1 до 5%;

- цемент - 50-70% (марка М400-М500);

- вода - 0,25-0,8%;

- газоутворювач (алюмінієва пудра) - 0,04-0,09%.

Технологія допускає застосування додаткових складових: пластифікаторів (для поліпшення якісних показників газобетону) та прискорювачів твердіння, що скорочують тривалість виробничого циклу. Щоб отримати газоблок з додатковими властивостями, як наповнювачі використовують шлак, дерев'яну стружку, гіпс. Рецептура підбирається залежно від бажаної щільності: блок для фундаменту роблять міцнішим, ніж перегородковий або теплоізоляційний. Слід зауважити, що газоблок для теплоізоляції має бути найбільш пористим та легким, для чого з рецепту повністю виключається пісок.

Розрізняють два види готової продукції: неавтоклавний та автоклавний газобетон. Перший варіант виготовити своїми руками набагато простіше і дешевше, але блок, що отримується, має низьку щільність і недостатню точність розмірів. Другий варіант міцніший, має більш однорідну структуру та низьку теплоємність (0,09-0,018 Вт). Автоклавний блок за умов російського клімату (крім північних регіонів) можна використовуватиме зведення однорядних стін товщиною близько 400 мм.

Виробництво газобетонних виробів не відрізняється особливою складністю, але потребує чіткого виконання технологічних прийомів.

- Виготовлення суміші. Попередньо відміряють необхідну кількість компонентів, завантажують їх у змішувач та перемішують.

- Введення газоутворювача. Операція проводиться через 10-15 хвилин після початку перемішування. Алюмінієва пудра чи паста входить у реакцію з вапном, завдяки чому активно виділяється газ.

- Надходження напівфабрикату у форми чи лоток. Після витримки газобетону на лотку розрізають на блоки.

- Дозрівання – з цією метою газобетонні блоки витримують від 10 до 18 години.

- Автоклавування – важливий етап виробництва якісних газоблоків. Сформований та розрізаний на окремі елементи газобетон перевантажують у спеціальну автоклавну піч. У герметичній камері при температурі 190°C кожен блок проходить обробку насиченою водяною парою під надлишковим тиском 12 кг/см2.

- Виноградів. Неавтоклавний газоблок сушать природним чином протягом 3-6 діб.

- Дозрівання. Газобетон переміщують до складу, де блок набирає міцність близько 30 днів.

- Транспортування до споживача. Попередньо газоблок пакують у термозбіжну плівку і укладають на дерев'яні піддони.

Огляд методів виробництва блоків газобетону

Щоб виготовити газоблок, комплектують технологічну лінію, до якої входять:

- змішувач для приготування робочого розчину-суспензії;

- активатор чи компресор;

- дозатори для води та сипучих компонентів;

- пристрій для різання газобетону;

- піч-автоклав – лише для виробництва автоклавних газоблоків.

Крім того, необхідно купити форми для заливки спіненої маси (можна б/в) та візка, щоб переміщати готовий блок на склад.

Обладнання вибирають за продуктивністю: вона варіюється від 10 до 150 кубометрів на добу. Саме від цього параметра, а також від рівня механізації та автоматизації процесу залежить ціна виробничого комплексу. Виробництво блоків автоклавним способом потребує значних капітальних вкладень, у домашніх умовах воно буде нерентабельним.

Все обладнання, що виготовляє газобетон, ділиться на 5 видів:

- Стаціонарні лінії.

Їхня добова продуктивність становить від 60 м3 готової продукції. Виробничі та складські приміщення займають у середньому 500 м2. Технологія має такі особливості: форми під'їжджають до стаціонарного змішувача та заповнюються розчином, після чого продовжується подальше виготовлення виробів. Завдяки високому рівню автоматизації обладнання можна обслуговувати самостійно, залучаючи для допомоги другого працівника.

- Конвеєрні лінії.

Там виробництво здійснюється швидшими темпами: добовий вихід продукту становить 75-150 кубометрів. Обладнання розміщується на площі понад 600 м2, кількість обслуговуючого персоналу – понад 8 осіб. Більшість процесів протікають автоматично.

- Міні лінія.

Вона виготовляє в середньому 15 кубометрів газобетонних блоків на добу. На відміну від перших двох типів, цей комплекс поєднує рухомий змішувач та стаціонарні форми. Щоб організувати виробництво, потрібна площа 140-160 м2 та два працівники (міні-лінія має невисокий рівень автоматизації).

- Мінізавод.

Його продуктивність дещо вища, ніж у попереднього варіанту (від 25 м3), а технологія мало чим відрізняється. Міні-завод зазвичай включає таке обладнання: самохідний змішувач-активатор, піддони, водяний бак, комплекс для різання, рейки для пересувних форм.

Його продуктивність дещо вища, ніж у попереднього варіанту (від 25 м3), а технологія мало чим відрізняється. Міні-завод зазвичай включає таке обладнання: самохідний змішувач-активатор, піддони, водяний бак, комплекс для різання, рейки для пересувних форм.

- Мобільні установки.

Їх купують при спорудженні приватного котеджу чи заміського будинку. Виробництво пористого газобетону своїми руками дозволяє скоротити витрати на будівництво майже на третину. Щоб отримати якісний блок, слід купувати комплект із компресором. Зазвичай установка підключається до мережі напругою 220, тоді як всі типи ліній вимагають трифазної мережі в 360 В.

Технічні характеристики обладнання для виробництва газобетону

1. Конвеєрна лінія Інтех-100 Профі.

Змішувач в ній нерухомий, а форми переміщаються від поста заливки на ділянку різання (блок ріжеться на механізованій установці), потім - в камери, що прогрівають, і далі на фінальну ділянку, де газобетонні блоки вивантажуються на піддони. Керування дозуванням та завантаженням здійснюється автоматично. Компоненти суміші надходять у проміжний бункер по конвеєрах, які відключаються керуючим терміналом при досягненні потрібної ваги матеріалу. Форми є колісним візком, що пересувається по рейках за допомогою автоматичних штовхачів.

Продуктивність лінії – 100 м3 на добу, середня ціна – 3 000 000. Уживане обладнання цієї марки коштує близько 400 000 рублів.

2. Автоматична лінія виготовлення газобетону автоклавного твердіння (від китайського виробника Dongyue Building Machine, офіційний дилер – Компанія Преміум Цегла Плюс).

Продуктивність лінії – до 300 000 кубометрів газобетону на рік. Займана площа – до 4000 м2. Потужність – 250 кВт. Вартість комплексу складає близько 54 000 000, є також пропозиції купити вживану лінію для автоклавного виробництва за 6 000 000 рублів. У базову комплектацію входить таке обладнання:

- бункери та ємності;

- транспортер, що перемішує;

- розчинозмішувальний вузол продуктивністю 25 м3/годину;

- система транспортування сировини;

- дробарка;

- система аспірації;

- автомат для різання;

- автоклавні камери;

- форми;

- кабіна з електронним вузлом керування;

- навантажувач вилковий;

- візки;

- вузли вивантаження та упаковки.

3. Міні-лінія АСМ-15МС.

Вона забезпечує продуктивність 15 м3 газобетону на добу, займаючи площу 120 м2. Споживана енергія становить лише 3кВт, необхідна чисельність робочих – 1-2 за зміну. Лінія включає мобільний змішувач ємністю 250 л, стаціонарні форми та шаблон з комплектом пилок (щоб різати газоблок). Вартість АСМ-15МС - 190400 рублів.

4. Установка Газобетон-500 Б плюс.

З її допомогою здійснюється виготовлення неавтоклавного газобетону марки Д400-Д1200 (таку густину має готовий газоблок). Компактна установка розроблена для виробництва в домашніх умовах, а також для малого бізнесу. Мобільне обладнання можна розмістити вдома або безпосередньо на будівельному майданчику (воно займає не більше 2 м2).

У комплект Газобетон-500Б плюс входить таке обладнання:

- змішувач Газобетон 500Б - він безпосередньо здійснює виготовлення суміші, з якої потім формують газоблок;

- компресор – якісно замішує розчин, подаючи повітря спеціальними форсунками в нижню частину завантажувального резервуара;

- сполучні рукави – служать для приєднання компресора до установки.

Технічні характеристики обладнання Газобетон-500 Б плюс:

- ємність змішувача - 500 л;

- продуктивність – 3 м3 пористого бетону на годину;

- габарити - 1,85 х1, 23х1, 33 м;

- довжина рукава для розвантаження – 2 м;

- вага – 155 кг;

- джерело живлення – двофазна електрична мережа напругою 220 В;

- споживана потужність – 1,5 кВт.

Середня ціна комплексу – 60 000. Щоб здешевити газоблок, є сенс купити вживане обладнання

Працювати на комплексі Газобетон-500 Б плюс можна самому, але безперервне виробництво блоків краще організувати за участю 2-х осіб. Технологія виготовлення блоків на установці здійснюється у 3 етапи.

1. Дозування компонентів, їх завантаження та перемішування. Щоб спінити газобетон та прискорити його застигання, використовують комплексну хімічну присадку. Зважені мінеральні компоненти засипають вручну в змішувач, після чого включають його. Перемішування відбувається протягом 11 хвилин.

2. Вивантаження товару. Сметанообразная спінена маса надходить по розвантажувальному шлангу у форми. Їх заповнюють на ½ висоти, після чого протягом 2-4 годин газобетон удвічі збільшується в обсязі. Через 6 годин газоблок підрівнюють металевою струною. Після цього блок дозріває у формі ще 8-16 годин.

3. Вилучення та сушіння. Газобетонні блоки виймають та укладають на піддони для природного випаровування вологи при температурі +20 °C. Через 48 годин вироби відправляються на склад, де протягом 4 тижнів досягають 100% міцності.