Опис конструкції та роботи гомогенізатора. Гомогенізатор Гомогенізатор в технологічній лінії

Кисломолочні продукти відіграють важливу роль у харчуванні людей, особливо дітей, осіб похилого віку та хворих. Дієтичні властивості кисломолочних продуктів полягають насамперед у тому, що вони покращують обмін речовин, стимулюють виділення шлункового соку та збуджують апетит. Наявність у їх складі мікроорганізмів, здатних приживатися в кишечнику і пригнічувати гнильну мікрофлору, призводить до гальмування гнильних процесів та припинення утворення отруйних продуктів розпаду білка, що надходять у кров людини.

Важливою стадією розробки кисломолочних продуктів є механічне вплив на вихідне сировину, тобто. гомогенізація. Вона не тільки запобігає відстоюванню жиру, але й сприяє отриманню якісних кисломолочних продуктів з покращеними консистенцією і смаковими властивостями, підвищенню його засвоюваності організмом і більш повному використанню жиру, що містяться в ньому, і вітамінів.

Сире молоко проходить кілька етапів підготовки перед тим, як вступити на умовний конвеєр харчової промисловості. На даний момент існує кілька груп хімічних, термічних та біологічних переробних операцій. Особливе місце у загальному комплексі підготовки сировинного продукту займає гомогенізація молока. Це технологія механічної обробки, але в залежності від конкретної методики проведення вона може включати окремі процедури теплового і хімічного впливу.

Загальні відомості про гомогенізацію

У принципі, дана технологія використовується як спосіб механічної переробки молочних та інших рідких продуктів з метою підвищення дисперсності їх жирової фази. У результаті технологічного процесу також знижується неоднорідність розподілу хімічних елементів з усього обсягу гетерофазної системи. При цьому не варто плутати цю методику з диспергуванням. Відповідно до визначення гомогенізації молока, дроблення дисперсної фази не є обов'язковою умовою технологічного процесу. Наприклад, процедура змішування твердих порошкоподібних речовин може виключати цю операцію. І навпаки, диспергування гетерофазної системи може мати на увазі і також виключати процедуру гомогенізації.

Призначення технології

Цілі гомогенізації можуть відрізнятися залежно від поточного стану сирого молока та вимог до кінцевого продукту. Серед найбільш поширених завдань можна відзначити своєрідний ефект сепарації жирових кульок по діаметру, що дозволяє формувати вершки. Також цей процес забезпечує стабільність жиру у сировинному продукті. Для розуміння значущості гомогенізації варто відзначити, що обсяг і кількість кульок жиру в сирому молоці є непостійними - ці характеристики визначаються раціоном годівлі, стадією лактації та породи тварини. Наприклад, 1 мм свіжого молочного продукту міститься до 4 млрд жирових кульок при середньому діаметрі близько 2-3 мкм з коливаннями від 0,5 до 15 мкм. У забезпеченні однорідності величин цих кульок і полягає основне призначення гомогенізації молока як одного з початкових процесів переробки сировини при виготовленні сиру, сиру, ряжанки і т.д. 1 мкм.

Вимоги до процесу гомогенізації

Розглянутий метод молочної переробки не можна розглядати у відриві від поєднаних технологічних процесів підготовки продукту до кінцевого виробництва. Зокрема, гомогенізація молока – це процедура, яка може бути пов'язана з операціями зберігання, транспортування та подальших операцій пастеризації. Відповідно, існують універсальні загальні вимоги для обробки молока, які належать переважно до санітарно-гігієнічних нормативів, але існують і спеціальні правила виконання гомогенізації. У тому числі можна назвати такі:

- Перед обробкою молочна сировина проходить первинну фільтрацію та охолодження.

- Температура молока повинна змінюватись в діапазоні від 4 до 6 °С. Конкретний режим визначить допустимий час зберігання до і після переробки - зазвичай не більше 6 год.

- Середній тиск при гомогенізації молока становить 10 МПа. При цьому для нормалізації гетерофазної структури може знадобитися збільшення поділу фаз на 500 тис. м2 для кожної тонни сировини.

- Гомогенізація виконується перед пастеризацією. Винятки можуть бути, якщо операція проводиться при 60 °С. Даний режим зазвичай застосовується при отриманні знежиреного молока та вершків, але і в цій технологічній схемі після гомогенізації слідуватиме вже додаткова пастеризація.

Обладнання, що застосовується

Технічно операція виконується шляхом впливу зовнішнього зусилля джерелом якого є гомогенізатор. Це спеціальна машина, що впливає на цільовий продукт механічним тиском, електроенергією або ультразвуком. Найчастіше використовуються агрегати з механічним принципом роботи. Основним робочим елементом такого обладнання для гомогенізації молока виступає головка з кільцевою клапанною щілиною, через яку пропускаються жирові кульки. Силову підтримку забезпечує насос, потужність якого дозволяє створювати тиск до 20 МПа. Його достатньо зменшення кульок до 0,7 мкм, але, як говорилося, частіше використовується режим тиску 10 МПа, у якому випускаються жирові частки фракцією 1-2 мкм. Різні моделі гомогенізаторів мають одно-або двоступінчасту конструкцію. Відповідно, одночасно може випускатися один або два продукти (з різним ступенем жирності).

Загальна техніка проведення гомогенізації

Після попередньої підготовки молочної сировини до механічної сепарації виконується наступний перелік дій:

- Перемішування дисперсного середовища з рідкою системою дисперсійної на потужностях диспергатора.

- Молочне середовище прокачується під тиском через головки гомогенізатора. Жирова дисперсна фаза проходить подрібнення до потрібної фракції.

- Більш тонкий процес гомогенізації молока, що передбачає перемішування дрібних жирових фракцій у спеціальних змішувачах.

- Пастеризація із тепловим впливом.

- Охолодження продукту.

Між технологічними етапами можуть застосовуватись допоміжні або проміжні операції у різній послідовності. Це стосується підігріву, очищення та стерилізації.

Повна гомогенізація

Цей спосіб гомогенізації вважається найбільш поширеним на виробництвах, де випускаються питні молочні продукти. Головною особливістю методу є виключення фазної сепарації. Інакше кажучи, процесу дроблення піддається вся молочна сировинна маса без попереднього поділу. Повна гомогенізація молока - це оптимальний спосіб отримання нормалізованого сухого знежиреного залишку, який надалі може використовуватися при виготовленні йогуртів.

Роздільна гомогенізація

Цей метод також має поширення, але вважається переважно спеціалізованим. Справа в тому, що роздільна гомогенізація орієнтується на роботу з певною частиною завантаженої сировинної маси. Наприклад, виділяється певна частка жирового продукту за конкретними характеристиками. У класичній схемі відсікається основна частина знежиреного молока, але існують і проміжні способи сепарації та подальшої гомогенізації, при яких розподіл проходить за конкретними параметрами жиру. Серед переваг такої методики відзначається як можливість отримання якіснішого продукту, а й економічність процесу. Найбільший коефіцієнт ефективності гомогенізації молока з розподілом фракцій досягається, якщо на 1 г жиру припадає не менше 0,2 г казеїну.

Температура молока під час виконання гомогенізації

Один з найважливіших параметрів, що також зумовлюють ступінь якості кінцевого продукту та ефективність всього процесу. Досить сказати, що критичне зниження температурного режиму може призвести до збільшення в'язкості сирого молока та формування густих жирових скупчень. Як мінімум, для забезпечення відстоювання вершків температура гомогенізації молока повинна становити 30-40 °С.

Але також надто високі температури можуть негативно впливати на фізико-хімічний стан гетерофазного середовища. У цьому випадку на робочих поверхнях обладнання можуть утворюватися білкові відкладення, що ускладнить механічне виконання операцій. Для регуляції теплового ступеня гомогенізації молока використовують проміжні засоби пастеризації з поетапним нарощуванням температури на 5-8 °С. На цьому ж технологічному етапі можуть застосовуватися операції стерилізації та термовакуумна обробка, якщо є потреба у коригуванні інших параметрів молока.

Ефекти гомогенізації

З погляду харчового виробництва та споживчих якостей дана технологія обробки сприяє забезпеченню наступних властивостей продукту:

- Для вершків та молока - підвищення однорідності (за кольором, смаком та жирністю).

- Для стерилізованих вершкових та молочних продуктів – збільшення періоду зберігання.

- Для цілісного сухого молока – регуляція кислотності та жиру.

- Для кисломолочної продукції – виключення жирової пробки на поверхні, підвищенню стійкості, покращення білкової консистенції.

- Для згущених продуктів – при тривалому зберіганні природне регулювання виділення жирових фаз.

- Для молочних продуктів з наповнювачами - підвищення в'язкості, покращення смаку та мінімізація ризиків утворення осаду.

В цілому можна сказати, що правильно організовані процеси стерилізації, гомогенізації та пастеризації молока комплексно зачіпають біологічні та фізико-хімічні властивості сировини, які впливають на можливості утримання та гастрономічні якості продукту, що обробляється.

Контроль якості гомогенізованого сирого молока

Після механічної обробки виконується контроль показників молочного продукту. Зокрема, беруться до уваги такі показники, як масова частка жиру, ступінь чистоти тощо. буд. Щодо жирової частки, то вона визначається метричними, експресними та кислотними методами. Наприклад, останній спосіб найпопулярніший. Він передбачає змішування певної дози молока з концентрованою сірчаною кислотою при подальшому центрифугуванні. Далі за допомогою градуйованої частини жироміра в контрольному обладнанні визначається обсяг жиру, що виділився.

Чистота молока визначається спеціальними фільтрами, доповненими голкопробивним термополотном. За обсягом домішок фіксується рівень чистоти продукту. Також використовуються засоби комплексного аналізу. За допомогою піпетки для гомогенізації молока з ціною розподілу близько 0,1 см 3 беруться проби, які надалі випробовуються шляхом нагрівання, хімічних та біологічних реакцій. Зрештою виробляється лабораторний звіт про показники молочного препарату, що пройшов гомогенізацію.

Висновок

За всіх позитивних ефектів гомогенізації, багато фахівців ставляться до неї критично через вироблення шкідливих ферментів. Втім, на даний момент не існує достовірних досліджень, які б виявили суттєву для здоров'я людини різницю між натуральним та обробленим у такий спосіб молочним продуктом. Більше того, на сьогоднішній день гомогенізація молока – це комплекс виробничих процесів, які стали потребою у харчовій промисловості. Цей метод механічної обробки використовується не тільки у відношенні до свіжого молока, але й у відновленні сухої молочної сировини шляхом регуляції жирності. Інша річ, що в кожному випадку застосовуються й модифікуючі хімічні добавки, наявність яких у продукті в принципі знижує його цінність.

Гомогенізація стала стандартним виробничим процесом, що повсюдно практикується як засіб утримання жирової емульсії від поділу під дією сили тяжіння. Голен (Gaulin), який розробив цей процес у 1899 р., дав йому таке визначення французькою мовою: Fixer la composition des liquides.

Спочатку гомогенізація призводить до розщеплення жирових кульок набагато дрібніші (див. рис.1). В результаті зменшується утворення вершків і може бути знижена тенденція кульок до злипання або утворення великих агломератів. В основному гомогенізоване молоко виготовляється механічним способом. Воно на високій швидкості проганяється крізь вузький канал.

Руйнування жирових кульок досягається поєднанням таких факторів, як турбулентність та кавітація. В результаті діаметр кульок зменшується до 1 мкм, і его супроводжується чотирьох - шестикратним збільшенням площі проміжної поверхні між жиром і плазмою. В результаті перерозподілу оболонкової речовини, що повністю покривала жирові кульки до їх руйнування, новостворені кульки мають недостатньо міцні та товсті оболонки. До цих оболонок також входять адсорбовані білки плазми молока.

Фокс разом із колегами досліджував жиропротеїновий комплекс, отриманий у результаті гомогенізації молока. Він довів, що казеїн є протеїновим доданком комплексу і що він, можливо, пов'язаний із жировою фракцією через полярні сили тяжіння. Він також встановив, що казеїнові міцели активізуються в момент проходження крізь клапан гомогенізатора, спричиняючи схильність до взаємодії з жировою фазою.

Вимоги до процесу

Фізичний стан та концентрація жирової фракції під час гомогенізації впливають на розміри жирових кульок. Гомогенізація холодного молока, в якому жир в основному присутня в затверділому стані, практично неможлива. Обробка молока при температурі 30 - 35 ° С призводить до неповної дисперсії жирової фракції. Гомогенізація по-справжньому ефективна, коли вся жирова фаза знаходиться в рідкому стані, причому в концентраціях, нормальних для молока. Продукти з підвищеною масовою часткою жиру мають тенденцію до утворення великих скупчень жирових кульок, особливо при низькій концентрації протеїнів сироватки на тлі високого вмісту жиру. Вершки з жирністю вище 12% не можуть бути успішно гомогенізовані при стандартному підвищеному тиску, тому що через нестачу мембранного матеріалу (казеїну) кульки жиру злипаються до грона. Для досить ефективної гомогенізації на один грам жиру має бути 0,2 грама казеїну.

Процеси гомогенізації, що проводяться під високим тиском, призводять до утворення дрібних жирових кульок. Зі зростанням температури гомогенізації зростає дисперсність жирової фази - пропорційно зі зменшенням в'язкості молока при підвищених температурах.

Зазвичай гомогенізацію проводять при температурі від 55 до 80°С, під тиском від 10 до 25 МПа (100-250 бар), залежно від типу продукту, що обробляється.

Характеристики потоку

При проходженні потоку вузьким каналом його швидкість зростає (див. рис.2). Швидкість зростатиме доти, доки статичний тиск не знизиться до такого рівня, при якому рідина закипає. Максимальна швидкість залежить від тиску на вході. Коли рідина залишає щілину, швидкість знижується, а тиск починає зростати. Кипіння рідини припиняється, і парові бульбашки вибухають.

Теорії гомогенізації

За роки застосування процесу гомогенізації виникло багато теорій, що пояснюють механізм гомогенізації за високого

тиску. Дві теорії, що пояснюють дисперсну систему нафту - вода за аналогією з молоком, де діаметр більшості крапель становить менше 1 мкм, не застаріли до цього моменту.

Вони пояснюють вплив різних параметрів на ефективність гомогенізації.

Теорія руйнування кульок турбулентними вирами («микровихрями») заснована на тому, що в рідині, що рухається з високою швидкістю, виникає велика кількість турбулентних мікропотоків.

Якщо турбулентний мікропотік стикається з пропорційною йому краплею, остання руйнується. Ця теорія дозволяє передбачати зміни результатів гомогенізації при зміні тиску. Цей зв'язок був виявлений у багатьох дослідженнях.

З іншого боку, теорія кавітації говорить, що крапельки жиру руйнуються ударними хвилями, що виникають під час вибухів парових бульбашок. Відповідно до цієї теорії, гомогенізація відбувається при залишанні рідиною щілини. Отже, протитиск, необхідне кавітації, має у разі велику значимість. Це було підтверджено практично. Однак гомогенізація можлива і без кавітації, але в такому разі менш ефективна.

Рис.3 Руйнування жирових кульок на першому та другому ступенях гомогенізації.

1 Після першого ступеня

2 Після другого ступеня

Одноступінчаста та двоступінчаста гомогенізація

Гомогенізатори можуть бути оснащені однією гомогенізуючою головкою або двома послідовно з'єднаними. Звідси назва: одноступінчаста гомогенізація та двоступінчаста гомогенізація. Обидві системи показані на рис.5 та 6. При одноступінчастій гомогенізації весь перепад тиску використовується

в єдиному ступені. При двоступінчастій гомогенізації сумарне

тиск заміряється перед першим ступенем Р 1, і перед другим ступенем Р 2 .

Для досягнення оптимальної ефективності гомогенізації зазвичай використовують двоступінчастий варіант. Але бажані результати вдається отримати, якщо співвідношення Р2: Р1 дорівнює приблизно 0,2. Одноступінчастий варіант використовується для гомогенізації

- продукції з низькою жирністю,

- продукції, що вимагає високої в'язкості (утворення певних агломератів).

- у продуктах, для яких потрібна низька в'язкість

- задля досягнення максимальної ефективності гомогенізації (мікронізації).

На рис.3 показано утворення та руйнування скупчень жирових кульок на другому ступені гомогенізації.

Вплив гомогенізації на структуру та властивості молока

Ефект гомогенізації позитивно впливає на фізичну структуру

і властивості молока і виявляється в наступному:

- Зменшення розмірів жирових кульок, що запобігає відстою вершків

- Біліший і апетитніший колір

- Підвищена опірність окисленню жиру

- Покращені аромат та смак

- Підвищена безпека кисломолочних продуктів, виготовлених з гомогенізованого молока.

Однак гомогенізації властиві й певні вади. В тому числі:

- Неможливість сепарування гомогенізованого молока

- Дещо підвищена чутливість до впливу світла – як сонячного, так і від люмінесцентних ламп – може призвести до виникнення так званого сонячного присмаку.

- Знижена термостійкість - особливо виражена при випробуванні першого ступеня гомогенізації, гомогенізації знежиреного молока та в інших випадках, що сприяють утворенню скупчень жирових кульок

- Непридатність молока для напівтвердих і твердих сирів, оскільки згусток погано відокремлювати сироватку.

Гомогенізатор

Для забезпечення максимальної ефективності гомогенізації зазвичай потрібні гомогенізатори високого тиску.

Продукт надходить у насосний блок, де його тиск підвищується поршневим насосом. Рівень тиску залежить від протитиску, що визначається відстанню між поршнем і сідлом в гомогенізуючій головці. Тиск Р1 завжди означає тиск гомогенізації. Р 2 - це протитиск першого ступеня гомогенізації або тиск на вході до другого ступеня.

Рис.4 Гомогенізатор – це великий насос високого тиску із пристроєм протитиску.

1 Головний двигун приводу

2 Клиночасова передача

3 Покажчик тиску

4 Кривошипношатунний механізм

5 Поршень

6 Ущільнення поршня

7 Литий насосний блок із нержавіючої сталі

8 Клапани

9 Гомогенізуюча головка

10 Гідравлічна система

Рис.5 Одноступенева гомогенізація. Схема гомогенізуючої головки:

1 Клапан

2 Ударне кільце

3 Сідло

4 Гідравлічний привід

Насос високого тиску

Поршневий насос рухається потужним електродвигуном (поз. 1 на рис.4) через колінчастий вал і шатуни - ця передача перетворює обертання двигуна в зворотно-поступальний рух поршнів насоса.

Поршні (поз. 5) переміщуються в блоці високого тиску циліндрів.

Вони виготовлені із високоміцного матеріалу. Поршні оснащені подвійними ущільненнями. У простір між ущільненнями подається вода для охолодження поршнів. Туди може подаватися гарячий конденсат для запобігання повторного обсіменіння мікроорганізмами продукту під час роботи гомогенизатора. Також можливе використання гарячого конденсату для збереження умов асептичного виробництва продукту під час роботи гомогенізатора.

Гомогенізуюча головка

На рис.5 і 6 показані гомогенізуюча головка та її гідравлічна система. Поршневий насос піднімає тиск молока з 300 кПа (3 бари) на вході до гомогенізації тиску 10-15 МПа (100-240 бар), залежно від виду продукції. Тиск на вході в першу сходинку перед механізмом (тиск гомогенізації) автоматично підтримується незмінним. Тиск масла на гідравлічний поршень та тиск гомогенізації на клапан врівноважують один одного. Гомогенізатор обладнаний одним загальним масляним баком, незалежно від того, одноступеневий варіант або двоступінчастий. Однак у двоступінчастому гомогенізаторі є дві гідросистеми, і кожна має свій насос. Новий тиск гомогенізації встановлюється зміною тиску олії. Тиск гомогенізації вказується на манометр високого тиску.

Процес гомогенізації відбувається на першому ступені. Друга головним чином служить двом цілям:

Створенню постійного та керованого протитиску у напрямку першого ступеня, забезпечуючи тим самим оптимальні умови гомогенізації.

Руйнуванню злиплих грон жирових кульок, що утворюються відразу після гомогенізації (див. рис.3).

Зверніть увагу, що тиск гомогенізації - це тиск перед першим ступенем, а не перепад тиску.

Деталі гомогенізації головки оброблені на прецизійному шліфувальному верстаті. Ударне кільце посаджено на місце таким чином, що його внутрішня поверхня перпендикулярна виходу зі щілини. Сідло скошене під кутом 5 градусів, щоб продукт отримував контрольоване прискорення, запобігаючи таким чином прискореному зносу, неминучому в іншому випадку.

Молоко під високим тиском проникає між сідлом та клапаном. Ширина щілини становить приблизно 0,1 мм, що у 100 разів перевищує діаметр жирового тиску, виробленого поршневим насосом, перетворюється на кінетичну енергію. Частина цієї енергії після проходження через механізм знову перетворюється на тиск. Інша частина вивільняється як тепла; кожні 40 бар падіння тиску після проходження через механізм піднімають температуру на 1°С. На гомогенізацію витрачається менше 1% всієї цієї енергії, і все ж таки гомогенізація за допомогою високого тиску поки залишається найбільш ефективним методом з усіх наявних на сьогоднішній день.

Рис.6

Двоступінчаста гомогенізація.

1 Перший ступінь

2 Другий ступінь

Ефективність гомогенізації

Ціль гомогенізації залежить від способу її застосування. Відповідно, змінюються і методи оцінки ефективності.

Відповідно до закону Стокса, зростаюча швидкість частки визначається за такою формулою, де: v - швидкість

q — прискорення вільного падіння p — розмір частинки η hp — густина рідини η ip — густина частинки t — в'язкість

Або v = константа х р 2

З формули слід, що зменшення розміру частки є ефективним способом зменшення зростання швидкості. Отже, зменшення розміру частинок у молоці призводить до уповільнення швидкості відстоювання вершків.

Аналітичні методи

Аналітичні методи визначення ефективності гомогенізації можна

розділити на дві групи:

I. Визначення швидкості відстоювання вершків

Найстаріший спосіб визначення часу відстоювання вершків - це взяти зразок, витримати його певний час і потім проаналізувати вміст жиру в різних шарах. На цьому принципі побудовано метод USPH. Наприклад, зразок об'ємом в один літр витримується 48 годин, після чого визначається вміст жиру у верхньому шарі (100 мл), а також у всьому іншому молоці. Гомогенізація вважається задовільною, якщо масової частки жиру в нижньому шарі в 0,9 рази менше ніж у верхньому шарі.

На цьому принципі побудований метод NIZO. Відповідно до цього методу зразок об'ємом, скажімо, 25 мл піддається центрифугування протягом 30 хвилин на швидкості 1000 об/хв при температурі 40°С і радіусі 250 мм. Після цього жирність 20 мл нижнього шару ділиться на жирність всього зразка та отриманий результат множиться на 100. Це співвідношення називається значенням NIZO. Для пастеризованого молока воно зазвичай становить 50-80%.

ІІ. Фракційний аналіз

Розподіл розмірів частинок або крапель у зразку можна визначити добре розробленим методом із застосуванням установки лазерної дифракції (див. рис.7), яка посилає лазерний промінь на зразок, що знаходиться в кюветі. Ступінь розсіювання світла буде залежати від розмірів та кількості частинок, що містяться в досліджуваному молоці.

Результат наведено у вигляді графіків гранулометричного складу. Відсоток масової частки жиру представлений як функція розміру частинки (розмір жирової кульки). На рис.8 показано три типові графіки розподілу розмірів жирових кульок. Зверніть увагу, що при підвищенні тиску гомогенізації графік зміщується вліво.

Витрата енергії та її вплив на температуру

Електрична потужність, що підводиться, необхідна для гомогенізації, виражається наступною формулою:

Гомогенізатор у технологічній лінії

Зазвичай гомогенізатор встановлюється спочатку лінії, тобто до секції остаточного нагріву в теплообміннику. У більшості пастеризаційних установок із виробництва питного молока для споживчого ринку гомогенізатор стоїть після першої регенеративної секції.

При виробництві стерилізованого молока гомогенізатор зазвичай міститься на початку процесу високотемпературної обробки, що протікає в системі з непрямим нагріванням продукту, і завжди в кінці процесу, що проходить в системі прямого нагрівання продукту, тобто. в асептичній частині установки після ділянки стерилізації препарату. У такому разі використовується асептичний варіант гомогенізатора, оснащений спеціальними поршневими ущільненнями, прокладками, стерильним конденсатором та спеціальними асептичними демпферами.

Асептичний гомогенізатор встановлюється після секції стерилізації установок з прямим обігрівом продукту у випадках виробництва молочних продуктів з масовою часткою жиру понад 6-10% та/або з підвищеним вмістом білка. Справа в тому, що при дуже високих температурах обробки в молоці з високим вмістом жиру і протеїнів утворюються скупчення жирових кульок і міцел казеїну. Розташований після секції стерилізації, асептичний гомогенізатор руйнує ці агломеровані частинки.

Повна гомогенізація

Повна гомогенізація - найпоширеніший спосіб гомогенізації питного молока та молока, призначеного для виробництва кисломолочних продуктів. Жирність молока, а іноді й вміст

сухого знежиреного залишку (при виробництві йогурту, наприклад) нормалізуються до гомогенізації.

Роздільна гомогенізація

Роздільна гомогенізація означає, що основна частина знежиреного молока їй не піддається. Гомогенізуються вершки та невелика кількість знежиреного молока. Цей спосіб гомогенізації зазвичай використовується для пастеризованого питного молока. Основна перевага роздільної гомогенізації - її відносна економічність. Загальна витрата енергії знижується приблизно до 65% внаслідок меншої кількості молока, що проходить через гомогенізатор.

Оскільки найбільша ефективність гомогенізації може бути досягнута у разі, якщо в молоці міститься не менше 0,2 г казеїну на 1 г жиру, максимальна рекомендована жирність становить 12%. Годинна продуктивність установки, в якій проводиться роздільна гомогенізація, може бути визначена за наведеною нижче формулою.

Виробництво пастеризованого нормалізованого молока (Q sm) на годину складе приблизно 9690 л. Якщо ми підставимо цю цифру до формули 2, то отримаємо,

що годинна продуктивність гомогенізатора дорівнює приблизно 2900 л.

тобто близько третини його повної продуктивності.

Схема потоків в установці для частково гомогенізованого молока наведено на рис.10.

Вплив гомогенізованих молочних продуктів на організм людини

На початку 1970-х років американський вчений К. Остер (К. Oster) виступив із гіпотезою про те, що гомогенізація молока дозволяє ферменту ксантиноксидазу проникати через кишечник у кровоносну систему. (Оксидаза - це фермент, який каталізує приєднання кисню до субстрату речовини або відщеплення від нього водню.) За твердженням Остера, оксидаза ксантину сприяє процесу ушкодження кровоносних судин і веде до атеросклерозу.

Ця гіпотеза була відкинута вченими на тій підставі, що людський організм сам виробляє у тисячі разів більшу кількість цього ферменту, ніж теоретично могло б привнести до нього гомогенізоване молоко.

Отже, ніякої шкоди від гомогенізації молока не може бути. З точки зору поживності гомогенізація ніяких особливих змін не привносить, за винятком, мабуть, того, що в гомогенізованих продуктах жир і протеїн розщеплюються швидше та легше.

Проте Остер має рацію в тому, що процеси окислення можуть завдавати шкоди людському організму і що дієта важлива для здоров'я.

Гомогенізація - це роздроблення (диспергування) жирових кульок шляхом на молоко чи вершки значних зовнішніх зусиль. У процесі обробки зменшуються розміри жирових кульок та швидкість спливу. Відбувається перерозподіл оболонкової речовини жирової кульки, стабілізується жирова емульсія і гомогенізоване молоко не відстоюється.

Гомогенізатори клапанного типу служать для обробки молока та вершків з метою запобігання їх розшаровування при зберіганні.

Гомогенізатори-пластифікатори роторного типу застосовують для зміни консистенції таких молочних продуктів, як плавлені сири та вершкове масло. В обробленому з їх допомогою вершковому маслі водна фаза диспергується, у результаті продукт краще зберігається.

Принцип дії гомогенізаторів клапанного типу, які набули найбільшого поширення, полягає в наступному. У циліндрі гомогенізатора на молоко виявляється механічна дія при тиску 15...20 МПа. При підйомі клапана, що відкриває вузьку щілину, молоко виходить із циліндра. Це можливо при досягненні циліндра робочого тиску. При проході через вузьку кругову щілину між сідлом та клапаном швидкість молока зростає від нульової до величини, що перевищує 100 м/с. Тиск у потоці різко падає, і крапля жиру, що потрапила в такий потік, витягується, а потім у результаті дії сил поверхневого натягу дробиться на дрібні краплинки-частинки.

При роботі гомогенізатора на виході з клапанної щілини часто спостерігаються злипання роздроблених частинок та утворення грон, що знижують ефективність гомогенізації. Щоб уникнути цього застосовують двоступінчасту гомогенізацію На першому ступені створюється тиск, що дорівнює 75% робітника, на другому ступені встановлюється робочий тиск.

Мал. 2.22. Гомогенізуюча головка

Для проведення гомогенізації температура молочної сировини має бути 60...65 °С. При нижчій температурі посилюється відстоювання жиру, за більш високої можуть осаджуватися сироваткові білки.

Гомогенізатор з двоступінчастою гомогенізуючою головкою складається з станини, корпусу, плунжерного блоку, гомогенізуючої головки, приводу та кривошипно-шатунного механізму.

Рис.2.23. Гомогенізатор А1-ОГМ-5:

1 – електродвигун; 2 – станина з приводом; 3 - кривошипно-шатунний механізм із системами змащення та охолодження; 4 - блок плунжерний з гомогенізуючою та манометричною головками та запобіжним клапаном; 5 – манометрична головка; 6- гомогенізуюча головка; 7- клинопасова передача

У тому випадку, коли при гомогенізації необхідно виключити доступ мікроорганізмів до продукту, що застосовують, застосовують спеціальні асептичні гомогенізуючі головки. У таких головках у простір, обмежений двома ущільнювальними елементами, подається гаряча пара під тиском 30...60 кПа. Ця високотемпературна зона є бар'єром, що перешкоджає попаданню бактерій в циліндр гомогенізатора.

Гомогенізатори-пластифікатори за принципом дії та пристрою відрізняються від гомогенізаторів клапанного типу. Робочим органом у яких є ротор, який може мати різне число лопатей - 12, 16 чи 24.

Гомогенізатор-пластифікатор складається із станини, корпусу зі шнеками, приймального бункера та приводу.

Рис.2.24. Комплект гомогенізуючого інструменту гомогенізатора:

1-нерухоме кільце; 2- рухоме кільце; 3 – лопатеве колесо; 4-бункер; 5-рухомий ніж; 6 корпус; 7- нерухомий ніж; 8-вивантажувальний ротор; 9-вал гомогенізатора

Привід дозволяє регулювати частоту обертання шнеків, що подають (за допомогою варіатора) в межах 0,2...0,387 з 1 . Частота обертання ротора з лопатями не регулюється і становить 11,86 с.

Принцип роботи машини ось у чому. Вершкове масло подається в бункер, звідки за допомогою двох шнеків, що обертаються в протилежних напрямках, продається через ротор і з насадки з діафрагмою виходить в бункер фасувального апарату. Для запобігання налипанню олії робочі органи гомогенізатора змащують перед початком роботи спеціальним гарячим розчином. Продуктивність гомогенізатора залежить від частоти обертання шнеків, що подають, і становить 0,76...1,52 м 3 /ч- Потужність приводу машини 18,3 кВт.

Гомогенізатор ЯЗ-ОГЗ призначений для обробки розплавленої сирної маси при виробництві плавлених сирів і складається з наступних частин: основи, корпусу, комплекту гомогенізуючого інструменту, бункера, вивантажувального пристрою та приводу.

Основа служить для кріплення на ньому складових частин гомогенізатора. У корпусі розміщені робочі вузли та ущільнюючі пристрої.

Гомогенізуючий інструмент для подачі, подрібнення та перемішування розплавленої сирної маси виконаний у вигляді рухомих та нерухомих ножів, розділених розпірними кільцями, а також завантажувального лопатевого колеса та вивантажувального ротора. Рухливі ножі мають спеціальні пази, виконані під певним кутом до торцевої поверхні, що сприяє переміщенню продукту, що подрібнюється, до вивантажувального пристрою. Вал гомогенізуючого інструменту обертається із частотою 49с 1 .

Бункер для прийому та накопичення сирної маси має теплоізоляційну сорочку.

Вивантажувальний пристрій у вигляді двох труб, з'єднаних між собою за допомогою крана, служить для відведення маси гомогенізованої в дозатор фасувального автомата.

Привід складається з двигуна потужністю 11 кВт, призначеного для передачі обертання від валу до рухомої частини гомогенізуючого інструменту.

Обробка продукту на гомогенізаторі ЯЗ-ОГЗ здійснюється в такий спосіб. Розплавлена сирна маса періодично або безперервно подається в бункер гомогенізатора. Під дією розрідження, створюваного завантажувальним лопатевим колесом, продукт надходить у гомогенізуючий інструмент, в якому, проходячи послідовно через рухомі та нерухомі ножі, гомогенізується та подається до вивантажувального пристрою.

Використання гомогенізатора дозволяє відмовитись від технологічної операції проціджування сирної маси з метою видалення її нерозплавлених частинок.

Цей спосіб механічної обробки молока та рідких молочних продуктів служить для підвищення дисперсності в них жирової фази, що дозволяє виключити відстоювання жиру під час зберігання молока, розвиток окисних процесів, дестабілізацію та підбивання при інтенсивному перемішуванні та транспортуванні.

Гомогенізація сировини сприяє:

при виробництві пастеризованого молока та вершків – придбання однорідності (смаку, кольору, жирності);

стерилізованого молока та вершків - підвищенню стійкості при зберіганні;

кисломолочних продуктів (сметани, кефіру, йогурту та ін) - підвищення міцності та поліпшення консистенції білкових згустків та виключення утворення жирової пробки на поверхні продукту;

згущених молочних консервів - запобігання виділенню жирової фази при тривалому зберіганні;

сухого незбираного молока - зниження кількості вільного молочного жиру, не захищеного білковими оболонками, що призводить до швидкого його окислення під дією кисню атмосферного повітря;

відновлених молока, вершків і кисломолочних напоїв - створення наповненості смаку продукту та попередження появи рідкого присмаку;

молока з наповнювачами (какао ідр.) - Поліпшення смаку, підвищення в'язкості і зниження ймовірності утворення осаду.

Диспергування жирових кульок, тобто зменшення їх розмірів та рівномірний розподіл у молоці, досягається впливом на молоко значного зовнішнього зусилля (тиск, ультразвук, високочастотна електрична обробка та ін.) у спеціальних машинах – гомогенізаторах.

Найбільшого поширення у молочній галузі набула гомогенізація молока при продавлюванні його через кільцеву клапанну щілину гомогенізуючої головки машини. Жирові кульки, проходячи через цю щілину, диспергуються. Необхідний тиск створюється насосом. При виробництві незбираного молока розмір жирових кульок з 3-4 мкм зменшується до 0,7-0,8 мкм.

Основним вузлом сучасних гомогенізаторів клапанного типу є гомогенізуюча головка. Вона може бути одно-або двоступінчастою. Другий ступінь зазвичай працює при нижчому тиску, ніж перший.

Застосування одно- або двоступінчастої гомогенізації залежить від виду молочних продуктів, що виробляються.

Двоступінчасту гомогенізацію з великим перепадом тиску на обох ступенях застосовують під час виробництва високожирних молочних продуктів (вершки, суміші морозива тощо).

Вона дозволяє розсіювати (розбивати) скупчення жирових кульок, що утворюються. Для вироблення інших видів молочних продуктів, зокрема для питного молока, можна використовувати одноступінчасту гомогенізацію.

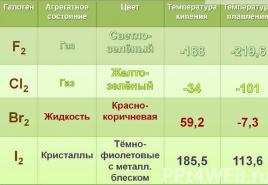

Теплова обробка молока

Теплова обробка - одна з основних та необхідних технологічних операцій переробки молока, що проводяться з метою знезараження. Ефективність теплової обробки пов'язана з термостійкістю молока, що обумовлюється його білковим, сольовим складом та кислотністю, які, у свою чергу, залежать від пори року, періоду лактації, фізичного стану та породи тварин, режимів та раціону годівлі та ін.

При тепловій обробці молоко та молочні продукти зазнають складних змін біохімічних та фізико-хімічних властивостей, а також видозміни складових частин молока. Мета теплової обробки різноманітна, а саме: зниження загальної кількості мікроорганізмів та знищення патогенних форм, інактивація (руйнування) ферментів молока для підвищення стійкості при тривалому зберіганні, забезпечення специфічних смаку, запаху, кольору та консистенції, створення сприятливих температурних умов для проведення заквашування, випарювання, зберігання, а також процесів механічної обробки та ін.

Теплова обробка молока є комбінацією режимів впливу температури (нагріву або охолодження) і тривалості витримки при цій температурі. Причому тривалість витримки при заданій температурі має бути такою, щоб було отримано необхідний ефект. У молочній галузі теплова обробка проводиться за температури до 100 і понад 100 °С.

При нагріванні до 100 "С у молоці гинуть тільки вегетативні форми, а при температурі більше 100 "С - вегетативні та спорові форми. Основними процесами теплової обробки молока, що викликають придушення життєдіяльності мікроорганізмів, є пастеризація та стерилізація. Як теплоносій для пастеризації застосовують гарячу воду і водяну насичену пару, а для стерилізації - водяну насичену пару.

Крім того, при тепловій обробці молоко піддають охолодженню, підігріву (нагріву), термовакуумної обробки.

Режим теплової обробки молока для вироблення кожного виду продукції визначено технологічною інструкцією. При цьому молоко нагрівають до температури пастеризації, а потім витримують та швидко охолоджують до необхідної температури. Поєднання операцій нагрівання та охолодження продиктовано технологічними та санітарними вимогами, а також можливістю використання теплоти гарячого продукту.

Для цього гарячий продукт направляється в спеціальну секцію апарату (пластинчастого або трубчастого) для попереднього нагрівання холодного продукту, що надходить на пастеризацію. Цю операцію називають регенерацією теплоти, а апарати чи його частини - регенераторами чи секціями регенерації. Застосування цієї операції дозволяє отримати певну економію теплової енергії, яка витрачається на пастеризацію.

Ефективність роботи регенератора характеризується коефіцієнтом регенерації. Він є відношенням кількості теплоти, поверненої регенератором, до кількості теплоти, необхідної для нагрівання продукту від початкової до кінцевої температури, тобто при якій продукт починає зворотний рух через регенератор.

Охолодження та нагрівання

Молочну сировину на підприємствах охолоджують з метою збереження її якості та обмеження зростання кількості мікроорганізмів перед обробкою. У табл. 4.1 наведено дані, що показують зростання кількості мікроорганізмів у молоці залежно від температури охолодження та тривалості зберігання.

Зберігання молока за нормальної температури вище 4,5 °З призводить до зростання кількості мікроорганізмів. Насправді молоко для короткочасного зберігання охолоджують до 6-8 °З. Для тривалого зберігання (10-14 год) молоко пастеризують, а потім охолоджують. З метою збільшення термінів зберігання молочні продукти охолоджують у процесі виготовлення.

Нагрівання (підігрів) не відіграє основної ролі, а найчастіше виконує допоміжну (підготовчу) функцію у процесі переробки молока. Підігрів молока застосовують перед сепаруванням, гомогенізацією, а також у виробництві різних молочних продуктів. При сепаруванні нагрівання молока знижує його в'язкі властивості, що позитивно позначається на відділенні жирових кульок від плазми молока та утворенні вершків.