З чого складаються втрати у редукторі. Визначення ККД багатоступінчастого редуктора. Визначення ккд черв'ячного редуктора

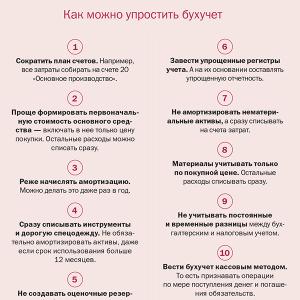

Лабораторна робота

Дослідження коефіцієнта корисної дії зубчастого редуктора

1. Мета роботи

Аналітичне визначення коефіцієнта корисної дії (ККД) зубчастого редуктора.

Експериментальне визначення ККД зубчастого редуктора.

Порівняння та аналіз отриманих результатів.

2. Теоретичні положення

Енергія, що підводиться до механізму у вигляді роботирушійних сил і моментів за цикл режиму, що встановлений, витрачається на здійснення корисної роботитобто. роботи сил та моментів корисного опору, а також на здійснення роботи, пов'язаної з подоланням сил тертя в кінематичних парах та сил опору середовища:. Значення та підставляються на це і наступні рівняння по абсолютній величині. Механічним коефіцієнтом корисної дії називається відношення

Отже, ККД показує, яка частка механічної енергії, підведеної до машини, корисно витрачається скоєння тієї роботи, на яку машина створена, тобто. є важливим характеристикою механізму машин. Так як втрати на тертя неминучі, то завжди. У рівнянні (1) замість робіті , що здійснюються за цикл, можна підставляти середні за цикл значення відповідних потужностей:

Редуктор - це зубчастий (в т.ч. черв'ячний) механізм, призначений зменшення кутової швидкості вихідного валу стосовно вхідного.

Відношення кутової швидкості на вході до кутової швидкості на виході називають передатним ставленнямредуктора :

Для редуктора рівняння (2) набуває вигляду

Тут Т 2 і Т 1 – середні значення обертових моментів на вихідному (момент сил опору) та вхідному (момент рушійних сил) валах редуктора.

Експериментальне визначення ККД засноване на вимірі значень Т 2 і Т 1 та розрахунку η за формулою(4).

Під час дослідження ККД редуктора чинниками, тобто. параметрами системи які впливають на вимірювану величину і можуть цілеспрямовано змінюватися в процесі експерименту,є момент опору Т 2 на вихідному валу та частота обертання вхідного валу редуктораn 1 .

Основним шляхом підвищення ККД редукторів є зменшення втрат потужності, а саме: використання більш сучасних систем мастила, що виключають втрати на перемішування та розбризкування масла; встановлення гідродинамічних підшипників; проектування редукторів із найбільш оптимальними параметрами передачі.

ККД всієї установки визначається з виразу

де - ККД зубчастого редуктора;

- ККД опор електродвигуна,;

- ККД муфти, ;

- ККД опор гальма,.

Загальний ККД зубчастого багатоступінчастого редуктора визначається за такою формулою:

де - ККД зубчастого зачеплення при середній якості виготовлення при періодичному мастилі,;

- ККД пари підшипників залежить від їх конструкції, якості складання, способу навантаження і наближено приймається.(для пари підшипників кочення) та(Для пари підшипників ковзання);

– ККД, що враховує втрати на розбризкування та перемішування олії наближено приймається= 0,96;

k- Число пар підшипників;

n- Число пар зубчастих коліс.

3. Опис об'єкта дослідження, приладів та інструментів

Ця лабораторна робота виконується на установці ДП-3А, що дозволяє експериментально визначити ККД зубчастого редуктора. Установка ДП-3А(рисунок 1)змонтована на литому металевому підставі 2 і складається з вузла електродвигуна3(джерело механічної енергії) з тахометром5, навантажувального пристрою11(споживач енергії), редуктора8 і пружних муфт9.

Рис.1. Принципова схема встановлення ДП-3А

Навантажувальний пристрій 11 являє собою магнітне порошкове гальмо, що імітує робоче навантаження редуктора. Статор навантажувального пристрою являє собою електромагніт, магнітний зазор якого поміщений порожнистий циліндр з валиком (ротор навантажувального пристрою). Внутрішня порожнина навантажувального пристрою заповнена масою, що є сумішшю карбонильного порошку з мінеральним маслом.

Два регулятори: потенціометри 15 і 18 дозволяють регулювати частоту обертання валу електродвигуна і величину моменту гальмівного навантажувального пристрою відповідно. Частоту обертання контролюють за допомогою тахометра5.

Величини крутних моментів на валах електродвигуна і гальма визначають за допомогою пристроїв, що включають плоску пружину6 і індикатори годинного типу7,12. Опори1і10на підшипниках кочення забезпечують можливість повороту статора і ротора (і двигуна, і гальма) щодо підстави.

Таким чином, при подачі електричного струму (включити тумблер14, спалахує сигнальна лампа16) в обмотку статора електродвигуна3ротор отримує момент обертання, а статор - реактивний момент, рівний моменту обертання і спрямований у протилежний бік. При цьому статор під дією реактивного моменту відхиляється (балансирний електродвигун) від початкового положеннязалежно від величини гальмівного моменту на веденому валу редуктораT 2 . Ці кутові переміщення корпусу статора електродвигуна вимірюють кількістю поділок П 1 , на яке відхиляється стрілка індикатора7.

Відповідно при подачі електричного струму (включити тумблер 17) в обмотку електромагніта магнітна суміш чинить опір обертанню ротора, тобто. створює гальмівний момент на вихідному валу редуктора, що реєструється аналогічним пристроєм (індикатор12), що показує величину деформації (кількість поділів П 2) .

Пружини вимірювальних приладів попередньо тарують. Їх деформації пропорційні величинам обертальних моментів на валу електродвигуна Т 1 та вихідному валу редуктораT 2 , тобто. величин моменту сил рушійних і моменту сил опору (гальмівного).

Редуктор8 складається з шести однакових пар зубчастих коліс, встановлених на шарикопідшипникових опорах у корпусі.

Кінематична схема установки ДП 3А представлена на малюнку 2, аосновні параметри установки наведено у таблиці 1.

Таблиця 1. Технічна характеристика установки

|

Найменування параметру |

Літерне позначення величини |

Значення |

|

Кількість пар прямозубих циліндричних коліс у редукторі |

n |

|

|

Передатна кількість редуктора |

u |

|

|

Модуль передачі, мм |

m |

|

|

Номінальний момент на валу електродвигуна, Нмм |

Т 1 |

|

|

Гальмівний момент на валу гальма, Нмм |

Т 2 |

до 3000 |

|

Число оборотів валу електродвигуна, про/хв |

n 1 |

1000 |

Мал. 2. Кінематична схема встановлення ДП-3А

1 – електродвигун; 2 – муфта; 3 – редуктор; 4 – гальмо.

4. Методика проведення досліджень та опрацювання результатів

4.1 Експериментальне значення ККД зубчастого редуктора визначається за формулою:

де Т 2 - момент сил опору (крутний момент на валу гальма), Нмм;

Т 1 - момент сил рушійних (крутний момент на валу електродвигуна), Нмм;

u- Передатне число зубчастого редуктора;

- ККД пружної муфти;= 0,99;

- ККД підшипників опор, на яких встановлені електродвигун та гальмо;= 0,99.

4.2. Експериментальні випробування припускають вимірювання моменту, що обертає, на валу електродвигуна при заданій швидкості обертання. При цьому на вихідному валу редуктора послідовно створюють певні моменти гальмівні за відповідними показаннями індикатора12.

Під час увімкнення електродвигуна тумблером 14 (малюнок 1) статор електродвигуна підтримувати рукою для запобігання удару по пружині.

Увімкнути гальмо тумблером17, після цього стрілки індикаторів встановлюються на нуль.

За допомогою потенціометра15 встановити на тахометрі необхідну кількість обертів валу двигуна, наприклад - 200 (таблиця 2).

Потенціометром 18 на вихідному валу редуктора створюються гальмівні моменти Т 2 , що відповідають показанням індикатора12.

Зафіксувати показання індикатора7, щоб визначити крутний момент на валу електродвигуна Т 1 .

Після кожної серії вимірювань на одну швидкість потенціометри 15 і 18 виводяться в крайнє проти годинникової стрілки положення.

|

Частота обертівn 1 вала електродвигуна, про/хв |

Показники індикатора 12 П 2 |

|

200, 350, 550, 700 |

120, 135, 150, 165, 180, 195 |

|

850, 1000 |

100, 105, 120, 135, 150, 160 |

4.3. Змінюючи навантаження на гальмі потенціометром18і на двигуні потенціометром15(див. малюнок 1) при незмінній швидкості обертання двигуна записати п'ять показань індикатора7і12( П 1 і П 2) у таблицю 3.

Таблиця 3. Результати випробувань

|

Число оборотів валу електродвигуна,n 1 , про/хв |

Покази індикатора 7 П 1 |

Обертальний момент на валу електродвигуна, Нмм |

Покази індикатора 12 П 2 |

Обертальний момент на валу гальма, Нмм |

ККД експериментальний, |

Наявність кінематичної схеми приводу спростить вибір типу редуктора. Конструктивно редуктори поділяються на такі види:

Передатне число [I]

Передатне число редуктора розраховується за такою формулою:

I = N1/N2

де

N1 – швидкість обертання валу (кількість про/хв) на вході;

N2 – швидкість обертання валу (кількість про/хв) на виході.

Отримане при розрахунках значення округляється до значення, вказаного у технічних характеристиках конкретного редукторного типу.

Таблиця 2. Діапазон передавальних чисел для різних типів редукторів

ВАЖЛИВО!

Швидкість обертання валу електродвигуна і відповідно вхідного валу редуктора не може перевищувати 1500 об/хв. Правило діє для будь-яких типів редукторів, крім циліндричних співвісних зі швидкістю обертання до 3000 об/хв. Цей технічний параметр виробники вказують на зведені характеристики електричних двигунів.

Крутний момент редуктора

Крутний момент на вихідному валу– крутний момент на вихідному валу. Враховується номінальна потужність, коефіцієнт безпеки [S], розрахункова тривалість експлуатації (10 тисяч годин), ККД редуктора.

Номінальний крутний момент– максимальний момент, що крутить, що забезпечує безпечну передачу. Його значення розраховується з урахуванням коефіцієнта безпеки – 1 та тривалість експлуатації – 10 тисяч годин.

Максимальний крутний момент (M2max)– граничний крутний момент, що витримується редуктором при постійному або змінному навантаженні, експлуатації з частими пусками/зупинками. Це значення можна трактувати як моментальне пікове навантаження в режимі роботи обладнання.

Необхідний момент, що крутить– момент, що крутить, що задовольняє критеріям замовника. Його значення менше або дорівнює номінальному моменту, що крутить.

Розрахунковий момент, що крутить– значення, необхідне вибору редуктора. Розрахункове значення обчислюється за такою формулою:

Mc2 = Mr2 x Sf ≤ Mn2

де

Mr2 - необхідний крутний момент;

Sf - сервіс-фактор (експлуатаційний коефіцієнт);

Mn2 – номінальний момент, що крутить.

Експлуатаційний коефіцієнт (сервіс-фактор)

Сервіс фактор (Sf) розраховується експериментальним методом. У розрахунок приймаються тип навантаження, добова тривалість роботи, кількість пусків/зупинок протягом години експлуатації мотор-редуктора. Визначити експлуатаційний коефіцієнт можна за допомогою даних таблиці 3.

Таблиця 3. Параметри розрахунку експлуатаційного коефіцієнта

| Тип навантаження | К-сть пусків/зупинок, година | Середня тривалість експлуатації, доба | |||

|---|---|---|---|---|---|

| <2 | 2-8 | 9-16h | 17-24 | ||

| Плавний запуск, статичний режим експлуатації, прискорення маси середньої величини | <10 | 0,75 | 1 | 1,25 | 1,5 |

| 10-50 | 1 | 1,25 | 1,5 | 1,75 | |

| 80-100 | 1,25 | 1,5 | 1,75 | 2 | |

| 100-200 | 1,5 | 1,75 | 2 | 2,2 | |

| Помірне навантаження під час запуску, змінний режим, прискорення маси середньої величини | <10 | 1 | 1,25 | 1,5 | 1,75 |

| 10-50 | 1,25 | 1,5 | 1,75 | 2 | |

| 80-100 | 1,5 | 1,75 | 2 | 2,2 | |

| 100-200 | 1,75 | 2 | 2,2 | 2,5 | |

| Експлуатація при тяжких навантаженнях, змінний режим, прискорення маси великої величини | <10 | 1,25 | 1,5 | 1,75 | 2 |

| 10-50 | 1,5 | 1,75 | 2 | 2,2 | |

| 80-100 | 1,75 | 2 | 2,2 | 2,5 | |

| 100-200 | 2 | 2,2 | 2,5 | 3 | |

Потужність приводу

Правильно розрахована потужність приводу допомагає долати механічний опір тертя, що виникає при прямолінійних та обертальних рухах.

Елементарна формула розрахунку потужності [Р] – обчислення співвідношення сили до швидкості.

При обертальних рухах потужність обчислюється як співвідношення крутного моменту до оборотів за хвилину:

P = (MxN)/9550

де

M - крутний момент;

N – кількість обертів/хв.

Вихідна потужність обчислюється за такою формулою:

P2 = P x Sf

де

P – потужність;

Sf - Сервіс-фактор (експлуатаційний коефіцієнт).

ВАЖЛИВО!

Значення вхідної потужності завжди має бути вищим за значення вихідної потужності, що виправдано втратами при зачепленні:

P1 > P2

Не можна робити розрахунки, використовуючи приблизне значення вхідної потужності, оскільки ККД можуть відрізнятися.

Коефіцієнт корисної дії (ККД)

Розрахунок ККД розглянемо з прикладу черв'ячного редуктора. Він дорівнюватиме відношенню механічної вихідної потужності та вхідної потужності:

ñ [%] = (P2/P1) x 100

де

P2 – вихідна потужність;

P1 – вхідна потужність.

ВАЖЛИВО!

У черв'ячних редукторах P2< P1 всегда, так как в результате трения между червячным колесом и червяком, в уплотнениях и подшипниках часть передаваемой мощности расходуется.

Чим вище передатне відношення, тим нижче ККД.

На ККД впливає тривалість експлуатації та якість мастильних матеріалів, що використовуються для профілактичного обслуговування мотор-редуктора.

Таблиця 4. ККД черв'ячного одноступеневого редуктора

| Передавальне число | ККД при a w , мм | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | |

| 8,0 | 0,88 | 0,89 | 0,90 | 0,91 | 0,92 | 0,93 | 0,94 | 0,95 | 0,96 |

| 10,0 | 0,87 | 0,88 | 0,89 | 0,90 | 0,91 | 0,92 | 0,93 | 0,94 | 0,95 |

| 12,5 | 0,86 | 0,87 | 0,88 | 0,89 | 0,90 | 0,91 | 0,92 | 0,93 | 0,94 |

| 16,0 | 0,82 | 0,84 | 0,86 | 0,88 | 0,89 | 0,90 | 0,91 | 0,92 | 0,93 |

| 20,0 | 0,78 | 0,81 | 0,84 | 0,86 | 0,87 | 0,88 | 0,89 | 0,90 | 0,91 |

| 25,0 | 0,74 | 0,77 | 0,80 | 0,83 | 0,84 | 0,85 | 0,86 | 0,87 | 0,89 |

| 31,5 | 0,70 | 0,73 | 0,76 | 0,78 | 0,81 | 0,82 | 0,83 | 0,84 | 0,86 |

| 40,0 | 0,65 | 0,69 | 0,73 | 0,75 | 0,77 | 0,78 | 0,80 | 0,81 | 0,83 |

| 50,0 | 0,60 | 0,65 | 0,69 | 0,72 | 0,74 | 0,75 | 0,76 | 0,78 | 0,80 |

Таблиця 5. ККД хвильового редуктора

Таблиця 6. ККД зубчастих редукторів

Вибухозахисні виконання мотор-редукторів

Мотор-редуктори цієї групи класифікуються за типом вибухозахисного виконання:

- "Е" - агрегати з підвищеним ступенем захисту. Можуть експлуатуватися у будь-якому режимі роботи, включаючи позаштатні ситуації. Посилений захист запобігає ймовірності займання промислових сумішей та газів.

- "D" - вибухонепроникна оболонка. Корпус агрегатів захищений від деформацій у разі вибуху самого двигуна-редуктора. Це досягається за рахунок його конструктивних особливостей та підвищеної герметичності. Устаткування з класом вибухозахисту «D» може застосовуватися в режимах гранично високих температур та з будь-якими групами вибухонебезпечних сумішей.

- "I" - іскробезпечний ланцюг. Даний тип вибухозахисту забезпечує підтримку вибухобезпечного струму в електричній мережі з урахуванням конкретних умов промислового застосування.

Показники надійності

Показники надійності мотор-редукторів наведені в таблиці 7. Усі значення наведені для тривалого режиму експлуатації при постійному номінальному навантаженні. Мотор-редуктор повинен забезпечити 90% зазначеного в таблиці ресурсу та в режимі короткочасних перевантажень. Вони виникають при пуску обладнання та перевищенні номінального моменту вдвічі, як мінімум.

Таблиця 7. Ресурс валів, підшипників та передач редукторів

З питань розрахунку та придбання двигунів редукторів різних типів звертайтеся до наших фахівців. можна ознайомитись з каталогом черв'ячних, циліндричних, планетарних та хвильових мотор-редукторів, пропонованих компанією Техпривод.

Романов Сергій Анатолійович,

керівник відділу механіки

компанії Техпривод.

Інші корисні матеріали:

У більшості механізмів із електричним двигуном стоїть циліндричний редуктор. Він знижує кількість обертів та підвищує потужність агрегату. Зубчастий механізм передачі моменту, що крутить, через циліндричні колеса має найбільш високий ККД в порівнянні з іншими способами. Різні види циліндричних редукторів широко застосовуються в металургійному та машинобудівному устаткуванні, електричному інструменті та автомобілях.

Конструктивні особливості

Основою будь-якого редуктора є передає обертальний момент і змінює число обертів валу. Для циліндричних зачеплень характерна можливість обертатися обидві сторони. При необхідності ведений вал з колесом підключається до двигуна і стає провідним. Вони в цій конструкції розташовані паралельно, горизонтально та вертикально. Пристрій циліндричних редукторів може бути різне, але воно обов'язково включає в свою конструкцію:

- ведучий;

- ведений вал;

- шестірню;

- колесо;

- підшипники;

- корпус;

- кришки;

- систему змащення.

Корпус та кришка відливаються з чавуну або робляться звареними з низьковуглецевого листа товщиною 4 – 10 мм залежно від габаритів та потужності вузла. Звареними роблять маленькі редуктори. Інші мають міцний литий корпус.

Характеристика циліндричних редукторів

Кількість зачеплень, тип зуба та взаємне розташування валів для всіх видів обладнання описує ГОСТ Редуктори циліндричні. У ньому вказані типорозміри всіх деталей, які можуть застосовуватися в циліндричних редукторах за різних кількостей ступенів. Максимальна одна пара 6,5. Загальна багатоступінчаста редуктора може бути до 70.

Більше ніж у циліндричного редуктора може бути передатне число у черв'ячної передачі, воно може досягати 80. При цьому вони компактні, але використовуються рідко через низький ККД. У циліндричних одноступінчастих редукторів ККД 99 - 98%, найвищий з усіх видів передач. Якщо у циліндричних вони паралельні, то хробак розташовується до колеса під кутом. Отже, вали ведучий і ведений виходять з перпендикулярно розташованих бічних стінок корпусу.

Циліндричні редуктори найгучніші, при зіткненні зубів відбувається удар поверхні одну об іншу. Це виключає сильне тертя та перегрів.

Для змащення достатньо залити олію в піддон, щоб нижні шестерні в нього частково занурилися. При обертанні зуби захоплюють масло і розбризкують його інші деталі.

Проектування та порядок розрахунку

Розрахунок майбутнього редуктора починається з визначення передавального моменту та добірки його з нормованих пар. Після цього уточнюються діаметри деталей та міжосьова відстань валів. Складається кінематична схема, визначається оптимальна форма корпусу та кришки, номери підшипників. У складальний креслення входить кінематична схема двоступінчастого редуктора, система мастила та способи її контролю, типи підшипників та місця їх встановлення.

ГОСТ 16531-83 описує всі можливі види та типорозміри зубчастих коліс, які можуть застосовуватися в циліндричних редукторах із зазначенням модуля, кількості зубів та діаметра. За розміром шестерні підбирається вал. Його міцність розраховується з урахуванням обертального моменту на скручування та вигин. Визначається мінімальний розмір, що множиться на коефіцієнт міцності. Потім вибирається найближчий нормалізований розмір валу. Шпонка розраховується тільки на зріз та підбирається аналогічно.

Завантажити ГОСТ 16531-83

По діаметру валу вибирається підшипник. Його тип визначається напрямом зуба. При косозубою передачі ставлять завзяті, дорожчі. Прямозуба передача не навантажує їх в осьовому напрямку, і однорядні шарикопідшипники працюють кілька тисяч годин.

Схема складання вказується на кресленні внизу і докладно розписується у технологічній документації, що видається у виробництво разом із кресленнями. На головному кресленні із загальним виглядом у таблиці вказуються технічні характеристики редуктора, які потім переносяться до паспорта:

- кількість щаблів;

- передавальне число;

- число оборотів провідного валу;

- потужність на виході;

- габарити;

Додатково можуть вказуватися вертикальне розташування зачеплення, напрямок обертання валу та спосіб встановлення: фланцевий або на лапах.

Види циліндричних редукторів

Циліндричні редуктори різноманітні за конструкцією, розмірами та потужністю, вони діляться на види за декількома характеристиками:

- тип кріплення;

- розташування валів;

- кількість щаблів;

- нарізування зуба.

До характеристик можуть належати види підшипників та тип з'єднання валів.

Редуктори одноступінчасті циліндричні можуть кріпитися до двигуна і корпусу робочого вузла фланцями. Конструкція компактна, з мінімальними витратами матеріалів.В основному вони встановлюються на підошву з виступами по периметру або на лапки з отворами під . Невеликі за габаритом вузли можуть встановлюватися на каркас зварний. Для габаритних агрегатів виготовляється спеціальний фундамент.

Розташування валів

Вхідний і вихідний вали можуть розташовуватися горизонтально, вертикально, паралельно один одному, але в різних площинах багатоступеневих вузлів. За наявності лише одного зачеплення, вали знаходяться в одній площині, вертикально або горизонтально. Вони рідко виводяться в один бік, тільки при можливості компактного розташування двигуна та робочого вузла. У двоступінчастого циліндричного редуктора міжосьова відстань більша і можна монтувати двигун з боку виконавчого механізму.

Циліндричні редуктори можуть випускати з вертикальним розташуванням валів. Їх зручно встановлювати на машини, але верхнє зачеплення та підшипники змащуються слабо. Для тривалої роботи з більшими навантаженнями вони не підходять.

Корпус редуктора горизонтального циліндричного габаритний, займає багато місця. Він менше гріється, витримує навантаження та вібрацію, стійкий. У моделях від 3 і більше ступенів, вали розташовуються горизонтально. Мастило дістає до всіх підшипників. У багаторядних конструкціях робиться додатково зрошення згори, з маслопроводу, встановленого в кришку.

Коробки швидкостей

Різновид циліндричного редуктора з рухомим проміжним валом є широко відомою коробкою швидкостей. При зміні положення валу одні пари виходять із зачеплення, інші починають взаємодіяти. В результаті змінюється передатне число, швидкість обертання на виході.

Коробки швидкостей робляться із прямим зубом. Косозубі зустрічаються рідко, коли великі навантаження на виконавчий механізм.

Застосування циліндричних редукторів

- Зниження числа оборотів двигуна і збільшення потужності на вихідному валу. Складання циліндричного редуктора не становить складності. По центру отворів проходить роз'єм корпусу та кришки. Підшипники насаджуються на вали, встановлюються у заготовлені гнізда та підпираються зовні кришками.

Колеса та шестерні кріпляться на вали за допомогою шпонок.

Для регулювання міжосьової відстані необхідно з великою точністю робити розточування корпусу.

Технічне обслуговування редукторів просте. Треба регулярно доливати олію, періодично міняти її. Деталі, розташовані всередині, розраховані на тривалу експлуатацію протягом щонайменше 10 років.

Застосовуються редуктори у різних галузях промисловості. Окремі типи великого обладнання здатні витримати будь-які погодні умови. Їх встановлюють у кар'єрах та на відкритих майданчиках, на козлових кранах.

Прокатне та ковальсько-пресове обладнання не зможе працювати без редукторів. У цій галузі затребувано багато різновидів редукторів. Прямозубі стоять на кранах. Потужні шевронні обертають кривошипні преси, вальці, маніпулятори, що подають метал.

Прокатні т-правильні стани працюють виключно завдяки клітям, що передає обертання двигуна на валки та робочі вузли.

Під кожним капотом ховається коробка швидкостей. На кожному верстаті є редуктор чи кілька. Маленькі передачі встановлені в електроінструменті та регулюють швидкість обертання шпинделя дриля, болгарки та фрезера.

Гідності й недоліки

Циліндричний передавальний механізм набув широкого застосування у різних областях. Він має незаперечні переваги в порівнянні з черв'ячним:

- високий ККД;

- не гріється;

- працює в обидві сторони.

Переваги та недоліки циліндричного редуктора залежать від особливостей зубчастого зачеплення та інших конструктивних елементів.

Переваги

Основним позитивним моментом є високий ККД. Він значно перевершує потужності на виході при однакових двигунах, усі зубчасті та інші види передач.

Вузол може працювати тривалий час без перерв, перемикатися нескінченну кількість разів з одного режиму на інший і навіть змінювати напрямок обертання.

Виділення тепла мінімальне. Немає потреби ставити систему охолодження. Змащення розбризкується нижніми колесами, змащує верхні шестерні, підшипники і збирає вниз, в піддон, весь бруд, частинки металу, що зкололися. Досить періодично доливати масло і раз на 3 - 6 місяців змінювати його. Частота профілактичних заходів залежить від режиму роботи.

Вихідний вал встановлений у підшипники кочення і практично не має люфту. Переміщення його досить точне, щоб використовувати зубчастий механізм як привод точних пристроїв і приладів. Осьове і радіальне биття деталей, що сполучаються, не впливає на роботу механізму.

Ефективність роботи залежить від перепадів напруги. Передатне число стабільне. Якщо падає швидкість обертання двигуна, пропорційно сповільнюється обертання колеса. Потужність залишається незмінною.

Недоліки

Позитивна якість – відсутність тертя та гальмування, у певних умовах створює проблеми. У вантажопідйомних механізмах при встановленні циліндричного редуктора треба ставити сильне гальмо, щоб утримати важкі предмети на вазі і запобігти їх самостійному опусканню. У черв'ячних передачах провідним може бути лише черв'як і через велике тертя виникає ефект самогальмування.

Проблема всіх зубчастих зачеплень без запобіжного механізму.

При перевантаженні або різкому включенні ремінь прослизає по шківу. Зуб може лише зламатися, і деталь доведеться міняти. Як додаткові запобіжники використовують шпонки. Вони розраховуються на зріз без запасу міцності. Замінити зрізану муфтою просту деталь значно простіше.

Вартість робочих деталей велика. Технологія виготовлення тривала та складна. При цьому зуб поступово стирається, збільшується зазор між робочими поверхнями. Змінювати міжцентрову відстань, як у рейкових та черв'ячних передачах у редукторі не можна. Доводиться періодично замінювати шестерні, колеса, підшипники.

Чим більше стирається евольвента, тим сильніше стукають один об одного зуби і шумить редуктор.

Мета роботи: 1. Визначення геометричних параметрів зубчастих коліс та обчислення передавальних чисел.

3. побудова графіків залежності при і за .

Роботу виконав: П.І.Б.

група

Роботу прийняв:

Результати вимірювань та розрахунку параметрів коліс та редуктора

Число зубів

Діаметр вершин зубів d а, мм

Модуль mза формулою (7.3), мм

Міжосьова відстань a wза формулою (7.4), мм

Передавальне число uза формулою (7.2)

Загальне передатне число за формулою (7.1)

Кінематична схема редуктора

Таблиця 7.1

Графік залежності при

η

η

T 2 , Н∙мм

Таблиця 7.2

Досвідчені дані та результати розрахунків

Графік залежності при

η

η

n, хв -1

Контрольні питання

1. Які втрати є в зубчастій передачі та які найефективніші заходи щодо зниження втрат у передачі?

2. Сутність відносних, постійних та навантажувальних втрат.

3. Як змінюється ККД передачі в залежності від потужності, що передається?

4. Чому ККД із зростанням ступеня точності зубчастих коліс та передач підвищується?

Лабораторна робота №8

ВИЗНАЧЕННЯ ККД ЧЕРВ'ЯЧНОГО РЕДУКТОРА

Мета роботи

1. Визначення геометричних параметрів черв'яка та черв'ячного колеса.

2. Зображення кінематичної схеми редуктора.

3. Побудова графіків залежності при і за .

Основні правила з техніки безпеки

1. Увімкнення установки проводити з дозволу викладача.

2. Прилад повинен підключатися до випрямляча, а випрямляч – до мережі.

3. Після закінчення роботи установку від мережі вимкнути.

Опис установки

На литій основі 7 (рис. 8.1) змонтовано досліджуваний редуктор 4 , електродвигун 2 з тахометром 1 , що показує частоту обертання, та навантажувальний пристрій 5 (магнітне порошкове гальмо). На кронштейнах змонтовані вимірювальні пристрої, що складаються із плоских пружин та індикаторів. 3 і 6 , Штоки яких упираються у пружини.

На панелі керування розміщено тумблер 11 , Що включає і вимикає електродвигун; ручка 10 потенціометра, що дозволяє безступінчасто регулювати частоту обертання електродвигуна; тумблер 9 , що включає навантажувальний пристрій, та ручка 8 потенціометра, що дозволяє регулювати гальмівний момент Т 2.

Статор електродвигуна змонтований на двох шарикопідшипниках, встановлених у кронштейні, і може вільно повертатися навколо осі, що збігається з віссю ротора. Реактивний момент, що виник при роботі електродвигуна, повністю передається на статор і діє в напрямку, протилежному обертання якоря. Такий електродвигун називається балансирним.

Мал. 8.1. Встановлення ДП – 4К:

1

- тахометр; 2

- Електродвигун; 3

, 6

– індикатори; 4

- Редуктор черв'яковий;

5

- Гальмо порошкове; 7

- заснування; 8

- Ручка регулювання навантаження;

9

– тумблер увімкнення навантажувального пристрою; 10

– ручка регулювання швидкості обертання електродвигуна; 11

- Тумблер увімкнення електродвигуна

Для вимірювання величини моменту, що розвивається, до статора прикріплений важіль, який натискає на плоску пружину вимірювального пристрою. Деформація пружини передається шток індикатора. По відхилення стрілки індикатора можна будувати висновки про величині цієї деформації. Якщо пружину протарувати, тобто. встановити залежність моменту T 1 , що повертає статор, та числа поділів індикатора, то при виконанні досвіду можна за показаннями індикатора судити про величину моменту T 1, що розвивається електродвигуном.

В результаті тарування вимірювального пристрою електродвигуна встановлено величину тарувального коефіцієнта

Аналогічним способом визначається тарувальний коефіцієнт гальмівного пристрою:

Загальні відомості

Кінематичне дослідження.

Передавальна кількість черв'ячної передачі

де z 2 – кількість зубів черв'ячного колеса;

z 1 - число заходів (витків) черв'яка.

Черв'як редуктора установки ДП-4К має модуль. m= 1,5 мм, що відповідає ГОСТ 2144-93.

Ділильний діаметр черв'яка d 1 та коефіцієнт діаметра черв'яка qвизначаються розв'язком рівнянь

![]() ; (8.2)

; (8.2)

За ГОСТ 19036-94 (вихідний черв'як і вихідний черв'як, що виробляє) приймається коефіцієнт висоти головки витка .

Розрахунковий крок черв'яка

Хід витка

Ділильний кут підйому

Швидкість ковзання, м/с:

![]() , (8.7)

, (8.7)

де n 1 – частота обертання електродвигуна, хв –1.

Визначення ККД редуктора

Втрати потужності в черв'ячному зачепленні складаються із втрат на тертя в зачепленні, тертя в підшипниках та гідравлічних втрат на розмішування та розбризкування масла. Головну частину втрат складають втрати в зачепленні, що залежать від точності виготовлення та збирання, жорсткості всієї системи (особливо жорсткості валу черв'яка), способу мастила, матеріалів черв'яка та зубів колеса, шорсткості контактних поверхонь, швидкості ковзання, геометрії черв'яка та інших факторів.

Загальний ККД черв'ячного редуктора

де η п – ККД, що враховує втрати в одній парі підшипників, для підшипників кочення η п = 0,99 ... 0,995;

n- Число пар підшипників;

η п = 0,99 - ККД, що враховує гідравлічні втрати;

η 3 – ККД, що враховує втрати у зачепленні та визначається за рівнянням

де φ – кут тертя, що залежить від матеріалу черв'яка та зубів колеса, шорсткості робочих поверхонь, якості мастила та швидкості ковзання.

Досвідчене визначення ККД редуктора засноване на одночасному та незалежному вимірі крутних моментів. Т 1 на вхідному та Т 2 на вихідному валах редуктора. ККД редуктора можна визначити за рівнянням

де Т 1 - крутний момент на валу електродвигуна;

Т 2 - крутний момент на вихідному валу редуктора.

Досвідчені значення моментів, що крутять, визначаються за залежностями

де μ 1 і μ 2 – тарувальні коефіцієнти;

k 1 і k 2 – відповідно показання індикаторів вимірювальних пристроїв двигуна та гальма.

Порядок виконання роботи

2. За даними табл. 8.1 звіту побудувати кінематичну схему черв'ячної передачі, навіщо використовувати умовні позначення, показані на рис. 8.2 (ГОСТ 2.770-68).

Мал. 8.2. Умовне позначення черв'ячної передачі

з циліндричним хробаком

3. Включити електродвигун та поворотом ручки 10 потенціометра (див. рис. 8.1) встановити частоту обертання валу електродвигуна n 1 = 1200 хв -1.

4. Встановіть стрілки індикаторів у нульове положення.

5. Поворотом ручки 8 потенціометра навантажувати редуктор різними моментами Т 2 .

Зняття показань індикатора вимірювального пристрою електродвигуна повинне проводитись при вибраній частоті обертання електродвигуна.

6. Записати у табл. 8.2 звіту про показання індикатора.

7. За формулами (8.8) та (8.9) обчислити значення Т 1 і Т 2 . Результати обчислень занести до тієї ж таблиці.

8. За даними табл. 8.2 звіту побудувати графік за .

9. Аналогічним способом провести досліди при змінній частоті обертання. Досвідчені дані та результати розрахунків занести до табл. 8.3 звіту.

10. Побудувати графік залежності за .

Зразок оформлення звіту