Склеювання абразивних стрічок. Гриндер (шліфувальний верстат): стрічковий та дисковий, схеми, виготовлення, компоненти Армована стрічка для склеювання стрічок для гриндера

Vlasenko 13-11-2007 14:12

Питання до тих, хто сам клеїв стрічки на матер'яній основі...

Чим клеїли? Ширина зони проклеювання? Довговічність шва?

Про кут скосу зони склеювання та зачищення її від абразиву можна не згадувати

Заздалегідь вдячний за інфу з перших рук.

Serjant 13-11-2007 14:24

У пошук.

кілька разів обговорювали.

Vlasenko 13-11-2007 15:16

Сергій, Sorry...

Пошуком я користуватися, як не дивно вмію...

Мене цікавить конкретна інформація та результати юзання саме від тих, хто це робив САМ ОСОБИСТО, а не переспіви з інших джерел та обговорення.

Serjant 13-11-2007 15:37

народ розповідав на що та як клеїв.

Я чомусь і послав у пошук.

Vlasenko 13-11-2007 15:48

quote: народ розповідав на що та як клеїв.

Ці пости я читав...

Трійка постів з пва, моменту і ціакрину плюс трохи посилань на кнайф і заруб - не густо і все відоме.

А ось з "особистих рук" про

quote: Довговічність шва?

Взагалі нуль

Vlad Klem 13-11-2007 16:11

Ось мені також цікаво, чи має хто досвід склеювання? Я намагався клеїти і моментом і ціанакрилатом і ПВА і навіть спеціальними двокомпонентними клеями (саме для склеювання стрічок) і всі вони розривалися, якщо не відразу, то після дуже незначного часу роботи. Не дарма фірми типу Лайнер-Белт або Кларей тримають у секреті технологію склеювання.

Так що якщо у когось є стабільний позитивний результат, то будь ласка поділіться.

SiDiS 13-11-2007 17:41

У мене досвід більше 4х років юзання склеєних стрічок. Досвід позитивний. Мінуси: на дрібних номерах зернистості відчутно б'є (з 250 грит)

Рветься дуже рідко і, як не дивно, не по шву, а за ним, якщо шкірка тонка. На шкірці з жорсткою основою або не рветься взагалі (99%), або швом. Відбувається це при дуже великому навантаженні та/або про гострий край заготівлі.

Для склеювання найкраще підходить тонка синтетика з бавовною (з тонких сорочок) та "момент".

Vlasenko 13-11-2007 17:55

Дмитре, наскільки я зрозумів у вас "контактний Момент" виявив себе краще, ніж ПВА з термополімеризацією?

Те, що рветься після шва цілком зрозуміло... На краю шва є сходинка і на ній (з боку абразиву) основа при роботі швидше зношується.

Vlad Klem 13-11-2007 18:04

SiDiS

То я не зрозумів. Ти склеюєш у стик із накладкою, або внахлест і теж із накладкою.

SiDiS 13-11-2007 18:36

Юзаю звичайний стандартний "момент". ПВА, та ще й з терпополімеризації, не пробував, моменту вистачає з лишком. Склеюю встик на косу (близько 45 гр.). Товщина у місці склеювання збільшується десь на 0.1 мм.

bayan 13-11-2007 21:14

Буквально сьогодні теж пробував клеїти встик на матер'яну основу, бо внахлест не виходило – не зміг зчистити абразив. Результат дуже сподобався – бою майже немає. Клеїл на 88. Подивимося, скільки проживе...

grga 14-11-2007 02:30

Кілька років уже клею нахлестом, попередньо зчищаючи абразив. У нижнього кінця повністю, у верхнього частково, биття відсутнє, стрічка не рветься. Клей ПВА, але це обов'язково, т.к. користувався й іншими, просто ПВА мені доступніше. Абразив знімаю шматком старого точильного каменю із зерном звірячих розмірів та за допомогою 646 розчинника (у респіраторі з фільтрами ессно). Кут приблизно 60 град. ширина нахлеста 30 мм.

Є невелика хитрість при очищенні: на місці склеювання робляться складки (абразивом назовні) через 3-4 мм і в складеному вигляді з них абразив злітає на ура, варто лише шарудити по них великим камінчиком. Потім, маючи такі очищені смуги, решта відлітає легше. Головне не пошкодити тканину, тому й відмовився від використання болгарки – важко спіймати момент, коли замість образу коло починає знімати шари тканини зі стрічки.

Гадюкін 14-11-2007 12:54

Пробував клеїти в нахльост (порядку 20мм), клей Момент, абразив знімав з нижнього кінця за допомогою бормашини з алмазною насадкою. Стрічка жива досі єдина проблема-відсутність нормальної ніжочки, робив із вітчизняної. Зараз є ідея склеїти мастикою на каучуковій основі (в тубах під пістолет), призначеною для монтажу важких панелей зі штучного та природного каменю, після висихання залишається еластичним. До речі, на нових придбаних стрічках з'явилося таке нововведення-склейка встиг знизу проклеєно якимось слизьким синтетичним волокнистим матеріалом, волокна на ньому орієнтовані вздовж стрічки.

Vlad Klem 14-11-2007 15:26

Може бути річ ще й у тому, що у всяких корветів стрічка шириною 100-150мм.

Тому площа склеювання досить значна, в результаті питома навантаження від натягу стрічки невелика. У мене стрічка 50мм або 30мм. А навантаження на неї від натяжного ролика пристойне. Може тому, склеєні самостійно, стрічки розриваються по склеюванню.

SiDiS 14-11-2007 15:29

у мене ширина стрічки 40-50 мм

Vlasenko 14-11-2007 15:38

quote: У мене стрічка 50мм або 30мм. А навантаження на неї від натяжного ролика пристойне.

А за рахунок чого навантаження пристойне? Тягне ролик малого діаметра чи що й не вистачає контактної площі зчеплення для протягу при прийнятному натягу?

Як сам клеєш? У стик чи нахльост?

SiDiS 14-11-2007 16:31

за рахунок меншої площі перерізу/довжини шва ніж у стрічок шириною 100 мм

Vlasenko 14-11-2007 16:46

quote: за рахунок меншої площі перерізу/довжини шва ніж у стрічок шириною 100 мм

Я не це мав на увазі питаючи про навантаження...

Для зняття металу по всій ширині стрічки на одиницю ширини доводиться якесь навантаження (тертя від обдирання абразивом)... При одному і тому ж питомому зусиллі застосування більш вузьких стрічок вимагає менше зусиль на її протяг.

Ось мені і цікаво, чому у Влада вилазить пристойне навантаження від НАТЯЖЕННЯ... ЇМХО це може походити від необхідності збільшення тертя на ролику, що простягає (щоб не було прослизання), а тертя це залежить від площі контакту на ньому (і відповідно від його діаметра) ...

Vlad Klem 14-11-2007 18:37

Помилка у міркуваннях. Візьміть будь-який матеріал наприклад Ф=20мм і Ф=50мм і тягніть його з постійним зусиллям. Де питоме навантаження на матеріал буде більшим? Так само з вузькою та широкою стрічкою. Питоме навантаження у вузької стрічки буде в стільки разів більше, скільки буде менше ширина стрічки. При однаковому навантаженні стрічки. Такі ось пироги.

Vlasenko 14-11-2007 19:11

quote: Помилка у міркуваннях.

І у чому помилка?

Швидкість обертання валу, що тягне, постійна... Потужність на валу свідомо вище сумарного навантаження на стрічку... (практично не впливає на швидкість валу) -> тягнуче зусилля на одиницю ширини валу або постійно -> При однаковому навантаженні на одиницю ширини стрічки в місці знімання отримуємо що на од. ширини шва навантаження теж постійне.

Так. при цьому сумарна швидкість знімання матеріалу буде залежати від ширини, але в реалі то тиснеш клин не з усієї дурі, а щоб знімало якісно, а це якийсь оптимум по тиску заготовки абразиву, тобто. на широкій стрічці тиснути надто сильніше...

Big_hunter 14-11-2007 19:25

Та й я скажу. Раніше клеїв (тепер уже знаю що це був ціанокрилат) "секундою". Але з попереднім просоченням їм же поверхонь, що склеюються. Стрічка працює, але все одно згодом рветься. Відвідавши столярну майстерню родича побачив гриндер довжиною 5 метрів і шириною стрічки 25 см. Стрічки клеють самі. Допитав із пристрастю персонал. Тепер роблю так:

склейка в нахлест глибиною 1,5 см, стрічку в місці склейки з двох боків обкладаю хвилин (приблизно) припікаю праскою. Тут потрібно головне не перепекти, щоб клей не став тендітним. Єсно необхідно враховувати товщину стрічки, температуру праски, навколишнього середовища і т.д. Коротше досвід друг помилок важких...

До впровадження передового досвіду користувався титібонд типу рідких цвяхів, теж тримає на ура, але склеювання товстіша і стрічка трохи б'є на стику.

Гадюкін 15-11-2007 19:46

А чи немає фото упаковки титобонду 2?

Vlad Klem 15-11-2007 20:17

Хочете картинку, їх є у нас. Називається цей клей Titebond II Premium Wood Glue.

Як він клеїть, не знаю. Але можна спробувати.

Serjant 15-11-2007 20:25

Зате я знаю.

Я на ньому ліжко склеював. це пипець якийсь а не смола. віддерти неможливо.

Vlad Klem 15-11-2007 20:54

Ну, якщо навіть "Сержант" цей клей для сексодрому пристосував (а навантаження там пристойні), то мабуть завтра прогуляюся до "Каширського двору", та прикуплю пізирек ентіву клею.

А потім можна три зупинки трамвайчиком і до Москворецького доїхати.

Vlasenko 16-11-2007 02:27

quote: мабуть завтра прогуляюся до "Каширського двору", і прикуплю пизирек ентива клею.

Владе, після експериментів відпиши результати - адже цікаво...

Vlad Klem 16-11-2007 19:17

Тож прогулявся сьогодні до "Експобуду" на Нахімовському пр-ті. Благо, недалеко від будинку. Titebond II... там чомусь не виявилося (у маленьких упаковках) у великих по 3л. навалом, але там мені запропонували новий клей цієї серії "Titebond 111", кажуть, що в порівнянні з Titebond II склеює в півтора рази міцніше. Від Експобуду доїхав до Москворецького ринку (кілька зупинок на 52 тр-сі). А там цього Titebond II вагон і маленький візок, у будь-яких упаковках. Тож прикупив і його. Тепер бум експериментувати.

На Москворецькому, один продавець, захоплений будь-якими клеями, наповнювачами і протекторами запропонував мені клей (поліуретановий) із серії "рідкі цвяхи", який, як він запевняє, якщо склеїти два сталеві листи, а потім спробувати розірвати, то розрив буде не по клею, а по сталі. Перебільшує, звичайно, але штука цікава. Записав дані клею, поколупаюсь в І-неті, подивлюся характеристики.

Ось ці Тітебонди:

Vlad Klem 18-11-2007 22:50

Був сьогодні на "Каширському дворі" якийсь метал закуповував. Попередньо пройшов рядами, купив наждачку 36; 80 та 120. рулони шириною 200мм. вийде 4 стрічки по 50мм. Тренуватимуся клеїти. Принаймні, якщо вийде, буде втричі дешевше, ніж у "Клареї". І ще, там продавалася повсть, стрічкою. Ширина: 50мм. довжина 2м. та товщиною 7мм. Купив на пробу одну стрічку. Спробую склеїти і гриндер. Цікаво, хтось тут користувався такими стрічками.

Andy 18-11-2007 23:34

Гола повсть без основи? Чи не розтягнеться?

Чекаємо на результати зі склеювання шліфувальної шкірки. (Потрійна економія – це звучить смачно)

Vlasenko 19-11-2007 12:20

quote: Гола повсть без основи? Чи не розтягнеться?

Думаю, що в разі потреби по краях зсередини повсті можна просту кіперну стрічку пришити, хоча 7 мм трохи товстувато.

Таку стрічку ідеально було б зробити з повстяного сукна від офіцерської шинелі.

Vlad Klem 19-11-2007 01:02

Ось щодо "розтягнеться" я не подумав. А ось пропозицію з боку підкладки кіперну стрічку пристрочити - саме те. Або може скотч приклеїти.

Ramzay 1 19-11-2007 11:30

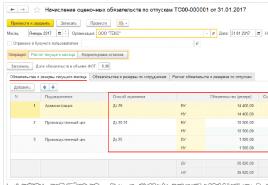

Всім виявить, у вихідні клеїв леенты моментом (кристал) і титібондом.

всі працюють відмінно, тільки з титібонд трохи жорсткий шов б'є.

клеїл у накладку 15 мм абразив знімав розчинником.

Питання: є розчинник, який легко знімає абразив, після того, що у мене потрібно сильно шкрябати.

Ramzay 1 19-11-2007 11:32

quote: Originally posted by Vlasenko:

Гола повсть без основи

Повсть я клеїв на зношену стрічку 88-м клеєм, все ок

Grinder (англ.) буквально - дробарка. Meat grinder це м'ясорубка, rock (stone) grinder - камнедробілка; stick (wood) grinder – садова дробарка сучків та прутів у тріску. Але є і значення слова grinder абсолютно однозначне: у машинобудуванні та металообробці це шліфувальний верстат. Річ у господарстві корисна. Напр., направити ніж м'ясорубки, що затупився, на бруску-осілку вручну неможливо. На ручній точилці для ножів – абияк, маючи солідну робочу навичку. А на гриндері – без проблем. Те саме – якщо потрібно відшліфувати деталь складної форми, не порушуючи її профілю. Або просто заточити ножиці чи професійний ніж. Різного роду різці по дереву та металу найкраще правити теж на гриндері. Сконструювати і збирати ж гриндер своїми руками цілком можливо, не маючи складного обладнання та навичок роботи на ньому. По грошам це означатиме економію від 50-90 тис. руб. до 3-6 тис. USD.

Щоб зробити гриндер самостійно, потрібно буде замовити максимум 4-5 точених деталей, а нерідко можна обійтися взагалі без токарки з боку. Напр., як зробити найпростіший гриндер буквально з мотлоху, див.

Відео: стрічковий гриндер своїми руками з непотребу

Або ще варіант, як зробити гриндер міцнішим і витривалішим з металобрухту:

Відео: гриндер з металобрухту

Диск чи стрічка? І привід

Різновидів шліфувальних верстатів у промисловості застосовується чи не більше, ніж токарних. Відомий усім умільцям наждак – мотор із парою шліфувальних кіл (або одним колом) – це також гриндер. Для себе в домашніх умовах є сенс робити або дисковий торцевий (тарілковий), або стрічковий гриндер. У першому абразив нанесений на жорсткий диск, що обертається; у другому – на еластичну стрічку, що обігає систему шківів та роликів. Дисковий більше підійде для шліфування простих дерев'яних деталей та грубої чи середньої чистоти – металевих. На стрічковому гриндері можна робити також точне і чисте доведення профільованих деталей складної форми, в т.ч. великогабаритних, див. далі.

Дисковий гриндер дуже просто виходить з того самого наждака або відповідного за потужністю двигуна, див. нижче. Потрібно замовити перехідник із валу електродвигуна під хвостовик тарілчастого шліфувального кола на металевій основі. Або під затискний патрон, тоді на тому ж моторі можна буде спорудити міні токарний верстат, див.

Тарілка підійде зношена: на обріз її борту наклеюють диск з тонкого (4-6 мм) волокнистого пластику, а на нього - абразив. Як зробити торцевий гриндер, див. ролик.

Відео: саморобний торцевий гриндер

Різниця між дисковим та стрічковим гриндером не лише у можливостях використання. Якщо взяти звичайні домашні вироби, для дискового гриндера вистачить потужності приводу в 250-300 Вт на валу. Для дрібних дерев'яних деталей – 150-170 Вт. Це мотор від старої пральної машини, прямий (звичайний) дриль або шуруповерт. А ось для стрічкового гриндера знадобиться двигун від 450-500 Вт: трифазний з батареями пускових та робочих конденсаторів. Якщо передбачається обробляти великогабарит, то потужність двигуна - від 1-1,2 кВт. Причому батареї конденсаторів для того й іншого обійдуться набагато дешевше самого двигуна.

Примітка:привід потужністю 100-200 Вт задіює стрічковий міні-гриндер (див. далі) для точного виправлення ножів, шліфування/полірування ювелірних виробів тощо.

Дриль або шуруповерт як привід гриндера зручні і тим, що дозволяють оперативно змінювати швидкість руху абразиву штатним регулятором частоти обертання (див. далі). Потрібно тільки, по-перше, зробити для дриля тримач, що жорстко фіксує інструмент. По-друге, пружну перехідну муфту з дриля хвостовик диска, т.к. домогтися їх точного центрування без спеціального обладнання складно, а биття зведе нанівець точність обробки і може пошкодити інструмент-привід.

Креслення тримача дриля для використання її як приводу домашнього металорізального верстата дано зліва на рис.

Оскільки ударні та нерегулярні знакозмінні навантаження на привід у гриндері на порядок нижче, ніж, скажімо, в токарному верстаті, тримач дриля для нього можна зробити з твердого дерева, фанери, ДСП, МДФ, праворуч на рис. Діаметр кріпильного (великого) отвору – по шиї дриля. Дриль дуже бажано використовувати без ударного механізму та зі сталевою обічайкою на шиї (під установку передньої рукоятки).

Муфта

Для перехідної муфти знадобиться відрізок сталевого прута (не обов'язково точений) того ж діаметра, що і хвостовик приводного валу гриндера, і відрізок армованого ПВХ шланга (садового поливного) з просвітом таким, щоб туго натягувався на прут і хвостовик. Довжина «вільного» шланга (між торцями прута і хвостовика в ньому) – 3-5 см. Довжина виступаючої частини прута має бути достатньою для надійного затиску в патроні дриля. Після складання муфти на місці шланг на хвостовику та пруті туго затягується хомутами; можна дротяними. Така муфта повністю парує розцентрування приводу та веденого валу до 1-1,5 мм.

Стрічка все ж таки краще

Стрічковий гриндер дозволяє робити все те, що і дисковий, і багато іншого. Тому далі ми зосередимося на тому, як своїми руками зробити саме стрічковий шліфувальний верстат. Любителі, орієнтуючись на промислові зразки, роблять гриндери часом досить хитромудрі, див.

І це виправдано: конструкція та кінематика стрічкового гриндера дуже пластичні, що дозволяє з успіхом використовувати підручні матеріали та старий металохлам. Потрібно тільки дотримуватися 3 принципів:

- Не робіть так, як на другому ліворуч фото рис.: стрічка абразивною стороною повинна торкатися тільки деталі, що обробляється. Інакше абразив з'їсть і обвідні ролики, і себе. Точність та чистота обробки протягом однієї робочої операції виявляться непередбачуваними;

- Конструкція верстата повинна забезпечувати рівномірний натяг стрічки незалежно від характеру операції, що виробляється;

- Швидкість руху стрічки повинна відповідати характеру операції.

Кінематика та конструкція

Як сказано вище, конструкцій гриндерів є безліч. Розуміючи, з чого б і як зробити гриндер собі, краще орієнтуватися на промислові зразки, призначені повністю механізованого для точного і чистого шліфування великогабаритних профільованих деталей: раз «шкурить» як треба лопати пропелера літака або вітродвигуна, то і з будь-якою іншою роботою впорається.

Кінематичні схеми гриндерів зазначеного призначення наведено на рис.:

Основні кінематичні схеми стрічкових шліфувальних верстатів (гриндерів)

Поз. А – найскладніша і найдосконаліша, з трьома коромислами. Якщо довжина коромисла натяжного ролика прим. в 2 рази менше, ніж робітника, то, регулюючи натяг пружин, можна досягти рівномірного натягу стрічки при ході робочого коромисла на 20-30 градусів вгору і вниз. Нахилом обвідного коромисла, по-перше, верстат переналаштовується під стрічки різної довжини. По-друге, так само можна оперативно змінювати натяг стрічки для різних операцій. Робочою гілкою стрічки то, можливо будь-яка, крім що збігає з провідного шківа до натяжного ролика, тобто. гриндер з трьома коромислами одночасно і горизонтальний, і вертикальний.

Схема з коромислом, що співвісно хитається (поз. 2) простіше, дешевше і за точністю обробки не поступається попередньою, якщо довжина коромисла між осями - не менше 3-х діаметрів оброблюваної деталі. Щоб збити профіль шліфуванням, хід коромисла обмежують упорами в межах 10 градусів вгору-вниз. Притиск стрічки до деталі найчастіше гравітаційний під вагою коромисла з обвідним шківом. Натяг стрічки можливо в деяких межах оперативно змінювати, підтягнувши коромисло вгору слабкою пружиною, що регулюється, частково компенсує його тяжкість. Гриндер даної схеми може працювати як шліфувальний для дрібних деталей із присувного столика. У такому випадку коромисло жорстко фіксується горизонтально, а робочою поверхнею стрічки буде обвідний шків. За схемою з співвісним коромислом зроблено, наприклад, досить популярний гриндер BTS50. Недоліки схеми, по-перше, технологічно складний співвісний із провідним валом шарнір коромисла. По-друге, необхідність в еластичній стрічці: якщо зробити обвідний шків ковзним підпружиненим, точність обробки падає. Цей недолік при обробці дрібних деталей повністю усувається додатковим натяжним роликом, див.

Схема з однією несоосным коромислом у промисловості використовується досить рідко, т.к. в принципі не дозволяє досягти рівномірного натягу стрічки. Однак дає точність, цілком достатню в домашніх умовах і дозволяє побудувати дуже непоганий простий гриндер.

Що на що годиться

Тепер подивимося, що можна «вичавити» з тієї чи іншої схеми з погляду майстра-аматора. А потім спробуємо розібратися, як самому зробити стрічку для гриндера і обійтися без замовлених точених деталей.

3 коромисли

Грамотні любителі свої гриндери будують саме за схемою з трьома коромислами, ліворуч на рис. нижче. Лопаті пропелерів шліфують далеко не всі, але в цьому випадку діє інша перевага даної схеми: якщо гриндер використовується як вертикальний, то робоча гілка стрічки - пружна. Це дозволяє вмілому майстру, припустимо, наводити ріжучі кромки та леза буквально з мікронною точністю.

У промислових гриндерах для домашнього користування схема з трьома коромислами застосовується також широко (в центрі) з тих самих причин. Повторення їх самостійно здебільшого цілком можливе. Напр., креслення популярного за кордоном гриндера KMG можна завантажити.

Розміри, щоправда, дюймові – американська машинка. Для приводу в будь-якому випадку можна використовувати кутову дриль-болгарку (праворуч на рис., цілком підходить за потужністю) з саморобним шківом і роликами, див. далі.

Примітка:якщо робитимете стаціонарний привід, постарайтеся роздобути асинхронний мотор на 2-3 швидкості від непридатної прання з горизонтальним баком. Його перевага – невеликі обороти. Це дає можливість зробити провідний шків великого діаметру і тим самим виключити прослизання стрічки. Проскок стрічки у роботі – майже напевно зіпсована деталь. Більшість пралень з 2-3 швидкісними асинхронними двигунами на 220 В – іспанські. Потужність на валу – 600-1000 Вт. Якщо натрапите на таку, не забудьте і про штатну фазозсувну конденсаторну батарею.

Соосне коромисло

У чистому вигляді гриндери із співвісним коромислом любителі не роблять. Співвісний шарнір штука складна, еластичну стрічку самому не зробити, а покупна коштує дорого. Гриндери з співвісним коромислом вдома використовують найчастіше у варіанті для дрібних точних робіт зі столика, тобто. із жорстко закріпленим горизонтальним коромислом. Але тоді й потреба у коромислі як такому відпадає.

Прикладом може бути міні гриндер, креслення якого дано на рис.

Його особливості, по-перше, накладне ліжко для стрічки (поз. 7), що значно розширює можливості використання. Напр., залізка рубанка правиться цьому гриндері з кутовим упором буквально як така. В даному випадку гриндер працює, якщо можна так висловитися, як движок, що саморухається (наждачний брусок). Прибравши постіль, отримаємо гриндер із пружною стрічкою для точного шліфування/полірування округлих дрібних деталей. По-друге, натяжний вал (поз. 12). Затиснувши його з пазу гайками, отримаємо відносно фіксований натяг стрічки для роботи з ліжком. А відпустивши гайки, переводимо гриндер у режим гравітаційного натягу стрічки для тонких робіт. Привід не обов'язково через шків (поз. 11). Можна закрутити прямо за хвостовик ведучого валу (поз. 16) від дриля через перехідну муфту, див.

Спеціалізований інструментальний гриндер (напр., для наведення та виправлення токарних різців) взагалі втрачає будь-яку подобу вихідної схеми. Двигун для нього беруть високооборотний (потужності 200-300 Вт вистачить). Ведучий шків, відповідно, малого діаметра. Обвідний шків, навпаки, роблять побільше і важчим, для інерції. Все це разом дозволяє зменшити биття стрічки. Натяжний ролик з тією ж метою, плюс для більшої рівномірності натягу стрічки, відводять подалі і подпружинивают довгою не дуже сильною пружиною. Як зробити гриндер для обробки різців, див. у ролику нижче.

Відео: гриндер для виготовлення різців

Одне коромисло

У аматорській практиці гриндери з неспіввісним коромислом гарні тим, що для них взагалі не потрібні точні деталі. Наприклад, шарніри можна робити з карткових петель. У той самий час точність обробки залишається достатньої звичайних аматорських запитів.

Вихідну схему в даному випадку теж модифікують: коромисло повертають на 90 градусів, відносять вгору і пружні, зліва на рис. Виходить простий вертикальний гриндер. І, що важливо – без проблем працюючий із саморобною нерозтяжною стрічкою. Забезпечувати натяг стрічки може пружина як розтягування (у центрі), і стиснення. Сила її не має значення, аби стрічка в процесі роботи не прогиналася надмірно. Жодних регулювань на час користування не потрібно.

Витратники та деталі

Єдиний витратний матеріал для стрічкового гриндера - стрічка (не рахуючи мастила для підшипників і шарнірів. Стрічку можна замовити потрібної довжини (див. наприкінці), але можна зробити і самостійно з наждакової шкірки на текстильній основі. Дуже бажано - гнучкої, непросоченої. В цілому процедура виготовлення стрічки для гриндера своїми руками така:

- Відрізаємо заготовку – смугу потрібної довжини та ширини.

- Готуємо оправлення (не обов'язково круглу) довжини по утворює трохи менше довжини стрічки.

- Обводимо оправлення заготівлею виворотом назовні.

- Підводимо кінці заготовки точно встик і надійно закріплюємо.

- Кладемо на стик уламок стриженька для термоклеевого пістолета.

- Гріємо будівельним феном, поки клей не розплавиться.

- Накладаємо на стик латку із тонкої тканини.

- Притискаємо чимось твердим через тефлонову плівку, поки клей не застигне.

Тут є три суттєві моменти. Перший – замість тканини на латку використовувати шорстку плівку з ПЕТ завтовшки 25-50 мкм (продається). Вона дуже міцна, а спробуйте провести пальцем по пляшці з ПЕТ. Не дуже слизько? Шорстку ПЕТ-плівку під натягом не простягнеш і по полірованому металу. І замість латки краще заклеїти виворот стрічки суцільною смугою плівки ПЕТ з нахлестом на 2-3 см. Биття стрічки буде не більше 0,05-0,1 мм. Це менше, ніж від найтоншого міткалю і навіть менше, ніж похибка товщини шкурки-заготівлі.

Другий - готову стрічку заправте в верстат і шліфуйте нею без сильного натиску щось непотрібне. Рубчик на шві злижеться, і стрічка стане не гіршою за фірмову.

Але найголовніше – за еластичністю найкращий клей для склеювання стрічки гриндера не дорогий і складний у використанні термо-або монтажний, а звичайний ПВА. Якщо ж стрічка обклеєна підкладкою по всій довжині вивороту, то її міцності на ПВА вистачить з надлишком. Як зліпити стрічку для гриндера ПВА, див.

Відео: склеювання стрічки для гриндера клеєм ПВА

Шків

Утворююча (бічна поверхня в розрізі) ведучого шківа гриндера має бути прямолінійною. Якщо використовувати шків-бочку, то стрічка зігнеться коритом по всій довжині. Не допускають її сповзання ролики, див. далі, а от утворююча шківа має бути прямою.

Шків для гриндера, не призначеного для особливо точних робіт, по-перше, не обов'язково має бути точеним. У схемі з трьома коромислами биття стрічки від його розцентрування згасне на роликах, перш ніж дійде до робочої гілки. У простому вертикальному гриндері биття стрічки достатньо погасить натяжна пружина. Тому шків для гриндера цілком можливо зробити без верстата, див.

Відео: провідне колесо на гриндер без токарного верстата

Друге - шків, ролики і взагалі всі деталі домашнього гриндера цілком можна робити з фанери. На виробництві це, безумовно, не варіант, навіть якщо фанерний гриндер запропонують задарма з доплатою: шліфувальнику зарплата потрібна, а дерев'яний гриндер у цеху повністю зноситься, перш ніж окупить її та себе. Але ви вдома не будете ганяти гриндер день у 3 зміни. А фанерним шківом ніяка стрічка не прослизає. В т.ч. саморобна. Тож можете сміливо робити шків гриндера з фанери:

Відео: шків для гриндера з фанери

Набагато важливіше правильно розрахувати діаметр шківа за оборотами мотора та необхідної швидкості руху стрічки. Стрічка, що надто повільно біжить, рватиме оброблюваний матеріал; занадто швидка - сама зітреться, до ладу нічого не обробивши. У якому разі, яка швидкість стрічки потрібна, це особлива розмова, і дуже непроста. Загалом, чим дрібніший абразив і матеріал, що твердіше обробляється, тим швидше повинна рухатися стрічка. Як залежить швидкість стрічки від діаметра шківа та оборотів мотора, див.

На щастя, для більшості пар абразив-матеріал допустимі межі швидкості руху стрічки досить широкі, тому шків для гриндера можна підібрати простіше:

Відео: яке колесо потрібне для стрічкового гриндера

Ролики

Ролики гриндера, як не дивно на перший погляд, найвідповідальніші його деталі. Саме ролики утримують стрічку від сповзання та забезпечують її рівномірний натяг по ширині. Причому ролик у кінематиці може бути лише один, див. напр., відео вище про гриндер для різців. Впораються з таким завданням тільки ролики-бочки, див. нижче. Але «корито» стрічки після будь-якого ролика має розпрямитись, перш ніж дійде до робочої зони.

Ролики з ребордами (бортиками, закраїнами) не утримають стрічку. Справа тут не тільки і не стільки з перекосом осей роликів: стрічка гриндера, на відміну від приводного ременя, повинна витримувати, не сповзаючи, навантаження від деталей, що обробляються. Якщо зробити ролики з ребордами, то трохи доторкнувся чимось до стрічки, вона наповзе на реборду. У гриндері потрібно застосовувати ролики-бочки Тип 3 (виділено червоним зліва на рис.).

Там же дані розміри роликів Тип 3. Діаметр роликів бажано брати не більше 0,5 ширини стрічки (щоб «корито» не пішло далеко), але не менше 20 мм сталевих точених і не менше 35-40 мм фанерних. Натяжний ролик (ймовірність сповзання стрічки з нього найбільша), якщо з нього не сходить робоча гілка стрічки може бути діаметром 0,7-1,2 її ширини. Фанерні ролики виготовляються у вигляді товстої обічайки, в яку запресовується підшипник; потім ролик насаджується на вісь (у центрі на рис.) і обробляється начисто, див. слід. відео:

Відео: ролик-бочка для гриндера

Виточити ролик-бочку профілю точно за ГОСТ може і на верстаті не всякий токар. Тим часом є спосіб зробити ролики для гриндера без суттєвих труднощів. Виручить той самий садовий армований ПВХ шланг, праворуч на рис. раніше. На заготівлю ролика з прямою твірно натягують його відрізок і обрізають із запасом по краях в товщину стінки шланга. Виходить ролик зі складним профілем утворює, що ще краще утримує стрічку і дає менше її «корито». Не вірите? Намагайтеся потрапити на цвинтар літаків або ракет і покопатися в них. Ви знайдете ролики з таким самим профілем утворює. Просто масове виробництво роликів складного профілю набагато дорожче, ніж бочок Тип 3.

І ще варіант

Всі відповідальні деталі гриндера – цільну стрічку, шківи з покриттям, що виключає її прослизання, ролики – можна придбати окремо. Обійдуться вони не так вже й дешево, але все-таки не тисячі закордонних і не десятки рідних «косух». Інші деталі гриндера, або плоскі, або з профтруб, виготовляються за допомогою звичайної свердлилки або дриля. Ось де можна замовити деталі для гриндера:

- //www.cora.ru/products.asp?id=4091 – стрічка. Роблять довжини та ширини за бажанням замовника. Консультують за абразивами та режимами обробки. Ціни прийнятні. Термін доставки – питання до Руспошти.

- //www.equipment.rilkom.ru/01kmpt.htm - запчастини (комплектуючі) до шліфувальних верстатів. Є все, ціни божі. Доставка - див.

- //www.ridgid.spb.ru/goodscat/good/listAll/104434/ - те саме, але іноземного виробництва. Ціни дорожчі, доставка так само.

- //www.pk-m.ru/kolesa_i_roliki/privodnye_kolesa/ - приводні колеса. Можна знайти потрібні для гриндера.

- //dyplex.by.ru/bader.html, //www.syndic.ru/index.php?option=com_content&task=view&id=36&Itemid=36 – запчастини для гриндерів. Стрічки на замовлення не роблять – вибирайте за каталогом. Ролики без осей; осі продаються окремо. Якість ідеальна, але все дуже дорого. Відправлення – протягом 2 тижнів до кордону. Потім – митниця їхня, митниця наша, Руспошта. Разом прибл. 2 міс. Може не дійти, якщо якийсь тамтешній чинуша визнає товар санкційним. У такому разі із поверненням проплати проблем немає за повною відсутністю для пересічного громадянина реальних можливостей отримати таку. (2 оцінок, середнє: 5,00 із 5)

Абразивна стрічка шліфувального верстата – матеріал витратний, змінювати її при активному користуванні гриндером доводиться досить часто. Якщо під рукою є лист наждачного паперу відповідної зернистості та довжини, а бажання купувати нову стрічку відсутня, то її завжди можна склеїти самостійно. Розглянемо як це можна зробити.

Для того, щоб склеїти стрічку для шліфувального верстата знадобиться:

1. Довгий лист наждакового паперу.

2. Невеликий вулканізатор, можна саморобний.

3. Олівець, лінійка та ножиці.

4. Клей.

Підготовка стрічки до склеювання

1. Від листа наждачки відривають або відрізають стрічку потрібної довжини та ширини.

2. На одному з її кінців на тильній, неабразивній поверхні стрічки під довільним кутом до її боку відзначають лінію відрізу.

3. Відрізають стрічку цією лінією.

4. Кінці стрічки поєднують, перекрутивши один із них при цьому на 180˚.

5. На тильній стороні необрізаного кінця теж проводять лінію відрізу, користуючись обрізаним кінцем, як лінійкою.

6. Обрізають по прокресленій лінії другий кінець стрічки.

7. Обов'язково перевіряють точність збігу обрізаних кінців при їх змиканні в єдине стрічкове полотно.

8. Проводять на одному з кінців стрічки паралельно лінії відрізу лінію його перегину на довільній від краю відстані.

9. Щільно загинають його цією лінією на тильну поверхню стрічки.

10. Перевіряють рівномірність загину.

11. Ножем видаляють збіжжя абразиву з поверхні згину стрічки.

Це необхідно для того, щоб вона була помітнішою.

12. Так само розмічають лінію згину на другому кінці стрічки на такій самій відстані від її краю, як і на першому,

загинають його та видаляють абразив з лінії згину.

13. Розпрямляють один із загнутих кінців стрічки і кладуть його на платформу вулканізатора, включеного в мережу. Край платформи має збігатися з лінією колишнього згину стрічки, з якої видалено абразив.

14. Притискають кінець стрічки до платформи будь-яким плоским вантажем і чекають, коли ослабне клей, що утримує на ній зерна абразиву. Орієнтиром може служити їхнє легке почорніння.

15. Зішкрібають ножем абразив з нагрітого кінця стрічки.

16. Ті самі операції роблять з другим кінцем,

після чого вулканізатор вимикають і перевіряють, як виглядає з'єднання кінців стрічки «внахлест».

Склеювання

Для склеювання кінців абразивної стрічки рекомендується використовувати міцний водостійкий клей «Момент 88».

Склеюють її так:

1. Наносять клей на очищену від абразиву поверхню одного з кінців стрічки.

2. Розподіляють його поверхнею іншим кінцем стрічки, також очищеним від абразивних зерен. В результаті клей покриває поверхні обох підготовлених для склеювання кінців.

3. Через п'ять хвилин прикладають один до одного намазані клеєм кінці «внахлест», щільно їх стискають,

а потім перевіряють якість склеювання.

4. Якщо клей поки «не тримає» і кінці стрічки при їх натягу «розходяться», то клей знову наносять на стрічку, чекають на його «підсихання», а потім знову притискають кінці один до одного. Так роблять стільки разів, скільки знадобиться для того, щоб кінці стрічки при їх натягу міцно один одного утримували. Таке багатошарове нанесення клею робить стрічку в місці склеювання, де немає абразивних зерен, жорсткішою.

На великих та дрібних промислових підприємствах завжди була необхідність наявності у парку обладнання шліфувальних верстатів різного типу, у тому числі стрічкових. В останні роки, у зв'язку з розвитком дрібного бізнесу, кустарних майстерень, та й просто для виконання дрібних робіт з шліфування будь-яких деталей стали випускатися настільні малогабаритні шліфувальні верстати стрічкового типу. Річ потрібна, безумовно, але все псує один нюанс: висока вартість. І це стосується не тільки зарубіжних моделей, ціни на вітчизняні аналоги теж кусаються чутливо. Тут мимоволі багато майстрів починають замислюватися над тим, як зробити стрічковий гриндер своїми руками.

Як працює гриндер?

Настільний шліфувальний верстат стрічкового типу або по-простому, стрічковий гриндер, є приводним пристроємде роль силового агрегату виконує електродвигун. Призначений інструмент для обробки, доведення та шліфування плоских поверхонь, видалення шару іржі або барвистого покриття, що присутній на заготовках. З його допомогою обробляють задирки і гострі кромки сталевих, чавунних, алюмінієвих або неметалевих деталей.

Конструкція

У конструкції стрічкового гриндера нічого особливо складного немає. Апарат складається з двигуна, провідного та напрямних роликів. Через них пропущена шліфувальна або обдирна стрічка необхідної зернистості.

При включенні двигуна, насаджений з його вал провідний ролик починає обертання, а через натягнуту робочу стрічку обертання передається і напрямні ролики. Притискаючи в робочій зоні до стрічки деталь, що підлягає обробці, оператор виконує необхідну операцію, змінюючи при необхідності положення заготовки щодо поверхні стрічки.

Регулюючи відстань між напрямними роликами можна обробити поверхні з дефектами різної глибини. При тривалій експлуатації шліфувальна стрічка може розтягнутися ненабагато. Для компенсації можливої слабини, у конструкції на одному з роликів передбачено натяжний механізм. Зазвичай подібна функція покладається на ролик, розташований на однаковій відстані між провідним та веденим.

У комплектацію шліфувального апарата входить опорний столик, що виконує також функцію поверхні для фіксації виробу, що обробляється. Як правило, такий столик повинен мати можливість повороту на 90 градусів щодо однієї осі. У такому випадку виходить обробка двох перпендикулярно розташованих площин без перевстановлення деталі на опорному столі.

Хоча на подібних верстатах належить працювати в захисних окулярах, незайвим буде встановлення відкидного прозорого скла з акрилу, щоб уникнути пошкодження очей частинками окалини, лусочками фарби або металевим пилом. Для прикладу можна подивитися встановлене захисне скло на промислових верстатах, де як робочий елемент встановлений круглий наждачний камінь.

Безумовно, потрібна панель керування гриндером! З метою безпеки її рекомендується монтувати на каркасі верстата в безпосередній близькості від робочої зони оператора. Переносні верстати укомплектовані стійкою з міцної сталі з отворами кріплення на підставі, що дозволяють закріпити агрегат на дерев'яній поверхні.

Якщо подивитися на деталі конструкції, можна відразу помітити певну візуальну нестійкість зібраного шліфувального пристрою. Виліт бічних габаритів встановлених роликів значно перевищує опорну поверхню на підставі. Крім того, відсутність опорного столика ускладнює ефективну обробку порівняно великих поверхонь, а тримати деталь навісу незручно та досить небезпечно.

Збільшена довжина робочої стрічки призводить до додаткових втрат рахунок тертя. Доводиться застосовувати у приводі силовий агрегат більшої потужності, а це підвищення витрат на електроенергію. Вузол натягу відрізняється простотою та функціональністю. Регулювати натяг - секундна справа. У комплектації верстата додаються змінні шліфувальні насадки, за допомогою яких можна робити шліфування навіть на внутрішніх поверхнях. Попри це, вартість 100 тис. крб. змушує задуматися.

Вибір стрічки

Для правильного вибору стрічкового гриндера непогано було б спочатку визначитися з габаритними розмірами поверхонь виробів, що підлягають обробці, а потім ознайомитися з розмірами наявних у вільному продажу шліфувальних стрічок.

Нескінченні шліфувальні стрічки розрізняються за трьома параметрами: за довжиною, шириною та ступенем зернистості. Розмірний ряд шліфувальних стрічок для подібних верстатів, що випускається на даний момент, наступний: 610 мм, 915 мм, 1230 мм, 1600 мм, 1830 мм по довжині, по ширині розмірні показники обмежуються 50 і 100 мм, хоча можна знайти й інші.

У будь-якому випадку, наступні критерії повинні дотримуватися:

- Стрічка має бути на еластичній тканинній основі.

- Витримувати граничні кутові швидкості щонайменше 1500 об/хв.

- Мати велику абразивну стійкість.

- Граничне відносне натяг на розрив – не менше ніж 15%.

- Стійкість до нагрівання за тривалої роботи.

При виборі стрічки необхідно враховувати, що оптимальним розміром шліфувальних стрічок для саморобного гриндера є 1230 мм. Коротші абразивні стрічки зношуються швидше, бо не встигають остудитися достатньою мірою за час холостого ходу. Що стосується довших, їх застосування призведе до збільшення габаритів всієї конструкції, що неприйнятно; при цьому будь-яких поліпшень це не дає.

Параметри механічної міцності стрічки на розрив є дуже важливими. Застосування складових стрічок, нехай навіть склеєних найпросунутішим складом або подвійним скотчем, не допускається категорично! При розтягуванні місця стику під час роботи стрічка збільшується в довжину і натяг слабшає. При цьому можливий сход стрічки з направляючих роликів або її розрив, а на такій швидкості це може призвести до тяжких наслідків для оператора і оточуючих. З урахуванням великої швидкості руху стрічки по поверхні напрямних і провідного ролика, питоме зусилля, що застосовується на поверхню абразиву, не повинно перевищувати 0.8 кг/см 2 . Приблизно до такого параметра відповідає показник механічної міцності шліфстрічки з електрокорунду: 800-900 МПа.

ПорадаКабіна: перед встановленням стрічки на гриндер, її рекомендується вивісити на циліндр, діаметром близько 60 мм. Цим забезпечується природне розтягування абразивного елемента перед роботою.

Гриндер своїми руками: креслення з розмірами + інструкція зі збирання

Під час розробки особливу увагу приділяється конфігурації роликів, способу фіксації виробу та оптимальної потужності силового агрегату. Про це докладніше.

Виготовлення роликів

Особливої уваги вимагає виготовлення головного, провідного ролика, Що виконує роль шківа! Він повинен бути достатньо масивним. Це дозволить під час пускового моменту уникнути непотрібного ривка за рахунок присутньої інерції стану спокою. Швидкість набирається поступово до потрібних значень. Якщо врахувати застосування конструкції приводу стандартного силового агрегату, зі ковзанням, що не перевищує 9%, при номінальних 1500 об/хв, швидкість складе не більше 1400 об/хв максимум.

Ще один нюанс! Сталь або чавун для виготовлення провідної деталі не годяться, бо при пуску на двигуні буде хворе навантаження, або він зовсім не зможе прокрутити дуже важку болванку.

Для вирішення труднощі, що виникла, є два варіанти:

- Виготовити порожнистий сталевий ролик для зменшення маси за принципом: більше діаметр — глибша порожнина. Точні розміри можна розрахувати за допомогою довідника, хоча особлива точність не є обов'язковою.

- Другий варіант: виготовлення ролика з дюралюмінію марки Д16 та вище.

На шківі бажано виточити торцеву канаву, розміри якої будуть ідентичні розмірам передбачуваної до застосування стрічки. Це допоможе запобігти неконтрольованому сходу стрічки при неправильному розташуванні роликів у площині обертання.

Чимале значення має ступінь шорсткості поверхніроликів. Рекомендовані граничні величини: Ra1,25-Ra2,5. Підвищена шорсткість призведе до передчасного зношування основи стрічки, а шорсткість нижче зазначеної межі сприятиме непотрібному прослизання в процесі довготривалої експлуатації.

Установка роликів повинна проводитися із застосуванням підшипникових вузлів закритого типу на базі підшипників, що самоцентруються, з нерухомим зовнішнім кільцем. Потраплення абразивних або інших частинок на вал ролика при такій установці виключено. При підборі підшипників треба врахувати відповідність їх несучих параметрів з максимальною кількістю обертів силового агрегату.

Кріплення роликів можна здійснити за допомогою звичайних шплінтів або із застосуванням буртика на одному кінці осі, як передбачено стандартом. Ведучий ролик повинен мати паз для спільної з валом двигуна шпонки.

Двигун та поворотний стіл

Якщо ви збираєтеся зібрати стрічковий гриндер своїми руками, то особливу увагу варто приділити вибору приводу! Найчастіше використовують двигун на 0,75 кВт (хоча не забороняється і до 1,5 кВт) з числом оборотів від 1500 до 3000.

Необхідно врахувати, що стрічка може витримати високих швидкостей. Як правило, потужність двигуна вибирають в залежності від передбачуваних операцій на зібраному верстаті. Якщо переважають обдирні роботи, коли навантаження на привід велике, силовий агрегат встановлюють більш потужним, але з меншою кількістю оборотів, а якщо потрібно просто поверхневе шліфування, параметри залишаються в згаданих вище межах.

Процес шліфування характеризується чималими забрудненнями у вигляді мікроскопічних частинок пилу, тому двигун має бути закритого типу із власним вентилятором для обдування! Рекомендації «знавців» про використання двигуна від пральної машини краще ігнорувати.

Для проектування саморобного гриндера необхідні креслення з розмірами, крім цього, непогано подумати про техніку безпеки та зручність роботи на зібраному апараті. Для цього потрібні:

- Поворотний стіл.

- Притискна площина зі зворотного боку стрічки для опори.

Для першого завдання кронштейн столика має бути рухливим, з можливістю повороту на 90 градусів та фіксацією в граничних точках. Рекомендована товщина столу – не менше 15 мм, бажано використання дюралю.

Для притискної поверхні підходить відшліфована біля опорного столика рама верстата.

Готові абразивні стрічки для побутових гриндерів та домашніх шліфувальних верстатів можна купити купити в магазині або на будівельному ринку. Ось тільки ціна питання не завжди влаштовує. Та й відстань до пункту призначення може бути пристойною.

Тому дешевше клеїтиме абразивні стрічки своїми руками. Для саморобних стрічково-шліфувальних машин абразивні стрічки з наждачки також у більшості випадків доводиться склеювати самостійно, оскільки далеко не завжди вдається знайти відповідний розмір.

Деякі майстри вважають за краще клеїти стрічку стик у стик, підкладаючи знизу підкладку з наждачки. Однак краще, щоб шов був зроблений внахлест. Як правильно склеїти абразивну стрічку з наждакового паперу для гриндера та шліфстанку, читайте далі.

Клеїмо абразивну стрічку самостійно

Насамперед нарізаємо наждачний папір на смуги потрібної ширини. Довжину необхідно відміряти трохи із запасом, з урахуванням нахлеста, який становить 2 см. Ще один важливий момент – кут, під яким склеюватимуться частини наждачки, повинен «дружити» з діаметром встановлених роликів.

Перед склеюванням одну частину шліфувальної стрічки необхідно зачистити від абразиву. Для цього змочуємо місце склеювання ацетоном і залишаємо на кілька хвилин. Потім видаляємо «зерна» за допомогою пиляльного полотна ножівки по металу.

На другому кінці наждачки потрібно зняти невелику фаску для кращого зчеплення. Також треба зачистити наждачний папір із внутрішнього боку. Потім можна приступати безпосередньо до склеювання абразивної смуги для гриндера та ЛШМ.