پمپ بنزین دانفوس پمپ سوخت فشار قوی (HPF): انواع، طراحی، اصل کار. پمپ توزیع سوخت فشار قوی

در سری قبلی مقالات در مورد طراحی سیستم سوخت موتور بنزینی، موضوع پمپ بنزین بیش از یک بار مورد بررسی قرار گرفت. فشار بالابرای موتورهای دیزلی و موتورهای بنزینی با تزریق مستقیم سوخت.

این مقاله یک ماده جداگانه است که طراحی پمپ سوخت دیزل پرفشار، هدف آن، نقص احتمالی، نمودار و اصول عملکرد را با استفاده از مثالی از چنین سیستم تامین سوخت برای از این نوع. پس بیایید مستقیم به اصل مطلب برویم.

در این مقاله بخوانید

پمپ تزریق سوخت چیست؟

پمپ سوختفشار بالا به اختصار به عنوان . این دستگاه یکی از پیچیده ترین ها در طراحی موتور دیزل است. وظیفه اصلی چنین پمپی تامین سوخت دیزل تحت فشار بالا است.

پمپ ها تامین سوخت را به سیلندرهای موتور دیزل تحت فشار معین و همچنین به شدت در یک لحظه خاص تضمین می کنند. بخش هایی از سوخت عرضه شده بسیار دقیق اندازه گیری می شود و با میزان بار روی موتور مطابقت دارد. پمپ های تزریق با روش تزریق متمایز می شوند. پمپ های عمل مستقیم و همچنین پمپ های تزریق باتری وجود دارد.

پمپ های سوخت مستقیم دارای درایو مکانیکیپیستون فرآیندهای پمپاژ و تزریق سوخت به طور همزمان انجام می شود. در هر سیلندر جداگانه موتور احتراق داخلی دیزلبخش خاصی از پمپ تزریق سوخت، دوز مورد نیاز سوخت را تامین می کند. فشار مورد نیاز برای اتمیزاسیون موثر با حرکت پیستون پمپ سوخت ایجاد می شود.

پمپ تزریق سوخت با تزریق آکومولاتور از این نظر متفاوت است که محرک پیستون کار تحت تأثیر نیروهای فشار گازهای فشرده در سیلندر خود موتور احتراق داخلی قرار می گیرد یا این تأثیر توسط فنرها اعمال می شود. پمپ های سوخت با باتری هیدرولیک وجود دارد که در موتورهای احتراق داخلی قدرتمند دیزلی با سرعت پایین استفاده می شود.

شایان ذکر است که سیستم های دارای یک باتری هیدرولیک با فرآیندهای پمپاژ و تزریق جداگانه مشخص می شوند. سوخت تحت فشار بالا توسط یک پمپ سوخت به باتری پمپ می شود و تنها پس از آن به انژکتورهای سوخت عرضه می شود. این رویکرد اتمیزه سازی کارآمد و تشکیل مخلوط بهینه را تضمین می کند که برای کل محدوده بارهای روی واحد دیزل مناسب است. از معایب این سیستم می توان به پیچیدگی طراحی اشاره کرد که دلیل عدم محبوبیت چنین پمپی شد.

واحدهای دیزل مدرن از فناوری استفاده می کنند که مبتنی بر کنترل شیرهای برقی انژکتور از یک واحد کنترل الکترونیکی با یک ریزپردازنده است. این فناوری “Common Rail” نام دارد.

علل اصلی خرابی

پمپ تزریق یک دستگاه گران قیمت است که از نظر کیفیت سوخت و روان کننده ها بسیار نیازمند است. اگر خودرویی با سوخت کم کیفیت کار می کند، چنین سوختی لزوماً حاوی ذرات جامد، گرد و غبار، مولکول های آب و غیره است. همه اینها منجر به خرابی جفت پیستون می شود که در پمپ با حداقل تلرانس اندازه گیری شده در میکرون نصب می شوند.

سوخت بی کیفیت به راحتی به انژکتورها آسیب می رساند که وظیفه اتمیزه کردن و تزریق سوخت را بر عهده دارند.

علائم رایج نقص در عملکرد پمپ های تزریق سوخت و انژکتورها انحرافات زیر از هنجار است:

- مصرف سوخت به طور قابل توجهی افزایش یافته است؛

- افزایش دود اگزوز مشاهده می شود.

- در حین کار صداها و نویزهای خارجی وجود دارد.

- قدرت و خروجی موتور احتراق داخلی به میزان قابل توجهی کاهش می یابد.

- مشکل شروع مشاهده می شود.

موتورهای مدرن با پمپ های تزریق سوخت مجهز شده اند سیستم الکترونیکیتزریق سوخت. سوخت رسانی به سیلندرها را دوز می کند، این فرآیند را در طول زمان توزیع می کند، تعیین می کند مقدار مورد نیازسوخت دیزلی اگر مالک متوجه کوچکترین وقفه در عملکرد موتور شود، این یک دلیل فوری برای تماس فوری با خدمات است. نیروگاه و سیستم سوخت با استفاده از تجهیزات تشخیصی حرفه ای به طور کامل مورد بررسی قرار می گیرند. در حین تشخیص، متخصصان شاخص های متعددی را تعیین می کنند که از جمله مهمترین آنها عبارتند از:

- درجه یکنواختی عرضه سوخت؛

- فشار و پایداری آن؛

- سرعت چرخش شفت؛

تکامل دستگاه

تشدید مقررات زیست محیطی و انتشار گازهای گلخانه ای مواد مضربه اتمسفر منجر به این واقعیت شده است که پمپ های سوخت مکانیکی فشار بالا برای اتومبیل های دیزلی با سیستم های کنترل الکترونیکی جایگزین شدند. پمپ مکانیکی به سادگی نمی توانست دوز سوخت را با دقت بالا مورد نیاز ارائه دهد و همچنین قادر به پاسخگویی سریع به شرایط کاری موتور در حال تغییر پویا نبود.

- سنسور شروع تزریق؛

- سنسور سرعت میل لنگ و TDC؛

- جریان سنج هوا؛

- سنسور دمای مایع خنک کننده؛

- سنسور موقعیت پدال گاز؛

- بلوک کنترل؛

- دستگاه شتاب دهنده برای راه اندازی و گرم کردن موتور احتراق داخلی؛

- دستگاهی برای کنترل دریچه گردش گاز اگزوز؛

- دستگاه کنترل زاویه پیشروی تزریق سوخت؛

- دستگاهی برای کنترل درایو کلاچ اندازه گیری؛

- سنسور ضربه دیسپنسر;

- سنسور دمای سوخت؛

- پمپ سوخت فشار قوی؛

عنصر کلیدی در این سیستم، دستگاه حرکت کوپلینگ اندازه گیری پمپ تزریق (10) است. واحد کنترل (6) فرآیندهای تامین سوخت را کنترل می کند. اطلاعات از حسگرها وارد بلوک می شود:

- سنسور شروع تزریق که در یکی از انژکتورها نصب شده است (1)؛

- سنسور TDC و سرعت میل لنگ (2);

- دبی سنج هوا (3);

- سنسور دمای مایع خنک کننده (4);

- سنسور موقعیت پدال گاز (5);

حافظه واحد کنترل موارد مشخص شده را ذخیره می کند ویژگی های بهینه. بر اساس اطلاعات حسگرها، ECU سیگنالهایی را به مکانیسمهای کنترل زمانبندی تغذیه و تزریق چرخه ارسال میکند. به این ترتیب میزان عرضه سوخت چرخهای در حالتهای مختلف عملکرد واحد قدرت و همچنین در هنگام شروع سرد موتور تنظیم میشود.

محرک ها دارای یک پتانسیومتر هستند که سیگنال بازخوردی را به کامپیوتر ارسال می کند و در نتیجه موقعیت دقیق کلاچ اندازه گیری را تعیین می کند. تنظیم زاویه پیشروی پاشش سوخت از یک اصل مشابه پیروی می کند.

ECU مسئول ایجاد سیگنال هایی است که فرآیندهای متعددی را تنظیم می کند. واحد کنترل سرعت چرخش را در حالت تثبیت می کند حرکت بیکار، گردش مجدد گازهای خروجی را با تعیین نشانگرها بر اساس سیگنال های سنسور جریان هوای انبوه تنظیم می کند. این بلوک سیگنالها را در زمان واقعی از حسگرها با مقادیری که در آن به عنوان بهینه برنامهریزی شدهاند مقایسه میکند. سپس سیگنال خروجی از رایانه به مکانیزم سروو منتقل می شود که موقعیت مورد نیاز کلاچ اندازه گیری را تضمین می کند. در این حالت دقت کنترل بالایی حاصل می شود.

این سیستم دارای یک برنامه خود تشخیصی است. این امکان پردازش را فراهم می کند حالت های اضطراریبرای اطمینان از حرکت وسیله نقلیه حتی در صورت وجود تعدادی نقص خاص. خرابی کامل تنها زمانی رخ می دهد که ریزپردازنده ECU خراب شود.

متداول ترین راه حل برای تنظیم جریان سیکلی برای پمپ فشار قوی تک پلانجری نوع توزیع کننده، استفاده از آهنربای الکتریکی است (6). چنین آهنربایی دارای یک هسته چرخان است که انتهای آن با استفاده از یک دستگاه غیر عادی به یک جفت اندازه گیری (5) متصل می شود. برقدر سیم پیچ آهنربای الکتریکی عبور می کند و زاویه چرخش هسته می تواند از 0 تا 60 درجه باشد. کوپلینگ دوز (5) به این ترتیب حرکت می کند. این کلاچ در نهایت جریان چرخه ای پمپ تزریق را تنظیم می کند.

پمپ تک پیستونی با کنترل الکترونیکی

- پمپ تزریق؛

- شیر برقی برای کنترل پیشروی تزریق سوخت خودکار؛

- جت؛

- سیلندر اتوماتیک پیشرفته تزریق؛

- توزیع کننده;

- دستگاه الکترومغناطیسی برای تغییر منبع سوخت؛

- سنسور دما، فشار افزایش، موقعیت تنظیم کننده سوخت؛

- اهرم کنترل؛

- بازگشت سوخت؛

- تامین سوخت به انژکتور؛

دستگاه پیشروی تزریق توسط یک شیر الکترومغناطیسی (2) کنترل می شود. این شیرتنظیم فشار سوختی که بر روی پیستون ماشین اعمال می شود را فراهم می کند. دریچه با عملکرد در حالت پالس مطابق با اصل "باز و بسته شدن" مشخص می شود. این به شما امکان می دهد فشار را تعدیل کنید که به سرعت چرخش شفت موتور احتراق داخلی بستگی دارد. هنگامی که دریچه باز می شود، فشار کاهش می یابد و این منجر به کاهش زاویه پیشروی تزریق می شود. یک شیر بسته باعث افزایش فشار می شود که در صورت افزایش زاویه پیشروی تزریق، پیستون دستگاه را به طرفین حرکت می دهد.

این پالس های EMC توسط ECU تعیین می شوند و به حالت عملکرد و نشانگرهای دمای موتور بستگی دارند. لحظه شروع تزریق با این واقعیت مشخص می شود که یکی از نازل ها مجهز به سنسور لیفت سوزنی القایی است.

محرکهایی که بر کنترلهای عرضه سوخت در پمپ تزریق نوع توزیع تأثیر میگذارند، موتورهای الکترومغناطیسی، خطی، گشتاور یا پلهای متناسب هستند که به عنوان محرک برای واحد اندازهگیری سوخت در این پمپها عمل میکنند.

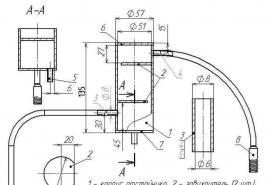

نازل با سنسور بالابر سوزنی

محرک الکترومغناطیسی نوع توزیع شامل یک سنسور ضربه ای دیسپنسر، خود محرک، یک دیسپنسر و یک شیر برای تغییر زاویه شروع تزریق است که مجهز به درایو الکترومغناطیسی است.  نازل دارای یک سیم پیچ تحریک (2) در بدنه خود است. ECU ولتاژ مرجع خاصی را در آنجا تامین می کند. این کار برای ثابت نگه داشتن جریان در مدار الکتریکی و بدون توجه به نوسانات دما انجام می شود.

نازل دارای یک سیم پیچ تحریک (2) در بدنه خود است. ECU ولتاژ مرجع خاصی را در آنجا تامین می کند. این کار برای ثابت نگه داشتن جریان در مدار الکتریکی و بدون توجه به نوسانات دما انجام می شود.

نازل مجهز به حسگر بالابر سوزنی شامل موارد زیر است:

- پیچ تنظیم (1)؛

- کویل های تحریک (2);

- میله (3);

- سیم کشی (4)؛

- کانکتور برق (4);

این جریان باعث ایجاد میدان مغناطیسی در اطراف سیم پیچ می شود. در لحظه ای که سوزن نازل بالا می رود، هسته (3) میدان مغناطیسی را تغییر می دهد. این باعث تغییر در ولتاژ و سیگنال می شود. هنگامی که سوزن در حال افزایش است، نبض به اوج خود می رسد و توسط ECU تعیین می شود که زاویه پیشروی تزریق را کنترل می کند.

واحد کنترل الکترونیکی ضربه دریافتی را با داده های موجود در حافظه خود مقایسه می کند که با حالت های مختلف و شرایط عملکرد واحد دیزل مطابقت دارد. ECU سپس یک سیگنال بازگشت به شیر برقی ارسال می کند. شیر مذکور به محفظه کار دستگاه پیشروی تزریق متصل می شود. فشار وارد بر پیستون دستگاه شروع به تغییر می کند. نتیجه حرکت پیستون تحت عمل فنر است. این باعث تغییر زاویه پیشروی تزریق می شود.

حداکثر فشاری که می توان با استفاده از کنترل الکترونیکی تامین سوخت بر اساس پمپ سوخت VE بدست آورد 150 کیلوگرم بر سانتی متر مربع است. شایان ذکر است که این طرح پیچیده و قدیمی است؛ ولتاژهای درایو بادامک هیچ چشم انداز توسعه بیشتری ندارند. گام بعدیتوسعه پمپ های تزریق سوخت طرح های نسل جدید است.

پمپ VP-44 و سیستم تزریق مستقیم برای موتورهای احتراق داخلی دیزل

این طرح با موفقیت بر روی جدیدترین مدل های خودروهای دیزلی از کنسرت های پیشرو جهان استفاده می شود. اینها عبارتند از BMW، Opel، Audi، Ford و غیره. پمپ های این نوع، فشار تزریق 1000 کیلوگرم بر سانتی متر مربع را ممکن می سازد.

سیستم تزریق مستقیم با پمپ سوخت VP-44 که در شکل نشان داده شده است شامل موارد زیر است:

- A-گروه محرک ها و حسگرها.

- B-گروه دستگاه ها؛

- مدار C فشار کم;

- د- سیستم تامین هوا;

- E- سیستم حذف مواد مضر از گازهای خروجی اگزوز.

- گشتاور M;

- اتوبوس ارتباطی CAN روی برد؛

- سنسور کنترل سفر پدال برای کنترل عرضه سوخت؛

- مکانیسم آزادسازی کلاچ؛

- تماس لنت ترمز؛

- کنترل کننده سرعت خودرو؛

- شمع برق و سوئیچ استارت؛

- سنسور سرعت خودرو؛

- سنسور سرعت میل لنگ القایی؛

- سنسور دمای مایع خنک کننده؛

- سنسور برای اندازه گیری دمای هوای ورودی؛

- سنسور فشار تقویت کننده؛

- سنسور نوع فیلم برای اندازه گیری جریان جرم هوای ورودی؛

- پانل ابزار ترکیبی؛

- سیستم تهویه مطبوع با کنترل الکترونیکی؛

- کانکتور تشخیصی برای اتصال اسکنر؛

- واحد کنترل زمان روشن برای شمع های برق.

- درایو پمپ تزریق؛

- ECU برای کنترل موتور و پمپ تزریق سوخت؛

- پمپ تزریق؛

- عنصر سوخت فیلتر؛

- مخزن سوخت;

- یک سنسور انژکتور که حرکت سوزن را در سیلندر 1 کنترل می کند.

- شمع تابش نوع پین؛

- پاورپوینت؛

این سیستم دارد ویژگی مشخصهکه از یک واحد کنترل ترکیبی برای پمپ تزریق و سایر سیستم ها تشکیل شده است. واحد کنترل از نظر ساختاری از دو بخش، مراحل پایانی و منبع تغذیه برای آهنرباهای الکترومغناطیس واقع در محفظه پمپ سوخت تشکیل شده است.

دستگاه پمپ تزریق VP-44

- پمپ سوخت؛

- سنسور موقعیت و فرکانس شفت پمپ؛

- بلوک کنترل؛

- قرقره;

- تامین آهنربای الکتریکی؛

- مغناطیس الکتریکی زاویه پیش تزریق;

- درایو هیدرولیک محرک برای تغییر زاویه پیشروی تزریق؛

- روتور؛

- واشر بادامک؛

- چهار یا شش سیلندر a;

- ب-برای شش سیلندر؛

- ج-برای چهار سیلندر؛

- واشر بادامک؛

- کلیپ ویدیویی;

- شیارهای راهنمای محور محرک؛

- کفش غلتکی;

- پیستون تزریق؛

- شفت توزیع کننده;

- محفظه فشار بالا؛

این سیستم به گونه ای کار می کند که گشتاور از محور محرک از طریق واشر اتصال و اتصال اسپلاین منتقل می شود. این گشتاور به شفت توزیع کننده می رود. شیارهای راهنما (3) چنین عملکردی را انجام می دهند که از طریق کفشک (4) و غلتک (2) واقع در آنها، پیستون های تزریق (5) فعال می شوند تا با مشخصات داخلی واشر بادامک (1) مطابقت داشته باشد. ) دارد. تعداد سیلندرهای یک موتور احتراق داخلی دیزل برابر با تعداد بادامک های واشر است.

پیستون های تزریق در محفظه شفت توزیع کننده به صورت شعاعی قرار دارند. به همین دلیل به چنین سیستمی پمپ تزریق سوخت می گویند. پیستون ها به طور مشترک سوخت ورودی را روی مشخصات صعودی بادامک اکسترود می کنند. سپس سوخت وارد محفظه اصلی فشار قوی (7) می شود. پمپ تزریق ممکن است دو، سه یا چند پیستون تزریق داشته باشد که بستگی به بار برنامه ریزی شده روی موتور و تعداد سیلندرها (a, b, c) دارد.

فرآیند توزیع سوخت با استفاده از محفظه توزیع کننده

این دستگاه بر اساس:

- فلنج (6);

- آستین توزیع (3);

- قسمت عقب شفت توزیع کننده (2) واقع در آستین میل بادامک؛

- سوزن قفل کننده (4) شیر برقیفشار خون بالا (7)؛

- غشای انباشته (10) که حفره های مسئول پمپاژ و تخلیه را جدا می کند.

- اتصالات خط فشار قوی (16);

- شیر تخلیه (15);

در شکل زیر خود مسکن توزیع کننده را می بینیم:

- الف- فاز پر کردن سوخت؛

- ب-فاز تزریق سوخت؛

این سیستم شامل:

- پیستون؛

- شفت توزیع کننده;

- بوش توزیع;

- سوزن قفل شیر برقی فشار بالا؛

- کانال تخلیه معکوس سوخت؛

- فلنج؛

- شیر برقی فشار بالا؛

- کانال محفظه فشار بالا؛

- یک کانال ورودی سوخت حلقوی؛

- یک غشای انباشته برای جداسازی حفره های پمپاژ و تخلیه.

- حفره های پشت غشاء؛

- محفظه های کم فشار؛

- شیار توزیع;

- کانال اگزوز؛

- شیر تخلیه؛

- اتصالات خط فشار بالا؛

در مرحله پر شدن، روی پروفیل رو به پایین بادامک ها، پیستون ها (1) که به صورت شعاعی حرکت می کنند، به سمت بیرون حرکت کرده و به سمت سطح واشر بادامک حرکت می کنند. سوزن قفل کننده (4) در این لحظه در حالت آزاد است و کانال ورودی سوخت را باز می کند. سوخت از محفظه کم فشار (12)، کانال حلقوی (9) و سوزن عبور می کند. سپس سوخت از پمپ پرایمینگ سوخت از طریق کانال (8) شفت توزیع کننده هدایت شده و وارد محفظه فشار قوی می شود. تمام سوخت اضافی از طریق کانال تخلیه برگشتی (5) به عقب باز می گردد.

تزریق با استفاده از پیستون (1) و سوزن (4) که بسته است انجام می شود. پیستون ها شروع به حرکت بر روی مشخصات صعودی بادامک ها به سمت محور شفت توزیع کننده می کنند. این باعث افزایش فشار در محفظه فشار بالا می شود.

سوخت، در حال حاضر تحت فشار بالا، از طریق کانال محفظه فشار بالا (8) عبور می کند. از شیار توزیع (13) عبور می کند که در این فاز شفت توزیع کننده (2) را با کانال اگزوز (14)، اتصالات (16) با شیر تخلیه (15) و خط فشار قوی را با نازل متصل می کند. آخرین مرحلهتبدیل به جریان سوخت دیزل به داخل محفظه احتراق نیروگاه می شود.

دوز سوخت چگونه کار می کند؟ شیر برقی فشار قوی

شیر برقی (شیر برای تنظیم زمان شروع تزریق) از عناصر زیر تشکیل شده است:

- صندلی سوپاپ؛

- جهت بسته شدن سوپاپ؛

- سوزن سوپاپ؛

- آرمیچر آهنربای الکتریکی؛

- سیم پیچ;

- آهنربای الکتریکی؛

شیر برقی مشخص شده وظیفه تامین چرخه ای و دوز سوخت را بر عهده دارد. شیر فشار قوی مشخص شده در مدار فشار قوی پمپ تزریق تعبیه شده است. در همان ابتدای تزریق، بر اساس سیگنال واحد کنترل، ولتاژ به سیم پیچ آهنربای الکتریکی (5) اعمال می شود. لنگر (4) سوزن (3) را با فشار دادن آن بر روی صندلی (1) حرکت می دهد.

وقتی سوزن را محکم روی صندلی فشار دهید، هیچ سوختی جریان نمی یابد. به همین دلیل فشار سوخت در مدار به سرعت افزایش می یابد. این اجازه می دهد تا انژکتور مربوطه باز شود. هنگامی که مقدار مورد نیاز سوخت در محفظه احتراق موتور باشد، ولتاژ روی سیم پیچ آهنربای الکتریکی (5) از بین می رود. شیر برقی فشار قوی باز می شود که منجر به کاهش فشار در مدار می شود. کاهش فشار باعث بسته شدن انژکتور سوخت و توقف پاشش می شود.

تمام دقتی که این فرآیند با آن انجام می شود مستقیماً به شیر برقی بستگی دارد. اگر سعی کنیم با جزئیات بیشتری توضیح دهیم، از لحظه ای که دریچه به پایان می رسد. این لحظه صرفاً با عدم وجود یا وجود ولتاژ روی سیم پیچ شیر برقی تعیین می شود.

سوخت تزریقی اضافی، که تا زمانی که غلتک پیستون از نقطه بالایی پروفیل بادامک عبور کند به تزریق ادامه مییابد، از طریق یک کانال خاص حرکت میکند. انتهای مسیر سوخت فضای پشت غشای انباشته است. در مدار کم فشار، نوسانات ناشی از فشار بالا رخ می دهد که توسط غشای انباشته میرا می شوند. یک ویژگی اضافی این است که این فضا سوخت انباشته شده را برای پر کردن قبل از تزریق بعدی ذخیره می کند (انباشته می کند).

موتور با استفاده از سوپاپ برقی خاموش می شود. واقعیت این است که شیر به طور کامل تزریق سوخت را تحت فشار بالا مسدود می کند. این محلول به طور کامل نیاز به شیر توقف اضافی را که در پمپ های تزریق توزیعی که لبه کنترل کنترل می شود استفاده می شود، بی نیاز می کند.

فرآیند میرایی امواج فشار با استفاده از یک شیر تخلیه با جریان برگشتی دریچه گاز

این شیر تزریق (15) که جریان برگشت را پس از اتمام پاشش سوخت کاهش می دهد، مانع کشف بعدیسمپاش نازل این امر پدیده تزریق اضافی ناشی از امواج فشار یا مشتقات آنها را کاملاً از بین می برد. این تزریق اضافی سمیت گازهای خروجی را افزایش می دهد و یک پدیده منفی بسیار نامطلوب است.

هنگامی که عرضه سوخت شروع می شود، مخروط سوپاپ (3) دریچه را باز می کند. در همین لحظه، سوخت قبلاً از طریق اتصالات پمپ می شود، به خط فشار بالا نفوذ می کند و به سمت نازل هدایت می شود. انتهای پاشش سوخت باعث افت شدید فشار می شود. به همین دلیل، فنر برگشتی، مخروط سوپاپ را به روی صندلی سوپاپ باز میگرداند. هنگامی که انژکتور بسته می شود، امواج فشار معکوس ایجاد می شود. این امواج با موفقیت دریچه گاز تخلیه می شوند. همه این اقدامات از تزریق ناخواسته سوخت به محفظه احتراق کار موتور دیزل جلوگیری می کند.

دستگاه پیش تزریق

این دستگاه از عناصر زیر تشکیل شده است:

- واشر بادامک؛

- پین توپ؛

- پیستون برای تنظیم زاویه پیشروی تزریق؛

- کانال زیر آب و خروجی؛

- شیر تنظیم؛

- پمپ پره ای برای پمپاژ سوخت؛

- حذف سوخت؛

- ورودی سوخت؛

- تامین از مخزن سوخت؛

- فنر پیستون کنترل؛

- بهار برگشت؛

- پیستون کنترل؛

- محفظه مهر و موم هیدرولیک حلقوی؛

- دریچه گاز

- شیر برقی (بسته) برای تنظیم نقطه شروع تزریق؛

فرآیند احتراق بهینه و بهترین ویژگی های قدرت یک موتور احتراق داخلی دیزل تنها زمانی امکان پذیر است که لحظه احتراق مخلوط در یک موقعیت معین از میل لنگ یا پیستون در سیلندر موتور دیزل آغاز شود.

دستگاه پیشرفته تزریق یکی را بسیار انجام می دهد وظیفه مهم، که شامل افزایش زاویه ای است که در آن عرضه سوخت در لحظه ای که سرعت میل لنگ افزایش می یابد شروع می شود. این دستگاه از نظر ساختاری شامل:

- سنسور زاویه چرخش شفت درایو پمپ تزریق سوخت؛

- بلوک کنترل؛

- شیر برقی برای تنظیم زمان شروع تزریق؛

این دستگاه لحظه بسیار بهینه را برای شروع تزریق فراهم می کند که به طور ایده آل با حالت کار موتور و بار روی آن مناسب است. برای جابجایی زمانی جبرانی وجود دارد که با کاهش دوره تزریق و احتراق با افزایش سرعت چرخش تعیین می شود.

این دستگاه مجهز به درایو هیدرولیک و تعبیه شده است قسمت پایینمحفظه پمپ تزریق به گونه ای که در عرض محور طولی پمپ قرار گیرد.

عملکرد دستگاه پیش تزریق

واشر بادامک (1) با یک گلوله (2) به سوراخ عرضی پیستون (3) وارد می شود به گونه ای که حرکت انتقالی پیستون به چرخش واشر بادامک تبدیل می شود. پیستون در مرکز دارای یک شیر کنترل (5) است. این سوپاپ سوراخ کنترل در پیستون را باز و بسته می کند. در امتداد محور پیستون (3) یک پیستون کنترلی (12) وجود دارد که توسط فنر (10) بارگذاری می شود. پیستون وظیفه موقعیت شیر کنترل را بر عهده دارد.

شیر برقی برای تنظیم زمان شروع تزریق (15) در سراسر محور پیستون قرار دارد. واحد الکترونیکی که پمپ تزریق سوخت را کنترل می کند از طریق این سوپاپ بر روی پیستون دستگاه پیشروی تزریق عمل می کند. واحد کنترل به طور مداوم پالس های جریان را تامین می کند. چنین پالس هایی با فرکانس ثابت و چرخه کاری متغیر مشخص می شوند. شیر فشاری را که بر روی پیستون کنترل در طراحی دستگاه وارد می کند تغییر می دهد.

بیایید آن را جمع بندی کنیم

هدف این ماده ارائه دسترسی کاربران منبع ما به در دسترس ترین و قابل فهم ترین مقدمه در مورد ساختار پیچیده پمپ سوخت فشار بالا و مروری بر عناصر اصلی آن است. دستگاه و اصل کلیعملکرد پمپ تزریق تنها در صورتی که واحد دیزل با سوخت باکیفیت و روغن موتور سوخت گیری شود به ما امکان می دهد از عملکرد بدون مشکل صحبت کنیم.

همانطور که قبلا متوجه شدید، سوخت دیزل درجه پایین دشمن اصلی تجهیزات پیچیده و گران قیمت سوخت دیزل است که تعمیر آن اغلب بسیار گران است.

اگر موتور دیزل را با دقت کار می کنید، فواصل سرویس را برای تعویض روانکار به شدت رعایت می کنید و حتی آن را کوتاه می کنید، بقیه موارد را در نظر بگیرید. الزامات مهمو توصیه ها، پس پمپ تزریق مطمئناً با قابلیت اطمینان، کارایی و دوام قابل رغبت به صاحب دلسوز خود پاسخ می دهد.

پمپ سوخت (به اختصار پمپ تزریق) برای کارایی طراحی شده است توابع زیر- تامین یک مخلوط قابل احتراق تحت فشار بالا به سیستم سوخت موتور احتراق داخلی و همچنین تنظیم تزریق آن در لحظات خاص. به همین دلیل است که پمپ بنزین بیشتر مورد توجه قرار می گیرد دستگاه مهمبرای موتورهای دیزلی و بنزینی

پمپ های تزریق عمدتاً در موتورهای دیزلی استفاده می شوند. و در موتورهای بنزینی، پمپ های تزریق فقط در واحدهایی یافت می شوند که از سیستم تزریق مستقیم سوخت استفاده می کنند. در عین حال ، پمپ در موتور بنزینی با بار بسیار کمتری کار می کند ، زیرا فشار زیادی مانند موتور دیزل مورد نیاز نیست.

پایه ای عناصر ساختاریپمپ سوخت - یک پیستون (پیستون) و یک سیلندر کوچک (بوشینگ) که در یک سیستم پیستون واحد (جفت) ترکیب می شوند که از فولاد با استحکام بالا با دقت بسیار بالایی ساخته شده است.

در واقع، ساخت یک جفت پیستون کار نسبتاً دشواری است که به ماشینهای با دقت بالا نیاز دارد. برای همه اتحاد جماهیر شورویتنها یک کارخانه وجود داشت که جفت پیستون در آن تولید می شد.

نحوه ساخت جفت پیستون امروزه در کشور ما در این ویدیو قابل مشاهده است:

شکاف بسیار کوچکی بین جفت پیستون ایجاد می شود که اصطلاحاً جفت گیری دقیق نامیده می شود. این کاملاً در فیلم نشان داده شده است، زمانی که پیستون بسیار نرم، زیر وزن خود شناور می شود، وارد سیلندر می شود.

بنابراین، همانطور که قبلاً گفتیم، پمپ بنزین نه تنها برای تامین به موقع مخلوط قابل احتراق به سیستم سوخت، بلکه برای توزیع آن از طریق انژکتورها به داخل سیلندرها مطابق با نوع موتور استفاده می شود.

انژکتورها حلقه اتصال این زنجیره هستند، بنابراین توسط خطوط لوله به پمپ متصل می شوند. نازل ها توسط یک قسمت پاشش پایینی مجهز به محفظه احتراق متصل می شوند سوراخ های کوچکبرای تزریق سوخت کارآمد با احتراق بیشتر. زاویه پیشروی به شما امکان می دهد لحظه دقیق تزریق وسیله نقلیه به محفظه احتراق را تعیین کنید.

انواع پمپ سوخت

بسته به ویژگی های طراحی، سه نوع اصلی پمپ تزریق وجود دارد - توزیع، خطی و اصلی.

پمپ تزریق درون خطی

این نوع پمپ سوخت پرفشار مجهز به جفت پیستون است که در کنار یکدیگر قرار گرفته اند (از این رو نام آن است). تعداد آنها دقیقاً با تعداد سیلندرهای کار موتور مطابقت دارد.

بنابراین، یک جفت پیستون سوخت یک سیلندر را تامین می کند.

جفت ها در محفظه پمپ نصب می شوند که دارای کانال های ورودی و خروجی است. پیستون با استفاده از شفت بادامک راه اندازی می شود که به نوبه خود به میل لنگ متصل می شود و چرخش از آن منتقل می شود.

شفت بادامک پمپ هنگامی که توسط بادامکهای آن میچرخد، بر روی هلکنندههای پیستون اثر میگذارد و باعث حرکت آنها در داخل بوشینگهای پمپ میشود. در این حالت دهانه های ورودی و خروجی به طور متناوب باز و بسته می شوند. همانطور که پیستون از آستین بالا می رود، فشار لازم برای باز کردن شیر تزریق ایجاد می شود که از طریق آن سوخت تحت فشار از طریق خط سوخت به یک انژکتور خاص هدایت می شود.

لحظه تامین سوخت و تنظیم مقدار مورد نیاز آن در یک زمان خاص می تواند با استفاده از یک دستگاه مکانیکی یا با استفاده از الکترونیک انجام شود. این تنظیم برای تنظیم سوخت رسانی به سیلندرهای موتور بسته به سرعت میل لنگ (دور موتور) مورد نیاز است.

کنترل مکانیکی از طریق استفاده از یک کلاچ گریز از مرکز مخصوص که بر روی شفت بادامک نصب شده است به دست می آید. اصل عملکرد چنین کوپلینگی در وزنه هایی است که در داخل کوپلینگ قرار دارند و توانایی حرکت تحت تأثیر نیروی گریز از مرکز را دارند.

نیروی گریز از مرکز با افزایش (یا کاهش) دور موتور تغییر می کند، به همین دلیل وزنه ها یا به لبه های بیرونی کوپلینگ واگرا می شوند یا دوباره به محور نزدیک می شوند. این منجر به جابجایی محور بادامک نسبت به درایو می شود، به همین دلیل است که حالت عملکرد پیستون ها تغییر می کند و بر این اساس، با افزایش سرعت میل لنگ موتور، تزریق سوخت زودرس و دیرهنگام، همانطور که حدس زدید، تضمین می شود. ، با کاهش سرعت.

پمپ های سوخت درون خطی بسیار قابل اعتماد هستند. آنها توسط روغن موتور که از سیستم روغن کاری موتور می آید روانکاری می شوند. آنها اصلاً در مورد کیفیت سوخت حساس نیستند. تا به امروز استفاده از چنین پمپ هایی به دلیل حجیم بودن به کامیون های متوسط و سنگین محدود می شود. تا حدود سال 2000 در موتورهای دیزلی مسافربری نیز استفاده می شد.

پمپ تزریق توزیع

برخلاف پمپ های فشار قوی درون خطی، یک پمپ تزریق توزیع بسته به اندازه موتور و بر این اساس، حجم سوخت مورد نیاز می تواند یک یا دو پیستون داشته باشد.

و این یک یا دو پیستون در خدمت تمام سیلندرهای موتور است که می تواند 4، 6، 8 یا 12 عدد باشد. و در عین حال قادر به تامین سوخت یکنواخت تری است.

عیب اصلی این نوع پمپ ها شکنندگی نسبی آنهاست. پمپ های توزیع فقط در ماشین ها.

پمپ تزریق توزیع را می توان مجهز کرد انواع مختلفدرایوهای پیستونی همه این نوع درایوها درایوهای بادامک هستند و می توانند: درایو پایانی، درایو داخلی یا درایو خارجی باشند.

کارآمدترین درایوهای مکانیکی و داخلی در نظر گرفته می شوند که فاقد بارهای ایجاد شده توسط فشار سوخت روی محور محرک هستند، در نتیجه کمی بیشتر از پمپ های دارای درایو بادامک خارجی دوام می آورند.

به هر حال، شایان ذکر است که پمپ های وارداتی بوش و لوکاس که بیشتر در صنعت خودرو استفاده می شود، مجهز به درایو انتهایی و داخلی هستند، در حالی که پمپ های سری ND تولید داخل دارای درایو خارجی هستند.

درایو دوربین چهره

در این نوع درایو که در پمپ های بوش VE استفاده می شود، عنصر اصلی یک پیستون توزیع کننده است که برای ایجاد فشار و توزیع سوخت در سیلندرهای سوخت طراحی شده است. در این حالت، پیستون توزیع کننده حرکات چرخشی و رفت و برگشتی را در حین حرکات چرخشی واشر بادامک انجام می دهد.

حرکت رفت و برگشتی پیستون همزمان با چرخش واشر بادامک انجام می شود که با قرار گرفتن بر روی غلتک ها در امتداد حلقه ثابت در امتداد شعاع حرکت می کند ، یعنی به نظر می رسد در اطراف آن می چرخد.

عملکرد واشر روی پیستون فشار سوخت بالا را تضمین می کند. بازگشت پیستون به حالت اولیه به لطف مکانیزم فنری انجام می شود.

توزیع سوخت در سیلندرها به دلیل این واقعیت است که محور محرک فراهم می کند حرکات چرخشیپیستون

میزان تامین سوخت را می توان با استفاده از دستگاه الکترونیکی (شیر برقی) یا مکانیکی (کلاچ گریز از مرکز) تامین کرد. تنظیم با چرخاندن یک حلقه تنظیم ثابت (غیر چرخشی) از یک زاویه خاص انجام می شود.

چرخه عملکرد پمپ شامل مراحل زیر است: تزریق بخشی از سوخت به فضای بالای پیستون، تزریق فشار ناشی از فشرده سازی و توزیع سوخت بین سیلندرها. سپس پیستون به موقعیت اولیه خود باز می گردد و چرخه تکرار می شود.

درایو دوربین داخلی

درایو داخلی در پمپ های تزریقی توزیعی دوار، به عنوان مثال، در پمپ ها استفاده می شود Bosch VR، Lucas DPS، Lucas DPC. در این نوع پمپ سوخت از طریق دو دستگاه پیستون و هد توزیع تامین و توزیع می شود.

میل بادامک مجهز به دو پیستون مخالف است که فرآیند تزریق سوخت را تضمین می کند؛ هر چه فاصله بین آنها کمتر باشد، فشار سوخت بیشتر می شود. پس از اعمال فشار، سوخت از طریق کانال های سر میل بادامک از طریق دریچه های تزریق به انژکتورها می رود.

سوخت رسانی به پیستون ها توسط یک بوستر پمپ مخصوص تامین می شود که بسته به نوع طراحی آن ممکن است متفاوت باشد. این می تواند یک پمپ دنده ای یا یک پمپ پره ای دوار باشد. بوستر پمپ در محفظه پمپ قرار دارد و توسط محور محرک هدایت می شود. در واقع مستقیماً روی این شفت نصب می شود.

ما یک پمپ توزیع با یک درایو خارجی در نظر نخواهیم گرفت، زیرا، به احتمال زیاد، ستاره آنها نزدیک به غروب خورشید است.

پمپ تزریق سوخت اصلی

این نوع پمپ سوخت در سیستم تامین سوخت Common Rail استفاده می شود که در آن ابتدا سوخت قبل از عرضه به انژکتورها در ریل سوخت جمع می شود. پمپ اصلی قادر به تامین سوخت بالا - بیش از 180 مگاپاسکال است.

پمپ اصلی می تواند تک، دو یا سه پلانجر باشد. درایو پیستون توسط یک واشر یا شفت بادامک (البته یک بادامک) ارائه می شود که حرکات چرخشی را در پمپ انجام می دهد و به عبارت دیگر چرخش را انجام می دهد.

در این حالت، در یک موقعیت خاص از بادامک ها، تحت عمل یک فنر، پیستون به سمت پایین حرکت می کند. در این لحظه محفظه تراکم منبسط می شود که به دلیل آن فشار در آن کاهش می یابد و خلاء ایجاد می شود که دریچه ورودی را مجبور به باز شدن می کند و از طریق آن سوخت به داخل محفظه می رود.

بالا بردن پیستون با افزایش فشار داخل محفظه و بسته شدن دریچه ورودی همراه است. هنگامی که فشاری که پمپ در آن تنظیم می شود رسید، دریچه خروجی باز می شود که از طریق آن سوخت به داخل رمپ پمپ می شود.

در پمپ اصلی، فرآیند تامین سوخت توسط یک شیر اندازه گیری سوخت (که به مقدار لازم باز یا بسته می شود) با استفاده از الکترونیک کنترل می شود.

پمپ بنزین مانند قلب انسان، سوخت را در سراسر سیستم سوخت رسانی به گردش در می آورد. برای موتورهای بنزینی این نقش توسط پمپ سوخت الکتریکی و برای موتورهای دیزلی توسط پمپ سوخت فشار بالا (HPF) ایفا می شود.

این واحد دو عملکرد را انجام می دهد: سوخت را در یک مقدار کاملاً مشخص به داخل انژکتورها پمپ می کند و لحظه شروع تزریق به سیلندرها را تعیین می کند. وظیفه دوم مشابه تغییر زمان احتراق موتورهای بنزینی است. با این حال، از زمان ظهور سیستم های تزریق باتری، زمان تزریق توسط وسایل الکترونیکی کنترل کننده انژکتورها کنترل می شود.

عنصر اصلی پمپ سوخت فشار قوی یک جفت پیستون است.ساختار و اصل عملکرد آن در این مقاله به تفصیل مورد بحث قرار نخواهد گرفت. به طور خلاصه، جفت پیستون یک پیستون بلند با قطر کوچک است (طول آن چندین برابر قطر است) و یک استوانه در حال کار، بسیار دقیق و محکم به یکدیگر، شکاف حداکثر 1-3 میکرون است. به همین دلیل، در خرابی کیس، کل جفت جایگزین می شود). سیلندر دارای یک یا دو درگاه ورودی است که سوخت از طریق آنها وارد می شود و سپس توسط یک پیستون (پیستون) از طریق دریچه اگزوز به بیرون رانده می شود.

اصل عملکرد جفت پیستون مشابه عملکرد موتور دو زمانه است احتراق داخلی. با حرکت به سمت پایین، پیستون در داخل سیلندر خلاء ایجاد می کند و کانال ورودی را باز می کند. سوخت، با اطاعت از قوانین فیزیک، عجله می کند تا فضای کمیاب داخل سیلندر را پر کند. پس از این، پیستون شروع به بالا رفتن می کند. ابتدا دریچه ورودی را می بندد سپس فشار داخل سیلندر را بالا می برد که در نتیجه دریچه اگزوز باز می شود و سوخت تحت فشار به سمت نازل جریان می یابد.

انواع پمپ سوخت فشار قوی

سه نوع پمپ تزریق وجود دارد که دارند دستگاه مختلف، اما یک هدف:

- در خط؛

- توزیع؛

- خط اصلی

در اولین آنها، سوخت توسط یک جفت پیستون جداگانه به هر سیلندر پمپ می شود؛ بر این اساس، تعداد جفت ها برابر با تعداد سیلندرها است. مدار پمپ توزیع سوخت فشار قوی به طور قابل توجهی با مدار پمپ درون خطی متفاوت است. تفاوت این است که سوخت از طریق یک یا چند جفت پیستون به تمام سیلندرها پمپ می شود. پمپ اصلی سوخت را به باتری وارد می کند که متعاقباً بین سیلندرها توزیع می شود.

در خودروهای با موتورهای بنزینی با سیستم تزریق مستقیم، سوخت توسط یک پمپ سوخت الکتریکی فشار قوی پمپ می شود، اما فشار در آنجا چندین برابر کمتر است.

پمپ بنزین خطی فشار قوی

همانطور که قبلا ذکر شد، دارای جفت پیستون با توجه به تعداد سیلندرها است. ساختار آن بسیار ساده است. بخارات در محفظه ای قرار می گیرند که در داخل آن کانال های سوخت زیر آب و خروجی وجود دارد. در پایین محفظه یک میل بادامک وجود دارد که توسط میل لنگ به حرکت در میآید؛ پیستونها دائماً توسط فنرها بر روی بادامکها فشار داده میشوند.

اصل کار چنین پمپ سوختی خیلی پیچیده نیست. همانطور که بادامک می چرخد، با فشار دهنده پیستون برخورد می کند و باعث می شود آن و پیستون به سمت بالا حرکت کنند و سوخت در سیلندر فشرده شود. پس از بستن کانال های اگزوز و ورودی (دقیقا در این ترتیب)، فشار شروع به افزایش می کند تا مقداری که پس از آن دریچه تخلیه باز می شود و پس از آن سوخت دیزل به نازل مربوطه عرضه می شود. این نمودار شبیه عملکرد مکانیزم توزیع گاز یک موتور است.

برای تنظیم میزان سوخت ورودی و لحظه عرضه آن، یا روش مکانیکی، یا الکتریکی (این مدار حضور الکترونیک کنترل را فرض می کند). در حالت اول، مقدار سوخت عرضه شده با چرخاندن پیستون تغییر می کند. مدار بسیار ساده است: دارای دنده است، با یک قفسه مشبک شده است که به نوبه خود به پدال گاز متصل می شود. سطح بالاییپیستون دارای یک شیب است که به دلیل آن لحظه بسته شدن سوراخ ورودی در سیلندر تغییر می کند و در نتیجه مقدار سوخت تغییر می کند.

زمانی که سرعت میل لنگ تغییر می کند، زمان بندی سوخت باید تغییر کند. برای این کار روی میل بادامک یک کلاچ گریز از مرکز وجود دارد که وزنه هایی در داخل آن قرار دارد. با افزایش سرعت، آنها واگرا می شوند و محور بادامک نسبت به درایو می چرخد. در نتیجه، با افزایش سرعت، پمپ سوخت تزریق زودتر و با کاهش - دیرتر فراهم می کند.

طراحی پمپ های تزریق در خط، قابلیت اطمینان و بی تکلفی بسیار بالایی را برای آنها فراهم می کند. از آنجایی که روانکاری با روغن موتور از سیستم روانکاری واحد قدرت انجام می شود، این باعث می شود آنها برای کار با سوخت دیزل با کیفیت پایین مناسب باشند.

پمپ های تزریق درون خطی بر روی کامیون های متوسط و سنگین نصب می شوند. نصب آنها بر روی خودروهای سواری در سال 2000 به طور کامل متوقف شد.

پمپ توزیع سوخت فشار قوی

برخلاف پمپ بنزین خطی، پمپ توزیع تنها دارای یک یا دو جفت پیستون است که سوخت تمام سیلندرها را تامین می کند. مزیت اصلی چنین پمپ های سوختی وزن و اندازه کمتر و همچنین تامین سوخت یکنواخت تر است. عیب اصلی این است که عمر مفید آنها به دلیل بار سنگین بسیار کوتاهتر است، بنابراین فقط در اتومبیل های سواری استفاده می شوند.

سه نوع پمپ تزریق توزیع وجود دارد:

- با درایو بادامک چهره؛

- با درایو بادامک داخلی (پمپ های روتور)؛

- با درایو دوربین خارجی

طراحی دو نوع پمپ اول عمر مفید بیشتری نسبت به دومی برای آنها فراهم می کند، زیرا هیچ بار قدرتی بر روی اجزای محور محرک از فشار سوخت وجود ندارد.

نمودار عملکرد پمپ توزیع سوخت نوع اول به شرح زیر است. عنصر اصلی، پیستون توزیع کننده است که علاوه بر حرکت برگشت به جلو، حول محور خود می چرخد و در نتیجه سوخت را بین سیلندرها پمپاژ و توزیع می کند. توسط یک واشر بادامک هدایت می شود که در اطراف یک حلقه ثابت در امتداد غلطک ها می چرخد.

مقدار سوخت ورودی هم به صورت مکانیکی، با استفاده از کلاچ گریز از مرکز که در بالا توضیح داده شد، و هم با استفاده از یک شیر برقی، که سیگنال الکتریکی به آن عرضه می شود، تنظیم می شود. پیشروی تزریق سوخت با چرخاندن حلقه ثابت در یک زاویه مشخص تعیین می شود.

طراحی چرخشی آرایش کمی متفاوت از پمپ توزیع سوخت را فرض می کند. شرایط عملکرد چنین پمپی تا حدودی با نحوه عملکرد پمپ تزریق با درایو بادامک انتهایی متفاوت است. سوخت به ترتیب توسط دو پیستون مخالف و یک سر توزیع پمپ و توزیع می شود. چرخاندن سر باعث می شود سوخت به سیلندرهای مناسب هدایت شود.

پمپ تزریق سوخت اصلی

پمپ بنزین اصلی سوخت را به داخل ریل سوخت هدایت می کند و فشار بیشتری را در مقایسه با پمپ های درون خطی و توزیعی ایجاد می کند. طرح کار آن تا حدودی متفاوت است. سوخت را می توان با یک، دو یا سه پیستون که توسط یک بادامک یا شفت هدایت می شود پمپ کرد.

تامین سوخت توسط یک شیر اندازه گیری الکترونیکی کنترل می شود. حالت عادی سوپاپ باز است، هنگامی که یک سیگنال الکتریکی دریافت می شود، تا حدی بسته می شود و در نتیجه میزان سوخت ورودی به سیلندرها را تنظیم می کند.

TNND چیست

پمپ سوخت کم فشار برای تامین سوخت پمپ سوخت فشار قوی ضروری است.معمولاً یا روی محفظه پمپ تزریق یا جداگانه نصب می شود و سوخت را از مخزن گاز از طریق فیلترهای درشت پمپ می کند و سپس تمیز کردن خوب، مستقیماً وارد پمپ فشار بالا می شود.

اصل عملکرد آن به شرح زیر است. توسط یک اکسنتریک واقع در شفت بادامک پمپ تزریق هدایت می شود. فشار دادن فشار بر روی میله باعث حرکت میله و پیستون می شود. محفظه پمپ دارای کانال های ورودی و خروجی است که توسط سوپاپ ها بسته می شود.

طرح عملیاتی TNND به شرح زیر است. چرخه عملکرد پمپ سوخت کم فشار شامل دو حرکت است. در مرحله اول، مقدماتی، پیستون به سمت پایین حرکت می کند و سوخت از مخزن به داخل سیلندر مکیده می شود، در حالی که دریچه تخلیه بسته است. هنگامی که پیستون به سمت بالا حرکت می کند، کانال ورودی توسط سوپاپ مکش مسدود می شود و با افزایش فشار، دریچه خروجی باز می شود که از طریق آن سوخت وارد فیلتر ریز و سپس به پمپ تزریق می شود.

از آنجایی که پمپ سوخت کم فشار ظرفیتی بیشتر از ظرفیت مورد نیاز برای کارکرد موتور دارد، بخشی از سوخت به داخل حفره زیر پیستون رانده می شود. در نتیجه تماس پیستون با فشار دهنده قطع می شود و یخ می زند. با تمام شدن سوخت، پیستون دوباره پایین می آید و پمپ کار را از سر می گیرد.

به جای پمپ مکانیکی، می توان پمپ سوخت الکتریکی را روی خودرو نصب کرد. اغلب در اتومبیل هایی که به پمپ های بوش مجهز هستند (اوپل، آئودی، پژو و غیره) یافت می شود. نصب شده است پمپ برقیفقط برای ماشین ها و مینی بوس های کوچک. علاوه بر عملکرد اصلی خود، در صورت بروز تصادف، سوخت را متوقف می کند.

پمپ انژکتور برقی همزمان با استارت شروع به کار می کند و تا زمانی که موتور خاموش شود به پمپاژ سوخت با سرعت ثابت ادامه می دهد. سوخت اضافی از طریق شیر بای پس به مخزن تخلیه می شود. پمپ الکتریکی یا در داخل باک سوخت یا خارج از آن، بین مخزن و فیلتر ریز قرار دارد.

هر موتور خودرو دارای یک سیستم قدرت است که مخلوط کردن اجزای مخلوط قابل احتراق و تامین آنها را به محفظه های احتراق تضمین می کند. طراحی سیستم قدرت بستگی به این دارد که نیروگاه با چه سوختی کار می کند. اما رایج ترین آنها یک واحد بنزینی است.

برای اینکه سیستم قدرت اجزای مخلوط را مخلوط کند، باید آنها را از ظرفی که بنزین در آن قرار دارد - مخزن سوخت نیز دریافت کند. و برای این منظور، طراحی شامل پمپی است که بنزین را تامین می کند. و به نظر می رسد که این جزء مهم ترین نیست ، اما بدون کار آن موتور به سادگی شروع نمی شود ، زیرا بنزین به داخل سیلندرها جریان نمی یابد.

انواع پمپ های سوخت و اصول عملکرد آنها

اتومبیل ها از دو نوع پمپ بنزین استفاده می کنند که نه تنها در طراحی، بلکه در محل نصب نیز متفاوت است، اگرچه وظیفه یکسانی دارند - پمپ بنزین به سیستم و اطمینان از تامین آن به سیلندرها.

بر اساس نوع طراحی، پمپ های بنزین به دو دسته تقسیم می شوند:

- مکانیکی؛

- برقی.

1. نوع مکانیکی

از نوع مکانیکی پمپ سوخت استفاده می شود. معمولاً روی سر واحد قدرت قرار دارد ، زیرا توسط میل بادامک هدایت می شود. سوخت به دلیل خلاء ایجاد شده توسط غشاء به داخل آن پمپ می شود.

طراحی آن بسیار ساده است - بدنه شامل یک غشاء (دیافراگم) است که در قسمت پایین بهار است و در قسمت مرکزی به میله ای متصل به اهرم درایو متصل می شود. در بالای پمپ دو دریچه ورودی و خروجی و همچنین دو اتصالات وجود دارد که یکی از آنها بنزین را به داخل پمپ می کشد و از دومی خارج شده و وارد کاربراتور می شود. ناحیه کاری از نوع مکانیکی حفره بالای غشاء است.

پمپ سوخت طبق این اصل کار می کند - یک بادامک غیرعادی خاص روی میل بادامک وجود دارد که پمپ را به حرکت در می آورد. در حالی که موتور در حال کار است، شفت در حال چرخش با قسمت بالای بادامک روی فشارنده عمل می کند که اهرم درایو را فشار می دهد. این به نوبه خود، میله را همراه با غشاء به پایین می کشد و بر نیروی فنر غلبه می کند. به همین دلیل در فضای بالای غشاء خلاء ایجاد می شود که به دلیل آن دریچه ورودی جدا می شود و بنزین به داخل حفره پمپ می شود.

ویدئو: پمپ بنزین چگونه کار می کند

به محض چرخش شفت، فنر فشار دهنده، اهرم محرک و دیافراگم را همراه با میله در جای خود برمی گرداند. به همین دلیل، فشار در حفره بالای غشاء افزایش می یابد، به همین دلیل دریچه ورودی بسته می شود و دریچه خروجی باز می شود. همین فشار، بنزین را از حفره به داخل فیتینگ خروجی فشار می دهد و به داخل کاربراتور جریان می یابد.

یعنی کل کار یک نوع بدون پمپ مکانیکی بر اساس افت فشار است. اما ما توجه می کنیم که کل سیستم قدرت کاربراتور به فشار بالا نیاز ندارد، بنابراین فشار ایجاد شده توسط پمپ سوخت مکانیکی کم است، نکته اصلی این است که این واحد فراهم می کند مقدار مورد نیازبنزین در کاربراتور

چنین پمپ بنزینی در حین کارکرد موتور به طور مداوم کار می کند. هنگامی که واحد برق متوقف می شود، عرضه بنزین متوقف می شود زیرا پمپ نیز پمپاژ نمی کند. برای اطمینان از وجود سوخت کافی برای روشن کردن موتور و حفظ کارکرد آن تا زمانی که سیستم به دلیل خلاء پر شود، کاربراتور دارای محفظه هایی است که حتی قبل از روشن شدن موتور، بنزین در آنها ریخته می شود.

2. پمپ سوخت الکتریکی، انواع آنها

در سیستم های تزریق سیستم های سوخت رسانیبنزین توسط انژکتورها تزریق می شود و برای این کار لازم است که سوخت تحت فشار به آنها برسد. بنابراین استفاده از پمپ از نوع مکانیکی در اینجا امکان پذیر نیست.

یک پمپ سوخت الکتریکی برای تامین بنزین به سیستم تزریق سوخت استفاده می شود. چنین پمپی در خط سوخت یا مستقیماً در مخزن قرار دارد که اطمینان حاصل می کند که بنزین تحت فشار به تمام اجزای سیستم قدرت پمپ می شود.

اجازه دهید به طور خلاصه به مدرن ترین سیستم تزریق - با تزریق مستقیم اشاره کنیم. این بر اساس اصل یک سیستم دیزل کار می کند، یعنی بنزین به طور مستقیم تحت فشار بالا به سیلندرها تزریق می شود که یک پمپ الکتریکی معمولی نمی تواند آن را تامین کند. بنابراین، چنین سیستمی از دو گره استفاده می کند:

- اولین آنها برقی است که در مخزن نصب شده است و اطمینان می دهد که سیستم با سوخت پر شده است.

- پمپ دوم، پمپ فشار قوی (HPF) دارای یک محرک مکانیکی است و وظیفه آن تامین فشار سوخت قابل توجه قبل از تامین آن به انژکتورها است.

اما فعلاً به پمپهای تزریق سوخت نگاه نمیکنیم، بلکه پمپهای سوخت الکتریکی معمولی را بررسی میکنیم که یا در نزدیکی مخزن قرار دارند و در خط سوخت تعبیه شدهاند یا مستقیماً در ظرف نصب میشوند.

ویدئو: پمپ بنزین، بررسی و آزمایش

تعداد زیادی از گونه ها وجود دارد، اما سه نوع گسترده تر هستند:

- غلتک دوار;

- دنده؛

- گریز از مرکز (توربین)؛

الکتروپمپ روتاری روتاری به پمپ هایی اطلاق می شود که در خط سوخت نصب می شوند. طراحی آن شامل یک موتور الکتریکی است که روی روتور آن یک دیسک با غلتک نصب شده است. همه اینها در قفس سوپرشارژر قرار می گیرد. علاوه بر این، روتور در رابطه با سوپرشارژر کمی جابجا شده است، یعنی آرایش غیرعادی وجود دارد. سوپرشارژر همچنین دارای دو خروجی است - بنزین از طریق یکی وارد پمپ می شود و از طریق دومی خارج می شود.

این کار به این صورت است: هنگامی که روتور می چرخد، غلتک ها از ناحیه ورودی عبور می کنند که خلاء ایجاد می کند و بنزین به پمپ پمپ می شود. غلتک های آن گرفته شده و به ناحیه اگزوز منتقل می شوند، اما ابتدا به دلیل موقعیت غیرعادی، سوخت فشرده می شود که به این ترتیب فشار حاصل می شود.

به دلیل حرکت خارج از مرکز، یک پمپ دنده ای نیز کار می کند که در خط سوخت نیز نصب می شود. اما به جای روتور و سوپرشارژر، طراحی آن شامل دو چرخ دنده داخلی است، یعنی یکی از آنها داخل چرخ دنده دوم قرار می گیرد. در این حالت دنده داخلی دنده محرک است، به شفت موتور الکتریکی متصل می شود و نسبت به چرخ دنده دوم - موتور محرکه جابجا می شود. در حین کار چنین پمپی، سوخت از طریق دندانه های چرخ دنده پمپ می شود.

اما در اتومبیل ها بیشتر از یک پمپ سوخت الکتریکی گریز از مرکز استفاده می شود که مستقیماً در باک نصب می شود و یک خط سوخت قبلاً به آن وصل شده است. تامین سوخت آن توسط یک پروانه انجام می شود که دارای مقدار زیادتیغه ها را در داخل محفظه مخصوص قرار می دهند. در حین چرخش این پروانه، تلاطمی ایجاد میشود که باعث مکش بنزین و فشردهسازی آن میشود که فشار را قبل از عرضه به خط سوخت فراهم میکند.

اینها نمودارهای ساده شده رایج ترین پمپ های سوخت الکتریکی هستند. در واقع، طراحی آنها شامل شیرها، سیستم های تماس برای اتصال به شبکه داخلی و غیره است.

توجه داشته باشید که در هنگام راه اندازی نیروگاه تزریق، سیستم باید قبلاً حاوی سوخت تحت فشار باشد. بنابراین پمپ سوخت الکتریکی توسط یک واحد کنترل الکترونیکی کنترل می شود و قبل از فعال شدن استارت شروع به کار می کند.

خرابی های اساسی پمپ بنزین

ویدئو: وقتی پمپ بنزین بیمار است

تمام پمپ های بنزین به دلیل طراحی نسبتاً ساده، عمر مفید نسبتاً طولانی دارند.

مشکلات در قطعات مکانیکی بسیار نادر است. آنها اغلب به دلیل پارگی غشا یا سایش عناصر محرک رخ می دهند. در حالت اول، پمپ پمپ سوخت را به طور کلی متوقف می کند و در حالت دوم، آن را در مقادیر ناکافی تامین می کند.

بررسی چنین پمپ بنزینی کار دشواری نیست، فقط پوشش بالایی را بردارید و وضعیت غشاء را ارزیابی کنید. همچنین میتوانید خط سوختی که از کاربراتور میآید را جدا کرده، آن را در ظرف پایین بیاورید و موتور را روشن کنید. برای یک عنصر قابل سرویس، سوخت در بخش های یکنواخت با یک جت نسبتاً قدرتمند عرضه می شود.

در موتورهای تزریقی، خرابی پمپ سوخت الکتریکی علائم خاصی دارد - ماشین خوب استارت نمی خورد، افت قابل توجهی در قدرت وجود دارد و امکان وقفه در کار موتور وجود دارد.

البته چنین علائمی می تواند نشان دهنده نقص در سیستم های مختلف باشد، بنابراین تشخیص اضافی مورد نیاز است که در آن عملکرد پمپ با اندازه گیری فشار بررسی می شود.

اما لیست ایراداتی که این دستگاه به درستی کار نمی کند چندان زیاد نیست. بنابراین، پمپ ممکن است به دلیل گرمای بیش از حد شدید و سیستماتیک از کار بیفتد. این به دلیل عادت به ریختن قطعات کوچک بنزین در باک رخ می دهد، زیرا سوخت به عنوان خنک کننده برای این واحد عمل می کند.

سوخت گیری با سوخت بی کیفیت به راحتی می تواند منجر به نقص شود. ناخالصی ها و ذرات خارجی موجود در چنین بنزینی با ورود به داخل واحد منجر به افزایش سایش اجزای آن می شود.

مشکلات از طریق قسمت الکتریکی نیز ممکن است ایجاد شود. اکسیداسیون و آسیب سیمکشی میتواند منجر به تامین برق ناکافی پمپ شود.

توجه داشته باشید که رفع اکثر خرابی هایی که به دلیل آسیب یا فرسودگی اجزای پمپ بنزین رخ می دهد، به سختی برطرف می شود، بنابراین اغلب اگر عملکرد آن مختل شود، به سادگی تعویض می شود.

که در انواع وسایل حمل و نقل و تجهیزات استفاده می شود، بر اساس احتراق مخلوط سوخت و هوا و انرژی آزاد شده در نتیجه این فرآیند است. اما برای اینکه نیروگاه بتواند کار کند، سوخت باید در بخش هایی در لحظات کاملاً مشخص تامین شود. و این وظیفه بر عهده سیستم قدرت موجود در طراحی موتور است.

سیستم های تامین سوخت موتور از تعدادی اجزا تشکیل شده است که هر کدام وظیفه خاص خود را دارند. برخی از آنها سوخت را فیلتر می کنند، آلاینده ها را از آن حذف می کنند، برخی دیگر دوز مصرف می کنند و آن را به منیفولد ورودی یا مستقیماً به سیلندر می رسانند. همه این عناصر عملکرد خود را با سوخت انجام می دهند که هنوز باید به آنها عرضه شود. و این توسط پمپ های سوخت مورد استفاده در طراحی سیستم تضمین می شود.

مجموعه پمپ

مانند هر پمپ مایع، وظیفه واحد مورد استفاده در طراحی موتور پمپ کردن سوخت به سیستم است. علاوه بر این، تقریباً در همه جا لازم است که تحت فشار خاصی عرضه شود.

انواع پمپ سوخت

انواع مختلف موتورها از انواع پمپ های سوخت خود استفاده می کنند. اما به طور کلی، همه آنها را می توان به دو دسته تقسیم کرد - فشار کم و بالا. استفاده از یک گره خاص بستگی دارد ویژگی های طراحیو اصل عملیات نیروگاه.

بنابراین، برای موتورهای بنزینی، از آنجایی که اشتعال پذیری بنزین بسیار بیشتر از سوخت دیزل است و در عین حال مخلوط سوخت و هوا از یک منبع خارجی مشتعل می شود، فشار زیاد در سیستم مورد نیاز نیست. بنابراین در طراحی از پمپ های کم فشار استفاده می شود.

پمپ موتور بنزینی

اما شایان ذکر است که در آخرین نسل سیستم های تزریق بنزین، سوخت به طور مستقیم به سیلندر () عرضه می شود، بنابراین بنزین باید تحت فشار بالا عرضه شود.

در مورد موتورهای دیزلی، مخلوط به دلیل تأثیر فشار در سیلندر و دما مشتعل می شود. علاوه بر این، خود سوخت به طور مستقیم به محفظه های احتراق تزریق می شود، بنابراین برای تزریق نازل، فشار قابل توجهی لازم است. و برای این منظور در طراحی از پمپ فشار بالا (HHP) استفاده شده است. اما توجه داشته باشیم که طراحی سیستم قدرت بدون استفاده از پمپ کم فشار نمی توانست انجام شود، زیرا پمپ تزریق خود نمی تواند سوخت را پمپ کند، زیرا وظیفه آن فقط فشرده سازی و تامین آن به انژکتورها است.

کلیه پمپ های مورد استفاده در نیروگاه ها انواع متفاوترا می توان به مکانیکی و الکتریکی نیز تقسیم کرد. در حالت اول، واحد از یک نیروگاه کار می کند (درایو دنده استفاده می شود یا از بادامک های شفت). در مورد الکتریکی ها، آنها توسط موتور الکتریکی خود رانده می شوند.

به طور خاص، در موتورهای بنزینی، سیستم های قدرت فقط از پمپ های فشار پایین استفاده می کنند. و فقط انژکتور با تزریق مستقیم پمپ تزریق سوخت دارد. علاوه بر این، در مدل های کاربراتوری این دستگاه دارای درایو مکانیکی بود، اما در مدل های تزریقی از عناصر الکتریکی استفاده می شود.

پمپ سوخت مکانیکی

در موتورهای دیزل از دو نوع پمپ استفاده می شود - فشار کم که سوخت را پمپ می کند و فشار بالا که سوخت دیزل را قبل از ورود به انژکتور فشرده می کند.

پمپ پرایمینگ سوخت دیزل معمولاً به صورت مکانیکی هدایت می شود، اگرچه وجود دارد مدل های برقی. در مورد پمپ تزریق سوخت، آن را نیروگاه هدایت می کند.

تفاوت فشار تولید شده توسط پمپ های فشار پایین و فشار قوی بسیار چشمگیر است. بنابراین، برای عملکرد سیستم قدرت تزریق، تنها 2.0-2.5 بار کافی است. اما این محدوده فشار عملکرد خود انژکتور است. واحد پمپاژ سوخت، طبق معمول، آن را کمی بیش از حد فراهم می کند. بنابراین فشار پمپ بنزین انژکتور از 3.0 تا 7.0 بار (بسته به نوع و شرایط المنت) متغیر است. در مورد سیستم های کاربراتوری، بنزین تقریباً بدون فشار عرضه می شود.

اما موتورهای دیزلی برای تامین سوخت نیاز به فشار بسیار بالایی دارند. اگر آخرین نسل سیستم Common Rail را در نظر بگیریم، در مدار پمپ تزریق سوخت-انژکتور فشار سوخت دیزل می تواند به 2200 بار برسد. بنابراین، پمپ از یک نیروگاه کار می کند، زیرا عملکرد آن به انرژی بسیار زیادی نیاز دارد و نصب یک موتور الکتریکی قدرتمند توصیه نمی شود.

طبیعتاً پارامترهای عملیاتی و فشار ایجاد شدهبر طراحی این واحدها تاثیر می گذارد.

انواع پمپ های سوخت، ویژگی های آنها

ما ساختار پمپ سوخت موتور کاربراتوری را جدا نمی کنیم، زیرا دیگر از چنین سیستم قدرتی استفاده نمی شود و از نظر ساختاری بسیار ساده است و هیچ چیز خاصی در مورد آن وجود ندارد. اما پمپ بنزین انژکتور برقی را باید با جزئیات بیشتری در نظر گرفت.

شایان ذکر است که در ماشین های مختلفاستفاده می شود انواع متفاوتپمپ های سوخت، با طراحی متفاوت. اما در هر صورت، واحد به دو بخش تقسیم می شود - مکانیکی که تزریق سوخت را تضمین می کند و الکتریکی که قسمت اول را به حرکت در می آورد.

پمپ های زیر را می توان در خودروهای تزریقی استفاده کرد:

- خلاء؛

- غلتک؛

- دنده؛

- گریز از مرکز؛

پمپ های دوار

و تفاوت بین آنها عمدتاً به قسمت مکانیکی باز می گردد. و فقط دستگاه پمپ بنزین نوع خلاءکاملا متفاوت.

وکیوم

عملکرد پمپ خلاء بر اساس پمپ سوخت معمولی موتور کاربراتوری است. تنها تفاوت در درایو است، اما قسمت مکانیکی خود تقریباً یکسان است.

غشایی وجود دارد که ماژول کار را به دو محفظه تقسیم می کند. در یکی از این محفظه ها دو دریچه وجود دارد - ورودی (که توسط یک کانال به مخزن متصل است) و خروجی (منتهی به خط سوخت که سوخت را بیشتر به سیستم می رساند).

این غشاء در هنگام حرکت به سمت جلو در محفظه دارای سوپاپ خلاء ایجاد می کند که منجر به باز شدن المنت ورودی و پمپاژ بنزین به داخل آن می شود. در حرکت معکوسدریچه ورودی بسته می شود، اما دریچه خروجی باز می شود و سوخت به سادگی به داخل خط فشار می یابد. به طور کلی، همه چیز ساده است.

در مورد قسمت الکتریکی، بر اساس اصل یک رله کششی کار می کند. یعنی یک هسته و یک سیم پیچ وجود دارد. هنگامی که ولتاژ به سیم پیچ اعمال می شود، میدان مغناطیسی ایجاد شده در آن به داخل هسته متصل به غشا می کشد (حرکت انتقالی آن رخ می دهد). به محض ناپدید شدن ولتاژ، فنر برگشتی غشا را به موقعیت اولیه خود باز می گرداند (حرکت بازگشت). تامین ایمپالس به قسمت الکتریکی توسط واحد کنترل انژکتور الکترونیکی کنترل می شود.

غلتک

در مورد انواع دیگر، قسمت الکتریکی آنها در اصل یکسان است و یک موتور الکتریکی DC معمولی است که از شبکه 12 ولت کار می کند.اما قطعات مکانیکی متفاوت است.

پمپ سوخت غلتکی

در پمپ های غلتکی، المان های کاری روتوری با شیارهایی هستند که غلتک ها در آن تعبیه شده اند. این طرح در محفظه ای با حفره داخلی قرار گرفته است شکل پیچیدهدارای محفظه هایی (ورودی و خروجی، ساخته شده به صورت شیار و متصل به خطوط تغذیه و خروجی). ماهیت کار به این واقعیت مربوط می شود که غلطک ها به سادگی بنزین را از یک محفظه به اتاق دوم منتقل می کنند.

دنده

نوع چرخ دنده از دو چرخ دنده استفاده می کند که یکی در داخل دیگری نصب شده است. چرخ دنده داخلی از نظر اندازه کوچکتر است و در امتداد مسیر غیرعادی حرکت می کند. به لطف این، یک محفظه بین دنده ها وجود دارد که در آن سوخت از کانال تامین گرفته شده و به کانال اگزوز پمپ می شود.

پمپ دنده ای

نوع گریز از مرکز

انواع غلتکی و دنده ای پمپ های سوخت الکتریکی کمتر از سانتریفیوژها رایج هستند، آنها همچنین توربین هستند.

پمپ سانتریفیوژ

این نوع طراحی پمپ سوخت شامل یک پروانه با تعداد پره های زیاد است. این توربین در هنگام چرخش، تلاطمی در بنزین ایجاد می کند که مکیده شدن آن به پمپ و فشار بیشتر به خط اصلی را تضمین می کند.

ما به طراحی پمپ های سوخت کمی ساده نگاه کردیم. در واقع، در طراحی آنها شیرهای ورودی و فشار اضافی وجود دارد که وظیفه آنها تامین سوخت تنها در یک جهت است. یعنی بنزینی که وارد پمپ می شود فقط از طریق خط برگشت می تواند با عبور از تمام اجزای سیستم قدرت به مخزن بازگردد. همچنین وظیفه یکی از شیرها قطع و توقف تزریق در شرایط خاص است.

پمپ توربین

در مورد پمپ های فشار قوی مورد استفاده در موتورهای دیزلی، اصل کار کاملاً متفاوت است و می توانید در اینجا اطلاعات بیشتری در مورد چنین اجزای سیستم قدرت کسب کنید.