Апарат водно-плазмового різання своїми руками схеми. Саморобний плазмотрон – варіант газового зварювання. Виготовлення допоміжного джерела струму

Безперечно багато хто з нас бачив відео на ютубі, де Віталій Богачов зібрав плазмовий різак із звичайного зварювального апарату дугового зварювання

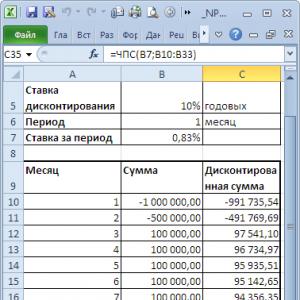

Постараюся пояснити простими словами без жодного фанатизму. Віталій видалив вторинну обмотку на зварювальному трансформаторі і замість неї намотав нову вторинну обмотку кабелем меншого перерізу, щоб підняти вихідну напругу до 200В. Слідом встановив діодний міст на радіатори та дросель намотаний на залозі, походу від більшого зварювального трансформатора. Підключив цю справу до різака.

Для продування використовував звичайне повітря, що накачується компресором

Ось перше відео, в якому Віталій описав конструкцію приладу

У другому відео Віталій показав, як працює його самопальний плазмовий різак. Видно, що різак ріже метал до 8мм, але Віталій не показує сам апарат під час різання, навіть елементарно зайти до цього приміщення та показати куди тягнеться рукав від різака, цього немає

Чесно, ну дуже мене поманила ця ідея і захотілося зібрати подібний пристрій, але що насторожило. Чому заводські апарати для плазмового різання коштують пристойних грошей, якщо в них немає нічого такого складного, може у відео є каверза і насправді відео для піару

По-перше потрібен зварювальний апарат для дугового зварювання змінного струму 200А, а точніше таких апаратів потрібно пара. Перший трансформатор буде силовий, другий трансформатор буде як дросель. На зварювальному трансформаторі три обмотки, дві первинні обмотки 0-220-400В, а також вторинна обмотка 40В. Ось що я планую робити з цими трансформаторами, розрізати обидва трансформатори, зняти вторинну обмотку з першого і на її місце поставити первинку другого трансформатора, ось і маю у мене вийде на вторинній обмотці 200В. Тепер про дроселя. Залишається у мене залізо з другого трансформатора, а також дві вторинні обмотки, які можна одягнути на другий сердечник і послідовно з'єднати. Повинен вийти чудовий дросель з поки що невідомою індуктивністю.

Подивився на ці зварювальні трансформатори в Яндекс маркеті і знайшов найдешевший варіант по 2376 ₽ за один. Значить за два з урахуванням доставки вийде приблизно 6,500 р.

Ось такі зварювальні апарати

Іду далі, потрібні 4 діоди напругою від 600В, але краще 1000В. Струм для діодів краще вибрати більше скажемо 150А буде в самий раз. За цією справою звернуся на AliExpress. Знайшов відповідний діодний місток на 150А 1600В на зворотний пробій, такий гарний запас по зворотній напрузі не буде зайвим.

Ціна на такий діодний місток 770,33 руб., Ось посилання для покупки. Так само потрібен радіатор для охолодження діодного мосту, краще ніж радіатор із процесора ПК ідей немає, такий радіатор можна купити на барахолці за 100-200Р. І того 1000р за випрямляч

Для роботи плазмового різака потрібний компресор, ну це справа вирішена, давно зібрана. Компресор це добре, а от повітря має бути чистим, без олії та вологи. Значить треба перед різаком ставити осушувач, який знову ж таки краще замовити з Китаю. Сподобався мені фільтр AF2000-02 G1/4 за 442,20 руб.

Осушувач витримує тиск 1.5 МПа, що цілком влаштовує. Так само потрібен клапан для управління, клапан використовуватиму такого типу, ціна на нього 480Р. Ось посилання

Також для з'єднання між собою потрібні штуцера діаметром 14 дюйма

Також для з'єднання між собою потрібні штуцера діаметром 14 дюйма

Як варіант можна замовити 5 штучок за 276 руб. посилання ось

Наступний компонент плазмового різака і мабуть основний це сам пальник. Такий пальник коштує чимало у нас, але і в Китаї просять за нього 2400р.

З того, що пропонують Китайці, це найдешевший варіант. Замовити такий можна за посиланням. Так само для підключення цього рукава потрібен штуцер, такий же, як я показував у статті про . Щось знайти розумного нічого не зміг в інтернеті, тому доведеться замовляти у токаря. Це ще рублів 600-800

Ще кілька компонентів потрібно для повного комплекту.

Кілька релюшок для керування силовим трансформатором та клапанним газом.  Такі реле можна замовити з Китаю по 100 рублів

Такі реле можна замовити з Китаю по 100 рублів

Потрібен блок живлення 12В для живлення клапана та реле  Такий блок живлення коштує в Китаї 232 р, купити можна за цим посиланням. Роз'єм під кнопку керування на держаку.

Такий блок живлення коштує в Китаї 232 р, купити можна за цим посиланням. Роз'єм під кнопку керування на держаку.

Цією кнопкою вмикається трансформатор, відкривається клапан і вмикається осцилятор. З Китаю такий коштує 66 рублів, комплект мама-тато. Також для розпалювання дуги плазми без контакту потрібен високовольтний осциллятор  Готовий модуль із Китаю для живлення від змінної напруги 220В модуль коштує 1500 рублів, посилання

Готовий модуль із Китаю для живлення від змінної напруги 220В модуль коштує 1500 рублів, посилання

Для різання листового металу використовуються різні механічні пристрої, а також електрозварювання або газовий різак. Але, крім цих методів, є ефективний спосіб різання металу – плазмовий різак. Установка заводського виробництва коштує досить дорого, але її можна замінити саморобним плазморізом із зварювального трансформатора.

Установка плазмового різання складається з наступних частин:

- плазмовий різак або плазмотрон, що створює потік плазми;

- зварювальний трансформатор, що живить плазмотрон;

- осцилятор або блок підпалу дуги, що подає високу напругу в момент початку різу для формування потоку плазми;

- компресор для створення потоку повітря через плазмотрон;

- кабелю, що з'єднують зварювальний апарат, плазмовий пальник і деталь, що розрізається;

- шланги, якими подається повітря або інший газ і, при необхідності, рідина, що охолоджує.

Плазмова головка зовні нагадує пальник для зварювального напівавтомата. До неї також підключаються кабелі та шланги, але з сопла замість дроту виходить потік плазми, розігрітої до 8000°С.

Принцип роботи пристрою

Установка плазмового різання являє собою свого роду гібрид електрозварювання та газового різака - метал плавиться електрикою, а розплав видувається потоком газу.

Основною частиною цього апарату є плазмотрон. Усередині нього знаходиться мідний електрод зі стрижнем із тугоплавкого металу – берилію, торію, цирконію або гафнію. На кінці головки знаходиться сопло, що формує потік плазми. Сопло відокремлено від електрода ізолятором. Різ проводиться зворотною полярністю - електрод є анодом, а сопло і метал катодом, що розрізається.

Працює установка наступним чином:

- при включенні агрегату на електрод та сопло подається напруга від зварювального трансформатора;

- з допомогою осцилятора між цими елементами виникає допоміжна електрична дуга, обмежена додатковим опором;

- ця дуга розігріває газ, що подається в плазмотрон до 8000°С, що перетворює його на плазму і збільшує тиск усередині головки;

- потоком повітря чи іншого газу потік плазми видмухується із сопла;

- при виході з нього плазма стискається у вузький пучок, швидкість якого може сягати 1500м/с, а температура 30000°С;

- при зіткненні плазми і деталі, що розрізається, струм починає йти через масу трансформатора;

- струмове реле, встановлене послідовно з деталлю, відключає осцилятор та допоміжну дугу.

Товщина металу, що розрізається, залежить від сили струму зварювального трансформатора.

Інформація! При струмі понад 100А плазмотрон і підходящий до нього кабель потребують охолодження проточною водою або іншою охолоджувальною рідиною.

Переваги та недоліки плазмового різання

Різання металу плазмою має переваги перед іншими способами:

- можливість різання будь-яких металів та сплавів;

- висока швидкість обробки;

- чиста лінія розрізу без напливів та потік матеріалу;

- обробка проводиться без прогріву деталей, що розрізаються;

- не використовуються вогненебезпечні матеріали, такі як балони з киснем та природним газом.

Недоліками плазмового різання є:

- складність та висока ціна установки;

- для кожного оператора з плазмотроном необхідний окремий трансформатор та пульт управління;

- кут різання трохи більше 50°;

- великий шум під час роботи.

Для чого потрібний трансформатор

Джерелом живлення плазмової дуги служить трансформатор із випрямлячем. Від його потужності залежить сила струму і швидкість різання металу, а від вихідної напруги товщина матеріалу, що розрізається.

Підключити установку плазмового різання можна не тільки до спеціального трансформатора, але і до зварювального апарату, що має необхідні характеристики.

Обійтися без такого пристрою не можна з кількох причин:

- Трансформатор за принципом своєї роботи обмежує струм у вторинній обмотці. При живленні плазмотрона прямо від мережі апарат працюватиме в режимі КЗ, тому струм різу та споживана потужність перевищать будь-які допустимі величини.

- Зварювальний апарат під час роботи виконує роль розділового трансформатора. При підключенні плазмотрона без нього пальник і деталь виявляться під напругою, що є небезпечним для життя людей.

Схема

Як будь-яка електроустановка, агрегат плазмового різання збирається згідно з електросхемами.

Принципова

На цій схемі вказані всі елементи встановлення незалежно від розташування. Основною метою цього креслення є показати зв'язки між деталями та спростити розуміння роботи установки.

На важливій схемі апарату зображені такі елементи:

- живильний трансформатор з випрямлячем;

- осцилятор;

- струмове реле;

- резистор, що обмежує струм допоміжної дуги;

- контактор, що вимикає цю дугу;

- пускач, що включає апарат;

- кнопка увімкнення різу;

- компресор з апаратурою керування.

Інформація! Силові ланцюги можуть зображуватись товстими лініями.

Управління

У схемі управління показані всі кнопки та регулятори, що знаходяться на пульту або безпосередньо на плазмотроні:

- кнопки включення компресора;

- регулятор тиску повітря;

- за наявності охолоджуючої рідини кнопки та регулятори її потоком;

- амперметр;

- вольтметр;

- датчики протоки води та повітря;

- кнопка керування різом (може бути на рукоятці плазмотрона).

Інформація! Всі ці елементи зображені на принциповій схемі.

Підключення

На схемі підключення вказані кабелі та шланги, що з'єднують всі елементи між собою. На ній вказується перетин та довжина проводів, а також місце підключення.

Як виготовити плазмовий різак

Робочим інструментом установки плазмового різання є різак, або плазмотрон. Він створює потік повітря, перетворений на плазму, розігріту до 30000°С, яка розрізає метал.

Виготовити його можна самостійно. Бажано як зразок використовувати готову конструкцію. Складається плазмотрон з кількох основних елементів:

- Центральний тримач із змінним електродом. При струмі різу до 100А і товщині металу до 50 мм тримач виготовляється з мідного дроту, у потужніших апаратах усередині є канали для водяного охолодження. Для підпалу дуги відстань між електродом і соплом має бути 2 мм, тому регулювання плазмотрона центральний стрижень робиться рухомим.

- Ізолятор між центральним електродом та зовнішнім корпусом. Частина ізолятора, ближня до сопла, зношується та виготовляється змінною із фторопласту.

- Зовнішній корпус із змінним соплом. Плазма утворюється в камері між електродом та соплом. При виготовленні пристрою з водяним охолодженням усередині стінок знаходяться канали для рідини, що охолоджує.

- Змінні насадки, кабелю – силовий та для допоміжної дуги, шланги.

Інформація! У пристроях з водяним охолодженням силовий кабель без ізоляції знаходиться всередині шланга, що подає воду до пальника.

Один із способів виготовити такий пристрій – це зробити його із пальника для аргонно-дугового зварювання. У ній є більшість необхідних елементів:

- вольфрамовий електрод Ø4мм із можливістю регулювання положення;

- клема та кабель для подачі до нього струму для зварювання;

- напрямні канали та шланг для підведення газу до сопла.

Для доопрацювання необхідно:

- зняти тонкостінне латунне сопло;

- накрутити замість нього ізолюючу прокладку з фторопласту циліндричної форми з різьбленням зовні та всередині циліндра;

- зверху на прокладку накрутити латунний корпус із кріпленням для мідного сопла;

- до корпусу припаяти чи притиснути хомутом кабель для допоміжної дуги;

- у рукоятці встановити мікровимикач, що включає режим різання.

Змінні насадки

Змінними елементами, які зношуються під час роботи, є електроди та сопла:

- Електрод виготовляється з міді із вставкою із тугоплавкого металу – берилію, торію, цирконію та гафнію. Вставка знаходиться в центрі, навпроти отвору сопла. Допоміжна короткочасна дуга з'являється між краєм електрода і соплом, робоча постійна між вставкою і деталлю, тому вставка, є елементом, що зношується, і замінюється разом з електродом.

- Сопло формує плазмовий струмінь, утворений електродом. Оптимальний розмір сопла 30мм, у центрі знаходиться отвір Ø2мм. Під час роботи плазма, що проходить через нього, збільшує діаметр каналу, що робить потік газу ширшим, а різ менш акуратним. Тому сопло, як і електрод, слід періодично змінювати.

Вибір газу

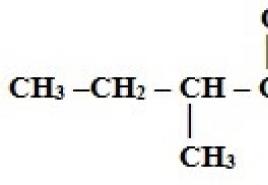

Незважаючи на те, що будь-який метал можна розрізати потоком повітря, що створює компресор, для кожного з металів є оптимальний склад газу:

- мідь, латунь та титану – азот;

- алюміній – суміш азоту з воднем;

- високолегована сталь - Аргон.

Як виготовити зварювальний трансформатор

Джерелом живлення плазми є зварювальний трансформатор. Як і деякі інші елементи, його можна виготовити самостійно.

Необхідні параметри

Трансформатор для плазмового різання відрізняється від звичайного зварювальника напругою холостого ходу і становить 220-250В. Це необхідно для створення і підтримки дуги між електродом і деталлю, що розрізається. Потужність і струм вторинної обмотки залежить від передбачуваної товщини металу:

- 20А, 2,5 кВт – 6 мм;

- 50А, 6кВт - 12 мм;

- 80А, 10кВт - 18-25 мм.

Джерело живлення необхідне з "м'якою" характеристикою, напруга при роботі становить 70В. Для роботи допоміжної дуги достатньо струм 5А. Він обмежується опором 30-50Ом, виготовленим із товстого ніхромового дроту.

Інформація! Використовувати звичайний або інверторний зварювальник не вдасться. У цих апаратів недостатня напруга ХХ.

Як розрахувати

Розрахунок живильного трансформатора зводиться до визначення необхідних перерізів магнітопроводу, первинної та вторинної обмотки та числа витків.

Для апарату, призначеного для розрізання металу до 12 мм при струмі 50А, напрузі холостого ходу 200В та напрузі мережі 220В ці параметри складають:

- перетин магнітопроводу – 107 мм²

- первинна обмотка – 225 витків мідним дротом Ø4,7 мм;

- вторинна обмотка – 205 витків мідним дротом Ø5,04 мм².

Виготовлення трансформатора

У зв'язку з тим, що трансформатор повинен мати "м'яку" характеристику, котушки розташовуються окремо один від одного. При використанні О-подібного осердя вони знаходяться на різних стрижнях, на Ш-подібному магнітопроводі обмотки розташовуються вздовж середньої частини.

Намотування котушок проводиться за розрахунковими параметрами на каркасах їхнього електротехнічного картону. Готові обмотки обмотуються склострічкою або кіперною стрічкою та покриваються фарбою.

Після намотування обмоток і складання магнітопроводу на трансформатор кріпиться і підключається діодний міст із 4 діодів з радіаторами, зібраний на текстолітовому майданчику. Зібраний трансформатор поміщається в корпус, а виведення обмоток та діодного мосту підключаються до клем на передній панелі. Підключення виконується згідно з принциповою схемою, враховуючи наявність амперметрів, вольтметрів, пускачів та інших деталей.

Осцилятор, підключений послідовно зі зварювальником, має високу вихідну напругу високої частоти. Тому діоди у випрямлячі необхідно використовувати високочастотні або встановити окремий діодний міст спеціально для допоміжної дуги.

Інші комплектуючі

Крім плазмотрона та трансформатора в агрегаті плазмового різання є й інші елементи.

Компресор

Найпоширеніший робочий газ – це стиснене повітря. Його можна використовувати при різанні багатьох металів і сплавів. Джерелом стисненого повітря є компресор. Його можна використовувати будь-якій конструкції, мінімальна продуктивність залежить від товщини металу:

- 16 мм – 140л/хв;

- 20 мм – 170л/хв

- 30 мм – 190л/хв.

Для стабільнішої роботи необхідний ресивер ємністю від 50 літрів, тиск створюваний компресором має бути більше 4,5 Бар.

Кабелі та шланги

Для роботи плазморізу з повітряним охолодженням кабель-шланговий пакет складається з наступних елементів:

- Силовий кабель. Його переріз залежить від номінальної потужності пристрою. При струмі 50А, достатнім для різання металу товщиною 10 мм і дроті вінілової ізоляції воно становить 6мм². При використанні кабелю в жароміцній ізоляції переріз відповідно зменшується. Цих кабелів необхідно 2 – один кабель-шланговом пакеті для електрода і другий маси.

- Провід для допоміжної дуги. Перетин досить 1,5 мм. За допустимим нагріванням кабель допускається тонший, але має недостатню механічну міцність.

- Шланг для повітря. Внутрішній діаметр 10 мм.

- Провід для підключення мікровимикача.

Осцилятор

Це прилад, який збільшує напругу ХХ зварювального трансформатора до величини, що забезпечує появу електричної дуги без попереднього контакту електрода та маси.

Осцилятори, що використовуються в агрегатах плазмового різання, послідовно підключаються з трансформатором і додають до постійної напруги 220В змінну, частотою до 250кГц і напругою до 6кВ.

Сам собою цей прилад не видає струм, небезпечний для здоров'я людей і, тим більше, не здатний створити дугу для зварювання або різання металу. Основне призначення цього пристрою у створенні іскри між електродами. Ця іскра є провідником і прокладає шлях для зварювального випрямляча.

Порада! Замість осцилятора допускається використання електронного запалення автомобіля.

Остаточне складання

Складання саморобного агрегату плазмового різання полягає у з'єднанні всіх елементів кабелями та шлангами:

- кабелю для електрода, маси та допоміжної дуги підключаються до відповідних клем на зварювальному трансформаторі;

- повітряний шланг приєднується до ресивера компресора;

- дроти, що йдуть до вимикача на рукоятці, підключаються до схеми управління.

Перевірка

Для перевірки зібраного пристрою необхідно зробити пробний різ металу:

- подати харчування на трансформатор;

- через 10 хвилин відключити та перевірити обмотки на нагрівання;

- якщо вони холодні, знову подати харчування;

- увімкнути компресор;

- після заповнення ресивера відкрити повітряний кран та направити потік повітря через плазмотрон;

- натисканням кнопки мікровимикача запалити допоміжну дугу;

- за її наявності зробити пробний різ металу.

Після завершення випробувань відключити апарат від мережі та знову перевірити всі елементи на нагрівання.

Правила техніки безпеки під час роботи плазморізом

Процес плазмового різання при недотриманні правил роботи є небезпечним для здоров'я та життя людей. Основними шкідливими факторами є:

- Бризки розплавленого металу. Під час різання потік плазми розплавляє метал і видмухує його з деталі, що розрізається. Попадання розплавлених крапель на горючі речовини призводить до їх загоряння, а потрапляння на шкіру викликає сильні опіки, аж до IV ступеня (обугливання). Для захисту необхідно спрямовувати потік плазми у бік від людей та горючих матеріалів.

- Шкідливі гази та пил. Під час різання метал не тільки розплавляється, а й горить. Дим, що утворюється при цьому, шкідливий для здоров'я. Крім того, горять забруднення на поверхні деталей. Тому робоче місце необхідно обладнати витяжною вентиляцією та працювати у респіраторі.

- Яскраве світло. Під час роботи електрозварювання та різання плазмою, утвореною електричною дугою, крім видимого світла з'являється ультрафіолет. Цей вид випромінювання призводить до опіків сітківки очей. Для захисту робоче місце обгороджується переносними щитами, а різьбяр має користуватися захисним щитком.

- Температура. Після закінчення краю деталі деякий час залишаються нагрітими до високої температури і дотик до них може призвести до опіків. Для того, щоб уникнути подібних травм до розрізаних деталей, можна торкатися тільки в захисних рукавицях або через деякий час, достатній для охолодження кромок.

Середня вартість трансформаторного плазморізу, зібраного своїми руками

Вартість саморобного плазморізу залежить від ціни комплектуючих. В ідеалі такий апарат збирається з різного старого мотлоху та запчастин, що є в майстерні.

У будь-якому випадку слід орієнтуватися на ціну магазинного плазморізу, яка залежить від товщини металу, що розрізається, наявності додаткових аксесуарів, фірми виробника та інших факторів.

Середня вартість подібних пристроїв залежить від товщини металу, що розрізається:

- до 30 мм - 150-300 тис. руб.;

- 25 мм - 81-220 тис. руб.;

- 17 мм - 45-270 тис. руб.;

- 12 мм - 32-230 тис. руб.;

- 10 мм - 25-20 тис. руб.;

- 6 мм - 15-20 тис. руб.

Порада! У різних виробників різна ціна на комплектуючі, тому один із способів заощадити - це придбати всі деталі окремо і зібрати апарат самостійно з готових елементів.

Параметри плазмового різання різних металів

Незважаючи на те, що всі матеріали можна різати в одному режимі, для покращення якості обробки різні метали та сплави вимагають різних режимів різу, газу та налаштування обладнання:

- Вуглецева сталь - повітря, азот, кисень. Діаметр сопла 3 мм, швидкість різання 0,3-5,5 мм/хв.

- Нержавіюча сталь – повітря, азот, воднево-аргона суміш. Діаметр сопла 3 мм, швидкість різання 0,3-5,5 мм/хв.

- Алюміній – азот, воднево-аргонова суміш. Діаметр сопла 2-3 мм, швидкість різання 0,1-1,6 мм/хв.

- Мідь та сплави – повітря понад 40 мм, азот – 5-15 мм. Діаметр сопла 3-3,5 мм, швидкість різання 0,4-3 мм/хв.

Інформація! Швидкість різання залежить від струму установки та товщини деталі. При цьому важливо, щоб кінець дуги не відставав від її початку.

Плазмове різання металу - це сучасний спосіб обробки. Наявність такого апарату, зробленого із зварювального трансформатора, у майстерні розширює можливості майстра.

Як правило, плазмою листовий метал ріжеться на великих виробництвах, і робиться це при виготовленні деталей складної конфігурації. На промислових верстатах ріжуться будь-які метали: сталь, мідь, латунь, алюміній, надтверді сплави. Примітно, що плазмовий різак можна зробити власноруч, хоча можливості пристрою в цьому випадку будуть дещо обмеженими. У великосерійному виробництві саморобний ручний плазморіз непридатний, але вирізати їм деталі у своїй майстерні, цеху чи гаражі вдасться. Щодо конфігурації та твердості оброблюваних заготовок обмежень практично немає. Однак вони стосуються швидкості різання, розмірів листа та товщини металу.

Опис саморобного плазморізу з інвертора

Плазморіз своїми рукамиЛегше змайструвати, взявши за основу інверторний зварювальний апарат. Такий агрегат буде простим за конструкцією, функціональним, з доступними основними вузлами та деталями. Якщо якісь деталі не продаються, їх також можна виготовити самостійно в майстерні з обладнанням середньої складності.

Плазморіз своїми рукамиЛегше змайструвати, взявши за основу інверторний зварювальний апарат. Такий агрегат буде простим за конструкцією, функціональним, з доступними основними вузлами та деталями. Якщо якісь деталі не продаються, їх також можна виготовити самостійно в майстерні з обладнанням середньої складності.

Саморобний апарат не обладнується ЧПУ, у чому його недолік та перевага одночасно. Мінус ручного управління у неможливості виготовлення двох абсолютно однакових деталей: дрібні серії деталей у чомусь відрізнятимуться. Плюс у тому, що не доведеться купувати дорогого ЧПУ. Для мобільного плазморізу ЧПУ не потрібно, тому що цього не вимагають завдання, що виконуються на ньому.

Головні складові саморобного агрегату:

- плазмотрон;

- осцилятор;

- джерело постійного струму;

- компресор або балон із стисненим газом;

- кабелі живлення;

- шланги підключення.

Отже, складних елементів конструкції немає. Однак усі елементи повинні мати певні характеристики.

Плазмове різання вимагає того, щоб сила струму була принаймні як для зварювального апарату середньої потужності. Струм такої сили виробляєтьсязвичайним зварювальним трансформатором та інверторним апаратом. У першому випадку конструкція виходить умовно мобільною: через велику вагу і габарити трансформатора її переміщення утруднене. Разом із балоном стиснутого газу чи компресором система виходить громіздкою.

Плазмове різання вимагає того, щоб сила струму була принаймні як для зварювального апарату середньої потужності. Струм такої сили виробляєтьсязвичайним зварювальним трансформатором та інверторним апаратом. У першому випадку конструкція виходить умовно мобільною: через велику вагу і габарити трансформатора її переміщення утруднене. Разом із балоном стиснутого газу чи компресором система виходить громіздкою.

Трансформатори мають невисокий ККД, через що витрата електроенергії при різанні металу виходить підвищеною.

Схема з інвертором трохи простіше і зручніше, а ще вигідніша в плані витрат енергії. Зі зварювального інвертора вийде досить компактний різак, який розріже метал товщиною до 30 мм. Промислові установки ріжуть металеві листи такої самої товщини. Плазмовий різак на трансформаторі здатний розрізати навіть товстіші заготовки, хоча подібне потрібно не так часто.

Плюси плазмового різання видно якраз на тонких і надтонких листках.

- Гладкість країв.

- Точність лінії.

- Відсутність бризок металу.

- Відсутність перегрітих зон біля місця взаємодії дуги та металу.

Саморобний різак збирається з урахуванням інверторного зварювального апарату будь-якого типу. Неважливо, скільки робочих режимів, потрібен лише постійний струм силою більше 30 А.

Плазмотрон

Другим елементом є плазмотрон. Плазмовий різак складається з основного та додаткового електродів, перший зроблений з тугоплавкого металу, а другий є соплом, зазвичай мідним. Основний електрод служить катодом, а сопло – анодом, і під час роботи це – оброблювана струмопровідна деталь.

Другим елементом є плазмотрон. Плазмовий різак складається з основного та додаткового електродів, перший зроблений з тугоплавкого металу, а другий є соплом, зазвичай мідним. Основний електрод служить катодом, а сопло – анодом, і під час роботи це – оброблювана струмопровідна деталь.

Якщо розглядати плазмотронпрямої дії, дуга виникає між заготівлею та різаком. Плазмотрони непрямої дії ріжуть плазмовим струменем. Апарат із інвертора розрахований на пряму дію.

Електрод та сопло є витратними матеріалами та замінюються у міру зносу. Крім них, в корпусі є ізолятор, який розділяє катодний і анодний вузли, ще є камера, де вихориться газ, що подається. У соплі, конічному або напівсферичному, зроблено тонкий отвір, через який виривається газ, розпечений до 3000-5000°C.

У камеру газ надходить з балона або подається з компресора шлангу, який поєднаний з кабелями живлення, що утворюють пакет зі шлангів і кабелів. Елементи з'єднані в ізоляційному рукаві або з'єднані джгутом. Газ йде в камеру через прямий патрубок, який знаходиться зверху або збоку вихрової камери, що забезпечує переміщення робочого середовища лише в один бік.

Принцип роботи плазмотрону

Газ, що надходить під тиском у простір між соплом та електродом, проходить у робочий отвір, віддаляючись після в атмосферу. З включенням осцилятора – пристрою, що виробляє імпульсний високочастотний струм – між електродами з'являється попередня дуга і нагріває газ в обмеженому просторі камери згоряння. Оскільки температура нагрівання дуже висока, газ перетворюється на плазму. У цьому агрегатному стані іонізовані, тобто електрично заряджені, практично всі атоми. Тиск у камері різко підвищується, і газ виривається назовні розжареним струменем.

Газ, що надходить під тиском у простір між соплом та електродом, проходить у робочий отвір, віддаляючись після в атмосферу. З включенням осцилятора – пристрою, що виробляє імпульсний високочастотний струм – між електродами з'являється попередня дуга і нагріває газ в обмеженому просторі камери згоряння. Оскільки температура нагрівання дуже висока, газ перетворюється на плазму. У цьому агрегатному стані іонізовані, тобто електрично заряджені, практично всі атоми. Тиск у камері різко підвищується, і газ виривається назовні розжареним струменем.

При піднесенні до деталіПлазмотрон виникає друга, більш потужна, дуга. Якщо сила струму осцилятора – 30-60 А, робоча дуга виникає за сили в 180-200 А. Вона додатково розігріває газ, що розганяється під дією електрики до 1500 м/с. Комбінована дія плазми високої температури та швидкості руху ріже метал по найтоншій лінії. Товщину розрізу визначають властивості сопла.

Плазмотрон непрямої дії працює інакше. Роль головного анода у ньому грає сопло. З різака замість дуги виривається струмінь плазми, що ріже не струмопровідні матеріали. Саморобне обладнання даного типу працює дуже рідко. У зв'язку зі складністю влаштування плазмотрона і тонких налаштувань зробити його в кустарних умовах практично неможливо, хоча креслення знайти неважко. Він працює під високими температурамита тисками і стає небезпечним, якщо щось зроблено неправильно!

Осцилятор

Якщо займатися збиранням електричних схем і пошуком деталей, візьміть осцилятори заводського виготовлення, наприклад, ВСД-02. Характеристики цих пристроїв найбільше підходять для роботи з інвертором. Осцилятор приєднується до схеми живлення плазмотрону послідовно або паралельно, залежно від того, що диктує інструкція конкретного приладу.

Робочий газ

Перед тим, як розпочати виготовлення плазморізу, продумайте сферу його застосування. Якщо має бути робота виключно з чорними металами, обійтися можна одним лише компресором. Для міді, латуні та титану знадобиться азот, а алюміній ріжеться у суміші азоту з воднем. Високолеговані сталі ріжуть в аргоновій атмосфері, тут апарат розраховують під стислий газ.

Транспортування пристрою

Зважаючи на складність конструкції пристрою і численність складових його компонентів, апарат плазмового різання важко розмістити в ящику або переносному корпусі. Рекомендується використовувати складський візок для переміщення товарів. На візку компактно розташується:

- інвертор;

- компресор чи балони;

- кабельно-шлангова група.

У межах майстерні чи цехуіз переміщенням проблем не буде. Коли апарат потрібно транспортувати на якийсь об'єкт, він завантажується в причіп легкової машини.

Сучасні інверторні зварювальні апарати покривають більшість потреб для отримання нероз'ємних з'єднань металевих заготовок. Але часом куди зручнішим буде апарат дещо іншого типу, у якому основну роль грає не електрична дуга, а потік іонізованого газу, тобто плазмовий зварювальний апарат. Купувати його для періодичного використання не надто рентабельно. Можна зробити такий зварювальний апарат своїми руками.

Обладнання та компоненти

Виготовити мікроплазмовий зварювальний апарат найпростіше на основі вже наявного інверторного зварювального апарату. Для виконання такої модернізації вам знадобляться такі компоненти:

- будь-який інверторний зварювальний апарат для зварювання TIG з вбудованим осцилятором або без нього;

- сопло з вольфрамовим електродом від TIG-зварювальника;

- аргоновий балон із редуктором;

- невеликий шматочок дроту з танталу або молібдену діаметром і довжиною до 20 мм;

- фторопластова трубка;

- мідні трубки;

- невеликі шматочки листової міді завтовшки 1-2 мм;

- електронний баласт;

- гумові шланги;

- гермоввод;

- хомути;

- проведення;

- клеми;

- автомобільний бачок склоочисника з електронасосом;

- випрямний блок живлення електронасоса склоочисника.

Роботи з доведення та виготовлення нових деталей та вузлів вимагатимуть використання наступного обладнання:

- токарний верстат;

- електропаяльник;

- пальник для паяння з балоном;

- викрутки;

- пасатижі;

- амперметр;

- вольтметр.

Повернутись до змісту

Теоретичні основи

Зварювальний апарат для плазмового зварювання може бути одного з 2-х основних типів: відкритого та закритого. Основна дуга зварювального апарату відкритого типу горить між центральним катодом пальника та виробом. Між соплом, яке служить анодом, і центральним катодом горить тільки чергова дуга для основної збудження в будь-який момент часу. Зварювальний апарат закритого типу має лише дугу між центральним електродом та соплом.

Зробити довговічний за другим принципом досить складно. При проходженні основного зварювального струму через сопло анод цей елемент відчуває колосальні теплові навантаження і вимагає дуже якісного охолодження та використання відповідних матеріалів. Забезпечити термостійкість конструкції, коли робиться такий апарат власноруч, дуже важко. Коли робиться плазмовий апарат власноруч, для довговічності краще вибирати відкриту схему.

Повернутись до змісту

Практична реалізація

Часто при кустарному виготовленні зварювального плазмового апарату сопло виточують з міді. За відсутності альтернативи такий варіант можливий, але сопло стає витратним матеріалом навіть за проходження ним лише чергового струму. Його доведеться часто міняти. Якщо вдасться дістати невеликий шматочок кругляка із молібдену або танталу, краще сопло виготовити з них. Тоді можна буде обмежуватися періодичним чищенням.

Розмір центрального отвору в соплі підбирають дослідним шляхом. Починати потрібно з діаметра 0,5 мм і поступово розточувати його до 2 мм, доки потік плазми стане задовільним.

Конусний зазор між центральним вольфрамовим катодом та соплом-анодом повинен становити 2,5-3 мм.

Сопло вкручується в порожню сорочку охолодження, яка через фторопластовий ізолятор з'єднується з утримувачем центрального електрода. У сорочці охолодження циркулює рідина, що охолоджує. Як така в теплу пору року можна використовувати дистильовану воду, взимку краще антифриз.

Сорочка охолодження являє собою 2 порожнисті мідні трубки. Внутрішня діаметром та довжиною близько 20 мм розташовується на передньому кінці зовнішньої трубки з діаметром близько 50 мм та довжиною близько 80 мм. Простір між торцями внутрішньої трубки і зовнішніми стінками запаюють тонкою листовою міддю. У сорочку за допомогою газового пальника впаюють мідні трубки діаметром 8 мм. По них надходить і відводиться рідина, що охолоджує. Крім того, до сорочки охолодження потрібно припаяти клему для подачі позитивного заряду.

У внутрішній трубці роблять різьблення, в яке вкручують знімне сопло з термостійких матеріалів. На висунутому кінці зовнішньої трубки також нарізають внутрішнє різьблення. У неї вкручується ізолююче кільце з фторопласту. У кільце вкручується утримувач центрального електрода.

Через стінку зовнішньої трубки у простір між сорочкою охолодження та фторопластовим ізолятором впаюється трубка подачі аргону такого ж діаметра, як для охолодження.

По сорочці охолодження циркулює рідина із бачка склоочисника. Живлення на насос електродвигуна подається через окремий випрямляч на 12 В. Вихід для подачі на бачку вже є, повернення рідини можна врізати через стінку або кришку бачка. Для цього в кришці свердлиться отвір і вставляється відрізок трубки через гермоввод. Гумові шланги циркуляції рідини та подачі аргону з'єднуються зі своїми трубками хомутами.

Позитивний заряд береться від джерела живлення. Для обмеження струму через поверхню сопла підбирається відповідний електронний баласт. Електричний струм, що подається, повинен мати постійне значення в районі 5-7 А. Оптимальна величина струму підбирається експериментально. Це має бути мінімальний струм, який забезпечує стійке горіння чергової дуги.

Порушення чергової дуги між соплом та вольфрамовим катодом може здійснюватися одним із двох способів. Вбудованим у зварювальний апарат осцилятором або за його відсутності контактним способом. Другий варіант потребує ускладнення конструкції плазмового пальника. Утримувач центрального електрода при контактному збудженні роблять пружним щодо сопла.

При натисканні на гумову кнопку штока, з'єднаного з тримачем електрода, гострий кінець центрального вольфрамового катода контактує з поверхнею конусної штока. При короткому замиканні у точці контакту різко підвищується температура, що дозволяє збудити дугу при відведенні пружиною катода від анода. Контакт має бути дуже короткочасним, інакше поверхню сопла пригорить.

Порушення струму високочастотним осцилятором краще для довговічності конструкції. Але його придбання чи навіть виготовлення робить для плазмового зварювання нерентабельним.

Працюючи позитивний висновок зварювального апарату з'єднується з деталлю без баласту. Коли сопло опиняється на відстані кілька міліметрів від заготовки, електричний струм перемикається із сопла на деталь. Його значення зростає до виставленого на зварювальному апараті, а утворення з аргону плазми інтенсифікується. Регулюючи подачу аргону та зварювальний струм, можна досягти необхідної інтенсивності перебігу плазми із сопла.

Плазмове різання активно використовується в багатьох промислових областях. Однак плазморіз цілком здатний стати в нагоді приватному майстру. Апарат дозволяє з високою швидкістю та якістю різати будь-які струмопровідні та не струмопровідні матеріали. Технологія роботи створює можливість обробки будь-яких деталей або створення фігурних різів, що здійснюється дугою плазми високою температурою. Створюється потік базовими складовими – електричним струмом та повітрям. Але вигоди від використання апарату дещо затьмарюються ціною заводських моделей. Щоб забезпечити себе можливістю роботи, можна створити плазморіз своїми руками. Далі наводимо докладну інструкцію з порядком дій та переліком обладнання, яке необхідно.

Що вибрати: трансформатор чи інвертор?

За рахунок наявності особливостей та параметрів апаратів для проведення плазмового різання можна розділити їх на типи. Найбільшу популярність завоювали інвертори та трансформатори. Вартість апарату кожної моделі визначатиметься заявленою потужністю та робочими циклами.

Інвертори мають малу вагу, компактні габарити і мінімально споживають електроенергію.До недоліків обладнання можна віднести підвищену чутливість до перепадів напруги. Не кожен інвертор здатний працювати в особливостях режиму нашої електронної мережі. Якщо виходить з ладу система захисту апарата, необхідно звертатися в сервісний центр. Також інверторні плазморізи мають обмеження за номінальною потужністю – не більше 70 ампер та малим періодом включення обладнання при великому струмі.

Трансформатор за традицією вважається більш надійним, ніж інвертор.Вони навіть при відчутному падінні напруги втрачають лише частину потужності, але не ламаються. Ця властивість визначає вищу вартість. Плазморізи на основі трансформатора можуть працювати і включатися до робочого режиму на більший термін. Подібне обладнання застосовується в автоматичних лініях з ЧПУ. Негативним моментом трансформаторного плазморізу буде значна маса, високе енергоспоживання та розміри.

Найбільше значення товщини металу, яке здатне різати плазморіз, становить від 50 до 55 міліметрів. Середнє значення потужності устаткування дорівнює 150 – 180 А.

Середня вартість заводських апаратів

Асортимент плазморізів для ручного різання матеріалів зараз справді величезний. Цінові категорії також різні. Ціну апаратів визначають такі фактори:

- Тип пристрою;

- Виробник та країна виробництва;

- Максимально можлива глибина різання;

- Модель.

Вирішивши вивчити можливість купівлі плазморізу, необхідно цікавитись вартістю додаткових елементів та комплектуючих до обладнання, без яких повноцінно працювати буде складно. Середні ціни на апарати в залежності від товщини металу, що розрізається, становлять:

- До 6 мм – 15 000 – 20 000 рублів;

- До 10 мм – 20 000 – 25 000;

- До 12 мм – 32 000 – 230 000;

- До 17 мм – 45 000 – 270 000;

- До 25 мм – 81 000 – 220 000;

- До 30 мм – 150000 – 300000.

Популярними апаратами є "Горинич", "Ресанта" ІПР-25, ІПР-40, ІПР-40 До.

Як можна побачити ціновий діапазон, великий. У зв'язку з цим актуальність саморобного плазморізу підвищується. Вивчивши інструкції цілком можна створити апарат, які нітрохи не поступаються за технічними характеристиками. Підібрати інвертор чи трансформатор можна за ціною значно нижчою, ніж представлені ціни.

Принцип дії

Після натискання на кнопку розпалювання відбувається пуск джерела електроенергії, що подає робочий інструмент високочастотний струм. Виникає дуга (чергова) між розташованим у різаку (плазмотроні) наконечником та електродом. Температурний діапазон від 6 до 8 тисяч градусів. Варто зауважити, що робоча дуга створюється не миттєво, існує певна затримка.

Потім у порожнину плазмотрона надходить стиснене повітря. Для цього призначається компресор. Проходячи крізь камеру з черговою дугою на електроді, він піддається нагріванню і збільшується обсягом. Процес супроводжується іонізацією повітря, що переводить його в струмопровідний стан.

Через вузьке сопло плазмотрона отриманий потік плазми подається до деталі, що обробляється. Швидкість потоку становить 2 – 3 м/с. Повітря в іонізованому стані здатне нагріватися до 30 000°С. У цьому стані значення електропровідності повітря близька до провідності металевих елементів.

Після контакту плазми з поверхнею, що розрізається, чергова дуга відключається і діяти починає робоча. Далі здійснюється плавка в точках різання, з яких розплавлений метал продувається повітрям, що подається.

Відмінності апаратів прямої та непрямої дії

Існують різні типи апаратів, що відрізняються принципами роботи. В устаткуванні прямої дії передбачається робота електричної дуги. Вона набуває циліндричної форми і безпосередньо з'єднується з газовим струменем. Подібна конструкція обладнання дозволяє забезпечити високу температуру дуги (до 20 000°С) та високоефективну систему охолодження для інших компонентів плазмореза.

У апаратах непрямого впливу робота передбачається з меншим ККД. Це визначає їхнє менше поширення у виробництві. Конструктивна особливість обладнання полягає в тому, що активні точки ланцюга розміщуються на особливих електродах вольфрамових або трубі. Застосовуються вони частіше для проведення нагріву та напилення, але для різання практично не використовуються. Найчастіше застосовуються у ремонті автомобілів.

Загальною рисою є присутність у конструкції повітряного фільтра (продовжує термін експлуатації електрода, забезпечує швидкий запуск обладнання) та охолоджувача (створює умови для тривалої експлуатації апарата без перерви). Відмінним показником є можливість безперервної роботи пристрою протягом 1 години з 20-хвилинною перервою.

Конструкція

При належному бажанні та вмінні саморобний плазморіз здатний створити будь-який бажаючий. Але щоб він міг повноцінно та ефективно функціонувати необхідно дотримуватись певних правил. Бажано приміряти інвертор, т.к. саме він здатний забезпечити стабільну подачу струму та стабільну роботу дуги.В результаті не виникають перебої та значно зменшиться витрата електрики. Але варто врахувати, що плазморіз на основі інвертора здатний впоратися із меншою товщиною металу, ніж трансформатор.

Необхідні комплектуючі

Перед початком складальних робіт необхідно підготувати ряд комплектуючих, матеріалів та обладнання:

- Інвертор або трансформатор із відповідною потужністю. Щоб виключити помилку, необхідно визначитися з планованою товщиною різання. Вже виходячи з цієї інформації підбирати потрібний пристрій. Проте з урахуванням ручного різання варто вибрати саме інвертор, тому що. він менше важить і споживає менше електрики.

- Плазмотрон чи плазмовий різак. Також є свої особливості вибору. Прямої дії краще вибирати для роботи з струмопровідними матеріалами, а непрямого – для струмопровідних.

- Компресор стисненого повітря. Потрібно приділяти увагу номінальної потужності, тому що він повинен справлятися з навантаженням, що покладається, і відповідати іншим компонентам.

Кабель шланг. Потрібно для з'єднання всіх комплектуючих плазморізу та подачі повітря до плазмотрона.

Підбір блока живлення

Роботу плазморізу забезпечує блок живлення. Він формує задані параметри електричного струму, напруги та подає їх до ріжучого вузла. Основним вузлом живлення може стати:

- Інвертор;

- Трансформатори.

Підходити до вибору елемента живлення необхідно, враховуючи особливості апаратів, описані вище.

Плазмотрон

Плазмотрон є генератором плазми. Це робочий інструмент, в якому формується плазмовий струмінь, що безпосередньо розрізає матеріали.

Основними особливостями пристрою є:

- Створення надвисокої температури;

- Просте регулювання потужності струму, запуску та зупинки робочих режимів;

- Компактні габарити;

- Надійність роботи.

Конструктивно плазмотрон складається з:

- Електрод/катод, що мають у своєму складі цирконій чи гафній. Ці метали вирізняються високим рівнем термоелектронної емісією;

- Сопло переважно ізолюється від електрода;

- Механізм, що закручує плазмоутворюючий газ.

Сопло, електрод є витратними матеріалами плазмотрону. Якщо плазморез обробляється заготівля до 10 міліметрів, один комплект електродів витрачається протягом 8 годин роботи. Зношування відбувається рівномірно, що дозволяє змінювати їх одночасно.

При несвоєчасній заміні електрода може порушуватися якість різання - змінюється геометрія різу або хвилі на поверхні.У катоді поступово вигоряє гафнієва вставка. Якщо вона має вироблення понад 2 міліметри, то електрод може пригоряти і перегрівати плазмотрон. Це означає, що не вчасно замінені електроди спричинять швидкий вихід з ладу інших елементів робочого інструменту.

Усі плазмотрони можна розділити на 3 об'ємні групи:

- Електродуговий – має мінімум один анод та катод, які підключені до джерела живлення з постійним струмом;

- Високочастотний – відсутні електроди, і катоди. Зв'язок з пристроєм живлення грунтується на індуктивних/ємнісних принципах;

- Комбінований – функціонує за впливу високочастотного струму та горіння дугових розрядів.

Виходячи з методу стабілізації дуги, всі плазмотрони також можна розділити на газовий, водяний та магнітний типи. Така система є надзвичайно важливою до роботи інструменту, т.к. вона формує стиск потоку та фіксує його на центральній осі сопла.

В даний час у продажу є різні модифікації плазмотронів. Можливо, необхідно вивчити пропозиції та купити готовий. Однак зробити саморобний у домашніх умовах цілком можливо. Для цього потрібно:

- Рукоятка. Необхідно передбачити отвори для дротів.

- Кнопка.

- Відповідний електрод, розрахований під струм, що діє.

- Ізолятор.

- Завихрювач потоку.

- Сопло. Бажано комплект із різними діаметрами.

- Накінечник. Необхідно передбачити захист від бризок.

- Дистанційна пружина. Дозволяє витримувати зазор між поверхнею та соплом.

- Насадка для видалення нагару та зняття фаски.

Проводити роботу можна одним плазмотроном за рахунок змінних оголовків з різними діаметрами, що спрямовують плазмовий потік на деталь. Необхідно звернути увагу, що вони, як і електроди, у процесі роботи стануть оплавляться.

Сопло закріплюється притискною гайкою. Безпосередньо за ним знаходиться електрод та ізолятор, що запобігає розпалюванню дуги в недозволеному місці. Далі розміщено завихрювач потоку, що дозволяє посилити ефект дуги. Всі елементи розміщуються у фторопластовому корпусі. Щось можна зробити самостійно, а щось доведеться купувати в магазині.

Заводський плазмотрон дозволить проводити роботу без перегріву триваліший час за рахунок системи повітряного охолодження. Однак при короткочасному різанні це поганий параметр.

Осцилятор

Осцилятор є генератором, який виробляє високочастотний струм. Подібний елемент включається в ланцюг плазморізу між джерелом живлення та плазмотроном. Здатні діяти за однією зі схем:

- Створення короткочасного імпульсу, що сприяє виникненню дуги без дотику поверхні виробу. Зовнішньо є малу блискавку, що подається з торця електрода.

- Підтримка постійної напруги з високим значенням напруги, що накладається на зварювальний струм. Забезпечує безпеку стабільної підтримки дуги.

Обладнання дозволяє швидко створювати дугу та приступати до різання металу.

В основній своїй масі мають схожу будову і складаються з:

- Випрямляча напруги;

- Блоку накопичувача заряду (конденсатори);

- Блок живлення;

- Модуль створення імпульсів. Включає коливальний контур і розрядник;

- Блок керування;

- Підвищує трансформатора;

- Прилад контролю напруги.

Основним завданням є модернізація вхідної напруги. Відбувається підвищення частоти та рівня напруги, зменшуючи період дії менше 1 секунди.Послідовність роботи наступна:

- Натискається кнопка на різаку;

- У випрямлячі струм вирівнюється і стає односпрямованим;

- У конденсаторах відбувається накопичення заряду;

- Струм подається на коливальний контур трансформаторних обмоток, підвищуючи рівень напруги;

- Контроль за імпульсом здійснює схема керування;

- Імпульсом створюється розряд на електроді, що підпалює дугу;

- Дія імпульсу завершується;

- Після припинення різання осцилятором проводиться продування плазмотрона протягом 4 секунд. За рахунок цього досягається охолодження електрода та оброблюваної поверхні.

Залежно від типу осцилятора, він може застосовуватися по-різному. Однак загальною характеристикою є підвищення напруги до 3000 – 5000 вольт та частоти від 150 до 500 кГц. Основні ж відмінності в інтервалах дії високочастотного струму.

Для використання у плазморізі доцільно використовувати осцилятор для безконтактного розпалювання дуги. Подібні елементи використовуються для роботи в аргонових зварювальниках. У них вольфрамові електроди будуть швидко затуплятися, якщо контактувати з виробом. Включення в схему апарату осцилятора дозволить створювати дугу без контакту з площиною деталі.

Використання осцилятора дозволяє суттєво знижувати потребу у дорогих витратних матеріалах та покращувати процес різання. Правильно підібране обладнання відповідно до планованої роботи дозволяє підвищувати її якість і швидкість.

Електроди

Електродам відводиться важлива роль у процесі створення, підтримки дуги та безпосереднього різання. У складі присутні метали, що дозволяють електроду не перегріватись і передчасно не руйнуватися під час роботи з дугою у високотемпературних режимах.

При покупці електродів для плазморізу необхідно уточнювати їх склад. Зі змістом берилію та торію створюються шкідливі пари. Вони підійдуть для роботи у відповідних умовах, з належним захистом працівника, тобто потрібна додаткова вентиляція. Через це для застосування у побуті краще купувати гафнієві електроди.

Компресор та кабель - шланги

У конструкції більшості саморобних плазморізів включаються компресори та шлангові траси для спрямування повітря до плазмотрона. Цей елемент конструкції дозволяє розігрівати електричну дугу до 8000°С. Додатковою функцією є продування робочих каналів, очищаючи їх від забруднень і проводячи видалення конденсату. Крім цього, стиснене повітря сприяє охолодженню компонентів апарату при тривалій роботі.

Для роботи плазмореза можна використовувати стандартний компресор стисненого повітря. Повітрообмін здійснюється тонкими шлангами з відповідними роз'ємами. На вході розміщується електричний клапан, що регулює процес подачі повітря.

У каналі від апарата до пальника розміщується електричний кабель. Тому необхідно розміщувати шланг з великим діаметром, в якому може розміститися кабель. Повітря, що проходить, несе і вентиляційну функцію, оскільки здатний охолодити провід.

Маса має виконуватися з кабелю з перетином від 5 мм2. Має бути затискач. При поганому контакті маси перемикання робочої дуги на чергову буде проблематичним.

Схеми

Зараз можна знайти безліч схем, якими можна зібрати якісний апарат. Докладно із умовними позначеннями допоможуть розібратися відео. Відповідний важливий креслення устаткування можна вибрати з наведених нижче.

Складання

До початку складального процесу бажано уточнити сумісність підібраних комплектуючих. Якщо вам раніше не доводилося збирати плазмовий різак своїми руками, необхідно консультуватися з досвідченими майстрами.

Процедура складання передбачає таку послідовність:

- Підготувати усі зібрані комплектуючі;

- Складання електричного ланцюга. Відповідно до схеми підключається інвертор/трансформатор, електричний кабель;

- Підключення компресора та подачі повітря до апарату та плазмотрону за допомогою гнучких шлангів;

- Для власного підстрахування можна використовувати джерело безперебійного живлення (ДБЖ) з огляду на ємність акумулятора.

Детальна технологія збирання обладнання представлена на відео.

Перевірка плазморізу

Після того, як підключені всі вузли в єдину конструкції, необхідно провести перевірку на працездатність.

Звернемо увагу на те, що перевірка та робота з плазморізом повинна здійснюватися у захисному одязі із застосуванням засобів індивідуального захисту.

Необхідно включити всі агрегати та натиснути кнопку на плазмотроні, подавши електрику до електрода. У цей момент у плазмотроні має утворитися дуга з високою температурою, проскочивши між електродом та соплом.

Якщо зібране обладнання для плазмового різання здатне різати метал завтовшки до 2 см, то все зроблено правильно. Слід врахувати, що саморобний апарат із інвертора не зможе розрізати деталі з товщиною понад 20 міліметрів, оскільки недостатньо потужності. Для різання товстих виробів потрібно як джерело живлення використовувати трансформатор.

Переваги саморобного апарату

Вигоди, що надаються апаратом повітряно-плазмового різання, складно переоцінювати. Він здатний точно різати листовий метал. Після роботи не потрібно додатково обробляти торці. Головною перевагою є скорочення часу працювати.

Це вже вагомі аргументи для самостійного збирання обладнання. Схема не відрізняється складністю, тому дешево переробити інвертор чи напівавтомат під силу кожному.

На закінчення звернемо увагу на те, що працювати з плазморізкою необхідно досвідченому фахівцю. Найкраще якщо це зварювальник. Якщо досвіду мало, то рекомендуємо спочатку вивчити технологію роботи з фото і відео, а після цього приступати до виконання поставлених завдань.