Труби сталеві водогазопровідні. Труби сталеві водогазопровідні Труба сталева електрозварна оцинк ДЕРЖСТАНДАРТ 3262 75

ГОСТ 7502-98

ГОСТ 8026-92

ГОСТ 8694-75

ГОСТ 8695-75

ГОСТ 8944-75

ГОСТ 8954-75

ГОСТ 8965-75

ГОСТ 8966-75

ГОСТ 10006-80

ГОСТ 10692-80

ГОСТ 11358-89

ГОСТ 18242-72

ГОСТ 18360-93

6. Обмеження строку дії знято Постановою Держстандарту від 12.11.91 N 1726

7. ВИДАННЯ (травень 2007 р.) із Змінами N 1, 2, 3, 4, 5, 6, затвердженими у листопаді 1977 р., грудні 1978 р., січні 1987 р., травні 1988 р., листопаді 1989 р. , Листопад 1991 р. (ІВД 1-78, 2-79, 4-87, 8-88, 2-90, 2-92)

Цей стандарт поширюється на неоцинковані та оцинковані сталеві зварні трубиз нарізаною або накатаною циліндричним різьбленнямта без різьблення, що застосовуються для водопроводів та газопроводів, систем опалення, а також для деталей водопровідних та газопровідних конструкцій.

(Змінена редакція, Зм. N 2, 3, 5).

1. СОРТАМЕНТ

1. СОРТАМЕНТ

1.1. Труби виготовляють за розмірами та масою, наведеними в табл.1.

На вимогу споживача труби легкоїсерії, призначені під накатку різьблення, виготовляють за розмірами та масою, наведеними в табл.2.

(Змінена редакція, Зм. N 1, 3).

1.2. По довжині труби виготовляють від 4 до 12 м:

мірною або кратною мірної довжиниз припуском на кожен різ по 5 мм та поздовжнім відхиленням на всю довжину плюс 10 мм;

немірної довжини.

За узгодженням виробника зі споживачем у партії немірних труб допускається до 5% труб довжиною від 1,5 до 4 м.

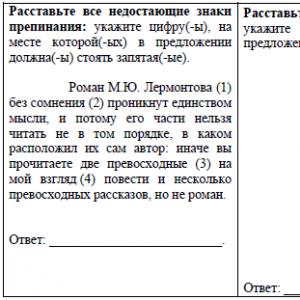

Таблиця 1

Розміри, мм

Умовний прохід | Зовнішній діаметр | Товщина стінки труб | Маса 1 м труб, кг |

||||

легень | звичайних | посилених | звичайних | посилених |

|||

Таблиця 2

Розміри, мм

Умовний прохід | Зовнішній діаметр | Товщина стінки | Маса 1 м труб, кг |

Примітки:

1. Для різьблення, виготовленого методом накатки, на трубі допускається зменшення її внутрішнього діаметра до 10% по всій довжині різьблення.

2. Маса 1 м труб підрахована при щільності сталі, що дорівнює 7,85 г/см. Оцинковані труби важчі за неоцинковані на 3%.

1.3. Граничні відхилення за розмірами труб не повинні перевищувати зазначених у табл.3.

Таблиця 3

Розмір труб | Граничне відхилення для труб точності виготовлення |

|

звичайною | підвищеною |

|

Зовнішній діаметр з умовним проходом: | ||

до 40 мм вмикання. | 0,4 мм | |

понад 40 мм | ||

Товщина стінки | ||

Примітки:

1. Граничне відхилення плюсову сторону по товщині стінки обмежується граничними відхиленнями по масі труб.

2. Труби звичайної точності виготовлення застосовують для водопроводів, газопроводів та систем опалення. Труби підвищеної точності виготовлення застосовують для деталей водопровідних та газопровідних конструкцій.

1.4. Граничні відхилення масою труб не повинні перевищувати +8%.

На вимогу споживача граничні відхиленняза масою не повинні перевищувати:

+7,5% – для партії;

+10% – для окремої труби.

(Змінена редакція, Зм. N 2, 5).

1.5. Кривизна труб на 1 м довжини не повинна перевищувати:

2 мм – з умовним проходом до 20 мм включно;

1,5 мм – з умовним проходом понад 20 мм.

1.6. Різьблення на трубах може бути довгим або коротким. Вимоги до різьблення мають відповідати зазначеним у табл.4.

Таблиця 4

Умовний прохід, мм | Число ниток при умовному проході | Довжина різьблення до втечі, мм |

|

довгою | короткою |

||

1.7. Труби з умовним проходом 6, 8, 10,15 та 20 мм на вимогу споживача змотують у бухти.

Приклади умовних позначень

Труба звичайна, неоцинкована, звичайної точності виготовлення, немірної довжини, з умовним проходом 20 мм, товщиною стінки 2,8 мм, без різьблення та без муфти:

Труба 20х2,8ГОСТ 3262-75

Те саме, з муфтою:

Труба M-20х2, 8ГОСТ 3262-75

Те саме, мірної довжини, з різьбленням:

Труба P-20х2, 8-4000ГОСТ 3262-75

Те саме, з цинковим покриттям, немірної довжини, з різьбленням:

Труба Ц-Р-20х2, 8ГОСТ 3262-75

Те саме, з цинковим покриттям, мірної довжини, з різьбленням:

Труба Ц-Р-20х2, 8-4000ГОСТ 3262-75

Для труб під накатку різьблення умовному позначенніпісля слова "труба" вказується літера Н.

Для труб із довгим різьбленням в умовному позначенні після слова "труба" вказується буква Д.

Для труб підвищеної точності виготовлення в умовному позначенні після розміру умовного проходувказується літера П.

(Змінена редакція, зміна N 1).

2. ТЕХНІЧНІ ВИМОГИ

2.1. Труби виготовляють відповідно до вимог цього стандарту та за технологічними регламентами, затвердженими в установленому порядку, із сталей за ГОСТ 380 та ГОСТ 1050 без нормування механічних властивостейта хімічного складу.

Труби для деталей водопровідних та газопровідних конструкцій виготовляють із сталей за ГОСТ 1050 .

2.2. На вимогу споживача на кінцях труб, що підлягають зварюванню, товщиною стінки 5 мм і більше, повинні бути зняті фаски під кутом 35-40° до торця труби. При цьому має бути залишене торцеве кільце шириною 1-3 мм.

На вимогу споживача на звичайних та посилених трубахз умовним проходом більше 10 мм різьблення наносять на обидва кінці труби.

2.1, 2.2. (Змінена редакція, Зм. N 3, 4).

2.3. На вимогу споживача труби укомплектовують муфтами, виготовленими за ГОСТ 8944, ГОСТ 8954, ГОСТ 8965 і ГОСТ 8966, з розрахунку одна муфта на кожну трубу.

(Змінена редакція, Зм. N 3).

2.4. На поверхні труб не допускаються тріщини, полони, здуття та заходи сонця.

На торцях труб не допускаються розшарування.

Допускаються окремі вм'ятини, горобина, ризики, сліди зачистки та інші дефекти, зумовлені способом виробництва, якщо вони не виводять товщину стінки за мінімальні розміри, а також шар окалини, що не перешкоджає огляду.

На трубах, виготовлених методом пічного зварювання, Допускається в місці шва зменшення зовнішнього діаметра до 0,5 мм за наявності в цьому місці пологого потовщення по внутрішньому діаметру не більше 1,0 мм.

(Змінена редакція, Зм. N 3, 4).

2.5. На вимогу споживача на трубах з умовним проходом 20 мм і більше внутрішньої поверхнішва труб грат має бути зрізаний або сплющений, при цьому висота грата або його слідів не повинна перевищувати 0,5 мм.

На вимогу споживача на трубах умовним проходом понад 15 мм, виготовлених методом пічного зварювання та способом гарячого редукування, на внутрішній поверхні труб у зоні шва допускається пологе потовщення висотою не більше 0,5 мм.

(Змінена редакція, Зм. N 2, 3, 4, 5, 6).

2.6. Кінці труб мають бути обрізані під прямим кутом. Допускається величина скосу торця трохи більше 2°. Залишки задирок не повинні перевищувати 0,5 мм. При знятті задирок допускається утворення притуплення (заокруглення) торців. Допускається порізка труб лінії стана.

За узгодженням виробника зі споживачем на трубах з умовним проходом 6-25 мм, виготовлених методом пічного зварювання, допускаються задирки до 1 мм.

(Змінена редакція, Зм. N 4, 6).

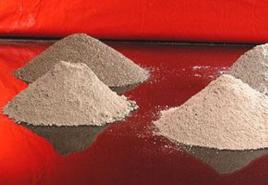

2.7. Оцинковані труби повинні мати суцільне цинкове покриття на всій поверхні товщиною не менше 30 мкм. Допускається відсутність цинкового покриття на торцях та різьбленні труб.

На поверхні оцинкованих труб не допускається пухирчастість і сторонні включення (гартцинк, оксиди, шихта, що спеклася), відшаровування покриття від основного металу.

Допускаються окремі флюсові плями та сліди захоплення труб підйомними пристроями, шорсткість та незначні місцеві напливи цинку.

Допускається виправлення окремих неоцинкованих ділянок на 0,5% зовнішньої поверхні труби згідно з ГОСТ 9.307.

(Змінена редакція, Зм. N 3, 4).

2.8. Труби повинні витримувати гідравлічний тиск:

2,4 МПа (25 кгс/см) - труби звичайні та легкі;

3,1 МПа (32 кгс/см) – труби посилені.

На вимогу споживача труби повинні витримувати гідравлічний тиск 4,9 МПа (50 кгс/см).

2.9. Труби з умовним проходом до 40 мм включно повинні витримувати випробування на загин навколо радіусом оправки, рівним 2,5 зовнішнього діаметра, а з умовним проходом 50 мм - на оправці радіусом, рівним 3,5 зовнішнього діаметра.

На вимогу споживача труби повинні витримувати випробування на роздачу:

для труб з умовним проходом від 15 до 50 мм – не менше 7%;

для труб з умовним проходом 65 мм і більше – не менше 4%.

На вимогу споживача труби повинні витримувати випробування на сплющення до відстані між сплющеними поверхнями, що дорівнює 2/3 зовнішнього діаметра труб.

2.8, 2.9. (Змінена редакція, Зм. N 2, 3, 5).

2.10. На вимогу споживача механічні властивості труб для деталей водопровідних та газопровідних конструкцій повинні відповідати ГОСТ 1050 .

2.11. Різьблення труб має бути чистим, без рванин і задирок і відповідати ГОСТ 6357, класу точності В.

Труби з циліндричним різьбленням застосовуються при складанні з ущільнювачами.

2.10, 2.11. (Змінена редакція, Зм. N 3, 4).

2.12. У місці шва допускається чорнота на нитках різьблення, якщо зменшення нормальної висоти профілю різьблення не перевищує 15%, а на вимогу споживача не перевищує 10%.

Допускаються на різьбленні нитки з зірваним (для нарізаним) або неповним (для накатаним) різьбленням за умови, що їх довжина в сумі не перевищує 10% необхідної довжини різьблення, а на вимогу споживача не перевищує 5%.

2.13. Допускається на різьбленні зменшення корисної довжини різьблення (без втечі) до 15% порівняно із зазначеною в табл.4, а на вимогу споживача – до 10%.

2.12, 2.13. (Змінена редакція, Зм. N 2, 3, 5).

2.14. Нанесення різьблення на оцинковані труби проводять після оцинкування.

2.15. (Виключений, Зм. N 3).

2.16. На вимогу споживача зварні шви труб контролюють неруйнівними методами.

(Змінена редакція, Зм. N 5).

3. ПРАВИЛА ПРИЙМАННЯ

3.1. Труби приймають партіями. Партія повинна складатися з труб одного розміру, однієї марки сталі та супроводжуватися одним документом про якість відповідно до ГОСТ 10692 з доповненням для труб, призначених для виготовлення деталей водопровідних та газопровідних конструкцій, із сталі за ГОСТ 1050; хімічний складта механічні властивості сталі – відповідно до документа про якість підприємства – виробника заготівлі.

Маса партії - трохи більше 60 т.

(Змінена редакція, Зм. N 3, 4).

3.2. Перевірці поверхні, розмірів та кривизни піддають кожну трубу партії.

Допускається застосовувати статистичні методиконтролю за ГОСТ 18242* з нормальним рівнем. Плани контролю встановлюються за узгодженням виробника із споживачем.

________________

* На території Російської Федераціїдіє ГОСТ Р 50779.71-99.

Контроль зовнішнього діаметра труб проводять з відривом щонайменше 15 мм від торця труби.

(Змінена редакція, Зм. N 3, 4, 5).

3.3. Для контролю параметрів різьблення, для випробування на роздачу, сплющування, загин, висоту внутрішнього грата, залишки задирок, прямий кут і кут фаски (для труб зі скошеними кромками), механічних властивостей відбирають не більше 1%, але не менше двох труб від партії, а для труб, виготовлених методом безперервного пічного зварювання, - дві труби від партії.

(Змінена редакція, Зм. N 3, 4).

3.4. Контролю маси піддають усі труби.

(Змінена редакція, Зм. N 3).

3.5. Випробовування гідравлічним тиском піддають кожну трубу. При 100%-му контролі якості зварного шванеруйнівними методами випробування гідравлічним тиском допускається не проводити. При цьому здатність труб витримувати випробувальний гідравлічний тиск гарантується.

(Змінена редакція, Зм. N 6).

3.6. Для перевірки товщини цинкового покриття на зовнішній поверхні та у доступних місцях внутрішньої поверхні відбирають дві труби від партії.

(Змінена редакція, Зм. N 2).

3.7. При отриманні незадовільних результатів випробувань хоча б по одному з показників щодо нього проводять повторні випробування на подвійній вибірці.

Результати повторних випробуваньпоширюються на всю партію.

4. МЕТОДИ ВИПРОБУВАНЬ

4.1. Для контролю якості від кожної відібраної труби вирізають по одному зразку кожного виду випробувань.

Випробування на розтяг проводять за ГОСТ 10006 . Допускається натомість випробування на розтяг проводити контроль механічних властивостей неруйнівними методами.

(Змінена редакція, Зм. N 3, 6).

4.2. Огляд поверхні труб проводять візуально.

4.3. Гідравлічне випробуванняпроводять за ГОСТ 3845 з витримкою під пробним тиском не менше ніж 5 с.

4.4. Випробування на загин проводять за ГОСТ 3728. Оцинковані труби випробовують до покриття.

(Змінена редакція, Зм. N 3).

4.4а. Випробування на роздачу проводять за ГОСТ 8694 на конічній оправці з кутом конусності 6°.

Допускається проведення випробування на виправленні з кутом конусності 30°.

(Змінена редакція, Зм. N 3, 4).

4.4б. Випробування на сплющення проводять за ГОСТ 8695.

(Змінена редакція, Зм. N 3).

4.4в. Контроль зварного шва проводять неруйнівними методами нормативної документації.

(Запроваджено додатково, Зм. N 3).

4.5. Товщину цинкового покриття на зовнішній поверхні та в доступних місцях внутрішньої поверхні контролюють за ГОСТ 9.301 та ГОСТ 9.302, а також приладами типів МТ-41НЦ, МТЗОН або типу "Імпульс" за нормативною документацією.

4.6. Різьблення перевіряють різьбовими калібрами-кільцями за ГОСТ 5378 з обох кінців труби.

Довжину труб вимірюють рулеткою за ГОСТ 7502. Різьблення контролюють калібрами за ГОСТ 2533 .

Контроль маси партії труб проводять на терезах не більше 10 т з ціною розподілу не більше 20 кг.

(Змінена редакція, Зм. N 3, 4, 5, 6).

4.10. Контроль зварного шва проводять неруйнівними методами технічної документації.

(Запроваджено додатково, Зм. N 4).

5. МАРКУВАННЯ, УПАКОВКА, ТРАНСПОРТУВАННЯ ТА ЗБЕРІГАННЯ

5.1. Маркування, пакування, транспортування та зберігання проводять за ГОСТ 10692 з доповненням.

5.1.1. Різьблення труб має бути захищене від механічних пошкодженьта корозії мастилом за нормативною документацією.

Розд.5. (Змінена редакція, Зм. N 3).

Електронний текст документа

підготовлений АТ "Кодекс" і звірений за:

офіційне видання

М: Стандартінформ, 2007

Компанія МЕТАЛСЕРВІС займається поставкою всього сортаменту сталевих водогазопровідних труб, що відповідають вимогам ГОСТ 3262-75. На всю металопродукцію діють оптові ціни.

У каталозі представлені оцинковані та неоцинковані вироби ДУ 8–100 мм, що мають накатане або нарізане циліндричне різьблення або без нього. Металопрокат цього типу завжди в наявності на складах у Москві, Санкт-Петербурзі, Самарі, Ростові-на-Дону, Пензі, Новосибірську, Хабаровську та інших містах. Доставка здійснюється по всій Росії та Республіці Білорусь. Швидкість відвантаження залежить від замовленої партії та становить у середньому 1–12 годин.

Класифікація газоводопровідних труб за ГОСТ 3262-75

Передбачено кілька варіантів довжини виробів:

- мірна (4-12 м);

- кратна мірною (до 12 м, припуск на кожен підріз - 5 мм, поздовжнє відхилення по всій довжині - до 10 мм);

- немірна (по індивідуального розміру, В межах 4-12 м).

До 5% від загальної кількостінемірних труб ВГП, виготовлених за ГОСТ 3262-75, можуть бути виконані з довжиною 1,5-4 м. На всій довжині різьблення, виготовленого методом накатки, внутрішній діаметр виробів може бути зменшений на 10%.

Маса 1 м представленої металопродукції вказана з урахуванням густини сталевого сплаву 7,85 г на куб. див. При цьому оцинковані труби ВГП важать на 3% більше неоцинкованих.

Залежно від ступеня відповідності нормативним геометричним параметрам труби поділяються на 2 класи:

По товщині стінки вироби поділяються на легкі, прості та посилені. На виробах двох останніх типів, що мають умовний прохід більше 10 мм, може бути нанесена різьблення на обох кінцях. На вибір представлена продукція без різьблення і без муфт, так і з тим, і з іншим.

ГОСТ 3262-75 Група В62

МІЖДЕРЖАВНИЙ СТАНДАРТ

Труби сталеві водогазопровідні

Технічні умови

Water-supply and gas-supply steel pipes. Spesifications

МКС 23.040.10 ОКП 13 8500, 13 8501

Дата введення 1977-01-01

ІНФОРМАЦІЙНІ ДАНІ

1. РОЗРОБЛЕНИЙ І ВНЕСЕН Міністерствомчорної металургії СРСР РОЗРОБНИКИ

В.І.Стружок, канд. техн. наук; В.М.Ворона, канд. техн. наук; Ю.М.Миронов, канд. техн. наук; А.І.Постолова

2. ЗАТВЕРДЖЕНИЙ І ВВЕДЕНИЙ У ДІЮ Постановою Державного комітетуСРСР за стандартами від 11.09.75 N 2379

3. Періодичність перевірки – 5 років

4. ВЗАМІН ГОСТ 3262-62

5. ПОСИЛОЧНІ НОРМАТИВНО-ТЕХНІЧНІ ДОКУМЕНТИ

Номер пункту |

|

ГОСТ 9.301-86 |

|

ГОСТ 9.302-88 |

|

ГОСТ 9.307-89 |

|

ГОСТ 1050-88 |

|

ГОСТ 2216-84 |

|

ГОСТ 2533-88 |

|

ГОСТ 3728-78 |

|

ГОСТ 3749-77 |

|

ГОСТ 3845-75 |

|

ГОСТ 5378-88 |

|

ГОСТ 6357-81 |

|

ГОСТ 6507-90 |

|

ГОСТ 7502-98 |

|

ГОСТ 8026-92 |

|

ГОСТ 8694-75 |

|

ГОСТ 8695-75 |

|

ГОСТ 8944-75 |

|

ГОСТ 8954-75 |

|

ГОСТ 8965-75 |

|

ГОСТ 8966-75 |

|

ГОСТ 10006-80 |

|

ГОСТ 10692-80 |

|

ГОСТ 11358-89 |

|

ГОСТ 18242-72 |

|

ГОСТ 18360-93 |

6. Обмеження строку дії знято Постановою Держстандарту від 12.11.91 N 1726

7. ВИДАННЯ (травень 2007 р.) із Змінами N 1, 2, 3, 4, 5, 6, затвердженими у листопаді 1977 р., грудні 1978 р., січні 1987 р., травні 1988 р., листопаді 1989 р. , листопаді 1991 р. (ІУС 1-78, 2-79, 4-87, 8-88, 2-90, 2-92) Цей стандарт поширюється на неоцинковані та оцинковані сталеві зварні труби з нарізаним або накатаним циліндричним різьбленням і без різьблення , що застосовуються для водопроводів та газопроводів, систем опалення, а також для деталей водопровідних та газопровідних конструкцій. (Змінена редакція, Зм. N 2, 3, 5).

1. СОРТАМЕНТ

1.1. Труби виготовляють за розмірами та масою, наведеними в табл.1. На вимогу споживача труби легкої серії, призначені під накатку різьблення, виготовляють за розмірами та масою, наведеними в табл.2. (Змінена редакція, Зм. N 1, 3). 1.2. По довжині труби виготовляють від 4 до 12 м: мірної або кратної мірної довжини з припуском на кожен різ по 5 мм і поздовжнім відхиленням на всю довжину плюс 10 мм; немірної довжини. За узгодженням виробника зі споживачем у партії немірних труб допускається до 5% труб довжиною від 1,5 до 4 м. (Змінена редакція, Зм. N 3, 4).

Таблиця 1

Розміри, мм

Умовний прохід |

Зовнішній діаметр |

Товщина стінки труб |

Маса 1 м труб, кг |

||||

звичайних |

посилених |

звичайних |

посилених |

||||

Таблиця 2

Розміри, мм

Примітки:

1. Для різьблення, виготовленого методом накатки, на трубі допускається зменшення її внутрішнього діаметра до 10% по всій довжині різьблення.

2. Маса 1 м труб підрахована при щільності сталі, що дорівнює 7,85 г/см 3 . Оцинковані труби важчі за неоцинковані на 3%.

1.3. Граничні відхилення за розмірами труб не повинні перевищувати зазначених у табл.3.

Таблиця 3

Примітки:

1. Граничне відхилення плюсову сторону по товщині стінки обмежується граничними відхиленнями по масі труб.

2. Труби звичайної точності виготовлення застосовують для водопроводів, газопроводів та систем опалення. Труби підвищеної точності виготовлення застосовують для деталей водопровідних та газопровідних конструкцій. (Змінена редакція, Зм. N 3).

1.4. Граничні відхилення масою труб не повинні перевищувати +8%. На вимогу споживача граничні відхилення за масою не повинні перевищувати: +7,5% – для партії; +10% – для окремої труби. (Змінена редакція, Зм. N 2, 5).

1.5. Кривизна труб на 1 м довжини не повинна перевищувати:

2 мм – з умовним проходом до 20 мм включно; 1,5 мм – з умовним проходом понад 20 мм.

1.6. Різьблення на трубах може бути довгим або коротким. Вимоги до різьблення мають відповідати зазначеним у табл.4.

Таблиця 4

Умовний прохід, мм |

Число ниток при умовному проході |

Довжина різьблення до втечі, мм |

|

короткою |

|||

1.7. Труби з умовним проходом 6, 8, 10,15 та 20 мм на вимогу споживача змотують у бухти.

Приклади умовних позначень

Труба звичайна, неоцинкована, звичайної точності виготовлення, немірної довжини, з умовним проходом 20 мм, товщиною стінки 2,8 мм, без різьблення та без муфти:

Труба 20х2,8 ГОСТ 3262-75

Те саме, з муфтою:

Труба M-20х2, 8 ГОСТ 3262-75

Те саме, мірної довжини, з різьбленням:

Труба P-20х2, 8-4000 ГОСТ 3262-75

Те саме, з цинковим покриттям, немірної довжини, з різьбленням:

Труба Ц-Р-20х2, 8ГОСТ 3262-75

Те саме, з цинковим покриттям, мірної довжини, з різьбленням:

Труба Ц-Р-20х2, 8-4000 ГОСТ 3262-75

Для труб під накатку різьблення в умовному позначенні після слова "труба" вказується буква Н. Для труб з довгим різьбленням в умовному позначенні після слова "труба" вказується буква Д. Для труб підвищеної точності виготовлення в умовному позначенні після розміру умовного проходу вказується буква П. (Змінена редакція, зміна N 1).

2. ТЕХНІЧНІ ВИМОГИ

2.1. Труби виготовляють відповідно до вимог цього стандарту та за технологічними регламентами, затвердженими в установленому порядку, із сталей за ГОСТ 380 та ГОСТ 1050 без нормування механічних властивостей та хімічного складу. Труби для деталей водопровідних та газопровідних конструкцій виготовляють із сталей за ГОСТ 1050.

2.2. На вимогу споживача на кінцях труб, що підлягають зварюванню, товщиною стінки 5 мм і більше, повинні бути зняті фаски під кутом 35-40° до торця труби. При цьому має бути залишене торцеве кільце шириною 1-3 мм. На вимогу споживача на звичайних і посилених трубах з умовним проходом більше 10 мм різьблення наносять на обидва кінці труби.

2.1, 2.2. (Змінена редакція, Зм. N 3, 4).

2.3. На вимогу споживача труби укомплектовують муфтами, виготовленими за ГОСТ 8944, ГОСТ 8954, ГОСТ 8965 і ГОСТ 8966, з розрахунку одна муфта на кожну трубу. (Змінена редакція, Зм. N 3).

2.4. На поверхні труб не допускаються тріщини, полони, здуття та заходи сонця. На торцях труб не допускаються розшарування. Допускаються окремі вм'ятини, горобина, ризики, сліди зачистки та інші дефекти, зумовлені способом виробництва, якщо вони не виводять товщину стінки за мінімальні розміри, а також шар окалини, що не перешкоджає огляду. На трубах, виготовлених методом пічного зварювання, допускається у місці шва зменшення зовнішнього діаметра до 0,5 мм за наявності в цьому місці пологого потовщення за внутрішнім діаметром не більше 1,0 мм. (Змінена редакція, Зм. N 3, 4).

2.5. На вимогу споживача на трубах з умовним проходом 20 мм і більше на внутрішній поверхні шва труб грат повинен бути зрізаний або сплющений, при цьому висота грата або його слідів не повинна перевищувати 0,5 мм. На вимогу споживача на трубах умовним проходом понад 15 мм, виготовлених методом пічного зварювання та способом гарячого редукування, на внутрішній поверхні труб у зоні шва допускається пологе потовщення висотою не більше 0,5 мм. (Змінена редакція, Зм. N 2, 3, 4, 5, 6).

2.6. Кінці труб мають бути обрізані під прямим кутом. Допускається величина скосу торця трохи більше 2°. Залишки задирок не повинні перевищувати 0,5 мм. При знятті задирок допускається утворення притуплення (заокруглення) торців. Допускається порізка труб лінії стана. За узгодженням виробника зі споживачем на трубах з умовним проходом 6-25 мм, виготовлених методом пічного зварювання, допускаються задирки до 1 мм. (Змінена редакція, Зм. N 4, 6).

2.7. Оцинковані труби повинні мати суцільне цинкове покриття на всій поверхні товщиною не менше 30 мкм. Допускається відсутність цинкового покриття на торцях та різьбленні труб. На поверхні оцинкованих труб не допускається пухирчастість і сторонні включення (гартцинк, оксиди, шихта, що спеклася), відшаровування покриття від основного металу. Допускаються окремі флюсові плями та сліди захоплення труб підйомними пристроями, шорсткість та незначні місцеві напливи цинку. Допускається виправлення окремих неоцинкованих ділянок на 0,5% зовнішньої поверхні труби згідно з ГОСТ 9.307. (Змінена редакція, Зм. N 3, 4).

2.8. Труби повинні витримувати гідравлічний тиск: 2,4 МПа (25 кгс/см 2 ) - Труби звичайні та легкі; 3,1 МПа (32 кгс/см2) – труби посилені. На вимогу споживача труби повинні витримувати гідравлічний тиск 4,9 МПа (50 кгс/см2).

2.9. Труби з умовним проходом до 40 мм включно повинні витримувати випробування на загин навколо радіусом оправки, рівним 2,5 зовнішнього діаметра, а з умовним проходом 50 мм - на оправці радіусом, рівним 3,5 зовнішнього діаметра. На вимогу споживача труби повинні витримувати випробування на роздачу: для труб із умовним проходом від 15 до 50 мм – не менше 7%; для труб з умовним проходом 65 мм і більше – не менше 4%. На вимогу споживача труби повинні витримувати випробування на сплющення до відстані між сплющеними поверхнями, що дорівнює 2/3 зовнішнього діаметра труб.

2.8, 2.9. (Змінена редакція, Зм. N 2, 3, 5).

2.10. На вимогу споживача механічні властивості труб для деталей водопровідних та газопровідних конструкцій повинні відповідати ГОСТ 1050.

2.11. Різьблення труб має бути чистим, без рванин і задирок і відповідати ГОСТ 6357, класу точності В. Труби з циліндричним різьбленням застосовуються при складанні з ущільнювачами.

2.10, 2.11. (Змінена редакція, Зм. N 3, 4).

2.12. У місці шва допускається чорнота на нитках різьблення, якщо зменшення нормальної висоти профілю різьблення не перевищує 15%, а на вимогу споживача не перевищує 10%. Допускаються на різьбленні нитки з зірваним (для нарізаним) або неповним (для накатаним) різьбленням за умови, що їх довжина в сумі не перевищує 10% необхідної довжини різьблення, а на вимогу споживача не перевищує 5%.

2.13. Допускається на різьбленні зменшення корисної довжини різьблення (без втечі) до 15% порівняно із зазначеною в табл.4, а на вимогу споживача – до 10%.

2.12, 2.13. (Змінена редакція, Зм. N 2, 3, 5).

2.14. Нанесення різьблення на оцинковані труби проводять після оцинкування.

2.15. (Виключений, Зм. N 3).

2.16. На вимогу споживача зварні шви труб контролюють неруйнівними методами. (Змінена редакція, Зм. N 5).

3. ПРАВИЛА ПРИЙМАННЯ

3.1. Труби приймають партіями. Партія повинна складатися з труб одного розміру, однієї марки сталі та супроводжуватися одним документом про якість відповідно до ГОСТ 10692 з доповненням для труб, призначених для виготовлення деталей водопровідних та газопровідних конструкцій, із сталі за ГОСТ 1050; хімічний склад та механічні властивості сталі – відповідно до документа про якість підприємства – виробника заготівлі. Маса партії - трохи більше 60 т. (Змінена редакція, Изм. N 3, 4).

3.2. Перевірці поверхні, розмірів та кривизни піддають кожну трубу партії. Допускається застосовувати статистичні методи контролю за ГОСТ 18242* з нормальним рівнем. Плани контролю встановлюються за узгодженням виробника із споживачем. ________________ * На території Російської Федерації діє ГОСТ Р 50779.71-99. Контроль зовнішнього діаметра труб проводять з відривом щонайменше 15 мм від торця труби. (Змінена редакція, Зм. N 3, 4, 5).

3.3. Для контролю параметрів різьблення, для випробування на роздачу, сплющування, загин, висоту внутрішнього грата, залишки задирок, прямий кут і кут фаски (для труб зі скошеними кромками), механічних властивостей відбирають не більше 1%, але не менше двох труб від партії, а для труб, виготовлених методом безперервного пічного зварювання, - дві труби від партії. (Змінена редакція, Зм. N 3, 4).

3.4. Контролю маси піддають усі труби. (Змінена редакція, Зм. N 3).

3.5. Випробовування гідравлічним тиском піддають кожну трубу. При 100% контролі якості зварного шва неруйнівними методами випробування гідравлічним тиском допускається не проводити. При цьому здатність труб витримувати випробувальний гідравлічний тиск гарантується. (Змінена редакція, Зм. N 6).

3.6. Для перевірки товщини цинкового покриття на зовнішній поверхні та у доступних місцях внутрішньої поверхні відбирають дві труби від партії. (Змінена редакція, Зм. N 2).

3.7. При отриманні незадовільних результатів випробувань хоча б по одному з показників щодо нього проводять повторні випробування на подвійній вибірці. Результати повторних випробувань поширюються всю партію.

4. МЕТОДИ ВИПРОБУВАНЬ

4.1. Для контролю якості від кожної відібраної труби вирізають по одному зразку кожного виду випробувань. Випробування на розтяг проводять за ГОСТ 10006. Допускається замість випробування на розтяг проводити контроль механічних властивостей неруйнівними методами. (Змінена редакція, Зм. N 3, 6).

4.2. Огляд поверхні труб проводять візуально.

4.3. Гідравлічне випробування проводять за ГОСТ 3845 з витримкою під пробним тиском не менше ніж 5 с.

4.4. Випробування на загин проводять за ГОСТ 3728. Оцинковані труби випробовують до покриття. (Змінена редакція, Зм. N 3).

4.4а. Випробування на роздачу проводять за ГОСТ 8694 на конічній оправці з кутом конусності 6°. Допускається проведення випробування на виправленні з кутом конусності 30°. (Змінена редакція, Зм. N 3, 4).

4.4б. Випробування на сплющення проводять за ГОСТ 8695. (Змінена редакція, Зм. N 3).

4.4в. Контроль зварного шва проводять неруйнівними методами нормативної документації. (Запроваджено додатково, Зм. N 3).

4.5. Товщину цинкового покриття на зовнішній поверхні та в доступних місцях внутрішньої поверхні контролюють за ГОСТ 9.301 та ГОСТ 9.302, а також приладами типів МТ-41НЦ, МТЗОН або типу "Імпульс" за нормативною документацією.

4.6. Різьблення перевіряють різьбовими калібрами-кільцями за ГОСТ 2533 (третій клас точності). При цьому вкручування непрохідного калібру-кільця на різьблення має бути не більше трьох обертів. (Змінена редакція, Зм. N 3, 4).

4.7. Кривизну труб контролюють перевірочною лінійкою за ГОСТ 8026 та набором щупів з НД. (Змінена редакція, Зм. N 3, 5).

4.8. Прямий кут кінців труб контролюють косинцем 90° розміром 160х100 мм класу 3 за ГОСТ 3749 пластинчастими щупами набору 4 з НД або кутоміром за ГОСТ 5378. Кут скосу фаски контролюють кутоміром по ГОСТ 5376.

4.9. Контроль зовнішнього діаметра проводять гладкими мікрометрами по ГОСТ 6507, калібрами-скобами по ГОСТ 2216 або ГОСТ 18360. Довжину труб вимірюють рулеткою за ГОСТ 7502. Різьблення контролюють калібрами за ГОСТ 2533. Контроль маси партії труб проводять на терезах не більше 10 т з ціною розподілу не більше 20 кг. (Змінена редакція, Зм. N 3, 4, 5, 6).

4.10. Контроль зварного шва проводять неруйнівними методами технічної документації. (Запроваджено додатково, Зм. N 4).

5. МАРКУВАННЯ, УПАКОВКА, ТРАНСПОРТУВАННЯ ТА ЗБЕРІГАННЯ

5.1. Маркування, пакування, транспортування та зберігання проводять за ГОСТ 10692 з доповненням.

5.1.1. Різьблення труб має бути захищене від механічних пошкоджень та корозії мастилом за нормативною документацією. Розд.5. (Змінена редакція, Зм. N 3).

ГОСТ 7502-98

ГОСТ 8026-92

ГОСТ 8694-75

ГОСТ 8695-75

ГОСТ 8944-75

ГОСТ 8954-75

ГОСТ 8965-75

ГОСТ 8966-75

ГОСТ 10006-80

ГОСТ 10692-80

ГОСТ 11358-89

ГОСТ 18242-72

ГОСТ 18360-93

6. Обмеження строку дії знято Постановою Держстандарту від 12.11.91 N 1726

7. ВИДАННЯ (травень 2007 р.) із Змінами N 1, 2, 3, 4, 5, 6, затвердженими у листопаді 1977 р., грудні 1978 р., січні 1987 р., травні 1988 р., листопаді 1989 р. , Листопад 1991 р. (ІВД 1-78, 2-79, 4-87, 8-88, 2-90, 2-92)

Цей стандарт поширюється на неоцинковані та оцинковані сталеві зварні труби з нарізаним або накатаним циліндричним різьбленням і без різьблення, що застосовуються для водопроводів та газопроводів, систем опалення, а також для деталей водопровідних та газопровідних конструкцій.

(Змінена редакція, Зм. N 2, 3, 5).

1. СОРТАМЕНТ

1. СОРТАМЕНТ

1.1. Труби виготовляють за розмірами та масою, наведеними в табл.1.

На вимогу споживача труби легкої серії, призначені під накатку різьблення, виготовляють за розмірами та масою, наведеними в табл.2.

(Змінена редакція, Зм. N 1, 3).

1.2. По довжині труби виготовляють від 4 до 12 м:

мірної або кратної мірної довжини з припуском на кожен різ по 5 мм і поздовжнім відхиленням на всю довжину плюс 10 мм;

немірної довжини.

За узгодженням виробника зі споживачем у партії немірних труб допускається до 5% труб довжиною від 1,5 до 4 м.

Таблиця 1

Розміри, мм

Умовний прохід | Зовнішній діаметр | Товщина стінки труб | Маса 1 м труб, кг |

||||

легень | звичайних | посилених | звичайних | посилених |

|||

Таблиця 2

Розміри, мм

Умовний прохід | Зовнішній діаметр | Товщина стінки | Маса 1 м труб, кг |

Примітки:

1. Для різьблення, виготовленого методом накатки, на трубі допускається зменшення її внутрішнього діаметра до 10% по всій довжині різьблення.

2. Маса 1 м труб підрахована при щільності сталі, що дорівнює 7,85 г/см. Оцинковані труби важчі за неоцинковані на 3%.

1.3. Граничні відхилення за розмірами труб не повинні перевищувати зазначених у табл.3.

Таблиця 3

Розмір труб | Граничне відхилення для труб точності виготовлення |

|

звичайною | підвищеною |

|

Зовнішній діаметр з умовним проходом: | ||

до 40 мм вмикання. | 0,4 мм | |

понад 40 мм | ||

Товщина стінки | ||

Примітки:

1. Граничне відхилення плюсову сторону по товщині стінки обмежується граничними відхиленнями по масі труб.

2. Труби звичайної точності виготовлення застосовують для водопроводів, газопроводів та систем опалення. Труби підвищеної точності виготовлення застосовують для деталей водопровідних та газопровідних конструкцій.

1.4. Граничні відхилення масою труб не повинні перевищувати +8%.

На вимогу споживача граничні відхилення за масою не повинні перевищувати:

+7,5% – для партії;

+10% – для окремої труби.

(Змінена редакція, Зм. N 2, 5).

1.5. Кривизна труб на 1 м довжини не повинна перевищувати:

2 мм – з умовним проходом до 20 мм включно;

1,5 мм – з умовним проходом понад 20 мм.

1.6. Різьблення на трубах може бути довгим або коротким. Вимоги до різьблення мають відповідати зазначеним у табл.4.

Таблиця 4

Умовний прохід, мм | Число ниток при умовному проході | Довжина різьблення до втечі, мм |

|

довгою | короткою |

||

1.7. Труби з умовним проходом 6, 8, 10,15 та 20 мм на вимогу споживача змотують у бухти.

Приклади умовних позначень

Труба звичайна, неоцинкована, звичайної точності виготовлення, немірної довжини, з умовним проходом 20 мм, товщиною стінки 2,8 мм, без різьблення та без муфти:

Труба 20х2,8ГОСТ 3262-75

Те саме, з муфтою:

Труба M-20х2, 8ГОСТ 3262-75

Те саме, мірної довжини, з різьбленням:

Труба P-20х2, 8-4000ГОСТ 3262-75

Те саме, з цинковим покриттям, немірної довжини, з різьбленням:

Труба Ц-Р-20х2, 8ГОСТ 3262-75

Те саме, з цинковим покриттям, мірної довжини, з різьбленням:

Труба Ц-Р-20х2, 8-4000ГОСТ 3262-75

Для труб під накатку різьблення в умовному позначенні після слова "труба" вказується літера Н.

Для труб із довгим різьбленням в умовному позначенні після слова "труба" вказується буква Д.

Для труб підвищеної точності виготовлення умовному позначенні після розміру умовного проходу вказується буква П.

(Змінена редакція, зміна N 1).

2. ТЕХНІЧНІ ВИМОГИ

2.1. Труби виготовляють відповідно до вимог цього стандарту та за технологічними регламентами, затвердженими в установленому порядку, із сталей за ГОСТ 380 та ГОСТ 1050 без нормування механічних властивостей та хімічного складу.

Труби для деталей водопровідних та газопровідних конструкцій виготовляють із сталей за ГОСТ 1050 .

2.2. На вимогу споживача на кінцях труб, що підлягають зварюванню, товщиною стінки 5 мм і більше, повинні бути зняті фаски під кутом 35-40° до торця труби. При цьому має бути залишене торцеве кільце шириною 1-3 мм.

На вимогу споживача на звичайних і посилених трубах з умовним проходом більше 10 мм різьблення наносять на обидва кінці труби.

2.1, 2.2. (Змінена редакція, Зм. N 3, 4).

2.3. На вимогу споживача труби укомплектовують муфтами, виготовленими за ГОСТ 8944, ГОСТ 8954, ГОСТ 8965 і ГОСТ 8966, з розрахунку одна муфта на кожну трубу.

(Змінена редакція, Зм. N 3).

2.4. На поверхні труб не допускаються тріщини, полони, здуття та заходи сонця.

На торцях труб не допускаються розшарування.

Допускаються окремі вм'ятини, горобина, ризики, сліди зачистки та інші дефекти, зумовлені способом виробництва, якщо вони не виводять товщину стінки за мінімальні розміри, а також шар окалини, що не перешкоджає огляду.

На трубах, виготовлених методом пічного зварювання, допускається у місці шва зменшення зовнішнього діаметра до 0,5 мм за наявності в цьому місці пологого потовщення за внутрішнім діаметром не більше 1,0 мм.

(Змінена редакція, Зм. N 3, 4).

2.5. На вимогу споживача на трубах з умовним проходом 20 мм і більше на внутрішній поверхні шва труб грат повинен бути зрізаний або сплющений, при цьому висота грата або його слідів не повинна перевищувати 0,5 мм.

На вимогу споживача на трубах умовним проходом понад 15 мм, виготовлених методом пічного зварювання та способом гарячого редукування, на внутрішній поверхні труб у зоні шва допускається пологе потовщення висотою не більше 0,5 мм.

(Змінена редакція, Зм. N 2, 3, 4, 5, 6).

2.6. Кінці труб мають бути обрізані під прямим кутом. Допускається величина скосу торця трохи більше 2°. Залишки задирок не повинні перевищувати 0,5 мм. При знятті задирок допускається утворення притуплення (заокруглення) торців. Допускається порізка труб лінії стана.

За узгодженням виробника зі споживачем на трубах з умовним проходом 6-25 мм, виготовлених методом пічного зварювання, допускаються задирки до 1 мм.

(Змінена редакція, Зм. N 4, 6).

2.7. Оцинковані труби повинні мати суцільне цинкове покриття на всій поверхні товщиною не менше 30 мкм. Допускається відсутність цинкового покриття на торцях та різьбленні труб.

На поверхні оцинкованих труб не допускається пухирчастість і сторонні включення (гартцинк, оксиди, шихта, що спеклася), відшаровування покриття від основного металу.

Допускаються окремі флюсові плями та сліди захоплення труб підйомними пристроями, шорсткість та незначні місцеві напливи цинку.

Допускається виправлення окремих неоцинкованих ділянок на 0,5% зовнішньої поверхні труби згідно з ГОСТ 9.307.

(Змінена редакція, Зм. N 3, 4).

2.8. Труби повинні витримувати гідравлічний тиск:

2,4 МПа (25 кгс/см) - труби звичайні та легкі;

3,1 МПа (32 кгс/см) – труби посилені.

На вимогу споживача труби повинні витримувати гідравлічний тиск 4,9 МПа (50 кгс/см).

2.9. Труби з умовним проходом до 40 мм включно повинні витримувати випробування на загин навколо радіусом оправки, рівним 2,5 зовнішнього діаметра, а з умовним проходом 50 мм - на оправці радіусом, рівним 3,5 зовнішнього діаметра.

На вимогу споживача труби повинні витримувати випробування на роздачу:

для труб з умовним проходом від 15 до 50 мм – не менше 7%;

для труб з умовним проходом 65 мм і більше – не менше 4%.

На вимогу споживача труби повинні витримувати випробування на сплющення до відстані між сплющеними поверхнями, що дорівнює 2/3 зовнішнього діаметра труб.

2.8, 2.9. (Змінена редакція, Зм. N 2, 3, 5).

2.10. На вимогу споживача механічні властивості труб для деталей водопровідних та газопровідних конструкцій повинні відповідати ГОСТ 1050 .

2.11. Різьблення труб має бути чистим, без рванин і задирок і відповідати ГОСТ 6357, класу точності В.

Труби з циліндричним різьбленням застосовуються при складанні з ущільнювачами.

2.10, 2.11. (Змінена редакція, Зм. N 3, 4).

2.12. У місці шва допускається чорнота на нитках різьблення, якщо зменшення нормальної висоти профілю різьблення не перевищує 15%, а на вимогу споживача не перевищує 10%.

Допускаються на різьбленні нитки з зірваним (для нарізаним) або неповним (для накатаним) різьбленням за умови, що їх довжина в сумі не перевищує 10% необхідної довжини різьблення, а на вимогу споживача не перевищує 5%.

2.13. Допускається на різьбленні зменшення корисної довжини різьблення (без втечі) до 15% порівняно із зазначеною в табл.4, а на вимогу споживача – до 10%.

2.12, 2.13. (Змінена редакція, Зм. N 2, 3, 5).

2.14. Нанесення різьблення на оцинковані труби проводять після оцинкування.

2.15. (Виключений, Зм. N 3).

2.16. На вимогу споживача зварні шви труб контролюють неруйнівними методами.

(Змінена редакція, Зм. N 5).

3. ПРАВИЛА ПРИЙМАННЯ

3.1. Труби приймають партіями. Партія повинна складатися з труб одного розміру, однієї марки сталі та супроводжуватися одним документом про якість відповідно до ГОСТ 10692 з доповненням для труб, призначених для виготовлення деталей водопровідних та газопровідних конструкцій, із сталі за ГОСТ 1050; хімічний склад та механічні властивості сталі – відповідно до документа про якість підприємства – виробника заготівлі.

Маса партії - трохи більше 60 т.

(Змінена редакція, Зм. N 3, 4).

3.2. Перевірці поверхні, розмірів та кривизни піддають кожну трубу партії.

Допускається застосовувати статистичні методи контролю за ГОСТ 18242* з нормальним рівнем. Плани контролю встановлюються за узгодженням виробника із споживачем.

________________

* На території Російської Федерації діє ГОСТ Р 50779.71-99.

Контроль зовнішнього діаметра труб проводять з відривом щонайменше 15 мм від торця труби.

(Змінена редакція, Зм. N 3, 4, 5).

3.3. Для контролю параметрів різьблення, для випробування на роздачу, сплющування, загин, висоту внутрішнього грата, залишки задирок, прямий кут і кут фаски (для труб зі скошеними кромками), механічних властивостей відбирають не більше 1%, але не менше двох труб від партії, а для труб, виготовлених методом безперервного пічного зварювання, - дві труби від партії.

(Змінена редакція, Зм. N 3, 4).

3.4. Контролю маси піддають усі труби.

(Змінена редакція, Зм. N 3).

3.5. Випробовування гідравлічним тиском піддають кожну трубу. При 100% контролі якості зварного шва неруйнівними методами випробування гідравлічним тиском допускається не проводити. При цьому здатність труб витримувати випробувальний гідравлічний тиск гарантується.

(Змінена редакція, Зм. N 6).

3.6. Для перевірки товщини цинкового покриття на зовнішній поверхні та у доступних місцях внутрішньої поверхні відбирають дві труби від партії.

(Змінена редакція, Зм. N 2).

3.7. При отриманні незадовільних результатів випробувань хоча б по одному з показників щодо нього проводять повторні випробування на подвійній вибірці.

Результати повторних випробувань поширюються всю партію.

4. МЕТОДИ ВИПРОБУВАНЬ

4.1. Для контролю якості від кожної відібраної труби вирізають по одному зразку кожного виду випробувань.

Випробування на розтяг проводять за ГОСТ 10006 . Допускається натомість випробування на розтяг проводити контроль механічних властивостей неруйнівними методами.

(Змінена редакція, Зм. N 3, 6).

4.2. Огляд поверхні труб проводять візуально.

4.3. Гідравлічне випробування проводять за ГОСТ 3845 з витримкою під пробним тиском не менше ніж 5 с.

4.4. Випробування на загин проводять за ГОСТ 3728. Оцинковані труби випробовують до покриття.

(Змінена редакція, Зм. N 3).

4.4а. Випробування на роздачу проводять за ГОСТ 8694 на конічній оправці з кутом конусності 6°.

Допускається проведення випробування на виправленні з кутом конусності 30°.

(Змінена редакція, Зм. N 3, 4).

4.4б. Випробування на сплющення проводять за ГОСТ 8695.

(Змінена редакція, Зм. N 3).

4.4в. Контроль зварного шва проводять неруйнівними методами нормативної документації.

(Запроваджено додатково, Зм. N 3).

4.5. Товщину цинкового покриття на зовнішній поверхні та в доступних місцях внутрішньої поверхні контролюють за ГОСТ 9.301 та ГОСТ 9.302, а також приладами типів МТ-41НЦ, МТЗОН або типу "Імпульс" за нормативною документацією.

4.6. Різьблення перевіряють різьбовими калібрами-кільцями за ГОСТ 5378 з обох кінців труби.

Довжину труб вимірюють рулеткою за ГОСТ 7502. Різьблення контролюють калібрами за ГОСТ 2533 .

Контроль маси партії труб проводять на терезах не більше 10 т з ціною розподілу не більше 20 кг.

(Змінена редакція, Зм. N 3, 4, 5, 6).

4.10. Контроль зварного шва проводять неруйнівними методами технічної документації.

(Запроваджено додатково, Зм. N 4).

5. МАРКУВАННЯ, УПАКОВКА, ТРАНСПОРТУВАННЯ ТА ЗБЕРІГАННЯ

5.1. Маркування, пакування, транспортування та зберігання проводять за ГОСТ 10692 з доповненням.

5.1.1. Різьблення труб має бути захищене від механічних пошкоджень та корозії мастилом за нормативною документацією.

Розд.5. (Змінена редакція, Зм. N 3).

Електронний текст документа

підготовлений АТ "Кодекс" і звірений за:

офіційне видання

М: Стандартінформ, 2007

Труби сталеві водогазопровідні

ГОСТ 3262-75

Технічні умови

Water-supply and gas-supply

Дата введення: 01.01.77

Цей стандарт поширюється на неоцинковані та оцинковані сталеві зварні труби з нарізаним або накатаним циліндричним різьбленням і без різьблення, що застосовуються для водопроводів та газопроводів, систем опалення, а також для деталей водопровідних та газопровідних конструкцій.

1. СОРТАМЕНТ

1.1. Труби виготовляють за розмірами та масою, наведеними в табл. 1.

На вимогу споживача труби легкої серії, призначені під накатку різьблення, виготовляють за розмірами та масою, наведеними в табл.2.

1.2. По довжині труби виготовляють від 4 до 12 м:

а) мірної або кратної мірної довжини з припуском на кожен різ по 5 мм та граничним відхиленням на всю довжину плюс 10 мм;

б) немірної довжини.

За узгодженням виробника зі споживачем у партії немірних труб допускається до 5% труб довжиною від 1,5 до 4 м.

Таблиця 1

| Умовний прохід | Зовнішній діаметр | Товщина стінки труб | Маса 1 м труб, кг | ||||

|---|---|---|---|---|---|---|---|

| легень | звичайних | посилених | легень | звичайних | посилених | ||

| 6 | 10,2 | 1,8 | 2,0 | 2,5 | 0,37 | 0,40 | 0,47 |

| 8 | 13,5 | 2,0 | 2,2 | 2,8 | 0,57 | 0,61 | 0,74 |

| 10 | 17,0 | 2,0 | 2,2 | 2,8 | 0,74 | 0,80 | 0,98 |

| 15 | 21,3 | 2,35 | - | - | 1,10 | - | - |

| 15 | 21,3 | 2,5 | 2,8 | 3,2 | 1,16 | 1,28 | 1,43 |

| 20 | 26,8 | 2,35 | - | - | 1,42 | - | - |

| 20 | 26,8 | 2,5 | 2,8 | 3,2 | 1,5 | 1,66 | 1,86 |

| 25 | 33,5 | 2,8 | 3,2 | 4,0 | 2,12 | 2,39 | 2,91 |

| 32 | 42,3 | 2,8 | 3,2 | 4,0 | 2,73 | 3,09 | 3,78 |

| 40 | 48,0 | 3,0 | 3,5 | 4,0 | 3,33 | 3,84 | 4,34 |

| 50 | 60,0 | 3,0 | 3,5 | 4,5 | 4,22 | 4,88 | 6,16 |

| 65 | 75,5 | 3,2 | 4,0 | 4,5 | 5,71 | 7,05 | 7,88 |

| 80 | 88,5 | 3,5 | 4,0 | 4,5 | 7,34 | 8,34 | 9,32 |

| 90 | 101,3 | 3,5 | 4,0 | 4,5 | 8,44 | 9,60 | 10,74 |

| 100 | 114,0 | 4,0 | 4,5 | 5,0 | 10,85 | 12,15 | 13,44 |

| 125 | 140,0 | 4,0 | 4,5 | 5,5 | 13,42 | 15,04 | 18,24 |

| 150 | 165,0 | 4,0 | 4,5 | 5,5 | 15,88 | 17,81 | 21,63 |

Таблиця 2

Примітки:

1. Для різьблення, виготовленого методом накатки, на трубі допускається зменшення її внутрішнього діаметра до 10% по всій довжині різьблення.

2. Маса 1 м труб підрахована при щільності сталі дорівнює 7,85 г/см 3 . Оцинковані труби важчі за неоцинковані на 3 %.

(Змінена редакція, Зм. № 1, 3)

1.3. Граничні відхилення за розмірами труб не повинні перевищувати зазначених у табл. 3.

Таблиця 3

Примітки:

1. Граничне відхилення плюсову сторону по товщині стінки обмежується граничними відхиленнями по масі труб.

2. Труби звичайної точності виготовлення застосовують для водопроводів, газопроводів та систем опалення. Труби підвищеної точності виготовлення застосовують для деталей водопровідних та газопровідних конструкцій.

1.4. Граничні відхилення масою труб не повинні перевищувати + 8 %.

На вимогу споживача граничні відхилення за масою не повинні перевищувати:

7,5% - для партії;

10% – для окремої труби.

(Змінена редакція, Зм. № 2, 5).

1.5. Кривизна труб на 1 м довжини не повинна перевищувати:

2 мм – з умовним проходом до 20 мм включ.;

1,5 мм – з умовним проходом понад 20 мм.

1.6. Різьблення на трубах може бути довгим або коротким. Вимоги до різьблення повинні відповідати зазначеним у табл. 4.

Таблиця 4

| Умовний прохід, мм | Число ниток при умовному проході | Довжина різьблення до втечі, мм | |

|---|---|---|---|

| довгою | короткою | ||

| 6 | - | - | - |

| 8 | - | - | - |

| 10 | - | - | - |

| 15 | 14 | 14 | 9,0 |

| 20 | 14 | 16 | 10,5 |

| 25 | 11 | 18 | 11,0 |

| 32 | 11 | 20 | 13,0 |

| 40 | 11 | 22 | 15,0 |

| 50 | 11 | 24 | 17,0 |

| 65 | 11 | 27 | 19,5 |

| 80 | 11 | 30 | 22,0 |

| 90 | 11 | 33 | 26,0 |

| 100 | 11 | 36 | 30,0 |

| 125 | 11 | 38 | 33,0 |

| 150 | 11 | 42 | 36,0 |

1.7. Труби з умовним проходом 6, 8, 10, 15 та 20 мм на вимогу споживача змотують у бунти.

Приклади умовних позначень

Труба звичайна, неоцинкована, звичайної точності виготовлення, немірної довжини, з умовним проходом 20 мм, товщиною стінки 2,8 мм, без різьблення та без муфти:

Труба 20×2,8 ГОСТ 3262-75

Те саме, з муфтою:

Труба М-20×2,8 ГОСТ 3262-75

Те саме, мірної довжини, з різьбленням:

Труба Р-20×2,8 - 4000 ДЕРЖСТАНДАРТ 3262-75

Те саме, з цинковим покриттям, немірної довжини, з різьбленням:

Труба Ц-Р-20×2,8 ГОСТ 3262-75

Те саме, з цинковим покриттям, мірної довжини, з різьбленням:

Труба Ц-Р-20×2,8 - 4000 ДЕРЖСТАНДАРТ 3262-75

Для труб під накатку різьблення в умовному позначенні після слова "труба" вказується літера Н.

Для труб із довгим різьбленням в умовному позначенні після слова «труба» вказується літера Д.

Для труб підвищеної точності виготовлення умовному позначенні після розміру умовного проходу вказується буква П.

(Змінена редакція, Зм. № 1).

2. ТЕХНІЧНІ ВИМОГИ

2.1. Труби виготовляють відповідно до вимог цього стандарту та за технологічними регламентами, затвердженими в установленому порядку, із сталей за і без нормування механічних властивостей та хімічного складу.

Труби для деталей водопровідних та газопровідних конструкцій виготовляють із сталей по .

2.2. На вимогу споживача на кінцях труб, що підлягають зварюванню, із товщиною стінки 5 мм і більше, повинні бути зняті фаски під кутом 35-40° до торця труби. При цьому має бути залишене торцеве кільце шириною 1 – 3 мм.

На вимогу споживача на звичайних і посилених трубах з умовним проходом більше 10 мм різьблення наносять на обидва кінці труби.

2.1; 2.2. (Змінена редакція, Зм. № 3, 4).

2.3. На вимогу споживача труби укомплектовують муфтами, виготовленими по , і з розрахунку одна муфта на кожну трубу.

(Змінена редакція, Зм. № 3).

2.4. На поверхні труб не допускаються тріщини, полони, здуття та заходи сонця.

На торцях труб не допускаються розшарування.

Допускаються окремі вм'ятини, горобина, ризики, сліди зачистки та інші дефекти, зумовлені способом виробництва, якщо вони не виводять товщину стінки за мінімальні розміри, а також шар окалини, що не перешкоджає огляду.

На трубах, виготовлених методом пічного зварювання, допускається у місці шва зменшення зовнішнього діаметра до 0,5 мм за наявності в цьому місці пологого потовщення за внутрішнім діаметром не більше 1,0 мм.

(Змінена редакція, Зм. № 3, 4).

2.5. На вимогу споживача на трубах з умовним проходом 20 мм і більше на внутрішній поверхні шва труб грат повинен бути зрізаний або сплющений, при цьому висота грата або його слідів не повинна перевищувати 0,5 мм.

На вимогу споживача на трубах умовним проходом понад 15 мм, виготовлених методом пічного зварювання та способом гарячого редукування, на внутрішній поверхні труб у зоні шва допускається пологе потовщення висотою не більше 0,5 мм.

(Змінена редакція, Зм. № 2, 3, 4, 5, 6).

2.6. Кінці труб мають бути обрізані під прямим кутом. Допускається величина скосу торця трохи більше 2°. Залишки задирок не повинні перевищувати 0,5 мм. При знятті задирок допускається утворення притуплення (заокруглення) торців. Допускається порізка труб лінії стана.

За узгодженням виробника зі споживачем на трубах з умовним проходом 6-25 мм, виготовлених методом пічного зварювання, допускаються задирки до 1 мм.

(Змінена редакція, Зм. № 4, 6).

2.7. Оцинковані труби повинні мати суцільне цинкове покриття на всій поверхні товщиною не менше 30 мкм. Допускається відсутність цинкового покриття на торцях та різьбленні труб.

На поверхні оцинкованих труб не допускається пухирчастість і сторонні включення (гартцинк, оксиди, шихта, що спеклася), відшаровування покриття від основного металу.

Допускаються окремі флюсові плями та сліди захоплення труб підйомними пристроями, шорсткість та незначні місцеві напливи цинку.

Допускається виправлення окремих неоцинкованих ділянок на 0,5% зовнішньої поверхні труби.

(Змінена редакція, Зм. № 3, 4).

2.8. Труби повинні витримувати гідравлічний тиск:

2,4 МПа (25 кгс/см 2) - труби, звичайні та легкі;

3,1 МПа (32 кгс/см2) – труби посилені.

На вимогу споживача труби повинні витримувати гідравлічний тиск 4,9 МПа (50 кгс/см2)

(Змінена редакція, Зм. № 2, 3, 5).

2.9. Труби з умовним проходом до 40 мм включно повинні витримувати випробування на загин навколо радіусом оправки, рівним 2,5 зовнішнього діаметра, а з умовним проходом 50 мм - на оправці радіусом, рівним 3,5 зовнішнього діаметра.

На вимогу споживача труби повинні витримувати випробування на роздачу:

для труб умовним проходом від 15 до 50 мм – не менше 7 %;

для труб з умовним проходом 65 і більше – не менше 4 %.

На вимогу споживача труби повинні витримувати випробування на сплющування до відстані між поверхнями, що сплющуються, рівного 2 / 3 зовнішнього діаметра труб.

(Змінена редакція, Зм. № 2, 3, 5).

2.10. На вимогу споживача механічні властивості труб для деталей водопровідних та газопровідних конструкцій повинні відповідати.

2.11. Різьблення труб має бути чистим, без рванин і задирок і відповідати класу точності В.

Труби з циліндричним різьбленням застосовуються при складанні з ущільнювачами.

2.10; 2.11. (Змінена редакція, Зм. № 3, 4).

2.12. У місці шва допускається чорнота на нитках різьблення, якщо зменшення нормальної висоти профілю різьблення вбирається у 15 %, а на вимогу споживача вбирається у 10 %.

Допускаються на різьбленні нитки з зірваним (для нарізаним) або неповним (для накатаним) різьбленням за умови, що їх довжина в сумі не перевищує 10 % необхідної довжини різьблення, а на вимогу споживача не перевищує 5 %.

(Змінена редакція, Зм. № 2, 3, 5).

2.13. Допускається на різьбленні зменшення корисної довжини різьблення (без втечі) до 15% порівняно із зазначеною в табл. 4, а на вимогу споживача до 10%.

(Змінена редакція, Зм. № 2, 3, 5).

2.14. Нанесення різьблення на оцинковані труби проводять після оцинкування.

2.15. (Виключений, Изм. № 3).

2.16. На вимогу споживача зварні шви труб контролюють неруйнівними методами.

(Змінена редакція, Зм. № 5).

3. ПРАВИЛА ПРИЙМАННЯ

3.1. Труби приймають партіями. Партія повинна складатися з труб одного розміру, однієї марки та супроводжуватися одним документом про якість відповідно до доповнення для труб, призначених для виготовлення деталей водопровідних та газопровідних конструкцій, зі сталі по: хімічний склад та механічні властивості сталі відповідно до документа про якість підприємства -виготовлювача заготівлі.

Маса партії трохи більше 60 т.

(Змінена редакція, Зм. № 3, 4).

3.2. Перевірці поверхні, розмірів та кривизни піддають кожну трубу партії.

Допускається застосовувати статистичні методи контролю за нормальним рівнем. Плани контролю встановлюються за узгодженням виробника із споживачем.

Контроль зовнішнього діаметра труб проводять з відривом щонайменше 15 мм від торця труби.

(Змінена редакція, Зм. № 3, 4, 5).

3.3. Для контролю параметрів різьблення, для випробування на роздачу, сплющування, загин, висоту внутрішнього грата, залишки задирок, прямий кут і кут фаски (для труб зі скошеними кромками), механічних властивостей відбирають не більше 1%, але не менше двох труб від партії, а для труб, виготовлених методом безперервного пічного зварювання, - дві труби від партії.

(Змінена редакція, Зм. № 3, 4).

3.4. Контролю маси піддають усі труби.

(Змінена редакція, Зм. № 3).

3.5. Випробовування гідравлічним тиском піддають кожну трубу. При 100% контролі якості зварного шва неруйнівними методами випробування гідравлічним тиском допускається не проводити. При цьому здатність труб витримувати випробувальний гідравлічний тиск гарантується.

(Змінена редакція, Зм. № 6).

3.6. Для перевірки товщини цинкового покриття на зовнішній поверхні та у доступних місцях внутрішньої поверхні відбирають дві труби від партії.

(Змінена редакція, Зм. № 2).

3.7. При отриманні незадовільних результатів випробувань хоча б по одному з показників щодо нього проводять повторне випробування на подвійній вибірці.

Результати повторних випробувань поширюються всю партію.

4. МЕТОДИ ВИПРОБУВАНЬ

4.1. Для контролю якості від кожної відібраної труби вирізають по одному зразку кожного виду випробувань.

Випробування на розтяг проводять по . Допускається натомість випробування на розтяг проводити контроль механічних властивостей неруйнівними методами.

4.2. Огляд поверхні труб виробляють візуально.

4.3. Гідравлічне випробування проводять з витримкою під пробним тиском не менше 5 с.

4.4. Випробування на загин проводять з . Оцинковані труби випробовують до покриття.

(Змінена редакція, Зм. № 3).

4.4а. Випробування на роздачу проводять на конічній оправці з кутом конусності 6°.

Допускається проведення випробування на виправленні з кутом конусності 30°.

(Змінена редакція, Зм. № 3, 4).

4.4б. Випробування на сплющення проводять по .

(Змінена редакція, Зм. № 3).

4.4в. Контроль зварного шва проводять неруйнівними методами нормативно-технічної документації.

(Запроваджено додатково, Зм. № 3).

4.5. Товщину цинкового покриття на зовнішній поверхні та в доступних місцях внутрішньої поверхні контролюють по і, а також приладами типів МТ-41НЦ, МТЗОН або типу «Імпульс» за нормативно-технічною документацією.

4.6. Різьблення перевіряють різьбовими калібрами-кільцями (третій клас точності).

При цьому вкручування непрохідного калібру-кільця на різьблення має бути не більше трьох обертів.

(Змінена редакція, Зм. № 3, 4).

4.7. Кривизну труб контролюють перевірочною лінійкою та набором щупів за ТУ 2-034-225-87.

(Змінена редакція, Зм. № 3, 5).

4.8. Прямий кут кінців труб контролюють косинцем 90° розміром 160х100 мм класу 3, пластинчастими щупами набору 4 ТУ 2-034-225-87 або кутоміром. Кут скосу фаски контролюють кутоміром по .

(Змінена редакція, Зм. № 3, 6).

4.9. Контроль зовнішнього діаметра проводять гладкими мікрометрами, калібрами-скобами або .

Товщину стінки, висоту внутрішнього грата і висоту задирок вимірюють мікрометром або стінкоміром по обох кінців труби.

Довжину труб вимірюють рулеткою по . Різьблення контролюють калібрами.