Sélection de la composition et essai du mortier. Sélection de la composition et essai du mortier Détermination de la densité moyenne du mortier

GOST 5802-86

UDC 666.971.001.4:006.354 Groupe G19

NORME INTER-ÉTATS

SOLUTIONS POUR LE BÂTIMENT

MÉTHODES D'ESSAI

Mortiers. Méthodes d'essai.

OKP 57 4500

Date d'introduction 01.07.86

INFORMATIONS DONNÉES

1. DÉVELOPPÉ ET INTRODUIT par l'Institut central de recherche structures de construction(TsNIISK du nom de Kucherenko) Gosstroy de l'URSS

2. APPROUVÉ ET INTRODUIT PAR Décret Comité d'État URSS sur les affaires de construction du 11.12.85 n ° 214

3. REMPLACER GOST 5802-78

4. RÉGLEMENTATION DE RÉFÉRENCE ET DOCUMENTS TECHNIQUES

Désignation du NTD auquel le lien est donné Numéro d'article

GOST 166-89 6.3.1, 7.3.1

GOST 310.4-81 1.7, 1.15

GOST 427-75 3.2.1

GOST 450-77 7.3.1, 8.4.1

GOST 2184-77 7.3.1

GOST 10180-90 1.15

GOST 10181-2000 1.15

GOST 11109-90 5.2.1

GOST 21104-2001 3.2.1, 4.2.1, 5.2.1, 7.3.1, 8.4.1, 9.2.1

GOST 22685-89 4.2.1, 10.5.1

GOST 23683-89 7.3.1, 10.5.1

GOST 24544-81 1.15

GOST 24992-81 1.15

GOST 25336-82 7.3.1, 8.4.1

GOST 28840-90 6.3.1

OST 16.0.801.397-87 4.2.1, 7.3.1, 8.4.1, 9.2.1

TU 13-7308001-758-88 5.2.1

5. REPUBLICATION. Octobre 2002

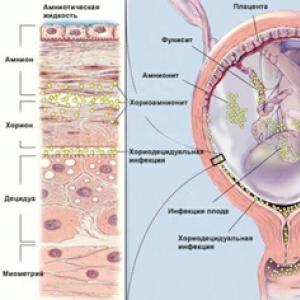

Cette norme s'applique aux mélanges de mortiers et aux mortiers de construction à base de liants minéraux (ciment, chaux, gypse, verre soluble) utilisés dans tous les types de construction, à l'exception du génie hydraulique.

La norme spécifie les méthodes de détermination les propriétés suivantes mélange de mortier et solutions :

- mobilité, moyenne densité, stratification, capacité de rétention d'eau, séparation de l'eau du mélange de mortier ;

- résistance à la traction (ci-après - résistance) en compression, fendage en traction, flexion en traction, retrait, densité moyenne, humidité, absorption d'eau, résistance au gel de la solution durcie.

Cette norme ne s'applique pas aux mortiers résistants à la chaleur, aux produits chimiques et aux déformations.

1. EXIGENCES GÉNÉRALES

1.1. La détermination de la mobilité, de la densité du mélange de mortier et de la résistance à la compression du mortier est obligatoire pour les mortiers de tous types. Les autres propriétés des mélanges de mortier et du mortier sont déterminées dans les cas prévus par le projet ou les règles de production des travaux.

1.2. Des échantillons pour tester le mélange de mortier et faire des échantillons sont prélevés avant que le mélange de mortier ne commence à durcir.

1.3. Des échantillons doivent être prélevés du mélangeur à la fin du processus de mélange, sur le lieu d'application de la solution de Véhicule ou boîte de travail.

Des échantillons sont prélevés à au moins trois endroits à des profondeurs différentes.

Le volume de l'échantillon doit être d'au moins 3 litres.

1.4. L'échantillon prélevé avant l'essai doit en outre être déplacé pendant 30 s.

1.5. Le test du mélange de mortier doit commencer au plus tard 10 minutes après le prélèvement.

1.6. Le test des solutions durcies est effectué sur des échantillons. La forme et les dimensions des échantillons, selon le type d'essai, doivent correspondre à celles indiquées dans le tableau. une.

Tableau 1

Type de test Forme de l'échantillon Dimensions géométriques, mm

Détermination de la résistance à la compression et à la traction Cube Longueur de nervure 70,7

Prisme de détermination de la résistance à la traction en flexion section carrée 40x40x160

Détermination du retrait Le même 40x40x160

Détermination de la densité, de l'humidité, de l'absorption d'eau, de la résistance au gel Cube Longueur des côtes 70,7

Noter. Dans le contrôle de la production de solutions, qui sont simultanément soumises à des exigences de résistance à la traction en flexion et à la compression, il est permis de déterminer la résistance à la compression de la solution en testant les moitiés des échantillons de prisme obtenus après le test de flexion des échantillons de prisme selon GOST 310.4.

1.7. L'écart des dimensions des échantillons moulés sur la longueur des bords des cubes, des côtés la Coupe transversale prismes répertoriés dans le tableau. 1 ne doit pas dépasser 0,7 mm.

1.8. Avant le moulage de l'échantillon surfaces internes couverture des formulaires fine couche lubrifiants.

1.9. Tous les échantillons doivent être étiquetés. Le marquage doit être indélébile et ne doit pas endommager l'échantillon.

1.10. Les échantillons fabriqués sont mesurés avec un pied à coulisse avec une erreur allant jusqu'à 0,1 mm.

1.11. Dans des conditions hivernales, pour tester la solution avec et sans additifs antigel, l'échantillonnage et la préparation des échantillons doivent être effectués sur le lieu de son application ou de sa préparation, et les échantillons doivent être stockés dans les mêmes conditions de température et d'humidité dans lesquelles la solution est placée. dans la structuration.

Les échantillons doivent être stockés sur l'étagère d'une boîte d'inventaire verrouillable avec des parois grillagées et un toit étanche.

1.12. Tous les instruments de mesure et les paramètres de la plate-forme vibrante doivent être vérifiés dans les délais spécifiés par les services métrologiques de la norme d'État.

1.13. La température de la pièce dans laquelle les tests sont effectués doit être de (20 ± 2) ° C, humidité relative 50-70%.

La température et l'humidité de la pièce sont mesurées avec un psychromètre à aspiration MV-4.

1.14. Pour tester les mélanges et les solutions de mortier, les récipients, cuillères et autres dispositifs doivent être en acier, en verre ou en plastique.

L'utilisation de produits en aluminium ou en acier galvanisé et en bois n'est pas autorisée.

1.15. La résistance à la compression du mortier prélevé sur les joints de maçonnerie est déterminée selon la méthode donnée en annexe 1.

La résistance à la traction de la solution en flexion et en compression est déterminée selon GOST 310.4.

La résistance à la traction du mortier lors du fractionnement est déterminée selon GOST 10180.

La force d'adhérence est déterminée selon GOST 24992.

La déformation par retrait est déterminée selon GOST 24544.

La séparation de l'eau du mélange de mortier est déterminée selon GOST 10181.

1.16. Les résultats des tests d'échantillons de mélanges de mortier et d'échantillons de solution sont enregistrés dans un journal, sur la base duquel un document caractérisant la qualité est compilé mortier.

2. DÉTERMINATION DE LA MOBILITÉ DU MÉLANGE EN SOLUTION

2.1. La mobilité du mélange de mortier est caractérisée par la profondeur d'immersion du cône de référence dans celui-ci, mesurée en centimètres.

2.2. Équipement

2.2.1. Pour tester, utilisez :

un dispositif de détermination de mobilité (Fig. 1) ;

truelle.

Dispositif pour déterminer la mobilité du mélange de mortier

1 - trépied ; 2 - échelle; 3 - cône de référence ; 4 - tige; 5 - titulaires;

6 - guides; 7 - récipient pour le mélange de mortier ; 8 - vis de blocage

2.2.2. Le cône de référence de l'appareil est en tôle d'acier ou en plastique avec une pointe en acier. Le coin supérieur doit être de 30° ± 30".

La masse du cône de référence avec la tige doit être de (300 ± 2) g.

2.3. La préparation du test

2.3.1. Toutes les surfaces du cône et du récipient en contact avec le mélange de mortier doivent être nettoyées de la saleté et essuyées avec un chiffon humide.

2.4. Essai

2.4.1. La valeur d'immersion du cône est déterminée dans la séquence ci-dessous.

L'appareil est installé sur surface horizontale et vérifier la liberté de coulissement de la tige 4 dans les guides 6.

2.4.2. Le récipient 7 est rempli avec le mélange de mortier à 1 cm sous ses bords et scellé en amarrant avec une tige d'acier 25 fois et en tapotant légèrement sur la table 5 à 6 fois, après quoi le récipient est placé sur la plate-forme de l'appareil.

2.4.3. La pointe du cône 3 est mise en contact avec la surface de la solution dans le récipient, la tige du cône est fixée avec une vis de blocage 8 et la première lecture est faite sur l'échelle. Ensuite, la vis de blocage est desserrée.

2.4.4. Le cône doit être immergé librement dans le mélange de mortier. La deuxième lecture est effectuée sur une échelle 1 min après le début de l'immersion du cône.

2.4.5. La profondeur d'immersion du cône, mesurée avec une erreur allant jusqu'à 1 mm, est déterminée comme la différence entre les première et deuxième lectures.

2.5. Traitement des résultats

2.5.1. La profondeur d'immersion du cône est estimée à partir des résultats de deux essais sur différents échantillons du mélange de mortier d'un lot en moyenne valeur arithmétique dont sont arrondis.

2.5.2. La différence dans les performances des tests privés ne doit pas dépasser 20 mm. Si la différence est supérieure à 20 mm, les tests doivent être répétés sur un nouvel échantillon du mélange de mortier.

2.5.3. Les résultats des tests sont consignés dans le journal sous la forme conformément à l'annexe 2.

3. DÉTERMINATION DE LA DENSITÉ DU MÉLANGE EN SOLUTION

3.1. La masse volumique du mélange de mortier est caractérisée par le rapport de la masse du mélange de mortier compacté sur son volume et est exprimée en g/cm3.

3.2. Équipement

3.2.1. Pour tester, utilisez :

un récipient cylindrique en acier d'une capacité de 1000 + 2 ml (Fig. 2) ;

tige en acier de 12 mm de diamètre, 300 mm de long;

règle en acier 400 mm selon GOST 427.

Cuve cylindrique en acier

3.3. Préparation aux tests et conduite des tests

3.3.1. Avant le test, le récipient est préalablement pesé avec une erreur allant jusqu'à 2 g, puis il est rempli d'un excès du mélange de mortier.

3.3.2. Le mélange de mortier est compacté en taillant avec une tige d'acier 25 fois et 5 à 6 fois en tapotant légèrement sur la table.

3.3.3. Après compactage, l'excès de mélange de mortier est coupé avec une règle en acier. La surface est soigneusement alignée au ras des bords du vaisseau. Les parois du récipient de mesure sont nettoyées chiffon humide de la solution qui leur est tombée dessus. Le récipient contenant le mélange de mortier est ensuite pesé à 2 g près.

3.4. Traitement des résultats

3.4.1. La densité du mélange de mortier, g / cm3, est calculée par la formule

(1)

où m est la masse du récipient de mesure avec le mélange de mortier, g;

m1 - masse du récipient de mesure sans mélange, g.

3.4.2. La densité du mélange de mortier est déterminée comme la moyenne arithmétique des résultats de deux déterminations de la densité du mélange d'un échantillon, qui diffèrent l'une de l'autre de pas plus de 5% de la valeur inférieure.

Avec une plus grande divergence entre les résultats, la détermination est répétée sur un nouvel échantillon du mélange de mortier.

3.4.3. Les résultats des tests doivent être consignés dans le journal du formulaire conformément à l'annexe 2.

4. DÉTERMINATION DE LA SÉPARATION D'UN MÉLANGE EN SOLUTION

4.1. La stratification du mélange de mortier, qui caractérise sa connectivité sous action dynamique, est déterminée en comparant la teneur massique du granulat dans les parties inférieure et parties supérieureséchantillon fraîchement moulé aux dimensions de 150x150x150 mm.

4.2. Équipement

4.2.1. Pour tester, utilisez :

formes dimensions en acier 150x150x150 mm selon GOST 22685;

plate-forme vibrante de laboratoire type 435A ;

balances de laboratoire selon GOST 24104;

armoire de séchage selon OST 16.0.801.397 ;

tamis à cellules 0,14 mm;

plaque de cuisson;

tige en acier d'un diamètre de 12 mm, d'une longueur de 300 mm.

4.2.2. La plate-forme vibrante de laboratoire à l'état chargé doit fournir des vibrations verticales d'une fréquence de 2900 ± 100 par minute et d'une amplitude de (0,5 ± 0,05) mm. La plate-forme vibrante doit avoir un dispositif qui assure, lors de la vibration, une fixation rigide de la forme avec une solution à la surface de la table.

4.3. Essai

4.3.1. Le mélange de mortier est placé et compacté dans un moule pour échantillons de contrôle dimension 150x150x150 mm. Après cela, le mélange de mortier compacté sous forme est soumis à des vibrations sur une plate-forme vibrante de laboratoire pendant 1 min.

4.3.2. Après avoir vibré couche supérieure une solution d'une hauteur de (7,5 ± 0,5) mm est prélevée du moule sur une plaque à pâtisserie, et la partie inférieure de l'échantillon est déchargée du moule en la renversant sur la deuxième plaque à pâtisserie.

4.3.3. Les échantillons sélectionnés du mélange de mortier sont pesés avec une erreur allant jusqu'à 2 g et soumis à un tamisage humide sur un tamis à trous de 0,14 mm.

Dans le tamisage humide, les différentes parties de l'échantillon placées sur le tamis sont lavées avec un jet eau propre jusqu'à élimination complète du liant. Le rinçage du mélange est considéré comme terminé lorsque

Les propriétés les plus importantes des mortiers soumis à un contrôle obligatoire lors de la construction de bâtiments et de structures sont la maniabilité du mélange de mortier, la densité et la résistance du mortier durci, dont les indicateurs sont déterminés selon les méthodes établies par GOST 5802 -86. Les règles de préparation et d'utilisation des mortiers en fonction de leurs propriétés sont réglementées par le CH 290-74.

Par force, les solutions sont divisées en grades. En tableau. 12.1 montre les désignations unifiées de ces grades et leurs valeurs minimales correspondantes de résistance à la compression à l'âge de 28 jours.

Tableau 12.1

Exigences pour les marques de mortiers pour la résistance

|

Grades de mortiers par force | ||||||||

|

La résistance moyenne à la compression d'une série d'échantillons R bs 28 . MPa |

La marque de la solution est déterminée par les résultats d'un test de compression d'une série d'échantillons standard (cubes avec un côté un= 70,7 mm ou moitiés de prismes de dimensions 40 x 40 x 160 mm, obtenus après les avoir testés pour la flexion), durcis pendant 28 jours à une température de 20 ± 3 ° C. La production, le stockage et le test des échantillons sont effectués dans conformément aux instructions de GOST (p .12.3). Si leur âge et leur température de durcissement diffèrent des exigences de la norme, alors pour déterminer la qualité du ciment et des mortiers mixtes, les résultats des tests sont ramenés aux conditions normales selon le tableau. 12.2.

Tableau 12.2

Valeurs approximatives de la résistance relative du ciment et des mortiers mixtes

|

L'âge de la solution |

Résistance à la compression en % à la température de durcissement, o C |

||||||||||

Remarques. 1. Les données se réfèrent à des solutions durcissant à φ = 50 ± 60 %.

2. Lors de l'utilisation de mortiers à base de ciment Portland de laitier et de ciment Portland pouzzolanique, le ralentissement de la croissance de leur résistance à t< 15 о С. Величина force relative ces solutions sont déterminées en multipliant les valeurs données dans le tableau par les coefficients : 0,3 à t = 0 o C ; 0,7 à t = 5°C ; 0,9 à t = 9 o C ; 1 à t > 15 o C.

Maniabilité mélanges de mortier, caractérisés par un indicateur de mobilité - la profondeur d'immersion d'un cône standard ré c, cm, doit correspondre à la finalité de la solution et aux conditions de son utilisation. Pour les mortiers de maçonnerie, il peut être pris selon le tableau. 12.3.

Les matériaux pour la préparation des mortiers doivent répondre aux exigences des codes du bâtiment et GOST.

Dans les travaux de laboratoire, la composition du mortier de maçonnerie est sélectionnée et des tests sont effectués pour déterminer la mobilité du mélange de mortier, la résistance du mortier, la densité moyenne du mortier et l'efficacité comparative des additifs plastifiants.

Tableau 12.3

Exigences relatives à l'ouvrabilité des mortiers de maçonnerie

|

Nom de la solution |

Profondeur d'immersion du cône pendant la pose, cm |

|

|

chaud intempéries, avec des matériaux secs et poreux |

En hiver et par temps humide, avec des matériaux denses |

|

|

Pour le montage de murs en gros blocs et panneaux de béton, le scellement de joints horizontaux et verticaux dans les murs en panneaux et gros blocs Pour la maçonnerie de brique pleine, pierres de béton et pierres de races de pierres légères Pour maçonnerie en briques creuses ou pierres céramiques Pour maçonnerie en moellons ordinaires Pour combler les vides dans la maçonnerie en moellons Pour maçonnerie en moellons vibrés Pour les solutions fournies par une pompe à mortier | ||

GOST 5802-86 est destiné à établir des méthodes de détermination des propriétés des mortiers et des mélanges préparés sur des minéraux classeurs- ciment, chaux, gypse, verre soluble utilisé dans tous les types de construction, hors génie hydraulique. La norme ne s'applique pas aux solutions résistantes à la chaleur, aux produits chimiques et aux filtres. GOST 5802-86 est valable à partir du 01.07.86.

GOST 5802-86

Groupe G19

NORME D'ÉTAT DE L'UNION DE LA SSR

SOLUTIONS POUR LE BÂTIMENT

Méthodes d'essai

Mortiers. Méthodes d'essai

Date de lancement 1986-07-01

* DÉVELOPPÉ par l'Institut central de recherche sur les structures de construction (TsNIISK nommé d'après Kucherenko) du Comité de construction de l'État de l'URSS

* INTERPRÈTES :

VA Kameiko, Ph.D. technologie. sciences (responsable thématique); ITKotov, Ph.D. technologie. les sciences; NI Levin, Ph.D. technologie. les sciences; B.A. Novikov, Ph.D. technologie. les sciences; GMKirpichenko, Ph.D. technologie. les sciences; VS Martynov ; V.E. Budreyka; V.M. Kosarev, député Zaitsev ; N.S. Statkevich ; EB Madorsky, Ph.D. technologie. les sciences; Yu.B.Volkov, Ph.D. technologie. les sciences; DI Prokofiev

* INTRODUIT par l'Institut central de recherche sur les structures de construction (TsNIISK nommé d'après Kucherenko) du Comité de construction d'État de l'URSS

_________________

* Les informations sur les développeurs et les interprètes sont tirées de la publication : Gosstandart of the USSR - Standards Publishing House, 1986. Notez "CODE".

APPROUVÉ ET INTRODUIT PAR Décret du Comité d'État de l'URSS pour la construction du 11 décembre 1985 N 214

RÉPUBLICATION. juin 1992

Cette norme s'applique aux mélanges de mortiers et mortiers de construction à base de liants minéraux (ciment, chaux, gypse, verre soluble) utilisés dans tous les types de construction, à l'exception du génie hydraulique.

La norme établit des méthodes pour déterminer les propriétés suivantes du mélange et de la solution de mortier :

mobilité, densité moyenne, stratification, capacité de rétention d'eau, séparation de l'eau du mélange de mortier ;

Cette norme ne s'applique pas aux mortiers résistants à la chaleur, aux produits chimiques et aux déformations.

1. EXIGENCES GÉNÉRALES

1.1. La détermination de la mobilité, de la densité du mélange de mortier et de la résistance à la compression du mortier est obligatoire pour tous les types de mortier. Les autres propriétés des mélanges de mortier et du mortier sont déterminées dans les cas prévus par le projet ou les règles de production des travaux.

1.2. Des échantillons pour tester le mélange de mortier et faire des échantillons sont prélevés avant que le mélange de mortier ne commence à durcir.

1.3. Des échantillons doivent être prélevés du mélangeur à la fin du processus de mélange, sur le lieu d'application de la solution à partir de véhicules ou d'une boîte de travail.

Des échantillons sont prélevés à au moins trois endroits à des profondeurs différentes.

Le volume de l'échantillon doit être d'au moins 3 litres.

1.4. L'échantillon prélevé avant le test doit en outre être mélangé pendant 30 s.

1.5. Le test du mélange de mortier doit commencer au plus tard 10 minutes après le prélèvement.

1.6. Le test des solutions durcies est effectué sur des échantillons. La forme et les dimensions des échantillons, selon le type d'essai, doivent correspondre à celles indiquées dans le tableau. une.

1.7. L'écart des dimensions des échantillons moulés sur la longueur des bords des cubes, les côtés de la section transversale des prismes indiqués dans le tableau. 1 ne doit pas dépasser 0,7 mm.

Tableau 1

|

Type d'épreuve |

forme de l'échantillon |

Dimensions géométriques, mm |

|

Détermination de la résistance à la compression et à la traction lors du fendage |

Longueur des côtes 70,7 |

|

|

Détermination de la résistance à la traction en flexion |

Prisme carré |

|

|

Détermination du retrait |

||

|

Détermination de la densité, de l'humidité, de l'absorption d'eau, de la résistance au gel |

Longueur des côtes 70,7 |

Noter. Dans le contrôle de la production de mortiers, qui sont simultanément soumis à des exigences de résistance à la traction en flexion et en compression, il est permis de déterminer la résistance à la compression du mortier en testant les moitiés des échantillons de prisme obtenus après l'essai de flexion des échantillons de prisme selon GOST 310.4-81.

1.8. Avant de former les échantillons, les surfaces internes des moules sont recouvertes d'une fine couche de lubrifiant.

1.9. Tous les échantillons doivent être étiquetés. Le marquage doit être indélébile et ne doit pas endommager l'échantillon.

1.10. Les échantillons fabriqués sont mesurés avec un pied à coulisse avec une erreur allant jusqu'à 0,1 mm.

1.11. Dans des conditions hivernales, pour tester la solution avec et sans additifs antigel, l'échantillonnage et la préparation des échantillons doivent être effectués sur le lieu de son application ou de sa préparation, et les échantillons doivent être stockés dans les mêmes conditions de température et d'humidité dans lesquelles la solution est placée. dans la structuration.

Les échantillons doivent être stockés sur l'étagère d'une boîte d'inventaire verrouillable avec des parois grillagées et un toit étanche.

1.12. Tous les instruments de mesure et les paramètres de la plate-forme vibrante doivent être vérifiés dans les délais spécifiés par les services métrologiques de la norme d'État.

1.13. La température de la pièce dans laquelle les tests sont effectués doit être de (20 ± 2) ° C, humidité relative 50-70%.

La température et l'humidité de la pièce sont mesurées avec un psychromètre à aspiration MV-4.

1.14. Pour tester les mélanges et les solutions de mortier, les récipients, cuillères et autres dispositifs doivent être en acier, en verre ou en plastique.

L'utilisation de produits en aluminium ou en acier galvanisé et en bois n'est pas autorisée.

1.15. La résistance à la compression du mortier prélevé sur les joints de maçonnerie est déterminée selon la méthode donnée en annexe 1.

La résistance à la traction de la solution en flexion et en compression est déterminée selon GOST 310.4-81.

La résistance à la traction de la solution lors du fractionnement est déterminée selon GOST 10180-90.

La force d'adhérence est déterminée selon GOST 24992-81.

La déformation par retrait est déterminée selon GOST 24544-81.

La séparation de l'eau du mélange de mortier est déterminée selon GOST 10181.0-81.

1.16. Les résultats des tests d'échantillons de mélanges de mortier et d'échantillons de mortier sont consignés dans un journal, sur la base duquel un document est établi qui caractérise la qualité du mortier.

2. DÉTERMINATION DE LA MOBILITÉ DU MÉLANGE EN SOLUTION

2.1. La mobilité du mélange de mortier est caractérisée par la profondeur d'immersion du cône de référence dans celui-ci, mesurée en centimètres.

2.2. Équipement

2.2.1. Pour tester, utilisez :

un dispositif de détermination de mobilité (Fig. 1) ;

2.2.2. Le cône de référence de l'appareil est en tôle d'acier ou en plastique avec une pointe en acier. L'angle au sommet doit être de 30° ± .

La masse du cône de référence avec la tige doit être de (300 ± 2) g.

Dispositif pour déterminer la mobilité du mélange de mortier

7 - récipient pour le mélange de mortier ; 8 vis de réglage

2.3. La préparation du test

2.3.1. Toutes les surfaces du cône et du récipient en contact avec le mélange de mortier doivent être nettoyées de la saleté et essuyées avec un chiffon humide.

2.4. Essai

2.4.1. La valeur d'immersion du cône est déterminée dans la séquence ci-dessous.

Le dispositif est installé sur une surface horizontale et la liberté de coulissement de la tige 4 dans les guides 6 est vérifiée.

2.4.2. Le récipient 7 est rempli avec le mélange de mortier à 1 cm sous ses bords et scellé en amarrant avec une tige d'acier 25 fois et en tapotant légèrement sur la table 5 à 6 fois, après quoi le récipient est placé sur la plate-forme de l'appareil.

2.4.3. La pointe du cône 3 est mise en contact avec la surface de la solution dans le récipient, la tige du cône est fixée avec une vis de blocage 8 et la première lecture est faite sur l'échelle. Ensuite, la vis de blocage est desserrée.

2.4.4. Le cône doit être immergé librement dans le mélange de mortier. La deuxième lecture est effectuée sur une échelle 1 min après le début de l'immersion du cône.

2.4.5. La profondeur d'immersion du cône, mesurée avec une erreur allant jusqu'à 1 mm, est déterminée comme la différence entre les première et deuxième lectures.

2.5. Traitement des résultats

2.5.1. La profondeur d'immersion du cône est estimée à partir des résultats de deux essais sur différents échantillons du mélange de mortier d'un lot en tant que moyenne arithmétique de ceux-ci et arrondie.

2.5.2. La différence dans les performances des tests privés ne doit pas dépasser 20 mm. Si la différence est supérieure à 20 mm, les tests doivent être répétés sur un nouvel échantillon du mélange de mortier.

2.5.3. Les résultats des tests sont consignés dans le journal sous la forme conformément à l'annexe 2.

3. DÉTERMINATION DE LA DENSITÉ DU MÉLANGE DE MORTIER

3.1. La masse volumique du mélange de mortier est caractérisée par le rapport de la masse du mélange de mortier compacté à son volume et est exprimée en g/cm.

3.2. Équipement

3.2.1. Pour tester, utilisez :

un récipient cylindrique en acier d'une capacité de 1000 ml (Fig. 2) ;

Cuve cylindrique en acier

tige en acier de 12 mm de diamètre, 300 mm de long;

règle en acier 400 mm selon GOST 427-75.

3.3. Préparation aux tests et conduite des tests

3.3.1. Avant le test, le récipient est préalablement pesé avec une erreur allant jusqu'à 2 g, puis il est rempli d'un excès du mélange de mortier.

3.3.2. Le mélange de mortier est compacté en taillant avec une tige d'acier 25 fois et 5 à 6 fois en tapotant légèrement sur la table.

3.3.3. Après compactage, l'excès de mélange de mortier est coupé avec une règle en acier. La surface est soigneusement alignée au ras des bords du vaisseau. Les parois du récipient de mesure sont nettoyées avec un chiffon humide de la solution qui est tombée dessus. Le récipient contenant le mélange de mortier est ensuite pesé à 2 g près.

3.4. Traitement des résultats

3.4.1. La densité du mélange de mortier, g / cm, est calculée par la formule

où est la masse du récipient de mesure avec le mélange de mortier, g ;

Poids du récipient de mesure sans mélange, g

3.4.2. La densité du mélange de mortier est déterminée comme la moyenne arithmétique des résultats de deux déterminations de la densité du mélange d'un échantillon, qui diffèrent l'une de l'autre de pas plus de 5% de la valeur inférieure.

Avec une plus grande divergence entre les résultats, la détermination est répétée sur un nouvel échantillon du mélange de mortier.

3.4.3. Les résultats des tests doivent être consignés dans le journal du formulaire conformément à l'annexe 2.

4. DÉTERMINATION DE LA SÉPARATION D'UN MÉLANGE EN SOLUTION

4.1. La stratification du mélange de mortier, qui caractérise sa cohésion sous action dynamique, est déterminée en comparant la teneur massique de l'agrégat dans les parties inférieure et supérieure de l'échantillon fraîchement moulé de dimensions 150x150x150 mm.

4.2. Équipement

4.2.1. Pour tester, utilisez :

moules en acier de dimensions 150x150x150 mm selon GOST 22685-89;

plate-forme vibrante de laboratoire type 435A ;

balances de laboratoire selon GOST 24104-88;

tamis à cellules 0,14 mm;

plaque de cuisson;

tige en acier d'un diamètre de 12 mm, d'une longueur de 300 mm.

4.2.2. La plate-forme vibrante de laboratoire à l'état chargé doit fournir des oscillations verticales avec une fréquence de 2900 ± 100 par minute et une amplitude de (0,5 ± 0,05) mm. La plate-forme vibrante doit avoir un dispositif qui assure, lors de la vibration, une fixation rigide de la forme avec une solution à la surface de la table.

4.3. Essai

4.3.1. Le mélange de mortier est placé et compacté dans un moule pour échantillons témoins de dimensions 150x150x150 mm. Après cela, le mélange de mortier compacté sous forme est soumis à des vibrations sur une plate-forme vibrante de laboratoire pendant 1 min.

4.3.2. Après vibration, la couche supérieure de la solution (7,5 ± 0,5) mm de haut est prélevée du moule sur une plaque à pâtisserie, et la partie inférieure de l'échantillon est déchargée du moule par basculement sur la deuxième plaque à pâtisserie.

4.3.3. Les échantillons sélectionnés du mélange de mortier sont pesés avec une erreur allant jusqu'à 2 g et soumis à un tamisage humide sur un tamis à trous de 0,14 mm.

Pendant le tamisage humide, des parties individuelles de l'échantillon placées sur un tamis sont lavées avec un courant d'eau propre jusqu'à ce que le liant soit complètement éliminé. Le lavage du mélange est considéré comme terminé lorsque de l'eau propre s'écoule du tamis.

4.3.4. Les portions lavées de la charge sont transférées sur une plaque à pâtisserie propre, séchées à poids constant à une température de 105-110 ° C et pesées avec une erreur allant jusqu'à 2 g.

4.4. Traitement des résultats

où est la masse de l'agrégat lavé et séché de la partie supérieure (inférieure) de l'échantillon, g;

Masse du mélange de mortier prélevé dans la partie supérieure (inférieure) de l'échantillon, g

4.4.2. L'indice de stratification du mélange de mortier en pourcentage est déterminé par la formule

, (3)

, (3)

où - valeur absolue différence entre la teneur en granulat dans les parties supérieure et inférieure de l'échantillon, % ;

Le contenu total du bouchon de remplissage et parties inférieures goûter, %.

4.4.3. L'indice de stratification pour chaque échantillon du mélange de mortier est déterminé deux fois et calculé en arrondissant à 1% comme moyenne arithmétique des résultats de deux déterminations qui diffèrent l'une de l'autre de pas plus de 20% de la valeur inférieure. Avec une plus grande divergence entre les résultats, la détermination est répétée sur un nouvel échantillon du mélange de mortier.

4.4.4. Les résultats des tests doivent être consignés dans un journal, qui indique :

date et heure du test;

site d'échantillonnage;

marque et type de solution ;

résultats de définitions particulières;

résultat moyen.

5. DÉTERMINATION DE LA CAPACITÉ DE RÉTENTION D'EAU D'UN MÉLANGE DE MORTIER

5.1. La capacité de rétention d'eau est déterminée en testant une couche de mortier de 12 mm d'épaisseur posée sur du papier buvard.

5.2. Équipement et matériel

5.2.1. Pour tester, utilisez :

feuilles de papier buvard mesurant 150x150 mm selon TU 13-7308001-758 - 88;

compresses de gaze de 250x350 mm selon GOST 11109-90;

un anneau métallique d'un diamètre intérieur de 100 mm, d'une hauteur de 12 mm et d'une épaisseur de paroi de 5 mm ;

une plaque de verre mesurant 150x150 mm, 5 mm d'épaisseur ;

balances de laboratoire selon GOST 24104-88;

un dispositif pour déterminer la capacité de rétention d'eau du mélange de mortier (Fig. 3).

5.3. Préparation aux tests et conduite des tests

5.3.1. Avant le test, 10 feuilles de papier buvard sont pesées avec une erreur allant jusqu'à 0,1 g, placées sur une plaque de verre, un tampon de gaze est placé sur le dessus, un anneau métallique est installé et pesé à nouveau.

5.3.2. Le mélange de mortier bien mélangé est placé au ras des bords de l'anneau métallique, nivelé, pesé et laissé pendant 10 minutes.

5.3.3. L'anneau métallique avec la solution est soigneusement retiré avec la gaze.

Le papier buvard est pesé à 0,1 g près.

Schéma de l'appareil pour déterminer la capacité de rétention d'eau du mélange de mortier

1 - anneau en métal avec une solution; 2 à 10 couches de papier buvard ; 3 - plaque de verre; 4 - couche de gaze

5.4. Traitement des résultats

5.4.1. La capacité de rétention d'eau du mélange de mortier est déterminée par le pourcentage d'eau dans l'échantillon avant et après l'expérience selon la formule

, (4)

, (4)

où est la masse de papier buvard avant le test, g ;

Masse du papier buvard après essai, g ;

Poids unitaire sans mélange de mortier, g ;

Masse de l'installation avec le mélange de mortier, g

5.4.2. La capacité de rétention d'eau du mélange de mortier est déterminée deux fois pour chaque échantillon du mélange de mortier et est calculée comme la moyenne arithmétique des résultats de deux déterminations qui ne diffèrent pas de plus de 20 % de la valeur inférieure.

5.4.3. Les résultats des tests doivent être consignés dans un journal, qui indique :

date et heure du test ;

site d'échantillonnage;

marque et type de mortier;

résultats de déterminations particulières et le résultat de la moyenne arithmétique.

6. DÉTERMINATION DE LA RÉSISTANCE À LA COMPRESSION DE LA SOLUTION

6.1. La résistance à la compression de la solution doit être déterminée sur des échantillons cubiques de dimensions 70,7x70,7x70,7 mm à l'âge spécifié dans la norme ou Caractéristiques sur le cette espèce la solution. Trois éprouvettes sont réalisées pour chaque période d'essai.

6.2. Échantillonnage et général les pré-requis techniquesà la méthode de détermination de la résistance à la compression - selon les paragraphes. 1.1-1.14 de cette norme.

6.3. Équipement

6.3.1. Pour tester, utilisez :

moules en acier amovibles avec et sans palette selon GOST 22685-89;

presse hydraulique selon GOST 28840-90;

étriers selon GOST 166-89;

noyau diamètre de l'acier 12 mm, longueur 300 mm ;

spatule (fig. 4).

Spatule pour compacter le mélange de mortier

6.4. Préparation à l'épreuve

6.4.1. Les échantillons de mortier avec une mobilité allant jusqu'à 5 cm doivent être fabriqués dans des moules avec une palette.

Le formulaire est rempli d'une solution en deux couches. Le compactage des couches de la solution dans chaque compartiment du formulaire est effectué avec 12 pressions de spatule: 6 pressions le long d'un côté, 6 - dans la direction perpendiculaire.

L'excès de solution est coupé au ras des bords du formulaire avec une règle en acier humidifiée avec de l'eau et la surface est lissée.

6.4.2. Les échantillons du mélange de mortier avec une mobilité de 5 cm ou plus sont fabriqués dans des moules sans palette.

Le formulaire est posé sur une brique recouverte de papier journal humecté d'eau ou d'un autre papier non collé. La taille du papier doit être telle qu'elle recouvre les faces latérales de la brique. Avant utilisation, les briques doivent être rodées à la main les unes contre les autres pour éliminer les irrégularités aiguës. La brique est utilisée en argile ordinaire avec une teneur en humidité ne dépassant pas 2% et une absorption d'eau de 10 à 15% en poids. Briques avec des traces de ciment sur les faces réutilisation ne sont pas soumis.

6.4.3. Les moules sont remplis d'un mélange de mortier en même temps avec un peu d'excès et compactés par baie avec une tige d'acier 25 fois le long d'un cercle concentrique du centre vers les bords.

6.4.4. Dans des conditions de maçonnerie d'hiver pour tester les mortiers avec et sans additifs antigel additifs antigel pour chaque période d'essai et chaque zone contrôlée, 6 échantillons sont prélevés, dont trois sont testés dans les délais nécessaires au contrôle étage par étage de la résistance du mortier après 3 heures de décongélation à une température non inférieure à (20 ± 2 ) ° C, et les trois échantillons restants sont testés après leur décongélation et leur durcissement ultérieur de 28 jours à une température non inférieure à (20 ± 2) ° C. Le temps de décongélation doit correspondre à celui indiqué dans le tableau. 2.

Tableau 2

6.4.5. Les coffrages remplis d'un mélange de mortier sur liants hydrauliques sont conservés jusqu'au démoulage dans une chambre de stockage normale à une température de (20 ± 2) ° C et une humidité relative de 95-100%, et les coffrages remplis d'un mélange de mortier sur liants aériens sont conservé à l'intérieur à une température ( 20±2)° С et une humidité relative (65±10)%.

6.4.6. Les échantillons sont libérés des coffrages après (24 ± 2) heures après la pose du mélange de mortier.

Échantillons réalisés à partir de mélanges de mortiers préparés sur des ciments de laitier Portland, des ciments Portland pouzzolaniques additionnés de retardateurs de prise, ainsi que des échantillons de maçonnerie d'hiver stockés sur en plein air, libéré des formulaires après 2-3 jours.

6.4.7. Après démoulage, les éprouvettes doivent être conservées à (20 ± 2)°C. Dans ce cas, les conditions suivantes doivent être respectées : les échantillons de solutions préparées avec des liants hydrauliques doivent être stockés dans une chambre de stockage normale à une humidité relative de l'air de 95-100 % pendant les 3 premiers jours, et le temps restant avant le test - à l'intérieur à une humidité relative de l'air de (65 ± 10) % (provenant de solutions durcissant à l'air) ou dans l'eau (provenant de solutions durcissant dans un environnement humide) ; les échantillons provenant de solutions préparées avec des liants d'air doivent être stockés à l'intérieur à une humidité relative de l'air de (65 ± 10) %.

6.4.8. En l'absence d'une chambre de stockage normale, il est permis de stocker des échantillons préparés avec des liants hydrauliques dans du sable humide ou de la sciure de bois.

6.4.9. Lorsqu'ils sont stockés à l'intérieur, les échantillons doivent être protégés des courants d'air, de la chaleur des appareils de chauffage, etc.

6.4.10. Avant le test de compression (pour la détermination ultérieure de la densité), les échantillons sont pesés avec une erreur allant jusqu'à 0,1 % et mesurés avec un pied à coulisse avec une erreur allant jusqu'à 0,1 mm.

6.4.11. Les échantillons stockés dans l'eau doivent en être retirés au plus tôt 10 minutes avant le test et essuyés avec un chiffon humide.

Les échantillons stockés à l'intérieur doivent être nettoyés avec un balai.

6.5. Réalisation d'un test

6.5.1. Avant d'installer l'échantillon sur la presse, les particules de la solution restantes de l'essai précédent sont soigneusement retirées des plaques de support de la presse en contact avec les faces de l'échantillon.

6.5.2. L'échantillon est monté sur le plateau inférieur de la presse de manière centrée par rapport à son axe de manière à ce que le fond soit les faces qui étaient en contact avec les parois du moule lors de sa fabrication.

6.5.3. L'échelle du dynamomètre de la machine d'essai ou de la presse est choisie à partir de la condition selon laquelle la valeur attendue de la charge de rupture doit être comprise entre 20 et 80 % de la charge maximale autorisée par l'échelle sélectionnée.

Le type (marque) de la machine d'essai (presse) et l'échelle sélectionnée du dynamomètre sont enregistrés dans le journal d'essai.

6.5.4. La charge sur l'échantillon doit augmenter continuellement à un taux constant de (0,6 ± 0,4) MPa [(6 ± 4) kgf/cm] par seconde jusqu'à ce qu'il tombe en panne.

La force maximale atteinte lors de l'essai de l'échantillon est prise comme valeur de la charge de rupture.

6.6. Traitement des résultats

6.6.1. La résistance à la compression de la solution est calculée pour chaque échantillon avec une erreur allant jusqu'à 0,01 MPa (0,1 kgf / cm) selon la formule

Section de travail de l'échantillon, cm.

6.6.2. La section transversale de travail des échantillons est déterminée à partir des résultats de mesure comme la moyenne arithmétique des surfaces de deux faces opposées.

6.6.3. La résistance à la compression de la solution est calculée comme la moyenne arithmétique des résultats des tests de trois échantillons.

6.6.4. Les résultats des tests sont consignés dans le journal sous la forme conformément à l'annexe 2.

7. DÉTERMINATION DE LA DENSITÉ MOYENNE DE LA SOLUTION

7.1. La densité de la solution est déterminée en testant des échantillons-cubes avec un bord de 70,7 mm, fabriqués à partir d'un mélange de mortier de la composition de travail, ou des plaques mesurant 50x50 mm, prélevées dans les joints des structures. L'épaisseur des plaques doit correspondre à l'épaisseur du joint.

Lors du contrôle de production, la densité des solutions est déterminée en testant des échantillons destinés à déterminer la force de la solution.

7.2. Les échantillons sont fabriqués et testés par lots. La série doit être composée de trois échantillons.

7.3. Équipement, matériaux

7.3.1. Pour tester, utilisez :

échelles techniques selon GOST 24104-88;

armoire de séchage selon OST 16.0.801.397-87 ;

étrier selon GOST 166-89;

règles en acier selon GOST 427-75;

dessiccateur selon GOST 25336-82;

chlorure de calcium anhydre selon GOST 450-77 ou acide sulfurique densité 1,84 g/cm selon GOST 2184-77;

paraffine selon GOST 23683-89.

7.4. Préparation à l'épreuve

7.4.1. La densité de la solution est déterminée en testant des échantillons dans l'état humidité naturelle ou condition d'humidité normalisée : sèche, sèche à l'air, normale, saturée d'eau.

7.4.2. Lors de la détermination de la densité d'une solution dans un état d'humidité naturelle, les échantillons sont testés immédiatement après leur prélèvement ou leur stockage dans un emballage étanche à la vapeur ou un récipient scellé, dont le volume ne dépasse pas le volume des échantillons qui y sont placés. plus de 2 fois.

7.4.3. La densité de la solution dans un état d'humidité normalisé est déterminée en testant des échantillons de la solution qui ont une teneur en humidité normalisée ou une teneur en humidité arbitraire, suivi d'un nouveau calcul des résultats obtenus pour la teneur en humidité normalisée selon la formule (7).

7.4.4. Lors de la détermination de la densité d'une solution à l'état sec, les échantillons sont séchés jusqu'à poids constant conformément aux exigences de la clause 8.5.1.

7.4.5. Lors de la détermination de la densité d'une solution à l'état sec à l'air, les échantillons sont conservés pendant au moins 28 jours dans une pièce à une température de (25 ± 10) ° C et une humidité relative de (50 ± 20)% avant le test.

7.4.6. Lors de la détermination de la densité de la solution dans des conditions d'humidité normales, les échantillons sont stockés pendant 28 jours dans une chambre de durcissement normale, un dessiccateur ou un autre récipient scellé à une humidité relative d'au moins 95% et une température de (20 ± 2) ° C .

7.4.7. Lors de la détermination de la masse volumique d'une solution dans un état saturé en eau, les échantillons sont saturés en eau conformément aux exigences de la clause 9.4.

7.5. Réalisation d'un test

7.5.1. Le volume des échantillons est calculé à partir de leurs dimensions géométriques. Les dimensions des échantillons sont déterminées avec un pied à coulisse avec une erreur ne dépassant pas 0,1 mm.

7.5.2. La masse des échantillons est déterminée par pesée avec une erreur ne dépassant pas 0,1 %.

7.6. Traitement des résultats

7.6.1. La densité de l'échantillon de solution est calculée avec une erreur allant jusqu'à 1 kg / m selon la formule

![]() , (6)

, (6)

où est la masse de l'échantillon, g ;

Volume d'échantillon, voir

7.6.2. La densité de la solution d'une série d'échantillons est calculée comme la moyenne arithmétique des résultats des tests de tous les échantillons de la série.

Noter. Si la détermination de la densité et de la force de la solution est effectuée en testant les mêmes échantillons, les échantillons rejetés lors de la détermination de la force de la solution ne sont pas pris en compte lors de la détermination de sa densité.

7.6.3. La densité de la solution à un état d'humidité normalisé, kg / m, est calculée par la formule

, (7)

, (7)

où est la densité de la solution à l'humidité, kgf / m;

Teneur en humidité normalisée de la solution, % ;

La teneur en humidité de la solution au moment de l'essai, déterminée selon la Sec. huit.

7.6.4. Les résultats des tests doivent être consignés dans le journal du formulaire conformément à l'annexe 2.

8. DÉTERMINATION DE L'HUMIDITÉ DE LA SOLUTION

8.1. La teneur en humidité de la solution est déterminée en testant des échantillons ou des échantillons obtenus par broyage d'échantillons après leur test de résistance ou extraits de produits finis ou structures.

8.2. La plus grande taille des morceaux broyés de la solution ne doit pas dépasser 5 mm.

8.3. Les échantillons sont broyés et pesés immédiatement après le prélèvement et stockés dans un emballage étanche à la vapeur ou un récipient scellé dont le volume ne dépasse pas de plus de deux fois le volume des échantillons qui y sont placés.

8.4. Équipement et matériel

8.4.1. Pour tester, utilisez :

balances de laboratoire selon GOST 24104-88;

armoire de séchage selon OST 16.0.801.397-87 ;

dessiccateur selon GOST 25336-82;

plaques à pâtisserie;

chlorure de calcium selon GOST 450-77.

8.5. Essai

8.5.1. Les échantillons préparés ou les échantillons sont pesés et séchés jusqu'à poids constant à une température de (105 ± 5) ° C.

Les solutions de gypse sont séchées à une température de 45-55 ° C.

Une constante est la masse à laquelle les résultats de deux pesées successives ne diffèrent pas de plus de 0,1 %. Dans ce cas, le temps entre les pesées doit être d'au moins 4 heures.

8.5.2. Avant de repeser, les échantillons sont refroidis dans un dessiccateur avec du chlorure de calcium anhydre ou avec une étuve jusqu'à température ambiante.

8.5.3. La pesée est effectuée avec une erreur allant jusqu'à 0,1 g.

8.6. Traitement des résultats

8.6.1. La teneur en humidité de la solution en poids en pourcentage est calculée avec une erreur allant jusqu'à 0,1% selon la formule

![]() , (8)

, (8)

où est la masse de l'échantillon de solution avant séchage, g ;

Poids de l'échantillon de solution après séchage, g

8.6.2. La teneur en humidité de la solution en volume en pourcentage est calculée avec une erreur allant jusqu'à 0,1% selon la formule

où est la masse volumique de la solution sèche, déterminée conformément à la clause 7.6.1 ;

8.6.3. La teneur en humidité d'une solution d'une série d'échantillons est déterminée comme la moyenne arithmétique des résultats de la détermination de la teneur en humidité d'échantillons individuels de la solution.

8.6.4. Les résultats des tests doivent être consignés dans un journal, qui indique :

lieu et moment de l'échantillonnage ;

état d'humidité de la solution;

l'âge de la solution et la date du test ;

marquage des échantillons ;

teneur en humidité de la solution d'échantillons (échantillons) et série en poids;

humidité de la solution d'échantillons (échantillons) et séries en volume.

9. DÉTERMINATION DE L'ABSORPTION D'EAU EN SOLUTION

9.1. L'absorption d'eau de la solution est déterminée en testant des échantillons. Les dimensions et le nombre d'échantillons sont prélevés conformément à la clause 7.1.

9.2. Équipement et matériel

9.2.1. Pour tester, utilisez :

balances de laboratoire selon GOST 24104-88;

armoire de séchage selon OST 16.0.801.397-87 ;

récipient pour saturer les échantillons avec de l'eau ;

brosse métallique ou pierre abrasive.

9.3. Préparation à l'épreuve

9.3.1. La surface des échantillons est nettoyée de la poussière, de la saleté et des traces de graisse à l'aide d'une brosse métallique ou d'une pierre abrasive.

9.3.2. Les échantillons sont testés dans un état d'humidité naturelle ou séchés jusqu'à poids constant.

9.4. Réalisation d'un test

9.4.1. Les échantillons sont placés dans un récipient rempli d'eau de manière à ce que le niveau d'eau dans le récipient soit supérieur d'environ 50 mm au niveau supérieur des échantillons empilés.

Les échantillons sont placés sur des entretoises afin que la hauteur de l'échantillon soit minimale.

La température de l'eau dans le réservoir doit être de (20±2)°C.

9.4.2. Les échantillons sont pesés toutes les 24 heures d'absorption d'eau sur des appareils conventionnels ou équilibre hydrostatique avec une erreur ne dépassant pas 0,1 %.

Lors de la pesée sur une balance conventionnelle, les échantillons retirés de l'eau sont préalablement essuyés avec un chiffon humide essoré.

9.4.3. Le test est effectué jusqu'à ce que les résultats de deux pesées successives ne diffèrent pas de plus de 0,1 %.

9.4.4. Les échantillons testés dans un état d'humidité naturelle, après la fin du processus de saturation en eau, sont séchés jusqu'à poids constant conformément à la clause 8.5.1.

9.5. Traitement des résultats

9.5.1. L'absorption d'eau d'une solution d'un échantillon individuel en poids en pourcentage est déterminée avec une erreur allant jusqu'à 0,1% selon la formule

![]() , (10)

, (10)

où est la masse de l'échantillon séché, g.

Poids de l'échantillon saturé d'eau, g

9.5.2. L'absorption d'eau d'une solution d'un échantillon individuel en volume en pourcentage est déterminée avec une erreur allant jusqu'à 0,1% selon la formule

où est la masse volumique de la solution sèche, kg/m;

La masse volumique de l'eau, prise égale à 1 g/cm.

9.5.3. L'absorption d'eau d'une solution d'une série d'échantillons est déterminée comme la moyenne arithmétique des résultats d'essai d'échantillons individuels d'une série.

9.5.4. Le journal dans lequel les résultats des tests sont enregistrés doit inclure les colonnes suivantes :

marquage des échantillons ;

l'âge de la solution et la date du test ;

absorption d'eau de la solution d'échantillon ;

série d'échantillons de solution d'absorption d'eau.

10. DÉTERMINATION DE LA RÉSISTANCE AU GEL DE LA SOLUTION

10.1. La résistance au gel du mortier est déterminée uniquement dans les cas spécifiés dans le projet.

Solutions grades 4 ; 10 et les solutions préparées avec des liants d'air ne sont pas testées pour la résistance au gel.

10.2. La solution pour la résistance au gel est testée par congélation alternée répétée d'échantillons-cubes avec un bord de 70,7 mm dans un état de saturation en eau à une température de moins 15-20 ° C et en les décongelant dans de l'eau à une température de 15-20 °C.

10.3. Pour le test, 6 cubes d'échantillons sont préparés, dont 3 échantillons sont soumis à la congélation et les 3 échantillons restants sont témoins.

10.4. Pour la marque de solution pour la résistance au gel prendre le plus grand nombre cycles de congélation et de décongélation alternés auxquels les échantillons résistent pendant l'essai.

Les grades de mortier pour la résistance au gel doivent être acceptés conformément aux exigences de la documentation réglementaire en vigueur.

10.5. Équipement

10.5.1. Pour tester, utilisez :

congélateur avec aération forcée et régulation automatique températures entre moins 15-20 ° С;

un récipient pour saturer les échantillons avec de l'eau avec un dispositif qui maintient la température de l'eau dans le récipient à plus 15-20 ° C;

moules pour la fabrication d'échantillons selon GOST 22685-89.

10.6. Préparation à l'épreuve

10.6.1. Les échantillons à tester pour la résistance au gel (de base) doivent être numérotés, inspectés et tout défaut constaté (nervures ou coins mineurs, écaillage, etc.) doit être enregistré dans le journal des tests.

10.6.2. Les principaux échantillons doivent être testés pour la résistance au gel à 28 jours d'âge après exposition à une chambre de durcissement normale.

10.6.3. Les échantillons de contrôle destinés aux essais de compression doivent être stockés dans une chambre de trempe normale à une température de (20 ± 2) ° C et une humidité relative d'au moins 90%.

10.6.4. Les principaux échantillons de la solution destinée aux essais de résistance au gel, et les échantillons témoins destinés à la détermination de la résistance à la compression à 28 jours d'âge, doivent être saturés d'eau avant essai sans séchage préalable en les maintenant 48 heures dans de l'eau à une température de 15-20 ° C. Dans ce cas, l'échantillon doit être entouré de tous côtés par une couche d'eau d'une épaisseur d'au moins 20 mm. Le temps de saturation en eau est inclus dans l'âge total de la solution.

10.7. Réalisation d'un test

10.7.1. Les échantillons principaux saturés d'eau doivent être placés au congélateur dans des récipients spéciaux ou placés sur des grilles. La distance entre les échantillons, ainsi qu'entre les échantillons et les parois des conteneurs et étagères sus-jacentes, doit être d'au moins 50 mm.

10.7.2. Les échantillons doivent être congelés dans un congélateur capable de refroidir la chambre d'échantillon et de la maintenir à moins 15-20° C. La température doit être mesurée à la moitié de la hauteur de la chambre.

10.7.3. Les échantillons doivent être chargés dans la chambre après que l'air s'y est refroidi à une température ne dépassant pas moins 15 ° C. Si, après le chargement de la chambre, la température dans celle-ci est supérieure à moins 15 ° C, le début de la congélation doit être considéré dès que la température de l'air atteint moins 15°C.

10.7.4. La durée d'une congélation doit être d'au moins 4 heures.

10.7.5. Échantillons après déchargement de congélateur doit être décongelé dans un bain d'eau à une température de 15-20 ° C pendant 3 heures.

10.7.6. Une inspection de contrôle des échantillons doit être effectuée afin de terminer l'essai de résistance au gel d'une série d'échantillons dont la surface de deux échantillons sur trois présente des dommages visibles (délaminage, fissures, écaillage).

10.7.7. Après congélation et décongélation alternées des échantillons, les échantillons principaux doivent être testés pour la compression.

10.7.8. Les éprouvettes de compression doivent être testées conformément aux exigences de la Sec. 6 de cette norme.

10.7.9. Avant le test de compression, les principaux échantillons sont inspectés et la zone d'endommagement des faces est déterminée.

S'il y a des signes d'endommagement des faces d'appui des échantillons (écaillage, etc.), avant les essais, ils doivent être nivelés avec une couche de composé à durcissement rapide d'une épaisseur maximale de 2 mm. Dans ce cas, les échantillons doivent être testés 48 heures après la sauce et le premier jour, les échantillons doivent être conservés dans un environnement humide, puis dans de l'eau à une température de 15 à 20 ° C.

10.7.10. Les échantillons de contrôle doivent être testés pour la compression dans un état saturé d'eau avant la congélation des échantillons principaux. Avant le montage sur la presse, les surfaces d'appui des éprouvettes doivent être essuyées avec un chiffon humide.

10.7.11. Lors de l'évaluation de la résistance au gel par perte de poids après le nombre requis de cycles de congélation et de décongélation, les échantillons sont pesés dans un état saturé d'eau avec une erreur ne dépassant pas 0,1 %.

10.7.12. Lors de l'évaluation de la résistance au gel en fonction du degré d'endommagement, les échantillons sont inspectés tous les 5 cycles de congélation et décongélation alternées. Les échantillons sont inspectés après décongélation tous les 5 cycles.

10.8. Traitement des résultats

10.8.1. La résistance au gel en termes de perte de résistance à la compression des échantillons lors de la congélation et de la décongélation alternées est évaluée en comparant la résistance des échantillons principaux et témoins dans un état saturé en eau.

La perte de résistance des échantillons en pourcentage est calculée par la formule

, (12)

, (12)

où est la valeur moyenne arithmétique de la résistance à la compression des échantillons de contrôle, MPa (kgf/cm);

La perte de poids des échantillons après le test de résistance au gel est calculée comme la moyenne arithmétique des résultats des tests de trois échantillons.

Perte de poids admissible des échantillons après congélation et décongélation alternées - pas plus de 5 %.

10.8.3. Les données suivantes doivent être indiquées dans le journal de test des échantillons pour la résistance au gel :

type et composition de la solution, marque de conception pour la résistance au gel;

marquage, date de fabrication et date des essais ;

les dimensions et le poids de chaque échantillon avant et après le test et le pourcentage de perte de poids ;

conditions de durcissement;

une description des défauts trouvés dans les spécimens avant les essais ;

la description signes extérieurs destruction et dommages après les tests ;

la résistance ultime à la compression de chacun des échantillons principal et témoin et le pourcentage de changement de résistance après l'essai de résistance au gel ;

nombre de cycles de congélation et de décongélation.

ANNEXE 1

Obligatoire

DÉTERMINATION DE LA RÉSISTANCE D'UNE SOLUTION PRÉLEVÉE DANS LES COUTURES POUR LA COMPRESSION

1. La résistance de la solution est déterminée en testant la compression de cubes avec des nervures de 2 à 4 cm, constitués de deux plaques prélevées sur des joints de maçonnerie horizontaux ou des joints de structures à grands panneaux.

2. Les plaques sont réalisées sous la forme d'un carré dont le côté doit être égal à 1,5 fois l'épaisseur de la plaque, égale à l'épaisseur de la couture.

3. Le collage des plaques de solution pour obtenir des cubes avec des côtes de 2-4 cm et le nivellement de leurs surfaces sont effectués à l'aide d'une fine couche de pâte de gypse (1-2 mm).

4. Il est permis de couper des échantillons de cubes à partir de plaques dans le cas où l'épaisseur de la plaque fournit taille requise travers de porc.

5. Les échantillons doivent être testés un jour après leur fabrication.

6. Les cubes échantillons d'une solution avec des nervures de 3 à 4 cm de long sont testés conformément au paragraphe 6.5 de la présente norme.

7. Pour tester des cubes d'échantillons à partir d'une solution avec des côtes de 2 cm, ainsi que des solutions décongelées, une presse de bureau de petite taille de type PS est utilisée. La plage de charge normale est de 1,0 à 5,0 kN (100 à 500 kgf).

8. La résistance de la solution est calculée conformément à la clause 6.6.1 de cette norme. La résistance du mortier doit être déterminée comme la moyenne arithmétique des résultats d'essai de cinq éprouvettes.

9. Pour déterminer la résistance de la solution dans des cubes avec des côtes de 7,07 cm, les résultats des tests de cubes de solutions d'été et d'hiver qui ont durci après décongélation doivent être multipliés par le coefficient indiqué dans le tableau.

|

Type de solution |

Taille du bord du cube, cm |

|||

|

Coefficient |

||||

|

Solutions d'été |

||||

|

Mortiers d'hiver durcis après dégel |

||||

ANNEXE 2

essais pour déterminer la mobilité, la densité moyenne du mélange de mortier et la résistance à la compression, la densité moyenne des échantillons de mortier

|

La date de la |

||||||||||||||||||||

Responsable du laboratoire _______________________________________________________________

Responsable de fabrication

et test d'échantillons _______________________________________________________________

____________________

* Dans la colonne "Notes", il convient d'indiquer les défauts des échantillons : coquilles, inclusions étrangères et leurs localisations, la nature particulière de la destruction, etc.

Le texte du document est vérifié par :

publication officielle

Ministère de la construction de la Russie -

M. : Maison d'édition des normes, 1992

Décret du Comité d'État de l'URSS pour la construction du 11 décembre 1985 n ° 214, la date limite d'introduction est fixée

01.07.86

Cette norme s'applique aux mélanges de mortiers et aux mortiers de construction à base de liants minéraux (ciment, chaux, gypse, verre soluble) utilisés dans tous les types de construction, à l'exception du génie hydraulique.

La norme établit des méthodes pour déterminer les propriétés suivantes du mélange et de la solution de mortier :

mobilité, densité moyenne, stratification, capacité de rétention d'eau, séparation de l'eau du mélange de mortier ;

Cette norme ne s'applique pas aux mortiers résistants à la chaleur, aux produits chimiques et aux déformations.

1. EXIGENCES GÉNÉRALES

1.2. Des échantillons pour tester le mélange de mortier et faire des échantillons sont prélevés avant que le mélange de mortier ne commence à durcir.

1.3. Des échantillons doivent être prélevés du mélangeur à la fin du processus de mélange, sur le lieu d'application de la solution à partir de véhicules ou d'une boîte de travail.

Des échantillons sont prélevés à au moins trois endroits à des profondeurs différentes.

Le volume de l'échantillon doit être d'au moins 3 litres.

1.4. L'échantillon prélevé avant le test doit en outre être mélangé pendant 30 s.

1.5. Le test du mélange de mortier doit commencer au plus tard 10 minutes après le prélèvement.

1.6. Le test des solutions durcies est effectué sur des échantillons. La forme et les dimensions des échantillons, selon le type d'essai, doivent correspondre à celles indiquées dans le tableau. .

1.7. L'écart des dimensions des échantillons moulés sur la longueur des bords des cubes, les côtés de la section transversale des prismes indiqués dans le tableau. , ne doit pas dépasser 0,7 mm.

Noter. Dans le contrôle de la production de solutions soumises simultanément à des exigences de résistance à la traction en flexion et à la compression, il est permis de déterminer la résistance à la compression de la solution en testant les moitiés des échantillons de prisme obtenus après l'essai de flexion des échantillons de prisme selon à GOST 310.4-81.

1.8. Avant de former les échantillons, les surfaces internes des moules sont recouvertes d'une fine couche de lubrifiant.

1.9. Tous les échantillons doivent être étiquetés. Le marquage doit être indélébile et ne doit pas endommager l'échantillon.

1.10. Les échantillons fabriqués sont mesurés avec un pied à coulisse avec une erreur allant jusqu'à 0,1 mm.

1.11. Dans des conditions hivernales, pour tester la solution avec et sans additifs antigel, l'échantillonnage et la préparation des échantillons doivent être effectués sur le lieu de son application ou de sa préparation, et les échantillons doivent être stockés dans les mêmes conditions de température et d'humidité dans lesquelles la solution est placée. dans la structuration.

Les échantillons doivent être stockés sur l'étagère d'une boîte d'inventaire verrouillable avec des parois grillagées et un toit étanche.

1.12. Tous les instruments de mesure et les paramètres de la plate-forme vibrante doivent être vérifiés dans les délais spécifiés par les services métrologiques de la norme d'État.

1.13. La température de la pièce dans laquelle les tests sont effectués doit être de (20 ± 2) ° C, humidité relative 50-70%.

La température et l'humidité de la pièce sont mesurées avec un psychromètre à aspiration MV-4.

1.14. Pour tester les mélanges et les solutions de mortier, les récipients, cuillères et autres dispositifs doivent être en acier, en verre ou en plastique.

L'utilisation de produits en aluminium ou en acier galvanisé et en bois n'est pas autorisée.

1.15. La résistance à la compression de la solution prélevée sur les joints de maçonnerie est déterminée par la méthode donnée en annexe.

La résistance à la traction de la solution en flexion et en compression est déterminée selon GOST 310.4-81.

La résistance à la traction de la solution lors du fractionnement est déterminée selon GOST 10180-90.

La force d'adhérence est déterminée selon GOST 24992-81.

La déformation par retrait est déterminée selon GOST 24544-81.

La séparation de l'eau du mélange de mortier est déterminée selon GOST 10181.0-81.

1.16. Les résultats des tests d'échantillons de mélanges de mortier et d'échantillons de mortier sont consignés dans un journal, sur la base duquel un document est établi qui caractérise la qualité du mortier.

2. DÉTERMINATION DE LA MOBILITÉ DU MÉLANGE EN SOLUTION

2.1. La mobilité du mélange de mortier est caractérisée par la profondeur d'immersion du cône de référence dans celui-ci, mesurée en centimètres.

2.2. Équipement

2.2.1. Pour tester, utilisez :

un appareil pour déterminer la mobilité (putain);

diamètre de la tige en acier 12 mm, longueur 300 millimètre ;

2.2.2. Le cône de référence de l'appareil est en tôle d'acier ou en plastique avec une pointe en acier. Le coin supérieur doit être de 30° ± 30".

La masse du cône de référence avec la tige doit être de (300 ± 2) g.

Dispositif pour déterminer la mobilité du mélange de mortier

1 - trépied ; 2 - échelle; 3 - cône de référence ; 4 - tige; 5 - titulaires;

2.3. La préparation du test

2.3.1. Toutes les surfaces du cône et du récipient en contact avec le mélange de mortier doivent être nettoyées de la saleté et essuyées avec un chiffon humide.

2.4. Essai

2.4.1. La valeur d'immersion du cône est déterminée dans la séquence ci-dessous.

L'appareil est installé sur une surface horizontale et le libre coulissement de la tige est vérifié. 4 dans les guides 6 .

2.4.2. Navire 7 remplir de mortier 1 cm en dessous de ses bords et le compacter en scellant avec une tige d'acier 25 fois et 5-6 tapotements légers répétés sur la table, après quoi le récipient est placé sur la plate-forme de l'appareil.

2.4.3. La pointe du cône 3 est mise en contact avec la surface de la solution dans le récipient, la tige du cône est fixée avec une vis de blocage 8 et la première lecture est faite sur l'échelle. Ensuite, la vis de blocage est desserrée.

2.4.4. Le cône doit être immergé librement dans le mélange de mortier. La deuxième lecture est effectuée sur une échelle 1 min après le début de l'immersion du cône.

2.4.5. La profondeur d'immersion du cône, mesurée avec une erreur jusqu'à 1 mm, est défini comme la différence entre la première et la seconde lecture.

2.5. Traitement des résultats

2.5.1. La profondeur d'immersion du cône est estimée à partir des résultats de deux essais sur différents échantillons du mélange de mortier d'un lot en tant que moyenne arithmétique de ceux-ci et arrondie.

2.5.2. La différence dans la performance des essais privés ne doit pas dépasser 20 mm. Si la différence est plus grande 20 mm, puis les tests doivent être répétés sur un nouvel échantillon du mélange de mortier.

2.5.3. Les résultats des tests sont enregistrés dans le journal sous la forme en fonction de l'application.

3. DÉTERMINATION DE LA DENSITÉ DU MÉLANGE EN SOLUTION

3.1. La masse volumique du mélange de mortier est caractérisée par le rapport de la masse du mélange de mortier compacté sur son volume et est exprimée en g/cm3.

3.2. Équipement

3.2.1. Pour tester, utilisez :

conteneur cylindrique en acier 1000+2 ml (enfer);

Cuve cylindrique en acier

tige en acier d'un diamètre de 12 mm, longueur 300 millimètre ;

3.3. Préparation aux tests et conduite des tests

3.3.1. Avant le test, le récipient est pesé au préalable avec une erreur allant jusqu'à 2 d) Remplissez ensuite avec un excès de mélange de mortier.

3.3.2. Le mélange de mortier est compacté par baying avec une tige en acier 25 fois et 5-6 plusieurs légers tapotements sur la table.

3.3.3. Après compactage, l'excès de mélange de mortier est coupé avec une règle en acier. La surface est soigneusement alignée au ras des bords du vaisseau. Les parois du récipient de mesure sont nettoyées avec un chiffon humide de la solution qui est tombée dessus. Ensuite, le récipient avec le mélange de mortier est pesé au plus près 2 G.

3.4. Traitement des résultats

3.4.1. La densité du mélange de mortier r, g/cm3, est calculée par la formule

où m - masse d'un récipient de mesure avec un mélange de mortier, g;

m 1 - masse du récipient de mesure sans mélange, g.

3.4.2. La densité du mélange de mortier est déterminée comme la moyenne arithmétique des résultats de deux déterminations de la densité d'un "mélange d'un échantillon, qui diffèrent l'une de l'autre d'au plus 5% de la valeur inférieure.

Avec une plus grande divergence entre les résultats, la détermination est répétée sur un nouvel échantillon du mélange de mortier.

3.4.3. Les résultats des tests doivent être enregistrés dans le journal sous la forme selon l'annexe.

4. DÉTERMINATION DE LA SÉPARATION D'UN MÉLANGE EN SOLUTION

4.1. La stratification du mélange de mortier, qui caractérise sa cohésion sous action dynamique, est déterminée en comparant la teneur massique de l'agrégat dans les parties inférieure et supérieure de l'échantillon fraîchement moulé avec les dimensions 150x150x150 mm.

4.2. Équipement

4.2.1. Pour les essais, utiliser : moules en acier avec dimensions 150x150x150 mm selon GOST 22685-89;

de type agitateur de laboratoire 435 MAIS;

tamis à cellules 0,14 millimètre ;

plaque de cuisson;

diamètre de la tige en acier 12 mm, longueur 300 mm.

4.2.2. La plate-forme vibrante de laboratoire à l'état chargé doit fournir des oscillations verticales avec une fréquence 2900±100 par minute et amplitude ( 0,5±0,05) mm. La plate-forme vibrante doit avoir un dispositif qui assure, lors de la vibration, une fixation rigide de la forme avec une solution à la surface de la table.

4.3. Essai

4.3.1. Le mélange de mortier est mis en place et compacté dans une forme pour échantillons de contrôle aux dimensions 150x150x150 mm. Après cela, le mélange de mortier compacté sous forme est soumis à des vibrations sur une plate-forme vibrante de laboratoire pendant 1 min.

4.3.2. Après vibration, la couche supérieure de la solution avec une hauteur ( 7.5±0.5) mm est prélevé du moule sur une plaque à pâtisserie, et la partie inférieure de l'échantillon est déchargée du moule par basculement sur la seconde plaque à pâtisserie.

4.3.3. Les échantillons sélectionnés du mélange de mortier sont pesés avec une erreur allant jusqu'à 2 g et soumis à un tamisage humide sur un tamis à trous 0,14 mm.

Pendant le tamisage humide, des parties individuelles de l'échantillon placées sur un tamis sont lavées avec un courant d'eau propre jusqu'à ce que le liant soit complètement éliminé. Le lavage du mélange est considéré comme terminé lorsque de l'eau propre s'écoule du tamis.

4.3.4. Les portions lavées de la charge sont transférées sur une plaque à pâtisserie propre, séchées à poids constant à une température de 105-110 ° C et pesées avec une erreur allant jusqu'à 2 G.

4.4. Traitement des résultats

où t1 - masse d'agrégat séché lavé de la partie supérieure (inférieure) de l'échantillon, g;

m2 - masse du mélange de mortier prélevé dans la partie supérieure (inférieure) de l'échantillon, g.

4.4.2. Indice d'exfoliation du mélange de mortier P en pourcentage est déterminé par la formule

où réV- la valeur absolue de la différence entre la teneur en granulats dans les parties supérieure et inférieure de l'échantillon, % ;

å V - teneur totale en charge dans les parties supérieure et inférieure de l'échantillon, %.

4.4.3. L'indice de stratification pour chaque échantillon du mélange de mortier est déterminé deux fois et calculé en arrondissant à 1% comme moyenne arithmétique des résultats de deux déterminations qui diffèrent l'une de l'autre de pas plus de 20% de la valeur inférieure. Avec une plus grande divergence entre les résultats, la détermination est répétée sur un nouvel échantillon du mélange de mortier.

4.4.4. Les résultats des tests doivent être consignés dans un journal, qui indique :

date et heure du test;

site d'échantillonnage;

marque et type de solution ;

résultats de définitions particulières;

résultat moyen.

5. DÉTERMINATION DE LA CAPACITÉ DE RÉTENTION D'EAU D'UN MÉLANGE DE MORTIER

5.1. La capacité de rétention d'eau est déterminée en testant une couche de mortier de 12 mm d'épaisseur posée sur du papier buvard.

5.2. Équipement et matériel

5.2.1. Pour tester, utilisez :

feuilles de papier buvard 150 ´150 mm selon TU 13-7308001-758-88 ;

taille des compresses de gaze 250 ´ 350 mm selon GOST 11109-90;

diamètre intérieur de l'anneau métallique 100 mm, hauteur 12 mm et épaisseur de paroi 5 millimètre ;

taille de la plaque de verre 150x150 mm, 5 mm d'épaisseur;

un dispositif pour déterminer la capacité de rétention d'eau d'un mélange de mortier (damn).

5.3. Préparation aux tests et conduite des tests

5.3.1. Avant l'épreuve 10 des feuilles de papier buvard sont pesées avec une erreur allant jusqu'à 0,1 g, placé sur une plaque de verre, un tampon de gaze est placé sur le dessus, un anneau métallique est installé et pesé à nouveau.

5.3.2. Le mélange de mortier soigneusement mélangé est placé au ras des bords de l'anneau métallique, nivelé, pesé et laissé pour 10 min.

5.3.3. L'anneau métallique avec la solution est soigneusement retiré avec la gaze.

Le papier buvard est pesé avec une erreur allant jusqu'à 0,1 G.

Schéma de l'appareil pour déterminer la capacité de rétention d'eau du mélange de mortier

1 - un anneau métallique avec une solution ; 2 - 10 couches de papier buvard ;

3 - plaque de verre; 4 - couche de gaze

5.4. Traitement des résultats

5.4.1. La capacité de rétention d'eau du mélange de mortier est déterminée par le pourcentage d'eau dans l'échantillon avant et après l'expérience selon la formule

(4)

(4)

où t1 - masse du papier buvard avant le test, g ;

t2 - poids du papier buvard après essai, g;

m3 - masse de l'installation sans mélange de mortier, g ;

t4 - poids de l'installation avec le mélange de mortier, g.

5.4.2. La capacité de rétention d'eau du mélange de mortier est déterminée deux fois pour chaque échantillon du mélange de mortier et est calculée comme la moyenne arithmétique des résultats de deux déterminations qui ne diffèrent pas de plus de 20 % de la valeur inférieure.

5.4.3. Les résultats des tests doivent être consignés dans un journal, qui indique :

date et heure du test ;

site d'échantillonnage;

marque et type de mortier;

résultats de déterminations particulières et le résultat de la moyenne arithmétique.

6. DÉTERMINATION DE LA RÉSISTANCE À LA COMPRESSION DE LA SOLUTION

6.1. La résistance à la compression de la solution doit être déterminée sur des échantillons de cubes de dimensions 70.7x70.7x70.7 mm à l'âge spécifié dans la norme ou les spécifications techniques de ce type de solution. Trois éprouvettes sont réalisées pour chaque période d'essai.

6.2. Échantillonnage et exigences techniques générales pour la méthode de détermination de la résistance à la compression - selon les paragraphes. - de cette norme.

6.3. Équipement

6.3.1. Pour tester, utilisez :

moules en acier amovibles avec et sans palette selon GOST 22685-89;

diamètre de la tige en acier 12 mm, longueur 300 millimètre ;

Spatule pour compacter le mélange de mortier

6.4. Préparation à l'épreuve

6.4.1. Échantillons de mortier avec mobilité jusqu'à 5 cm doivent être réalisés dans des moules avec une palette.

Le formulaire est rempli d'une solution en deux couches. Le compactage des couches de la solution dans chaque compartiment du moule est réalisé 12 pression de la spatule : 6 appuyant le long d'un côté dans 6 - dans le sens perpendiculaire.

L'excès de solution est coupé au ras des bords du formulaire avec une règle en acier humidifiée avec de l'eau et la surface est lissée.

6.4.2. Échantillons de mortier de mobilité 5 cm et plus sont fabriqués dans des moules sans palette.

Le formulaire est posé sur une brique recouverte de papier journal imbibé d'eau ou d'un autre papier non collé. La taille du papier doit être telle qu'elle recouvre les faces latérales de la brique. Avant utilisation, les briques doivent être rodées à la main les unes contre les autres pour éliminer les irrégularités aiguës. La brique est utilisée en brique d'argile ordinaire avec une teneur en humidité ne dépassant pas 2 % et absorption d'eau 10-15 % par poids. Les briques avec des traces de ciment sur les bords ne peuvent pas être réutilisées.

6.4.3. Les moules sont remplis d'un mélange de mortier en même temps avec un peu d'excès et compactés par abayage avec une tige d'acier. 25 fois dans un cercle concentrique du centre vers les bords.