Корозійні ушкодження екранних труб газомазутних казанів. Корозія трубопроводів та водогрійних котлів Корозія у котлах

2.1. Поверхні нагрівання.

Найбільш характерними ушкодженнями труб поверхонь нагріву є: тріщини поверхні екранних та кип'ятільних труб, корозійні роз'їдання зовнішніх та внутрішніх поверхонь труб, розриви, потонання стінок труб, тріщини та руйнування дзвіночків.

Причини появи тріщин, розривів і нориці: відкладення в трубах котлів солей, продуктів корозії, зварювального грата, що уповільнюють циркуляцію та викликають перегрів металу, зовнішні механічні пошкодження, порушення водно-хімічного режиму.

Корозія зовнішньої поверхні труб поділяється на низькотемпературну та високотемпературну. Низькотемпературна корозія виникає в місцях установки приладів обдувних, коли в результаті неправильної експлуатації допускається утворення конденсату на занесених сажею поверхнях нагріву. Високотемпературна корозія може мати місце на другому ступені пароперегрівача при спалюванні сірчистого мазуту.

Найчастіше зустрічається корозія внутрішньої поверхні труб, що виникає при взаємодії корозійноактивних газів (кисню, вуглекислоти) або солей (хлоридів та сульфатів), що містяться в казановій воді, з металом труб. Корозія внутрішньої поверхні труб проявляється у освіті оспин, виразок, раковин і тріщин.

До корозії внутрішньої поверхні труб також відносяться: киснева стоянкова корозія, підшламова лужна корозія кип'ятільних і екранних труб, корозійна втома, що виявляється у вигляді тріщин у кип'ятільних та екранних трубах

Ушкодження труб через повзучість характеризуються збільшенням діаметра та утворенням поздовжніх тріщин. Деформації в місцях згинів труб та зварних з'єднаньможуть мати різні напрямки.

Прогари та окалнноутворення в трубах відбуваються внаслідок їх перегріву до температур, що перевищують розрахункову.

Основні види пошкоджень зварних швів виконаних ручним дуговим зварюванням - нориці, що виникають через непровари, шлакові включення, газові пори, несплавлення по кромках труб.

Основними дефектами та пошкодженнями поверхні пароперегрівача є: корозія та окалиноутворення на зовнішній та внутрішній поверхні труб, тріщини, ризики та розшарування металу труб, нориці та розриви труб, дефекти зварних з'єднань труб, залишкова деформація внаслідок повзучості.

Ушкодження кутових швів приварювання змійовиків та штуцерів до колекторів, що викликають порушенням технології зварювання, мають вигляд кільцевих тріщин уздовж лінії сплаву з боку змійовика або штуцерів.

Характерними несправностями, що виникають при експлуатації поверхневого пароохолоджувача котла ДЕ-25-24-380ГМ є: внутрішня та зовнішня корозія труб, тріщини та нориці у зварних.

швах та на згинах труб, раковини, що можуть виникнути при ремонтах, ризики на дзеркалі фланців, течії фланцевих з'єднань унаслідок перекосу фланців. При гідравлічному випробуванні котла можна

визначити лише наявність нещільностей у пароохолоджувачі. Для виявлення прихованих дефектівслід провести індивідуальне гідравлічне випробування пароохолоджувача.

2.2. Барабани казана.

Характерними пошкодженнями барабанів котла є: тріщини-надриви на внутрішній та зовнішній поверхні обічок і днищ, тріщини-надриви навколо трубних отворівна внутрішній поверхні барабанів і на циліндричній поверхні трубних отворів, міжкристалітна корозія обічаків і днищ, корозійні роз'єднання поверхонь обічаків і днищ, овальність барабана отдуліни (випучини) на поверхнях барабанів, звернених у топку, викликані температурним впливом частин футерування.

2.3. Металоконструкції та обмуровування котла.

Залежно від якості профілактичної роботи, а також від режимів та термінів експлуатації котла, його металоконструкції можуть мати такі дефекти та пошкодження: розриви та вигини стійок та зв'язків, тріщини, корозійні пошкодження поверхні металу.

В результаті тривалого впливу температур мають місце розтріскування та порушення цілісності фасонної цегли, що закріплюється на штирях до верхнього барабана з боку топки, а також тріщини в цегляній кладці по нижньому барабану та поду топки.

Особливо часто трапляється руйнація цегляної амбразури пальника та порушення геометричних розмірів за рахунок оплавлення цегли.

3. Перевірка стану елементів котла.

Перевірка стану елементів котла, виведеного в ремонт, проводиться за результатами гідравлічного випробування, зовнішнього та внутрішнього огляду, а також інших видів контролю, які проводяться в обсязі та відповідно до програми експертного обстеження котла (розділ «Програма експертного обстеження котлів»).

3.1. Перевірка поверхонь нагріву.

Огляд зовнішніх поверхонь трубних елементів особливо ретельно необхідно проводити в місцях проходу труб через обмуровку, обшивку, в зонах максимальних теплових напрузі - в районі пальників, лючків, лазів, а також у місцях згинання екранних труб і на зварних швах.

Для попередження аварії, пов'язаних із потонанням стінок труб внаслідок сірчистої та стоянкової корозії, необхідно при щорічних технічних оглядах, які проводяться адміністрацією підприємства, здійснювати контроль труб поверхонь нагріву котлів, що експлуатуються понад два роки.

Контроль проводиться зовнішнім оглядом з обстукуванням попередньо очищених зовнішніх поверхонь труб молотком масою не більше 0,5 кг та вимірюванням товщини стінок труб. При цьому слід вибирати ділянки труб, що зазнали найбільшого зношування та корозії (горизонтальні ділянки, ділянки у відкладах сажі та покриті коксовими відкладеннями).

Вимірювання товщини стінок труб проводиться ультразвуковими товщиномірами. Можливе вирізання ділянок труб на двох-трьох трубах топкових екранів та трубах конвективного пучка, розташованих на вході газів у нього та виході. Товщина стінок труб, що залишилася, повинна бути не менш розрахунковою згідно з розрахунку на міцність (додається до Паспорта котла) з урахуванням збільшення на корозію на період подальшої експлуатації до наступного огляду і збільшення запасу 0,5 мм.

Розрахункова товщина стінки екранних та кип'ятільних труб для робочого тиску 1,3 МПа (13 кгс/см2) становить 0,8 мм, для 2,3 МПа (23 кгс/см2) – 1,1 мм. Прибавка на корозію приймається за результатами вимірів і з урахуванням тривалості експлуатації між оглядами.

На підприємствах, де в результаті тривалої експлуатації не спостерігалося інтенсивного зносу труб поверхонь нагріву, контроль товщини стінок труб може проводитись при капітальних ремонтах, але не рідше 1 разу на 4 роки.

Внутрішньому огляду підлягають колектора, пароперегрівача та заднього екрана. Обов'язковому розтині та огляду повинні бути піддані лючки верхнього колектора заднього екрана.

Зовнішній діаметр труб повинен вимірюватись у зоні максимальних температур. Для вимірювання застосовувати спеціальні шаблони (скоби) або штангенциркуль. На поверхні труб допускаються вм'ятини з плавними переходами глибиною трохи більше 4 мм, якщо вони виводять товщину стінки межі мінусових відхилень.

Розрізнення труб, що допускається, - 10%.

Результати огляду та вимірювань заносяться у ремонтний формуляр.

3.2. Перевірка барабана.

Дня виявлення ділянок барабана, пошкоджених корозією, необхідно оглянути поверхню внутрішнього очищенняз метою визначення інтенсивності корозії виміряти глибину роз'їдання металу.

Рівномірні роз'їдання виміряти по товщині стінки, в якій для цього просвердлити отвір діаметром 8 мм. Після вимірювання в отвір встановити пробку і обварити з двох сторін або, у крайньому випадку, лише зсередини барабана. Вимір можна також проводити ультразвуковим товщиноміром.

Основні роз'їдання та виразки виміряти, по відбитках. Для цієї мети пошкоджену ділянку поверхні металу очистити від відкладень і змастити злегка технічним вазеліном. Найбільш точний відбиток виходить, якщо пошкоджена ділянка розташована на горизонтальній поверхні і в цьому випадку є можливість залити її розплавленим металом з низькою температурою плавлення. Затверділий метал утворює точний зліпок пошкодженої поверхні.

Для отримання відбитків, користуватися третинником, бабітом, оловом, по можливості застосовувати гіпс.

Відбитки пошкоджень, розташованих на вертикальних поверхнях стель, отримати, використовуючи віск і пластилін.

Огляд трубних отворів, барабанів проводиться у такому порядку.

Після видалення розвальцьованих труб перевірити діаметр отворів за допомогою шаблону. Якщо шаблон входить в отвір до завзятого виступу, це означає, що діаметр отвору збільшений понад норму. Вимірювання точної величини діаметра здійснюється штангенциркулем і відзначається в ремонтному формулярі.

При контролі зварних швів барабанів необхідно перевірити прилеглий до них основний метал на ширину 20-25 мм по обидва боки від шва.

Овальність барабана вимірюється не менше ніж через кожні 500 мм по довжині барабана, у сумнівних випадках та частіше.

Вимірювання прогину барабана здійснюється шляхом натяжки струни вздовж поверхні барабана та виміру зазорів по довжині струни.

Контроль поверхні барабана, трубних отворів та зварних з'єднань здійснюється зовнішнім оглядом, методами, магнітопорошковою, кольоровою та ультразвуковою дефектоскопією.

Допускаються (не вимагають виправлення) отдулини та вм'ятини поза зоною швів та отворів за умови, що їх висота (прогин), у відсотках від найменшого розміру їхньої основи, буде не більше:

у бік атмосферного тиску (отдулини) – 2%;

у бік тиску пари (вм'ятини) - 5%.

Допустиме зменшення товщини стінки днища - 15%.

Допустиме збільшення діаметра отворів для труб (під зварювання) - 10%.

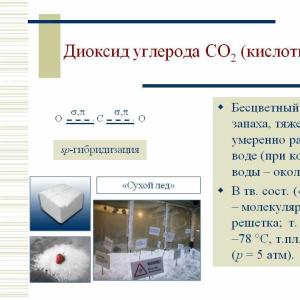

Морський сайт Росія немає 05 жовтня 2016 Створено: 05 жовтня 2016 Оновлено: 05 жовтня 2016 Переглядів: 5363Види корозії. У процесі роботи елементи парового котла піддаються впливу агресивних середовищ - води, пари та димових газів. Розрізняють корозію хімічну та електрохімічну.

Хімічна корозіявикликана парою або водою, руйнує метал рівномірно по всій поверхні. Швидкість такої корозії у сучасних суднових казанах низька. Більш небезпечна місцева хімічна корозія, що викликається агресивними хімічними сполуками, що містяться у відкладеннях золи (сірки, оксидів ванадію тощо).

Найбільш поширеною та небезпечною є електрохімічна корозія, що протікає в водних розчинахелектролітів у разі виникнення електричного струму, викликаного різницею потенціалів між окремими ділянками металу, що відрізняються хімічною неоднорідністю, температурою або якістю обробки.

Роль електроліту виконують вода (при внутрішній корозії) або пари води, що сконденсувалися, у відкладеннях (при зовнішній корозії).

Виникнення таких мікрогальванічних пар на поверхні труб призводить до того, що іон-атоми металу переходять у воду у вигляді позитивно заряджених іонів, а поверхня труби в цьому місці набуває негативного заряду. Якщо різниця в потенціалах таких мікрогальванічних пар незначна, то на межі метал-вода поступово створюється подвійний електричний шар, який гальмує подальший перебіг процесу.

Однак у більшості випадків потенціали окремих ділянок різні, що зумовлює виникнення ЕРС, спрямованої від більшого потенціалу (аноду) до меншого (катоду).

При цьому з анода у воду переходять іон-атоми металу, а на катоді накопичуються надлишкові електрони. В результаті ЕРС і, отже, інтенсивність процесу руйнування металу різко знижуються.

Це називається поляризацією. Якщо потенціал анода зменшується внаслідок утворення захисної оксидної плівки або зростання концентрації іонів металу в районі анода, а потенціал катода практично не змінюється, то поляризація зветься анодною.

При катодної поляризації в розчині у катода різко знижується концентрація іонів і молекул, здатних видаляти надлишкові електрони з поверхні металу. З цього випливає, що основним моментом боротьби з електрохімічною корозією є створення таких умов, коли будуть підтримуватись обидва види поляризації.

Практично досягти цього неможливо, тому що в казановій воді завжди є деполяризатори - речовини, що викликають порушення процесів поляризації.

До деполяризаторів відносяться молекули О 2 і СО 2 іони Н + , Сl - і SO - 4 а також оксиди заліза і міді. Розчинені у воді СО 2 , Cl - і SO - 4 гальмують утворення на аноді щільної захисної плівки оксидної і тим самим сприяють інтенсивному протіканню анодних процесів. Іони водню Н+ знижують негативний заряд катода.

Вплив кисню на швидкість корозії став проявлятися у двох протилежних напрямках. З одного боку, кисень збільшує швидкість корозійного процесу, оскільки є сильним деполяризатором катодних ділянок, з іншого надає пасивну дію на поверхню.

Зазвичай деталі котла, виготовлені зі сталі, мають досить міцну початкову оксидну плівку, яка захищає матеріал від дії кисню доти, доки не буде зруйнована під дією хімічних або механічних факторів.

Швидкість гетерогенних реакцій (до яких і корозія) регулюється інтенсивністю наступних процесів: підведенням до поверхні матеріалу реагентів (насамперед деполяризаторів); руйнуванням захисної оксидної плівки; видалення продуктів реакції від місця її протікання.

Інтенсивність цих процесів багато в чому визначається гидродинамическими, механічними і тепловими чинниками. Тому заходи щодо зниження концентрації агресивних хімічних реагентів за високої інтенсивності двох інших процесів, як показує досвід експлуатації котлів, зазвичай малоефективні.

Звідси випливає, що вирішення проблеми запобігання корозійним ушкодженням має бути комплексним, коли враховуються всі фактори, що впливають на вихідні причини руйнування матеріалів.

Електрохімічна корозія

Залежно від місця перебігу речовин, що беруть участь у реакціях, розрізняють наступні видиелектрохімічної корозії:

- кисневу (і її різновид - стоянкову),

- підшламову (іноді звану "черепашкової"),

- міжкристалітну (лужна крихкість котельних сталей),

- щілинну та

- сірчисту.

Киснева корозіяспостерігається в економайзерах, арматурі, живильних та опускних трубах, пароводяних колекторах та внутрішньоколекторних пристроях (щитах, трубах, пароохолоджувачах тощо). Особливо сильно схильні до кисневої корозії змійовики другого контуру двоконтурних котлів, утилізаційних котлів і парових повітропідігрівачів. Киснева корозія протікає під час дії котлів і залежить від концентрації кисню, розчиненого у воді котла.

Швидкість кисневої корозії у головних котлах низька, що зумовлено ефективною роботоюдеаераторів та фосфатно-нітратним водним режимом. У допоміжних водотрубних котлах вона часто досягає 0,5 - 1 мм/рік, хоча в середньому лежить в межах 0,05 - 0,2 мм/рік. Характер пошкодження котелень - виразки невеликих розмірів.

Більш небезпечним різновидом кисневої корозії є стоянкова корозія, що протікає під час бездіяльності котла. В силу специфіки роботи всі суднові котли (а особливо допоміжні) схильні до інтенсивної стоянкової корозії. Як правило, корозія стоянки не призводить до відмов котла, проте метал, що зазнав корозії під час зупинок, за інших рівних умов більш інтенсивно руйнується при роботі котла.

Основною причиною виникнення стоянкової корозії є попадання кисню у воду, якщо котел заповнений, або плівку вологи на поверхні металу, якщо котел осушений. Велику рольпри цьому грають хлориди та NaOH, що містяться у воді, і водорозчинні відкладення солей.

За наявності у воді хлоридів інтенсифікується рівномірна корозія металу, а якщо в ній міститься незначна кількість лугів (менше 100 мг/л), корозія локалізується. Щоб уникнути стоянкової корозії, при температурі 20 - 25 °С у воді повинно міститися до 200 мг/л NaOH.

Зовнішні ознаки корозії за участю кисню: локальні виразки невеликого розміру(рис. 1, а), заповнені продуктами корозії бурого кольору, які утворюють горбки над виразками.

Видалення кисню з поживної води є одним із важливих заходів щодо зниження кисневої корозії. З 1986 р. вміст кисню у поживній воді для суднових допоміжних та утилізаційних котлів обмежується 0,1 мг/л.

Однак і при такому кисневмісті поживної води в експлуатації спостерігаються корозійні ушкодження елементів котла, що свідчить про переважний вплив процесів руйнування оксидної плівки і вимивання продуктів реакції з вогнищ корозії. Найбільш наочним прикладом, що ілюструє вплив цих процесів на корозійні ушкодження, є руйнування змійовиків утилізаційних котлів із примусовою циркуляцією.

Мал. 1. Ушкодження при кисневій корозії

Корозійні ушкодженняпри кисневій корозії зазвичай суворо локалізовані: на внутрішній поверхні вхідних ділянок (див. рис. 1, а), в районі згинів (рис. 1, б), на вихідних ділянках і в коліні змійовика (див. рис. 1, в), а також у пароводяних колекторах утилізаційних котлів (рис. 1, г). Саме на цих ділянках (2 – область пристінної кавітації) гідродинамічні особливості потоку створюють умови для руйнування оксидної плівки та інтенсивного вимивання продуктів корозії.

Справді, будь-які деформації потоку води та пароводяної суміші супроводжуються виникненням кавітації у пристінних шарахпотоку 2, що розширюється, де утворюються і тут же бульбашки пари, що схлопуються, обумовлюють руйнування оксидної плівки внаслідок енергії гідравлічних мікроударів.

Цьому сприяють також знакозмінні напруги в плівці, викликані вібрацією змійовиків і коливаннями температури та тиску. Підвищена локальна турбулізація потоку цих ділянках викликає активне вимивання продуктів корозії.

На прямих вихідних ділянках змійовиків оксидна плівка руйнується через удари об поверхню крапельок води при турбулентних пульсаціях потоку пароводяної суміші, дисперсно-кільцевий режим руху якої переходить тут у дисперсний при швидкості потоку до 20-25 м/с.

У цих умовах навіть невисоке кисне вміст (~ 0,1 мг/л) обумовлює інтенсивне руйнування металу, що призводить до появи свищів на вхідних ділянкахзмійовиків утилізаційних котлів типу Ла Монт через 2-4 роки експлуатації, але в інших ділянках - через 6-12 років.

Мал. 2. Корозійні ушкодження змійовиків економайзерів утилізаційних котлів КУП1500Р теплохода "Індіра Ганді".

Як ілюстрацію до викладеного розглянемо причини пошкодження змійовиків економайзерів двох утилізаційних котлів типу КУП1500Р, встановлених на ліхтеровозі «Індіра Ганді» (типу "Олексій Косигін"), який вступив в експлуатацію в жовтні 1985 р. Вже в лютому 1985 р. замінено економайзерів обох котлів. Через 3 роки і в цих економайзерах утворюються пошкодження змійовиків, розташовані на ділянках до 1-1,5 м від вхідного колектора. Характер ушкоджень свідчить (рис. 2, а, б) про типову кисневу корозію з подальшим руйнуванням втоми (поперечні тріщини).

Проте природа втоми окремих ділянках різна. Поява тріщини (а раніше - розтріскування оксидної плівки) в районі зварного шва (див. рис. 2, а) є наслідком знакозмінної напруги, обумовленої вібрацією пучка труб і конструктивною особливістювузла з'єднання змійовиків з колектором (до вигнутого штуцера діаметром 22x3 приварений кінець змійовика діаметром 22x2).

Руйнування ж оксидної плівки та утворення втомних тріщин на внутрішній поверхні прямих ділянок змійовиків, віддалених від входу на 700-1000 мм (див. рис. 2, б), обумовлені знакозмінними термічними напругами, що виникають у період введення котла в дію, коли на гарячу поверхню подається холодна вода. При цьому дія термічних напруг посилюється тим, що ребра змійовиків ускладнює вільне розширення металу труби, створюючи додаткові напруги в металі.

Підшламова корозіязазвичай спостерігається в головних водотрубних котлах на внутрішніх поверхнях екранних і пароутворювальних труб пучків притопки, звернених до факелу. Характер підшламової корозії - виразки. овальної формиз розміром великої осі (паралельної осі труби) до 30-100 мм.

На виразках є щільний шар оксидів у вигляді „черепашок" 3 (рис. 3). Підшламова корозія протікає в присутності твердих деполяризаторів - оксидів заліза та міді 2, які осідають на найбільш теплонапружених ділянках труб у місцях активних центрів корозії, що виникають при руйнуванні .

Зверху утворюється пухкий шар накипу та продуктів корозії 1. Утворені "черепашки" з продуктів корозії міцно зчеплені з основним металом і можуть бути видалені тільки механічним шляхом. Під "черепашками" погіршується теплообмін, що призводить до перегріву металу та появи випучин.

Для допоміжних котлів цей вид корозії не характерний, але при високих теплових навантаженнях та відповідних режимах водообробки не виключена поява підшламової корозії та в цих котлах.

Умови, в яких знаходяться елементи парових казанів під час експлуатації, є надзвичайно різноманітними.

Як показали численні корозійні випробування та промислові спостереження, низьколеговані і навіть аустенітні сталі під час експлуатації котлів можуть зазнавати інтенсивної корозії.

Корозія металу поверхонь нагрівання парових котлів викликає його передчасне зношування, а іноді призводить до серйозних неполадок і аварій.

Більшість аварійних зупинок котлів посідає наскрізні корозійні ураження екранних, економай - зерних, пароперегрівальних труб і барабанів котлів. Поява навіть одного корозійного нориці у прямоточного котла призводить до зупинення всього блоку, що пов'язано з недовиробленням електроенергії. Корозія барабанних котлів високого та надвисокого тиску стала основною причиною відмов у роботі ТЕЦ. 90% відмов у роботі через корозійні пошкодження сталося на барабанних котлах тиском 15,5 МПа. Значна кількість корозійних пошкоджень екранних труб сольових відсіків була в зонах максимальних теплових навантажень.

Проведеними спеціалістами США обстеженнями 238 казанів (блоки потужністю від 50 до 600 МВт) було зафіксовано 1719 позапланових простоїв. Близько 2/3 простоїв котлів були викликані корозією, їх 20 % припадало на корозію парогенерирующих труб. У США внутрішня корозія "1955 р. була визнана серйозною проблемою після введення в експлуатацію великої кількостібарабанних казанів тиском 12,5-17 МПа.

До кінця 1970 р. близько 20% із 610 таких котлів були уражені корозією. В основному внутрішній корозії були схильні екранні труби, а пароперегрівачі та економайзери уражалися нею менше. З поліпшенням якості живильної води та переходом на режим координованого фосфатування, зі зростанням параметрів на барабанних котлах електростанцій США замість в'язких, пластичних корозійних пошкоджень відбувалися раптові крихкі руйнування екранних труб. "Станом на J970 т. для котлів тиском 12,5; 14,8 і 17 МПа руйнування труб через корозійні пошкодження склало відповідно 30, 33 і 65%".

За умовами протікання корозійного процесу розрізняють атмосферну корозію, що протікає під дією атмосферних та вологих газів; газову, зумовлену взаємодією металу з різними газами - киснем, хлором і т. д. - при високих температурах, і корозію в електролітах, що у більшості випадків протікає у водних розчинах.

За характером корозійних процесів котельний метал може зазнавати хімічної та електрохімічної корозії, а також їх спільного впливу.

При експлуатації поверхонь нагріву парових котлів зустрічається високотемпературна газова корозіяв окислювальній та відновлювальній атмосферах топкових газів та низькотемпературна електрохімічна корозія хвостових поверхонь нагріву.

Дослідженнями встановлено, що високотемпературна корозія поверхонь нагріву найбільш інтенсивно протікає лише за наявності в топкових газах надлишкового вільного кисню та при розплавлених оксидів ванадію.

Високотемпературна газова або сульфідна корозія в окислювальній атмосфері топкових газів уражає труби ширмових і конвективних перегрівачів, перші ряди кип'ятільних пучків, метал дистанційних простаків між трубами, стійки та підвіски.

Високотемпературна газова корозія у відновлювальній атмосфері спостерігалася на екранних трубах топкових камер ряду котлів високого та надкритичного тиску.

Корозія труб поверхонь нагріву з газового боку представляє складний фізико-хімічний процес взаємодії топкових газів і зовнішніх відкладень з окисними плівками і металом труб. На розвиток цього процесу впливають інтенсивні, що змінюються в часі. теплові потокиі високі механічні напруги, що виникають від внутрішнього тиску та самокомпенсації.

На котлах середнього та низького тискутемпература стінки екранів, що визначається температурою кипіння води, нижче, і тому цей вид руйнування металу не спостерігається.

Корозія поверхонь нагрівання з боку димових газів (зовнішня корозія) є процесом руйнування металу в результаті взаємодії з продуктами згоряння, агресивними газами, розчинами і розплавами мінеральних сполук.

Під корозією металу розуміють поступове руйнування металу, що відбувається внаслідок хімічного чи електрохімічного впливу довкілля.

\ Процеси руйнування металу, що є наслідком їх безпосереднього хімічної взаємодіїз довкіллям, відносяться до хімічної корозії.

Хімічна корозія відбувається при контакті металу з перегрітою парою та сухими газами. Хімічну корозію у сухих газах називають газовою корозією.

У топці та газоходах котла газова корозія зовнішньої поверхні труб та стійок пароперегрівачів відбувається під впливом кисню, вуглекислого газу, водяної пари, сірчистого та інших газів; внутрішньої поверхні труб - у результаті взаємодії з парою чи водою.

Електрохімічна корозія на відміну хімічної характеризується тим, що які у ній реакції супроводжуються виникненням електричного струму.

Переносником електрики в розчинах служать іони, присутні в них через дисоціацію молекул, а в металах - вільні електрони:

Внутрішньокотлова поверхня схильна в основному до електрохімічної корозії. За сучасними уявленнями її прояв обумовлений двома самостійними процесами: анодним, при якому іони металу переходять в розчин у вигляді гідратованих іонів, і катодним, при якому відбувається асиміляція надлишкових електронів деполяризаторами. Деполяризаторами може бути атоми, іони, молекули, які у своїй відновлюються.

за зовнішніми ознакамирозрізняють суцільну (загальну) та місцеву (локальну) форми корозійних руйнувань.

При загальній корозії вся поверхня нагрівання, що стикається агресивним середовищемпіддається роз'їданню, рівномірно утоняючись із внутрішньої чи зовнішньої сторони. При локальній корозії руйнація відбувається на окремих ділянках поверхні, решта поверхні металу не торкається ушкоджень.

До місцевої локальної відносять корозію плямами, виразкову, точкову, міжкристалітну, корозійне розтріскування, корозійну втому металу.

Типовий прикладруйнування електрохімічної корозії.

Руйнування із зовнішньої поверхні труб НРЧ 042X5 мм із сталі 12Х1МФ котлів ТПП-110 сталося на горизонтальній ділянці в нижній частині підйомно-опускної петлі в зоні, що примикає до подового екрану. На тильній стороні труби відбулося розкриття з малим утоненням кромок у місці руйнування. Причиною руйнування стало потонання стінки труби приблизно на 2 мм при корозії через розшлаковування струменем води. Після зупинки котла паропродуктивністю 950 т/год, опалювального пилом антрацитного штиба (рідке шлаковидалення), тиском 25,5 МПа і температурою перегрітої пари 540 ° С на трубах залишалися мокрий шлак і зола, в яких інтенсивно протікала електрохімічна корозія. Зовні труба була покрита товстим шаром бурого гідроксиду заліза. Внутрішній діаметр труб знаходився в межах допусків на труби котлів високого та надвисокого тиску. Розміри зовнішнього діаметра мають відхилення, що виходять за межі мінусового допуску: мінімальний зовнішній діаметр. становив 39 мм при мінімально допустимому 41,7 мм. Товщина стінки поблизу місця руйнування від корозії становила лише 3,1 мм при номінальній товщині труби 5 мм.

Мікроструктура металу однорідна по довжині та колу. На внутрішній поверхні труби є обезуглеражений шар, що утворився при окисненні труби в процесі термічної обробки. на зовнішній сторонітакий шар відсутній.

Обстеження труб НРЧ після першого розриву дозволило з'ясувати причину руйнування. Було ухвалено рішення про заміну НРЧ та про зміну технології розшлаковування. У даному випадкуелектрохімічна корозія протікала через наявність тонкої плівки електроліту.

Виразкова корозія протікає інтенсивно на окремих невеликих ділянкахповерхні, але часто на значну глибину. При діаметрі виразок близько 0,2-1 мм її називають точковою.

У місцях, де утворюються виразки, згодом можуть утворитися нориці. Виразки часто заповнюються продуктами корозії, внаслідок чого не вдається виявити їх. Прикладом може бути руйнування труб сталевого економайзера при поганої деаерації поживної води та низьких швидкостях руху води в трубах.

Незважаючи на те, що вражена значна частина металу труб, через наскрізні нориці доводиться повністю замінювати змійовики економайзера.

Метал парових котлів зазнає наступних небезпечних видів корозії: кисневої корозії під час роботи котлів та знаходження їх у ремонті; міжкристаліт-ної корозії у місцях упарювання котлової води; пароводяної корозії; корозійного розтріскування елементів котлів, виготовлених з аустенітних сталей; підшламовий корозії. Коротка характеристиказазначених видів корозії металу котлів наведено у табл. ЮЛ.

У процесі роботи котлів розрізняють корозію металу - корозію під навантаженням та корозію стоянки.

Корозії під навантаженням найбільш схильні до обігріву. котельні елементи, що контактують з двофазним середовищем, тобто екранні і кип'ятільні труби. Внутрішня поверхня економайзерів та перегрівачів при роботі котлів уражається меншою корозією. Корозія під навантаженням протікає і в знекисненому середовищі.

Стоянкова корозія проявляється у недренованих. елементах вертикальних змійовиків перегрівачів, провислих трубах горизонтальних змійовиків перегрівачів

Що таке Гідро-Ікс:

Гідро-Ікс (Hydro-X) називають винайдений у Данії 70 років тому метод і розчин, що забезпечують необхідну корекційну обробку води для систем опалення та котлів як водогрійних, так і парових з низьким тиском пари (до 40 атм). При використанні методу Гідро-Ікс в воду, що циркулює, додається тільки один розчин, що поставляється до споживача в пластикових каністрахабо бочках у вже готовому для використання вигляді. Це дозволяє не мати на підприємствах спеціальних складів для хімічних реагентів, цеху для виготовлення необхідних розчинів тощо.

Використання Гідро-Ікс забезпечує підтримку необхідної величини рН, очищення води від кисню та вільної вуглекислоти, запобігання появі накипу, а за її наявності відмивання поверхонь, а також запобігання корозії.

Гідро-Ікс є прозорою жовтувато-коричневою рідиною, однорідною, сильно лужною, з питомою вагою близько 1,19 г/см при 20 °С. Її склад стабільний і навіть при тривалому зберіганні не має місце поділ рідини або випадання осаду, тому немає потреби в перемішуванні перед вживанням. Рідина не є вогненебезпечною.

Переваги методу Гідро-Ікс – простота та ефективність водопідготовки.

При роботі водонагрівальних систем, що включають теплообмінники, водогрійні або парові котли, як правило, проводиться їх підживлення додатковою водою. Для запобігання появі накипу необхідно здійснювати водопідготовку з метою зменшення вмісту шламу та солей у котловій воді. Водопідготовка може бути здійснена, наприклад, за рахунок використання фільтрів, що пом'якшують, застосування знесолення, зворотного осмосу та ін Навіть після такої обробки залишаються проблеми, пов'язані з можливим протіканням корозії. При додаванні у воду каустичної соди, тринатрійфосфату і т. п. також залишається проблема корозії, а для парових котлів і забруднення пари.

Достатньо простим методом, що запобігає появі накипу та корозії, є метод Гідро-Ікс, згідно з яким додається в котлову воду невелика кількість вже приготовленого розчину, що містить 8 органічних та неорганічних компонентів. Переваги методу полягають у наступному:

– розчин надходить до споживача у вже готовому для використання вигляді;

- Розчин у невеликих кількостях вводиться у воду або вручну, або за допомогою насоса-дозатора;

- при використанні Гідро-Ікс немає необхідності застосовувати інші хімічні речовини;

– до котлової води подається приблизно в 10 разів менше активних речовин, ніж при застосуванні традиційних методівобробки води;

Гідро-Ікс не містить токсичних компонентів. Крім гідроксиду натрію NaOH і тринатрійфосфату Na3PO4 решту речовин вилучено з нетоксичних рослин;

- При використанні в парових котлахі випарниках забезпечується чиста пара і запобігає можливості спінювання.

Склад Гідро-Ікс.

Розчин включає вісім різних речовиняк органічних, і неорганічних. Механізм дії Гідро-Ікс має комплексний фізико-хімічний характер.

Напрямок впливу кожної складової приблизно такий.

Гідроксид натрію NaOH у кількості 225 г/л зменшує жорсткість води та регулює значення рН, оберігає шар магнетиту; тринатрійфосфат Na3PO4 у кількості 2,25 г/л – запобігає утворенню накипу та захищає поверхню із заліза. Усі шість органічних сполук у сумі не перевищують 50 г/л і включають лігнін, танін, крохмаль, гліколь, альгінат та маннуронат натрію. Загальна кількістьбазових речовин NaOH і Na3PO4 при обробці води Гідро-Ікс дуже мало, приблизно в десять разів менше, ніж використовують при традиційній обробці згідно з принципом стехіометрії.

Вплив компонентів Гідро-Ікс скоріше фізичний, ніж хімічний.

Органічні добавки служать наступним цілям.

Альгінат та маннуронат натрію використовуються разом з деякими каталізаторами та сприяють осадженню солей кальцію та магнію. Таніни поглинають кисень і утворюють захисний від корозії шар заліза. Лігнін діє подібно до таніну, а також сприяє видаленню наявного накипу. Крохмаль формує шлам, а гліколь перешкоджає спінювання та винесення крапель вологи. Неорганічні сполуки підтримують необхідну для ефективної дії органічних речовин слабко лужне середовище, служать індикатором концентрації Гідро-Ікс.

Принцип дії Гідро-Ікс.

Вирішальну роль дії Гідро-Ікс надають органічні складові. Хоча вони присутні в мінімальних кількостях, за рахунок глибокого диспергування їхня активна реакційна поверхня досить велика. Молекулярна вага органічних складових Гідро-Ікс є значною, що забезпечує фізичний ефект притягування молекул забруднювачів води. Цей етап водопідготовки відбувається без хімічних реакцій. Поглинання молекул забруднювачів є нейтральним. Це дозволяє зібрати всі такі молекули, як такі, що створюють жорсткість, так і солі заліза, хлориди, солі кремнієвої кислоти та ін. Всі забруднювачі води осаджуються в шламі, який рухливий, аморфний і не злипається. Це запобігає можливості утворення накипу на поверхнях нагріву, що є істотною перевагою методу Гідро-Ікс.

Нейтральні молекули Гідро-Ікс поглинають як позитивні, так і негативні іони(аніони та катіони), які у свою чергу взаємно нейтралізуються. Нейтралізація іонів безпосередньо впливає зменшення електрохімічної корозії, оскільки цей вид корозії пов'язані з різним електричним потенціалом.

Гідро-Ікс ефективний проти корозійно небезпечних газів – кисню та вільної вуглекислоти. Концентрація Гідро-Ікс в 10 ррт цілком достатня, щоб запобігти цьому виду корозії незалежно від температури середовища.

Каустична сода може призвести до появи каустичної крихкості. Гідро-Ікс зменшує кількість вільних гідроксидів, значно знижуючи ризик каустичної крихкості сталі.

Без зупинки системи для промивання процес Гідро-Ікс дозволяє видалити старі накипи. Це відбувається завдяки наявності молекул лігніну. Ці молекули проникають у пори котлового накипу і руйнують його. Хоча все ж таки слід зазначити, що, якщо котел сильно забруднений, економічно доцільніше провести хімічне промивання, а потім вже для запобігання накипу використовувати Гідро-Ікс, що зменшить його витрату.

Шлам, що утворився, збирається в шламонакопичувачах і видаляється з них шляхом періодичних продувок. Як шламонакопичувачі можуть використовуватися фільтри (грязевики), через які пропускається частина води, що повертається в котел.

Важливо, щоб Гідро-Ікс, що утворився під дією, шлам по можливості видалявся щоденними продувками котла. Величина продування залежить від жорсткості води та типу підприємства. У початковий періодКоли відбувається очищення поверхонь від вже наявного шламу і у воді знаходиться значний вміст забруднюючих речовин, продування має бути більше. Продування проводиться повним відкриттям продувного клапана на 15-20 секунд щодня, а при великому підживленні сирої води 3-4 десь у день.

Гідро-Ікс може застосовуватися в опалювальних системах, системах централізованого теплопостачання, для парових котлів невисокого тиску (до 3,9 МПа). Одночасно з Гідро-Ікс жодні інші реагенти не повинні бути використані, крім сульфіту натрію та соди. Само собою зрозуміло, що реагенти для додаткової води не належать до цієї категорії.

У перші кілька місяців експлуатації витрата реагенту слід дещо збільшити, з метою усунення наявного в системі накипу. Якщо є побоювання, що пароперегрівач котла забруднений відкладеннями солей, його слід очистити іншими способами.

За наявності зовнішньої системиводопідготовки необхідно вибрати оптимальний режим експлуатації Гідро-Ікс, що дозволить забезпечити загальну економію.

Передозування Гідро-Ікс не позначається негативно ні на надійності роботи котла, ні на якості пари для парових котлів і тягне лише збільшення витрати самого реагенту.

Парові котли

Як додаткова вода використовується сира вода.

Постійне дозування: 0,2 л Гідро-Ікс на кожен метр кубічний додаткової води та 0,04 л Гідро-Ікс на кожен метр кубічний конденсату.

Як додаткова вода пом'якшена вода.

Початкове дозування: 1 л Гідро-Ікс на кожен метр кубічної води в казані.

Постійне дозування: 0,04 л Гідро-Ікс на кожен метр кубічний додаткової води та конденсату.

Дозування для очищення котла від накипу: Гідро-Ікс дозується у кількості на 50 % більше за постійну дозу.

Системи теплопостачання

Як підживлювальна вода - сира вода.

Початкове дозування: 1 л Гідро-Ікс на кожен метр кубічної води.

Постійне дозування: 1 л Гідро-Ікс на кожен метр кубічний підживлювальної води.

Як підживлювальна вода - пом'якшена вода.

Початкове дозування: 0,5 л Гідро-Ікс на кожен метр кубічної води.

Постійне дозування: 0,5 л Гідро-Ікс на кожен метр кубічний підживлювальної води.

На практиці додаткове дозування ґрунтується на результатах аналізів величини рН та жорсткості.

Вимірювання та контроль

Нормальне дозування Гідро-Ікс становить приблизно 200-400 мл на тонну додаткової води при середній жорсткості 350 мкгекв/дм3 у розрахунку на СаСО3, плюс 40 мл на тонну зворотної води. Це, зрозуміло, орієнтовні цифри, а точніше дозування може бути встановленим контролем якості води. Як уже зазначалося, передозування не завдасть жодної шкоди, але правильне дозування дозволить заощаджувати кошти. Для нормальної експлуатації проводиться контроль жорсткості (з розрахунку СаСО3), сумарної концентрації іоногенних домішок, питомої електропровідності, каустичної лужності, показника концентрації водневих іонів (рН) води. Завдяки простоті та великому діапазону надійності Гідро-Ікс може застосовуватись як ручним дозуванням, так і в автоматичному режимі. За бажання споживач може замовити систему контролю та комп'ютерного управління процесом.

Корозія водогрійних котлів, систем опалення, теплофікаційних систем зустрічається набагато частіше, ніж у пароконденсатних системах. У більшості випадків таке положення пояснюється тим, що при проектуванні водогрійної системи цьому приділяється менше уваги, хоча фактори утворення та подальшого розвитку корозії в котлах залишаються такими, як і для парових котлів і всього іншого обладнання. Розчинений кисень, який не видаляється методом деаерації, солі твердості, вуглекислий газ, що надходять у водогрійні котли з живильною водою, викликають різні видикорозії - лужну (міжкристалічну), кисневу, хелатну, підшламову. Потрібно сказати, що хелатна корозія здебільшого утворюється за наявності деяких хімічних реагентів, так званих, «комплексонів».

Для того, щоб запобігти виникненню корозії в водогрійних котлахта її подальший розвиток, необхідно серйозно та відповідально поставитися до підготовки характеристик води, призначеної для підживлення. Потрібно забезпечити зв'язування вільного двоокису вуглецю, кисню, вивести значення рН до прийнятного рівня, вжити заходів щодо захисту від корозії алюмінієвих, бронзових та мідних елементів опалювального обладнання та котлів, трубопроводів та теплофікаційного обладнання.

У останнім часомДля якісної корекційної теплової мережі, водогрійних котлів та іншого обладнання використовуються спеціальні хімічні реагенти.

Вода одночасно є універсальним розчинником і недорогим теплоносієм, її вигідно використовувати в системах опалення. Але недостатня її підготовка може призвести до неприємних наслідків, один із яких - корозія водогрійних котлів. Імовірні ризики насамперед пов'язані з наявністю в ній великої кількостінебажаних домішок. Запобігти утворенню та розвитку корозії можна, але тільки якщо чітко розуміти причини її появи, а також бути знайомим з сучасними технологіями.

Для водогрійних котлів, втім, як і для будь-яких опалювальних систем, що використовують як теплоносій воду, характерні три види проблем, обумовлених наявністю наступних домішок:

- механічних нерозчинних;

- осадоутворюючих розчинених;

- корозійноактивних.

Кожен із видів перерахованих домішок може стати причиною утворення корозії та виходу з ладу водогрійного котла чи іншого обладнання. Крім того, вони сприяють зниженню ефективності та продуктивності котла.

І якщо протягом тривалого часу використовувати в опалювальні системине пройшла спеціальну підготовку воду, це може призвести до серйозних наслідків - поломки циркуляційних насосів, зниження діаметра водопроводу та подальше пошкодження, вихід з ладу регулюючої та запірної арматури. Найпростіші механічні домішки- Глина, пісок, звичайний бруд- присутні практично скрізь, як у водопровідній воді, і в артезіанських джерелах. Також у теплоносіях у великих кількостях є продукти корозії теплопередаючих поверхонь, трубопроводів та інших металевих елементів системи, які постійно стикаються з водою. Не варто й казати, що їх наявність згодом провокує дуже серйозні неполадки у функціонуванні водогрійних котлів і всього теплоенергетичного обладнання, які в основному пов'язані з корозією котлів, утворенням вапняних відкладень, занесенням солей і спінюванням котлової води.

Найбільш часта причина, у зв'язку з якою виникає корозія водогрійних котлів, це карбонатні відкладення, що виникають при використанні води підвищеної жорсткості, видалення яких можливе через . Слід зазначити, що в результаті присутності солей жорсткості накип утворюється навіть у низькотемпературному опалювальному обладнанні. Але це далеко не єдина причина корозії. Наприклад, після нагрівання води до температури понад 130 градусів, розчинність сульфату кальцію суттєво знижується, внаслідок чого утворюється шар щільного накипу. При цьому неминучий розвиток корозії металевих поверхоньводогрійних казанів.