Монтаж повітроводів для підприємства. Типова технологічна карта (ТК) монтаж систем холодопостачання. Монтаж спліт-систем, фенкойлів та чилерів Технологічна карта на вент установку

ТИПОВА ТЕХНОЛОГІЧНА КАРТА НА МОНТАЖ СИСТЕМ ВЕНТИЛЯЦІЇ І КОНДИЦІОНУВАННЯ ПОВІТРЯ

МОНТАЖ ПОВІТРЯНИКІВ

1. ОБЛАСТЬ ЗАСТОСУВАННЯ

1. ОБЛАСТЬ ЗАСТОСУВАННЯ

Типова технологічна карта (ТТК) складена на один із варіантів виконання робіт з монтажу повітроводів систем вентиляції промислових та громадських будівель.

ТТК призначена для ознайомлення робітників та інженерно-технічних працівників з правилами виконання робіт, а також з метою використання при розробці проектів виконання робіт, проектів організації будівництва, іншої організаційно-технологічної документації.

2. ЗАГАЛЬНІ ПОЛОЖЕННЯ

Системи вентиляції Сучасні прийоми монтажу повітроводів

У загальному обсязі робіт з монтажу систем вентиляції, кондиціювання повітря, пневмотранспорту та аспірації на промислових об'єктах найбільш трудомістким є монтаж повітроводів.

Більшу частину монтажу повітроводівдоводиться виконувати на висоті, що ускладнює процес складання систем вентиляції, особливо якщо врахувати значні габаритні розміри та масу деталей вентиляційного обладнання. Це викликає необхідність застосування при монтажі вентиляції спеціальних машин, механізмів та пристроїв. До них відносяться такі машини, як самохідні крани, автогідропідйомники, підмостки висувні самохідні, пересувні монтажні майданчики та ін.

При влаштуванні систем вентиляції метод монтажу повітроводів залежить від особливостей проектування вентиляційних систем, особливостей будівельних конструкцій, умов монтажу вентиляції, наявності підйомних механізмів.

Найбільш прогресивний метод монтажу повітроводів передбачає попереднє складання повітроводів та укрупнені вузли довжиною 25-30 м, складені з прямих ділянок повітроводів та фасонних частин.

Системи вентиляції Монтаж горизонтальних металевих повітроводів

При монтажі горизонтальних металевих повітроводів обов'язково дотримуються такої послідовності робіт:

- встановлюють засоби кріплення шляхом приварювання до закладних деталей або будівельно-монтажного пістолета;

- намічають місця встановлення механізмів для підйому вузлів повітроводів і готують до роботи інвентарні ліси, риштовання, вежі;

- підносять окремі деталі повітроводів та збирають їх у укрупнені вузли на інвентарних підставках, а деталі повітроводів великих перерізів – на підлозі;

- встановлюють хомути чи інші засоби кріплення.

Після проміжного складання повітроводів монтажний вузол стежать інвентарними стропами, а на кінцях вузлів прив'язують відтяжки з прядив'яного каната.

Монтажний вузол повітроводупіднімають на проектну позначку з інвентарних риштовання автопідйомником або іншими механізмами, потім підвішують його до раніше встановлених кріплень. Наприкінці монтажу повітропровід з'єднують фланцями з раніше змонтованою ділянкою повітроводу.

У монтажній практиці зустрічаються такі варіанти проектних рішень прокладки металевих повітроводів, як прокладка під перекриттям будівлі, зовнішній стіні, естакада, в міжферменному просторі.

При монтажі повітроводів слід дотримуватися таких основних вимог СНиП 3.05.01-85 "Внутрішні санітарно-технічні системи".

Спосіб монтажу повітроводів вибирають залежно від їх положення (вертикальне, горизонтальне), характеру об'єкта, місцевих умов, розташування щодо будівельних конструкцій (усередині або зовні будівлі, біля стіни, біля колон, міжферменному просторі, шахті, на покрівлі будівель), а також від рішень, закладених у ППР чи типових технологічних картах.

Повітропроводи систем вентиляції, кондиціювання повітря та повітряного опалення слід проектувати відповідно до вимог пунктів СНиП 2.04.05-91, передбачаючи в проектах технічні рішення, що забезпечують ремонтопридатність, вибухопожежобезпечність систем та нормативні вимоги.

Монтажні положення, способи з'єднання та кріплення повітроводів

З метою уніфікації розташування повітроводів щодо будівельних конструкцій рекомендується використовувати розроблені ДПІ "Проектпромвентиляція" монтажні положення повітроводів круглого та прямокутного перерізу. Ці монтажні положення повітроводів визначаються такими рекомендаціями та розмірами.

1. Осі повітроводів повинні бути паралельні площин будівельних конструкцій.

2. Відстань від осі повітроводу до поверхонь будівельних конструкцій обчислюють за такими формулами:

Де - максимальний діаметр повітряовода, що прокладається, включаючи ізоляцію, мм;

Де - максимальна ширина повітроводу, що прокладається, мм; - відстань між зовнішньою поверхнею повітроводу та стіною (не менше 50 мм), мм.

При ширині повітроводу 100-400 мм 100 мм, 400-800 мм 200 мм, 800-1500 мм 400 мм.

3. Мінімально допустиму відстань від осі повітроводу до зовнішньої поверхні електропроводів визначають за формулами:

- для повітроводів круглого перерізу

Для повітроводів прямокутного перерізу

4. Мінімально допустима відстань від осі повітроводу до зовнішньої поверхні трубопроводів знаходять за формулами:

- для повітроводів круглого перерізу

Для повітроводів прямокутного перерізу

5. При паралельній прокладці декількох повітроводів на одній позначці мінімально допустиму відстань між осями цих повітроводів обчислюють за формулами:

- для повітроводів круглого перерізу

Для повітроводів прямокутного перерізу

Де і - діаметри повітроводів, мм; і - розміри сторін повітроводів прямокутного перерізу, мм.

6. Мінімально допустиму відстань від осі повітроводів до поверхні стелі визначають за формулами:

- для повітроводів круглого перерізу

Для повітроводів прямокутного перерізу

7. При проходженні повітроводів через будівельні конструкції фланцеві та інші роз'ємні з'єднання повітроводів розміщувати на відстані не менше 100 мм від поверхні цих конструкцій.

Окремі деталі повітроводів (прямі ділянки та фасонні частини) з'єднуються між собою у повітропровідну мережу за допомогою фланцевих та безфланцевих з'єднань (бандажів, планок, рейок, розтрубних та інших з'єднань).

Кріплення повітроводів слід виконувати відповідно до робочої документації та вимог СНіП 3.05.01-85*. Кріплення горизонтальних металевих неізольованих повітроводів (хомути, підвіски, опори та інші) на безфланцевому з'єднанні слід встановлювати на наступних відстанях:

- не більше 4 м при діаметрах повітроводу круглого перерізу або розмірах більшої сторони повітроводу прямокутного перерізу менше 400 мм;

- не більше 3 м при діаметрах повітроводу круглого перерізу або розмірах більшої сторони повітроводу прямокутного перерізу 400 мм та більше.

Кріплення горизонтальних металевих неізольованих повітроводів на фланцевому з'єднанні круглого перерізу діаметром до 2000 мм або прямокутного перерізу при розмірах більшої його сторони до 2000 мм включно слід встановлювати на відстані не більше 6 м. Відстань між кріпленнями ізольованих металевих повітроводів будь-яких розмірів поперечних перерізів, а також круглого перерізу діаметром понад 2000 мм або прямокутного перерізу при розмірах його більшої сторони понад 2000 мм мають призначатися робочою документацією.

Кріплення вертикальних металевих повітроводів слід встановлювати з відривом трохи більше 4 м.

Кріплення вертикальних металевих повітроводів усередині приміщень з висотою поверху понад 4 м та на покрівлі будівлі має призначатися робочим проектом.

Конструкції з'єднань деталей повітроводів будуть розглянуті докладніше у спеціальній літературі.

Розробка технічної документації на виготовлення та монтаж повітроводів

Розробка технічної документації на виготовлення та монтаж повітроводів зводиться до розробки аксонометричної монтажної схеми системи вентиляції (кондиціювання повітря), комплектувальних відомостей деталей повітроводів та відомостей серійного виробництва (шумоглушники, заслінки, повітророзподільники, парасольки, дефлектори та ін.), а також неуніфікованих деталей. Перерахована технічна документація називається монтажним чи монтажно-заготівельним (МЗП) проектом.

МЗП необхідний оформлення замовлення в заготівельному підприємстві виготовлення деталей воздуховодов монтованих систем вентиляції і кондиціонування повітря, перевірки комплектності заготовок систем, і навіть визначення місця кожної виконаної на заготівельному підприємстві деталі у системі під час її монтаже. МЗП розробляється кожної системи.

Для розробки МП необхідні такі вихідні дані:

- робочі креслення марки ОВ монтованих систем та архітектурно-будівельні креслення марки АР, плани та розрізи будівлі (споруди) у місцях розташування монтованих систем;

- альбоми та інші матеріали, в яких містяться дані щодо уніфікованих деталей та вузлів монтованих систем;

- габаритні та приєднувальні розміри обладнання та типових деталей;

- рекомендовані монтажні положення складальних одиниць систем;

- нормативні та методичні матеріали про порядок виконання та оформлення МП систем.

Монтажне проектування складається з наступних кроків:

- використовуючи РЧ марки ОВ, викреслюють аксонометрическую схему системи, роблять розподіл трас повітроводів системи на деталі, як правило, уніфіковані, що містяться в альбомах, нормах та інших документах;

- вибирають типи з'єднання деталей між собою та з іншими складальними одиницями системи;

- встановлюють місця та типи кріплень трас повітроводів системи;

- розробляють ескізи (креслення) неуніфікованих деталей з визначенням усіх необхідних їх виготовлення розмірів;

- Складають обов'язкові для МП документи:

1) аксонометричну монтажну схему системи;

2) комплектувальні відомості;

3) ескізи на неуніфіковані (нетипові, нестандартні) деталі.

Можуть розроблятися та інші документи. Державного стандарту чи інших єдиних норм складу документів МП немає, тому їх перелік у різних регіонах і підприємствах може відрізнятися. Обов'язковими документами є ці три найменування. Однак і їхня структура, а також зміст можуть відрізнятися.

Аксонометрична монтажна схема

викреслюється з урахуванням аксонометрической схеми робочого креслення, розробленого проектної організацією на початок монтажного проектування, тобто. вона є як вихідні дані. Аксонометрическая монтажна схема то, можливо по конфігурації копією схеми РЧ або її зображують довільно на окремому аркуші без дотримання масштабу. На цю схему наносять позначки рівнів вентилятора, перекриттів, підйомів, опусків повітроводів, а також довжини горизонтальних прямолінійних ділянок та всі діаметри та перерізи повітроводів. На рис.1 наведено порівняння аксонометрические схеми однієї й тієї системи вентиляції і аксонометрическая схема зі складу робочих креслень і монтажна схема.

Рис.1. Аксонометричні схеми системи вентиляції:

а- Схема робочого креслення; б- монтажна схема; 1...14 - уніфіковані деталі

Схему ділять на частини (деталі). Спочатку виділяють стандартні, типові та уніфіковані деталі системи, розміри яких відомі. Потім розробляють ескізи нетипових (неуніфікованих) деталей в аксонометрической проекції, визначають розміри, необхідні їх виготовлення. Знаходять сумарні довжини прямих ділянок мережі між стандартними, типовими, фасонними деталями та іншими елементами. Прямолінійні сумарні ділянки повітроводів розбивають на індивідуальні ділянки (деталі) рекомендованої ВСН 353-86 довжини. При цьому одна з індивідуальних ділянок кожної прямої лінії повітроводів може відрізнятися від рекомендованої довжини. Його називають підмір. Довжина підміру зазвичай уточнюється за місцем, тому доцільно при фланцевому з'єднанні один фланець робити вільним для переміщення вздовж осі повітроводу. Ділянкам присвоюються номери, їх позначають цифрами в кружечках, наприклад (Т), що означає ділянку номер 1. На рис.2 наведено спрощений фрагмент монтажу аксонометрической схеми траси повітроводів системи вентиляції. Фрагмент використаний для ілюстрації спрощеної комплектувальної відомості (табл.1.1).

Рис.2. Фрагмент монтажної схеми повітроводів:

1 , 2 , 3 - Прямі ділянки; 4 - Пряма ділянка з торцевою сіткою; 5 - пряма ділянка з сіткою та двигуном; 6 - Пряма ділянка з врізанням; 7 , 8 - відводи; 9 - перехід

Вище зазначено, що у складі МП входить розробка комплектувальних відомостей і відомостей деталей воздуховодов.

На кожну систему складається однаабо декілька комплектувальних відомостей. Кількість відомостей та його форма залежить від вимог підприємств, виконують замовлення виготовлення деталей. Так, наприклад, в комплектувальні відомості системи вентиляції можуть бути наведені такі дані: номери деталей, їх найменування, розміри деталей (діаметр для повітроводів круглого перерізу; розміри сторін повітроводів прямокутного перерізу; довжини), кількість (штук, кг однієї штуки та маса всіх штук ), товщина металу. Самі деталі перераховуються у відомості над тій послідовності, де вони розташовані у системі по ходу повітря, а, по угрупованням однотипності:

- Прямі ділянки;

- Прямі ділянки з врізками;

- прямі ділянки з ґратами, сітками тощо;

- відведення та напіввідведення;

- Переходи;

- Коробки.

Склад угруповань та їх порядок розташування у відомості різних регіональних організаціях може відрізнятися.

Зразок комплектувальної відомості подано в табл.1.1, яка складена для фрагмента системи, наведеної на рис.2. Наприкінці комплектувальної відомості можуть бути наведені дані загальної площі поверхні повітроводів та загальні площі по товщинах металу, деталей (окремо по прямих ділянках та фасонних частин, по товщинах металу в м і кг); число та перелік сполучних елементів (бандажів, фланців та з'єднань на шині - кількість по кожному розміру); грати та сітки, ВЕПш (повітрянорозподільники ежекційні панельні штамповані) та інших деталей, встановлених на повітроводах.

Таблиця 1.1

Комплектувальна відомість деталей повітроводів

|

N |

Найменування деталі |

Діаметр, мм |

Довжина, мм |

Кількість, шт. |

Поверхня, м |

Примітка |

|

|

Пряма ділянка |

Сітка з двигуном 200х200 мм |

||||||

|

Пряма ділянка з торцевою сіткою |

|||||||

|

Пряма ділянка з сіткою та двигуном |

|||||||

|

Пряма ділянка з врізанням |

|||||||

Типова технологічна карта на монтаж вентиляції складається для систем примусового вентилювання, що включають мережу повітряних каналів. Її основним призначенням є ознайомлення робітників та інженерів про те, як повинні відбуватися роботи з встановлення вентиляційних каналів, допомога в розташуванні обладнання всередині приміщення, правильний розподіл технологічних процесів, які надалі відбуватимуться на виробництві та інше.

Як правильно встановити вентилятори

Більшість робіт у монтажі систем кондиціювання та вентилювання займає установка вентиляційних каналів.

Промислова вентиляція

І це не дивно, адже вони розміщуються всередині всієї будівлі, якщо приміщення використовується з промисловою метою, то це ще й великі габарити, плюс часто доводиться проводити монтаж на великій висоті, а це значно ускладнює справу. В результаті доводиться вдаватися до допомоги спеціальних машин та обладнання. Найчастіше це самохідні крани, пересувні монтажні майданчики, автогідропідйомники та інше.

На складність монтажу впливає маса факторів:

- Складність спроектованої системи;

- особливості конструкції будівлі;

- Навколишні умови та ін.

Для спрощення технологічного процесу встановлення повітроводів заздалегідь виготовляються вузли, що складаються з прямих ділянок вентиляційних труб та фасонних частин. Після встановлення кожного вузла потрібно звірятися з даними, які несе в собі технологічна карта з монтажу вентиляції.

Етапи встановлення горизонтальних металевих вентканалів

Щоб якісно встановити мережу вентиляційних каналів, потрібно дотримуватись певного алгоритму дій.

Кріплення

Першими встановлюються засоби кріплення. Робиться це за допомогою їх приварювання до закладних деталей або використовуючи спеціальний монтажний пістолет. Намічаються місця, де будуть розташовуватися підйомні механізми, готуються будівельні риштування, вежі і так далі. На інвентарних підставках дрібні деталі збирають у вузли, на підлозі робляться вузли з вентканалів великого розміру. Встановлюються хомути та інші кріплення.

Коли проміжну підготовку буде завершено, вузли стежаться, на кінцях вузлів прив'язуються відтяжки з каната.

Підготовчі роботи закінчені, можна розпочинати монтаж. За допомогою спеціальних підйомних механізміввузли підводять до раніше зазначених місць і підвішують до кріплень. Залишилось, використовуючи фланець, приєднати частину системи до раніше змонтованого вузла.

Існують інші варіанти монтажу повітроводів. Спосіб вибирається в залежності від їх положення в просторі, особливостей промислового об'єкту, навколишніх умов, розташування повітроводів (всередині або зовні будівлі) та інше.

Якщо система вентилювання включає кондиціювання і повітряне опалення, то його слід проектувати згідно з усіма пунктами СНиП 2.04.05-91, при цьому заздалегідь передбачаючи можливість поломки та ремонту та нормативні вимоги.

Основні монтажні положення

Важливо правильно розмістити вентиляційні канали по відношенню до будівельних конструкцій. Для цього були розроблені спеціальні рекомендації, що дозволяють правильно закріпити повітроводи круглого та прямокутного перерізу. Основні рекомендації та розміри наведені нижче.

Осі вентиляційних труб розміщують паралельно площин, поруч із якими вони монтуються. Слід правильно підібрати відстань (приймається в міліметрах) від поверхні стіни (стелі, підлоги) до осі труби. Якщо використовуються канали з круглим перерізом: L=0.51Dmax+50, де Dmax – це найбільший діаметр повітроводу, включаючи ізолятор.

Вентиляційні канали

У разі використання каналів із прямокутним перерізом, формула виглядає так: L=0.5bmax+x, де bmax – максимальна ширина каналу; х – відстань між зовнішньою поверхнею труби та стіною, має бути не менше 5 см.

Прийнято, що для труб шириною від 10 до 40 см х = 10 см, 40 ... 80 см х = 20 см, 80 ... 150 см х = 40 см. Важливо і відстань від осі каналу до електропроводу. Повітроводи з круглим перерізом: L=0.5Dmax+300. З прямокутним перетином: L=0.5bmax+300.

Якщо паралельно проходять дві гілки вентиляції, то дотримуються наступної мінімальної відстані між осями. Круглий переріз: L=0.5(Dmax+D'max)+250. Прямокутний переріз: L=0.5(bmax+b'max)+x.

У випадку, коли вентиляційні труби кріпляться під стелею, потрібно також дотриматися мінімальної відстані до нього. Круглий переріз: L=0.5Dmax+100. Прямокутне: L=0.5bmax+x. Якщо повітроводи проходять через будівельні конструкції, то слід дотримуватися відстані в 10 сантиметрів.

З'єднання повітроводів між собою

Мережа вентиляційних каналів складається з окремих невеликих частин, які з'єднуються між собою за допомогою бандажів, рейок, планок, розтрубних та інших сполук.

Деталі повітряної магістралі

Для правильного закріплення вентиляційних труб слід користуватись робочою документацією та відповідними вимогами. Якщо в процесі закріплення використовуються безфланцеві з'єднання, то дотримуються наступних відстаней між ними:

- При використанні труб діаметром менше 400 мм відстань повинна бути не більше 4 метрів;

- Якщо діаметр 400 мм і більше, відстань стає до 3 метрів.

При встановленні повітроводів у горизонтальному положенні з круглим перерізом діаметр якого до 2000 мм або прямокутним зі стороною до 2000 мм, відстань між кріпленнями приймається не більше ніж 6 метрів.

Якщо труби встановлюються у вертикальному положенні, відстань між кріпленнями до 4 метрів.

Монтажне проектування

Перед встановленням магістралі для вентиляції необхідно правильно зробити монтажне проектування. Воно складається з кількох основних етапів.

Аксонометрична схема

У першому етапі викреслюється аксонометрическая схема системи, потім мережу повітряних каналів ділиться деякі деталі. Далі слід вибрати спосіб з'єднання дрібних складових між собою та з більшими вузлами. Визначаються місця, де надалі будуть кріплення. Також робляться ескізи нестандартних деталей, де вказуються всі необхідні розміридля їхнього виготовлення. І наприкінці складаються документи для монтажного проектування:

- Креслення нестандартних деталей;

- Аксонометрична схема;

- Комплектувальні відомості.

Залежно від регіону, де відбувається монтаж вентиляційної системи, залежатиме і комплект необхідних документів. Але ті три, які були перераховані вище, завжди будуть присутніми.

Встановлення повітроводів на промисловому об'єкті

ТИПОВА ТЕХНОЛОГІЧНА КАРТА (ТТК)

МОНТАЖ СИСТЕМ ХОЛОДОПОСТАЧАННЯ. МОНТАЖ СПЛІТ-СИСТЕМ, ФЕНКОЙЛІВ І ЧІЛЕРІВ

1. ОБЛАСТЬ ЗАСТОСУВАННЯ

Типова технологічна карта розроблена на монтаж систем холодопостачання, спліт-систем, фенкойлів та чилерів.

Автономний кондиціонер є агрегатом з вбудованою холодильною машиною. Такі агрегати передбачають встановлення безпосередньо у приміщенні.

До місцевим кондиціонерамможна віднести спліт-системи, що складаються із зовнішнього блоку, до складу якого входить компресорно-конденсаторний агрегат, та внутрішнього випарного блоку. Внутрішній блок встановлюється безпосередньо в приміщенні, що кондиціонується. Він призначений для охолодження, нагрівання та фільтрації повітря, а також створення необхідної рухливості повітряних потоків.

До переваг спліт-систем можна віднести простоту конструкції та низькі трудовитрати при монтажі; до недоліків - циркуляцію без підмішування свіжого повітря на приміщення. Тільки моделі великої потужності дають змогу організувати подачу невеликої кількості свіжого повітря (до 10%).

Зовнішній блок може бути встановлений на стіні будівлі, на даху, на горищі тощо, тобто там, де нагрітий конденсатор може обдуватися повітрям нижчої температури. Внутрішній блок може кріпитися на стіні, на підлозі, на стелі, за підвісною стелею (касетний тип), а також бути оформленим у вигляді колон шаф розмірами до 500x800x400 мм.

Більш широкі можливості мають кондиціонери спліт-системи з припливною вентиляцією. Така система призначена для встановлення в місцях, коли потрібна подача свіжого повітря.

При значній кількості приміщень, що обслуговуються, рекомендується застосування системи з чиллерами і фенкойлами. Чіллер - це холодильна машина, призначена для зменшення (збільшення) температури рідини, яка під тиском насоса подається на кондиціонер-доводчик (фенкойл), встановлений у приміщенні. При цьому повітря приміщення охолоджується чи нагрівається.

Особливості монтажу систем холодопостачання систем

кондиціювання повітря (ВКВ)

Загальні відомості про встановлення холодопостачання ВКВ

Серед процесів, що здійснюються у кондиціонерах, одним із найважливіших є процес охолодження повітря. Для цього процесу використовуються холодильні установки (ХУ). Холодильні установки розглядаються як підсистеми, що обслуговують ВКВ, що виробляють "холод".

Найбільш поширеними ХУ, що працюють у складі ВКВ, є компресорні холодильні установки. Ці установки складаються з наступних основних елементів: компресора, конденсатора, терморегулюючого вентиля (або капілярної трубки), випарникаі трубопроводів, що з'єднують перелічені елементи замкнуту систему, в якій циркулює холодоагент.

Охолодження повітря, що кондиціонується, відбувається в повітроохолоджувачі,які є елементами кондиціонерів. Знаходять застосування два типи охолоджувачів кондиціонерів. Один з них являє собою поверхневий рекуперативний теплообмінник, внутрішніми каналами якого проходить проміжний охолоджувач, що циркулює також через випарник ХУ, що знаходиться на деякій відстані від кондиціонера.

Як холодоносій застосовуються рідини (антифризи, вода та ін). Цей варіант холодопостачання використовується, наприклад, у системах з чилерами та фенкойлами. До іншого типу охолоджувачів повітря кондиціонерів слід віднести теплообмінники, через внутрішні канали яких переміщається хладон (фреон), а зовнішні поверхні каналів омиваються повітрям. Ці повітроохолоджувачі безпосереднього випаровування є одночасно елементами холодильної установки та кондиціонера. Вони використовуються в автономних кондиціонерах.

Повітроохолоджувачі кондиціонерів, що працюють на проміжному охолоджувачі, отримують охолоджувач, попередньо охолоджений у випарнику холодильної машини, наприклад, у чилері. Між випарником ХУ та повітроохолоджувачем ВКВ прокладається подавальний та зворотний трубопроводи для циркуляції по них холодоносія. Трубопроводи повинні мати теплову ізоляцію. Ізоляція запобігає створенню умов випадання конденсату на поверхнях холодних труб. Трубопроводи холодоносія та їх ізоляція ускладнюють монтажні роботи.

Итак, рассматриваемые системы холодоснабжения СКВ предназначены для выработки холода, передачи его через испаритель ХУ непосредственно воздуху или передачи холода хладоносителю, переноса хладоносителя в воздухоохладитель кондиционера, передачи холода от хладоносителя охлаждаемому воздуху и возврата подогретого хладоносителя в испаритель холодильной машины для повторения холодильного цикла.

Відомо багато різновидів холодильних установок, що використовуються в ВКВ. На рис.1 наведено принципові схемисистем охолодження повітря

Рис.1. Системи охолодження повітря, що визначають умови використання холодоагентів різних труб

На них представлені:

Система безпосереднього охолодження, в якій повітря, що охолоджується, знаходиться в прямому контакті з випарником ХУ;

Системи непрямого охолодження з проміжним охолоджувачем, в яких випарник ХУ охолоджує проміжний охолоджувач, що передається потім в охолоджувач повітря кондиціонера, що знаходиться в контакті з повітрям, що охолоджується.

У системах непрямого охолодження з проміжним охолоджувачем розрізняють п'ять типів виконання:

Відкрита система з проміжним холодоносієм та закритим випарником;

Відкрита система з проміжним охолоджувачем і випарником, поміщеним у бак, сполучений з відкритим повітрям;

Закрита система з проміжним охолоджувачем і закритим випарником, в якому випарник знаходиться в замкнутому об'ємі, охолоджує циркулюючий в цьому обсязі проміжний охолоджувач, у свою чергу подається в закритий вторинний теплообмінник для охолодження повітря, що кондиціонується;

Закрита система з проміжним охолоджувачем і відкритим випарником, випарник поміщений в бак, охолоджує циркулюючий проміжний охолоджувач, що в свою чергу подається в закритий вторинний теплообмінник для охолодження повітря, що кондиціонується;

Двоконтурні або багатоконтурні системи з проміжними холодоносіями, які можуть виконуватися аналогічно однієї з перерахованих систем з проміжним холодоносієм за винятком того, що в них два або кілька проміжних теплообмінника, причому в останньому контурі проміжний холодоносій може безпосередньо контактувати з чи аналогічних системах.

На рис.2 представлена схема типової холодильної установки з охолоджувачем повітря 1 та конденсатором повітряного охолодження 6 для ВКВ. Холодильна установка для ВКВ, як правило, складається з двох роздільних блоків: компресорно-конденсаторного та повітроохолоджувача.

Рис.2. Типова схема холодильної установки з одним охолоджувачем повітря і повітряним конденсатором для ВКВ:

1 - Повітроохолоджувач; 2 - фільтр-очисник; 3 - Віброізолятор; 4 і 5 - реле низького та високого тиску; 6 – повітряний конденсатор; 7 - ресивер; 8 - фільтр-осушувач; 9 - компресор; 10 - Картерний нагрівач; 11 - оглядове скло; 12 - запірний вентиль; 13 і 27 - реле контролю тиску та конденсації; 14 , 15 - Корпус соленоїдного вентиля з котушкою; 16, 17 - терморегулюючий вентиль; 18 - Регулятор тиску конденсації; 19 - диференціальний зворотний клапан; 20 - Система С1С; 21 - оглядове скло; 22 - Фільтр; 23 - термостат захисту від холодного запуску; 24 - Відокремлювач рідини; 25 - Зворотній клапан; 26 - масловідділювач

Компресор 9 холодильного компресора відсмоктує пари холодоагенту з випарника-повітроохолоджувача 1, встановленого у приміщенні, де підтримується необхідна температура, стискає до тиску конденсації та подається у повітряний конденсатор 6 . У конденсаторі пароподібний холодоагент конденсується, нагріваючи повітря, що продувається через нього, і холодоагент переходить у рідкий стан. З конденсатора рідкий холодоагент надходить у ресивер 7 . З ресивера надходить у фільтр-осушувач 8 де відбувається видалення залишків вологи, домішок і забруднень, потім, проходячи через оглядове скло з індикатором вологості 11 дроселюється в терморегулювальному вентилі до тиску кипіння. 16, 17 і подається у випарник. У випарнику холодоагент кипить, відводячи тепло від об'єкта охолодження (повітря, що омиває випарник).

Пари холодоагенту з випарника через відділювач рідини 24 та фільтр на всмоктувальній стороні 2 надходить у компресор. Потім цикл роботи холодильної машини повторюється.

2. ОРГАНІЗАЦІЯ ТА ТЕХНОЛОГІЯ ВИКОНАННЯ РОБОТ

Особливості монтажу підсистем холодопостачання систем кондиціювання повітря (ВКВ)

Монтаж холодильного обладнання виконують згідно з проектом (за типовим або індивідуального проекту) або схему, яка додається до обладнання, що поставляється, і описана в заводській інструкції з монтажу, експлуатації та обслуговування.

При складанні монтажної схеми і плану розміщення обладнання треба мінімізувати довжину трубопроводів, що прокладаються.

Послідовність проведення монтажних та пусконалагоджувальних робіт систем холодопостачання може бути наступною:

Встановлення холодильного обладнання;

Монтаж трубопроводів та приладів автоматики;

Монтаж електричних систем;

Випробування системи тиском на герметичність;

Вакуумування системи;

Заправка системи холодоагентом;

Пуск системи;

Регулювання приладів автоматики;

Контроль, реєстрація та виведення на робочі параметри.

Монтаж холодильного обладнанняпринципово відрізняється від монтажу устаткування систем вентиляції (СВ) і ВКВ. Специфічні особливості монтажу викладаються в технічній документації, яка надходить на об'єкт спільно з обладнанням та приладами КВП.

Холодильне обладнання для систем ВКВ поставляється в основному агрегатоване - блоками, після встановлення холодильного обладнання роблять монтаж з'єднувальних трубопроводів: трубопроводів для холодоагентів та трубопроводів гідравлічних систем. Умовою тривалої працездатності холодильної системи є відсутність у холодильному контурі сторонніх частинок, вологи та забруднень. Для виконання цієї умови трубопроводи для холодоагенту перед збиранням ретельно очищають. Монтаж повинен виконуватись професіоналами, які мають досвід встановлення систем холодопостачання. Для виконання монтажних робіт монтажники мають спеціальний комплект інструментів.

Монтаж трубопроводів для холодоагентів

Як правило, фреонові трубопроводи виготовляються із двох основних типів спеціальних мідних трубопроводів, призначених для холодильних установок.

1. Труби діаметром до 7/8 дюйма (2,2 см) з відпаленої міді, що поставляються в бухтах різної довжини, які добре гнуться за допомогою пружинних оправок або трубогибів. Вони добре розвальцьовуються, що дозволяє використовувати штуцерне з'єднання трубопроводів. Як правило, використовують комплекти із здвоєних гнучких мідних труб у теплоізоляції.

2. Труби діаметром понад 7/8 дюйма із звичайної міді, що поставляються відрізками не більше 4 м. Такі труби важко гнути, тому стикування відрізків та вигини трубопроводів виконуються спеціальними елементами(фітингами) та з'єднуються за допомогою паяння різними припоями.

Для паяння зазвичай використовують срібний чи мідно-фосфористий припій. У них висока міцність на розтягування та вібростійкість. Припої випускають у вигляді стрижнів 3,2х3,2х500 мм та прутків діаметром 1,6 мм. Різні припої містять від 40 до 56% срібла. Для отримання ідеального з'єднання трубок використовують флюси, що містять кисню.

Труби прокладаються трасою відповідно до проекту або монтажної схеми і в основному розташовуються горизонтально або вертикально. Виняток становлять горизонтальні ділянки всмоктувального та нагнітального трубопроводів, які виконують з ухилом не менше (5%) у бік компресора або конденсатора для полегшення повернення олії.

Рис.3. Схема установки маслопідйомних петель на висхідних ділянках трубопроводів довжиною понад 7,5 м.

а- Нагнітальний трубопровід; б- всмоктуючий трубопровід

У нижніх частинах висхідних вертикальних ділянок всмоктувальних і нагнітальних магістралей заввишки понад 3 м необхідно монтувати маслопідйомні петлі. На рис.3 представлені схеми встановлення маслопідйомних петель на висхідних ділянках трубопроводів довжиною понад 7,5 м, а на рис.4 наведено можлива конструкціямаслопідйомної петлі та її рекомендовані розміри.

Теплоізоляційні роботи

Розрахунок, проектування та монтаж теплової ізоляції виконується за СНіП 41-03-2003 (запроваджений замість СНіП 2.04.14-88* "Теплова ізоляція обладнання та трубопроводів") та СП 41-103-2000 (методика розрахунку) з урахуванням вимог пожежної безпеки, санітарно-гігієнічних норм та норм проектування, прийнятих в окремих галузях промисловості.

У 2003 р. НТП "Трубопровід" ( програмне забезпечення) та ВАТ "Теплопроект" (розрахункові методики та інформаційна база) розробили комп'ютерну програму автоматизованого проектування теплової ізоляції обладнання та трубопроводів "Ізоляція". При ізоляції технологічних трубопроводів використовуються різні види ізоляції залежно від технічних вимог. Прогресивними типами ізоляції можна вважати ізоляцію на основі спіненого каучуку чи поліетилену. Кожен тип має свої плюси та мінуси. Позитивні властивості ізоляції можуть бути зведені до нуля за неякісного монтажу. Провідні виробники спіненої ізоляції з спіненого поліетилену ("Thermaflex International Holding BV", "Mirel Тrading", "Енерго-флекс") та синтетичного каучуку ("Lisolante К-Flех") "Аrmасеll Еіrора Gmbh", "Wihlеm "Aeroflех International Со, Ltd", "YSOLIS".

При монтажі ізоляції слід дотримуватися наступних правил:

1. Операцію ізолювання завжди проводити на холодному обладнанні та трубопроводах.

2. При різанні та припасуванні ізоляційних труб застосовувати тільки якісні допоміжні інструменти, використовуючи професійний набір ізолювальника, що складається з:

Дерев'яного пристроюдля різання та довгого гострого ножа;

Шаблонів;

Набір кругових нержавіючих ножів.

3. Стики швів склеювати спеціальним клеєм на основі поліхлоропрену при температурі не нижче 10 °С.

На рис.5 та 6 представлені перераховані вище інструменти.

Рис.5. Шаблони

Рис.6. Кругові ножі

Помилки, пов'язані з неправильним монтажем ізоляції, можуть призвести до отримання складних проблем, до яких належать:

Довільна заміна маркування ізоляції;

Неправильний вибір аксесуарів для монтажу;

Перехід на меншу товщину теплової ізоляції;

порушення температурного діапазону експлуатації;

Неправильна підготовка системи та її поверхні;

Неправильна роботаз клеєм;

Застосування спіненої ізоляції для роботи на вулиці без додаткового захисту.

Монтаж сталевих трубопроводів гідравлічних системхолодопостачання ВКВ

Монтаж гідравлічних систем холодопостачання ВКВ може здійснюватися всіма промисловими методами, що забезпечують якість з'єднань, відповідно до чинних нормативних документів. Існує три основні методи з'єднання: зварювання, з'єднання на різьбленні та склеювання сталевих трубопроводів. З'єднання зварністалевих трубопроводів можуть виконувати зварювальники за наявності у них документів про здачу випробувань відповідно до "Правил атестації зварювальників", затверджених Держгіртехнаглядом. Зварювання проводиться відповідно до ГОСТу 16037-80 "З'єднання зварних сталевих трубопроводів".

Інший метод з'єднання - з'єднання на різьбленніза допомогою фітингів (фасонних елементів). Універсальний набір для монтажника представлено на рис.7.

Рис.7. Універсальний набір для сантехніка САНІ КІТ у пластмасовій валізі

Набір складається з наступних інструментів:

Труборіз для різання труб діаметром до 1 1/4";

Пристрій для нарізки різьблення діаметром до 1";

Сантехнічні кліщі;

Універсальний кутовий ключ Супер S1.

Клейові з'єднання застосовуються при монтажі трубопроводів з вуглецевої та низьколегованої сталей (в тому числі, що мають корозійно-стійкі покриття- оцинкованих, емальованих, ілюмінованих тощо) до 100 мм, що працюють при надмірному тиску до 1,0 МПа, робочій температурі від -60 до 90 °С та призначених для транспортування різних речовин, до яких при зазначених параметрах хімічно стійкі епоксидні клеїабо склопластик на епоксидної основі.

Монтаж пластмасових (полімерних) трубопроводів гідравлічних систем холодопостачання ВКВ

В даний час знаходять широке застосуванняполіпропіленові труби та фітинги для монтажу систем холодопостачання ВКВ. Переваги пластмасових труб:

відсутність корозії;

Тривалий термін експлуатації;

При замерзанні труби не руйнуються, а збільшуються в діаметрі і після відтавання набувають колишнього розміру;

Гарне поглинання гідравлічного шуму;

Низькі втрати тиску в трубах та фітингах;

Низька теплопровідність.

Для монтажу пластмасових трубопроводів застосовують різні сполучні та кріпильні деталі. Основні способи з'єднання ділянок трубопроводу:

Контактна зваркау розтруб;

Різьбове з'єднання з металевим трубопроводом;

З'єднання на вільних фланцях;

З'єднання з накидною гайкою.

Монтаж РРRС-систем вимагає мінімальних витрат часу та зусиль. Технологія муфтового зварювання дозволяє швидко забезпечити довговічність герметичного з'єднання. Надійність зварних з'єднань - найбільш висока в порівнянні з іншими способами і наближається за міцністю до самих труб, але потребує більш високої кваліфікації у монтажного персоналу. Після монтажу трубопроводів фреонового контуру та перевірки на герметичність течешукачами різного виду проводиться вакуумування системи та заправка системи холодоагентом, використовуючи заправну станцію або манометричний колектор. Залежно від застосовуваного холодоагенту (однокомпонентний або багатокомпонентний) заправка може здійснюватися як газоподібним, так і рідким холодоагентом. Завжди треба дотримуватися рекомендацій щодо заправки холодоагентом в описі з монтажу та експлуатації кондиціонера, що додається під час постачання обладнання. Оптимальну кількість заправленого фреону можна визначити за тиском всмоктування та нагнітання або перегрівання у випарнику.

Особливості монтажу спліт-систем, фенкойлів та чилерів

Особливості монтажу кондиціонерів спліт-систем

На практиці монтаж малих холодильних установок поділяється на стандартний та нестандартний. Під стандартниммається на увазі монтаж з довжиною траси холодоагенту до 5 м, діаметром всмоктувальної магістралі до 16 мм, розташуванням щитка підключення та управління на відстані до двох метрів від агрегату, з одним охолоджувачем повітря, без виносного конденсатора і маслопідйомних петель і наявність живлення необхідної потужності.

Стандартний монтаж включає:

Доставку обладнання;

встановлення агрегатів на стіні на спеціально підготовлені кронштейни;

пробивання одного отвору для сполучних комунікацій;

Прокладання траси довжиною до 5 м без влаштування маслопідйомних петель;

Електричні з'єднання та з'єднання трубопроводів системи;

Перевірку системи на герметичність (на тиск та вакуум);

Заправлення хладоном;

Пуско-налагоджувальні роботи.

Під нестандартниммонтажем мається на увазі монтаж з урахуванням додаткових вимогзамовника. Наприклад, установка виносного конденсатора, наявність у приміщенні двох і більше охолоджувачів повітря, збільшення загальної довжини трубопроводу більше 5 м, прокладання трубопроводів через кілька стін (перегородок), прокладання трубопроводів в декоративних коробах і т.д.

Спліт-система складається з двох окремих блоків, які можуть встановлюватися на значній відстані один від одного. Внутрішній блоквстановлюється в приміщенні, що кондиціонується, а зовнішній блок- Зовнішній стороні будівлі. В установках цього типу використовуються осьові вентилятори, щоб агрегат нормально працював, не повинно бути перешкод потокам повітря, потрібно дотримуватись мінімальних зазорів, зазначених в інструкціях до агрегату. Переважний напрямок повітря не повинен бути спрямований на встановлення. У квартирах та невеликих офісах використовують спліт-системи настінного типу. При більшій холодопродуктивності у приміщеннях складної форми - касетніабо канальні,у приміщеннях зі скляними перегородками - стельові,у залах ресторанів та великих холах - колонні. Якщо кількість внутрішніх блоків стає більше шести, а максимальна відстань між блоками досягає 100 м, такі системи називають мультизональними (зонально-модульними) чи VRF-системами.

Внутрішній блок по можливості встановлюється ближче до вікна або стіни, що виходить на вулицю, щоб скоротити трасу трубопроводів для холодоагенту. Максимальна відстань не повинна перевищувати 15 м. На шляху повітряного потоку, що подається в робочу зону, не повинні бути високі предмети обстановки, а струмінь, що настилає охолодженого потоку, повинен охоплювати максимальну площу приміщення. Оскільки подача повітря в касетнихмодулях відбувається в чотирьох напрямках, вона не повинна монтуватися близько до стіни, а всі комунікації розташовуються за підвісною стелею, як і у канальних систем; вільний простір має бути не менше 350 мм. Внутрішні блоки канальних системповинні монтуватися неподалік зовнішньої стіни, оскільки вони дозволяють підмішувати до (10-20%) свіжого повітря. Так як підлогово-стельовіі касетні модулікомплектуються дренажною помпою, треба намагатися розташовувати їх неподалік каналізаційних трубопроводів для виведення дренажу.

Зовнішній блокмонтується на зовнішній стороні будівлі на готовому монтажному кронштейні неподалік вікна, щоб була можливість без альпініста проводити сервісні роботи. Блок слід встановлювати так, щоб він добре обдувався зовнішнім повітрям і був захищений від потрапляння прямих сонячних променів.

Монтаж зовнішнього блоку повинен здійснюватись на досить міцній стіні на готовому кронштейні, розрахованому на вагу 80 кг. Відстань блоку від системи має бути не менше ніж 10 см.

При виборі місця для встановлення внутрішнього блоку необхідно враховувати такі вимоги:

Не можна розміщувати блок поруч із джерелами тепла та вологості;

Не можна встановлювати блок поблизу дверного отвору;

Не повинно бути жодних перешкод для повітря, що видується з внутрішнього блоку;

У місці встановлення блоку має бути організований надійний злив конденсату (дренаж);

Місце встановлення блоку повинно вибиратися таким чином, щоб не було безпосереднього (прямого) подачі охолодженого повітря на людей;

Відстань від внутрішнього блоку до стін, стелі та підлоги повинні бути не меншими за певні значення (рис.8).

Рис.8. Монтажне положення внутрішнього блоку спліт-системи

Кріплення внутрішнього блоку настінного або напольно-стельового типу здійснюється за допомогою монтажної пластини та кронштейнів, що входять до комплекту постачання. Монтажна пластина кріпиться до стіни за допомогою гвинтів строго за рівнем. У цьому випадку забезпечується нормальне відведення конденсату, що утворюється під час роботи кондиціонера.

Для зливу конденсату встановлюється спеціальний дренажний трубопровід, який зазвичай виконується з м'якої гофрованої трубки. Іноді застосовується жорстка гладка трубка, наприклад, при прокладанні дренажного трубопроводу підвісні стеліпри невеликих ухилах.

Злив виробляється в каналізацію надвір, інколи ж у спеціальну ємність, зазвичай, самопливом. Якщо з будь-яких причин неможливо організувати злив конденсату самопливом, необхідно використовувати дренажні насоси. При відводі дренажу через стіну надвір необхідно свердлити отвір з нахилом ( зовнішній крайнижче від внутрішнього).

Простягаючи мідні трубки, кабель управління та дренажну трубку через отвір, необхідно стежити за тим, щоб на дренажній трубці не було зламів, проривів, застрягань. Неприпустимо торкання дренажної трубки оголеної, тобто. незахищеною теплоізоляцією газової магістралі, особливо для модулів із тепловим насосом. При роботі кондиціонера в режимі обігріву температура газової магістралі може досягати величини, достатньої для плавлення матеріалу, з якого виготовлена дренажна трубка, що може призвести до закупорки. дренажної системи.

Дренажна трубка повинна мати необхідну пропускну спроможністьі прокладатися з ухилом не менше 1% таким чином, щоб протягом труби не було підйомів та провисання.

Рекомендується відводити конденсат у каналізацію усередині приміщення. Перед місцем збору конденсату в каналізацію на лінії повинен встановлюватися сифон, що запобігає проникненню неприємних запахіву приміщення.

Під час роботи кондиціонера взимку у режимі охолодження виникає небезпека замерзання вологи на виході дренажного трубопроводу. Для запобігання замерзанню вихідної ділянки дренажного трубопроводу можуть використовуватися спеціальні електричні обігрівачіабо обігрівальні кабелі відповідної потужності. Їх електроживлення повинно проводитися незалежно від решти електричного ланцюга та подаватись постійно, за винятком випадків проведення технічного обслуговування кондиціонерів.

При встановленні внутрішнього блоку під стелею необхідно забезпечити можливість знімання фільтра для очищення.

Кондиціонери колонного типу встановлюються на підлозі та при можливості кріпляться до стіни для надання жорсткості конструкції.

Внутрішній та зовнішній блоки з'єднуються між собою мідними трубками у теплоізоляції.

Особливості монтажу фенкойлів

Місцевий апарат системи кондиціонування повітря, що використовується для охолодження або нагрівання повітря, з вбудованим вентилятором, фільтром, електронагрівачем та пультом управління називається фенкойлом. Фенкойли випускаються різного виконання:

Для вертикальної установки під вікном у корпусі;

Для прихованого вертикального встановлення під вікном без корпусу;

Для горизонтального встановлення під стелею в корпусі;

Для прихованої горизонтальної установки підшивній стелі;

Касетного типу для встановлення у підшивній стелі;

настінного, за аналогією з внутрішніми блоками спліт-систем;

Шафного типу.

Фенкойли встановлюються групами, обслуговуючи кілька приміщень чи поверхів. Схеми трубопроводів системи теплохолодопостачання можуть бути двотрубними, тритрубними та чотиритрубними залежно від тих завдань, які необхідно вирішити. Розміщення та монтаж проводяться згідно з інструкцією з монтажу та технічного обслуговування, які постачаються разом із фенкойлом. Особливістю монтажу є правильне настроювання гідравлічної системи за допомогою балансувальних клапанів, щоб забезпечити необхідний розподіл рідини по всіх фенкойлам.

Особливості монтажу чилерів

Чиллерє закінченою холодильною машиною, призначеною для охолодження рідини (вода, незамерзаючі рідини). Система чиллер-фенкойлвідрізняється від решти систем кондиціювання тим, що між зовнішнім і внутрішнім блоками циркулює не фреон, а вода, водний розчин пропіленгліколю, етиленгліколю або інші антифризи. Монтаж проводиться відповідно до Посібника з монтажу чиллера, що додається під час постачання фірмою-виробником. При розміщенні чиллера слід звернути увагу:

на рівномірність розподілу сили тяжіння, створювану агрегатом; не допускати передачу вібрації на будівельні конструкції, що створюється агрегатом при розміщенні агрегатів у технічних приміщеннях та на даху, встановлюючи агрегати на віброізолятори;

Навколо чиллера необхідно передбачити вільний простір для надходження повітря до конденсаторів, на можливість та зручність проведення сервісних робіт, техобслуговування та ремонту компресора та теплообмінного обладнання.

Гідравлічне підключення чиллера до насосної станції слід виконувати гнучкими з'єднаннями, проходи через перекриття та стіни робити в гільзах, не з'єднуючи труби жорстко з конструкціями.

При використанні в якості охолоджувача воду і розміщення чиллера в приміщенні, що не опалюється, слід передбачити можливість зливу води в холодний період року.

3. ВИМОГИ ДО ЯКОСТІ ВИКОНАННЯ РОБОТ

Випробування систем вентиляції та кондиціювання повітря та приймання їх в експлуатацію

1. Передпускові випробування систем вентиляції та кондиціювання повітря проводяться робочою комісією за програмою, затвердженою замовником.

2. До передпускових випробувань допускаються повністю змонтовані системи вентиляції та кондиціювання повітря спільно з системами автоматики та дистанційного керування, що пройшли випробування та налагодження в обсязі затверджених програм:

на продуктивність по повітрю, теплу та акустичним вимірам та температурно-вологісному режиму;

на санітарно-гігієнічний ефект (для експериментальних та головних зразків);

На герметизацію запірних пристроїв та споруд, а також налагодження системи колективного протихімічного захисту.

3. До моменту проведення випробувань мають бути подані такі документи:

Технічні описисистем;

Робочі креслення та відомості зміни;

Пред'явницька записка монтажної організації;

Акти на приймання обладнання та приміщень під монтаж;

Маршрутні паспорти на монтаж та налагодження;

Акти ревізії обладнання;

Акти випробувань вузлів та елементів систем на герметичність;

Програма індивідуальних випробувань

4. До складу передпускових випробувань входять:

Перевірка якості виконаних робіт;

Перевірка комплектності обладнання;

Випробування та перевірка всіх агрегатів з метою визначення технологічних параметрів;

Випробування та перевірка систем автоматики.

5. Під час проведення передпускових випробувань мають бути:

Визначено продуктивність вентиляторів;

Здійснено перевірку відповідності проекту обсягів повітря, що проходить через повітророздавальні, повітроприймальні, повітровипускні та інші пристрої;

Виявлено нещільність у системі вентиляції;

Перевірено рівномірність прогріву калориферів та роботу форсунок.

6. Відхилення щодо продуктивності вентиляторів, витрати або об'єму повітря у всій системі або проходить різні пристрої не повинні перевищувати ±10%. Величина підсмоктування або витоку повітря за рахунок нещільності для загальнообмінної вентиляції не повинна перевищувати 10-15%. Для спеціальних систем вентиляції цей розмір встановлюється відповідними технічними умовами.

7. Системи вентиляції та кондиціювання повітря у проекті індивідуальних випробувань проходять перевірку спільно з системами дистанційного та автоматичного керування. Результати випробувань вважаються задовільними, якщо в процесі випробувань не було відмов у роботі приладів автоматики та обладнання, а відхилення фактичних параметрів режиму роботи не перевищували допустимих. Після закінчення індивідуальних випробувань складається акт, і робоча комісія приймає рішення про допуск системи вентиляції та кондиціювання до комплексних випробувань або здавання в експлуатацію. Метою комплексних випробувань є перевірка готовності системи вентиляції та кондиціювання повітря до експлуатації всього комплексу або розрахункового технологічного навантаження. Системи вентиляції та кондиціювання повітря вважаються такими, що пройшли комплексні випробування, якщо під час випробувань коливання температури, відносної вологості та концентрації шкідливостей знаходилися в межах встановлених норм. У ході приймання мають бути зазначені:

Відступи від проекту, допущені під час виконання будівельно-монтажних робіт (узгоджені з проектною організацією та замовником);

Характеристика повітроводів, вентиляторів, калориферів, електродвигунів, електроприладів, гермоклапанів, фільтрів, справність їх при роботі та відповідність проектним даним;

Результати випробувань, регулювання та налагодження вентиляційних систем, виконаних монтажною та налагоджувальною організаціями;

Якість виконаних будівельно-монтажних робіт;

Кратності повітрообміну в кожному приміщенні споруд за всіма режимами та програмами; фактичний підпор або розрідження повітря у приміщеннях.

До акту додається комплект робочих креслень та акти прихованих робіт.

4. МАТЕРІАЛЬНО-ТЕХНІЧНІ РЕСУРСИ

Інструмент та пристрої для монтажу та сервісу холодильного обладнання

Для проведення робіт з монтажу, технічного обслуговування та ремонту холодильного обладнання рекомендується наступний набір інструментів, приладів та пристроїв:

Інструмент для монтажу мідних, латунних та сталевих труб;

Пристосування для паяння та зварювання труб;

Пристрої для вакуумування та заправлення холодильної системи;

Прилади для визначення місця негерметичності холодильної системи;

Прилади для монтажу електричної схемита схеми автоматизації.

При використанні при монтажі мідних, латунних, сталевих та пластикових труб для якісного виконання монтажних робіт застосовують різні інструменти:

Інструменти для монтажу мідних та латунних труб;

Інструменти для монтажу сталевих труб;

Інструмент для монтажу полімерних труб.

Труборіз (рис.9) дозволяє дуже чисто відрізати мідний трубопровід необхідної довжини, а при використанні ножівки необхідно торці трубопроводу (як внутрішню, так і зовнішню поверхню) обробити пристроєм (рис.10) для зняття задирок.

Рис.9. Труборіз

Рис.10. Пристрій для зняття задирок з торців труб

На рис.11 представлена розвальцювання (розбирання) під ніпельне з'єднання і труборозширювач (рис.12) з оправкою.

Рис.11. Розбирання

Рис.12. Набір труборозширювачів з оправкою

Для згинання трубопроводів використовується трубогиб ручний (рис.13).

Рис.13. Ручний трубогиб

При виконанні зварювальних робіт необхідно розташовувати зварювальний або паяльний агрегат. Для трубопроводів невеликих діаметрів замість зварювання можна використати паяння пропановими пальниками. Для трубопроводів великих діаметрів використовують зварювальний агрегат із киснево-ацетиленовим пальником (рис.14).

Рис.14. Киснево-ацетиленовий зварювальний агрегат

Для вакуумування та заправки холодильноїсистеми рекомендується застосовувати заправну станцію (рис.15) або наступний комплект:

Рис.15. Переносна заправна станція

Манометричний колектор з манометрами низького та високого тиску, вакуумметром та комплектом шлангів (рис.16);

Двоступінчастий вакуумний насос із вакуумметром (рис.15);

Заправний циліндр для контролю заправки або ваги. Один із зразків колектора та способи його підключення представлені на рис.16.

Рис.16. Переносний манометричний колектор та схема під'єднання гнучких шлангів

Такий колектор має 4 шланги з накидними гайками та 4 вентилі.

Для продування гнучких шлангів:

А, С, D- Відкриті, У- закритий (гнучкий шланг N 2 під тиском) 1, 3, 4 - приєднані до колектора, як показано на схемі, але протилежні кінці вільні; 2 У- Відкрити, для того щоб почати продування.

Для контролю тиску в контурі:

Зі D- Закриті, Аі У- Відкриті до упору, 1 і 3 - приєднані, як показано на схемі; Hі L- відвернути до упору, потім загорнути на 1/3 обороту. Спостерігати за тиском.

Для продування контуру:

Аі У- Закриті, Зі D- Відкриті, 1 і 3 - приєднані, як показано на схемі, 4 - приєднаний одним кінцем до колектора, як показано на схемі, інший кінець вільний, Hі L А- відкрити на початку зовнішньої продування (через гнучкий шланг 4).

Для заправки холодоагенту через всмоктувальну магістраль:

А, В, D- Закриті, З- Відкритий, 1, 2, 3 - приєднані, як показано на схемі, H- відвернути до упору, потім загорнути на 1/2 обороту, L- відвернути до половини, У

Для заправки олії через всмоктувальну магістраль контуру:

А, В, D- Закриті, З- Відкритий, 1 - підключений як показано на схемі, 2 - підключений одним кінцем до колектора, як показано на схемі, а іншим кінцем до резервуара з олією, H- Закрити до упору, L- Закрити до упору, У- Повільно відкривати, регулюючи витрату олії.

Для вакуумування та заправлення контуру:

Аі У- Закриті, Зі D- Відкриті, 1 і 3 - приєднані, як показано на схемі, Ні L- відвернути до упору, потім загорнути на 1/2 обороту. Якщо манометри показують залишковий тиск, перед початком вакуумування продуть контур, А- Відкритий, Ні L- наполовину відкриті, 2 і 4 - приєднані, як показано на схемі.

Запустити насос і завершити вакуумування:

А- Закрити, потім поставити насос, Н- відвернути до упору, потім загорнути на 1/2 обороту, D- Закрито, У- Повільно відкривати, регулюючи витрату холодоагенту.

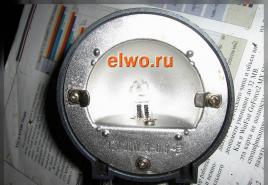

Для визначення витоку холодоагентунезалежно від його складу може бути використаний метод обмилювання або за допомогою лакмусових папірців (аміак або R22, R502). Для визначення витоків є також різна апаратура. На рис.17 представлена галоїдна лампа, вона застосовується для незаймистих холодоагентів при надмірному тиску в системі.

Рис.17. Галоїдна лампа

При спеціальній добавкі до холодоагенту може використовуватися ультрафіолетова лампа (рис.18) виявлення витоків з допомогою світіння індикаторного газу її променях.

Рис.18. Ультрафіолетова лампа для виявлення витоків за рахунок свічення індикаторного газу в її променях

Прилад, представлений на рис.19, дозволяє виявляти витоку як холодоагентів категорії СFС і НСFС, так і хладагентів НFС, що абсолютно не забруднюють атмосферу (R134а).

Рис.19. Електронний течешукач для холодоагентів СFС, НСFС та YРС

Прилад представлений на рис.20, робота якого заснована на принципі іонізації газу між двома електродами.

Рис.20. Іонізаційний течешукач для холодоагентів СFС, НСFС та НFС

Для визначення несправностей у електричних схемахспеціалістом-холодильником існують струмовимірювальні кліщі (рис.21), які дозволяють вимірювати напругу (у вольтах) і електричний опір(В Омах).

Рис.21. Струмовимірювальні кліщі

Використання струмовимірювальних кліщів у режимі омметра дозволяє:

Перевірити непрямим шляхом опір обмоток електродвигунів компресора, вентилятора на відповідність технічним умовам;

Виявити замикання на масу в обмотці електродвигуна;

Встановити належність клем електродвигуна до пускової та ходової обмоток шляхом вимірювання їх опорів;

Виявити короткозамкнені обмотки;

Перевірити контакти реле або контактора.

Використання струмовимірювальних кліщів у режимі вольтметра дозволяє:

Перевірити напругу на клемах електродвигуна;

Виявити лінійну та нульову фази, а також заземлюючий провід;

Перевірити правильність заземлення електричних систем; перевірити плавкі запобіжники;

Виявити стрибки напруги або блукаючі струми. Використання струмовимірювальних кліщів в режимі амперметра дозволяє:

Перевірити чинність пускового струму;

Перевірити електричні системи за наростаючим;

Відрегулювати розвантаження при запуску з наростанням за часом;

Перевірити первинну обмотку у трансформаторі струму;

Відрізнити з'єднання зіркою від з'єднання трикутником;

Перевірити розбалансування фаз;

Перевірити силу струму застопореного ротора на відповідність даним, вказаним на корпусі двигуна.

Холодоагенти та холодоносії

Холодильний агент (холодоагент)є робочим тілом холодильної машини, що змінює свій агрегатний стан у процесі проходження в елементах обладнання, що працюють як за прямим циклом (режим охолодження), так і за зворотним циклом (режим теплового насосу). Відбираючи тепло з довкілля, холодоагент кипить, переходячи з рідкого в газоподібний стан. За рахунок ендотермічного характеру процесу відбувається розвиток холоду. Відібране у повітря тепло видаляється з холодильної машини в процесі переходу холодоагенту з газоподібного стану в рідкий при екзотермічному процесі в конденсаторі.

Речовини, що використовуються в холодильній техніці повинні мати низьку температуру кипіння при атмосферному тиску, обсяги пари при кипінні повинні бути не надто великим, а тиск конденсації не надто високий. Він повинен бути неагресивним по відношенню до конструкційних матеріалів і масел, якомога менш токсичним, незаймистим і вибухобезпечним.

У таблиці 4.1 перераховані основні холодоагенти, які використовуються в даний час і призначені для застосування в майбутньому.

Таблиця 4.1

ОСНОВНІ ХОЛОДАГЕНТИ, ЩО ВИКОРИСТОВУЮТЬСЯ В СПРАВЖНИЙ ЧАС І ПРИЗНАЧЕНІ ДО ЗАСТОСУВАННЯ В МАЙБУТНЬОМУ

| Позначення | Назва | ||

| Трихлорметан | |||

| Дихлордифторметан | |||

| Бромхлордифторметан | |||

| Трифторхлорметан | |||

| Бромтріфторметан | |||

| Дифторхлормстан | |||

| Трифторметан | |||

| Дифторметан | |||

| Трихлортрифторетан | |||

| Дихлортетрафторетан | |||

| Хлорпентафторетан | |||

| Дихлортрифторетан | |||

| Хлортетрафторетан | |||

| Пентафторетан | |||

| Тетрафторетан | |||

| Дихлорфторетан | |||

| Хлордифторетан | |||

| Трифторетан | |||

| Дифторетан | |||

| Двоокис вуглецю |

У таблиці 4.2 подано основні Фізичні властивостіі гранично допустимі концентрації холодоагентів, що найчастіше застосовуються в даний час в ВКВ і рекомендовані для використання в майбутньому.

Таблиця 4.2

ГРУПИ ХОЛОДАГЕНТІВ, ЩО ВИКОРИСТОВУЮТЬСЯ У ХУ СКВ, ЇХ ФІЗИЧНІ ВЛАСТИВОСТІ

| Група холоду- | Номер холоду- | Хімічна назва | тільна молеку- лярна маса | Газова постійна, Дж/(кг К) | Точка кипіння за 101,3 кПа, °С | Температура замерзання, °С | Критична температура, °С |

|

| Фтортрихлорметан | ||||||||

| Дифтордихлорметан | ||||||||

| Дифторбромметан | ||||||||

| Трифторхлорметан | ||||||||

| Трифторбромметан | ||||||||

| Дифторметан | ||||||||

| Трифторметан | ||||||||

| Трифтортрихлоретан | ||||||||

| Тетрафтордихлоретан | ||||||||

| Пентафторхлоретан | ||||||||

| R12 (73,8%) + R152а (26,2%) | ||||||||

| R22 (48,8%) + R115 (51,2%) | ||||||||

| Вуглекислий газ | ||||||||

| Метилен хлористий | ||||||||

| Метил хлористий | ||||||||

| Етил хлористий | ||||||||

| Метилформіат | ||||||||

| Двоокис сірки | ||||||||

| Дихлоретилен | ||||||||

| Вибутий | ||||||||

| Пропілен |

Стандарт NF Е35-400 підрозділяє холодоагенти на три групи:

I група - нетоксичні та незаймисті холодоагенти.

II група – холодоагенти з певним ступенем токсичності.

III група - холодоагенти за ступенем займання та утворення вибухонебезпечних сумішей з повітрям при нижній межі концентрації 3,5% за обсягом.

Стандарт NF Е35-400 також уточнює умови використання різних холодильних систем, а також їх розташування та умови прокладання трубопроводів для транспортування холодоагенту в залежності від групи, до якої належить даний холодоагент, а також категорії приміщень.

У зв'язку з екологічними проблемами знову почала розглядатися перспективність використання аміаку як робочого тіла в холодильних установках систем кондиціювання повітря. Аміак менш шкідливий для навколишнього середовища екологічно, дешевий, доступний і має чудові термодинамічні якості.

Основним недоліком аміаку є його токсичність, вогненебезпечність у певних концентраціях та несумісність із міддю.

Застосування холодильних установок, які використовують як холодильний агент аміак, має здійснюватися підприємствами та організаціями, які мають ліцензію на виконання цього виду робіт, а проекти мають бути узгоджені у Держгіртехнагляді Росії. Забороняється використовувати холодильні установки з безпосереднім охолодженням (безпосереднє кипіння холодоагенту в охолоджувачі повітря) для комфортного кондиціонування повітря в адміністративних і виробничих приміщеннях.

Холодагенти, за винятком холодоагентів ІІ та ІІІ груп, відносяться до вибухобезпечних та нетоксичних хімічних сполук або сумішей, проте при контакті з відкритим вогнем фтор- та хлоровмісні хладагенти розкладаються з виділенням сполук хлору та фосгену (нервово-паралітичний газ).

У разі виникнення пожежі в приміщеннях, де знаходяться холодильні установки, слід користуватися ізолюючими або фільтруючими протигазами. При підвищенні концентрації парів фреону в приміщенні вміст кисню падає і настає ядуха, так як щільність більшості холодоагентів більша за щільність повітря і при витоку він намагається зайняти нижчі рівні в приміщеннях. Не рекомендується заповнювати більше ніж на 80% за обсягом ємності для холодоагентів.

Холодоносіїє проміжним тілом, за допомогою якого здійснюється перенесення тепла від повітря приміщення, що охолоджується, до холодильного агента. Холодоносителем може бути вода, водні розчини солей чи рідини з низькою температурою замерзання - антифризи тощо. Охолоджувачі застосовують там, де безпосереднє охолодження небажано або не представляється можливим.

Поширеними охолоджувачами є хлористий натрій (NaСl), солі хлористого кальцію (СаСl), водні розчини гліколей. У зв'язку з високою корозійною активністю сольових розчинів, витрати на ремонт при експлуатації обладнання значні, тому в даний час знаходять все більше застосування розчини багатоатомних спиртів, таких як пропіленгліколь (ПГ), етиленгліколь, гліцерин, що характерно для систем центрального кондиціювання. При проектуванні та монтажі систем із гліколієвими теплоносіями слід враховувати їх фізико-хімічні особливості. Гліколі мають менший молекулярний розмір, що призводить до утворення витоків (особливо при низьких температурах та високих концентраціях), при неправильному підборі матеріалу прокладки в ущільненнях. Не рекомендується застосовувати труби з оцинкованої сталі в системах з гліколієвими охолоджувачами.

Для надання першої допомогипри ураженні людини холодоагентом слід мати в аптечці нашатирний спирт, валеріанові краплі, питну воду, мазь Вишневського або пеніцилінову мазь, стерильні серветки, бинти та вату.

При отруєнні фреоновими холодоагентами, до приїзду лікаря, який постраждав, виносять на свіже повітряабо у чисте тепле приміщення. Постраждалому дають вдихати кисень протягом 30-40 хв, зігрівають грілками, дають вдихати з ватки нашатирний спирт та пити міцний чай чи каву.

При ураженні слизової оболонки полощуть 2%-ним розчином соди чи води. При попаданні у вічі їх рясно промивають чистою водою.

Потрапляння холодоагенту на шкіру викликає обмороження. Уражені місця змочують теплою водою, а потім уражену поверхню сушать та накладають мазеву пов'язку.

5. ОХОРОНА НАВКОЛИШНЬОГО СЕРЕДОВИЩА І ПРАВИЛА ТЕХНІКИ БЕЗПЕКИ

Заходи з охорони праці при монтажі та експлуатації систем та обладнання вентиляції, кондиціювання повітря,

пневмотранспорту та аспірації

Робота з монтажу вентиляційних систем у значній своїй частині проводиться на великій висоті. Верхолазними роботами вважаються всі монтажні роботи, які виконуються на висоті понад 5 м від поверхні ґрунту, перекриття чи робочого настилу.

До верхолазних робіт допускаються робітники не молодші 18 і старше 60 років, які пройшли спеціальний медичний огляд.

Безпечне виконання монтажних робіт на висоті вимагає застосування надійних сходів, лісів, риштовання, вишок, колисок та ін.

При використанні металевих сходів їхня висота повинна забезпечувати робочому можливість виконувати роботу стоячи на сходинці, перебуваючи на відстані не менше 1 м від верхнього кінця сходів; при цьому робітник зобов'язаний закріпитися карабіном монтажного пояса до надійних елементів будівельних конструкцій. Нижні кінці приставних сходів повинні мати упори у вигляді гострих шипів або гумових наконечників, верхні - закріплені до міцних конструкцій.

При виконанні монтажу повітроводів із підвісних колисок робітники повинні прикріплюватися запобіжними поясами до страхового сталевого каната, що має автономну підвіску. Запобіжні пояси ПВУ-2 розраховані на максимальну масу падаючої людини 100 кг і довжину гальмівної колії 0,75...1,5 м. Пристрій ПАУ-2, прикріплений до будівельної конструкції ланцюгом довжиною близько 1 м, дозволяє робочому переміщатися на відстань, що дорівнює довжині гальмівного троса 10 м. Гальмівний трос кріпиться до запобіжного пояса робочим карабіном.

У процесі монтажу повітроводів забороняється перебувати під повітроводом, що монтується, переходити по фермах та інших конструкціях будівлі під час роботи на висоті, а також працювати без закріплення запобіжним поясом. У небезпечних місцях для переходу необхідно закріплюватися запобіжним поясом за сталевий трос, що страхує, спеціально натягнутий для цього.

При монтажі повинна суворо дотримуватися технологічна послідовність доставки повітроводів та вентиляційного обладнаннядо місць монтажу та встановлення їх у проектне положення, не створюючи обмежених умов на робочих місцях.

Усі вантажопідйомні засоби, інвентар та інструменти повинні відповідати характеру виконуваних робіт та бути у справному стані. Перед початком монтажу виробник робіт чи майстер зобов'язані перевірити вантажопідйомні механізми, такелажні пристрої та зареєструвати результати перевірки у спеціальному журналі.

Місця встановлення вантажопідйомних засобів, а також кріплення важільних лебідок, талей та блоків до будівельних конструкцій мають бути узгоджені з генпідрядником. Без дозволу керівництва будівельної організаціїВиконання цих робіт не допускається.

При установці вантажопідіймальних пристроїв на перекриттях слід влаштовувати підстави для розподілу зосередженого навантаження велику площу.

Монтажники, які виконують такелажні роботи, повинні бути навчені за спеціальною програмою та мати посвідчення на право виробництва такелажних робіт.

Стропування вентиляційного обладнання та кріплення лебідок, талей та блоків до будівельних конструкцій слід проводити відповідно до типових технологічних карт.

СПИСОК ЛІТЕРАТУРИ

ГОСТ 30494-96. Будинки житлові та громадські. Параметри мікроклімату у приміщеннях.

ГОСТ 12.1.003-83. ССБТ Шум. Загальні вимоги до безпеки.

Стандарт АВОК. Будинки житлові та громадські. Норми повітрообміну.

СНіП 23-01-99. Будівельна кліматологія

СНіП 23-02-03. Тепловий захистбудівель.

СНиП 2.04.05-91 * (вид. 2003). Опалення, вентиляція та кондиціювання.

СНіП 2.08.01-89 *. Житлові будинки.

СНіП II-12-77. Захист від шуму.

СанПіН 2.1.2.1002-00. Санітарно-епідеміологічні вимоги до житлових будівель та приміщень.

СН 2.2.4/2.18.562-96. Шум на робочих місцях у приміщеннях житлових, громадських будівельта на території житлової забудови.

МДСН 3.01-01. Житлові будинки.

МДСН 2.04-97. Допустимі рівнішуму, вібрації та вимоги до звукоізоляції у житлових та громадських будівлях.

Допомога до МГСН 2.04-97. Проектування звукоізоляції огороджувальних конструкцій житлових та громадських будівель.

СНиП 12-03-2001 Безпека праці у будівництві. Ч.1. Загальні вимоги.

СНіП 12-04-2002. Безпека праці у будівництві. Ч.2. Будівельне виробництво.

ГОСТ 12.2.003-91. ССБТ. Устаткування виробниче. Загальні вимоги до безпеки.

ГОСТ 12.3.009-76. ССБТ. Роботи вантажно-розвантажувальні. Загальні вимоги до безпеки.

ГОСТ 24258-88. Засоби підмащування. Загальні технічні умови

ППБ 01-03. Правила пожежної безпеки Російської Федерації.

Техінформація СКС "Будтехнолог".

Документи БД "Техексперт".

Електронний текст документа

підготовлений ЗАТ "Кодекс" та звірений за матеріалами,

наданим к.т.н. Дем'яновим А.А. (ВІТУ)

ТИПОВІ ТЕХНОЛОГІЧНІ КАРТИ НА ВИРОБНИЦТВО ОКРЕМИХ ВИДІВ РОБОТ

ТИПОВА ТЕХНОЛОГІЧНА КАРТА

НА МОНТАЖ БУДІВЕЛЬНИХ КОНСТРУКЦІЙ

6307030131

41131

МОНТАЖКОНСТРУКЦІЙ ВЕЛИКОПАНЕЛЬНОГО ЖИТЛОВОГО 9-ПОверхНОГО БУДИНКУ СЕРІЇ 90

10. МОНТАЖ ВЕНТИЛЯЦІЙНИХ БЛОКІВ ТИПОВОГО ПОВЕРХУ

МОСКВА 1991

1. ОБЛАСТЬ ЗАСТОСУВАННЯ

1.1. Типова технологічна карта розроблена для монтажу вентиляційних блоків типового поверху, великопанельного 9-поверхового житлового будинку серії 90.

1.2. До складу робіт, що розглядаються у карті, входить монтаж вентиляційних блоків.

1.3. Усі роботи з монтажу вентиляційних блоків виконують у три зміни. Картою передбачається монтаж вентиляційних блоків баштовим краном КБ-405.1А вантажопідйомністю 10 т за висотою будівлі до 30 м.

1.4. При прив'язці типової технологічної карти до конкретного об'єкта та умов будівництва прийнятий у карті порядок виконання робіт з монтажу вентиляційних блоків, розміщення машин та обладнання, обсяги робіт, засоби механізації уточнюють відповідно до проектних рішень.

2. ОРГАНІЗАЦІЯ ТА ТЕХНОЛОГІЯ ВИКОНАННЯ РОБОТ

2.1. До початку монтажу вентиляційних блоків повинні бути виконані організаційно-підготовчі заходи відповідно до СНиП 3.01.01-85 "Організація будівельного виробництва".

Крім того, повинні бути виконані наступні роботи:

змонтовані, зовнішні та внутрішні стінові панелі (у разі монтажу, вентиляційних блоків, що примикають до внутрішніх стінових панелей та сантехкабінів);

змонтовані всі конструкції типового поверху, включаючи плити перекриття (у разі монтажу вентиляційних блоків, що окремо стоять);

очищено канали нижчестоящого вентиляційного блоку від залишків розчину та інших сторонніх предметів;

доставлені на майданчик та підготовлені до роботи механізми, інвентар та пристрої;

робітники та ІТП ознайомлені про технологію робіт та навчені безпечним методам праці.

2.2. Монтаж надземної частини будівлі, у тому числі вентиляційних блоків, рекомендується виконувати баштовими кранами.

Розташування баштового крана та відстань підкранових колій від будівлі встановлюється при прив'язці карти залежно від об'ємно-планувального рішення будівлі та марки крана. Максимальна відстань, від осі руху крана до стіни визначається його технічною характеристикою, мінімальна - умовами безпеки робіт відповідно до СНиП

III-4-80 * "Техніка безпеки у будівництві". Схема розташування монтажного крана наведена на .2.3. Транспортування вентиляційних блоків здійснюють напівпричепами-панелевозами у вертикальному або трохи похилому (не більше 12° до вертикалі) положенні.

Розміщують вентиляційні блоки на панелевозах відповідно до вантажних карток, які складають на заводах-виробниках згідно з графіком монтажу об'єктів.

Автотранспорт повинен мати необхідні пристрої, що забезпечують стійке положення вентиляційних блоків при транспортуванні та запобіжні. їх від ушкодження.

Під троси, що кріплять вентиляційні блоки, слід підкладати м'які прокладки, щоб уникнути пошкоджень кромок та поверхонь.

Монтаж вентиляційних блоків виконують здебільшого з транспортних засобів. У разі, коли монтаж із транспортних засобів неможливий, вентиляційні блоки вивантажують на оклад, розташований у зоні дії монтажного крана.

Зберігати вентиляційні блоки на складі слід у касетах або пірамідах ().

і розвантаження має бути рівномірним з обох сторін піраміди, щоб уникнути її перекидання. Стропування та розстроповування вентблоків, що зберігаються на складі - піраміді , виробляють з її верхнього майданчика .Вантажно-розвантажувальні роботи та транспортуваннявентиляційних блоків виробляють із дотриманням заходів, що виключають можливість їх ушкодження.

Розчин готують централізованота доставляють на об'єкт за допомогою автотранспортнихкоштів: авторозчиновозів, автобетоновозів, автобетонозмішувачівта автосамоскидів.

Розчинні суміші на будівельному майданчику слід зберігати в ящиках-контейнерах, у поворотних цебрах, у бункерах, у вузлах та установках прийому, перемішування та видачі сумішей.

Подання розчину до місця виконання робіт здійснюють монтажнимкраном у розчинних ящиках.

2.4. Монтаж вентиляційних блоків, що примикають до внутрішніх стінових панелей і санітарно-технічних кабін, виконують у процесі монтажу внутрішніх стінових панелей, перегородок та сантехкабін. Монтаж окремо стоять вентиляційних блоківвиробляють після монтажу плит перекриття.

Стропування вентиляційних блоків здійснюютьуніверсальною траверсоючотиригалузевийза дві петлі (). Кут нахилу строп до вертикалі допускається трохи більше 15°.

Монтаж вентиляційних блоків здійснюють за захватками (за захватку прийнята одна блок - секція) і виробляють у певній технологічноїпослідовності. Схема послідовностімонтажу вентиляційних блоків на прикладі блок-секції 90-05 наведено на .

Вентиляційні блоки встановлюють на шар цементного розчинуз поєднанням каналів по висоті та ретельним замонолічуваннямгоризонтальних швів. Для запобігання влучення розчинуу канали вентиляційногоблоку, його розстилають по верху шаблон-рамки із заглушками. Після укладання розчину рамку знімають і приступають до встановлення вентиляційногоблоку.

Монтаж вентиляційних блоків, що примикають до внутрішнім стіновим панелям та сантехкабінам ведеться таким чином:

поданий краном на висоту 0,2-0,3 м від розчинного ліжка вентблок приймають монтажники;

роблять вивірку його положення та опускають на розчинну постіль. При цьому монтажники стежать за тим, щоб петлі нижчестоящого блоку увійшли в пази блоку, що встановлюється. Вивіряють вентиляційні блоки, виконують поєднуючи осі двох взаємно перпендикулярних граней встановлюваних блоків в рівні нижнього перерізу з ризиками осей нижчого блоку. Відносно вертикальної площини блоки встановлюють, вивіряючи площині двох взаємно перпендикулярних граней за допомогою рейки-висока.

вивірений вентиляційний блок тимчасово кріплять до внутрішньої стінової панелі двома струбцинами ();

після вивірки та тимчасового закріплення вентиляційного блоку монтажники розстропують блок.

Тимчасові кріплення (струбцини) можна прибирати лише після встановлення сантехкабін, що примикають до встановлених блоків.

Монтаж вентиляційних блоків, що окремо стоять, здійснюють у наступному технологічному порядку:

вентиляційний блок, поданий до місця монтажу, приймають і направляють в отвір плити перекриття. Монтажник, що знаходиться на нижньому перекритті, приймає його на відстані 0,2 - 0,3 м від розчинного ліжка і розгортає в потрібному напрямку;

вентиляційний блок опускають на підготовлену розчинну постіль і вивіряють його положення, поєднуючи осі двох взаємно перпендикулярних граней блоку в рівні нижнього перерізу з ризиками осей нижчестоящого блоку. Якщо є відхилення від проектного положення, монтажники підправляють низ блоку монтажними ломиками;

монтажники, що знаходяться на вищележачому перекритті, коригують положення верху блоку, і після досягнення проектного положення закріплюючи його за допомогою дерев'яних клинів ();

після остаточної вивіряння, переконавшись у надійності тимчасового кріплення, блок розстроповують.

Внутрішню порожнину каналів обов'язково прочищають від видавленого розчину за допомогою швабрування.

Місця проходу вентиляційного блоку через плиту перекриття закладають цементним розчином.

2.6. При виконанні робіт у зимовий час необхідно керуватися вказівками СНіП 3.03.01-87 "Несучі та огороджувальні конструкції", а також діючими інструкціями, посібниками та спеціальними вказівками проекту.

Зимові умови робіт визначають середньодобову температуру зовнішнього повітря нижче 5°С та мінімальну добову температуру нижче 0°С (СНиП 3.03.01-87).

У зимовий час необхідно забезпечити правильне складування та зберігання конструкції на приоб'єктному складі, оберігаючи їх від утворення льоду. Верх вентиляційних блоків складі пришивають полотнищами рулонного матеріалу.