Підбір складу та випробування будівельного розчину. Підбір складу та випробування будівельного розчину Визначення розшаровування розчинової суміші

Постановою Державного комітетуСРСР у справах будівництва від 11 грудня 1985 р. № 214 термін запровадження встановлено

01.07.86

Цей стандарт поширюється на розчинні суміші та будівельні розчини, виготовлені на мінеральних в'яжучих (цемент, вапно, гіпс, розчинне скло), що застосовуються у всіх видах будівництва, крім гідротехнічного.

Стандарт встановлює методи визначення наступних властивостей розчинної сумішіта розчину:

рухливості, середньої щільності, розшаровування, водоутримуючої здатності, водовідділення розчинової суміші;

Стандарт не поширюється на розчини жаростійкі, хімічно стійкі та напружуючі.

1. ЗАГАЛЬНІ ВИМОГИ

1.2. Проби для випробування розчинної суміші та виготовлення зразків відбирають до початку схоплювання розчинної суміші.

1.3. Проби слід відбирати із змішувача після закінчення процесу перемішування, на місці застосування розчину з транспортних засобівабо робочої скриньки.

Проби відбирають не менше ніж із трьох місць з різної глибини.

Обсяг проби повинен бути не меншим 3 л.

1.4. Відібрана проба перед проведенням випробування має бути додатково перемішана протягом 30 с.

1.5. Випробування розчинової суміші повинне бути розпочато не пізніше ніж через 10 хв після відбору проби.

1.6. Випробування затверділих розчинів проводять на зразках. Форма та розміри зразків залежно від виду випробування повинні відповідати зазначеним у табл. .

1.7. Відхилення розмірів відформованих зразків по довжині ребер кубів, сторін поперечного перерізупризм, зазначених у табл. не повинні перевищувати 0,7 мм.

Примітка. При виробничому контролі розчинів, до яких одночасно пред'являються вимоги щодо міцності на розтяг при згині та на стиск, допускається визначати міцність розчину на стиск випробуванням половинок зразків-призм, отриманих після випробування на вигин зразків-призм за ГОСТ 310.4-81.

1.8. Перед формуванням зразків внутрішні поверхніформ покривають тонким шароммастила.

1.9. Усі зразки повинні мати маркування. Маркування повинно бути незмивним і не пошкоджувати зразок.

1.10. Виготовлені зразки вимірюють штангенциркулем з похибкою до 0,1 мм.

1.11. У зимових умовах для випробування розчину з протиморозними добавками і без них відбір проб та виготовлення зразків слід проводити на місці його застосування або приготування, а зберігання зразків у тих самих температурно-вологих умовах, в яких знаходиться розчин, покладений у конструкцію.

Зразки слід зберігати на полиці інвентарного ящика, що замикається, з сітчастими стінками і непромокальним дахом.

1.12. Усі засоби вимірювання та параметри вібромайданчика слід перевіряти у строки, передбачені метрологічними службами Держстандарту.

1.13. Температура приміщення, в якому проводять випробування, має бути (20±2) °С, відносна вологість повітря 50-70%.

Температуру та вологість приміщення вимірюють аспіраційним психрометром типу МВ-4.

1.14. Для випробування розчинних сумішей і розчинів судини, ложки та інші пристосування повинні бути виготовлені зі сталі, скла або пластмаси.

Застосування виробів з алюмінію чи оцинкованої сталі та дерева не допускається.

1.15. Міцність розчину, взятого зі швів кладки, на стиск визначають за методикою, наведеною в додатку.

Міцність розчину на розтяг при вигині та стиску визначають за ГОСТ 310.4-81 .

Міцність розчину на розтяг при розколюванні визначають за ГОСТ 10180-90.

Міцність зчеплення визначають за ГОСТ 24992-81.

Деформацію усадки визначають за ГОСТ 24544-81.

Водовідділення розчинової суміші визначають за ГОСТ 10181.0-81.

1.16. Результати випробувань проб розчинних сумішей та зразків розчину заносять до журналу, на підставі яких складають документ, що характеризує якість будівельного розчину.

2. ВИЗНАЧЕННЯ РУХОВОСТІ РОЗЧИННОЇ СУМІШІ

2.1. Рухливість розчинової суміші характеризується глибиною занурення в неї еталонного конуса, що вимірюється в сантиметрах.

2.2. Апаратура

2.2.1. Для проведення випробувань застосовують:

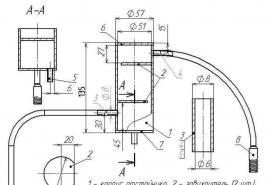

прилад визначення рухливості (чорт. );

сталевий стрижень діаметром 12 мм, довжиною 300 мм;

2.2.2. Еталонний конус приладу виготовляють із листової сталі або із пластмаси зі сталевим наконечником. Кут при вершині повинен бути 30 ± 30".

Маса еталонного конуса зі штангою має бути (300 ± 2) р.

Прилад визначення рухливості розчинової суміші

1 – штатив; 2 – шкала; 3 – еталонний конус; 4 – штанга; 5 – тримачі;

2.3. Підготовка до випробувань

2.3.1. Усі поверхні, що стикаються з розчинною сумішшю конуса і судини, слід очистити від забруднень і протерти вологою тканиною.

2.4. Проведення випробувань

2.4.1. Величину занурення конуса визначають у послідовності, наведеній нижче.

Прилад встановлюють на горизонтальній поверхніта перевіряють свободу ковзання штанги 4 у напрямних 6 .

2.4.2. Посудина 7 наповнюють розчинною сумішшю на 1 см нижче його країв і ущільнюють її шляхом штикування сталевим стрижнем 25 раз і 5-6 кратним легким постукуванням об стіл, після чого посудину ставлять на майданчик приладу.

2.4.3. Вістря конуса 3 приводять у дотик з поверхнею розчину в посудині, закріплюють штангу конуса стопорним гвинтом 8 і роблять перший відлік за шкалою. Потім відпускають стопорний гвинт.

2.4.4. Конус повинен занурюватися у розчинну суміш вільно. Другий відлік знімають за шкалою через 1 хв після початку занурення конуса.

2.4.5. Глибину занурення конуса, що вимірюється з похибкою до 1 мм, визначають як різницю між першим та другим відліком.

2.5. Обробка результатів

2.5.1. Глибину занурення конуса оцінюють за результатами двох випробувань на різних пробах розчинної суміші одного замісу як середнє арифметичне значенняїх і округляють.

2.5.2. Різниця у показниках приватних випробувань не повинна перевищувати 20 мм. Якщо різниця виявиться більше 20 мм, випробування слід повторити на новій пробі розчинової суміші.

2.5.3. Результати випробувань заносять у журнал за формою згідно з додатком.

3. ВИЗНАЧЕННЯ ЩІЛЬНОСТІ РОЗЧИННОЇ СУМІШІ

3.1. Щільність розчинної суміші характеризується відношенням маси ущільненої розчинної суміші до її об'єму та виражається в г/см3.

3.2. Апаратура

3.2.1. Для проведення випробувань застосовують:

сталевий циліндричний посуд ємністю 1000+2 мл (чорт.);

Сталевий циліндричний посуд

сталевий стрижень діаметром 12 мм, довжиною 300 мм;

3.3. Підготовка до випробування та проведення випробувань

3.3.1. Перед випробуванням посудину попередньо зважують з похибкою до 2 р. Потім наповнюють розчинною сумішшю з надлишком.

3.3.2. Розчинну суміш ущільнюють шляхом штикування сталевим стрижнем 25 раз і 5-6 кратним легким постукуванням об стіл.

3.3.3. Після ущільнення надлишок розчинової суміші зрізають сталевою лінійкою. Поверхня ретельно вирівнюють нарівні з краями судини. Стінки мірної судини очищають вологим ганчір'ямвід розчину, що потрапив на них. Потім посудину з розчинною сумішшю зважують з точністю до 2 м.

3.4. Обробка результатів

3.4.1. Щільність розчинної суміші r, г/см3, обчислюють за формулою

де m - маса мірної судини з розчинною сумішшю, г;

m 1 - маса мірної судини без суміші, р.

3.4.2. Щільність розчинової суміші визначають як середнє арифметичне значення результатів двох визначень щільності «суміші з однієї проби, що відрізняються між собою не більше ніж на 5% від меншого значення.

При більшому розбіжності результатів повторюють визначення на новій пробі розчинової суміші.

3.4.3. Результати випробувань мають бути занесені до журналу за формою згідно з додатком.

4. Визначення розшарування розчинної суміші

4.1. Розшарування розчинної суміші, що характеризує її зв'язність при динамічному впливі, визначають шляхом зіставлення вмісту маси заповнювача в нижній і верхній частинісвіжовідформованого зразка розмірам 150х150х150мм.

4.2. Апаратура

4.2.1. Для проведення випробувань застосовують: форми сталеві розмірами 150х150х150мм за ГОСТ 22685-89;

лабораторний вібромайданчик типу 435 А;

сито з осередками 0,14 мм;

лист;

сталевий стрижень діаметром 12 мм, довжиною 300 мм.

4.2.2. Лабораторний вібромайданчик у завантаженому стані повинен забезпечувати вертикальні коливання частотою 2900 ± 100на хвилину та амплітудою ( 0,5±0,05) мм. Вібромайданчик повинен мати пристрій, що забезпечує при вібруванні жорстке кріплення форми із розчином до поверхні столу.

4.3. Проведення випробувань

4.3.1. Розчинну суміш укладають і ущільнюють у формі для контрольних зразківрозмірами 150х150х150мм. Після цього ущільнену розчинну суміш у формі піддають вібраційному впливу на лабораторному вібромайданчику протягом 1 хв.

4.3.2. Після вібрування верхній шаррозчину заввишки ( 7,5±0,5) мм з форми відбирають на лист, а нижню частинузразка вивантажують з форми шляхом перекидання на друге деко.

4.3.3. Відібрані проби розчинової суміші зважують з похибкою до 2 г і піддають мокрому розсіву на ситі з отворами. 0,14 мм.

При мокрому розсіві окремі частини проби, покладені на сито, промивають струменем. чистої водидо повного видалення в'яжучого. Промивання суміші вважають закінченою, коли із сита витікає чиста вода.

4.3.4. Відмиті порції заповнювача переносять на чисте деко, висушують до постійної маси при температурі 105-110°З зважують з похибкою до 2 м.

4.4. Обробка результатів

де т1 -маса відмитого висушеного заповнювача верхньої (нижньої) частини зразка, г;

m2 - маса розчинної суміші, відібраної проби зверхньої (нижньої) частини зразка, г.

4.4.2. Показник розшаровування розчинової суміші Пу відсотках визначають за формулою

де DV - абсолютна величинарізниці між вмістом заповнювача у верхній та нижній частинах зразка, %;

å V - сумарний зміст заповнювача верхньої та нижньої частин зразка, %.

4.4.3. Показник розшарування кожної проби розчинової суміші визначають двічі і обчислюють з округленням до 1% як середнє арифметичне значення результатів двох визначень, що відрізняються між собою не більше ніж на 20% від меншого значення. При більшому розбіжності результатів повторюють визначення на новій пробі розчинової суміші.

4.4.4. Результати випробувань мають бути занесені до журналу, в якому вказують:

дату та час випробування;

місце відбору проби;

марку та вид розчину;

результати окремих визначень;

середньоарифметичний результат.

5. ВИЗНАЧЕННЯ ВОДОУТРИМУВАЛЬНОЇ ЗДАТНОСТІ РОЗЧИННОЇ СУМІШІ

5.1. Водоутримуючу здатність визначають шляхом випробування шару розчинної суміші товщиною 12 мм, покладеного на промокальний папір.

5.2. Апаратура та матеріали

5.2.1. Для проведення випробувань застосовують:

листи промокального паперу розміром 150 ´150мм за ТУ 13-7308001-758-88;

прокладки з марлевої тканини розміром 250 ´ 350 мм згідно з ГОСТ 11109-90;

металеве кільце внутрішнім діаметром 100 мм, висотою 12 мм та товщиною стінки 5 мм;

скляну платівку розміром 150х150мм, завтовшки 5 мм;

прилад визначення водоутримуючої здатності розчинової суміші (рис ).

5.3. Підготовка до випробування та проведення випробувань

5.3.1. Перед випробуванням 10 листів промокального паперу зважують з похибкою до 0,1 г, укладають на скляну пластинку, зверху укладають прокладку з марлевої тканини, встановлюють металеве кільце та ще раз зважують.

5.3.2. Ретельно перемішану розчинну суміш укладають врівень з краями металевого кільця, вирівнюють, зважують і залишають на 10 хв.

5.3.3. Металеве кільце з розчином обережно знімають разом із марлею.

Промокальний папір зважують з похибкою до 0,1 м.

Схема приладу визначення водоутримуючої здатності розчинової суміші

1 - металеве кільце із розчином; 2 - 10 шарів промокального паперу;

3 - Скляна пластина; 4 - шар марлевої тканини

5.4. Обробка результатів

5.4.1. Водоутримуючу здатність розчинової суміші визначають вираженим у відсотках вмістом води в пробі до та після експерименту за формулою

(4)

(4)

де т1 -маса промокального паперу до випробувань, г;

т2 -маса промокального паперу після випробування, г;

m3 - Маса установки без розчинової суміші, г;

т4 -маса установки із розчинною сумішшю, г.

5.4.2. Водоутримуючу здатність розчинної суміші визначають двічі для кожної проби розчинової суміші та обчислюють як середнє арифметичне значення результатів двох визначень, що відрізняються між собою не більше ніж на 20% від меншого значення.

5.4.3. Результати випробувань мають бути занесені до журналу, в якому вказують:

дату та час випробувань;

місце відбору проби;

марку та вид розчинної суміші;

результати приватних визначень та середньоарифметичний результат.

6. ВИЗНАЧЕННЯ міцності розчину на стиск

6.1. Міцність розчину на стиск має визначатися на зразках-кубах розмірами 70,7 х70, 7х70, 7мм у віці, встановленому у стандарті або технічних умовна даний видрозчину. На кожен термін випробування виготовляють три зразки.

6.2. Відбір проб та загальні технічні вимогидо методу визначення міцності на стиск - за пп. - Справжнього стандарту.

6.3. Апаратура

6.3.1. Для проведення випробувань застосовують:

роз'ємні сталеві форми з піддоном і без піддону за ГОСТ 22685-89;

стрижень сталевий діаметр 12 мм, довжиною 300 мм;

Шпатель для ущільнення розчинової суміші

6.4. Підготовка до випробування

6.4.1. Зразки з розчинної суміші рухливістю до 5 см повинні виготовлятися у формах із піддоном.

Форму заповнюють розчином у два шари. Ущільнення шарів розчину у кожному відділенні форми виробляють 12 натисками шпателя: 6 натисків уздовж однієї сторони в 6 - у перпендикулярному напрямку.

Надлишок розчину зрізають нарівні з краями форми змоченою водою сталевою лінійкою і загладжують поверхню.

6.4.2. Зразки з розчинної суміші рухливістю 5 см та більше виготовляють у формах без піддону.

Форму встановлюють на цеглу, покриту газетним папером, змоченою водою, або іншим не проклеєним папером. Розмір паперу повинен бути таким, щоб він закривав бічні грані цегли. Цеглини перед вживанням повинні бути притерті вручну один про інший для усунення різких нерівностей. Цегла застосовують глиняний звичайний вологістю не більше 2 % та водопоглинанням 10-15 % за масою. Цегла зі слідами цементу на гранях повторного використанняне підлягають.

6.4.3. Форми заповнюють розчинною сумішшю за один прийом з деяким надлишком і ущільнюють її шляхом штикування сталевим стрижнем 25 разів по концентричному колу від центру до країв.

6.4.4. В умовах зимової кладки для випробування розчинів із протиморозними добавками та без протиморозних добавокна кожний термін випробування і кожну контрольовану ділянку виготовляють по 6 зразків, три з яких випробовують у терміни, необхідні для поверхового контролю міцності розчину після 3-годинного відтавання при температурі не нижче ( 20 ± 2) °С, а три зразка, що залишилися, випробовують після їх відтавання і наступного 28 -добового твердіння при температурі не нижче ( 20 ± 2) °С. Час розморожування має відповідати зазначеному в табл. .

6.4.5. Форми, заповнені розчинною сумішшю на гідравлічних в'яжучих, витримують до розпалубки в камері нормального зберігання при температурі ( 20 ± 2) °С та відносної вологості повітря 95-100 %, а форми, заповнені розчинною сумішшю на повітряних в'яжучих, - у приміщенні при температурі ( 20 ± 2) °С та відносної вологості ( 65 ± 10) %.

6.4.6. Зразки звільняють з форм через ( 24 ± 2) год після укладання розчинової суміші.

Зразки, виготовлені з розчинних сумішей, приготованих на шлакопортландцементах, пуццоланових портландцементах з добавками сповільнювачами схоплювання, а також зразки зимової кладки, що зберігалися на відкритому повітрі, звільняють з форм через 2-3 добу.

6.4.7. Після звільнення з форм зразки повинні зберігатись при температурі ( 20 ± 2) °С. При цьому повинні дотримуватись наступних умов: зразки з розчинів, приготованих на гідравлічних в'яжучих, протягом перших 3 діб. повинні зберігатися в камері нормального зберігання при відносній вологості повітря 95-100 %, а час, що залишився до випробування, - в приміщенні при відносній вологості повітря ( 65 ± 10) % (з розчинів, що твердіють на повітрі) або у воді (з розчинів, що твердіють у вологому середовищі); зразки з розчинів, приготовлених на повітряних в'яжучих, повинні зберігатися в приміщенні при відносній вологості повітря ( 65 ± 10) %.

6.4.8. За відсутності камери нормального зберігання допускається зберігання зразків, приготованих на гідравлічних в'яжучих, у вологому піску або тирсі.

6.4.9. При зберіганні у приміщенні зразки мають бути захищені від протягів, обігріву приладами опалення тощо.

6.4.10 Перед випробуванням на стиск (для подальшого визначення густини) зразки зважують з похибкою до 0,1 % і вимірюють штангенциркулем з похибкою до 0,1 мм.

6.4.11. Зразки, що зберігалися у воді, повинні бути витягнуті з неї не раніше ніж за 10 хв до випробування та витерті вологою тканиною.

Зразки, що зберігалися у приміщенні, повинні бути очищені волосяною щіткою.

6.5.1. Перед встановленням зразка на прес з контактуючих з гранями зразка опорних плит преса ретельно видаляють частинки розчину, що залишилися від попереднього випробування.

6.5.2. Зразок встановлюють на нижню плиту преса центрально щодо його осі так, щоб основою служили грані, що торкалися стінок форми при його виготовленні.

6.5.3. Шкалу силовимірювача випробувальної машини або преса вибирають із умови, що очікуване значення руйнівного навантаження має бути в інтервалі 20-80 % від максимального навантаження, що допускається обраною шкалою.

Тип (марку) випробувальної машини (преса) та обрану шкалу силовимірювача записують у журналі випробувань.

6.5.4. Навантаження на зразок повинне зростати безперервно з постійною швидкістю ( 0,6±0,4) МПа [( 6 ± 4) кгс/см2] за секунду до його руйнування.

Досягнуте в процесі випробування зразка максимальне зусилля приймають за величину навантаження, що руйнує.

6.6. Обробка результатів

7. ВИЗНАЧЕННЯ СЕРЕДНЬОЇ ЩІЛЬНОСТІ РОЗЧИНУ

7.1. Щільність розчину визначають випробуванням зразків-кубів з ребром 70,7 мм, виготовлених із розчинової суміші робочого складу, або пластин розміром 50 ´ 50 мм, взятих із швів конструкцій. Товщина пластин має відповідати товщині шва.

При виробничому контролі щільність розчинів визначають випробуванням зразків, призначених визначення міцності розчину.

7.2. Зразки виготовляють та випробовують серіями. Серія має складатися із трьох зразків.

7.3. Апаратура, матеріали

7.3.1. Для проведення випробування застосовують:

шафа сушильна за ОСТ 16.0.801.397-87;

ексікатор за ГОСТ 25336-82;

хлористий кальцій безводний за ГОСТ 450-77 або сірчану кислотущільністю 1,84 г/см3 за ГОСТ 2184-77;

7.4. Підготовка до випробування

7.4.1. Щільність розчину визначають випробуванням зразків у стані природної вологості або нормованому вологому стані: сухому, повітряно-сухому, нормальному, водонасиченому.

7.4.2. При визначенні густини розчину в стані природної вологостізразки випробовують відразу ж після їх відбору або зберігають у паронепроникній упаковці або герметичній тарі, об'єм який перевищує обсяг покладених у неї зразків не більше ніж у 2 рази.

7.4.3. Щільність розчину при вологому стані, що нормується, визначають випробуванням зразків розчину, що мають нормовану вологість або довільну вологість з подальшим перерахуванням отриманих результатів на нормовану вологість за формулою ().

7.4.4. При визначенні щільності розчину в сухому стані зразки висушують до постійної маси відповідно до вимог п. .

7.4.5. При визначенні щільності розчину повітряно-сухому стані зразки перед випробуванням витримують не менше 28 добу в приміщенні при температурі ( 25 ± 10) °С та відносної вологості повітря ( 50 ± 20) %.

7.4.6. При визначенні густини розчину в нормальних вологих умовах зразки зберігають 28 добу в камері нормального твердіння, ексикаторі або іншій герметичній ємності при відносній вологості повітря не менше 95% і температурі ( 20±2) °С.

7.4.7. При визначенні щільності розчину у водонасиченому стані зразки насичують водою відповідно до вимог п. .

7.5. Проведення випробування

7.5.1. Об'єм зразків обчислюють за їх геометричними розмірами. Розміри зразків визначають штангенциркулем з похибкою не більше 0,1 мм.

7.5.2. Масу зразків визначають зважуванням з похибкою трохи більше 0,1 %.

7.6. Обробка результатів

7.6.4. Результати випробувань мають бути занесені до журналу за формою згідно з додатком.

8. ВИЗНАЧЕННЯ ВОЛОГИ РОЗЧИНУ

8.1. Вологість розчину визначають випробуванням зразків або проб, отриманих дробленням зразків після їх випробування на міцність або витягнутих з готових виробів або конструкцій.

8.2. Найбільша крупність роздроблених шматків розчину має бути не більше 5 мм.

8.3. Зразки проб дроблять і зважують відразу ж після відбору і зберігають їх у паронепроникній упаковці або герметичній тарі, об'єм якої перевищує об'єм покладених у неї зразків не більше ніж у два рази.

8.4. Апаратура та матеріали

8.4.1. Для проведення випробувань застосовують:

шафа сушильна за ОСТ 16.0.801.397-87;

ексікатор за ГОСТ 25336-82;

листи;

8.5. Проведення випробувань

Гіпсові розчини висушують за температури 45-55 °С.

Постійною вважають масу, коли результати двох послідовних зважувань відрізняються лише на 0,1 %. При цьому час між зважуванням має бути не менше ніж 4 год.

8.5.2. Перед повторним зважуванням зразки охолоджують в ексикаторі безводним хлористим кальцієм або разом з сушильною шафою до кімнатної температури.

8.5.3. Зважування виробляють з похибкою до 0,1 м.

8.6. Обробка результатів

8.6.1. Вологість розчину по масі Wм у відсотках обчислюють із похибкою до 0,1 % за формулою

![]() (8)

(8)

де тв - маса зразка розчину до сушіння, г;

транспорт - маса зразка розчину після сушіння, р.

8.6.2. Вологість розчину за обсягом W o у відсотках обчислюють з похибкою до 0,1 % за формулою

де rо- щільність сухого розчину, що визначається за п. ;

rв

8.6.3. Вологість розчину серії зразків визначають як середнє арифметичне результатів визначення вологості окремих зразків розчину.

8.6.4. Результати випробувань мають бути занесені до журналу, в якому вказують:

місце та час відбору проб;

вологісний стан розчину;

вік розчину та дату випробувань;

маркування зразка;

вологість розчину проб (зразків) та серій по масі;

вологість розчину проб (зразків) та серій за обсягом.

9. ВИЗНАЧЕННЯ ВОДОПОГЛИНЕННЯ РОЗЧИНУ

9.1. Водопоглинання розчину визначають випробуванням зразків. Розміри та кількість зразків приймають за п. 7.1.

9.2. Апаратура та матеріали

9.2.1. Для проведення випробувань застосовують:

шафа сушильна за ОСТ 16.0.801.397-87;

ємність для насичення зразків водою;

дротяна щітка або абразивний камінь.

9.3. Підготовка до випробування

9.3.1. Поверхню зразків очищають від пилу, бруду та слідів мастила за допомогою дротяної щітки або абразивного каменю.

9.3.2. Зразки випробовують у стані природної вологості або висушені до постійної маси.

9.4.1. Зразки поміщають у ємність, наповнену водою з таким розрахунком, щоб рівень води в ємності був вищим за верхній рівень покладених зразків приблизно на 50 мм.

Зразки укладають на прокладки так, щоб висота зразка була мінімальною.

Температура води у ємності має бути (20 ± 2) °С.

9.4.2. Зразки зважують через кожні 24 год водопоглинання на звичайних або гідростатичні вагиз похибкою трохи більше 0,1 %.

При зважуванні на звичайних терезах зразки, витягнуті з води, попередньо витирають вологою тканиною.

9.4.3. Випробування проводять до того часу, поки результати двох послідовних зважувань відрізнятимуться лише на 0,1 %.

9.4.4. Зразки, які випробовуються у стані природної вологості, після закінчення процесу водонасичення висушують до постійної маси за п. 8.5.1.

9.5. Обробка результатів

9.5.1. Водопоглинання розчину окремого зразка за масою Wм у відсотках визначають із похибкою до 0,1 % за формулою

![]() (10)

(10)

де тз - маса висушеного зразка, г;

mв - маса водонасиченого зразка, р.

9.5.2. Водопоглинання розчину окремого зразка за обсягом Wпро у відсотках визначають з похибкою до 0,1 % за формулою

де rо- Щільність сухого розчину, кг/м3;

rв- Щільність води, що приймається рівною 1 г/см3.

9.5.3. Водопоглинання розчину серій зразків визначають як середнє арифметичне значення результатів випробувань окремих зразків серії.

9.5.4. У журналі, в якому заносять результати випробувань, мають бути передбачені такі графи:

маркування зразків;

вік розчину та дата випробувань;

водопоглинання розчину зразків;

водопоглинання розчину серії зразка.

10. ВИЗНАЧЕННЯ МОРОЗОСТІЙНОСТІ РОЗЧИНУ

10.1. Морозостійкість будівельного розчинувизначають лише у випадках, обумовлених у проекті.

Розчини марок 4; 10 та розчини, приготовані на повітряних в'яжучих, на морозостійкість не відчувають.

10.2. Розчин на морозостійкість випробовують шляхом багаторазового поперемінного заморожування зразків-кубів з ребром. 70,7 мм у стані насичення водою при температурі мінус 15-20 °С та розморожування їх у воді при температурі 15-20 °С.

10.3. Для проведення випробування готують 6 зразків-кубів, з яких 3 зразки заморожують, а решта 3 зразка є контрольними.

10.4. За марку розчину за морозостійкістю приймають найбільша кількістьциклів поперемінного заморожування та розморожування, яке при випробуванні витримують зразки.

Марки розчину з морозостійкості повинні прийматися згідно з вимогами чинної нормативної документації.

10.5. Апаратура

10.5.1. Для проведення випробувань застосовують:

камеру морозильну з примусовою вентиляцією та автоматичним регулюванням температури в межах мінус 15-20 °С;

ємність для насичення зразків водою з приладом, який забезпечує підтримку температури води в посудині в межах плюс 15-20 ° С;

форми для виготовлення зразків за ГОСТ 22685-89.

10.6. Підготовка до випробування

10.6.1. Зразки, що підлягають випробуванню на морозостійкість (основні), слід занумерувати, оглянути і помічені дефекти (незначні околиці ребер або кутів, фарбування та ін.) занести в журнал випробувань.

10.6.2. Основні зразки повинні бути випробувані на морозостійкість у 28-добовому віці після витримування камери нормального твердіння.

10.6.3. Контрольні зразки, призначені для випробування на стискування, повинні зберігатися в камері нормального твердіння при температурі (20 ± 2) °С та відносній вологості повітря не менше 90 %.

10.6.4. Основні зразки розчину, призначені для випробування на морозостійкість, та контрольні зразки, призначені для визначення міцності на стиск у 28-добовому віці, перед випробуванням мають бути насичені водою без попереднього висушування шляхом витримування їх протягом 48 годин у воді при температурі 15-20° З. При цьому зразок повинен бути оточений з усіх боків шаром води завтовшки не менше 20 мм. Час насичення у воді входить у загальний вік розчину.

10.7. Проведення випробування

10.7.1. Основні зразки насичені водою слід поміщати в морозильну камеру в спеціальних контейнерах або встановлювати на сітчасті полиці стелажів. Відстань між зразками, а також між зразками і стінками контейнерів і полицями, що лежать вище, повинна бути не менше 50 мм.

10.7.2. Зразки слід заморожувати в морозильній установці, що забезпечує можливість охолодження камери зі зразками та підтримання температури мінус 15-20 °С. Температура повинна вимірюватися лише на рівні половини висоти камери.

10.7.3. Зразки слід завантажувати в камеру після охолодження повітря до температури не вище мінус 15 °С. Якщо після завантаження камери температура в ній виявиться вищою за мінус 15 °С, то початком заморожування слід вважати момент встановлення температури повітря мінус 15 °С.

10.7.4. Тривалість одного заморожування має бути не менше ніж 4 год.

10.7.5. Зразки після вивантаження з морозильної камериповинні розморожуватися у ванні з водою при температурі 15-20 °С протягом 3 год.

10.7.6. Контрольний огляд зразків слід проводити з метою припинення випробування на морозостійкість серій зразків, у яких поверхня двох із трьох зразків має видимі руйнування (розшарування, наскрізні тріщини, фарбування).

10.7.7. Після проведення поперемінного заморожування та відтавання зразків основні зразки слід випробувати на стиск.

10.7.8. Зразки на стиск слід випробовувати відповідно до вимог розд. цього стандарту.

10.7.9. Перед випробуванням на стиск основні зразки оглядають і визначають площу пошкодження граней.

За наявності ознак пошкодження опорних граней зразків (лущення тощо) перед випробуванням слід вирівняти їх шаром швидкотвердіючого складу товщиною не більше 2 мм. Зразки в цьому випадку слід випробовувати через 48 годин після підливу, причому перша доба зразки повинні зберігатися у вологому середовищі, а потім у воді при температурі 15-20 °С.

10.7.10. Контрольні зразки слід випробовувати на стиск у насиченому водою стані перед початком заморожування основних зразків. Перед встановленням на прес опорні поверхні зразків мають бути витерті вологою тканиною.

10.7.11. При оцінці морозостійкості втратою маси після проведення необхідного числа циклів заморожування та відтавання зразки зважують у насиченому водою стані з похибкою не більше 0,1 %.

10.7.12. При оцінці морозостійкості за ступенем пошкодження зразки оглядають кожні 5 циклів поперемінного заморожування та відтавання. Зразки оглядають після їх розморожування через кожні 5 циклів.

10.8. Обробка результатів

10.8.1. Морозостійкість за втратою міцності при стисканні зразків при поперемінному заморожуванні та відтаванні оцінюють шляхом порівняння міцності основних та контрольних зразків у насиченому водою стані.

Втрату міцності зразків D у відсотках обчислюють за формулою

![]() (12)

(12)

де Rконтр- середнє арифметичне значення межі міцності при стисканні контрольних зразків, МПа (кгс/см2);

Rосн - середнє арифметичне значення межі міцності при стисканні основних зразків після випробування на морозостійкість, МПа (кгс/см2).

Допустима величина втрати міцності зразків при стисканні після поперемінного їх заморожування та відтавання - не більше 25%.

10.8.2. Втрату маси зразків, випробуваних на морозостійкість, Му відсотках обчислюють за формулою

![]() (13)

(13)

де m1 - маса насиченого водою зразка перед випробуванням його на морозостійкість, г;

m2 - маса насиченого водою зразка після випробування його на морозостійкість, р.

Втрату маси зразків після випробування на морозостійкість обчислюють як середнє арифметичне значення результатів трьох випробувань зразків.

Допустима величина втрати маси зразків після поперемінного заморожування та відтавання - не більше 5%.

10.8.3. У журналі випробувань зразків на морозостійкість мають бути зазначені такі дані:

вид та склад розчину, проектна марка з морозостійкості;

маркування, дата виготовлення та дата випробування;

розміри та маса кожного зразка до та після випробування та втрата маси у відсотках;

умови твердіння;

опис дефектів, виявлених у зразках до випробування;

опис зовнішніх ознак руйнування та ушкодження після випробування;

межі міцності при стисканні кожного з основних та контрольних зразків та зміна міцності у відсотках після випробування на морозостійкість;

число циклів заморожування та відтавання.

ДОДАТОК 1

Обов'язкове

ВИЗНАЧЕННЯ МІЦНОСТІ РОЗЧИНУ, ВЗЯТОГО ІЗ ШВІВ,

на стиск

1. Міцність розчину визначають шляхом випробування на стиск кубів з ребрами 2-4 см, виготовлених із двох пластинок, взятих із горизонтальних швів кладки або стиків великопанельних конструкцій.

2. Платівки виготовляють у вигляді квадрата, сторона якого в 1,5 рази має перевищувати товщину пластинки, рівну товщині шва.

3. Склеювання пластинок розчину для одержання кубів з ребрами 2-4 см і вирівнювання їх поверхонь виробляють за допомогою тонкого шару гіпсового тіста ( 1-2 мм).

4. Допускається випилювати зразки-куби із пластин у тому випадку, коли товщина пластини забезпечує отримання необхідного розміру ребра.

5. Зразки слід випробовувати через добу після виготовлення.

6. Зразки-куби з розчину з ребрами завдовжки 3-4 см випробовують за п. цього стандарту.

7. Для випробування зразків-кубів із розчину з ребрами 2 см, а також розчинів, що розтанули, застосовують малогабаритний настільний прес типу ПС. Нормальний діапазон навантажень складає 1,0-5,0 кН ( 100-500 кгс).

8. Міцність розчину обчислюють за п. цього стандарту. Міцність розчину повинна визначатися як середнє арифметичне значення результатів випробувань п'яти зразків.

9. Для визначення міцності розчину в кубах з ребрами 7,07 см слід результати випробувань кубів літніх та зимових розчинів, що затверділи після відтавання, помножити на коефіцієнт, наведений у таблиці.

ДОДАТОК 2

випробувань для визначення рухливості, середньої щільності

розчинної суміші та міцності на стиск, середньої щільності

зразків розчину

|

розчину за паспортом |

тель та адреса |

розчину, м3 |

ність суміші, см |

густина суміші, г/см3 |

ня щільностей |

зразка, см |

площа, см2 |

зразка, г |

густина зразка, розчин, г/см3 |

Показання маномет-ра, Н (кгс) |

Міцність окремого зразка, МПа (кгс/см2) |

міцність у серії, МПа (кгс/см2) |

туру зберігання зразків, °С |

морозна добавка |

||||||

|

відбору проби |

випробування |

|||||||||||||||||||

Керівник лабораторії ____________________________________________

Відповідальний за виготовлення

та випробування зразків ________________________________________________

* У графі «Примітки» мають бути зазначені дефекти зразків: раковини, сторонні включення та місця їх розташування, особливий характер руйнування тощо.

Постановою Державного комітету СРСР у справах будівництва від 11 грудня 1985 р. № 214 термін запровадження встановлено

01.07.86

Цей стандарт поширюється на розчинні суміші та будівельні розчини, виготовлені на мінеральних в'яжучих (цемент, вапно, гіпс, розчинне скло), що застосовуються у всіх видах будівництва, крім гідротехнічного.

Стандарт встановлює методи визначення наступних властивостей розчинової суміші та розчину:

рухливості, середньої щільності, розшаровування, водоутримуючої здатності, водовідділення розчинової суміші;

Стандарт не поширюється на розчини жаростійкі, хімічно стійкі та напружуючі.

1. ЗАГАЛЬНІ ВИМОГИ

1.8. Перед формуванням зразків внутрішні поверхні форм покривають тонким шаром мастила.

1.9. Усі зразки повинні мати маркування. Маркування повинно бути незмивним і не пошкоджувати зразок.

1.10. Виготовлені зразки вимірюють штангенциркулем з похибкою до 0,1 мм.

1.11. У зимових умовах для випробування розчину з протиморозними добавками і без них відбір проб та виготовлення зразків слід проводити на місці його застосування або приготування, а зберігання зразків у тих самих температурно-вологих умовах, в яких знаходиться розчин, покладений у конструкцію.

Зразки слід зберігати на полиці інвентарного ящика, що замикається, з сітчастими стінками і непромокальним дахом.

1.12. Усі засоби вимірювання та параметри вібромайданчика слід перевіряти у строки, передбачені метрологічними службами Держстандарту.

1.13. Температура приміщення, в якому проводять випробування, має бути (20±2) °С, відносна вологість повітря 50-70%.

Температуру та вологість приміщення вимірюють аспіраційним психрометром типу МВ-4.

1.14. Для випробування розчинних сумішей і розчинів судини, ложки та інші пристосування повинні бути виготовлені зі сталі, скла або пластмаси.

Застосування виробів з алюмінію чи оцинкованої сталі та дерева не допускається.

1.15. Міцність розчину, взятого зі швів кладки, на стиск визначають за методикою, наведеною в додатку.

Міцність розчину на розтяг при вигині та стиску визначають за ГОСТ 310.4-81 .

Міцність розчину на розтяг при розколюванні визначають за ГОСТ 10180-90.

Міцність зчеплення визначають за ГОСТ 24992-81.

Деформацію усадки визначають за ГОСТ 24544-81.

Водовідділення розчинової суміші визначають за ГОСТ 10181.0-81.

1.16. Результати випробувань проб розчинних сумішей та зразків розчину заносять до журналу, на підставі яких складають документ, що характеризує якість будівельного розчину.

2. ВИЗНАЧЕННЯ РУХОВОСТІ РОЗЧИННОЇ СУМІШІ

2.1. Рухливість розчинової суміші характеризується глибиною занурення в неї еталонного конуса, що вимірюється в сантиметрах.

2.2. Апаратура

2.2.1. Для проведення випробувань застосовують:

прилад визначення рухливості (чорт. );

сталевий стрижень діаметром 12 мм, довжиною 300 мм;

кельму.

2.2.2. Еталонний конус приладу виготовляють із листової сталі або із пластмаси зі сталевим наконечником. Кут при вершині повинен бути 30 ± 30".

Маса еталонного конуса зі штангою має бути (300 ± 2) р.

Прилад визначення рухливості розчинової суміші

1- штатив; 2 – шкала; 3 – еталонний конус; 4 – штанга; 5 – тримачі;

8 - стопорний гвинт

ваги лабораторні за ГОСТ 24104-88;

сталевий стрижень діаметром 12 мм, довжиною 300 мм;

сталеву лінійку 400 мм за ГОСТ 427-75.

3.3.

3.3.1. Перед випробуванням посудину попередньо зважують з похибкою до 2 р. Потім наповнюють розчинною сумішшю з надлишком.

3.3.2. Розчинну суміш ущільнюють шляхом штикування сталевим стрижнем 25 раз і 5-6 кратним легким постукуванням об стіл.

3.3.3. Після ущільнення надлишок розчинової суміші зрізають сталевою лінійкою. Поверхня ретельно вирівнюють нарівні з краями судини. Стінки мірної судини очищають вологою ганчіркою від розчину, що на них потрапив. Потім посудину з розчинною сумішшю зважують з точністю до 2 м.

3.4. Обробка результатів

3.4.1. Щільність розчинної сумішіr, г/см 3 обчислюють за формулою

(1)

де m - маса мірної судини з розчинною сумішшю, г;

m 1 - маса мірної судини без суміші, р.

3.4.2. Щільність розчинової суміші визначають як середнє арифметичне значення результатів двох визначень щільності «суміші з однієї проби, що відрізняються між собою не більше ніж на 5%від найменшого значення.

При більшому розбіжності результатів повторюють визначення на новій пробі розчинової суміші.

3.4.3. Результати випробувань мають бути занесені до журналу за формою згідно з додатком.

4. Визначення розшарування розчинної суміші

4.1. Розшарування розчинної суміші, що характеризує її зв'язність при динамічній дії, визначають шляхом зіставлення вмісту маси заповнювача в нижній і верхній частинах свіжовідформованого зразка розмірам 150х150х150мм.

4.2. Апаратура

4.2.1. Для проведення випробувань застосовують: форми сталеві розмірами 150х150х150мм за ГОСТ 2 2685-89;

лабораторний вібромайданчик типу 435 А;

ваги лабораторні за ГОСТ 24104-88;

сито з осередками 0,14 мм;

лист;

сталевий стрижень діаметром 12 мм, довжиною 300 мм.

4.2.2. Лабораторна вібромайданчик у завантаженому стані повинна забезпечувати вертикальні коливання частотою 2900 ± 100на хвилину та амплітудою ( 0,5±0,05) мм. Вібромайданчик повинен мати пристрій, що забезпечує при вібруванні жорстке кріплення форми з розчином до поверхні столу.

4.3. Проведення випробувань

4.3.1. Розчинну суміш укладають та ущільнюють у формі для контрольних зразків розмірами 150х150х150мм. Після цього ущільнену розчинну суміш у формі піддають вібраційному впливу на лабораторному вібромайданчику протягом 1 хв.

4.3.2. Після вібрування верхній шар розчину висотою ( 7,5±0,5) мм з форми відбирають на деко, а нижню частину зразка вивантажують із форми шляхом перекидання на друге деко.

4.3.3. Відібрані проби розчинової суміші зважують з похибкою до 2 г і піддають мокрому розсіву на ситі з отворами. 0,14 мм.

При мокрому розсіві окремі частини проби, укладені на сито, промивають струменем чистої води до видалення в'яжучого. Промивання суміші вважають закінченою, коли із сита витікає чиста вода.

4.3.4. Відмиті порції заповнювача переносять на чисте деко, висушують до постійної маси при температурі 105-110°З зважують з похибкою до 2 м.

4.4. Обробка результатів

4.4.1. Зміст заповнювача у верхній (нижній) частинах ущільненої розчинової суміші Vу відсотках визначають за формулою

(2)

де т 1 - маса відмитого висушеного заповнювача верхньої (нижньої) частини зразка, г;

m 2 - маса розчинної суміші, відібраної проби зверхньої (нижньої) частини зразка, г.

4.4.2. Показник розшаровування розчинової суміші Пу відсотках визначають за формулою

де D V- абсолютна величина різниці між вмістом заповнювача у верхній та нижній частинах зразка, %;

å V- сумарний зміст заповнювача верхньої та нижньої частин зразка, %.

4.4.3. Показник розшарування для кожної проби розчинової суміші визначають двічі і обчислюють із заокругленням до 1 % як середнє арифметичне значення результатів двох визначень, що відрізняються між собою не більше ніж на 20 % від меншого значення. При більшому розбіжності результатів повторюють визначення на новій пробі розчинової суміші.

4.4.4. Результати випробувань мають бути занесені до журналу, в якому вказують:

дату та час випробування;

місце відбору проби;

марку та вид розчину;

результати окремих визначень;

середньоарифметичний результат.

5. ВИЗНАЧЕННЯ ВОДОУТРИМУВАЛЬНОЇ ЗДАТНОСТІ РОЗЧИННОЇ СУМІШІ

5.1. Водоутримуючу здатність визначають шляхом випробування шару розчинної суміші товщиною 12 мм, покладеного на промокальний папір.

5.2. Апаратура та матеріали

5.2.1. Для проведення випробувань застосовують:

листи промокального паперу розміром 150 ´ 150 мм за ТУ 13-7308001-758-88;

прокладки з марлевої тканини розміром 250 ´ 350 мм згідно з ГОСТ 11109-90;

металеве кільце внутрішнім діаметром 100 мм, висотою 12 мм та товщиною стінки 5 мм;

скляну платівку розміром 150х150мм, завтовшки 5 мм;

ваги лабораторні за ГОСТ 24104-88;

прилад визначення водоутримуючої здатності розчинової суміші (рис ).

5.3. Підготовка до випробування та проведення випробувань

5.3.1. Перед випробуванням 10 листів промокального паперу зважують з похибкою до 0,1 г, укладають на скляну пластинку, зверху укладають прокладку з марлевої тканини, встановлюють металеве кільце та ще раз зважують.

5.3.2. Ретельно перемішану розчинну суміш укладають врівень з краями металевого кільця, вирівнюють, зважують і залишають на 10 хв.

5.3.3. Металеве кільце з розчином обережно знімають разом із марлею.

Промокальний папір зважують з похибкою до 0,1 м.

Схема приладу визначення водоутримуючої здатності розчинової суміші

1 - металеве кільце із розчином; 2 - 10 шарів промокального паперу;

3 - Скляна пластина; 4 - шар марлевої тканини

прес гідравлічний за ГОСТ 28840-90;

стрижень сталевий діаметром 12 мм, довжиною 300 мм;

6.4. Підготовка до випробування

6.4.1. Зразки з розчинної суміші рухливістю до 5 см повинні виготовлятися у формах із піддоном.

Форму заповнюють розчином у два шари. Ущільнення шарів розчину у кожному відділенні форми виробляють 12 натисками шпателя: 6 натисків уздовж однієї сторони в 6 - у перпендикулярному напрямку.

Надлишок розчину зрізають нарівні з краями форми змоченою водою сталевою лінійкою і загладжують поверхню.

6.4.2. Зразки з розчинної суміші рухливістю 5 см та більше виготовляють у формах без піддону.

Форму встановлюють на цеглу, покриту газетним папером, змоченою водою, або іншим не проклеєним папером. Розмір паперу повинен бути таким, щоб він закривав бічні грані цегли. Цеглини перед вживанням повинні бути притерті вручну один про інший для усунення різких нерівностей. Цегла застосовують глиняний звичайний вологістю не більше 2 % та водопоглинанням 10-15 % за масою. Цегла зі слідами цементу на гранях повторному використанню не підлягає.

6.4.3. Форми заповнюють розчинною сумішшю за один прийом з деяким надлишком і ущільнюють її шляхом штикування сталевим стрижнем 25 разів по концентричному колу від центру до країв.

6.4.4. В умовах зимової кладки для випробування розчинів з протиморозними добавками і без протиморозних добавок на кожний термін випробування і кожну контрольовану ділянку виготовляють по 6 зразків, три з яких випробовують у терміни, необхідні для поверхового контролю міцності розчину після 3-годинного відтавання при температурі не нижче ( 20 ± 2) °С, а три зразка, що залишилися, випробовують після їх відтавання і наступного 28 -добового твердіння при температурі не нижче ( 20 ± 2) °С. Час розморожування має відповідати зазначеному в табл. .

6.4.5. Форми, заповнені розчинною сумішшю на гідравлічних в'яжучих, витримують до розпалубки в камері нормального зберігання при температурі ( 20 ± 2) °С та відносної вологості повітря 95-100 %, а форми, заповнені розчинною сумішшю на повітряних в'яжучих, - у приміщенні при температурі ( 20 ± 2) °С та відносної вологості ( 65 ± 10) %.

6.4.6. Зразки звільняють з форм через ( 24 ± 2) год після укладання розчинової суміші.

Зразки, виготовлені з розчинних сумішей, приготованих на шлакопортландцементах, пуццоланових портландцементах з добавками сповільнювачами схоплювання, а також зразки зимової кладки, що зберігалися на відкритому повітрі, звільняють з форм через 2-3 добу.

6.4.7. Після звільнення з форм зразки повинні зберігатись при температурі ( 20 ± 2) °С. При цьому повинні дотримуватися такі умови: зразки з розчинів, приготованих на гідравлічних в'яжучих протягом перших 3 діб. повинні зберігатися в камері нормального зберігання при відносній вологості повітря 95-100 %, а час, що залишився до випробування, - у приміщенні при відносній вологості повітря ( 65 ± 10) % (з розчинів, що твердіють на повітрі) або у воді (з розчинів, що тверднуть у вологому середовищі); зразки з розчинів, приготовлених на повітряних в'яжучих, повинні зберігатися в приміщенні при відносній вологості повітря ( 65 ± 10)%.

6.4.8. За відсутності камери нормального зберігання допускається зберігання зразків, приготованих на гідравлічних в'яжучих, у вологому піску або тирсі.

6.4.9. При зберіганні у приміщенні зразки мають бути захищені від протягів, обігріву приладами опалення тощо.

6.4.10 Перед випробуванням на стиск (для подальшого визначення щільності) зразки зважують з похибкою до 0,1 % і вимірюють штангенциркулем з похибкою до 0,1 мм.

6.4.11. Зразки, що зберігалися у воді, повинні бути вийняті з неї не раніше ніж за 10 хв до випробування та витерти вологою тканиною.

Зразки, що зберігалися у приміщенні, повинні бути очищені волосяною щіткою.

шафа сушильна за ОСТ 16.0.801.397-87;

сталеві лінійки за ГОСТ 427-75;

ексікатор за ГОСТ 25336-82;

хлористий безводний кальцій за ГОСТ 450-77 або сірчану кислоту щільністю 1,84 г/см 3 за ГОСТ 2184-77;

7.4. Підготовка до випробування

7.4.1. Щільність розчину визначають випробуванням зразків у стані природної вологості або нормованому вологому стані: сухому, повітряно-сухому, нормальному, водонасиченому.

7.4.2. При визначенні щільності розчину в стані природної вологості зразки випробовують відразу ж після їх відбору або зберігають у паронепроникній упаковці або герметичній тарі, об'єм який перевищує об'єм зразків не більше ніж у неї 2 рази.

7.4.3. Щільність розчину при вологому стані, що нормується, визначають випробуванням зразків розчину, що мають нормовану вологість або довільну вологість з подальшим перерахуванням отриманих результатів на нормовану вологість за формулою ().

7.4.4. При визначенні щільності розчину в сухому стані зразки висушують до постійної маси відповідно до вимог п. .

7.4.5. При визначенні щільності розчину в повітряно-сухому стані зразки перед випробуванням витримують не менше 28 добу в приміщенні при температурі ( 25 ± 10) °С та відносної вологості повітря ( 50 ± 20)%.

7.4.6. При визначенні щільності розчину в нормальних вологих умовах зразки зберігають 28 добу в камері нормального твердіння, ексикаторі або іншій герметичній ємності при відносній вологості повітря не менше 95% і температурі ( 20±2) °С.

7.4.7. При визначенні щільності розчину у водонасиченому стані зразки насичують водою відповідно до вимог п. .

7.5. Проведення випробування

7.5.1. Об'єм зразків обчислюють за їх геометричними розмірами. Розміри зразків визначають штангенциркулем з похибкою не більше 0,1 мм.

7.5.2. Масу зразків визначають зважуванням з похибкою трохи більше 0,1 %.

7.6. Обробка результатів

шафа сушильна за ОСТ 16.0.801.397-87;

ексікатор за ГОСТ 25336-82;

листи;

хлористий кальцій за ГОСТ 450-77.

8.5. Проведення випробувань

Гіпсові розчини висушують за температури 45-55 °С.

Постійною вважають масу, коли результати двох послідовних зважувань відрізняються лише на 0,1 % . У цьому час між зважуваннями має бути щонайменше 4 год.

8.5.2. Перед повторним зважуванням зразки охолоджують в ексикаторі безводним хлористим кальцієм або разом з сушильною шафою до кімнатної температури.

8.5.3. Зважування виробляють з похибкою до 0,1 м.

8.6. Обробка результатів

8.6.1. Вологість розчину по масіWм у відсотках обчислюють із похибкою до 0,1 % за формулою

![]() (8)

(8)

де тв - маса зразка розчину до сушіння, г;

т з - маса зразка розчину після сушіння, р.

8.6.2. Вологість розчину за обсягомW o у відсотках обчислюють із похибкою до 0,1 % за формулою

(9)

де r о- щільність сухого розчину, що визначається за п. ;

r в- Щільність води, що приймається рівною 1 г/см 3 .

8.6.3. Вологість розчину серії зразків визначають як середнє арифметичне результатів визначення вологості окремих зразків розчину.

8.6.4. Результати випробувань мають бути занесені до журналу, в якому вказують:

місце та час відбору проб;

вологісний стан розчину;

вік розчину та дату випробувань;

маркування зразка;

вологість розчину проб (зразків) та серій по масі;

вологість розчину проб (зразків) та серій за обсягом.

9. ВИЗНАЧЕННЯ ВОДОПОГЛИНЕННЯ РОЗЧИНУ

9.1. Водопоглинання розчину визначають випробуванням зразків. Розміри та кількість зразків приймають за п. 7.1.

9.2. Апаратура та матеріали

9.2.1. Для проведення випробувань застосовують:

ваги лабораторні за ГОСТ 24104-88;

шафа сушильна за ОСТ 16.0.801.397-87;

ємність для насичення зразків водою;

дротяна щітка або абразивний камінь.

9.3. Підготовка до випробування

9.3.1. Поверхню зразків очищають від пилу, бруду та слідів мастила за допомогою дротяної щітки або абразивного каменю.

9.3.2. Зразки випробовують у стані природної вологості або висушені до постійної маси.

10.6. Підготовка до випробування

10.6.1. Зразки, що підлягають випробуванню на морозостійкість (основні), слід занумерувати, оглянути і помічені дефекти (незначні околиці ребер або кутів, фарбування та ін.) занести в журнал випробувань.

10.6.2. Основні зразки повинні бути випробувані на морозостійкість у 28-добовому віці після витримування камери нормального твердіння.

10.6.3. Контрольні зразки, призначені для випробування на стискування, повинні зберігатися в камері нормального твердіння при температурі (20 ± 2) °С та відносній вологості повітря не менше 90 %.

10.6.4. Основні зразки розчину, призначені для випробування на морозостійкість, та контрольні зразки, призначені для визначення міцності на стиск у 28-добовому віці, перед випробуванням мають бути насичені водою без попереднього висушування шляхом витримування їх протягом 48 годин у воді при температурі 15-20° З. При цьому зразок повинен бути оточений з усіх боків шаром води завтовшки не менше 20 мм. Час насичення у воді входить у загальний вік розчину.

10.7. Проведення випробування

10.7.1. Основні зразки насичені водою слід поміщати в морозильну камеру в спеціальних контейнерах або встановлювати на сітчасті полиці стелажів. Відстань між зразками, а також між зразками і стінками контейнерів і полицями, що лежать вище, повинна бути не менше 50 мм.

10.7.2. Зразки слід заморожувати в морозильній установці, що забезпечує можливість охолодження камери зі зразками та підтримання температури мінус 15-20 °С. Температура повинна вимірюватися лише на рівні половини висоти камери.

10.7.3. Зразки слід завантажувати в камеру після охолодження повітря до температури не вище мінус 15 °С. Якщо після завантаження камери температура в ній виявиться вищою за мінус 15 °С, то початком заморожування слід вважати момент встановлення температури повітря мінус 15 °С.

10.7.4. Тривалість одного заморожування має бути не менше ніж 4 год.

10.7.5. Зразки після вивантаження з морозильної камери повинні розморожуватися у ванні з водою при температурі 15-20 °С протягом 3 год.

10.7.6. Контрольний огляд зразків слід проводити з метою припинення випробування на морозостійкість серій зразків, у яких поверхня двох із трьох зразків має видимі руйнування (розшарування, наскрізні тріщини, фарбування).

10.7.7. Після проведення поперемінного заморожування та відтавання зразків основні зразки слід випробувати на стиск.

10.7.8. Зразки на стиск слід випробовувати відповідно до вимог розд. цього стандарту.

10.7.9. Перед випробуванням на стиск основні зразки оглядають і визначають площу пошкодження граней.

За наявності ознак пошкодження опорних граней зразків (лущення тощо) перед випробуванням слід вирівняти їх шаром швидкотвердіючого складу товщиною не більше 2 мм. Зразки в цьому випадку слід випробовувати через 48 годин після підливу, причому перша доба зразки повинні зберігатися у вологому середовищі, а потім у воді при температурі 15-20 °С.

10.7.10. Контрольні зразки слід випробовувати на стиск у насиченому водою стані перед початком заморожування основних зразків. Перед встановленням на прес опорні поверхні зразків мають бути витерті вологою тканиною.

10.7.11. При оцінці морозостійкості за втратою маси після проведення необхідного числа циклів заморожування та відтавання зразки зважують у насиченому водою стані з похибкою не більше 0,1%.

10.7.12. При оцінці морозостійкості за ступенем пошкодження зразки оглядають кожні 5 циклів поперемінного заморожування та відтавання. Зразки оглядають після їх розморожування через кожні 5 циклів.

10.8. Обробка результатів

10.8.1. Морозостійкість за втратою міцності при стисканні зразків при поперемінному заморожуванні та відтаванні оцінюють шляхом порівняння міцності основних та контрольних зразків у насиченому водою стані.

Втрату міцності зразківDу відсотках обчислюють за формулою

![]() (12)

(12)

де Rконтр- середнє арифметичне значення межі міцності при стисканні контрольних зразків, МПа (кгс/см 2);

Rосн - середнє арифметичне значення межі міцності при стисканні основних зразків після випробування на морозостійкість, МПа (кгс/см 2).

Допустима величина втрати міцності зразків при стисканні після поперемінного їх заморожування та відтавання - не більше 25 %.

10.8.2. Втрату маси зразків, випробуваних на морозостійкість, Му відсотках обчислюють за формулою

![]() (13)

(13)

де m 1 - маса насиченого водою зразка перед випробуванням його на морозостійкість, г;

m 2 - маса насиченого водою зразка після випробування його на морозостійкість, р.

Втрату маси зразків після випробування на морозостійкість обчислюють як середнє арифметичне значення результатів трьох випробувань зразків.

Допустима величина втрати маси зразків після поперемінного заморожування та відтавання - не більше 5 %.

10.8.3. У журналі випробувань зразків на морозостійкість мають бути зазначені такі дані:

вид та склад розчину, проектна марка з морозостійкості;

маркування, дата виготовлення та дата випробування;

розміри та маса кожного зразка до та після випробування та втрата маси у відсотках;

умови твердіння;

опис дефектів, виявлених у зразках до випробування;

опис зовнішніх ознак руйнування та ушкодження після випробування;

межі міцності при стисканні кожного з основних та контрольних зразків та зміна міцності у відсотках після випробування на морозостійкість;

число циклів заморожування та відтавання.

ДОДАТОК 1

Обов'язкове

ВИЗНАЧЕННЯ МІЦНОСТІ РОЗЧИНУ, ВЗЯТОГО ІЗ ШВІВ,

на стиск

1. Міцність розчину визначають шляхом випробування на стиск кубів з ребрами 2-4 см, виготовлених із двох пластинок, взятих із горизонтальних швів кладки або стиків великопанельних конструкцій.

2. Платівки виготовляють у вигляді квадрата, сторона якого в 1,5 рази має перевищувати товщину пластинки, рівну товщині шва.

3. Склеювання пластинок розчину для одержання кубів з ребрами 2-4 см і вирівнювання їх поверхонь виробляють за допомогою тонкого шару гіпсового тіста ( 1-2 мм).

4. Допускається випилювати зразки-куби із пластин у тому випадку, коли товщина пластини забезпечує отримання необхідного розміру ребра.

5. Зразки слід випробовувати через добу після виготовлення.

6. Зразки-куби з розчину з ребрами завдовжки 3-4 см випробовують за п. цього стандарту.

7. Для випробування зразків-кубів із розчину з ребрами 2 см, а також розчинів, що розтанули, застосовують малогабаритний настільний прес типу ПС. Нормальний діапазон навантажень складає 1,0-5,0 кН ( 100-500 кгс).

8. Міцність розчину обчислюють за п. цього стандарту. Міцність розчину повинна визначатися як середнє арифметичне значення результатів випробувань п'яти зразків.

9. Для визначення міцності розчину в кубах з ребрами 7,07 см слід результати випробувань кубів літніх та зимових розчинів, що затверділи після відтавання, помножити на коефіцієнт, наведений у таблиці.

ДОДАТОК 2

випробувань для визначення рухливості, середньої щільності

розчинної суміші та міцності на стиск, середньої щільності

зразків розчину

|

№ в/п. |

Дата |

Марка розчину за паспортом |

Отримую- тель та адреса |

Об `єм розчину, м 3 |

Подвиж- ність суміші, см |

густина суміші, г/см 3 |

Відносно- ня щільностей |

Розмір зразка, см |

Вік, добу |

Робоча площа, см 2 |

Маса зразка, г |

густина зразка, розчин, г/см 3 |

Показання маномет-ра, Н (кгс) |

Руйнів- |

Міцність окремого зразка, МПа (кгс/см 2) |

Середня міцність у серії, МПа (кгс/см 2) |

Темпера- туру зберігання зразків,° З |

Противо- морозна добавка |

Примі- чання |

|

|

відбору проби |

випробування |

|||||||||||||||||||

Керівник лабораторії _____________ _______________________________

Відповідальний за виготовлення

та випробування зразків ________________________________________________

_____________

* У графі «Примітки» мають бути зазначені дефекти зразків: раковини, сторонні включення та місця їх розташування, особливий характер руйнування тощо.

РОЗЧИНИ БУДІВЕЛЬНІ

МЕТОДИ ВИПРОБУВАНЬ

ГОСТ 5802-86

МІНБУД РОСІЇ

ДЕРЖАВНИЙ СТАНДАРТ СПІЛКИ РСР

РОЗЧИНИ БУДІВЕЛЬНІ ГОСТ

Методи випробувань 5802 86

Mortars. Test методів. Натомість

ГОСТ 580278

Постановою Державного комітету СРСР у справах будівництва від 11 грудня 1985 р. № 214 термін запровадження встановлено

01.07.86

Цей стандарт поширюється на розчинні суміші та будівельні розчини, виготовлені на мінеральних в'яжучих (цемент, вапно, гіпс, розчинне скло), що застосовуються у всіх видах будівництва, крім гідротехнічного.

Стандарт встановлює методи визначення наступних властивостей розчинової суміші та розчину:

рухливості, середньої щільності, розшаровування, водоутримуючої здатності, водовідділення розчинової суміші;

Стандарт не поширюється на розчини жаростійкі, хімічно стійкі та напружуючі.

1. ЗАГАЛЬНІ ВИМОГИ

1.1. Визначення рухливості, щільності розчинової суміші та міцності на стиск розчину є обов'язковою для всіх видів розчину. Інші властивості розчинних сумішей та розчину визначають у випадках, передбачених проектом або правилами виконання робіт.

1.2. Проби для випробування розчинної суміші та виготовлення зразків відбирають до початку схоплювання розчинної суміші.

1.3. Проби слід відбирати із змішувача після закінчення процесу перемішування, на місці застосування розчину з транспортних засобів або робочої скриньки.

Проби відбирають не менше ніж із трьох місць з різної глибини.

Об'єм проби повинен бути не менше 3 л.

1.4. Відібрана проба перед проведенням випробування має бути додатково перемішана протягом 30 с.

1.5. Випробування розчинової суміші повинне бути розпочато не пізніше ніж через 10 хв після відбору проби.

1.6. Випробування затверділих розчинів проводять на зразках. Форма та розміри зразків залежно від виду випробування повинні відповідати зазначеним у табл. 1.

1.7. Відхилення розмірів відформованих зразків по довжині ребер кубів сторін поперечного перерізу призм, зазначених у табл. 1 не повинні перевищувати 0,7 мм.

Таблиця 1

|

Вид випробування |

Форма зразка |

Геометричні розміри, мм |

|

Визначення міцності на стиск та розтяг при розколюванні |

Куб |

Довжина ребра 70,7 |

|

Визначення міцності на розтяг при вигині |

Призма квадратного перерізу |

40х40х160 |

|

Визначення усадки |

Те саме |

40х40х160 |

|

Визначення густини, вологості, водопоглинання, морозостійкості |

Куб |

Довжина ребра 70,7 |

Примітка. При виробничому контролі розчинів, до яких одночасно пред'являються вимоги щодо міцності на розтяг при згині та на стиск, допускається визначати міцність розчину на стиск випробуванням половинок зразків-призм, отриманих після випробування на вигин зразків-призм за ГОСТ 310.481.

1.8. Перед формуванням зразків внутрішні поверхні форм покривають тонким шаром мастила.

1.9. Усі зразки повинні мати маркування. Маркування повинно бути незмивним і не пошкоджувати зразок.

1.10. Виготовлені зразки вимірюють штангенциркулем із похибкою до 0,1 мм.

1.11. У зимових умовах для випробування розчину з протиморозними добавками і без них відбір проб та виготовлення зразків слід проводити на місці його застосування або приготування, а зберігання зразків у тих самих температурно-вологих умовах, в яких знаходиться розчин, покладений у конструкцію.

Зразки слід зберігати на полиці інвентарного ящика, що замикається, з сітчастими стінками і непромокальним дахом.

1.12. Усі засоби вимірювання та параметри вібромайданчика слід перевіряти у строки, передбачені метрологічними службами Держстандарту.

1.13. Температура приміщення, в якому проводять випробування, має бути (20 ± 2) °С, відносна вологість повітря 50-70%.

Температуру та вологість приміщення вимірюють аспіраційним психрометром типу МВ-4.

1.14. Для випробування розчинних сумішей і розчинів судини, ложки та інші пристосування повинні бути виготовлені зі сталі, скла або пластмаси.

Застосування виробів з алюмінію чи оцинкованої сталі та дерева не допускається.

1.15. Міцність розчину, взятого зі швів кладки, на стиск визначають за методикою, наведеною в додатку 1.

Міцність розчину на розтяг при вигині та стиску визначають за ГОСТ 310.481.

Міцність розчину на розтяг при розколюванні визначають за ГОСТ 1018090.

Міцність зчеплення визначають за ГОСТ 2499281.

Деформацію усадки визначають за ГОСТ 2454481.

Водовідділення розчинової суміші визначають за ГОСТ 10181.081.

1.16. Результати випробувань проб розчинних сумішей та зразків розчину заносять до журналу, на підставі яких складають документ, що характеризує якість будівельного розчину.

2. ВИЗНАЧЕННЯ РУХОВОСТІ РОЗЧИННОЇ СУМІШІ

2.1. Рухливість розчинової суміші характеризується глибиною занурення в неї еталонного конуса, що вимірюється в сантиметрах.

2.2. Апаратура

2.2.1. Для проведення випробувань застосовують:

прилад визначення рухливості (чорт. 1);

2.2.2. Еталонний конус приладу виготовляють із листової сталі або із пластмаси зі сталевим наконечником. Кут при вершині повинен бути 30 ± 30".

Маса еталонного конуса зі штангою має бути (300 ± 2) р.

Прилад визначення рухливості розчинової суміші

1 штатив; 2 шкала; 3 еталонний конус; 4 штанга; 5 утримувачі;

6 напрямні; 7 посудина для розчинної суміші;

8 стопорний гвинт

2.3. Підготовка до випробувань

2.3.1. Усі поверхні, що стикаються з розчинною сумішшю конуса і судини, слід очистити від забруднень і протерти вологою тканиною.

2.4. Проведення випробувань

2.4.1. Величину занурення конуса визначають у послідовності, наведеній нижче.

Прилад встановлюють на горизонтальній поверхні та перевіряють свободу ковзання штанги. 4 у напрямних 6.

2.4.2. Посудина 7 наповнюють розчинною сумішшю на 1 см нижче країв і ущільнюють її шляхом штикування сталевим стрижнем 25 разів і 56 кратним легким постукуванням об стіл, після чого посудину ставлять на майданчик приладу.

2.4.3. Вістря конуса 3 приводять до контакту з поверхнею розчину в посудині, закріплюють штангу конуса стопорним гвинтом. 8 та роблять перший відлік за шкалою. Потім відпускають стопорний гвинт.

2.4.4. Конус повинен занурюватися у розчинну суміш вільно. Другий відлік знімають за шкалою через 1 хв після початку занурення конуса.

2.4.5. Глибину занурення конуса, що вимірюється з похибкою до 1 мм, визначають як різницю між першим та другим відліком.

2.5. Обробка результатів

2.5.1. Глибину занурення конуса оцінюють за результатами двох випробувань на різних пробах розчинної суміші одного замісу як середнє арифметичне значення з них і заокруглюють.

2.5.2. Різниця у показниках приватних випробувань не повинна перевищувати 20 мм. Якщо різниця виявиться більше 20 мм, випробування слід повторити на новій пробі розчинової суміші.

2.5.3. Результати випробувань заносять до журналу за формою згідно з додатком 2.

3. ВИЗНАЧЕННЯ ЩІЛЬНОСТІ РОЗЧИННОЇ СУМІШІ

3.1. Щільність розчинної суміші характеризується відношенням маси ущільненої розчинної суміші до її об'єму та виражається в г/см 3 .

3.2. Апаратура

3.2.1. Для проведення випробувань застосовують:

сталевий циліндричний посуд ємністю 1000 +2 мл (чорт. 2);

Сталевий циліндричний посуд

сталевий стрижень діаметром 12 мм, завдовжки 300 мм;

сталеву лінійку 400 мм згідно з ГОСТ 42775.

3.3. Підготовка до випробування та проведення випробувань

3.3.1. Перед випробуванням посудину попередньо зважують з похибкою до 2 г. Потім заповнюють розчинною сумішшю з надлишком.

3.3.2. Розчинну суміш ущільнюють шляхом штикування сталевим стрижнем 25 разів і 56-кратним легким постукуванням об стіл.

3.3.3. Після ущільнення надлишок розчинової суміші зрізають сталевою лінійкою. Поверхня ретельно вирівнюють нарівні з краями судини. Стінки мірної судини очищають вологою ганчіркою від розчину, що на них потрапив. Потім посудину з розчинною сумішшю зважують з точністю до 2 г.

3.4. Обробка результатів

3.4.1. Щільність розчинної суміші r , г/см 3 обчислюють за формулою

де mмаса мірної судини з розчинною сумішшю, г;

m 1 маса мірної судини без суміші, р.

3.4.2. Щільність розчинної суміші визначають як середнє арифметичне значення результатів двох визначень щільності «суміші з однієї проби, що відрізняються між собою не більше ніж на 5% від меншого значення.

При більшому розбіжності результатів повторюють визначення на новій пробі розчинової суміші.

3.4.3. Результати випробувань мають бути занесені до журналу за формою згідно з додатком 2.

4. Визначення розшарування розчинної суміші

4.1. Розшарування розчинної суміші, що характеризує її зв'язність при динамічному впливі, визначають шляхом зіставлення вмісту маси заповнювача в нижній і верхній частинах свіжовідформованого зразка розміром 150х150х150 мм.

4.2. Апаратура

4.2.1. Для проведення випробувань застосовують: форми сталеві розмірами 150х150х150 мм за ГОСТ 2268589;

лабораторний вібромайданчик типу 435А;

лабораторні ваги за ГОСТ 2410488;

шафа сушильна за ОСТ 16.0.801.39787;

сито з осередками 0,14 мм;

лист;

сталевий стрижень діаметром 12 мм, завдовжки 300 мм.

4.2.2. Лабораторна вібромайданчик у завантаженому стані повинна забезпечувати вертикальні коливання частотою 2900 ± 100 за хвилину та амплітудою (0,5 ± 0,05) мм. Вібромайданчик повинен мати пристрій, що забезпечує при вібруванні жорстке кріплення форми із розчином до поверхні столу.

4.3. Проведення випробувань

4.3.1. Розчинну суміш укладають та ущільнюють у формі для контрольних зразків розмірами 150х150х150 мм. Після цього ущільнену розчинну суміш у формі піддають вібраційному впливу на лабораторному вібромайданчику протягом 1 хв.

4.3.2. Після вібрування верхній шар розчину висотою (7,5 ± 0,5) мм з форми відбирають на деко, а нижню частину зразка вивантажують із форми шляхом перекидання на друге деко.

4.3.3. Відібрані проби розчинової суміші зважують з похибкою до 2 г і піддають мокрому розсіву на ситі з отворами 0,14 мм.

При мокрому розсіві окремі частини проби, укладені на сито, промивають струменем чистої води до видалення в'яжучого. Промивання суміші вважають закінченою, коли із сита витікає чиста вода.

4.3.4. Відмиті порції заповнювача переносять на чисте деко, висушують до постійної маси при температурі 105110°З зважують з похибкою до 2 г.

4.4. Обробка результатів

де т 1 маса відмитого висушеного заповнювача з верхньої (нижньої) частини зразка, г;

m 2 маса розчинної суміші, відібраної проби з верхньої(нижньої) частини зразка, р.

4.4.2. Показник розшаровування розчинової суміші Пу відсотках визначають за формулою

де D Vабсолютна величина різниці між вмістом заповнювача у верхній та нижній частинах зразка, %;

е Vсумарний зміст заповнювача верхньої та нижньої частин зразка, %.

4.4.3. Показник розшарування для кожної проби розчинової суміші визначають двічі і обчислюють із заокругленням до 1 % як середнє арифметичне значення результатів двох визначень, що відрізняються між собою не більше ніж на 20 % від меншого значення. При більшому розбіжності результатів повторюють визначення на новій пробі розчинової суміші.

4.4.4. Результати випробувань мають бути занесені до журналу, в якому вказують:

дату та час випробування;

місце відбору проби;

марку та вид розчину;

результати окремих визначень;

середньоарифметичний результат.

5. ВИЗНАЧЕННЯ ВОДОУТРИМУВАЛЬНОЇ ЗДАТНОСТІ РОЗЧИННОЇ СУМІШІ

5.1. Водоутримуючу здатність визначають шляхом випробування шару розчинної суміші товщиною 12 мм, покладеного на промокальний папір.

5.2. Апаратура та матеріали

5.2.1. Для проведення випробувань застосовують:

листи промокального паперу розміром 150Х150 мм за ТУ 13-7308001-75888;

прокладки з марлевої тканини розміром 250Х350 мм згідно з ГОСТ 1110990;

металеве кільце внутрішнім діаметром 100 мм, висотою 12 мм та товщиною стінки 5 мм;

скляну пластинку розміром 150х150 мм, завтовшки 5 мм;

лабораторні ваги за ГОСТ 2410488;

прилад визначення водоутримуючої здатності розчинової суміші (рис 3).

5.3. Підготовка до випробування та проведення випробувань

5.3.1. Перед випробуванням 10 листів промокального паперу зважують з похибкою до 0,1 г, укладають на скляну пластинку, зверху укладають прокладку з марлевої тканини, встановлюють металеве кільце і зважують.

5.3.2. Ретельно перемішану розчинну суміш укладають нарівні з краями металевого кільця, вирівнюють, зважують і залишають на 10 хв.

5.3.3. Металеве кільце з розчином обережно знімають разом із марлею.

Промокальний папір зважують з похибкою до 0,1 г.

Схема приладу для визначення водоутримуючої

здатності розчинової суміші

1 металеве кільце із розчином; 2 10 шарів промокального паперу;

3 скляна пластина; 4 шар марлевої тканини

5.4. Обробка результатів

5.4.1. Водоутримуючу здатність розчинової суміші визначають вираженим у відсотках вмістом води в пробі до та після експерименту за формулою

де т 1 маса промокального паперу до випробувань, г;

т 2 маса промокального паперу після випробування, г;

m 3 маса установки без розчинової суміші, г;

т 4 маса установки з розчинною сумішшю, р.

5.4.2. Водоутримуючу здатність розчинної суміші визначають двічі для кожної проби розчинової суміші та обчислюють як середнє арифметичне значення результатів двох визначень, що відрізняються між собою не більше ніж на 20% від меншого значення.

5.4.3. Результати випробувань мають бути занесені до журналу, в якому вказують:

дату та час випробувань;

місце відбору проби;

марку та вид розчинної суміші;

результати приватних визначень та середньоарифметичний результат.

6. ВИЗНАЧЕННЯ міцності розчину на стиск

6.1. Міцність розчину на стиск повинна визначатися на зразках-кубах розмірами 70,7 х70, 7х70, 7 мм у віці, встановленому у стандарті або технічних умовах на даний вид розчину. На кожен термін випробування виготовляють три зразки.

6.2. Відбір проб та загальні технічні вимоги до методу визначення міцності на стиск за пп. 1.11.14 цього стандарту.

6.3. Апаратура

6.3.1. Для проведення випробувань застосовують:

роз'ємні сталеві форми з піддоном та без піддону за ГОСТ 2268589;

прес гідравлічний за ГОСТ 2884090;

штангенциркулі за ГОСТ 16689;

стрижень сталевий діаметром 12 мм, завдовжки 300 мм;

шпатель (чорт. 4).

Шпатель для ущільнення розчинової суміші

6.4. Підготовка до випробування

6.4.1. Зразки розчинної суміші рухливістю до 5 см повинні виготовлятися у формах з піддоном.

Форму заповнюють розчином у два шари. Ущільнення шарів розчину в кожному відділенні форми виробляють 12 натисками шпателя: 6 натисків уздовж однієї сторони 6 в перпендикулярному напрямку.

Надлишок розчину зрізають нарівні з краями форми змоченою водою сталевою лінійкою і загладжують поверхню.

6.4.2. Зразки розчинної суміші рухливістю 5 см і більше виготовляють у формах без піддона.

Форму встановлюють на цеглу, покриту газетним папером, змоченою водою, або іншим непроклеєним папером. Розмір паперу повинен бути таким, щоб він закривав бічні грані цегли. Цеглини перед вживанням повинні бути притерті вручну один про інший для усунення різких нерівностей. Цегла застосовують глиняний звичайний вологістю не більше 2% та водопоглинанням 1015% за масою. Цегла зі слідами цементу на гранях повторному використанню не підлягає.

6.4.3. Форми заповнюють розчинною сумішшю за один прийом з деяким надлишком і ущільнюють її шляхом штикування сталевим стрижнем 25 разів по концентричному колу від центру до країв.

6.4.4. В умовах зимової кладки для випробування розчинів з протиморозними добавками і без протиморозних добавок на кожний термін випробування і кожну контрольовану ділянку виготовляють по 6 зразків, три з яких випробовують у терміни, необхідні для поверхового контролю міцності розчину після 3-годинного відтавання при температурі не нижче (20 ± 2) °С, а три зразка, що залишилися, випробовують після їх відтавання і наступного 28-добового твердіння при температурі не нижче (20 ± 2) °С. Час розморожування має відповідати зазначеному в табл. 2.

Найважливішими властивостями будівельних розчинів, які підлягають обов'язковому контролю при зведенні будівель та споруд, є зручноукладальність розчинної суміші, щільність та міцність затверділого розчину, показники яких визначаються за встановленими ГОСТ 5802-86 методиками. Правила приготування та застосування будівельних розчинів відповідно до їх властивостей регламентуються СН 290-74.

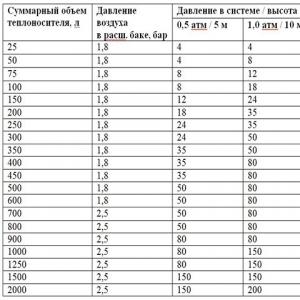

За міцністю розчини поділяються на марки. У табл. 12.1 наводяться уніфіковані позначення цих марок та відповідні їм мінімальні значення опору стиску у віці 28 діб.

Таблиця 12.1

Вимоги до марок будівельних розчинів за міцністю

|

Марки розчинів за міцністю | ||||||||

|

Середня міцність серії зразків на стиск Rbs28. МПа |

Марка розчину визначається за результатами випробування на стиск серії стандартних зразків (куби зі стороною а= 70,7 мм або половинки призм з розмірами 40 х 40 х 160 мм, отримані після випробування їх на вигин), що тверділи 28 діб при температурі 20 ± 3 про С. Виготовлення, зберігання та випробування зразків проводиться відповідно до вказівок ГОСТ (п 12.3). Якщо їх вік та температура твердіння відрізняються від вимог стандарту, то для визначення марки цементних та змішаних розчинів результати випробувань наводяться до нормальних умов за табл. 12.2.

Таблиця 12.2

Наближені значення відносної міцності цементних та змішаних будівельних розчинів

|

Вік ріст- |

Опір стиску в % при температурі твердіння, про |

||||||||||

Примітки. 1. Дані відносяться до розчинів, які твердіють при φ = 50 ± 60%.

2. При використанні розчинів, виготовлених на шлакопортландцементі та пуццолановому портландцементі, враховується уповільнення наростання їх міцності при t< 15 о С. Величина відносної міцностіцих розчинів визначається множенням значень, наведених у таблиці, на коефіцієнти: 0,3 при t = 0 про; 0,7 при t = 5 про; 0,9 при t = 9 про; 1 при t> 15 про С.

Зручністьрозчинних сумішей, що характеризується показником рухливості – глибиною занурення стандартного конуса d c, см, повинна відповідати призначенню розчину та умовам його застосування. Для розчинів кладок вона може бути прийнята за табл. 12.3.

Матеріали для виготовлення будівельних розчинів повинні задовольняти вимогам будівельних норм і ГОСТ.

У лабораторній роботі підбирається склад розчину кладки і виконуються випробування з визначення рухливості розчинної суміші, міцності розчину, середньої щільності розчину, порівняльної ефективності пластифікуючих добавок.

Таблиця 12.3

Вимоги до зручності укладання розчинів кладок

|

Найменування розчину |

Глибина занурення конуса при кладці, см |

|

|

У жарку погоду, при сухих та пористих матеріалах |

Взимку та за вологої погоди, при щільних матеріалах |

|

|

Для монтажу стін з великих бетонних блоків та панелей, розшивки горизонтальних та вертикальних швів у стінах з панелей та великих блоків Для кладки з повнотілої цегли, бетонного каміння та каміння з легких кам'яних порід Для кладки з пустотілої цегли або керамічного каміння Для звичайної бутової кладки Для заливання порожнин у бутовій кладці Для віброваної бутової кладки Для розчинів, що подаються розчинонасосом | ||

ГОСТ 5802-86

Група Ж19

ДЕРЖАВНИЙ СТАНДАРТ СПІЛКИ РСР