Рекомендації щодо розрахунку та прокладання фреонових трубопроводів. Аналіз VRF-систем. Система масловідділення Брух Сергій Вікторович, ТОВ "Компанія МЕЛ"

У процесі приймально-здавальних випробувань щоразу доводиться стикатися з помилками, допущеними при проектуванні та монтажі. мідних трубопроводівдля фреонових систем кондиціювання. Використовуючи накопичений досвід, а також спираючись на вимоги нормативних документівМи постаралися об'єднати основні правила організації трас мідних трубопроводів у рамках цієї статті.

Йтиметься саме про організацію трас, а не про правила монтажу мідних трубопроводів. Будуть розглянуті питання розміщення труб, їх взаємного розташування, проблеми вибору діаметра фреонопроводів, потреби в маслопідйомних петлях, компенсаторах і т. д. Ми обійдемо стороною правила монтажу конкретного трубопроводу, технологію виконання з'єднань та інші деталі. При цьому будуть порушені питання більшого та загального погляду на влаштування мідних трас, розглянуто деякі практичні проблеми.

Головним чином даний матеріалстосується фреонових систем кондиціювання, будь то традиційні спліт-системи, мультизональні системи кондиціювання або прецизійні кондиціонери. При цьому ми не торкнемося монтажу водяних труб у чиллерних системах та монтажу щодо коротких фреонових трубопроводів усередині холодильних машин.

Нормативна документація з проектування та монтажу мідних трубопроводів

Серед нормативної документації щодо монтажу мідних трубопроводів виділимо наступні два стандарти:

- СТО НАБУД 2.23.1–2011 «Монтаж та пусконалагодження випарних та компресорно-конденсаторних блоків побутових систем кондиціювання у будівлях та спорудах»;

- СП 40–108–2004 «Проектування та монтаж внутрішніх системводопостачання та опалення будівель із мідних труб».

Перший документ описує особливості монтажу мідних труб стосовно парокомпресійних систем кондиціювання, а другий - стосовно систем опалення та водопостачання, проте багато вимог з них застосовні і для систем кондиціювання.

Вибір діаметрів мідних трубопроводів

Вибір діаметра мідних труб здійснюється на основі каталогів та програм розрахунку обладнання для кондиціювання повітря. У спліт-системах діаметр труб вибирають по приєднувальних патрубках внутрішнього та зовнішнього блоків. У разі мультизональних систем найправильніше використовувати програми розрахунку. У прецизійних кондиціонерахвикористовуються рекомендації виробника. Однак при довгій фреоновій трасі можуть виникнути нестандартні ситуації, які не вказуються в технічній документації.

У загальному випадкудля повернення масла з контуру в картер компресора і прийнятних втрат тиску швидкість потоку в газовій магістралі повинна бути не менше 4 метрів в секунду для горизонтальних ділянок і не менше 6 метрів в секунду для висхідних ділянок. Щоб уникнути виникнення неприйнятно високого рівняшуму максимально допустима швидкість газового потокуобмежується 15 метрами за секунду.

Швидкість потоку холодоагенту в рідкій фазі значно нижча і обмежується потенційним руйнуванням запірно-регулюючої арматури. Максимальна швидкість рідкої фази – не більше 1,2 метра на секунду.

На високих підйомах при довгих трасах внутрішній діаметр рідинної магістралі слід вибирати так, щоб падіння тиску в ній і тиск стовпа рідини (у разі висхідного трубопроводу) не призводило до скипання рідини в кінці магістралі.

У прецизійних системах кондиціювання, де довжина траси може досягати і перевищувати 50 метрів, часто приймаються вертикальні ділянки газових ліній заниженого діаметра, як правило, на один типорозмір (на 1/8”).

Також зазначимо, що найчастіше розрахункова еквівалентна довжина трубопроводів перевищує граничну, вказану виробником. У цьому випадку рекомендується узгодити фактичну трасу із виробником кондиціонерів. Зазвичай з'ясовується, що перевищення довжини допустимо на величину до 50% максимальної довжинитраси, вказаної в каталогах. При цьому виробник вказує необхідні діаметритрубопроводів та відсоток заниження холодопродуктивності. За досвідом заниження вбирається у 10% і має вирішального значення.

Маслопідйомні петлі

Маслопідйомні петлі встановлюються за наявності вертикальних ділянок довжиною 3 метри та більше. При високих підйомах петлі слід встановлювати кожні 3,5 метри. При цьому у верхній точці встановлюється зворотна маслопідйомна петля.

Але й тут бувають винятки. При узгодженні нестандартної траси виробник може порадити встановити додаткову маслопідйомну петлю, так і відмовитися від зайвих. Зокрема, в умовах довгої траси з метою оптимізації гідравлічного опору було рекомендовано відмову від зворотної верхньої петлі. В іншому проекті через специфічні умови на підйомі близько 3,5 метра зобов'язали встановити дві петлі.

Маслопідйомна петля є додатковим гідравлічним опором і повинна враховуватись при розрахунку еквівалентної довжини траси.

При виготовленні маслопідйомної петлі слід мати на увазі, що її розміри мають бути якнайменше. Довжина петлі має перевищувати 8 діаметрів мідного трубопроводу.

Кріплення мідних трубопроводів

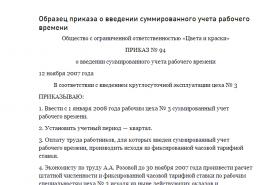

Мал. 1. Схема кріплення трубопроводів в одному із проектів,

з якої кріплення хомута безпосередньо до труби

не очевидно, що й стало предметом суперечок

У частині кріплення мідних трубопроводів найпоширеніша помилка - кріплення хомутами через ізоляцію, нібито зниження вібраційного на кріпильні елементи. Спірні ситуації в даному питанніможуть бути викликані і недостатньо детальним промальовуванням ескізу у проекті (рис. 1).

Насправді для кріплення труб повинні використовуватися металеві сантехнічні хомути, що складаються з двох частин, скручені гвинтами та гумові ущільнювальні вставки. Саме вони забезпечать необхідне гасіння вібрацій. Хомути повинні кріпитися до труби, а не до ізоляції, повинні мати відповідний розмір та забезпечувати жорстке кріплення траси до поверхні (стіні, стелі).

Вибір відстаней між кріпленнями трубопроводів із твердих мідних труб у загальному випадку розраховується за методикою, наведеною в Додатку Г документа СП 40-108-2004. До даним способомслід вдаватися у разі використання нестандартних трубопроводів або у разі спірних ситуацій. Насправді частіше використовують конкретні рекомендації.

Так, рекомендації щодо відстані між опорами мідних трубопроводів наведені в табл. 1. Відстань між кріпленнями горизонтальних трубопроводів з напівтвердих та м'яких трубдопустимо приймати менше на 10 та 20% відповідно. При необхідності більше точні значеннявідстаней між кріпленнями на горизонтальних трубопроводах слід визначати розрахунком. На стояку має бути встановлене хоча б одне кріплення незалежно від висоти поверху.

Таблиця 1 Відстань між опорами мідних трубопроводів

Зазначимо, що дані із табл. 1 приблизно збігаються з графіком, зображеним на рис. 1 п. 3.5.1 СП 40-108-2004. Однак ми адаптували дані цього нормативу під трубопроводи, що використовуються в системах кондиціювання, відносно невеликого діаметру.

Компенсатори температурного розширення

температурного розширення різного типу

(а - Г-подібний, б - О-подібний, в - П-подібний)

для мідних трубопроводів

Питання, яке часто ставить у глухий кут інженерів і монтажників - необхідність встановлення компенсаторів температурного розширення, вибір їх типу.

Хладагент у системах кондиціонування в загальному випадку має температуру в діапазоні від 5 до 75 °C (точніші значення залежать від того, між якими елементами холодильного контуру знаходиться аналізований трубопровід). Температура довкіллязмінюється в діапазоні від –35 до +35 °C. Конкретні розрахункові перепади температур приймаються в залежності від того, де розташований трубопровід, що розглядається, в приміщенні або на вулиці, і між якими елементами холодильного контуру (наприклад, температура між компресором і конденсатором знаходиться в діапазоні від 50 до 75 °C, а між ТРВ і випарником - у діапазоні від 5 до 15 °C).

Традиційно в будівництві застосовуються П-подібні та Г-подібні компенсатори. Розрахунок компенсуючої здатності П-подібних та Г-подібних елементів трубопроводів здійснюється за формулою (див. схему на малюнку 2)

![]()

де

L до - виліт компенсатора, м;

L - лінійна деформація ділянки трубопроводу при зміні температури повітря при монтажі та експлуатації, м;

А - коефіцієнт пружності мідних труб, А = 33.

Лінійна деформація визначається за формулою

L - довжина ділянки трубопроводу, що деформується, при температурі монтажу, м;

t - перепад температур між температурою трубопроводу в різних режимах у процесі експлуатації, ° C;

- Коефіцієнт лінійного розширення міді, рівний 16,6 · 10 -6 1/°C.

Для прикладу розрахуємо необхідну вільну відстань L до рухомої опори трубопроводу d = 28 мм (0,028 м) до повороту, так званий виліт Г-подібного компенсатора при відстані до найближчої нерухомої опори L = 10 м. Ділянка труби розташована всередині приміщення (температура трубопроводу при непрацюючому чилері 25 °C) між холодильною машиною та виносним конденсатором (робоча температура трубопроводу 70 °C), тобто t = 70–25 = 45 °C.

За формулою знаходимо:

L = · L · t = 16,6 · 10 -6 · 10 · 45 = 0,0075 м.

Таким чином, відстані 500 мм цілком достатньо для компенсування температурних розширень мідного трубопроводу. Ще раз підкреслимо, що L – це відстань до нерухомої опори трубопроводу, L до – відстань до рухомої опори трубопроводу.

За відсутності поворотів та використання П-подібного компенсатора отримуємо, що на кожні 10 метрів прямої ділянки потрібно півметровий компенсатор. Якщо ширина коридору або інші геометричні характеристики місця прокладання трубопроводу не дозволяють влаштувати компенсатор з вильотом 500 мм, компенсатори слід встановлювати частіше. При цьому залежність, як видно із формул, квадратична. При зниженні відстані між компенсаторами у 4 рази виліт компенсатора стане найкоротшим у 2 рази.

Для швидкого визначення вильоту компенсатора зручно користуватись табл. 2.

Таблиця 2. Виліт компенсатора L до (мм) залежно від діаметра та подовження трубопроводу

| Діаметр трубопроводу, мм | Подовження L, мм | |||

| 5 | 10 | 15 | 20 | |

| 12 | 256 | 361 | 443 | 511 |

| 15 | 286 | 404 | 495 | 572 |

| 18 | 313 | 443 | 542 | 626 |

| 22 | 346 | 489 | 599 | 692 |

| 28 | 390 | 552 | 676 | 781 |

| 35 | 437 | 617 | 756 | 873 |

| 42 | 478 | 676 | 828 | 956 |

| 54 | 542 | 767 | 939 | 1 084 |

| 64 | 590 | 835 | 1 022 | 1 181 |

| 76 | 643 | 910 | 1 114 | 1 287 |

| 89 | 696 | 984 | 1 206 | 1 392 |

| 108 | 767 | 1 084 | 1 328 | 1 534 |

| 133 | 851 | 1 203 | 1 474 | 1 702 |

| 159 | 930 | 1 316 | 1 612 | 1 861 |

| 219 | 1 092 | 1 544 | 1 891 | 2 184 |

| 267 | 1 206 | 1 705 | 2 088 | 2 411 |

Зрештою, зазначимо, що між двома компенсаторами має бути лише одна нерухома опора.

Потенційні місця, де можуть бути потрібні компенсатори, безумовно, ті, де спостерігається найбільший перепад температур між робочим та неробочим режимами роботи кондиціонера. Оскільки найгарячіший холодоагент протікає між компресором і конденсатором, а сама низька температурахарактерна для зовнішніх ділянок взимку, найбільш критичними є зовнішні ділянки трубопроводів в чиллерних системах з виносними конденсаторами, а в прецизійних системах кондиціювання - при використанні внутрішніх шафних кондиціонерів і виносного конденсатора.

Подібна ситуація склалася на одному з об'єктів, де виносні конденсатори довелося встановити на рамі за 8 метрів від будівлі. На такій відстані при перепаді температур, що перевищує 100 °C, було всього одне відведення та жорстке кріплення трубопроводу. Згодом в одному з кріплень з'явився вигин труби, через півроку після введення системи в експлуатацію з'явився витік. Три системи, змонтовані паралельно одна одній, мали однаковий дефект і зажадали екстреного ремонту зі зміною конфігурації траси, використанням компенсаторів, повторним опресуванням і перезаправкою контуру.

Нарешті, ще один фактор, який слід враховувати при розрахунку та проектуванні компенсаторів температурного розширення, особливо П-подібних, - значне збільшення еквівалентної довжини фреонового контуру за рахунок додаткової довжини трубопроводу та чотирьох відводів. Якщо загальна довжина траси досягає критичних значень (а якщо ми говоримо про необхідність використання компенсаторів, довжина траси, очевидно, немаленька), то узгоджувати з виробником слід остаточну схему із зазначенням усіх компенсаторів. У деяких випадках спільними зусиллями вдається виробити найоптимальніше рішення.

Траси систем кондиціонування слід прокладати приховано в борознах, каналах і шахтах, лотках і на підвісах, при цьому при прихованій прокладці повинен бути забезпечений доступ до роз'ємних з'єднань і арматури шляхом влаштування дверей і щитів, що знімаються, на поверхні яких не повинно бути гострих виступів. Також при прихованій прокладці трубопроводів у місцях розташування розбірних з'єднань та арматури слід передбачати сервісні лючки або щити, що знімаються.

Вертикальні ділянки слід замонолічувати лише у виняткових випадках. В основному їх доцільно розмішати у каналах, нішах, борознах, а також за декоративними панелями.

У будь-якому випадку приховане прокладання мідних трубопроводів повинно проводитися в кожусі (наприклад, в гофрованих поліетиленових трубах). Застосування гофрованих трубіз ПВХ не допускається. До закладення місць прокладання трубопроводів необхідно виконати виконавчу схему монтажу даної ділянки та провести гідравлічні випробування.

Відкрите прокладання мідних труб допускається в місцях, що їх виключають. механічне пошкодження. Відкриті ділянкиможна закривати декоративними елементами.

Прокладання трубопроводів через стіни без гільз, треба сказати, спостерігати практично не доводиться. Проте нагадаємо, що для проходу через будівельні конструкції необхідно передбачати гільзи (футляри), наприклад, з поліетиленових труб. Внутрішній діаметр гільзи повинен бути на 5-10 мм більше зовнішнього діаметра труби, що прокладається. Зазор між трубою і футляром необхідно закласти м'яким водонепроникним матеріалом, що допускає переміщення труби вздовж поздовжньої осі.

При монтажі мідних труб слід використовувати спеціально призначений для цього інструмент - вальцювання, трубогиб, прес.

Чимало корисної інформаціїпро монтаж фреонопроводів можна отримати від досвідчених монтажників систем кондиціювання. Особливо важливо передавати дані відомості проектувальникам, оскільки однією із проблем проектної галузі є її відірваність від монтажу. Як наслідок, у проекти закладаються рішення, що важко реалізуються на практиці. Як то кажуть, папір все стерпить. Накреслити легко – виконати складно.

Саме тому всі курси підвищення кваліфікації в Навчально-консультаційному центрі АПІК проводять викладачі, які мають досвід у сфері будівельно-монтажних робіт. Навіть для менеджерських та проектних спеціальностей запрошуються викладачі із сфери реалізації для забезпечення комплексного сприйняття галузі слухачами.

Отже, одне з основних правил – забезпечити на проектному рівні зручну для монтажу висоту прокладання фреонових трас. Відстань до стелі та фальшстелі рекомендується витримувати не менше 200 мм. При підвішуванні труб на шпильки найбільш комфортні довжини останніх - від 200 до 600 мм. Зі шпильками меншої довжини важко працювати. Шпильки більшої довжинитакож незручні у монтажі та можуть розгойдуватися.

При монтажі трубопроводів у лотку не слід підвішувати лоток до стелі ближче ніж на 200 мм. Більше того, рекомендується залишати близько 400 мм від лотка до стелі для комфортного паяння труб.

Зовнішні траси найзручніше прокладати саме в лотках. Якщо дозволяє розухил, то в лотках з кришкою. Якщо ні – труби захищають іншим способом.

Постійна проблема багатьох об'єктів – відсутність маркування. Одне з найпоширеніших зауважень під час роботи у сфері авторського чи технічного нагляду – промаркувати кабелі та трубопроводи системи кондиціювання. Для зручності експлуатації та подальшого обслуговування системи рекомендується маркувати кабелі та труби кожні 5 метрів довжини, а також до та після будівельних конструкцій. У маркуванні слід використовувати номер системи, тип трубопроводу.

При монтажі різних трубопроводіводин над одним на одній площині (стіні) необхідно встановлювати нижче той, у якого найімовірніше утворення конденсату в процесі експлуатації. У разі паралельного прокладання одна над одною двох газових ліній різних систем, нижче має бути встановлений той, у якому тече важчий газ.

Висновок

При проектуванні та монтажі великих об'єктів з безліччю систем кондиціювання та довгими трасами окрему увагу слід приділяти питанням організації трас фреонопроводів. Подібний підхід розробки загальної політики прокладання труб допоможе заощадити час як на етапі проектування, так і на етапі монтажу. Крім того, цей підхід дозволяє уникнути маси помилок, з якими доводиться зустрічатися в реальному будівництві: забутих компенсаторів температурного розширення або компенсаторів, які не вміщуються в коридорі через суміжні інженерних систем, помилкових схем кріплення труб, неправильних розрахунків еквівалентної довжини трубопроводу

Як показав досвід реалізації, облік цих порад та рекомендацій справді дає позитивний ефектна етапі влаштування систем кондиціювання, помітно знижує кількість питань при монтажі та кількість ситуацій, коли екстрено потрібно знайти вирішення складної проблеми.

Юрій Хомутський, технічний редактор журналу "Світ клімату"

Втрати тиску холодоагенту в трубках холодильного контуру знижують ефективність роботи холодильної машини, зменшуючи її холодо- та теплопродуктивність. Тому потрібно прагнути зменшення втрат тиску в трубках.

Оскільки температура кипіння та конденсації залежить від тиску (практично лінійно), втрати тиску часто оцінюють втратами температури конденсації або кипіння у °С.

- Приклад: для холодоагенту R-22 при температурі випаровування +5°С тиск дорівнює 584 кПа. При втраті тиску, яка дорівнює 18 кПа, температура кипіння знизиться на 1°С.

Втрати в лінії всмоктування

При втраті тиску на лінії всмоктування компресор працює при меншому вхідному тиску ніж тиск випаровування у випарнику холодильної машини. Через це знижується витрата холодоагенту, що проходить через компресор, та зменшується холодопродуктивність кондиціонера. Втрати тиску лінії всмоктування найбільш критичні до роботи холодильної машини. При втратах, еквівалентних 1°С, продуктивність знижується на 4.5%!

Втрати у лінії нагнітання

При втраті тиску на лінії нагнітання компресору доводиться працювати з більш високим тискомніж тиск конденсації. При цьому продуктивність компресора також знижується. При втратах лінії нагнітання, еквівалентних 1°С, продуктивність знижується на 1.5%.

Втрати у рідинній лінії

Втрати тиску рідинної лінії слабко впливають на холодопродуктивність кондиціонера. Зате вони викликають небезпеку закипання холодоагенту. Це відбувається з таких причин:

- через зменшення тискуу трубці може виявитися, що температура холодоагенту буде вищою, ніж температура конденсації при цьому тиску.

- холодоагент нагріваєтьсячерез тертя об стінки труб, оскільки механічна енергіяйого рухи переходить у теплову.

В результаті кипіння холодоагенту може початися не у випарнику, а в трубках перед регулятором. Регулятор не може стійко працювати на суміші рідкого та пароподібного холодоагенту, оскільки витрата холодоагенту через нього сильно зменшиться. Крім того, холодопродуктивність знизиться, оскільки охолоджуватиметься не лише повітря у приміщенні, а й простір навколо трубопроводу.

Допустимі такі втрати тиску в трубках:

- у лінії нагнітання та всмоктування - до 1°С

- у рідинній лінії - 0.5 - 1°С

Сьогодні на ринку присутні VRF-системи оригінальних японських, корейських та китайських брендів. Ще більше VRF систем численних OEM-виробників. Зовні всі вони дуже схожі, і складається помилкове враження, що всі VRF-системи однакові. Але «не всі йогурти однаково корисні», як йшлося у популярній рекламі. Ми продовжуємо серію статей, спрямованих на вивчення технологій одержання холоду, які використовуються у сучасному класі кондиціонерів – VRF-системах.

Конструкції сепараторів (масловідділювачів)

Олія в маслоотделителях відокремлюється від газоподібного холодоагенту в результаті різкої зміни напрямку та зменшення швидкості руху пари (до 0,7-1,0 м/с). Напрямок руху газоподібного холодоагенту змінюється за допомогою перегородок або певним чином встановлених патрубків. І тут маслоотделитель вловлює лише 40-60 % олії, віднесеного з компресора. Тому найкращі результати дає відцентровий або циклонний масловідділювач (рис. 2). Газоподібний холодоагент, що надходить до патрубка 1, потрапляючи на напрямні лопатки 3, набуває обертальний рух. Під дією відцентрової сили краплі олії відкидаються на корпус і утворюють плівку, що повільно стікає вниз. Газоподібний холодоагент при виході зі спіралі різко змінює свій напрямок і патрубку 2 йде з сепаратора масла. Олія, що відокремилася, відгороджується від струменя газу перегородкою 4, щоб запобігти вторинному захопленню олії холодоагентом.

Незважаючи на роботу сепаратора, невелика частина олії все-таки несеться з фреоном у систему і поступово там накопичується. Для його повернення застосовується спеціальний режим олії. Суть його наступного. Зовнішній блок вмикається в режимі охолодження на максимальну продуктивність. Усі клапани EEV у внутрішніх блоках повністю відкриті. Але вентилятори внутрішніх блоків вимкнені, тому фреон у рідкій фазі проходить через теплообмінник внутрішнього блоку, не википаючи. Рідке масло, що знаходиться в внутрішньому блоцізмивається рідким фреоном в газовий трубопровід. І далі повертається до зовнішній блокз газоподібним фреоном на максимальній швидкості.

Тип холодильного масла

Тип холодильного масла, що використовується в холодильних системахдля змащення компресорів залежить від типу компресора, його продуктивності, але головне - від використовуваного фреону. Олії для холодильного циклу класифікуються як мінеральні та синтетичні.

Мінеральна олія головним чином використовується з холодоагентами CFC (R12) і HCFC (R22) і заснована на нафтені або парафіні, або суміші парафіну та акрилбензолу. Холодоагенти HFC (R410a, R407c) не розчиняються в мінеральній олії, тому для них використовується синтетична олія.

Підігрівач картера

Холодильна олія змішується з холодоагентом і циркулює з нею протягом усього циклу охолодження. Олія в картері компресора містить деяку кількість розчиненого холодоагенту, а рідкий холодоагент в конденсаторі містить не велика кількістьрозчиненої олії. Недолік використання останнього – це утворення піни. Якщо холодильна машинавідключається на тривалий період і температура олії в компресорі нижче, ніж у внутрішньому контурі, холодоагент конденсується і більша його частина розчиняється в маслі. Якщо в цьому стані відбувається пуск компресора, тиск у картері падає і розчинений холодоагент випаровується разом з олією, утворюючи масляну піну. Цей процес називають «піноутворення», він призводить до виходу олії з компресора по нагнітальному патрубку та погіршення мастила компресора. Для запобігання піноутворенню на картері компресора VRF-систем встановлений підігрівач, щоб температура картера компресора завжди була трохи вищою за температуру навколишнього середовища (рис. 3).

Вплив домішок на роботу холодильного контуру

1. Технологічна олія (машинна, олія для складання). Якщо в систему, що використовує холодоагент HFC, потрапить технологічне масло (наприклад, машинне), то таке масло буде відокремлюватися, утворюючи пластівці та викликаючи засмічення капілярних трубок.

2. Вода. Якщо в систему охолодження, що використовує холодоагент HFC, потрапляє вода, то підвищується кислотність олії, відбувається руйнування полімерних матеріалів, що використовуються у двигуні компресора. Це призводить до руйнування та пробоїв ізоляції електродвигуна, засмічення капілярних трубок тощо.

3. Механічний сміття та бруд. Виникають проблеми: засмічення фільтрів, капілярних трубок. Розкладання та відділення олії. Руйнування ізоляції електродвигуна компресора.

4. Повітря. Наслідок попадання великої кількості повітря (наприклад, систему заправили без вакуумування): аномальний тиск, підвищена кислотністьолії, пробою ізоляції компресора.

5. Домішки інших холодоагентів. Якщо в систему охолодження потрапляє велика кількість холодоагентів різного типу, виникає аномальне робочий тискта температура. Наслідком є пошкодження системи.

6. Домішки інших холодильних масел. Багато холодильних олій не змішуються один з одним і випадають в осад у вигляді пластівців. Пластівці забивають фільтри та капілярні трубки, знижуючи витрату фреону в системі, що веде до перегріву компресора.

Неодноразово зустрічається така ситуація, пов'язана з режимом повернення олії компресори зовнішніх блоків. Змонтовано VRF-систему кондиціювання повітря (рис. 4). Дозаправка системи, параметри роботи, конфігурація трубопроводів - все гаразд. Єдиний аспект — частина внутрішніх блоків не змонтована, але коефіцієнт завантаження зовнішнього блоку допустимий — 80 %. Тим не менш, регулярно виходять з ладу компресори через заклинювання. В чому причина?

А причина проста: річ у тому, що для монтажу внутрішніх блоків, що бракують, були підготовлені відгалуження. Ці відгалуження були тупиковими «апендиксами», в які масло, що циркулює разом з фреоном, потрапляло, але назад вийти вже не могло і там накопичувалося. Тому компресори виходили з ладу через звичайне «олійне голодування». Щоб цього не сталося, на відгалуженнях максимально близько до розгалужувачів необхідно було поставити запірні вентилі. Тоді олія вільно циркулювала б у системі і поверталася в режимі збирання олії.

Маслопідйомні петлі

Для VRF-систем японських виробників немає вимог встановлення маслопідйомних петель. Вважається, що сепаратори та режим повернення олії ефективно повертають олію в компресор. Однак немає правил без винятків — на системах MDV серії V5 рекомендується встановлення маслопідйомних петель, якщо зовнішній блок вищий за внутрішні і перепад висот більше 20 м (рис. 5).

Фізичний зміст маслопідйомної петлі зводиться до накопичення олії перед вертикальним підйомом. Олія накопичується у нижній частині труби і поступово перекриває отвір для пропуску фреону. Газоподібний фреон збільшує свою швидкість у вільному перерізі трубопроводу, захоплюючи при цьому накопичене рідке масло.

При повному перекритті перерізу труби олією фреон виштовхує це масло як пробку до наступної маслопідйомної петлі.

Висновок

Сепаратори олії є найважливішим і обов'язковим елементомякісної VRF-системи кондиціювання. Тільки завдяки поверненню фреонової олії назад у компресор досягається надійна та безаварійна робота VRF-системи. Найбільш оптимальний варіантконструкції - коли кожен компресор забезпечений окремим сепаратором, тому що тільки в цьому випадку досягається рівномірний розподілфреонової олії в багатокомпресорних системах.

При монтажі холодильного контуру фреонових установок слід використовувати лише спеціальні мідні труби , призначені для холодильних установок(Тобто труби «холодильного» якості). Такі труби за кордоном маркуються буквами "R"або "L".

Труби прокладають трасою, вказаною в проекті або монтажної схеми. Труби повинні бути розташовані в основному горизонтально або вертикально. Виняток становлять:

- горизонтальні ділянки всмоктувального трубопроводу, які виконують з ухилом не менше 12 мм на 1 м у бік компресора для полегшення повернення масла;

- горизонтальні ділянки нагнітального трубопроводу, які виконують з ухилом не менше ніж 12 мм на 1 м у бік конденсатора.

Якщо висота висхідної ділянки більше 7,5 метрів, то має встановлюватись друга маслопідйомна петля. У загальному випадку маслопідйомні петлі слід монтувати через кожні 7,5 метрів висхідної ділянки всмоктувальної (нагнітальної) (див. рис 3.15). Разом з тим бажано, щоб довжини висхідних ділянок, особливо рідинних, були якнайменше, щоб уникнути значних втрат тиску в них.

Довжина висхідних ділянок трубопроводів більше 30 метрів не рекомендується.

При виготовленні маслопідйомної петліслід мати на увазі, що її розміри повинні бути якнайменшими. Найкраще як маслопідйомну петлю використовувати один U-подібний або два кутові фітинги (див. рис. 3.16). При виготовленні маслопідйомної петлішляхом вигину труби а також при необхідності зменшення діаметра висхідної ділянки трубопроводу слід дотримуватися вимоги, щоб довжина L була не більше 8 діаметрів трубопроводів, що з'єднуються (рис. 3.17).

Для установок з кількома повітроохолоджувачами (випарниками), розташованими на різних рівнях по відношенню до компресора рекомендовані варіанти монтажу трубопроводів з маслопідйомними петлями наведено на рис. 3.18. Варіант(а) на рис. 3.18 можна використовувати тільки у разі наявності відокремлювача рідини та розміщення компресора нижче, в інших випадках необхідно використовувати варіант (б).

У тих випадках, коли в процесі роботи установки передбачається можливість відключення одного чи кількох повітроохолоджувачів, розташованих нижче компресора, і це може призвести до падіння витрати в загальному висхідному трубопроводі всмоктування більш ніж на 40%, необхідно загальний висхідний трубопровід виконувати у вигляді 2 труб (див. рис. 3.19). При цьому діаметр меншої труби (А) вибирають таким чином, щоб при мінімальній витраті швидкість потоку в ньому була не менше 8 м/с і не більше 15 м/с, а діаметр більшої труби (В) визначають умови збереження швидкості потоку в діапазоні від 8 м/с до 15 м/с в обох трубах за максимальної витрати.

При різниці рівнів понад 7,5 метрів здвоєні трубопроводи необхідно встановлювати на кожній ділянці висотою не більше 7,5 м, суворо дотримуючись вимог рис. 3.19. Для отримання надійних паяних з'єднань рекомендується використовувати стандартні фітинги різної конфігурації (рис. 3.20).

При монтажі холодильного контуру трубопроводирекомендується прокладати з використанням спеціальних опор (підвісок) із хомутами. При спільній прокладці всмоктуючих та рідинних магістралей спочатку монтують всмоктувальні трубопроводи та паралельно з ними рідинні. Опори та підвіски необхідно встановлювати з кроком від 1,3 до 1,5 метра. Наявність опор (підвісок) має також запобігати відволоженню стін, уздовж яких прокладають не теплоізольовані всмоктувальні магістралі. Різні конструктивні варіантиопор (підвісок) та рекомендації за місцем їх кріплення показані на рис. 3.21, 3.22.

Сьогодні на ринку присутніVRF

-системи оригінальних японських, корейських та китайських брендів. Ще більшеVRF

-систем численнихOEM

виробників. Зовні всі вони дуже схожі і складається помилкове враження, що всіVRF

-Системи однакові. Але «не всі йогурти однаково корисні», як йшлося у популярній рекламі. Ми розпочинаємо серію статей, спрямованих на вивчення технологій одержання холоду, які використовуються в сучасному класі кондиціонерів.VRF

-Системи. Ми вже розглянули систему переохолодження холодоагенту та її вплив на характеристики кондиціонера, різні компонування компресорного вузла. У цій статті ми вивчимо -систему олійного відділення

.

Для чого потрібна олія в холодильному контурі? Для змащення компресора. І знаходитись олія повинна саме в компресорі. У звичайній спліт-системі олія вільно циркулює разом з фреоном і рівномірно розподіляється по всьому холодильному контурі. У систем VRFхолодильний контур занадто великий, тому перша проблема, з якою зіткнулися виробники систем VRF, це зменшення рівня масла в компресорах і вихід їх з ладу через масляне голодування.

Існують дві технології, за допомогою яких холодильне масло повертається назад до компресора. По-перше - застосовується пристрій сепаратор олії(маслоотделитель) у зовнішньому блоці (на малюнку 1). Сепаратори олії встановлюються на трубі нагнітальної компресора між компресором і конденсатором. Олія виноситься з компресора як у вигляді дрібних крапель, так і в пароподібному стані, тому що при температурах від 80С до 110С відбувається часткове випаровування олії. Більшість масла осідає в сепараторі і повертається окремим маслопроводом в картер компресора. Цей пристрій значно покращує режим мастила компресора і зрештою підвищує надійність системи. З погляду конструкції холодильного контуру існують системи взагалі без сепараторів олії, системи з одним сепаратором олії на всі компресори, системи з сепаратором олії на кожному компресорі. Ідеальний варіантрівномірного розподілу олії це коли кожен компресор має «своїм» сепаратором олії (рис. 1).

Мал. 1 . Схема холодильного контуру VRF - системи із двома сепараторами фреонової олії.

Конструкції сепараторів (масловідділювачів).

Олія в маслоотделителях відокремлюється від газоподібного холодоагенту в результаті різкої зміни напрямку та зменшення швидкості руху пари (до 0,7 - 1 м/с). Напрямок руху газоподібного холодоагенту змінюється за допомогою перегородок або певним чином встановлених патрубків. У цьому випадку маслоотделитель вловлює лише 40-60% олії, віднесеної з компресора. Тому найкращі результати дає відцентровий або циклонний масловідділювач (рис. 2). Газоподібний холодоагент, що надходить до патрубка 1, потрапляючи на напрямні лопатки 4, набуває обертального руху. Під дією відцентрової сили краплі олії відкидаються на корпус і утворюють плівку, що повільно стікає вниз. Газоподібний холодоагент при виході зі спіралі різко змінює свій напрямок і патрубку 2 йде з сепаратора масла. Олія, що відокремилася, відгороджується від струменя газу перегородкою 5, щоб запобігти вторинному захопленню олії холодоагентом.

Мал. 2. Конструкція відцентрового масловідділювача.

Незважаючи на роботу сепаратора олії, невелика частина олії все-таки виноситься з фреоном у систему і поступово там накопичується. Для його повернення застосовується спеціальний режим, який називається режим повернення олії. Суть його в наступному:

Зовнішній блок вмикається в режимі охолодження на максимальну продуктивність. Усі клапани EEV у внутрішніх блоках повністю відкриті. АЛЕ вентилятори внутрішніх блоків вимкнені, тому фреон у рідкій фазі проходить через теплообмінник внутрішнього блоку не википаючи. Рідка олія, що знаходиться у внутрішньому блоці, змивається рідким фреоном у газовий трубопровід. І далі повертається до зовнішнього блоку з газоподібним фреоном на максимальній швидкості.

Тип холодильного масла, що використовується в холодильних системах для мастила компресорів, залежить від типу компресора, його продуктивності, але головне використовуваного фреону. Олії для холодильного циклу класифікуються як мінеральні та синтетичні. Мінеральне масло, головним чином, використовується з холодоагентами CFC (R 12) і HCFC (R 22) і засноване на нафтені або парафіні, або суміші парафіну та акрилбензолу. Холодоагенти HFC (R 410A , R 407C ) не розчиняються в мінеральній олії, тому для них використовується синтетична олія.

Підігрівач картера. Холодильна олія змішується з холодоагентом і циркулює з нею протягом усього циклу охолодження. Олія в картері компресора містить кілька розчиненого холодоагенту, а рідкий холодоагент в конденсаторі містить невелику кількість розчиненого масла. Недолік використання розчинної олії – це утворення піни. Якщо холодильна машина відключається на тривалий період і температура олії в компресорі нижче, ніж у внутрішньому контурі, холодоагент конденсується і більша частина розчиняється в маслі. Якщо в цьому стані відбувається пуск компресора, тиск у картері падає і розчинений холодоагент випаровується разом з олією, утворюючи масляну піну. Цей процес називають піноутворення, він призводить до виходу олії з компресора по нагнітальному патрубку та погіршення мастила компресора. Для запобігання піноутворенню на картері компресора VRF-систем встановлений підігрівач, щоб температура картера компресора завжди була трохи вищою за температуру навколишнього середовища (рис. 3).

Мал. 3. Підігрівач картера компресора

Вплив домішок працювати холодильного контуру.

Технологічна олія (машинна олія, олія для складання).Якщо в систему, що використовує холодоагент HFC, потрапить технологічне масло (наприклад, машинне), то таке масло буде відокремлюватися, утворюючи пластівці і викликаючи засмічення капілярних трубок.

Вода.Якщо в систему охолодження, що використовує холодоагент HFC, потрапляє вода, то підвищується кислотність масла, відбувається руйнування полімерних матеріалів, що використовуються в двигуні компресора. Це призводить до руйнування та пробоїв ізоляції електродвигуна, засмічення капілярних трубок тощо.

Механічний сміття та бруд.Виникають проблеми: засмічення фільтрів, капілярних трубок. Розкладання та відділення олії. Руйнування ізоляції електродвигуна компресора.

Повітря.Наслідок влучення великої кількості повітря (наприклад, систему заправили без вакуумування): аномальний тиск, підвищена кислотність олії, пробій ізоляції компресора.

Домішки інших холодоагентів.Якщо в систему охолодження потрапляє велика кількість холодоагентів різного типу, виникає аномальний робочий тиск та температура. Наслідком є пошкодження системи.

Домішки інших холодильних олій.Багато холодильних олій не змішуються один з одним і випадають в осад у вигляді пластівців. Пластівці забивають фільтра та капілярні трубки, знижуючи витрату фреону в системі, що веде до перегріву компресора.

Неодноразово зустрічається така ситуація, пов'язана з режимом повернення олії компресори зовнішніх блоків. Змонтовано VRF-систему кондиціювання повітря (рис. 4). Дозаправка системи, параметри роботи, конфігурація трубопроводів - все гаразд. Єдиний нюанс - частина внутрішніх блоків не змонтована, але коефіцієнт завантаження зовнішнього блоку допустимий - 80%. Тим не менш, регулярно виходять з ладу компресори через заклинювання. В чому причина?

Мал. 4. Схема часткового монтажу внутрішніх блоків.

А причина виявилася проста: річ у тому, що для монтажу внутрішніх блоків, що бракують, були підготовлені відгалуження. Ці відгалуження були тупиковими «апендиксами», в які масло, що циркулює разом з фреоном, потрапляло, але назад вийти вже не могло і накопичувалося. Тому компресора виходили з ладу через звичайне «олійне голодування». Щоб цього не сталося, на відгалуженнях МАКСИМАЛЬНО БЛИЗКО до розгалужувачів необхідно було поставити запірні вентилі. Тоді олія вільно циркулювала б у системі і поверталася в режимі збирання олії.

Маслопідйомні петлі.

Для VRF-систем японських виробників немає вимог встановлення маслопідйомних петель. Вважається, що сепаратори та режим повернення олії ефективно повертають олію в компресор. Однак немає правил без винятків - на системах MDV серії V 5 рекомендується встановлення маслопідйомних петель, якщо зовнішній блок вищий за внутрішні і перепад висот більше 20 метрів (рис. 5).

Мал. 5. Схема маслопідйомної петлі.

Для фреонуR 410 A маслопідйомні петлі рекомендується ставити через кожні 10 – 20 метрів вертикальних ділянок.

Для фреонівR 22 іR 407С маслопідйомні петлі рекомендується ставити через 5 метрів вертикальних ділянок.

Фізичний зміст маслопідйомної петлі зводиться до накопичення олії перед вертикальним підйомом. Олія накопичується у нижній частині труби і поступово перекриває отвір для пропуску фреону. Газоподібний фреон збільшує свою швидкість у вільному перерізі трубопроводу, захоплюючи при цьому рідку олію. При повному перекритті перерізу труби олією фреон виштовхує олію як пробку до наступної маслопідйомної петлі.

|

Масло |

ХФ (набрякл.) |

Mobil |

TOTAL PLANETELF |

SUNISO |

Bitzer |

|

|

R12 |

Мінеральне |

ХФ 12-16 |

Suniso 3GS, 4GS |

|||

|

R22 |

Мінеральне, Синтетичне |

ХФ 12-24 |

Mobil Gargoyle Arctic Oil 155, 300, Mobil Gargoyle Arctic SHC 400, Mobil Gargoyle Arctic SHC 200, Mobil EAL Arctic 32,46,68,100 |

LUNARIA SK |

Suniso 3GS, 4GS |

Biltzer B 5.2, Biltzer B100 |

|

R23 |

Cинтетичне |

Mobil EAL Arctic 32, 46,68,100 |

PLANETELF ACD 68M |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R134a |

Cинтетичне |

Mobil Arctic Assembly Oil 32, |

PLANETELF ACD 32, 46,68,100, PLANETELF PAG |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R404a |

Cинтетичне |

Mobil EAL Arctic 32,46, 68,100 |

PLANETELF ACD 32,46, 68,100 |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R406a |

Cинтетичне |

ХФ 12-16 |

Mobil Gargoyle Arctic Oil 155,300 |

Suniso 3GS, 4GS |

||

|

R407c |

Cинтетичне |

Mobil EAL Arctic 32,46, 68,100 |

PLANETELF |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R410a |

Cинтетичне |

Mobil EAL Arctic 32,46, 68,100 |

PLANETELF |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R507 |

Cинтетичне |

Mobil EAL Arctic 22CC, 32, 46,68,100 |

PLANETELF ACD 32,46, 68,100 |

Suniso SL 32, 46,68,100 |

Biltzer BSE 32 |

|

|

R600a |

Мінеральне |

ХФ 12-16 |

Mobil Gargoyle Arctic Oil 155, 300 |

Suniso 3GS, 4GS |

Висновок.

Сепаратори олії є найважливішим та обов'язковим елементом якісної VRF-системи кондиціювання. Тільки завдяки поверненню фреонової олії назад у компресор досягається надійна та безаварійна робота VRF-системи. Найбільш оптимальний варіант конструкції, коли кожен компресор забезпечений окремим сепаратором, т.к. тільки в цьому випадку досягається рівномірний розподіл фреонової олії в багатокомпресорних системах.

Брух Сергій Вікторович, ТОВ "Компанія МЕЛ"