Обсяг робіт тр 3 тепловоза. Види технічного обслуговування та ремонту локомотивів. Дизель та допоміжне обладнання

Поточний ремонт ТР-3 є найбільш ефективним засобомоздоровлення електровозів із усіх видів поточного ремонту, що виконується в умовах локомотивних депо. При ньому електровоз піддається найбільш повному розбиранню. Відновлення, ревізія та огляд всіх його вузлів та агрегатів здійснюються за участю робочих спеціалізованих цехів та відділень. Цей ремонт є найбільш складним і трудомістким з усіх видів ремонту і характеризується найбільшим рівнем механізації.

Об'єм ТР-3, встановлений МПС, передбачає: підіймання кузова та викочування візків, їх розбирання, огляд та ремонт рам візків та зчленувань; розбирання колісно-моторних блоків з ремонтом та заміною окремих елементів; огляд, ремонт та обточування колісних пар; ремонт та ревізію буксового вузла із заміною підшипників та інших елементів; розбирання, ревізію та ремонт ресорного підвішування та гідравлічних гасників коливань; ремонт гальмівної важеля передачі з випробуванням її елементів; ревізію та ремонт ударно-зчіпних пристроїв; огляд та ремонт головних та додаткових опор, а також люлечного підвішування кузова, протирозвантажувальних та противідносних пристроїв; огляд та ремонт окремих елементів кузова; зовнішнє забарвленнякузова та дахи, а також фарбування кабіни.

При ТР-3 тягові двигуни та допоміжні машини піддаються ремонту з просоченням обмоток та випробуваннями машин.

По електричних апаратах та ланцюгах передбачаються наступні роботи; огляд та ремонт електричної апаратури, регулювання захисних апаратівта реле, перевірка вимірювальних приладів, промивання акумуляторної батареї, огляд та перевірка цілості ізоляції проводів та їх кріплення. Крім того, виконуються: ремонт гальмівного та пневматичного обладнання та компресорів; огляд та промивання повітряних резервуарів або гідравлічне випробуваннявідповідно до термінів; огляд, очищення та продування повітропроводів; огляд, перевірка та ремонт захисних пристроїв, автоматичної локомотивної сигналізації та автостопів, скоростемерів та радіостанцій.

При ТР-3 максимально використовують принцип взаємозамінності, що дозволяє завчасно ремонтувати та готувати такі вузли та агрегати, як тягові двигуни, колісно-моторні блоки, візки тощо. Для того щоб організувати агрегатний метод ремонту, локомотивні депо мають у своєму розпорядженні перехідний технологічний запас таких вузлів та агрегатів.

Обсяг та характеристика робіт визначаються Правилами ремонту та уточнюються в залежності від технічного стануелектровоза, що встановлюється перед встановленням його на ремонт. Крім того, при ремонті колісних пар, роликових букс, автозчеплення, крім правил ремонту, необхідно дотримуватись вимог діючих інструкцій МПС. Особливу увагу слід приділяти дотриманню технології зварювальних робіт, які повинні виконуватись відповідно до технічними вимогамита інструктивними вказівками МПС.

Усі відремонтовані або знов виготовлені частини обладнання та деталі перед встановленням на електровоз повинні бути перевірені чи випробувані. Осі, бандажі та вінці зубчастих коліс колісних пар, шворні зчленувань, поперечні та поздовжні балансири, ресорні підвіски, деталі гальмівної важеля передачі повинні піддаватися магнітній дефектоскопії. Крім того, методом магнітної дефектоскопії перевіряють деякі вузли та деталі колісно-моторних блоків та тягової передачі: болти та підвіски редуктора, шліцеві з'єднання та цапфи карданних муфт тягового приводу, а також вали малих шестерень редукторів електровозів НС, болти підвіски.

Ремонтні операції, що здійснюються робітниками комплексних та спеціалізованих бригад, виконуються під керівництвом майстрів, які мають проводити приймання виконаних робіт. Крім того, майстри повинні особисто бути присутніми при виконанні таких операцій, як підйомка та опускання кузова, викочування та підкочування візків, зйомка візків з колісно-моторних блоків або їх встановлення, перевірка зачеплення зубчастих передач та випробування колісно-моторних блоків, перевірка правильності розташування колісних пар у візках та ін.

Якість робіт, що виконуються під час ремонту, перевіряють приймачі локомотивів. Відповідно до встановленою технологією, правилами ремонту та інструкціями вони приймають у процесі збирання та випуску з ремонту електровоз загалом і такі вузли, як колісні пари, зубчасті передачі та зібрані колісно-моторні блоки, візки, їх рами, призонні болти, зчленування, підвіска редуктора, люлечне та ресора. підвішування, гідравлічні амортизатори, гальмівна важільна передача та автозчіпний пристрій. Крім того, прийманню підлягають букси, букси направляючі та зібрані букси вузли з перевіркою розташування колісних пар у візках, рами та опори кузова. Звертають особливу увагуна якість внутрішнього та зовнішнього забарвлення.

Особливо ретельно перевіряють кріплення: міжрамні, кожухів та корпусів редукторів зубчастих передач, електричних машин, шапок моторно-осьових підшипників, струнок, путеочисників, запобіжних скоб та приймальних котушок автоматичної локомотивної сигналізації, гальмівних циліндрів та повітряних резервуарів, пісочниць, фрикційних апаратів.

Приймання з ТР-3 здійснює начальник депо або його заступник та приймальник, які спільно з машиністом здійснюють випробування електровоза шляхом його обкатки на лінії.

При розбиранні електровоза повинні дотримуватися деякі загальні правилавиконання демонтажних робітдля відповідальних вузлів та агрегатів. Перед зняттям та розбиранням вузла перевіряють наявність на деталях бирок, клейм та міток спаренності. За потреби їх відновлюють або наносять заново. Визначають розміри, зазори та розбіги, що нормуються технологічною документацією. Шляхом огляду, орієнтуючись за такими ознаками, як наявність та витікання мастила, іржі, тріщини фарби, сліди натертості, звук при обстукуванні молотком, переконуються у відсутності послаблення посадки деталей. Визначають також характер зносу деталей, що труться в робочому положенні.

При демонтажі зварні деталі, вузли, зібрані з гарантованим натягом деталей, а також шпильки розбирають або вивертають лише у разі потреби. Придатні регулювальні прокладки та штифти, що служать для центрування та фіксації вузлів та деталей, необхідно зберігати та використовувати при складанні.

Різьбові вироби, що мають забиті або зірвані нитки різьблення (більше двох), повинні бути замінені.

Подальший опис технологічних процесівремонту будемо вести стосовно електровозів ВЛ10, ВЛ11. Ремонт конструктивно відмінних вузлів електровозів інших серій обговорюватиметься особливо.

Розділ 25.

ПОТОЧНИЙ РЕМОНТ ТР-3 ЕЛЕКТРОВОЗА BЛ85

§ 25.1.

Електровоз BЛ85. Механічне обладнання (ремонт ТР-3)

Виконайте роботи, передбачені поточними ремонтами ТР-1, ТР-2, та додатково здійсніть підйом кузова, викочування, очищення, повне розбирання візків, а також огляд, перевірку та ревізію вузлів та деталей згідно з додатком 11.

У разі відхилення контрольованих параметрів та розмірів за межі бракувальних або близьких до них змінні деталі замініть, в інших випадках для відновлення креслярських розмірів або відрегулюйте відповідно до цієї інструкції та вимог відповідних креслень, або виконайте відновлювальний ремонт деталей та вузлів згідно з технологією депівського ремонту.

Проведіть змащування вузлів згідно з картою мастила (див. додаток 12).

Огляд рами візка проведіть після промивання; зверніть увагу на стан зварних швів, переконайтеся у відсутності тріщин у елементах рами. Наявність тріщин є неприпустимим.

Регулювання ресорного підвішування здійснюйте після складання електровоза на горизонтальній прямій ділянці колії.

Під час складання гальмівної важеля передачі валики, розташовані вертикально, встановіть головками вгору, а розташовані горизонтально - шплінтами та шайбами назовні електровоза, крім валиків середньої тяги, які повинні бути звернені головкою до зовнішньої сторони. Вихід гальмівних колодок на зовнішню бічну поверхнюбандажу не допускається. Для цього випробувайте зібрану та відрегульовану гальмівну системуна міцність шляхом підведення повітря у гальмівні циліндри тиском 589 кПа. Витримайте гальмівну систему у напруженому стані протягом 5 хв. Залишкова деформація деталей не допускається.

Гальмівні циліндри після збирання проконтролюйте на щільність тиску, повітря, а саме: 49; 392; 589 кПа. Контрольний тискв циліндрі встановлюють з перевіркою стабільності протягом 60-80 с. Зібраний циліндр вважається таким, що витримав випробування на щільність, якщо:

При тиску стиснутого повітря в циліндрі 589 кПа і переміщеному на повний хід поршні на обмилених заглушці та шпильках кріплення кронштейна протягом 15 с не буде виявлено мильних бульбашок;

Після зниження тиску повітря в циліндрі з 589 до 392 кПа та відключення джерела повітря падіння тиску не перевищуватиме 9,81 кПа протягом 3 хв;

Після підвищення тиску в гальмівному циліндрі до 49 кПа та відключення джерела стисненого повітря безперервне падіння тиску внаслідок витоків не перевищуватиме 9,81 кПа протягом

1 хв.

При зборі колісно-моторних блоків колісні пари та тягові двигуни підберіть таким чином, щоб різниця характеристик тягових блоків одного електровоза не перевищувала 3 % при обертанні як в один, так і в інший бік.

Характеристика колісно-моторного блоку є добутком діаметра бандажа колісної пари на частоту обертання якоря тягового двигуна, об/хв, при годинному режимі (за паспортом).

Складання раніше працювали зубчастих передач допускається за збереження спаренности колеса і шестерні.

Допускається складання колісно-моторних блоків з новими чи колишніми в експлуатації зубчастими колесами, новими шестернями, а також колишніми в експлуатації, якщо знос їх зубів не перевищує встановлених норм.

Після складання колісно-моторних блоків перевірте зачеплення зубчастої передачі вимірюванням бічних та радіальних зазорів не менше ніж у чотирьох точках, а також роботу зубчастих передач та підшипників включенням тягового електродвигуна від мережі постійного струмунапругою не більше 110 В і обертанням його в обох напрямках не менше 20 хв у кожну сторону.

Контроль роботи колісно-моторних блоків виконуйте в їхньому робочому положенні.

Після збирання кожухів переконайтеся в правильності їх встановлення шляхом обертання зубчастих передач в обох напрямках. Для регулювання положення кожуха дозволяється встановлювати шайби на болти, що кріплять між остовом двигуна і кожухом.

Перед посадкою шестерні зубчастої передачі на вал тягового двигуна перевірте геометрію посадкових поверхонь шестерні та валу та їх прилягання. Останнє має бути щонайменше 85 %. Нагрівання шестірні здійснюйте індукційним способом до температури 150-180 °С. Нагрівання в олії не допускається. Поверхні сполучення мають бути знежирені.

Ремонт, формування та підбір за жорсткісними характеристиками буксових повідців виконуйте відповідно до затвердженої ЦТ МПС технологічної інструкції на формування, перевірку, ремонт та експлуатацію гумометалевих амортизаторів буксових повідців локомотивів та електросекцій

При ремонті торцевих шайб буксових повідців дозволяється розгортати шайбу на 90° і свердлити нові отвори під штифти, а також заварювати розроблені отвори під штифти з подальшим розсвердлюванням за розміром креслення.

При складанні буксових повідців з кронштейнами дозволяється відновлювати зазор між вузькою клиновою частиною валика повідця і дном паза кронштейна рами візка і щітки корпусу букси постановкою прокладки за формою паза товщиною 0,5 мм з отвором під болт, а також для забезпечення натяг завтовшки не більше 2 мм з рівномірним розміщенням їх на обидві сторони валика.

Демонтаж люлечного підвішування з викочуванням візків виконуйте наступним чином (див. рис. 2.13):

від'єднайте електричні кабеліта гальмівні рукави, встановлені між кузовом та візками;

Відокремте страхувальний трос 2 та похилу тягу 3 (див. рис. 2.15);

Від'єднайте страхувальні троси 15 від стрижня;

Підніміть кузов на домкратах за технологією депо на 150-200 мм. Переконайтеся, що пружини люлькових підвісок перебувають у розвантаженому стані;

Розшплінтуйте гайки 1, згвинтіть зі стрижнів 7, зніміть нижній шарнір (деталі 2,3);

Зніміть балансири 5 із кузова; підніміть кузов, викотіть візки; зніміть стрижень 7, склянку 10 із пружиною 12, розберіть верхній шарнір

(Деталі 4, 9, 4).

Монтаж та регулювання вузла люлечного підвішування виконайте в такій послідовності:

Пружини 12 люлькових. підвісок таруйте під навантаженням 68 700 Н. Висота над навантаженням тарування (310+ 1) мм; витримуйте її за допомогою шайб 11. Висота пакета останніх не більше 22 мм. Кожен візок комплектуйте пружинами, що мають різницю статичних прогинів не більше

2 мм;

при повністю піднятому кузові з викочуванням та підкаткою візків встановіть верхній шарнір (деталі 4, 9, 4) на візку, поверхні тертя шарніра, різьбову частину стрижня, поверхню тертя склянки 10 змастіть мастилом ВНІІНП-232 або РРВ. Поєднайте зі стрижнем 7 шайбу 13, склянку 10, пружину 12 з прокладками 9; встановіть на верхній шарнір стрижень у збиранні з деталями; закріпіть на стрижень балансйр 5, зберіть нижній шарнір (деталі 2, 3), змастивши поверхні тертя мастилом ВНІІНП-232 або РРВ, наверніть гайку і встановіть шплінт;

Зафіксуйте стрижень у вертикальному положенні. Візки підкотіть під кузов, опустіть кузов на домкратах до 140 мм вище за своє номінальне положення для полегшення монтажу люлічної підвіски. Встановіть вертикальний та горизонтальний упори на кузові (якщо вони демонтувалися для ремонту);

Закріпіть балансир 5 на кронштейнах кузова 6. Опустіть кузов повністю, переконайтеся в правильності складання верхнього та нижнього шарнірів, виступи опор повинні увійти до западини прокладки;

Встановіть страховий трос 15, довжина останнього має бути на 15-20 мм більше, ніж відстань між точками його кріплення. Регулювання довжини троса виконуйте болтами 14. Встановіть похилу тягу 3 (див. рис. 2.15) та. страхувальний трос 2.

Здійсніть зважування та відрегулюйте розважування електровоза по колісних парах. Тиск колісної пари на рейку має бути в межах (230±5) кН при різниці тиску по колесах однієї колісної пари не більше 5 кН.

Перевірте та відрегулюйте зазори Б і А (див. мал. 2.11) регулювальними прокладками 19, 8. Товщина пакета прокладок не повинна перевищувати 50 мм. Регулювання зазорів виконайте на прямій горизонтальній ділянці колії.

Для збереження розвішування електровоза по осях колісних пар усі деталі лю- лечного підвішування встановіть по можливості на ті ж місця, які вони займали до розбирання.

До встановлення на електровоз скоростемір ЗСЛ2М-15СП випробувайте на точність показання стрілки та вібрацію. Записи зробіть при показаннях швидкості від 5" до ПО км/год з проміжками 25 км/год. При цьому допустимі коливання стрілки покажчика швидкості ±2,5 км/год, допустиме відхилення запису на стрічці до 1 мм.

Збираючи редуктор мотор-компресора, канавку кришки 6, площину роз'єму корпусів 1 і різьбову частину підйомного кільця (див. рис. 2.21) змастіть герметиком У30МЕС5.

Після складання редуктор обкатайте в

Перебіг години в холодному режимі при

Частоті обертання ротора двигуна

1200-1500 об/хв. Течія олії, підвищений стукіт і перегрів понад 30 °С

понад температуру навколишнього середовища не допускаються.

Після встановлення на раму переконайтеся у співвісності та відсутності перекосу валів редуктора, компресора та електродвигуна. Перекіс валів контролюйте за зміною розміру між торцями напів-муфт, що дорівнює 2-6 мм, при повороті муфт на 90,180 і 270 °. Різниця розмірів зазору в одній точці не повинна бути більше 0,2 мм. Допускається неспіввісність валів редуктора компресора та електродвигуна трохи більше 0,5 мм.

Демонтаж опори середнього візка виконуйте у такому порядку.

При підйомі кузова підніміть його на висоту до повного розслаблення опори, після чого фланці опори з'єднайте монтажною стяжкою(див. рис. 2.16), створивши преднатяг 10-15 мм; потім опори демонтуйте краном через люк у даху кузова.

При ремонті кузова: очистіть раму кузова від забруднень і переконайтеся у відсутності тріщин у поздовжніх та поперечних балках, буферних брусах, кронштейнах похилих тяг. Виявлені тріщини заваріть відповідно до інструктивних вказівок зварювальних робіт тепловозів, електровозів і моторвагонного рухомого складу (ЦТ теп/251);

Виконайте повний огляд деталей автозчіпного пристрою;

За необхідності відновіть їх відповідно до інструкції ЦТ МПС щодо ремонту та утримання автозчіпного пристрою рухомого складу залізниць (ЦВ-4006);

Перевірте справність кронштейнів та важелів із ланцюгами ручного приводу. Наявні несправності усуніть. Довжину ланцюгів відрегулюйте при контролі чіткості роботи автозчеплення осі приводу;

Відремонтуйте листи стінок кузова та даху, що мають пробоїни, відповідно до вимог інструктивних вказівок зварювальних робіт при ремонті тепловозів, електровозів та моторвагонного рухомого складу;

Огляньте перехідні майданчики, ринви, сходи та поручні

дверей, перехідні містки. Виявлені недоліки усуньте;

Проконтролюйте стан дверей та віконних рам, при необхідності відремонтуйте їх. Скло встановлюйте на гумових ущільненнях. Зазори в стиках окантовок, збіг стиків гумових замків із стиками окантовок, нещільності дверей та вікон не допускаються;

При необхідності відремонтуйте дерев'яну обшивку стін та стелі. Пошкоджений пластик та лінолеум замініть новим. Перевірте стан пристроїв сидіння та їх кріплення до підлоги, обшивки та інших деталей:

Виконайте ремонт підлокітників, шаф;

Перевірте та за потреби відновіть ущільнення дверей, люків фор-"камер, жалюзі та водостічних рукавів. Огляньте і при необхідності відремонтуйте жалюзі.

Встановіть букси моторно-осьових підшипників (див. рис. 4.12) після миття на спеціальний стенд і переконайтеся у відсутності тріщин. Огляньте отвори під моторно-осьові болти, поверхні під головками болтів, стан привалкових поверхонь букс до кістяка. Перевірте стан і розмір замкових поверхонь букс і порівняйте їх з розмірами на кістяку. Здійсніть контроль масляних камер на герметичність гасом, переконайтеся в щільності кріплення трубки в робочій камері та правильності її встановлення за розмірами згідно креслення. Для перевірки герметичності запасної камери заглушіть отвір трубки і подайте в неї повітря під тиском 0,3 МПа. За наявності тріщин з'являється шипіння повітря.

Спускні пробки запасної та робочої масляних камер щільно підганяйте, встановіть на сурику та закріпіть. Кришки маслянок і букс відремонтуйте, а при необхідності замініть нові. Вони повинні бути надійно зафіксовані та забезпечувати щільне закриттямаслоналивних отворів. При цьому має бути забезпечене пружне переміщення кришки при її відкриванні та закриванні. Внутрішню поверхнюробітників

Програма ремонту тягового рухомого складу у ремонтному локомотивному депо Далекосхідне передбачає проведення наступних видів технічне обслуговуваннята поточних ремонтів: технічне обслуговування ТО_2, ТО_3; поточний ремонт ТР_1, ТР_2, ТР_3; середній ремонт СР.

У системі ремонту велика увага приділяється проведенню технічного обслуговування локомотивів. Технічне обслуговування - це комплекс операцій з підтримки працездатності та справності локомотива.

Технічне обслуговування відрізняється від ремонтів обсягом та утриманням робіт. Більшість робіт на ТО виконують на ТПС без зняття обладнання та застосування верстатної обробки. Основні відновлювальні роботипри ТО: регулювання, слюсарна обробка на місці, заміна непридатних або швидко зношуються деталей при досягненні ними граничних допусків на нові, підтяжка, кріплення, додавання або зміна мастильних матеріалів у вузлах тертя.

Проведення ТО має забезпечувати високий коефіцієнт технічної готовності локомотивів, їхню безперебійну та безаварійну роботу відповідно до графіка руху поїздів, тривалу працездатність. Особливому контролю піддаються ходові частини, гальмівне обладнання, пристрої локомотивної сигналізації, скоростемери, прилади контролю пильності та радіозв'язку, тобто всі вузли та агрегати, справний стан яких забезпечує безпеку руху поїздів.

Технічне обслуговування ТО_2 та ТО_3 є періодичним та призначене для контролю технічного стану вузлів та систем локомотива з метою попередження відмов в експлуатації.

Технічне обслуговування ТО_2 виконується комплексною бригадою у пункті технічного обслуговування локомотивів (ПТОЛ), що є спеціалізованим відділенням ремонтного локомотивного депо. ПТОЛ оснащений відповідним обладнанням та необхідним запасом деталей та матеріалів. Виконується висококваліфікованими ремонтними працівниками. У процесі ТО-2 перевіряють: послідовність спрацьовування електричних апаратів, стан акумуляторних батарей, роботу дизель-агрегатів і регуляторів частоти обертання, стан букс колісних пар, ресорного підвішування та важеля гальм, а також продувають стисненим повітрям електричні машини.

Технічне обслуговування ТО_3 виконується комплексною бригадою цеху ТО-3 та працівниками-фахівцями з інших цехів депо. Цей вид технічного обслуговування займає особливу увагу серед інших видів технічного обслуговування. За обсягом ремонтних робіт та часу простою локомотивів цей вид технічного обслуговування більше відноситься до ремонтів. При ТО-3 виконують роботи, передбачені ТО-2, додатково: оглядають і перевіряють частоту обертання колінчастого валу дизеля і спрацьовування граничного регулятора; перевіряють герметичність та продувають повітрям секції холодильників; знімають та випробовують на стенді форсунки; оглядають поршні та очищають від нагару вікна циліндрових втулок дизеля; фільтри промивають або замінюють на нові; оглядають та продувають повітрям електричні машини; заміряють опори силових та допоміжних ланцюгів; перевіряють кріплення моторно-осьових підшипників та підвісок двигунів; перевіряють стан та характеристики струмоприймачів; оглядають запобіжники та контактори апаратів високовольтних ланцюгів та ланцюгів управління; оглядають колісні пари, букси, ресора підвішування; виробляють кріплення частин екіпажу; перевіряють рівень та щільність електроліту акумуляторних батарей, форсунки пісочниць та подачу піску та ін.

Ремонт - комплекс операцій з відновлення справності, працездатності та ресурсу локомотива, регламентного зовнішнього вигляду, що відповідає вимогам ПТЕ, а також усунення відмов та несправностей, що виникають під час роботи ТПС на лінії або виявляються в процесі технічного обслуговування. Система ремонту призначена для усунення несправностей та відновлення працездатності, забезпечення безвідмовності та експлуатаційної надійності шляхом розбирання, відновлення розмірів та властивостей або заміни непридатних деталей, улов та агрегатів локомотива.

Обсяги обов'язкових робіт, що виконуються при всіх видах технічного обслуговування та ремонту ТПС кожного виду та типу (серії), регламентуються Правилами поточного та капітального ремонтуелектрорухомого складу, тепловозів, дизель-поїздів, Інструкцією з технічного обслуговування електропоїздів в експлуатації.

Поточний ремонт локомотива - ремонт, що виконується для забезпечення або відновлення працездатності локомотива і полягає в заміні та відновленні окремих вузлів та систем.

Поточний ремонт ТР-1 включає роботи, передбачені технічним обслуговуванням ТО-3, додатково: огляд зубчастих передач тягового електроприводу; перевірку зазорів моторно-осьових підшипників; ревізію автогальмівного устаткування; перевірку зазорів підшипників колінчастого валу дизеля; ревізію та очищення турбокомпресорів зі зйомкою з тепловоза; огляд поршневих кілець та циліндрових втулок дизеля; перевірку паливної апаратури; налаштування регулятора напруги; перевірку дії електричних ланцюгів; перевірку продуктивності компресорів, роботи реле зворотного струму, пісочниць; ретельний огляд ходових частин екіпажу, особливо колісних пар; ревізію струмоприймачів; зйомку, очищення та ремонт дугогасних камер, контакторів та швидкодіючого вимикача.

Під час проведення поточного ремонту ТР-2 виконуються роботи, передбачені ТР-1, та додатково: обточування бандажів колісних пар (за потреби) без викочування з-під локомотива; ревізію зчленування електровозних візків із роз'єднувачем; ревізію п'ятникових опор з підйомом кузова та фрикційних апаратів автозчеплення; ревізію моторно-осьових підшипників зубчастих передач, автогальмівного обладнання; розбирання та ремонт поршневої групи дизеля, паливних насосіврегулятора частоти обертання колінчастого валу; ревізію букс; ремонт вентиляторів охолодження тягових електродвигунів Після закінчення ремонту тепловози зазнають повних реостатних випробувань.

Під час поточного ремонту ТР-3 проводять усі роботи в обсязі ТР-2 та додатково: ревізію підшипників тягових двигунів та допоміжних машин, просочення їх обмоток, проточку та продорожку колекторів; викочування візків з розбиранням та ремонтом двигунів та вузлів; обточування бандажів та огляд колісних пар; знімання та ремонт акумуляторних батарей; ремонт з розбиранням електричної апаратури. Крім того, у тепловозів проводиться розбирання дизеля з виїмкою колінчастого валу; розбирання, огляд та ремонт вкладишів підшипників колінчастого валу дизеля, водяних та масляних насосів, повітронагнітачів, секцій холодильника, регуляторів частоти обертання, двомашинних агрегатів. Після ремонту здійснюють повні реостатні випробування тепловозів для регулювання та налаштування дизель-генераторів на задані параметри. Ремонт закінчують обкаткою локомотива на лінії та усуненням дефектів, виявлених під час обкатки.

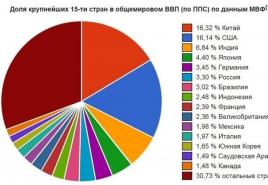

Поточні ремонти ТР-1, ТР-2 та ТР-3 виконуються у цехах ремонтного локомотивного депо. Ремонтні роботивиконуються спеціалізованими та комплексними ремонтними бригадами. Обсяг роботи на кожному виді ремонту наведено на схемах 2.1.1, 2.1.2 та 2.1.3:

Затверджений обсяг робіт кожного обслуговування та ремонту називають його характеристикою. Проміжок часу або пробіг між двома суміжними ТО або ТР, що мають ту саму характеристику, називають міжремонтним періодом.

Планово-попереджувальний ремонт призначається після виконання певного пробігу (або часу роботи) локомотива.

Основою встановлення системи планово-попереджувальних ремонтів є спостереження за змінами стану локомотивів, що призводять до відмов за нормальних умов експлуатації.

Мал. 2.1.1

Мал. 2.1.2 - Перелік операцій, які проводяться в обсязі поточного ремонту ТР-2

Мал. 2.1.3

Середній ремонт локомотива (СР) - ремонт, що виконується відновлення справності і часткового відновлення ресурсу локомотива. У процесі середнього ремонту здійснюються: зняття з локомотива тягових двигунів, допоміжних машин, апаратури; ремонт зношених частин; часткова заміна їх новими; просочення обмоток електричних машин; ремонт рам візків та кузова; повний огляд колісних пар зі зміною за потреби бандажів; розробка та ремонт ресорного підвішування; зміна акумуляторних батарей; зовнішнє та внутрішнє забарвлення.

1. Загальні положення

Справжню політику обробки персональних даних складено відповідно до вимог Федерального законувід 27.07.2006. №152-ФЗ «Про персональні дані» та визначає порядок обробки персональних даних та заходи щодо забезпечення безпеки персональних даних ТОВ ТРК "Прогрес" (далі – Оператор).- Оператор ставить своєю найважливішою метою та умовою здійснення своєї діяльності дотримання прав і свобод людини та громадянина при обробці його персональних даних, у тому числі захисту прав на недоторканність приватного життя, особисту та сімейну таємницю.

- Ця політика Оператора щодо обробки персональних даних (далі – Політика) застосовується до всієї інформації, яку Оператор може отримати про відвідувачів веб-сайту http://сайт .

2. Основні поняття, що використовуються у Політиці

- Автоматизована обробка персональних даних – обробка персональних даних за допомогою засобів обчислювальної техніки;

- Блокування персональних даних – тимчасове припинення обробки персональних даних (крім випадків, якщо обробка необхідна уточнення персональних даних);

- Веб-сайт – сукупність графічних та інформаційних матеріалів, а також програм для ЕОМ та баз даних, що забезпечують їх доступність у мережі інтернет за мережевою адресою http://сайт;

- Інформаційна система персональних даних - сукупність персональних даних, що містяться в базах даних, і забезпечують їх обробку інформаційних технологій та технічних засобів;

- Знеособлення персональних даних - дії, внаслідок яких неможливо визначити без використання додаткової інформаціїналежність персональних даних конкретному Користувачеві чи іншому суб'єкту персональних даних;

- Обробка персональних даних – будь-яка дія (операція) або сукупність дій (операцій), що здійснюються з використанням засобів автоматизації або без використання таких засобів з персональними даними, включаючи збирання, запис, систематизацію, накопичення, зберігання, уточнення (оновлення, зміну), вилучення, використання, передачу (поширення, надання, доступ), знеособлення, блокування, видалення, знищення персональних даних;

- Оператор – державний орган, муніципальний орган, юридична або фізична особа, що самостійно або спільно з іншими особами організують та (або) здійснюють обробку персональних даних, а також визначальні цілі обробки персональних даних, склад персональних даних, що підлягають обробці, дії (операції), що здійснюються з персональними даними;

- Персональні дані – будь-яка інформація, що стосується прямо або опосередковано до певного або визначеного Користувачеві веб-сайту http://сайт ;

- Користувач – будь-який відвідувач веб-сайту http://сайт;

- Надання персональних даних – дії, створені задля розкриття персональних даних певному особі чи певному колу осіб;

- Поширення персональних даних – будь-які дії, спрямовані на розкриття персональних даних невизначеному колу осіб (передача персональних даних) або на ознайомлення з персональними даними необмеженого кола осіб, у тому числі оприлюднення персональних даних у засобах масової інформації, розміщення в інформаційно-телекомунікаційних мережах або надання доступу до персональних даних будь-яким іншим способом;

- Транскордонна передача персональних даних – передача персональних даних на територію іноземної держави до органу влади іноземної держави, іноземної фізичної чи іноземної юридичної особи;

- Знищення персональних даних – будь-які дії, в результаті яких персональні дані знищуються безповоротно з неможливістю подальшого відновлення змісту персональних даних інформаційної системиперсональних даних та (або) внаслідок яких знищуються матеріальні носії персональних даних.

3. Оператор може обробляти такі персональні дані Користувача

- Прізвище ім'я по батькові;

- Електронна адреса;

- Номери телефонів;

- Також на сайті відбувається збір та обробка знеособлених даних про відвідувачів (в т.ч. файлів cookie) за допомогою сервісів інтернет-статистики (Яндекс Метрика та Google Аналітика та інших).

- Вищезазначені дані далі за текстом Політики об'єднані загальним поняттямПерсональні дані.

4. Цілі обробки персональних даних

- Мета обробки персональних даних Користувача – інформування Користувача за допомогою надсилання електронних листів.

- Також Оператор має право надсилати Користувачеві повідомлення про нові продукти та послуги, спеціальних пропозиціяхта різних подіях. Користувач завжди може відмовитись від отримання інформаційних повідомлень, направивши Оператору листа на адресу електронної пошти remont@сайт з позначкою «Відмова від повідомлень про нові продукти та послуги та спеціальні пропозиції».

- Знеособлені дані Користувачів, які збираються за допомогою сервісів інтернет-статистики, служать для збору інформації про дії Користувачів на сайті, покращення якості сайту та його змісту.

5. Правові основи обробки персональних даних

- Оператор обробляє персональні дані Користувача лише у разі їх заповнення та/або відправлення Користувачем самостійно через спеціальні форми, розташовані на сайті http://сайт . Заповнюючи відповідні форми та/або надсилаючи свої персональні дані Оператору, Користувач висловлює свою згоду з цією Політикою.

- Оператор обробляє знеособлені дані про Користувача у випадку, якщо це дозволено у налаштуваннях браузера Користувача (включено збереження файлів cookie та використання технології JavaScript).

6. Порядок збирання, зберігання, передачі та інших видів обробки персональних даних

Безпека персональних даних, що обробляються Оператором, забезпечується шляхом реалізації правових, організаційних та технічних заходів, необхідні для виконання в повному обсязівимог чинного законодавства у сфері захисту персональних даних.- Оператор забезпечує збереження персональних даних та вживає всіх можливих заходів, що виключають доступ до персональних даних неуповноважених осіб.

- Персональні дані Користувача ніколи, за жодних умов не будуть передані третім особам, за винятком випадків, пов'язаних із виконанням чинного законодавства.

- У разі виявлення неточностей у персональних даних, Користувач може актуалізувати їх самостійно шляхом надсилання Оператору повідомлення на адресу електронної пошти Оператора remont@сайт з позначкою «Актуалізація персональних даних».

- Термін обробки персональних даних є необмеженим. Користувач може в будь-який момент відкликати свою згоду на обробку персональних даних, надіславши Оператору повідомлення через електронну пошту на електронну адресу Оператора remont@сайт з позначкою «Відгук згоди на обробку персональних даних».

7. Транскордонна передача персональних даних

- Оператор на початок здійснення транскордонної передачі персональних даних зобов'язаний переконатися у тому, що іноземним державою, територію якого передбачається здійснювати передачу персональних даних, забезпечується надійний захистправ суб'єктів персональних даних

- Транскордонна передача персональних даних на території іноземних держав, що не відповідають вищевказаним вимогам, може здійснюватись лише у разі наявності згоди у письмовій формі суб'єкта персональних даних на транскордонну передачу його персональних даних та/або виконання договору, стороною якого є суб'єкт персональних даних.

8. Заключні положення

- Користувач може отримати будь-які роз'яснення щодо питань, що цікавлять обробку його персональних даних, звернувшись до Оператора за допомогою електронної пошти remont@сайт .

- У даному документібуде відображено будь-які зміни політики обробки персональних даних Оператором. Політика діє безстроково до заміни її новою версією.

- Актуальна версія Політики у вільному доступі розташована в мережі Інтернет за адресою http://сайт/policy.

ПОТОЧНИЙ РЕМОНТ ТР-3 ТЯГОВИХ ДВИГУНІВТЛ-2К1 ЕЛЕКТРОВОЗІВ ВЛ10, ВЛ11 - ЧАСТИНА 3

Перевірити візуально за допомогою лупи не менше п'ятикратного збільшення, а потім дефектоскопом конуси валу, шийки валу під кільця ущільнювачів. Незняті внутрішні кільця підшипників перевірити дефектоскопом на валу. Перевірку проводити дефектоскопом магнітопорошковим.

Ремонт якоря

Незняті лабіринтні втулки перевірити візуально. Тріщини на деталях не допускаються.

Роликові кільця з тріщинами, раковинами, деформаціями або з виробленням по біговій доріжці підлягають зніманню або заміні відповідно до п.16.6.2.

При необхідності, внаслідок дефекту, для заміни чи ремонту підлягають знімання та лабіринтні втулки.

Зняти наполегливі кільця та внутрішні кільця роликових підшипників (при необхідності їх заміни, виявленої за п.16.6.1) з валу якоря. Кільця роликопідшипників передати до відділення по ремонту підшипників.

Названі деталі слід знімати з валу за допомогою установки високочастотного нагрівання деталей.

Перевірити візуально, а потім дефектоскоп посадкові поверхні на валу під внутрішні кільця роликових підшипників.

Посадочні поверхні повинні бути чистими, гладкими, не мати рисок, вибоїн та слідів корозії.

Невеликі вибоїни, подряпини, ризики глибиною не більше 0,1 мм та сліди корозії на шийках валу усунути дрібнозернистою шліфувальною шкіркою, після чого протерти технічною серветкою, змоченою гасом, а потім сухою.

При пошкодженні посадкових поверхонь валу якоря від прокручування внутрішніх кілець, за наявності раковин, задир тощо, виконати проточку цих поверхонь на токарному верстаті до виведення дефекту з мінімальним зняттям металу (по діаметру до 1,0 мм).

Відновлення пошкоджених посадкових поверхонь виконувати методом електродугового (автоматичного або напівавтоматичного) або вібродугового наплавлення під шаром флюсу з подальшою механічною обробкою на токарному верстатідо креслярських розмірів.

Перевірити натяги на запресування на вал якоря внутрішніх кілець роликових підшипників, кілець ущільнювачів і лабіринтних втулок.

Для цієї перевірки необхідно виконати такі операції:

Виміряти діаметри посадкових поверхонь валу якоря під зазначені вище деталі. Вимірювання діаметрів виконувати як напівсуму двох діаметрів, виміряних по двох взаємно-перпендикулярних осях або тричі зі зсувом на 120 посадкової поверхні і підрахувати середньоарифметичний розмір.

Овальність та конусоподібність шийки валу під внутрішні кільця підшипників не повинна перевищувати 0,02 мм.

Виміряти внутрішні діаметри кілець роликових підшипників, завзятих кілець та лабіринтних втулок.

За отриманими даними вимірів з п.п. 16.6.4.1 та 16.6.4.2 підрахувати натяги на посадку внутрішніх кілець підшипників, ущільнювальних кілець та лабіринтних втулок на вал якоря.

За наявності натягу менш допустимої величини, зношені посадкові поверхні відновити чи провести заміну деталей.

Зношені посадкові поверхні валу якоря відновити методом вібродугового наплавлення.

Перевірити конус валу якоря калібром.

Площа прилягання кільцевого конусного калібру по фарбі повинна бути не менше 65% з рівномірним розподілом фарби по всій поверхні конуса.

Запиляти напилком виявлені під час перевірки опуклості на конусі валу і повторно перевірити конус калібром, після чого одягнути підготовлену до встановлення холодну шестерню на конус валу якоря.

Не допускаються поперечні ризики та вибоїни на галтелі.

Глибину посадки шестерні на конусі валу якоря перевіряти виміром відстані від кінця жолобника до торця посадженої шестерні.

Остаточне притирання конусів валу поєднати з притиранням шестерні на зібраному тяговому двигуні при складанні колісно-моторного блоку.

Оглянути шпоночну канавку, зачистити від задирок і вибоїн, опилити, при необхідності, до отримання паралельності стінок канавки.

Шпонкові канавки валу з непаралельними гранями дозволяється збільшувати до 1 мм, що мають велику виробку - відновлювати електронаплавлення з подальшою обробкою по кресленню як для нового валу.

Пошкоджене або розроблене різьблення валу відновлювати нарізкою різьблення ремонтного розміру. Дозволяється відновлювати різьбовий отвір електродуговим наплавленнямз подальшою обробкою та нарізкою різьблення номінального розміру.

Перевірити стан різьбових отворіву конусі валу для кріплення шестерні.

Контроль здійснювати калібрами різьбовими.

Різьблення пошкоджене, зі зносом або зривом більше двох ниток, підлягає відновленню на ремонтний розмір наступної градації.

Відновити натяг внутрішніх кілець роликових підшипників по посадкових поверхнях валу якоря.

Якщо при вимірюванні внутрішніх діаметрів кілець роликових підшипників за п.16.6.4.2 поверхні мають втрату натягу, то дозволяється на посадкові поверхні наносити шар електролітичного заліза або електролітичного цинку. Внутрішній діаметр повинен бути заданий діаметром посадкової поверхні валу і забезпечувати відповідний натяг.

Цинкування внутрішніх поверхонь кілець підшипників виконувати нанесенням шару електролітичного цинку відповідно до інформації Р357Ін «Відновлення деталей локомотивів у депо» та «Інструкцією з технічного обслуговування та ремонту вузлів з підшипниками кочення локомотивів та моторвагонного рухомого складу».

Виконати насадку на вал якоря лабіринтних втулок, внутрішніх кілець підшипників і завзятих втулок. При цьому нагрівання цих деталей слід проводити від установки високочастотного нагрівання деталей, використовуючи відповідні індуктори. Насадженим деталям дати охолонути до температури навколишнього середовища.

Виміряти відстань від зовнішнього торця лабіринтної втулки з боку колектора до зовнішнього торця лабіринтної втулки з протилежної стороні колектору.

Виміряти відстань від торців валу до торців лабіринтних втулок з обох боків якоря.

Перевірити обмотки якоря відсутність міжвиткових замикань, проконтролювати цілісність обмотки імпульсної установкою чи іншим рівноцінним методом. Якість зварювання (паяння) обмотки в колекторі перевірити шляхом падіння напруги. Різниця між максимальними та мінімальними величинами напруги не повинна перевищувати 20 % від середнього значення.

Здійснити попередню перевірку кріплення колекторних болтів легкимвідстукуванням їх молотком та перевірку кріплення балансувальних вантажів. Вібрація болтів при відстукуванні вказує на їхнє ослаблення.

Болти повинні при вистукуванні видавати звук щільного цільного металу. При необхідності здійснити попередню підтяжку болтів у холодному стані.

Підтяжку робити поступово, після повороту будь-якого з болтів підтягувати діаметрально протилежний йому болт. Одноразове підтягування кожного болта допускається лише на половину обороту.

Остаточну перевірку кріплення та підтяжку колекторних болтів виконувати у нагрітому стані згідно з п. 16.6.24. Кріплення балансувальних вантажів остаточно виконати після балансування якоря на верстаті відповідно до п. 16.6.25.

Перевірити стан робочої поверхніколектора.

Виміряти вироблення колектора під щітками, глибину продорожки міканіту між колекторними пластинами та виміряти діаметр колектора.

Робоча поверхня колектора не повинна мати слідів кіптяви та підгарів. На поверхні колектора не допускаються вибоїни, задираки та інші механічні ушкодження. Вироблення робочої поверхні, вибоїни, задираки та підгари глибиною до 0,5 мм усунути обточуванням колектора.

Здійснити вимірювання діаметра робочої поверхні колектора. Діаметр робочої поверхні колектора при випуску з ТР-3 повинен бути в межах, зазначених у Додатках А, п.91 та Б, п.77 .

Глибина міканіту між колекторними пластинами повинна бути (1,2–2,0) мм.

Механічну обробку колектора проводити згідно з п.16.6.21. На механічну обробку колектора якір надходить після покриття ізоляції обмоток емаллю, але перед заміною бандажа переднього натискного конуса згідно з п.16.6.18 (якщо він проводиться).

Перевірити стан переднього та заднього склобандажів обмотки якоря.

Бандажі не повинні мати відшарувань, сповзань, поперечних чи поздовжніх тріщин, а також послаблень чи пропалів.

Заміні підлягають склобандажі, при обстукуванні яких молотком масою 200 г виникає глухий звук внаслідок відшарування бандажу від якірних котушок, а також склобандажі, що мають пропали дугою високої напруги, розшарування, поперечні тріщини, надриви, вириви окремих волокон або смужок по колу бандажів, тріщини на всю товщину склобандажу.

Допускається не проводити заміну склобандажу за наявності:

поздовжніх (вздовж волокон) тріщин шириною трохи більше 0,5 мм, довжиною до 30 мм і глибиною до 1 мм;

поздовжніх тріщин біля кромки бурта задньої шайби натискної шириною 0,5 мм і глибиною до 3 мм.

При необхідності накладання склобандажу на лобові частини обмоток якоря слід здійснити операції відповідно до п.16.6.16.

При укладанні нового бандажа зі склобандажної стрічки обов'язково повинні підкласти під нього прокладку з електрокартону навпроти паза шпонки на кінці валу для захисту обмотки від пошкоджень при знятті бандажа. Пошкоджений бандаж повинен розрізатись лише в тому місці, де укладено прокладку.

Забороняється під час ремонту бандажів:

проводити зачистку бандажів інструментом, що наносить поперечні рис-

ки;

залишати на бандажах та інших місцях поверхні якоря краплі та сліди

бризок припою та флюсу, а також виступають над поверхнею бандажа кінці витків у замку;

встановлювати загальні скоби на два бандажі та більше;

намотувати бандажі без контролю кількості витків та величини натягу;

використовувати склобандажну стрічку із простроченим терміном придатності.

Заміна склобандажів кріплення обмотки якоря.

Встановити якір у центрах бандажувального верстата та зробити заправку склобандажною стрічкою спеціальний натяжний пристрій.

Склобандаж, що замінюється, нагріти електродуговим паяльником у місці надрізу. Склобандаж різати в тому місці, де укладено прокладку для захисту обмотки якоря від пошкоджень.

Після зняття бандажу та підбандажної ізоляції обмотку якоря продуть сухим, стисненим повітрям 0,1 МПа (1 кгс/см 2 ).

Накласти бандаж на передню та задню лобові частини обмоток якоря відповідно до робочих креслень. При укладанні нового бандажа із склобандажної стрічки обов'язково підкласти під нього прокладку з електрокартону.

Стрічку склобандажну укладати на лобові частини обмоток з натягом 15–16 кН (150–160 кгс) та перекриттям ½ ширини. Під останні витки бандажа (для кожного двигуна – свою кількість) укладати склосітку.

При натягу склобандажу слід стрічку укладати рівномірно по ширині бандажу.

У процесі накладання склобандажу витки не менше трьох разів закріпити електродуговим паяльником шляхом підігріву та розгладжування.

Після закінчення бандажування знизити натяг на 50%, а кінець склобандажної стрічки заправити під передостанній виток бандажа з подальшим закріпленням електродуговим паяльником шляхом підігріву та розгладжуванням по всій поверхні лобової частини якоря.

Перевірити стан бандажа переднього натискного конуса коллекто-

ра.

Бандаж не повинен мати відшарувань, здуття, сповзань, поперечних і про-

нижніх тріщин, ослаблень, пропалів, а також мати щілини та поглиблення між торцем колектора та краєм бандажу.

Бандаж, що не вимагає заміни, зачистити дрібнозернистим шліфувальним папером до видалення верхнього шару лаку, протерти чистою сухою технічною серветкою і покрити емаллю згідно з кресленням заводу-виробника або дугостійкою емаллю, відповідного класу нагрівальностійкості. Покривати емаллю слід не менше двох разів до отримання суцільної, твердої, гладкої та глянсової поверхні. Не допускається залишати щілини та поглиблення між торцем колектора та краєм бандажу.

Операцію з покриття емаллю здійснювати в сушильно-просочувальному відділенні (див. п.16.6.23).

Стрічковий бандаж із пропалами, слабкою та нерівною утяжкою та тріщинами підлягає заміні згідно з п.16.6.18.

Здійснити операцію згідно з п.16.6.16.1.

Розрізати бандаж, що замінюється, у двох-трьох місцях по утворюючому конусу і зняти його разом з ущільненням зі склострічки, після чого протерти міканітову манжету чистою технічною серветкою.

Накласти ущільнення зі склострічки, згорнутої джгутом, під торцем колекторних пластин і покрити його та міканітовий конус емаллю для кращого прилягання стрічкового бандажу.

Накласти витки бандажної стрічки на передній конус колектора з натягом 500-600 Н (50-60 кгс) і перекриттям ширини ½.

Заміна склобандажу на передньому конусі колектора.

При накладанні бандажа не допускається залишати щілини між торцем колектора і краєм бандажу, для чого слід зашпатлювати термореактивною електроізоляційною замазкою порожнечі під торцем колекторних пластин.

Кінець бандажної стрічки закріпити на передньому конусі колектора пригладжуванням гарячим паяльником, що має температуру (250–300)С у напрямку накладання стрічки на довжині не менше 100 мм. Після цього натяг зняти та відрізати стрічку ножицями.

Покрити бандаж емаллю не менше двох разів до отримання суцільного гладкого та глянсового шару згідно з п.16.6.17.

Перевірити стан пазових клинів.

Ослаблення, переміщення та пошкодження пазових клинів у пазу заліза якоря не допускаються.

Заміну клинів виконувати за необхідності, тобто. за наявності ослаблень, переміщень клинів у пазу чи їх ушкоджень. Заміну клинів виконувати після знімання переднього або заднього або обох лобових бандажів обмотки якоря (див. п.16.6.16.2) згідно з п.16.6.20.

Вибити клини, які підлягають заміні, з пазу якоря.

Заміна пазових клинів обмотки якоря.

Клини вибивати пневматичним молотком зі спеціальним бойком або іншим спеціальним пристроєм.

Перевірити стан клинів. За наявності зламів, тріщин, розшарування та інших механічних пошкоджень клини замінити.

Перевірити стан прокладки між обмоткою секції якоря та клином. Прокладку із тріщинами або іншими механічними пошкодженнями замінити.

Встановити в паз клини та прокладки. Установку клинів у паз якоря виконувати із застосуванням тих самих пристроїв, які використовувалися при їх вибиванні. Клини повинні входити в паз щільно.

Накласти склобандаж кріплення обмотки якоря згідно з п.п. 16.6.16.3–16.6.16.5.

Здійснити обточування, продорожку, зняття фасок, шліфування та полірування колектора у разі виникнення необхідності, виявленої за п. 16.6.14.

Для цього встановити якір на токарний верстат.

При обробці колектора, шийок валу та інших частин якоря на верстаті правильність розташування центрів валу попередньо перевірити щодо зовнішньої поверхні внутрішнього кільця або шийки валу під це кільце, биття яких не повинно бути більшою за норму.

Обточити робочу поверхню колектора до виведення виробітку з мінімальним зняттям міді.

При обточуванні робочої поверхні колектора забороняється:

усувати вибоїни та випалювання глибиною понад 0,5 мм обточуванням колектора;

Обпилювати напилком робочу поверхню;

застосовувати при шліфуванні колектора наждачну шліфувальну шкірку;

обточувати півники колектора.

При обточуванні робочої поверхні колектора слід заглиблювати при необхідності канавку у півників колектора, яка повинна бути рівною (3,7–4,3) мм.

Провести проріжку міканітової ізоляції колектора. Глибина продорожки повинна відповідати величинам, зазначеним у При-

положень А, п.94 і Б, п.80.

Під час проїзду колектора забороняється:

підрізати колекторні пластини або наносити ризики на робочій поверхні колектора;

допускати підрізи чи забоїни на півнях;

допускати уступи по довжині колектора на дні канавки;

залишати непідрізану слюду біля стінок пластин.

Зняти фаски з колекторних пластин 0,2 х45о по всій довжині робочої поверхні колектора.

Зачистити задирки між колекторними пластинами.

Шліфувати та полірувати колектори на токарному верстаті до чистоти обробки, вказаної в кресленнях.

Шліфування виконувати на якорі, що обертається, скляною шліфувальною шкіркою, закріпленою на спеціальній дерев'яній колодці з повстяною футеровкою, що має профіль, вирізаний по колу поверхні колектора і з рукояткою з ізоляційного матеріалу. Ширина колодки має бути не менше 2/3 ширини робочої поверхні колектора.

Після закінчення шліфування колектора, слід провести полірування його робочої поверхні на якорі, що обертається, за допомогою тієї ж дерев'яної колодки, обтягнутої шліфувальною шкіркою або брезентом.

Робоча поверхня колектора в результаті цих операцій повинна бути рівною, не мати задирок, чистота обробки повинна відповідати робочому кресленню.

Для видалення задирок при шліфуванні колектора якір слід обертати в одну, а потім в іншу сторону.

Зняти якір зі верстата, прочистити між колекторними пластинами щіткою волосяний і продути сухим повітрям стисненим з включенням витяжної вентиляції.

З якорів тягових двигунів електровозів НС зняти і при необхідності відремонтувати цапфи з протилежної сторони колектору. Видалити старе мастило з внутрішніх порожнин втулок якір, демонтувати карданну передачу.

Карданну передачу розібрати та відремонтувати, очистити внутрішню порожнину якоря від забруднень, перевірити знос зубів та зазор у зубчастому зачепленні поршня з втулкою якоря.

Відновити герметичність масляної камери втулки якоря, а також голчастих підшипників згідно креслення. Замінити дефектні фланці, гумові ущільненнята інші деталі новими.

При складанні якоря та карданної передачі заправити свіжим мастилом голчасті підшипники карданних муфт та порожнину втулки якоря згідно з картою мастила.

Дозволяється відновлювати посадку повідця на шліцевій частині карданного валу нанесенням епоксидного компаунду. Допускається постановка цапфи на прокладці з електрокартону завтовшки 0,2 мм на спеціальному клеї, що герметизує.

Передати якір у сушильно-просочувальне відділення.

Провести сушку, просочення та покриття емаллю відповідно до технологічних інструкцій. При цьому загальні вимоги щодо сушіння та просочення обмоток ТЕД повинні відповідати положенням розділу 11 цього Посібника.

Після просочення якір покрити емаллю відповідно до свого класу нагрівальностійкості і відповідно до того лаку або компаунду, яким він був просочений.

Виміряти опір ізоляції якоря.

Опір ізоляції якоря у нагрітому стані має бути не менше 1,5 МОм.

Провести остаточну підтяжку колекторних болтів у нагрітому стані протягом операції за п.16.6.13.

Підтяжку болтів проводити рівномірним підгортанням протилежних болтів, не більше ніж на половину обороту за один прийом. Підтяжку колекторних болтів виконувати при температурі якоря не нижче 90С.

Виконати динамічне балансуванняякоря. Розмір дисбалансу якоря погіршується через:

усунення балансувального вантажу;

обробки, зносу та ремонту деталей та вузлів якоря;

виконання наплавних та зварювальних робіт.

Динамічне балансування якоря виконувати на балансувальному верстаті. Дисбаланс визначати та усувати з боку колектора та з протилежного боку окремо. Спочатку визначити величину дисбалансу з боку колектора. Усунення дисбалансу виконувати установкою або зняттям вантажів з подальшим кріпленням їх гвинтами. Потім визначити та усунути дисбаланс з боку, протилежного колектору. Після встановлення та закріплення вантажу з боку, протилежного колектору, повторно перевірити дисбаланс з боку колектора.

Здійснити контроль цілісності обмотки якоря та відсутності міжвиткових замикань.

Випробувати якір на електричну міцністьізоляції.