Зниження температури газів для димососа. Димарі емальовані: новинка чи пафос. водяної пари в димових газах

С.В. Головатий, інженер;

А.В. Лісових, старший викладач;

д.т.н. К.А. Штим, професор, заступник завідувача кафедри з науковій роботі, кафедра теплоенергетики та теплотехніки Інженерної школи, Далекосхідний федеральний університет, м. Владивосток

Димові труби працюють у складних умовах: при перепадах температури, тиску, вологості, агресивному впливі димових газів, вітрових навантаженнях та навантаженнях від власної маси. В результаті механічних (силових та температурних), хімічних та комбінованих впливів виникають пошкодження конструкцій димових труб.

Однією з проблем переведення теплових джерел на спалювання природного газує можливість конденсації водяної пари димових газів у димових трубах. У свою чергу, утворення конденсату на внутрішньої поверхнідимових труб та наслідки цього негативного процесу(Такі, як намокання несучих конструкцій, збільшення коефіцієнта теплопровідності стінок, розморожування і т.д.) призводять до наступних найбільш поширених пошкоджень конструкцій:

1) руйнування захисного шару залізобетонних труб, оголення та корозія арматури;

2) руйнування цегли цегляних труб;

3) інтенсивна сульфатна корозія внутрішньої поверхні бетону стовбура залізобетонних труб;

4) руйнація теплоізоляції;

5) пустошівка в кладці футерування, зниження газощільності та міцності футерування;

6) руйнування цегляної кладкифутеровки залізобетонних та цегляних димових труб щілинами (поверхневе руйнування, відшаровування. - прим. ред.);

7) знижена міцність монолітного футерування залізобетонних труб.

Багаторічний досвід експлуатації димових труб підтверджує зв'язок вищеописаних пошкоджень з конденсатоутворенням: наприклад, у процесі візуального оглядувнутрішньої та зовнішньої поверхонь стовбурів димових труб різних котелень були виявлені такі характерні ушкодження: глибокі ерозійні ушкодження практично по всій висоті труби; у зонах активної конденсації водяної пари спостерігається руйнування цегли на глибину до 120 мм, хоча при цьому поверхня ствола знаходиться у працездатному стані.

Необхідно відзначити, що для різних видівпалива вміст водяної пари в димових газах буде різним. Так, найбільша кількістьвологи міститься в димових газах природного газу, а найменша кількість водяної пари міститься в продуктах згоряння мазуту та вугілля (таблиця).

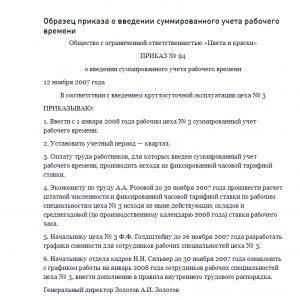

Таблиця. Склад газів при спалюванні природного газу.

Об'єктом дослідження є цегляна димова труба заввишки H=80 м, призначена для видалення димових газів 5 парових казанів ДЕ-16-14. Для даної димаря проводилися вимірювання при температурі зовнішнього повітря -5 О С і швидкості вітру 5 м/с. На момент проведення вимірювань у роботі перебували два котли, ДЕ-16-14: ст. № 4 з навантаженням 8,6 т/год (53,7% номінальною) та ст. № 5 із навантаженням 9,5 т/год (59,3% від номінальної), параметри роботи яких використовувалися для завдання граничних умов. Температура газів склала 124 ОС на котлі ст. № 4 і 135 ОС - на котлі ст. № 5. Температура газів, що відходять на вході в димову трубу склала 130 О С. Коефіцієнт надлишку повітря на вході в димову трубу склав α=1,31 (Про 2 =5%). Сумарна витрата димових газів – 14,95 тис. м 3 /год.

На підставі результатів вимірювань було здійснено моделювання різних режимів роботи димової труби. Виміряні склад та температура димових газів враховувалися при розрахунку характеристик потоку димових газів. У розрахунку враховувалися метеорологічні та кліматологічні умови на момент проведення вимірів (температура зовнішнього повітря, швидкість вітру). У процесі моделювання для аналізу були розраховані режими роботи теплоджерела при навантаженнях та кліматичних умовахна момент вимірів. Як відомо, температура конденсації водяної пари газів, що йдуть, в димових трубах починається при температурах внутрішньої поверхні 65-70 О С.

За результатами розрахунку утворення конденсату при режимі роботи теплоджерела, на момент вимірювань температура димових газів на внутрішній поверхні труби становила 35-70 О С. За цих умов на всій поверхні труби можливе утворення конденсату водяної пари. Для запобігання утворенню конденсату водяної пари на внутрішній поверхні димової труби було підібрано режим роботи обладнання котельні, який забезпечить достатню витрату димових газів та температуру на внутрішній поверхні димової труби не нижче 70 О С. Для виключення утворення конденсату на внутрішній поверхні димової труби необхідно вести роботу з трьома котлами на номінальному навантаженні D ном при -20 °С і двома котлами при +5 °С.

На малюнку наведена залежність витрати газів, що йдуть (з температурою 140 О С) через димову трубу від температури зовнішнього повітря.

Література

1. Використання вторинних енергетичних ресурсів/О. Л. Данилов, В. А. Мунц; УГТУ-УПІ. - Єкатеринбург: УДТУ-УПІ, 2008. - 153 с.

2. Робочі процеси та питання удосконалення конвективних поверхонь котелень/ Н.В. Ковалів; Держенерговидав, 1958. – 17 с.

Зниження температури димових газів може бути реалізовано за допомогою:

Підбирання оптимальних розмірівта інших характеристик обладнання виходячи з необхідної максимальної потужностіз урахуванням розрахункового запасу надійності;

Інтенсифікації передачі тепла технологічному процесу за допомогою збільшення питомого потоку тепла (зокрема за допомогою завихрювачів-турбулізаторів, що збільшують турбулентність потоків робочого тіла), збільшення площі або удосконалення поверхонь теплообміну;

Рекуперації тепла димових газів із використанням додаткового технологічного процесу (наприклад, підігрів додаткової живильної води за допомогою економайзера);

. установки підігрівача повітря або води або організації попереднього підігріву палива за рахунок тепла димових газів. Слід зазначити, що підігрів повітря може бути необхідним, якщо технологічний процесвимагає високої температури полум'я (наприклад, у скляному чи цементному виробництві). Підігріта вода може використовуватися для живлення котла або у системах гарячого водопостачання (в т.ч. централізованого опалення);

Очищення поверхонь теплообміну від золи, що накопичується, і частинок вуглецю з метою підтримки високої теплопровідності. Зокрема, у конвекційній зоні можуть періодично використовуватися саджанці. Очищення поверхонь теплообміну в зоні горіння, як правило, здійснюється під час зупинки обладнання для огляду та ТО, однак у деяких випадках використовується очищення без зупинки (наприклад, нагрівачі на НПЗ);

Забезпечення рівня виробництва тепла, що відповідає існуючим потребам (що не перевищує їх). Теплову потужністькотла можна регулювати, наприклад, за допомогою підбору оптимальної пропускну здатністьфорсунок для рідкого палива або оптимального тиску, під яким подається газоподібне паливо

Можливі проблеми

Зниження температури димових газів за певних умов може суперечити цілям забезпечення якості повітря, наприклад:

Попереднє підігрів повітря горіння призводить до підвищення температури полум'я і, як наслідок, до більш інтенсивного утворення NOx, що може призвести до перевищення встановлених нормативів викидів. Впровадження попереднього підігріву повітря на існуючих установках може виявитися скрутним або економічно неефективним внаслідок нестачі простору, необхідності встановлення додаткових вентиляторів, а також систем придушення освіти NOx (за наявності ризику перевищення встановлених нормативів). Слід зазначити, що метод придушення утворення NOx за допомогою впорскування аміаку або сечовини пов'язаний із ризиком потрапляння аміаку в димові гази. Запобігання цьому може вимагати установки дорогих датчиків аміаку та системи управління впорскуванням, а також у разі значних варіацій навантаження - складної системи впорскування, що дозволяє впорскувати речовину в область з належною температурою (наприклад, системи з двох груп інжекторів, встановлених на різних рівнях);

Системи газоочищення, включаючи системи придушення або видалення NOx та SOx, працюють лише у певному температурному діапазоні. Якщо встановлені нормативи викидів вимагають використання таких систем, організація їхнього спільного функціонування із системами рекуперації може виявитися складною та економічно неефективною;

У деяких випадках місцеві органи влади встановлюють мінімальну температуру димових газів на зрізі труби з метою забезпечення адекватного розсіювання димових газів та відсутності димового факелу. Крім того, компанії можуть по власної ініціативизастосовувати подібну практику для покращення свого іміджу. Широка громадськість може інтерпретувати наявність видимого димового смолоскипа як ознака забруднення навколишнього середовища, тоді як відсутність димового смолоскипа може розглядатися як ознака чистого виробництва. Тому за певних погодних умовахдеякі підприємства (наприклад, сміттєспалювальні заводи) можуть спеціально підігрівати димові гази перед викидом в атмосферу, використовуючи для цього природний газ. Це призводить до непродуктивної витрати енергії.

Енергоефективність

Чим нижча температура димових газів, тим вищий рівень енергоефективності. Однак зниження температури газів нижче за певний рівень може бути пов'язане з деякими проблемами. Зокрема, якщо температура виявляється нижчою від кислотної точки роси (температури, при якій відбувається конденсація води та сірчаної кислоти, як правило, 110-170оC залежно від вмісту сірки в паливі), це може призвести до корозії металевих поверхонь. Це може вимагати застосування матеріалів, стійких до корозії (такі матеріали існують і можуть застосовуватися на установках, що використовують як паливо нафту, газ або відходи), а також організації збору та переробки кислого конденсату.

Термін окупності може перебувати в діапазоні від п'яти до п'ятдесяти років залежно від безлічі параметрів, включаючи розмір установки, температуру димових газів і т.д.

Перелічені вище стратегії (крім періодичного очищення) вимагають додаткових інвестицій. Оптимальним для ухвалення рішення про їх використання є період проектування та будівництва нової установки. У той же час, можливе і впровадження цих рішень на існуючому підприємстві (за наявності необхідних площ для встановлення обладнання).

Деякі застосування енергії димових газів можуть бути обмежені внаслідок різниці між температурою газів та потребами в певній температуріна вході енергоспоживаючого процесу. Прийнятна величина зазначеної різниці визначається балансом між міркуваннями енергозбереження та витратами на додаткове обладнання, необхідне використання енергії димових газів.

Практична можливість рекуперації завжди залежить від можливого застосування чи споживача для отриманої енергії. Заходи щодо зниження температури димових газів можуть призводити до збільшення утворення деяких забруднюючих речовин.

Гарна емальована піч має на увазі красивий емальований димар.

Хіба можна поставити нержавіючу сталь?

Новий продукт

Ці емальовані димарі покриті особливим складом високої термостійкості та кислотостійкості. Емаль витримує дуже високу температуру димових газів.

Наприклад, модульні димохідні системи. «LOKKI»виробництва новосибірського заводу «СибУніверсал» мають такі дані:

- Робоча температура димаря 450°С, допускається короткочасне підвищення до 900°С.

- Здатний витримати температуру «пічної пожежі» 1160 ° С протягом 31 хвилини. Хоча норматив складає 15 хвилин.

Температура димових газів

У таблиці ми зібрали показники температури відпрацьованих газів різних опалювальних приладів.

Після зіставлення нам стає зрозуміло, що робоча температура емальованих димоходів 450°Сне підходить для російських печей та камінів на дровах, банних печей на дровах та вугільних котлів, а для всіх інших видів опалювальних приладів цей димар цілком підходить.

В описах димоходів системи «Локки»так прямо і сказано, що вони призначені для підключення до будь-яких типів опалювальних приладів з робочою температурою газів від 80°С до 450°С.

Зверніть увагу. Ми любимо розкочегарити банну піч до червоної на всю котушку. Та ще протягом тривалого часу. Саме тому така висока температура димових газів, і саме тому так часто у лазнях відбуваються пожежі.

У зазначених випадках, особливо в банних печах, можна використовувати товстостінну сталеву або чавунну трубуяк перший елемент після печі. Справа в тому, що основна частина гарячих газів охолоджується до прийнятної температури (менше 450°С) на першому елементі труби.

Що таке термостійка емаль?

Сталь – матеріал міцний, але має суттєвий недолік – схильність до корозії. Щоб труби з металу витримували несприятливі умови, покривають їх захисними складами. Одним із варіантів захисного складу є емаль, а оскільки йдеться про димарі, то емаль має бути термостійкою.

Зверніть увагу: емальовані димарі мають двошарове покриття, металеву трубупокривають спочатку ґрунтовою, а потім покривною емаллю.

Щоб надати емалі необхідні властивості, у процесі її приготування розплавлену шихту вводять спеціальні добавки. Основа ґрунтової та покривної емалі однакова, для виготовлення шихти використовується розплав із:

- Кварцового піску;

- Каоліна;

- Поташа та ще ряд мінеральних речовин.

А ось добавки для покривної та ґрунтової емалі використовуються різні. У ґрунтовий склад вводяться оксиди металів (нікелю, кобальту та ін.). Завдяки цим речовинам забезпечується надійне зчеплення металу з шаром емалі.

До складу покривної емалі додають оксиди титану, цирконію, а також деякі фториди. лужних металів. Ці речовини забезпечують як підвищену термостійкість, а й міцність покриття. А для надання покриттю декоративних властивостейу процесі приготування покривної емалі в розплавлений склад вводяться кольорові пігменти

Матеріал труб

Увага. Мала вага тонкостінного металу та мінеральної ватидозволяє обходитися без улаштування спеціального фундаменту димохідної системи. Труби монтуються на кронштейнах будь-якої стіни.

Комплектація

У двостінному виконанні простір між трубами заповнюється мінеральною (базальтовою) ватою, яка є негорючим матеріалом із температурою плавлення понад 1000 градусів.

Виробники та постачальники емальованих димохідних систем пропонують широкий асортименткомплектуючих:

- Труби двоконтурні та одноконтурні.

- Відводи двоконтурні та одноконтурні.

- Трійники.

- (Засувки) поворотні з фіксацією.

- Дахові обробки - вузли для проходу покрівлі.

- Стельові розбирання – вузли для проходу стелі.

- Парасолі.

- Оголовки.

- Заглушки.

- Фланці, зокрема декоративні.

- Захисні екрани.

- Кріплення: хомути, кронштейни, вікна прочистки.

Монтаж

У будь-якому випадку димар починаємо монтувати «від грубки», від опалювального приладу, тобто знизу догори.

- Внутрішня труба кожного наступного елемента входить усередину попереднього елемента. Це запобігає попаданню конденсату чи атмосферних опадів на базальтовий утеплювач. А зовнішня труба, яку найчастіше називають обічайкою, одягається на попередню трубу.

- За вимогами нормативів пожежної безпеки, посадка труб (глибина насадки) має бути не менше половини діаметра зовнішньої труби.

- Місця стикування ущільнюються хомутами або сідають на конус. Це визначає виробник конструкції. Для надійного ущільнення є герметики з робочою температурою 1000°С.

- Стики труб із трійниками чи відводами обов'язково кріпляться хомутами.

- Кронштейни кріплення до стіни встановлюються не рідше, ніж за 2 метри.

- Кожен трійник кріпиться окремий опорний кронштейн.

- Траса димаря не повинна мати горизонтальних ділянок більше одного метра.

- У місцях проходу стін, стелі та даху необхідно використовувати елементи, що відповідають вимогам пожежної безпеки.

- Траси димоходів не повинні торкатися комунікацій газу, електрики та інших.

У процесі проведення монтажних робіт необхідно дотримуватися розумної обережності. Рекомендується використовувати тільки прогумований інструмент, це дозволить уникнути порушення цілісності покриття труб (сколів, тріщин). Це дуже важливо, так як у місці пошкодження емалі починає розвиватися корозійний процес, що руйнує трубу.

Загалом можна сказати, що подібні димарі мають безперечні естетичні переваги, порівняно з нержавіючими. Але технічних, експлуатаційних та монтажних перевагнемає.

Яким має бути димохід для газових та дизельних котлів?

Димарі – це важлива частина теплових генераторів. Жоден котел не може працювати без димаря. Функція димоходу – видалення згоряння котла продуктів згоряння або димових газів. У індивідуальних будинкахдимоходи бувають внутрішніми – що проходять через перекриття та покрівлю будівлі, зовнішніми – змонтованими вертикально вздовж зовнішньої поверхні стіни та горизонтальними – що виводять гази через зовнішню стінубудівлі. Останній вид димоходів застосовується для котлів з примусовим видаленням димових газів і зазвичай є конструкцією «труба в трубі». (По внутрішній трубі видаляються продукти згоряння, зовнішньою підводиться повітря в камеру згоряння котла.) Димарі бувають індивідуальними – один на котел або груповими, на кілька котлів, як, наприклад, в багатоквартирних будинкахз поквартирним опаленням. Димарі повинні розраховуватися та підбиратися фахівцем. Неправильно змонтований димохід може спричинити нестабільну роботу котла; встановлений без урахування конфігурації даху може задуватися вітром і гасити котел. Для Вас важливо знати, що внутрішній діаметр димоходу повинен бути не меншим, ніж діаметр горловини котла, що на шляху димових газів має бути якнайменше колін і вигинів і що при влаштуванні димоходу повинні бути вжиті заходи щодо запобігання утворенню конденсату.

Що таке конденсат та як він утворюється?

Особливістю сучасних котлів, що працюють на газі та рідкому паливі є низька температурадимових газів на виході з казана – від 100°С. У процесі згоряння вуглеводневого палива- природного газу або солярки утворюється водяна пара, вуглекислий газ, сірчистий ангідрид та багато інших хімічних сполук. Піднімаючись димарем, ця газова суміш остигає. При зниженні її температури до +55°С (температури «точки роси») водяна пара, яка є в газовій суміші, охолоджується і перетворюється на воду – конденсується. У цій воді розчиняються сполуки сірки та інших хімічних речовин, що знаходяться в димових газах. Вони утворюють дуже агресивну суміш кислот, яка, стікаючи вниз, швидко роз'їдає матеріал димарів. До температури «точки роси» гази, що відходять, охолоджуються зазвичай на висоті 4 – 5 м. від виходу котла. Тому димарі, висота яких більше – роблять із нержавіючої сталіта утеплюють. У нижній частині димаря завжди встановлюють конденсатозбірник. Для зовнішніх димоходів існує конструкція типу «сендвіч» - труба димоходу поміщається в трубу більшого діаметра, а простір між ними заповнюється утеплювачем. Товщина шару теплоізоляції вибирається залежно від величини мінімальних температурзовнішнього повітря.

Димарі з нержавіючої сталі дуже дорогі. Чи можна для димаря використовувати цегляну трубу, як у дров'яної печі?

Робити цього не слід у жодному разі. По-перше, суміш кислот настільки агресивна, що цегляна кладка, якщо вона не виконана із спеціальної кислототривкої цегли, може бути зруйнована за один опалювальний сезон. По-друге, димові гази через непомітні щілини в кладці можуть проникати в житлові приміщення та завдавати шкоди здоров'ю людей. Якщо в будинку є канал із цегляної кладки, то служити димоходом він може тільки в тому випадку, якщо в нього поміщений димохід з нержавіючої сталі з теплоізоляцією.

Існують – чи димарі в яких не використовується метал?

Так. Нещодавно на російському ринкуз'явилася димохідна система оригінальної конструкції, Яка називається «ізольована димохідна система з провітрюванням». Вона складається з окремих модулів висотою 0,33 м. Кожен модуль є прямокутним блоком з легкого бетону, всередині якого кріпиться керамічна труба. Між внутрішньою стінкою блоку та зовнішньою стінкою керамічної труби є канал, який відіграє роль вентиляційного каналу, чого немає у димарів інших видів. Блоки встановлюються один на інший, скріплюються спеціальним герметиком і монтуються в димар будь-якої конфігурації та висоти. Комплектація димохідної системи містить повний набір необхідних елементівдля підключення котлових димоходів, для виведення димоходу через покрівлю та декоративного завершення труби. Чотири види модулів дозволяють споруджувати одноходові та двоходові димоходи або димоходи з окремими вентиляційними каналами. Це робить конструкцію димохідної системи універсальною та багатоваріантною. Внутрішня керамічна труба стійка до дії високих температурта температурним коливанням; кислотостійка (захищена від конденсату), герметична та міцна. Система проста в монтажі та не вимагає фахівців високої кваліфікації. Вартість ізольованої димохідної системи можна порівняти з вартістю димоходів. високого класуз нержавіючої сталі.

time-nn.ru

3.1.1. Зниження температури відпрацьованих газів

Підвищення енергоефективності (ККД) паливоспалювальної установки дозволяє досягти скорочення викидів CO2 за умови, що це покращення призводить до скорочення споживання палива. У цьому випадку викиди CO2 знижуються пропорційно до скорочення споживання палива. Однак результатом підвищення ККД може бути збільшення виробництва корисної енергії при незмінному витраті палива (підвищенняHp при незмінномуHf в Рівнянні 3.2). Це може призвести до збільшення продуктивності чи потужності виробничої одиниці з одночасним підвищенням енергоефективності. У цьому випадку відбувається скорочення питомих викидів CO2 (на одиницю продукції), але абсолютний обсяг викидів залишається незмінним (див. розділ 1.4.1).

Орієнтовні показники енергоефективності (ККД) та відповідні розрахунки для різних процесів спалювання палива наводяться у галузевих довідкових документах та інших джерелах. Зокрема, у документі EN 12952-15 містяться рекомендації щодо розрахунку ККД водотрубних котлів та відповідного допоміжного обладнання, а в документі EN12953-11-жаротрубних котлів.

Загальна характеристика

Одним із варіантів скорочення втрат теплової енергії в процесі згоряння є зниження температури димових газів, що викидаються в атмосферу. Це може бути досягнуто за допомогою:

Підбору оптимальних розмірів та інших характеристик обладнання, виходячи з необхідної максимальної потужності з урахуванням розрахункового запасу надійності;

Інтенсифікації передачі тепла технологічному процесу за допомогою збільшення питомого потоку тепла (зокрема за допомогою завихрювачів-турбулізаторів, що збільшують турбулентність потоків робочого тіла), збільшення площі або удосконалення поверхонь теплообміну;

Рекуперації тепла димових газів із використанням додаткового технологічного процесу (наприклад, виробництва пари за допомогою економайзера, див. розділ 3.2.5);

Установки підігрівача повітря чи води, чи організації попереднього підігріву палива з допомогою тепла димових газів (див. 3.1.1). Слід зазначити, що підігрів повітря може бути необхідним, якщо технологічний процес вимагає високої температури полум'я (наприклад, у скляному чи цементному виробництві). Підігріта вода може використовуватися для живлення котла або у системах гарячого водопостачання (в т.ч. централізованого опалення);

Очищення поверхонь теплообміну від золи, що накопичується, і частинок вуглецю з метою підтримки високої теплопровідності. Зокрема, у конвекційній зоні можуть періодично використовуватися саджанці. Очищення поверхонь теплообміну в зоні горіння, як правило, здійснюється під час зупинки обладнання для огляду та ТО, однак у деяких випадках використовується очищення без зупинки (наприклад, нагрівачі на НПЗ);

Забезпечення рівня виробництва тепла, що відповідає існуючим потребам (що не перевищує їх). Теплову потужність котла можна регулювати, наприклад, шляхом підбору оптимальної пропускної здатності форсунок для рідкого палива або оптимального тиску, під яким подається газоподібне паливо.

Екологічні переваги

Енергозбереження.

Вплив на різні компоненти довкілля

Зниження температури димових газів за певних умов може суперечити цілям забезпечення якості повітря, наприклад:

studfiles.net

Велика Енциклопедія Нафти та Газа

Сторінка 3

Температура димових газів на виході з печі повинна бути вищою за початкову температуру сировини, що нагрівається, не менше, ніж на 150 С, щоб запобігти інтенсивному корозійному зносу поверхонь труб у конвекційній камері.

Температура димових газів на виході з котла, температура нагрітого повітря на вході в топку, витратні та термодинамічні параметриперегрітої та проміжної пари, поживної води для заданого коефіцієнта навантаження вважаються постійними.

Температура димових газів над перевальною стінкою є особливо важливою. Високій температурі газів на перевалі відповідає висока теплонапруженість поверхні радіантних труб, температура їх стінок і більша ймовірність коксоутворення. Відкладаючись на внутрішній поверхні труб, кокс ускладнює теплопередачу, що призводить до подальшого підвищення температури стінок і їх прогар.

Температура димових газів перед рекуператором нагрівальних печах досягає 1400 С.

Температура димових газів, що надходять у трубу, повинна підтримуватися не вище 500 С шляхом регулювання витрати охолоджуючого повітря, що подається в газохід вентилятором.

Температура димових газів на вході в теплообмінник пускового підігрівача не повинна перевищувати 630 - 650 С. Перевищення цієї температури може призвести до передчасного виходу його з ладу. Ще важливіше, щоб при роботі пускового підігрівача в міжтрубний простір теплообмінника завжди подавалося повітря або газ. При відключенні повітря або газу температура трубних дощок та труб різко підвищується і теплообмінник може вийти з ладу. В цьому випадку необхідно негайно зменшити температуру димових газів до 450 С.

Температура димових газів на вході в другу камеру підтримується рівною 850 С. Гази, що виходять з цієї камери з температурою 200 - 250 С надходять в першу (по ходу кислоти) камеру, де їх температура знижується до 90 - 135 С.

Температура димових газів, що залишають конвекційну камеру і йдуть у димову трубу, залежить від температури сировини, що надходить у піч, і перевищує її на 100 - 150 С. Однак, коли температура сировини з технологічних причин висока (печі для нагрівання мазуту, печі каталітичного риформінгу та ін. ), димові гази охолоджують, використовуючи їх тепло в пароперефевателі, воздухоподофевателе або для подофева кон-денсатної води та отримання водяної пари.

Температура димових газів над перевальною стінкою є одним із найважливіших показників. Висока температура димових газів над перевальною стінкою відповідає високій теплонапруженості радіантних труб, високій температурі їх стінок і ймовірності коксоотложения в трубах печі, а отже, можливості їх прогару. Висока швидкість нагрівається потоку сировини дозволяє здійснювати більший теплознімання, знижувати температуру стінок труб і, таким чином, працювати з більш високою температурою газів над перевалом і теплонапруженістю радіантних труб. Збільшення поверхні радіантних труб також сприяє зниженню їхньої теплонапруженості та зниженню температури димових газів над перевалом. Чистота внутрішньої поверхні труб змійовика також є найважливішим фактором, що впливає на температуру газів над перевальною стінкою Температура газів над перевалом ретельно контролюється і зазвичай не перевищує 850 – 900°С.

Температура димових газів на вході до радіаційної зони становить 1100 - 1200 С, на вході в конвективну 800 - 850 С.

Температура димових газів на виході із трубчастої печі дорівнює 900°С.

Температура димових газів перед рекуператором становитиме приблизно 1100 С.

Сторінки: 1 2 3 4

www.ngpedia.ru

ПОШУК

Втрати тепла в атмосферу кладкою печі та ретурбентами залежать від поверхні печі, товщини та матеріалу кладки та склепіння. Вони становлять 6-10%. Втрати тепла стінками камери топки оцінюються величиною 2-6%, а в конвекційній камері в межах 3-4%. Втрати тепла димовими газами залежить від коефіцієнта надлишку повітря та температури газів, які у димову трубу. Визначити їх можна за рис. 177 (а і б), враховуючи, що температура димових газів при природній тязі повинна бути не нижче 250 ° С і на 100-150 ° С вище температури сировини, що надходить у піч. Використанням тепла відпрацьованих газів на підігрів повітря із застосуванням штучної тяги можна значно знизити втрати тепла дух і мати трубчасту піч з к. п. д. 0,83-0,88. Температура димових газів на перевалі, т. е. температура димових газів, що у конвекційну камеру. Зазвичай ця температура знаходиться в межах 700-900 ° С, хоча вона може бути і нижче. Температуру газів на перевалі не рекомендується надмірно підвищувати, оскільки це може спричинити коксування та прогар радіантних труб.І тільки екрануванням камери згоряння і збільшенням її об'єму були створені нормальні умови для роботи змійовика. Було створено трубчасті печі радіантного типу. У ранніх конструкціях таких печей труби стельового екрану захищали від сильного впливу полум'я манжетами з вогнестійкого матеріалу. Гофрованими чавунними манжетами на трубах конвекційних підвищували поверхню нагріву в конвекційній камері печі. Внаслідок екранування стелі печі посилилася передача тепла радіацією, знизилася температура димових газів над перевалом та відпала потреба у захисних манжетах та рециркуляції димових газів. Для максимального використання тепла

Температура димових газів після кіт- 210 210 -

Нормами технологічного проектування передбачається зниження температури димових газів перед входом в димову трубу при природній тязі до 250 °З. За наявності спеціальних димососів температуру можна зменшити до 180-200 °С. Тепло димових газів, що мають температуру 200-450°С (середня цифра), може бути використане для підігріву на установці повітря, води, нафти та для виробництва водяної пари. Нижче наводяться дані про теплові ресурси димових газів на установці ЕЛОУ - АВТ із вторинною перегонкою бензину продуктивністю 3 млн. т/рік сірчистої нафти

Середня температура димових газів у 293 305 310 -

Обмежується також температурний режим сировинних теплообмінників. Максимально допустима температура при тиску регенерації 3,0-4,0 МПа не повинна перевищувати 425 °С, у зв'язку з чим температура димових газів, що виходять з реакторів перед входом у сировинний теплообмінник, повинна бути знижена шляхом змішування з холодним теплоносієм.

Теплонапруженість труб, ккал/(м2-ч) радіантних конвекційних Температура димових газів,

Поверхня калориферів, Температура нагрівання повітря в калориферах, °С Температура димових газів, °С

Зазвичай автоматично регулюється температура димових газів на перевалі з корекцією за температурою продукту на виході з печі. Для здійснення контролю та регулювання трубчастих печей в їх обв'язці передбачають наступні елементи.

Витрата рідкого палива, кг/год. Температура димових газів на виході з печі, °С. . . . Об'єм димових газів при температурі газів на виході з 4000 3130 2200

Температура димових газів перед котлами, °С 375 400 410 -

У сушильних установках матеріал, що обробляється, не знаходиться в безпосередній близькості від топки, як це має місце в топках для різного родуварочних, дистиляційних і тому подібних котлів. Тому температура в камері згоряння сушильної установки може бути значно вищою, ніж температура в топках, в яких розміщені апарати, що споживають тепло. Однак і в даному випадку температура визначається властивостями матеріалу, що висушується, і вимогами, що диктуються якістю вироби Деякі види сировини не переносять високої температури, так що доводиться зменшувати температуру димових газів до тем-

За кількістю тепла, що віддається даною кількістю димових газів у радіаційній системі, визначається температура димових газів, що надходять до конвективної системи.

У процесі експлуатації регенератора температура димових газів може перевищити нормальну внаслідок догоряння окису вуглецю. При своєчасному виявленні цього явища необхідно перерозподілити повітря по секціях, зменшуючи підведення era до тих секцій, де є надлишок кисню в димових газах, що виходять із секції, і збільшуючи його введення в секції, де недостатньо кисню. У разі різкого підвищення температури газів, що відходять, тимчасово припиняють подачу повітря в окремі або у всі секції.

Первинний риформінг природного газу з водяною парою здійснюють вертикально розташованих і обігріваються димовими газами трубах, нижні кінці яких вводять безпосередньо в реактор вторинного риформінгу метану. Частину димових газів подають через перфоровану пластину шар каталізатора вторинного риформінгу, що дозволяє отримувати газ, збагачений азотом. Температура димових газів - 815 ° С

На зміну печам кострового типу прийшли конвекційні печі, в яких змійовик труб відділений від камери згоряння перевальною стіною. При експлуатації таких печей було встановлено суттєві недоліки висока температура димових газів над перевальною стінкою, оплавлення та деформування цегляної кладки, прогар труб верхніх рядів змійовика. Для зниження температури в камері топки застосовували рециркуляцію димових газів і здійснювали горіння палива з підвищеним коефіцієнтом надлишку повітря. Однак підвищена витрата повітря знижувала к. п. д. печей і не зменшувала прогар труб.

Температура у пароперегрівача. У ряді випадків у конвекційній секції печі монтується змійовик для перегріву водяної пари, що подається в ректифікаційні колонидля відпарювання легкокиплячих фракцій. Пароперегрівач розміщують там, де температура димових газів становить 450-550° З, тобто у середній чи нижній секції конвекційної камери. Температура перегрітої пари становить 350-400°.

Температура димових газів над перевальною стінкою є особливо важливою. Високій температурі газів на перевалі відповідає висока теплонапруженість поверхні радіантних труб, температура їх стінок і більша ймовірність коксоутворення. Відкладаючись на внутрішній поверхні труб, кокс ускладнює теплопередачу, що призводить до подальшого підвищення температури стінок і їх прогар.

Збільшення швидкості руху сировини, що нагрівається, в трубах печі підвищує ефективність відведення тепла, знижує температуру стінок труб і дозволяє, таким чином, працювати з більш високими теплонапруженістю радіантних труб і температурою димових газів на перевалі.

На типовій установці ЕЛОУ – АВТ (А-12/9) продуктивністю 3 млн. т/рік із вторинною перегонкою бензину встановлено п'ять печей сумарною тепловою потужністю 81 Гккал/год. У всіх печах за 1 год спалюється 11130 кг палива. Температура димових газів на виході із конвекційних камер печей 375-410 °С. Для використання теплової енергії димових газів перед введенням їх у димову трубу в печах встановлені виносні котли-утилізатори типу КУ-40.

Чим нижче температура димових газів, що відходять з конвекційної камери, тим більше тепла сприйнято нафтопродуктом, що нагрівається. Зазвичай приймають температуру димових газів після виходу з конвекційної камери на 100-150° вище температури сировини, що надходить у піч. Але так як температура сировини, що надходить у піч, буває досить високою, приблизно 160-200 ° С, а для деяких процесів досягає 250-300 ° С, то для утилізації тепла димових газів встановлюють повітропідігрівач (рекуператор), в якому підігрівається повітря, що йде в топку печі. За наявності повітропідігрівача та димососу можливе охолодження димових газів перед випуском їх у димову трубу до температури 150°С. При природній тязі ця температура не менше 250°С.

Конвекційні трубиодержують тепло за рахунок конвекції димових газів, радіації від стінок кладки та випромінювання триатомних газів. Як було зазначено на початку глави, теплопередача в камері конвекції залежить від швидкості та температури димових газів, а також температури сировини, діаметра труб та їх компонування. Швидкість димових газів у конвекційній шахті зазвичай коливається в межах 3-4 м/сек, а в димарі 4-6 м/сек.

Рішення. Визначимо к. п. д. печі, якщо температура димових газів на виході з конвекційної камери

Температура димових газів на виході з печі 500 С. Теплоту димових газів утилізують у трубчастому триходовому (по воєдуху) повітропідігрівачі з поверхнею нагріву 875 м. Після повітропідігрівача димові гази при 250 С видаляються в атмосферу через димову трубу без застосування.

Задамося температурою відпрацьованих газів після нагрівальної секції камери радіації г, з = 850° С, а після реакційної секції ip. с = 750 ° С. Тепловміст димових газів та рис. 6. 1 при а = 1,1

Відмінною особливістюкотлів-утилізаторів, як обладнання для генерації пари, є необхідність забезпечення пропуску великої кількості греющих димових газів на одиницю вироблюваного водяної пари (Е1/д.г/С). Це ставлення є прямою функцією початкової на вході в апарат температури димових газів та їх витратою. Внаслідок порівняно невисокої температури димових газів для генерування пари їх питома витратау котлах-утилізаторах набагато вище (у 8-10 разів), ніж у звичайних топкових котлах. Підвищена питома витрата гріючих газів на одиницю пари, що виробляється, визначає конструктивні особливостікотлів-утилізаторів. Вони мають великі габарити, високу металоємність. На подолання додаткового газодинамічного опору та створення необхідного розрідження в топці печі (на тягу) витрачається 10-15% еквівалентної електричної потужності утилізатора котла.

Заповнивши бункер висушеним каталізатором, відчиняють засувку під бункером і зсипають каталізатор у прокалочную колону. Об'єм бункера відповідає корисному об'єму колонки прокату, тобто одному завантаженню. Заповнивши колону каталізатором, розпалюють топку під тиском (на рідкому паливі), спрямовуючи димові гази в атмосферу. Потім, відрегулювавши горіння в топці, димові гази вводять у кожух колонки прокалки. Прогрів кожух і впевнившись у нормальному горінні палива, направляють димові гази в низ колонки прокалки в мінімальній кількості, необхідному лише для подолання опору шару каталізатора. Потім починають повільний підйом температури димових газів на виході з топки та розігрів каталізатора. Розігрів системи продовжують приблизно 10-12 год за цей час вводять таку кількість димових газів, щоб не було винесення каталізатора зверху. Досягнення температури внизу колони 600-650° З вважається початком прожарювання каталізатора. Тривалість прожарювання при цій температурі 10 год.

Потім поступово знижують температуру димових газів на виході з топки і при 250-300° припиняють подачу палива, але

Температура газів на перевалі, теплова напруженість поверхні нагріву радіантних труб та коефіцієнт прямої віддачі топки взаємно пов'язані між собою. Чим більший коефіцієнт прямої віддачі, тим за інших рівних умов менша температура димових газів на п(зрілі і тим менше теплова напруженість поверхні нагріву радіантних труб і навпаки.

Трубчасті змійникові реактори. Трубчастий змійниковий реактор з вертикальним розташуванням труб був розроблений для виробництва бітумів по безперервної схемина вітчизняних НПЗ. Температурний режим реакторів. (Кременчуцького та Новогірківського НПЗ) підтримується за рахунок тепла димових газів, що надходять із форкамерної печі. Однак за такого рішення погано враховується специфіка екзотермічного процесу окислення. Справді, для прискорення нагріву реакційної сумішів перших по ходу потоку трубах реактора необхідно підвищити температуру димових газів, але в результаті перегрівається матеріал, що окислюється в наступних трубах, де реакція окислення і виділення тепла йдуть з високими швидкостями. Таким чином, доводиться підтримувати якусь проміжну температуру димових газів, невідомих, як для нагрівання реакційної суміші до температури реакцій, так і для подальшого підтримання температури на бажаному рівні. Для установок Ангарського, Киришського, Полоцького, Новоярославського та Сизранського НПЗ знайдено більш вдале рішення. вміщена в окремий кожух).

Якщо температура димових газів на виході із загальних збірних колекторів регенератора перевищує 650°, це вказує на початок дощу окису вуглецю. Для припинення його необхідно різко зменшити подачу повітря в верхню частинурегенератори.

З метою зниження температури димових газів над перевальною стіною в радпантно-конвекційних печах старої конструкції, особливо в печах термічного крекінгу, застосовують рециркуляцію димових газів. Холодніші димові гази з борова печі повертають у камеру згоряння, що призводить до перерозподілу тепла між камерами. У камері конвекції знижується теплова напруженість верхніх труб, але через збільшення обсягу димових газів швидкість їх збільшується, при цьому покращується теплопередача по всій камері конвекції. Коефіцієнт рециркуляції в трубчастих печах коливається не більше 1-3.

Недосконалість конструкції пальників печей та котлів для спалювання палива та недостатня герметичність топок не дозволяють поки працювати при малих надлишках повітря. Тому вважають, що температура трубок повітропідігрівачів повинна бути вищою за температуру точки роси агресивних димових газів, тобто не нижче 130 °С. Для цього застосовують попередній або проміжний підігрів холодного повітря або спеціальні схемикомпоновок поверхні підігріву. Є апарати конструктивно оформлені так, що поверхня теплообміну з боку димових газів значно більша, ніж з боку атмосферного повітрятому секції повітропідігрівачів компонують з труб з різним коефіцієнтом ребра, що збільшується до холодного кінця (до місця входу холодного повітря), і таким чином температура стінки труб наближається до температури димових газів. За таким принципом сконструйовано повітронагрівачі Башоргенер-Гоннафти з чавунних ребристих і ребристо-зубчастих труб з хорошими експлуатаційними показниками.

Нагрів та прожарювання каталізатора проводять прямим контактом з димовими газами, що надходять з топки, в якій спалюється газоподібне або рідке паливо. Температуру димових газів автоматично підтримують на рівні 630-650 ° С, при цьому температура в зоні прожарювання становить 600-630 ° С. сам охолоджується до потрібної температури. На кінець переточноп трубки одягнений рухомий металевий стакан, положенням якого регулюють висоту шару каталізатора на розташованому нижче транспортері і, отже, швидкість вивантаження продукту. Стрічковим транспортером подають каталізатор, що вивантажується, в гуркіт для відсіву дрібниці. Далі його зсипають у металеві бочки та здають на склад готової продукції.

Чим вище температура сировини, що нагрівається в радіантних трубах і більша її схильність до коксоутворення, тим менше повинна бути теплонапруженість, а отже, нижче температура димових газів над перевалом. Для даної печі збільшення поверхні радіантних труб веде до зниження температури димових газів над перевалом та теплонапруженості радіантних труб. Забруднення внутрішньої поверхні труб коксовими або іншими відкладеннями може призвести до підвищення температури відпрацьованих газів над перевалом і до прогару перших рядів труб у конвекційній камері печі. Температура над перевалом ретельно контролюється і зазвичай не перевищує 850-900°.

Температура димових газів над перевальною стіною зазвичай підтримується 700-850 ° С, тобто досить висока для того, щоб передати частину тепла радіацією верхнім рядам труб конвекційної камери. Але основна кількість тепла в камері конвекції передається за рахунок припудительної конвекції димових газів (створюваної димовою трубоюабо димососом).

Частка відгону на виході з печі є = 0,4, щільність парів відгону = 0,86. густина залишку = 0,910. Діаметр труб у камері радіації 152 X 6 мм, у камері конвекції 127 X 6 мм, корисна довжина труб 11,5 м, кількість труб відповідно 90 та 120 штук. Склад палива і теоретична витрата повітря така ж, як у прикладах 6. 1і6. 2 теплоутримання димових газів при надлишку повітря а = 1,4 знайти за рис. 6. 1. Температура димових газів на перевалі

Загальна тривалість гідротермальної обробки разом із розігрівом становить приблизно одну добу. Після початку падіння тиску в апараті температуру димових газів на виході з топки поступово знижують і гасять форсунку. Охолоджують апарат холодним повітрям з топки кожух. Висушені кульки вивантажують і направляють у бункер колони прокалки.

Відсмоктують пірометри. У практиці вимірювання високих температур димових газів використовують пірометри, що відсмоктують. Основними елементами пірометрів, що відсмоктують, є термопара, поміщена в охолоджуваний корпус, система екранів і пристрій для відсмоктування газів. Один від іншого і від захисного чохла термозлектроди ізольовані жорсткими елементами (трубочки соломка, намисто одно- та двоканальні) з кварцу (до 1100°С), з порцеляни (до 1200°С), з порцеляни з підвищеним вмістом глинозему (до 1350°С) ) керамічними матеріаламиі склоемалями, що наносяться методами протяжки.

Коли закоксовуються нірозмійовики, відбувається постійне підвищення температури стінки труби, зростає перепад тиску, а в місцях перегріву труб можуть спостерігатися білі плями. Про утворення відкладень коксу в пірозмійниках судять і щодо зростання температури димових газів на перевалі печі. Закоксованість ЗІА характеризується зростанням гідравлічного опору системи з підвищенням температури продуктів піролізу після ЗІА. Збільшення гідравлічного опору в пірозмійниках та ЗІА супроводжується підвищенням тиску в пічному агрегаті і як наслідок цього зростає час контакту, знижується вихід нижчих олефінів.