Як виготовити арболітові блоки в домашніх умовах. Комплектація лінії виробництва арболітових блоків. Будівельні блоки з деревобетону – переваги та недоліки матеріалу

Арболіт, або в народі деревобетон, зарекомендував себе як унікальний матеріал за своїми властивостями наближений до натурального дерева, проте відрізняється значно низькою ціною і поліпшеною теплопровідністю. Арболітові блоки набрали своєї популярності ще за часів Радянського Союзуі не дарма. Завдяки ряду позитивних якостейвони придатні для будівництва стін будь-яких будівель. Схема виготовлення деревоблоків була незаслужено забута, але на сучасному етапібудівельного ринку, популярність цих плит набирає обертів.

Переваги використання тирси

В силу сучасних технологій, на сьогоднішній день арболіт набув властивостей доступного та практичного будівельного матеріалу, що відповідає вимогам ГОСТ 54854-2011 «Бетон легкий на органічних заповнювачах рослинного походження». Звідси можна виділити ряд його переваг:

- низький рівень теплопровідності;

- стійкість до біологічних впливів;

- хороша паропроникність матеріалу;

- відмінна звукоізоляція;

- арболіт стійкий до вогню;

- легкість в обробці та монтажі;

- доступність самої технології; можливість облаштування лінії будинку;

- економічна вигода через скорочення витрат на важкий фундамент, додаткове утепленнята час будівництва.

Недоліком арболітових блоків можна назвати їхнє підвищене водопоглинання. Але і ця проблема вирішується за допомогою сучасної проникаючої паро-і гідроізоляції.

Технологія отримання арболіту

Виготовлення блоків з арболіту на сьогодні під силу проводити в домашніх умовах. Для цього необхідно врахувати всі аспекти та етапи виробництва, керуючись нормативною документацією.

Технологія виробництва арболітових блоків починається з підготовки необхідних інгредієнтів. 85% сировини становить дерево. Сюди використовується деревна тріска, тирсу та стружки. Переважно хвойні породи деревини - сосна, ялиця, ялина, але і деякі листяні теж підходять - тополя, осика, береза. Допускається навіть присутність кори, листя та хвої, але не більше 5 % від загальної маси. Розмір частинок нормується за шириною трохи більше 5 мм і довжиною до 25 мм. Тому заготівлю спочатку пропускають через дробарку. Важливою є наявність різнофракційного складу, що забезпечить необхідну щільність блоків.

Підготовка деревної сировини в домашніх умовах може проводитись різними способами. Можна навіть самостійно спорудити щепоріз. Однак найпростіший і менш витратний — домовитися з місцевою тартакою про постачання відходів деревообробки, які вони найчастіше марно спалюють.

У промислових умовах до сировини додаються спеціальні хімічні реагенти – хлористий кальцій, сірчанокислий алюміній або «рідке скло». При самостійному виготовленні не всі будинку вони можуть опинитися під рукою. Тоді може постраждати міцність майбутніх блоків через велику кількість цукру у складі. У такому разі експерти рекомендують витримати тирсу 3-4 місяці на вулиці під просто неба, періодично перемішуючи. Для прискорення процесу можна додати до насипу окис кальцію з розрахунку на 1 м3 200 л розчину 1,5 %.

Як в'яжучий компонент вибирається портландцемент марки 400-500 і більше. Процентна складова його 10-15%. При необхідності до суміші додаються пластифікатори і демінералізатори, але не більше 1 %.

Перед безпосереднім змішуванням компонентів дерев'яні відходи заливаються. вапняним розчиномконцентрацією 5-10% і витримуються щонайменше три години. На виробництві у спеціальній ванні цей процес може тривати до трьох діб.

Змішування всіх складових проводиться в бетонозмішувачі до однорідної маси. Не повинно виникати жодних грудок. Пропорція інгредієнтів вода-тирса-цемент при цьому виглядає так: 4:3:3. Склад повинен вийти трохи розсипчастий, але при стисканні зберігати свою форму.

Отримання блоків

На етапі формування використовуються ємності, що надають арболітовим блокам стандартний розмір паралелепіпеда 500х188х300 мм та 500х188х200 мм. При необхідності у плитах нестандартних габаритіву форму вставляються спеціальні пластини, тим самим змінюючи конфігурацію на трикутну або, наприклад, трапецієподібну.

Для більш швидкого затвердіння суміш не рідко додають сухий хлористий кальцій. Заливка проводиться пошарово в три підходи, з наступним утрамбовуємо, попередньо змащені вапняним молочком форми. Поверхня деревоблоку заповнюється штукатурним розчином шаром 2 см. Заповнені ємності піддаються пресуванню або ущільненню на вібростолі. Сушіння проводиться протягом доби за умови температури повітря вище 18°C.

Розформовані блоки проходять подальше дозрівання з періодичним змочуванням водою не менше ніж 15 діб при температурі навколишнього повітря не менше ніж 15°C.

Виготовлення великогабаритних арболітових блоків потребує додаткового армування плити. Для цього наполовину заповнену форму міститься арматурний каркасі заливається шар бетонного розчину, далі продовжується заповнення деревобетонною сумішшю.

Необхідне обладнання

У продажу є готові лінії з виробництва деревоблоків, які включають весь цикл виготовлення, а також додатково послуги з запуску та калібрування обладнання. Вони різняться обсягом виробленого матеріалу, габаритними розмірами, потужністю та іншими характеристиками.

Однак якщо підійти до збирання в домашніх умовах, то знадобиться таке обладнання для виробництва блоків з арболіту:

- апарат для приготування тріски;

- змішувальна станція або класична бетонозмішувач;

- прес-форми необхідних розмірів;

- вібростол.

Виробництво блоків з арболіту – процес, який реально організувати самостійно, мінімізувавши витрати на необхідне обладнання. Щеподробилку можна виготовити самостійно із застосуванням підручних агрегатів. Також і вібросито допустимо замінити ручним просіюванням сировини.

Обладнання для приготування робочого розчину можна замінити на стандартну бетонозмішувач. Ручне замішування в даному випадкузробити не вдасться без утворення грудок та згустків.

Форми, замість готових, виготовляють за схемою з простих дерев'яних ящиківнеобхідного розміру. Вистилаються вони лінолеумом або поліетиленовою плівкоющоб розчин на прилипав до стінок.

Після заливання форм за технологією необхідно ущільнення суміші. Тут з підручних засобів може стати в нагоді молоток або звичайний дриль. Молотком простукують стінки ємності, а дрилем досягають кращого результату методом вібропресування. Також використовуються різні пристосуваннятипу вібростола, конструкцію якого можна відтворити самостійно. Вони зменшують трудомісткість процесу та підвищують загальну продуктивність.

В умовах, коли неможливо створити необхідні умови для висихання матеріалу, може прийти на допомогу обладнання сушильної камери. Це значно збільшить виробничі витрати, проте підвищить характеристики міцностіблоків.

Вартість

Розцінки на готові арболітові блоки коливаються близько 4 000 рублів за 1 м3. Цілком виправдана вартість з урахуванням витрат на сировину та всіх нюансів технологічного потоку.

Ціни на виробничі лініїрізного ступеня продуктивності та окреме обладнання для деревоблоків наведено в таблиці нижче.

Для того, щоб отримати якісний арболіт необхідно розуміти, що виробництво арболіту кардинально відрізняється від виробництва інших видів легких бетонів, як легких (полістиролбетон, керамзитобетон), так і пористих (газобетон і пінобетон).

Компоненти арболіту:

1) деревна тріска.

2) цемент.

3) хімічні добавки.

4) вода.

Незважаючи на невелику кількість компонентів і простоту виготовлення, виробництво арболіту є трудомістким процесом у вигляді того, що тріска і цемент за своєю природою не зчіплюються один з одним. І для того, щоб отримати єдиний матеріал, необхідно дотриматись цілого ряду технологічних моментів, інакше у Вас не вийде арболіт. При цьому треба розуміти, що в цьому розділі йдеться про отримання якісного арболіту, який відповідає всім вимогам ГОСТ 19222-84.

Виробництво арболіту в холодну пору року можливе при стабільній цілодобовій температурі всередині приміщення не нижче +12+15 градусів. При нижчій температурі виникає проблема з гідратацією цементу і відповідно до якості блоку.

Особливу увагу при виробництві арболіту слід приділити напонітелю – тріску. Для отримання якісного арболіту найкраще підходить тріска хвойних порід, в першу чергу сосни та їли. Відповідно до ГОСТ 19222-84, як органічні заповнювачі повинні застосовуватися: подрібнена деревина з відходів лісозаготівель, лісопилення та деревообробки хвойних (ялина, сосна, ялиця) і листяних (береза, осика, бук, тополя) порід, багаття коноплі та льону, подрібнені стелі бавовник і подрібнена рисова солома. Також арболіт можна виготовляти на основі тріски модрини. Але використання тріски модрини вимагає кардинального збільшення обсягів хімічних добавок на обробку тріски, як мінімум у 2 рази порівняно з сосною.

Тріска (форма тріски). Для виготовлення арболіту тріска має бути певної форми. Органічні заповнювачі повинні відповідати таким вимогам:

А) подрібнена деревина: - Розміри деревних частинок не повинні перевищувати по довжині 40, по ширині 10, а по товщині 5 мм;

Б) багаття коноплі та льону, подрібнені стебла бавовнику та подрібнена рисова солома: довжина частинок не повинна бути більше 40 мм; вміст очесів і клоччя не повинно бути більше 5% від маси сухої суміші заповнювача.

Подрібнена деревина, багаття коноплі та льону, подрібнені стебла бавовнику та рисової соломи не повинні мати видимих ознак цвілі та гнилі, а також домішки сторонніх матеріалів (шматків глини, рослинного шару ґрунту, каміння, піску тощо), а в зимовий часдомішок льоду чи снігу.

Деревина - анізотропний матеріал, тому дерев'яна дроблянка повинна мати голчасту форму з коефіцієнтом форми (відношення найбільшого розміру до найменшого), що дорівнює 5-10, товщину 3-5 мм і максимальну довжину до 25 мм. Частинки такої форми мають ближчі за абсолютним значенням вологісні деформації вздовж і поперек волокон, і тому на відміну від заповнювача з меншим коефіцієнтом форми можуть знизити негативний вплив вологих деформацій деревного заповнювача на структуроутворення і міцність арболіту.

Найкращі результати дає спеціально приготовлена дроблянка зі шматкових відходів деревини дров'яної сировини, що отримується за типовою двоступінчастою схемою: одержання тріски на рубальних машинах, а потім подрібнення тріски та її гомогенізація у молоткових млинах.

Для виробництва арболіту бажано використовувати високомарочні цементи як мінімум від М400 і вище. Самим оптимальним рішеннямНа даний момент за співвідношенням ціна-якість використання цементу марки М500 і вище. При використанні цементу треба обов'язково мати на увазі, що його характеристики будуть меншими за заявлені виробником. На даний момент марка цементу більшості постачальників і виробників не відповідає заявленій і регулярно виявляється нижче як мінімум на 40-50 одиниць. При цьому досить часто трапляються випадки, коли купуючи цемент М500, ви фактично купуєте цемент М400. Все це треба мати на увазі під час розрахунків обсягів цементу.

Тріска і цемент не зчіплюються один з одним без попередньої обробкитріски хімічними добавками. Така обробка необхідна для того, щоб усунути із тріски цукру, які перешкоджають зчепленню тріски та цементу, а також для прискорення твердіння арболіту. Список можливих хімічних добавок для усунення цукрів та прискорення твердіння арболіту наведено в СН 549-82: хлорид кальцію ГОСТ 450-77; рідке скло ГОСТ 13078-67; силікат-брила ГОСТ 13079-67; сірчанокислий глинозем ГОСТ 5155-74; окис кальцію (вапно) ГОСТ 9179-77.

Реальне практичне застосування хімічних добавок показало, що зараз для виробництва арболіту в основному використовується або хлорид кальцію (як самостійно, так і в поєднанні з рідким склом), або сірчанокислий глинозем (як самостійно, так і в поєднанні з вапном).

Добавки вводяться до складу арболітової сумішівиключно у вигляді водних розчинів, тобто після попереднього замочування та розчинення у воді.

У Радянському Союзі виробництво арболіту було поширене дуже широко і основними способами ущільнення арболітової суміші були: циклічне пресування (негайна розпалубка), вібрування з привантаженням (негайна розпалубка), вібропресування з фіксуючою кришкою, силовий вібропрокат, пошарове укладання та ущільнення. має як переваги, і недоліки. Критерій оцінки оптимальності ущільненої структури наступний: чим оптимальніша ущільнена структура арболіту, тим меншими повинні бути тиск набухання і відносна величинадеформації набухання. При віброущільненні з привантаженням частинки деревного заповнювача, переміщаючись одна щодо іншої, займають у структурі арболита оптимальне положення, що забезпечує найбільшу площу контактних зон; при цьому зменшується редеформація – розпресування. При звичайному способі пресування арболітової суміші для отримання виробів однакової середньої щільності частинки деревного заповнювача стискаються, викликаючи пружні деформації, що веде до розпресування відформованого виробу і, в кінцевому результаті, до зниження кінцевої міцності.

Виробництво арболіту за допомогою ручного трамбування на підлозі приміщення.

Це найбільш економічний з погляду витрат під час відкриття підприємства спосіб виробництва арболита. Необхідно мати змішувач примусового типу; ємність, в якій розбавлятимуться хімічні. добавки; мірні ємності, якими у змішувач засипатимуться цемент і тріска; сталеві форми, в яких проводиться трамбування арболіту; візок, на якому від змішувача арболітова суміш підвозитиметься до форм; рівну поверхню, на якій буде формування блоку (бетонна підлога, фанера, піддон з фанерною поверхнею); піддони, на які складатиметься готовий арболіт.

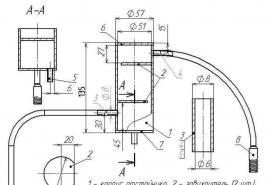

Виробництво арболіту на верстаті вібрування з привантаженням є одним з найбільш оптимальних способіввиробництва арболіту з погляду витрат під час відкриття підприємства. Незважаючи на те, що такі верстати не продаються в даний часїх пристрій не є складним і дозволяє будь-якому промисловому підприємству, що виготовляє верстати, виготовити їх за тими. завдання замовника. Більше того, простий варіант такого верстата можна зробити самостійно за допомогою професійного зварювальника.

На верстаті вібрування з привантаженням можна проводити як невеликий обсяг арболіту на місяць (150-200 м3), так і значно більший від 400 м3 на місяць і більше.

У ємності із водою заздалегідь розбавляються хімічні добавки. Перед використанням розчин перемішати.

У змішувач засипається тріска. Вимоги до тріски: крім розмірів, тріска має бути з мінімальною кількістю бруду; кількість кори не повинна бути більшою за 10-15%; тріска має бути не свіжою, як мінімум тріски (дереву) 1-2 місяці має бути після рубки. Ідеальний варіант 3-4 місяці.

Запускається змішувач і в процесі перемішування тріски заливається водний розчинхім. добавок. Перемішування триває щонайменше 10-20 секунд і після цього засипається цемент.

Цемент засипається таким чином, щоб покрити цементним тестом максимальну кількість тріски. В ідеалі 100%. Після засипання цементу перемішування триває щонайменше 2-3 хвилини. Після того, як у змішувач засипано цемент, воду в змішувач вже додавати небажано, так як вода змиє з тріски цементне тісто і це може призвести до зниження міцності блоків.

На вібромайданчик верстата кладуться піддони під блоки поруч один з одним. Потім на ці піддони опускається одна загальна форма необхідної кількості блоків. Форма фіксується до верстата на період виготовлення блоків. Форма заповнюється готовою арболітовою сумішшю.

Складати блоки один на один бажано не раніше ніж через 3-4 дні. Складати блоки в 3 ряди у висоту та більше бажано не раніше ніж через 6-7 днів після виготовлення.

Транспортувати блоки замовникам можна через 10-15 днів після виготовлення за сухої погоди і не раніше ніж через 15-20 днів за сирої погоди.

Арболіт, як будівельний матеріал, був відомий ще за часів СРСР, працювали заводи, будували будинки. Після розвалу країни на деякий час технологію було забуто, а кілька років тому про неї знову згадали. Матеріал виходить теплий, легкий, міцний, погано проводить звуки, ще вартість його невелика. Тому арболіт та арболітові блоки (арбоблоки) все більше цікавлять приватних забудовників.

Відразу визначимося, що арболіт і тирса - це різні матеріали з різними характеристиками. До складу арболіту входять відходи деревообробної промисловості, але лише строго регламентованого розміру. Більше іншого заповнювача немає. Причому все прописано у ГОСТах та інструкції. І заповнювач — не тирса, а тріска з рекомендованими за стандартом розмірами не більше 40*10*5 мм.

Властивості, переваги та недоліки

Для приватного забудовника під час виборів будівельного матеріалу важливі технічні характеристики матеріалу. Давайте розглянемо арболітові блоки з цього боку. Отже, характеристики та їх коротке розшифрування:

Властивості дуже непогані. Інша річ, що вони будуть лише за умови точного дотримання пропорцій та технології. Цим арблітові блоки і небезпечні: не знаєте, наскільки добре вони зроблені.

Експлуатаційні характеристики

Як бачимо, характеристики у арбоблоку непогані. До плюсів ще треба додати невелику вагу, великі розміри та хорошу здатність поглинати звуки. Дуже великий плюс - блоки легко ріжуться, їм легко надати потрібної форми. Ще один позитивний момент- В арболіті добре тримаються цвяхи, шурупи. З цього боку також жодних проблем.

- Усадка - 0,5-0,6%. Цей параметр показує, наскільки зміняться геометричні розміри стіни під навантаженням. У арболіту один із найнижчих показників.

- Водопоглинання 40-85%. Цей показник дуже великий. Якщо поставити арболітовий блок у воду, він може увібрати в себе дуже багато води. Для забудовника це означає, що треба подбати про гарну відсічну гідроізоляцію між фундаментом та першим рядом блоків. Також арболітовому будинку необхідна зовнішня обробкаяка захищатиме матеріал від вологи. Не все так страшно. Набагато важливіше, що гігроскопічність арболіту низька (здатність накопичувати пароподібну вологу). Навіть при дуже вологому повітрі він не сиріє, а пропускає пари через себе, регулюючи вологість у приміщенні.

- Вогнестійкість – клас Г1. Арболіт відноситься до матеріалів, які горіння не підтримують. Це їхній безперечний плюс.

Якщо говорити про технічні характеристики, то серйозний мінус по суті один – високе водопоглинання. Є ще один недолік, але він в галузі експлуатації. Арболіт дуже люблять миші. Матеріал то натуральний та теплий. Вирішити проблему можна зробивши високий цоколь- Не нижче 50 см.

Технологія виробництва арболітових блоків

Арболіт відноситься до легких бетонів, технологія практично стандартна, за винятком деяких нюансів: необхідності пресування та використання при замісі не звичайної гравітаційної бетономішалки, а примусової. У ній краще перемішується тріска з іншими компонентами.

склад

До складу арболіту входять чотири компоненти:

- високомарочний цемент (М 400 або М 500);

- деревна тріска;

- вода;

- хімічні домішки.

Цемент має бути сухим і свіжим. Тріска - певного розміру. Чим менше буде пересортиці, тим міцнішим буде блок. Хімічні добавки - це нітрат і хлорид кальцію ( харчова добавка E509), рідке скло, сірчанокислий алюміній та деякі інші речовини. Зверніть увагу, що вони спочатку розлучаються у воді і тільки потім додаються до тріски, перемішуються. Вода допускається будь-яка питна, але не технічна без забруднень. Після того, як тріски поступово намокли, додають цемент. Інша послідовність неприпустима.

Види та розміри блоків

Залежно від густини арболітові блоки поділяють на теплоізоляційні (до 500 кг/м 3 ) і конструкційні (від 500 кг/м 3 до 850 кг/м 3 ). Для будівництва одноповерхових будинківможна використовувати найлегші з конструкційних густиною 500 кг/м 3 . Для особняків в 1,5 та 2 поверхи мінімальна щільність- 600 кг/м 3 і вище.

Розміри арболітних блоків можуть бути різні. Найбільш поширений - 500 * 200 мм і різної товщини- Від 100 мм до 400-500 мм. Але різні заводи та цехи випускають різні за габаритами блоки. Форми для них можна зварити із звичайного листового заліза, тому це не проблема. На фото є приклад асортименту одного з цехів.

Як бачите, блоки 600*200 мм та 600*250 мм теж є і товщина від 100 до 500 мм. Можна і для несучих стіні для міжкімнатних перегородок вибрати підходящі. Також для самостійного виготовлення арболітових блоків можна буде зробити потрібну форму. Це якщо ви вирішите робити їх самі.

Пропорції

Як будь-який будівельний матеріал арболіт поділяють за класами міцності. Для будівництва несучих стін будинків необхідний клас міцності B 2.5.

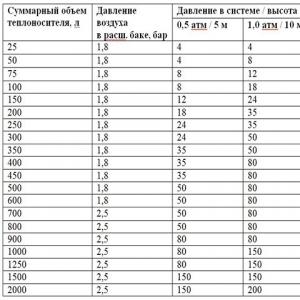

Кількість необхідних матеріалівна один кубометр арболітового розчину є у таблиці (фото вище).

Технології пресування

Всі ці компоненти перемішуються, їх формуються блоки. Є кілька технологій:

- просто пресуванням:

- ручне на підлозі (потрібні великі зусилля);

- ручне трамбування на вібростолі.

- пресування з вібруванням на віброверстаті.

Найпростіше реалізується ручне пресування. Але контролювати таким способом щільність і міцність одержуваних блоків складно.

Умови нормального виробництва

Для нормального процесу гідратації цементу необхідна температура не нижче +12°C. Інших умов немає. Особливість виробництва у тому, що після формування блоку на початок його використання має пройти щонайменше 2-3 тижнів. За цей час цемент набере 50-60% міцності (залежить від температури) і з блоками вже можна працювати. Тобто робити блоки треба задовго до початку будівництва. Якщо врахувати, що тріска до її використання повинна вилежати щонайменше 4 місяці, то починати можна за рік до будівництва.

Ще один практичний момент: якщо збираєтеся робити арболітові блоки своїми руками, крім майданчика для замішування та зберігання компонентів, необхідний майданчик для відстоювання блоків. Місце має бути критим, захищеним від дощу та сонця. Не повинно бути і протягів.

Тріска для арболіту: як отримати або де купити

Найкраща тріска для арболіту виходить із сосни та ялинки. Можна використовувати і модрину, але при замісі необхідно подвоїти кількість хімічних добавок. З листяних порід ГОСТ допускає використання осики, бука, берези, тополі. Інші вимоги такі:

Найкраща тріска виходить із шматкових відходів деревини. Її спочатку пропускають через рубальні машини, а потім подрібнюють на молотковій дробарці. Використовувати для цього можна такі механізми:

- Дискові рубальні машини з ножами, що регулюються. Не всі можна підлаштувати для отримання тріски необхідного розміру, але розміри будуть близькими.

- Роторно-ножеві дробарки. З них виходить вузька та неширока тріска, а довжина регулюється. Тобто це — гарний варіант. Є тільки одне "але": ножів багато і при тривалому використанні їх треба міняти або наплавляти (вони не точать). До плюсів додамо, що дробарки цього типу можна використовувати для повторного дроблення технологічної тріски, отриманої при першому дробленні (після переналаштування).

- Шредери або валкові подрібнювачі. Це дороге обладнання (близько 1 млн. руб), причому в основному імпортного виробництва, але воно відмінно підходить, тому що виготовляється під певні розміри тріски.

Якщо робити арболітову тріску самостійно – не варіант, її можна купити. Якщо вийде, можна домовитись на заводі, де виробляють арболіт. Тільки параметри тріски перевіряйте. Якщо такого поблизу немає, можна взяти стружку з-під калібрувальних верстатів. Деякі з них можна налаштувати так, щоб стружка була нетовста.

Особливості виготовлення розчину для арболітних блоків

Дерев'яні відходи містять цукру. Якщо використовувати свіжу сировину, цукру можуть почати тинятися, що викличе руйнування цілісності блоку. При замісі до розчину додають хімічні добавки, які нейтралізують їх вплив (рідке скло, хлорид кальцію, сірчанокислий глинозем, вапно). Їх можна додавати в комбінаціях: хлорид кальцію з рідким склом або сірчанокислий глинозем із вапном. Загальна маса добавок має перевищувати 8%.

Є й інші способи зруйнувати цукор. Найпростіший, але який вимагає великого проміжку часу — витримати тріску не менше 90 днів у купі на повітрі. Якщо чекати немає можливості, тріску замочують на 3 доби у вапняному молоці, періодично помішуючи. Потім її відціджують, не сушать, у такому вигляді використовують для замісу. Тільки в цьому випадку треба врахувати, що води знадобиться значно менше. Працює такий спосіб добре, але дуже вже клопітно. Простіше знайти можливість придбати хімічні добавки.

Порядок та особливості замісу розчину

Для замісу розчину використовують бетонозмішувач примусового типу. Можна й звичайну гравітаційну або «грушу», але в ній доводиться довго місити, хоч і можна пристосуватися — нахиляти при замісі грушу якомога нижче (піднята майже не змішує).

Спочатку засипають тирсу, додають деяку кількість води. Поки тирса намокає, у невеликій кількості води розводять хімічні добавки, потім її вивантажують у бетонозмішувач. Коли вся деревина буде поступово мокрою, засипають цемент. Його завантажують порціями, чекаючи рівномірного розподілупо всьому об'єму. Цемент повинен обволікати кожну тріску з усіх боків. Це можливо тільки якщо тирса добре промокли, тому цей етап відстежуємо ретельно.

Формування блоків

Розчин викладають у форми. Найчастіше вони виготовлені з металу, являють собою ящик з ручками без дна. Форму ставлять на рівну поверхню (дошку, наприклад). При ручному трамбуванні форми заповнюють арболітовим розчином, пошарово, кожен з яких пресують металевим майданчиком із ручкою. Щоб повітря виходило краще, товщу матеріалу проколюють кілька разів металевим стрижнем, після чого знову пресують. Така процедура може повторюватися кілька разів, доки не досягнете бажаної щільності шару, після чого можна засипати наступний. Шари насипають до верхнього краю блоку, після остаточного трамбування верхівку рівняють, зрізаючи зайве металевою планкою.

Можна використовувати важіль – механічний чи з приводом. В цьому випадку зусилля розвивається значне і завантажувати можна весь об'єм одразу, при необхідності доповнюючи до краю. Щоб досягти високої щільності, пресувати можна кілька разів, підсилюючи, то послаблюючи тиск. Досвід показує, що при такому принципі виготовлення арболітових блоків вони виходять більш міцними, розпресування (відновлення форми за рахунок сили пружності тріски) проявляється набагато менше.

Кращі за міцністю блоки і з меншими зусиллями одержують, якщо до процесу пресування додається вібрування. В цьому випадку зусилля, які необхідні для отримання потрібної міцності, знижуються в рази. Для цих цілей роблять вібростоли. А процес називається вібрування із привантаженням.

Сформований блок на підставці переносять до місця сушіння. Якщо розчин дозволяє і блок тримає форму, каркас можна зняти. Але іноді саморобні арболітові блоки грішать тим, що розчин виходить занадто рідким – так простіше трамбувати. В цьому випадку блоки залишають у формі на добу. Використання та перевезення блоків можливі не раніше ніж через 2-3 тижні після формування.

Особливості будівництва їх арболітових блоків

Кладка блоків ведеться на кшталт цегляної — з перев'язкою швів, на цементно-піщаний розчин. З особливостей – товщина шва – близько 8-10 мм. Між фундаментом та першим рядом блоків треба зробити дуже якісну відсічну гідроізоляцію. Це виключити підсмоктування вологи через фундамент з грунту. Гідроізоляцію робимо комбіновану - спочатку просочуємо бітумною мастикоюабо будь-який інший обмазувальною гідроізоляцією, зверху настилаємо рулонну гідроізоляцію. Раніше завжди використовували руберойд, але сьогодні він низька якість і зруйнується через пару років. А виключити підсмоктування вологи важливо (через високе водопоглинання арболіту), тому використовуйте гідроізол або щось аналогічне. Можна, у два шари, теж промазані бітумною мастикою.

Наступний нюанс - кладка над віконними та дверними отворами. Найкраще використовувати спеціальні U-подібні блоки, в які вкласти армуючий каркас і 4 прутки арматури діаметром 10-12 мм. Його краще пов'язати, щоб меншою була ймовірність корозії. Спочатку над отвором встановлюються блоки з виїмками. Їх можна підперти знизу дошкою та розпірками. Потім укладається каркас, все заливається бетоном. Конструкцію залишити на добу, після чого підпори можна зняти та продовжувати кладку.

Багато нюансів будівництва будинку із арболітних блоків у відео.

Виробництво арболітових блоків: 8 причин для організації + 8 факторів успіху + характеристики продукції + дослідження ринку + рекомендації до вибору сировини + технологія + оснащення цеху + 3 постачальники обладнання + організаційні аспекти + розрахунки.

Між науково-технологічним прогресом та виникненням екологічних проблем простежується прямий зв'язок. Тому в сучасному світі стали все більше приділяти увагу природі та навколишньому середовищу.

Разом з цим набув актуальності та затребуваності бізнес з виготовлення екологічно чистих будівельних матеріалів. Такий вид діяльності стосується виробництва арболітових блоків, основні аспекти якого ми освятимо в цій статті.

Наскільки економічно вигідно виготовляти арболітові блоки?

Арболіт (в народі деревоблок, опілкобетон, деревна цегла) завдяки своїм властивостям, експлуатаційним якостямта призначення зараховано до класу будматеріалів.

У його виробництві беруть участь такі складові:

- цемент;

- подрібнена деревина (тирса, солома, тріски, стружки тощо);

- вода;

- хімічні домішки.

На рішення відкрити підприємство з випуску та реалізації арболітних блоків впливає кілька позитивних причин:

- Виробництво відбувається за простою технологією.

- Бізнес можна розпочати спочатку в малих обсягах та в домашніх умовах.

- Порівняно з виробництвом інших будматеріалів, виготовлення арболітових панелей та блоків не таке фінансове затратно.

- Якщо знайти дешеву сировину можна досягти низької собівартості.

- Для цієї галузі характерний великий ринок збуту.

- На блоки їхнього арболіту відзначається високий попит, величина якого в сезонний період може перевищувати пропозицію.

- Непогані терміни окупності.

- Для виробництва блоків характерна довгострокова перспектива та гарний прибуток.

Арболітові блоки, виробництво яких котирується ЗКВЕД 26.65 та 51.53.24, можна реалізовувати без ліцензування діяльності. Однак без сертифікату якості не обійтись. На організаційні та документаційні моменти піде близько 45-55 тис. рублів.

Чинниками успіху будуть:

- забезпечення підприємства надійним та якісним обладнанням;

- наймання кваліфікованих працівників, націлених на високі результати;

- чітке дотримання технології;

- виробництво тільки якісних арболітових блоків, що відповідають очікуванням споживачів та вимогам стандарту;

- оптимальне співвідношення ціна-якість;

- налагодження зв'язків із постачальниками сировини та фірмами будівельного профілю, які за договором набуватимуть блоки великими партіями;

- використання інших каналів збуту, організація активних продажів в інші російські суб'єктичи регіони;

- вибір правильного позиціонування, грамотне ведення рекламної політики.

Характеристики арболітових блоків, асортимент продукції

Також арболітовим блокам присвоюються певні класи, виходячи з їхньої міцності на стиск.

Держстандарт обумовлює виробництво блоків таких габаритів:

- 50х40х25 см;

- 50х30х25 см;

- 50х20х25 см.

Арболітові блоки класифікують на теплоізоляційного типу і конструкційні.

Перший вид матеріалу має низьку міцність (400-500 кг/куб. м). Він маркується літерою М5, 10, 15. Конструкційні блоки мають підвищену щільність, отже, і міцність. Це арболітові вироби М25, 35, 50. Мінімальна межа густини таких блоків – 500 кг/куб. м, максимальний – 850 кг/куб. м.

Арболітові будматеріали можуть випускатися монолітнимиабо пустотілими.

Блоки застосовуються у будівельних цілях. Арболітові теплоізоляційні знаходять своє застосування як утеплювач стін та звукоізолятора, конструктивні блоки – у зведенні будинків та інших будівель малої поверховості.

Арболітова продукція має високу корисність, цінується у Росії, а й там як тепло- і енергозберігаючий матеріал.

Перевагами блоків є:

- універсальність,

- екологічність,

- довговічність,

- звукопоглинання,

- міцність,

- легкість конструкції,

- теплопровідність,

- простота обробки.

За рахунок універсальності виробництво арболітних виробів вигідне для будівництва приватних будинків, промислових споруд, так і для лазень, котеджів. Такі блоки застосовуються на морських узбережжях, у Сибіру та інших.

Арболітові блоки мають пористу структуру, отже, споруда, зведена з допомогою, «дихає». Керамзитобетон поступається арболітовим блокам за теплоізоляційними показниками. Опилкобетон переважно цегли, піноблоків, т.к. не тріскається при великих навантаженнях.

Головне – не перевищувати максимально допустиму норму. Один блок важить 15-60 кг. Завдяки цьому фундамент конструкцій легкий, на відміну від цегляних будівельщо дозволяє економити при будівельних роботах.

Оскільки у складі арболітової продукції крім тріски знаходиться цемент та інші компоненти, блоки не спалахують, як дерево, не піддаються гниття та ураження бактеріями. Якщо, попадаючи на бетон, камінь, цеглу, дерево, суперечки грибка активно розмножуються, то арболітовим блокам це не загрожує.

Їх легко обробляти, нарізка здійснюється за допомогою ручної, бензинової, електропили. Немає необхідності в попередньому свердлінні блоків для вкручування шурупів і вбивання цвяхів. Також арболітові вироби зручні у укладанні.

1. Дослідження ринку під час виробництва арболітових блоків.

Арболітові блоки в РФ набули популярності наприкінці ХХ – початку ХХI століть. Сьогодні їх виробництво також має особливий попит, чому сприяє розвиток приватного малоповерхового будівництва.

Спостерігається переорієнтація на будматеріали, які мали б не лише стандартні характеристики, а й відповідали сучасним вимогам:

- екологічність,

- оперативна обробка,

- невелика вага,

- зручність експлуатації,

- Енергоефективність.

Арболітові блоки відповідають основним вимогам, у результаті з'являються передумови стабілізації попиту. Виробництво арболітових товарів на території російської державиналагоджено безліччю компаній.

Великими гравцями ринку, які можуть скласти конкуренцію, є:

| «Російський арболіт» | Є мережею компаній, діяльність яких спрямована на розробку технологій виробництва виробів з деревобетону та арболіту, випуск спеціального обладнання (формувально-пресувального). Асортимент включає: |

| «Арболіт-Еко» | Фірма, що займається виготовленням арболітних блоків різних типорозмірів, проектуванням/будівництвом будівель. |

| «Чернівський арболіт» | Самарська компанія виробничо-будівельного спрямування. |

| «Лісдревпром» | Комерційна організація, що спеціалізується на кам'яному, дерев'яне житлове будівництво, реконструкції об'єктів, виробництві арболітових високоякісних блоків, дизайн інтер'єру/екстер'єру, оздоблювальних та монтажних робіт. |

| «Іж арболіт» | Іжевський виробник дерев'яно-цементних блоків. |

| «БорСтройЛіс» | Фірма-виробник арболіту та пиломатеріалів, яка надає послуги з будівництва з цих матеріалів |

Загалом у Росії на даний момент зареєстровано 83 компанії. З них 72 працюють у Приволзькому федеральному окрузі, 5 – у Центральному. 2 ведуть виробництво в СФО, ще 2 підприємства розташовані у Благовіщенську та Амурській області (ДФО). На Північно-Західний, Уральський округи по 1 фірмі.

2. Яку сировину використовують у виробництві арболітових блоків?

Початковий етап виробництва зводиться до підготовки всіх компонентів, які увійдуть в основу арболітових блоків:

- Наповнювач готують з подрібненої деревини, дотримуючись пропорції 1:2.

- 1 куб. м деревної сировини поливають 15% розчином обсягом 200 л.

- Протягом 4-5 днів подрібнену деревину не чіпають, а потім перемішують, як мінімум, двічі на день.

Слідкуйте за тим, щоб продукти деревообробки були досить сухими. Щоб досягти необхідної консистенції, тирса, тріски тримають близько 4 міс. на відкритому повітрі. Вони потребують періодичного перемішування та обробки вапняним розчином.

Такі операції під час виробництва арболітових блоків грають значної ролі, т.к. допомагають з тирси видалити цукор, що веде надалі до гниття. В якості альтернативи вапна застосовуються інші хімічні добавки: рідке скло, хлорид кальцію, алюмінію сульфат. Хімічна добавка додається в арболітову суміш рідкому вигляді.

Сировину купують на підприємствах, що працюють у сфері лісозаготівлі, або роблять самостійно за допомогою щепорізу. Розмір деревної сировини для арболітових блоків повинен бути якнайменше, тоді вдасться досягти більшої міцності після усихання.

Якщо ви маєте намір організувати серійне, краще придбати спеціальне обладнання для сушіння, подрібнення деревини. Щоб арболітові блоки вийшли добротними, закуповувати потрібно тріски хвойних дерев.

Можна застосовувати:

- осину,

- тополя,

- вільху,

- березу,

- клен,

- ясен.

Допускаються:

- звичайний бавовник,

- здерев'янілі частини льону,

- кенафа,

- коноплі,

- солома,

- модрина.

В останньому випадку обсяг хімдобавок, що вносяться з метою обробки відходів деревообробки, збільшується в порівнянні з хвойними, що застосовуються, в 2-4 рази.

Для виробництва блоків необхідно купити високомарочний цемент. Орієнтуйтесь на М400, М500. Іноді в рецептурі є пісок. До його вибору також слід підходити відповідально. Щоб блоки під час виробництва не просіли, пісок беруть річковий промитий.

Технологія виробництва арболітових блоків: особливості процесу

Рецептуру сировини визначити непросто. Це обов'язково має робити досвідчений технолог. Без його допомоги експериментальним методом можна вибрати ту дозу компонентів і порушити всю технологію виробництва.

Сировинна маса розроблялася у співвідношенні, представленому на малюнку, ще Радянському Союзі. Вона економічніша за інших, т.к. дозволяє використовувати у виробництві вторинний наповнювач, який одержують із деревинно-стружкових плит.

Такий наповнювач не потрібно попередньо обробляти, тому витрачається менше енергоресурсів, виробництво арболітових виробів стає не таким трудомістким, покращується екологія завдяки утилізації відходів, розширюється номенклатура будматеріалів.

Арболітові блоки можна робити двома способами, які варто розглянути докладно.

Спосіб №1. Трамбування вручну на підлозі – найбільш економічний

Для виробництва даним способом купують змішувач примусового типу, резервуар, де потрібно розбавляти хімічні добавки.

Крім того, знадобляться ємності з мірною лінійкою для завантаження тріски та цементу в змішувач, форми зі сталі, що служать місцем трамбування арболітової суміші. До форм арболіт транспортується за допомогою візка.

Поверхня підлоги, на якій проходить така стадія виробництва, як формування блоків, повинна бути рівною, фанерною або бетонною. Крім того, підприємство забезпечують піддонами, призначеними для складання готових арболітових блоків.

Спосіб №2. На верстаті вібрування з привантаженням – раціональніше для великих обсягів виробництва.

Ці машини знайти на ринку складно, проте можна домовитися з промисловим підприємствомпро те, щоб обладнання виготовили на ваше замовлення.

- У змішувач занурюється очищена від бруду тріска, що відповідає за розміром та складом Держстандарту 19222-84.

- Потім роблять розчин із хімдобавок та води.

- Коли цю процедуру закінчено, запускають змішувач. До нього додають отриманий розчин, помішують тріски протягом 20 сек.

- Тільки після цього можна приступати до додавання цементу. Це здійснюють таким чином, щоб цементна суміш покрила всю площу подрібненої деревини.

- Протягом 3 хв маса добре перемішується. Воду не заливають у ємність змішувача, т.к. дана діяпризведе до виробництва арболітових блоків недостатньої міцності.

- Піддони розміщують один з одним на вібромайданчику верстата. Там кладуть одну загальну форму, яку необхідно зафіксувати на період виробництва блоків до верстата.

- Після неї вливають арболітову суміш, і відбувається пресування з втратою 30% колишнього обсягу.

- Деякий час суміш витримують в опалубках для затвердіння, потім виймають блоки і залишають в теплому приміщенні на 10 днів. Допускається складання блоків один на інший у 3 ряди.

Врахуйте, що тирса не може використовуватися свіжою! Якщо ви самостійно робитимете рубку сировинного матеріалу, дайте йому з місяць після подрібнення підсохнути.

Щоб накладати більше арболітової продукції, має пройти ще 7 днів. Транспортування здійснюється через два тижні після виробництва арболітових блоків, якщо погода суха. При дощовій, сирій погоді – через 20 днів.

Отже, виробництво блоків з арболіту можна позначити 4 основними етапами:

Щоб опілкобетон виходив високої якості, на виробництві обов'язково потрібно організувати вхідний контроль сировини, що надходить.

Устаткування для виробництва арболітових блоків: технічне оснащення підприємства

Обладнання купують залежно від того, яка була обрана технологія виробництва арболітових блоків, виходячи з сировини та бажаних обсягів випуску:

| Устаткування | Призначення | |

|---|---|---|

| Машини ДУ-2, РРМ-5, МР-500 та аналоги |  | Для рубки деревини. Більш ретельно подрібнюють сировину молоткові млини, щепорізи, агрегати типу ДМ-1. |

| Вібростол |  | Необхідний для очищення тріски від кори, шматків бруду, землі. |

| Лопатеві або циклічні змішувачі примусового впливу |  | Вони готується суміш для арболітових блоків. |

| Бетонороздавачі / кюбелі | Для перевезення готового розчину до форм. | |

| Вібропреси Кондор, Рифей та ін. | Для ущільнення блоків. | |

| Теплові камери | З їх допомогою вимагають повного затвердіння арболітових виробів. Вони можуть оснащуватися ІЧ-випромінювачами, ТЕНами і дозволяють виставляти необхідний виробництва блоків рівень вологості, температурний режим. | |

| Форми |  | Підбираються відповідно до розмірів арболітових матеріалів, які ви збираєтесь виготовляти. Їх не обов'язково купувати, можна зробити своїми руками з дощок товщиною 2 см. Після того, як вони збиваються у певних розмірів форми, усередині виробляють обшивку шаром фанери, потім шаром лінолеуму/плівки. |

Якщо виробляти блоки в домашніх умовах, знадобиться наступний комплект:

- стіл, що подає;

- вібростол;

- уловлювач тріски;

- роз'ємні металеві форми та вставки, що додаються до неї;

- ударно струшуючий стіл;

- дозатор подрібненої деревини, цементу;

- віброформувальна машина;

- установка, що піднімає форми;

- піддони;

- лоток для прийому арболітової суміші.

З таким переліком агрегатів можна досягти за місяць непоганих обсягів виробництва (близько 300 кв. м). Щоб розмістити обладнання, потрібно 500 кв. м майдану. При цьому витрачається лише 15-40 кВт/год електроенергії.

У випадку промислового виробництва у великих обсягах краще купити лінію високого ступеня автоматизації, що виготовляє блоки з арболіту і включає всі необхідні механізми.

Подібне обладнання для виробництва арболітових блоків може бути в різних варіаціях та комплектації.

Стандартний комплекс включає:

- бетонозмішувач,

- щепорубувальний апарат,

- піддони,

- сушильну камеру,

- прес форми,

- вібропрес.

Виробництво на потужних установках дозволяє випускати за одну 8-годинну зміну до 800 блоків. Вартість таких сягає 1,5 млн. руб.

Промислове обладнання можна купити у таких компаній:

«Арболіт» ( https://www.arbolit.com/Zapusk-proizvodstva-arbolita).

Фірма готова запропонувати лінії з виробництва деревно-цементних блоків: Ліга-Автомат, Ліга-7, Ліга-8У та ін. «Арболіт» надає послуги з пуско-налагодження, навчання працівників, випуску пробної партії.

Агрегати відрізняються простотою роботи та зручністю експлуатації, компактністю, низьким терміном окупності, повним використанням деревних відходів, невеликою кількістю обслуговуючого персоналу.

«Російський арболіт» ( https://ruarbolit.ru/oborudovanije).

Підприємство, починаючи з 2006 року, займається проектуванням та продажем готових ліній, призначених для виробництва арболітових виробів.

Обладнання компанії характеризується помірною ціною, надійністю, але невеликою продуктивністю. У його комплект може не входить подрібнювач тріски. Установки компактні, тому спокійно розташовуються в цехах з низькими стелями.

ТОВ "ОКБ Сфера".

Завод випускає комплекси для виготовлення арболітових панелей та блоків, високомобільні та продуктивні, прості в обслуговуванні.

Яке помешкання можна обладнати під виробництво блоків з арболіту?

Приміщення економічніше купувати в оренду.

Щоб повний цикл виробництва відбувався за нормальних умов, майданчик повинен мати:

- робоче приміщення (від 100 кв. м);

- зону, де відбуватиметься сушіння блоків (приблизно такий самий метраж);

- місце для зберігання (не більше 150 кв. м).

Також знадобиться територія, де потрібно зберігатися деревної сировини, іншим компонентам рецептури, деталям. Достатньо площі вдвічі менше робочої.

До того ж необхідно розмістити директора підприємства. Тому потрібно виділити в приміщенні зони для кабінетів адміністративного, виробничого персоналу, під вбиральню та офіс. Загальна площа не повинна бути меншою за 430 кв. м.

Оренда, у середньому, обійдеться приблизно 85-100 тис. крб. Плата зазвичай вноситься відразу за перший квартал.

Приміщення, обране під виробництво арболітової продукції, має задовольняти низку вимог:

При пошуку приміщення звертайте увагу на ті, які знаходяться недалеко від тартак. Так ви забезпечите виробництво постійним джерелом сировинної бази, заощадите на витратах на її доставку.

Важливий чинник, що впливає вибір майданчика, — наявність транспортної розв'язки. З підприємства арболітові блоки повинні вивозитись без проблем, а також це стосується і підвезення цементу, вапна.

Ще потрібно сказати про кілька моментів щодо приміщення:

- Бажано, щоб його стелі у висоту були не менше 5 м, інакше доведеться заморочитися під час пошуку відповідного обладнання.

- Необхідно обов'язково дотримуватися певної температури, особливо в холодну пору (15-20°С).

- Водночас будівля має відповідати категоріям А, Б пожежної безпеки.

- Якщо у підприємця є можливість налагодити власну логістику, буде потрібно гараж для транспортних засобів.

Трудові ресурси на підприємстві з виробництва арболітової продукції

На кількість та склад персоналу впливає те, яке було придбано обладнання.

Є комплекси, які обслуговуються трьома людьми. Інші установки, які виготовляють блоки з арболіту, вимагають збільшення числа персоналу – зазвичай до 5 осіб.

Режим роботи цеху її власник нормує сам відповідно до трудовим кодексом. Орієнтовно – 40 годин на тиждень + 2 вихідні.

Для забезпечення нормальних умов виробництва арболітових блоків потрібно найняти щонайменше 4 особи. Крім цього, потрібний директор підприємства, посаду якого може взяти на себе власник. Потрібні послуги бухгалтера.

Також у штаті мають бути:

- менеджер з постачання та збуту,

- технолог,

- водій та вантажники для постачання блоків замовникам.

Як організувати збут арболітових блоків?

Коли продаж арболітових блоків здійснюється без посередників, виключається націнка продукції. Пошук клієнтів – ще одна важлива мета підприємця, т.к. швидкої окупності та хорошого прибутку можна досягти при продажі всіх вироблених блоків.

Попит на арболітову продукцію падає наприкінці осені і виникає, коли відновлюються будівельні роботи. Щоб виключити простої, потрібно знайти оптових замовників та підписати з ними договори на постачання блоків.

Арболітові вироби набувають:

- будівельні фірми;

- приватні особи;

- гіпермаркети та будівельні склади;

- підрядні організації.

Якщо зменшити собівартість арболітових блоків та накладні витрати, але при цьому не погіршити якість, можна продавати їх дешевше на 15-20%, ніж у конкурентів. Так ви залучите більшу кількість покупців.

У просуванні бізнесу слід використовувати:

- У першому випадку вдаються до ЗМІ, зовнішньої реклами, роздачі листівок та буклетів, виставок. Друковану продукцію потрібно розповсюджувати в супермаркетах і там, де є велика кількість людей.

- При онлайн просуванні доцільно створити свій сайт (лендинг), використовувати контекстну, банерну рекламу, націлення, соцмережі.

Намагайтеся виділитися серед конкурентів не тільки більше привабливою ціноюза блок, а й різними цікавими пропозиціями. Наприклад, дозвольте першим клієнтам отримати зразок на безоплатній основі. Вони переконаються самі як арболітова продукція і, найімовірніше, у них будуть про вас хороші відгуки, а далі вже «сарафанне радіо» зробить свою справу.

Інвестиції в арболітові блоки (виробництво)

1. Основні статті витрат під час виробництва блоків з арболита.

- Оформлення бізнесу, сертифікація - 45 тис. руб.

- Орендна плата за квартал - не більше 300 тис. руб.

- Витрати обладнання залежить від обраного вами варіанта. Якщо купувати нову лінію, витрати становитимуть близько 1,5 млн. руб. Можна придбати агрегати окремо, причому б/в чи лізинг. При купівлі обладнання виготовлення блоків частинами доведеться віддати до 600 тис. крб.

- Сировину варто купувати із запасом – щонайменше 1 млн. крб.

- ФОП - 160 тис. руб.

- Рекламна кампанія (на перші 3 міс.) - 180 тис. руб.

- Підготовка приміщення, покупка меблів, ПК, МФУ та інше обладнання офісу (телефонія, інтернет) - 220 тис. руб.

- Комунальні - 80 тис. руб.

- Податки - від 48 тис. руб.

- Непередбачені витрати - 100 тис. руб.

Якщо підсумовувати всі витрати, відкриття цеху з виробництва арболітових блоків необхідно щонайменше 3 633 000 крб . Щомісячні витрати виллються в 1548000 руб.

Виробництво арболітових блоків.

Що таке арболіт? Плюси та мінуси цієї бізнес-ідеї.

2. Доходи від виробництва.

Залежить не лише від постійних/змінних витрат, а й від обсягів виробництва.

Коли випускається протягом місяця, наприклад, 14 тис. одиниць арболітової продукції, виручка складе 2380000 руб.:

- Реалізація одного стінового конструкційного блоку (розмір – 30х40х60 см) здійснюється за ціною 170 руб.

- Чистий дохід дорівнюватиме: 2 380 000 - 1 548 000 = 832 000 руб.

- Бізнес за хороших продажів окупиться, в середньому, за 4-6 міс.

- Рентабельність – 35%.

Природно, що на практиці цифри не співпадуть із вашими, оскільки все усереднено. Це приблизні розрахунки. До того ж у кожному регіоні свої розцінки.

Прагніть розробити грамотну збутову політику, і тоді виробництво арболітових блоків допоможе вам зайняти міцні позиції на ринку, збільшити прибуток.

Корисна стаття? Не пропустіть нові!

Введіть e-mail та отримуйте нові статті на пошту

Унікальний будівельний матеріал, що водночас простий за складом і водночас викликає масу обговорень у Мережі - арболіт.

І хоча за кордоном цей матеріал використовується вже майже сто роківУ СРСР він став відомий у середині минулого століття, з розквітом приватного домобудівництва.

Розглянемо технологію виробництва, склад та пропорції цього матеріалу.

Арболіт зібрав у собі всі переваги будівельних матеріалів за теплофізичними характеристиками. Він одночасно:

- будівельний матеріал;

- утеплювач.

Як і будь-який інший будівельний матеріал, він не позбавлений деяких недоліків, що не дозволяють використовувати його у всіх галузях малоповерхового будівництва.

Основним недоліком арболітових блоків є їхня боязнь підвищеної вологості, що з успіхом долається вже під час будівництва будинку. Достатньо не затягувати з обробкою та після зведення стін одразу оштукатурити їх з двох сторін.

Переваги

До однозначних переваг арболіту можна віднести:

- відсутність точки роси;

- довговічність;

- легкість монтажу та супутніх робіт;

- екологічність будівництва загалом;

- здешевлення будівництва;

- відсутність потреби у потужному фундаменті.

Недоліки

Недоліків у арболіту небагато, але враховувати їх потрібно.

Недоліків у арболіту небагато, але враховувати їх потрібно.

До них відносяться:

- підвищене вологопоглинання при неправильному виробництві (проблема вирішується дома);

- арболіт рекомендується до будівництва в областях з переважаючими мінусовими температурами;

- не терпить без захисту високу вологість.

Технологія виробництва арболіту

Розглядаючи арболіт з точки зору технології бетону, його можна віднести до категорії легких бетонів. За характеристиками наповнювача він потрапляє у цю нішу.

Склад арболіту

Будь-який бетон включає:

- в'яжуче;

- пісок;

- наповнювач (може бути як легким, і важким).

У нашому випадку органічний наповнювач, і саме грамотне з'єднання компонентів арболіту дозволяє домогтися потрібної марочної міцності, яка дасть у результаті матеріал для будівництва дво- або триповерхового будинку.

Деревина

Дерево, як будь-який органічний матеріал, має у своєму складі замкнуту у клітинах воду.

Дерево, як будь-який органічний матеріал, має у своєму складі замкнуту у клітинах воду.

Також деревина містить різні цукру, яких потрібно позбутися.

Дотримання правил дозволить виробнику досягти в результаті дійсно якісного матеріалу.

Процес виробництва починається з рубання тріски саме сирої деревини, після чого їй слід відлежати з хімреагентами для видалення цукрів.

З боку звучить досить просто, але критично важливе детальне дотримання всіх правил. Відомо, що деревина та цемент відносяться до матеріалів, у яких дуже низька взаємна адгезія. Зрештою, недотримання технологій призводить до того, що блок може просто розсипатися в руках. Саме тому важливо зрозуміти весь механізм взаємної роботи:

- тріски;

- хімічні компоненти;

- структури тріски;

- цементу.

Чому треба рубати тріску сирою, а не чекати того моменту, коли дошки чи обріз висохнуть і їх можна буде використовувати одразу в рубці, без відлеження? Тому що саме із сирої деревини виходить тріска такої форми, яка дозволяє забезпечити її хаотичне розташування у просторі блоку.

Саме розмір тріски впливає на кількість цементу, який буде витрачено для приготування одного кубометра арболіту.

У випадку ж із тріскою з сухої деревини, фракція тріски буде дуже дрібною, вона буде більш голчастою структурою, що вимагатиме більшої кількості цементу для скріплення її між собою. Присутність тріски голчастої структуринеобхідно, але лише у певному обсязі.

Всього на один кубометр арболіту піде:

- близько 8-10 кг хімічних препаратів;

- 250 кг цементу;

- приблизно стільки ж тріски.

Дуже важливо при замісі тріски змочити її таким чином, щоб не виділялася вільна вода, а сама тріска в процесі була покрита шаром цементу, що при трамбуванні в блоки з'єднає її між собою. Сама ж трамбування дозволить закрити зовнішні пори у блоків, що забезпечить відсутність продувності у виробу.

Рецептура

Рецептів арболітової суміші кілька, але всі зводяться до того, щоб максимально ефективно позбутися вологи та цукрів, а потім запобігти попаданню вологи всередину тріски (не плутати з вологою всередині блоку).

Правильно виготовлений блок не має точки роси за визначенням, тому він розглядається як утеплювач та будівельний матеріал одночасно.

Щодо самих поширених рецептівтеж з'являється чимало дискусій.

Але мало хто думає про те, що місця можливих виробництв у всіх різні, і клімат теж скрізь різний. У Кіровській області, наприклад, дуже висока вологість, І щоб забезпечити тріску необхідну сушку, доведеться сильно постаратися. Контраргументом буде Оренбурзька область із низькою вологістю.

Потрібно зробити так, щоб після сушіння тріска при замісі суміші не набрала води і не набухла. Такий момент трапляється часто, і виробники називають його наступним спукуванням блоку. Десь цей коефіцієнт великий, а десь маленький.

Тепер безпосередньо про рецептурі та хімдобавки. На сьогоднішній день міцно склалася група з чотирьох хімічних речовин, які в різних комбінаціях здатні відпрацювати власну рецептуру, Виходячи з місця зведення будівлі та місця виробництва блоків (якщо справа стосується комерційного виробництва).

Хімічні домішки

Цемент має дуже маленькою адгезією до деревиничерез вміст у ній різних цукрів та полісахаридів. Останні, потрапивши в лужне середовище, яким є цементний розчин, через процес гідролізу перетворюються на водорозчинні цукри, які називають «вбивцею бетону».

Будь-які водорозчинні цукри, потрапивши у водний розчин цементу, порушують хімічну реакцію твердіння, результатом якої має стати монолітний цементний камінь

Чим більше у воді цих цукрів, тим менше цементу перетвориться на камінь за потрібний час. Результатом цих процесів стане не монолітний, а пухкий цементний камінь.

Він не має високої міцності і не здатний зв'язати деревний наповнювач у єдину речовину.

Єдиний спосіб боротьби з цим явищем – вимивання цукрів із деревини, для чого використовують розчини різних реагентів у гарячій воді.

Єдиний спосіб боротьби з цим явищем – вимивання цукрів із деревини, для чого використовують розчини різних реагентів у гарячій воді.

До таких реагентів відносять:

- сірчанокислий алюміній;

- хлористий кальцій;

- силікат натрію ();

- гашене вапно.

Ще один плюс обробки реагентами у тому, що вони заповнюють пори деревини та знижують здатність вбирати водузавдяки чому скорочується волога деформація (розбухання і усушка).

Чим менша волога деформація, тим менше негативний впливна цементний камінь, адже дерева, що розбухнула через воду, легко розриває застиглий цемент, що призводить до падіння загальної міцності арболіту.

Розглянемо основні хімдобавки, що застосовуються під час виробництва арболіту.

Сірчанокислий алюміній

В основному, сірчанокислий алюміній знайшов своє застосування у виробництві арболіту через здатності розщеплювати цукру. Важливим фактором є те, що при введенні цієї добавки суміш зменшується час набору міцності суміші.

Не плутаємо зі швидкою схоплюваністю бетонної суміші. Час схоплювання залишається нормальним, а швидкість набору міцності зростає.

На другому місці за кількістю застосувань. У тандемі із сірчанокислим алюмінієм вбиває всі мікроорганізми в деревині, забезпечує протигнильні якостітріска і перешкоджає виникненню вогнищ зовнішнього ураження арболітових блоків.

За відсутності хлористого кальцію можна використовувати хлористий алюміній.

Рідке скло або силікат натрію

Важливий компонент, який допомагає закрити пори в деревині, щоб волога не потрапляла всередину тріски. Рекомендується використовувати вже після того, як у деревині розклалися всі цукри і потрібно запобігти попаданню вологи.

Можна також використовувати рідке скло як модифікатор схоплювання сумішіале тільки з обережністю.

Вапно гашене

Гашене вапно застосовується як альтернатива першим двом хімічним добавкам, при утрудненнях у придбанні або доставці їх на місце виробництва.

Вона також має здатність розщеплювати цукру та вбивати мікроорганізмиу тріску, нехай і не з такою швидкістю, як речовини на основі алюмінію.

Проблема обсягу сировини вирішується шляхом збільшення запасів тріски для обробки.

При цьому час, необхідний для переробки всього запасу, збільшується якраз на термін, необхідний для розкладання цукру.

Органічні складові

Як органічний наповнювач, крім тріски, також можна використовувати інші рослини, здатні при розмелі видати тріску голчастої форми, або після роботи міськзеленгоспу Зазвичай залишаються:

- обрізи гілок;

- суки;

- гілки з листя.

Основним деревним компонентом є голкоподібна стружка, яку отримують вчасно верстатної фрезерування деревини упоперек волокон.

Більше детальну інформаціюпро види стружки ви знайдете, а опис обладнання для отримання стружки шукайте у статті.

Крім того, до складу арболіту можуть бути включені:

- тонкі гілки;

- солома;

- сіно;

- тирсу;

- тріска;

- стебла різних рослин.

За рецептурою арболітової суміші можливе додавання тирси. Критичним не буде, якщо на один кубометр додаватиметься деяка кількість сушеного листя і дрібних гілок у пропорції 1:10.

Все це попередньо витримується в перемеленому вигляді на вулиці протягом пари-трійки місяців, або оброблене вапняним молоком, виходячи з 50 кг гашеного вапна на 200 літрів води. Цієї кількості достатньо для первинної обробки близько 4 кубометрів тріски.

Пропорції суміші

Співвідношення компонентів визначається виходячи з того, який марки потрібний арболіт. Виділяють два види:

- Теплоізоляційний. Марки міцності:

- Конструкційний. Марки міцності:

Щільність конструкційного арболіту варіюється від 610 до 860 кг на кубічний метр.

Теплоізоляційний арболіт низьких марок чудово підходить для утеплення. горизонтальних поверхонь.

Більш міцний за маркою можна використовувати при закладці в вертикальні порожниниабо для кріплення на стіни.

Не помилитися у пропорціях допоможе просте правило:

- є хімікати, дія яких спрямована саме на тріску;

- є хімікати, які прореагують та із самим цементом.

Тому на один кубометр тріски потрібно взяти від 6 до 10 кг сірчанокислого алюмінію разом з хлористим кальцієм, у пропорції 1:1, крім гашеної вапна з рідким склом, яким вже оброблена тріска. Ділимо умовно суміш сірчанокислого алюмінію з хлористим кальцієм на дві частини із співвідношенням 2:3.

Меншу частину розчиняємо у воді та обробляємо тріску перед замісом. Решту додаємо в сухому вигляді в цемент.

Для вибору марки міцності використовуємо просте співвідношення цементу та тріски у перерахунку на один кубометр суміші. Для зручності пропорції замісу на куб вкажемо мішками, відрами та лопатами (див. таблицю):

У наступній таблиці відображені дані на менші обсяги суміші:

| Марка арболіту | Склад, у відрах | Об `єм,м3 |

||||

| 0.1 | 0.2 | 0,25 | 0.5 | 1 | ||

| М5 | Цемент | 1.2 | 2.4 | 3 | 6 | 12 |

| Тріска | 10 | 20 | 25 | 50 | 100 | |

| М10 | Цемент | 1.4 | 2.8 | 3.5 | 7 | 14 |

| Тріска | 10 | 20 | 25 | 50 | 100 | |

| М15 | Цемент | 1.6 | 3.2 | 4 | 8 | 16 |

| Тріска | 10 | 20 | 25 | 50 | 100 | |

| М25 | Цемент | 1.8 | 3.6 | 4.5 | 9 | 18 |

| Тріска | 10 | 20 | 20 | 50 | 100 | |

| М35 | Цемент | 2 | 4 | 5 | 10 | 20 |

| Тріска | 10 | 20 | 20 | 50 | 100 | |

| М50 | Цемент | 3 | 6 | 7.5 | 15 | 30 |

| Тріска | 10 | 20 | 20 | 50 | 100 | |

Черговість завантаження

Для перемішування розчину можна використовувати корито з лопатою, проте ефективнішим буде застосування бетономішалки.

Це з тим, що з приготування арболита необхідно менше води, ніж традиційних бетонів, тому розчин виходить дуже зручним для ручного перемішування.

Важливо завантажувати компоненти у певній послідовності:

- Дерев'яний наповнювач.

- Цемент із добавками.

- Вода із розчиненими хімічними добавками.

У ємність для приготування арболіту завантажують оброблені хімікатами деревні відходиа також необхідну кількість цементу.

Потім змішують з теплою водою (температура 15-25 градусів вище за нуль) все необхідні добавкидо повного розчинення. Після розчинення перевіряють температуру води, якщо необхідно, підігрівають і виливають у ємність.

Маса води не повинна перевищувати половини маси цементу, інакше постраждає міцність матеріалу.

Якщо вам доводиться перемішувати розчин вручну, або заливатимете монолітну стіну, то додайте у воду перед заливкою 1% суперпластифікатора, наприклад, поліпласт, вартість якого становить 5100 рублів за мішок 25 кг. Інструкція щодо використання цього засобу є на етикетці мішка.

Додавши суперпластифікатор, ви зробите арболітову масу рухомішою і текучою при тій же кількості води, це дозволить більш якісно заповнювати опалубку розчиномта ущільнювати його.

Формування блоків, перемичок

У форми суміш закладаємо лопатами чи відрами.

Трамбування використовуємо із бруса.

Трамбуємо тільки після укладання повного об'єму у форми плюс невелика гірка зверху.

Не варто після кожного шару тріски проводити трамбування, чим хаотичніша суміш накладатиметься у форми, тим краще для якості.

Можна в процесі укладання лише злегка притискати окремі ділянкидля більш щільного укладання суміші. Трамбування неповної форми буде помилкою. В результаті проводиться розмежування шарів та відсутнє їх якісне схоплювання між собою.

Залишаємо у формах на два-три дні, після цього розбираємо форми та сушимо блоки на повітрі.

Якщо дозволяють фінанси, то краще використовувати вібростол, що ущільнює бетон у формах. Про це обладнання та особливості його використання ми розповідали у статті про .

Заливання моноліту

Для заливання монолітних стін необхідно використовувати розчин із суперпластифікатором.

Крім того, необхідно таке ж армування, як і при заливанні монолітного залізобетону. Адже арматура утримує стіни від розповзання під навантаженням, а також надає їм максимальної міцності.

Для армування використовують сталеву або вуглепластикову арматуру діаметром 16 мм (вертикальне армування) та 8–10 мм (горизонтальне армування).

Встановлювати армуючий каркас бажано до монтажу опалубки, інакше буде складно з'єднувати вертикальні та горизонтальні елементи між собою, і зв'язувати сітку.

Для опалубки можна використовувати будь-які доступні матеріали, від до стін і дверцят від старих шаф. Можна також використовувати незнімну опалубкуОднак застосування такої опалубки з пінопласту або полістиролу позбавить арболітові стіниоднієї з головних переваг – високої паропроникності.

Тому для незнімної опалубкинайкраще застосовувати фібролітові плити.

Устаткування

Має на увазі вкладення, а також вимагає доступності необхідних матеріалів. У різних випадках підхід до вирішення питаннято, можливо принципово різним. Як правило, для повноцінного виробництва знадобляться:

- щепоріз;

- бункери для тріски;

- бункери для цементу;

- ємності для хімічних препаратів;

- ємності для води;

- форми для блоків;

- сушильної камери.

Все це необхідно для того, щоб виробляти арболіт в обсягах, які задовольнять споживчий попит. Якщо ж планується виробництво лише з індивідуальних цілей, те й підхід до питання буде дещо іншим.

Етапи та підводні камені

Щепорізи, які пропонують виробники верстатів та обладнання для бізнесу, різняться між собою по:

Щепорізи, які пропонують виробники верстатів та обладнання для бізнесу, різняться між собою по:

- принципом дії;

- потужності.

Деякі з них можна сміливо зарахувати до розряду побутових, тому що, крім гілок і відходів столярної майстерні, в них нічого більше не влізе.

Можна навіть сказати так, що для того, щоб використовувати такі верстати, треба буде купувати ще інший верстат потім, щоб готувати сировину перед рубкою.

Як правило, це вже з'ясовується потім, коли верстат вже доставили в цех. Краще відразу купувати потужну модель з широкою горловиною та широкими ножами.

Як варіант, можна використовувати щепоріз на основі роторно-ножової робочої частини. Ціна його коливається близько 500 тис. крб. за встановлення.

Ідеальним варіантом для виробництва буде верстат-шредер, який нарізає пласти деревини на локшину. Тільки при використанні такого верстата є можливість знизити марку цементу до чотирьохсот.

Місце для щепоріза має бути забезпечене електроживленням 380 вольт і розраховане на потужність двигуна, у середньому близько 10 кВт. Чим більше тріски нарубають за короткий проміжок часу, тим краще. Ні в якому разі не слід намагатися використовувати тирсу або стружку. Допускається застосування великої стружки від оциліндрованих верстатів, але тільки на розсуд виробника.

Найпоширеніші щепорізи – це дискові варіанти, вартістю від 200 тис. руб.

Всі варіанти по щепорізам, рубальним машинам, молотковим дробаркам та іншим варіантам назви можна побачити в мережі, задавши відповідний запит.

Самий бюджетний варіантце РМ200, всі інші варіанти настільки різноманітні, що іноді створюється відчуття, що нові види та назви щепорізів з'являються щодня.

Оптимальне обладнання для виробництва арболіту

Якщо швидко зібрати переважні варіанти, то виходить наступна картина:

- Щепоріз дисковий, ДС31 (Білгород). Ціна заводу 199 тис. руб.

- Позитивні якості: компактність, мобільність в межах цеху.

- Недоліки: залежність від електроживлення.

- Молоткова рубилка, ДС31 (Старий Оскол). Середня вартість 273 тис. руб.

- Переваги: велика продуктивність.

- Недоліки: потребує додаткових потужностей для транспортування тріски в межах цеху.

- Роторна рубарка, БМП (Вологда). Розцінки не більше 230 тис. крб.

- Переваги: комбінований типщепоріза, висока продуктивність.

- Недоліки: певний розмір приймального вікна, сировина вимагає припасування за розмірами.

- Бункер-змішувач, БМП (Вологда). Ціна заводу 400 тис. руб.

- Позитивні якості: достатній обсяг для виробництва в комерційних цілях.

- Недоліки: для ефективної роботи потребує безперервного завантаження, не підходить для дрібних партій.

- Ємності під рідини, ІРПЛАСТ (Іркутськ). Вартість від 7 тис. руб за 500 л.

- Позитивні якості: компактні, різних формз поліетилену.

- Недоліки: доводиться доопрацьовувати під використання з насосами

Всім, звичайно, хочеться, щоб обладнання було:

- потужним;

- компактним;

- продуктивним.

Однак насправді так буває не завжди.

Ціна на вироби коливається в залежності від матеріалів, компонентів, що застосовуються. Два двигуни однакової потужності, але вироблені з різним запасом міцності, матимуть різні ціни. Найдешевший однозначно виявиться у групі ризику по поломці.

Розмір збитку при цьому порівняний із вартістю самого щепорізу. Тому немає сенсу купувати щепоріз дешевше 150 тис. руб., Це ненадійні варіанти. Обладнання виробництва Білгорода та Вологди вважається оптимальним у цій галузі.

Арболіт своїми руками

Ось тепер дійшли до практичної частини. Одна річ, коли виробництво витримано для масового виробництва, а інша річ, коли все робиться для себе. Тут можна обійтися без дорогого обладнання.

Розглянемо побутовий варіант, коли арболіт готується для будівництва власного будинкута власними силами. Хоча витрати помітно скоротяться, важливо все зробити грамотно, щоб зберегти якість продукту.

Устаткування

Без щепоріза ніяк не обійтися, але можна скоротити витрати до 4 разів, якщо за численними оголошеннями про послуги замовити саму важливу детальщепоріза у токарів.

Майже всі токарні верстати мають гранично можливий діаметр заготовки рівний 50 см, тому диск, на який кріпляться ножі, теж буде діаметром 50 см.

Ножі краще розташовувати під невеликим кутом, а приймальну горловину краще розташувати вертикально.

Горбиль або дошка повинні заходити по ребру, а не плашмя.

Для матеріалів на щепоріз знадобляться:

- ресора від автомобіля;

- шпильки із міцного металу;

- два підшипники на вісь;

- сама вісь.

Її краще виготовити із шестигранника, попередньо виготовивши посадкові місця під підшипники. Можна використовувати одне із численних відео з Мережі. Грамотний токар зрозуміє, як і що робити. Станіну цілком під силу виготовити самому.

Стандартне рішення - встановити двигун разом з натягувачем ременя. Кожух зварюється вже за місцем.

Однак найкращий результат дає комбінація ножового та молоткового подрібнювача. Диск з ножами нарізує деревні відходи на широкі пластинки, непридатні для використання в арболіті, а молотковий пристрій розбиває ці пластинки на тонкі вузькі голки, оптимально придатні для арболіту.

Основна відмінність молоткового подрібнювача від ножового в тому, що на деревину впливають не гострі ножі, що розрізають матеріал, а сталеві пальці, що вільно обертаються на осі.(Молотки).

Велика стружка, зрізана ножами, потрапляє до наступного відсіку подрібнювача, де її малюють пальці. При цьому стружка поділяється вздовж волокон, утворюючи тонкі довгі голки.

При ударі поперек волокон поділу деревини не відбувається, адже міцність волокон набагато вища, у зв'язків, що їх з'єднують, навіть у межах одного річного шару, не кажучи вже про сусідні шари.

Змінюючи розмір сітки, яка відсіює недостатньо змелену тріску, можна отримувати стружку різної формита розміру.

Змінюючи розмір сітки, яка відсіює недостатньо змелену тріску, можна отримувати стружку різної формита розміру.

Від прямокутної, придатної для ( максимальний розмірсітки), до вузьких та тонких голок (мінімальний розмір).

Для виготовлення такого універсального верстатапотрібні:

- ріжучий диск із ножами;

- двигун;

- привід;

- корпус ножового подрібнювача;

- сталевий пруток діаметром 10-20 мм для осей пальців, а також шайби відповідного діаметра товщиною 5 мм;

- сталеві пластинки товщиною 5 мм, шириною 20-40 мм, довжиною 200-300 мм;

- круглі або прямокутні пластини завтовшки 10-15 мм і діаметром 200-300 мм;

- сталевої штампованої сітки, ширина якої дорівнює ширині корпусу, а довжина становить 60-80 см.

Одна з умов, які можуть вимагати капітального перероблення ножової рубальної машини — діаметр ножового диска повинен бути на 10–30 см меншим від внутрішнього діаметра корпусу, інакше тріска буде важко потрапляти до пальців.

Для молотків можна зробити 3 або 4 осі, головне, щоб усі вони відстояли одна від одної на одній відстані, інакше виникне дисбаланс, який призведе до сильної вібрації пристрою.

Створення молоткової машини

В обох дисках, призначених для встановлення осей пальців, просвердлити отворипід них. Між ножовим та першим пальцевим диском поставити шайбушириною 10-20 мм. На одній із сторін пальцевих осей наріжте різьблення під стандартну гайку відповідного діаметра.

Якщо є можливість обробити вал на токарному верстаті, необхідно зняти з нього ножовий диск і з протилежного боку зняти 5-7 мм, утворивши прямокутний виступ, який необхідний для фіксації другого диска, що утримує осі пальців.

Можна зробити два перепади висот, для першого і другого пальцевих дисків, проте для цього вихідна товщина валу повинна бути не менше 50 мм, щоб після обробки товщина його не скоротилася менше 30 мм.

Якщо такої можливості немає, то для фіксації другого диска прийдеться використовувати втулку з трубивідповідного діаметра, яку потрібно надіти на вал, а з боку другого диска нарізати на валу різьблення, після якого вирівняти вал під діаметр опорного підшипника.

Прийде використовувати підшипники різних розмірів - великий з боку ножового диска і маленький з другого пальцевого диска, що ускладнить центрування валу. Можна використовувати будь-які інші способи кріплення дисків, що забезпечують їх надійну фіксацію.

Вставивши осі пальців у перший диск та виставивши під правильним кутом, приваріть їх до диска з обох боків. Встановіть та закріпіть ножовий диск, потім поставте диск із пальцевими осями.

Надягайте на осі пальці та шайби, потім накручуйте внутрішню гайку для фіксації диска. Закручувати гайку потрібно доти, доки зазор між пальцями та шайбами не складе 0,6-0,8 мм.

Надягайте на осі гроверні шайби та встановлюйте диск, потім знову ставте на кожну вісь гроверну шайбу та гайку. Затягуйте зовнішні гайки з відповідним розміром зусиллям.

Встановіть зібраний вал на підшипники та опору. Якщо зовнішній кожух менший за необхідний, то замініть або переробіть його. Розмір кожуха має бути таким, щоб між ним та витягнутим пальцем відстань становила 1–1,5 см.

Вихідний отвір необхідно закрити сталевою сіткоювідповідного діаметра.

Бункери та форми

Пропоновані фірмами-виробники форми є стандартними.

Вони мають розміри, ідентичні розмірам піноблоку або полістиролбетонних блоків.

При будові будинку з арболіту шукають або виготовляють блоки розмірами 20/40/60 см.

Це оптимальний для більшості регіонів розмір.

Варити форми трохи витратно, тож за допомогою болгарки можна розкроїти листи металу для збирання набірних форм.

Бажано, щоб блоки у цих формах розташовувалися вертикально для спрощення трамбування при невеликій площі пресування.

Є також варіант, коли готова сумішбезпосередньо закладається в опалубку, де є можливість прокласти та арматуру для зв'язування. У більшості випадків більше підходить сітка для кладки. Несучі плити перекриття з арболіту не вийдуть, але перемички на вікна виготовляються.

Після того, як тріска вже нарубана та оброблена, можна приступати до безпосереднього виробництва арболіту. Підготовка тріски полягає в одно- або дворазовій обробці її розчином сірчанокислого алюмінію або пересипання гашеним вапном з витримуванням термінів.

Якщо проводиться пересипання сирої тріски гашеним вапном, цей процес оптимальний при отлежке тріски терміном від 2-х місяців. Якщо проводиться обприскування вапняним молочком, то витримка тріски скорочується на місяць.

Розчин сірчанокислого алюмініюзначно скорочує час обробки тріски – до одного тижня. Перемішування тріски в процесі лежання забезпечує вентиляцію для сушіння, а також видалення дрібних фракцій нижче до основи короба. Це дозволить обійтися без сит та інших пристроїв.

Відпрацювання технології

Найскладніший момент - коли і скільки використовувати хімічні добавки в процесі виготовлення арболіту.

Застосування хімікатівможна розбити на пару-трійку етапів.

На першому етапі хлористий натрій та сірчанокислий алюміній у невеликій кількості розчиняється у воді.

Отриманою рідиною обприскують тріску.

Решта об'єму хімікатів додається у воду безпосередньо перед замісом.

Рідке скло в розчині бажано використовувати безпосередньо перед використанням тріски, шляхом її обприскування. Цим досягається закриття пір у тріску, а вся вода при замісі йде лише на освіту цементного каменю. Відра і лопати стануть у нагоді тільки спочатку, як дозатори компонентів.

Розмішувати суміш найкраще у великому кориті, об'ємом від 0.5 кубометра, ручним міксером, поливаючи тріску з розбризкувача. При поливі з цебра не досягається необхідний рівень контролю над вологістю суміші.

Коли суміш готова, її закладають у форми, трамбують і залишають до затвердіння. Після схоплювання (через 2-3 дні), форми розбирають і залишають блоки сушитися(Мінімум два тижні при температурі не нижче +10). В іншому випадку процес набору міцності не пройде так, як належить, і необхідна міцність блоків не буде досягнута. Класти блоки можна приблизно через місяць після сушіння на повітрі.

Процес виробництва арболіту представлений у невеликому відео:

Застосування блоків, панелей, плит