Монтуємо залізобетонні конструкції. Монтаж залізобетонних конструкцій: нормативні документи та їх вимоги Підготовка місця встановлення колони

Монтаж колон. Залізобетонні колонив залежності від їх маси та довжини, умов подачі, характеристики кранів піднімають поступальним переміщенням колони краном, поворотом колони навколо основи та поступальним рухом крана, поворотом колони та стріли крана. Тяжкі і високі колони піднімають з переміщенням нижнього кінця на візку або поворотом навколо основи на сталевому черевику.

Для монтажу легких колон використовують фрикційні захвати (рис. 6.15). Після встановлення колони захоплення під дією сили тяжіння опускається вниз та розмикається.

Можливе також стропування колони «в обхват» звичайним універсальним стропом. Важкі колони захоплюють траверсами з подвійним стропом, зачепленим за монтажні петлі вище за центр тяжіння.

Типові збірні залізобетонні колони одноповерхових виробничих будівельмасою 1,8. 26,4 т та висотою 3,8. 19,35 м, монтуються у фундаменти скляного типу за допомогою клинових вкладишів ЦНДІОМТП (рис. 6.23, б).

До встановлення колон у фундаменти необхідно: прийняти за актом (з додатком виконавчої схеми) фундаменти; закрити склянки фундаментів та засипати пазухи фундаментів; доставити в зону монтажу необхідні монтажні засоби, а також пристосування та інструмент згідно нормокомплекту; нанести ризики розбивальних осей на верхні грані фундаментів та бічні грані колон.

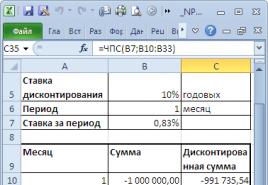

Влаштовується "монтажний горизонт". З допомогою нівеліра всередину склянок фундаментів виноситься позначка «монтажного горизонту», тобто. низу встановлюваної колони. За цими відмітками виконується підливка дна склянки фундаменту (розчин марки М50, дрібнозернистий бетон класу В7,5). Для важких колон «монтажний обрій» влаштовується з пакета армоцементних прокладок, т.к. такі колони при встановленні «видавлюють» частково підливу, чим знижується проектна позначка колони (рис. 6.25 а). Підкладки розміром 100×100 мм, товщиною 10, 20, 30 мм з розчину марки 100 армовані сіткою з осередками 10>; 10 мм із сталевого дроту діаметром 1,0 мм.

Стропування колон здійснюють за монтажні петлі або спеціальний стрижень, що пропускається в отвір колони. За відсутності монтажних петель або спеціальних отворів колони крокують фрикційним захватом або зашморгом за місця, позначені заводом-виробником. Для забезпечення безпеки каната під ребра колон у місцях примикання каната встановлюються сталеві підкладки.

Тимчасове кріплення та вивіряння колон виконують дерев'яними або сталевими клинами, а також за допомогою клинових вкладишів. Вони дозволяють переміщати низ колони «вліво-вправо» і «вперед-назад». Вертикальність колони регулюється стрілою монтажного крана верх колони.

Поєднання осей колони та розбивних осей на фундаменті контролюється по двох взаємно перпендикулярних осях. Вертикальність колон перевіряється за допомогою двох теодолітів або теодоліту та схилу по двох розбивальних осях. При цьому один теодоліт має бути встановлений вздовж монтажної осі та встановлення колон ведеться у напрямку «на себе» (на теодоліт). Другий теодоліт – поперечний та переставляється для кожної колони. Відмітки опорних майданчиків для підкранових балок та кроквяних конструкцій, і навіть дна склянок фундаментів контролюється методом геометричного нівелювання.

Розстроповування встановлених колон проводиться тільки після їх закріплення в склянках фундаментів дерев'яними або сталевими клинами з чотирьох сторін.

Колони висотою понад 12,0 м необхідно в площині меншої жорсткості додатково кріпити розчалками із сталевих канатів.

Виконання робочого стику. Слід пам'ятати, що проектні вертикальні зусилля залізобетонна колона передає на фундамент, не лише торцем (нижньою поверхнею) «продавлюючи» фундамент, а й бічними гранями, з'єднаними зі стінками склянки фундаменту. монолітним бетономкласу В15. В20.

Порожнина стику продувається стисненим повітрям від пересувного компресораі змочується (стінки склянки та Нижня частинаколони). Порожнина заповнюється жорсткою бетонною сумішшю та ущільнюється щілинним вібратором (глибинний вібратор з насадкою із сталевого прутка діаметром 15. 20,0 мм). Протягом трьох годин не дозволяється рух важкого транспорту (крани, трактори, вантажні автомашини тощо) ближче 20,0 м від замонолічених стиків.

У проектних місцях (у середині температурного блоку) забезпечення поздовжньої стійкості будівлі між колонами каркаса встановлюються вертикальні зв'язку. Вертикальні зв'язкивиготовляють із сталевого прокату (куточків або швелерів): хрестові, при кроці колон 6,0 м: портальні, при кроці колон 12,0 м. Після установки допускається монтаж наступних конструкцій- підкранових балок чи ферм.

Монтаж підкранових балок. Залізобетонні підкранові балки – це Т-подібні елементи завдовжки 6,0 м за висотою 800 мм і масою до 3,0 т і завдовжки 12,0 м за висотою 1400 мм і за масою до 8,0 т, які спираються на консолі колон.

На опорних консолях колон наносяться ризики розбивних осей балок підкранових. На балках наносяться центральні осьові ризики на опорних частинах. Балки кроквають двогілковим стропом «в обхват» (з підкладками під канат). Балки завдовжки 12,0 м піднімають за допомогою траверси (рис. 6.26).

«Монтажний горизонт» по опорним консолям колон влаштовується в такий спосіб. Визначивши за схемою найбільш високу позначку, решта опорних точок, рівень яких відрізняється більш ніж на 2.0 мм, піднімають за допомогою пакета сталевих прокладок товщиною 1.0 мм.

Встановлені на консолі колон балки тимчасово закріплюють кондуктором, за допомогою якого здійснюється переміщення кінців балки при вивірці її в плані. Вивіряння балок проводиться в межах температурного блоку або прольоту за допомогою геодезичних інструментів: за висотою – методом геометричного нівелювання; в плані – методом бічного нівелювання за допомогою теодоліту або по схилу зі сталевим дротом, натягнутою на 0,8-1,0 м вище за рівень підкранових балок по осі підкранового шляхута закріпленої на приварених до колони кронштейнах.

Відстань між осями встановлених балок перевіряють компарованою рулеткою з дворазовим зміщенням мірного приводу з поправкою на провисання рулетки і температуру. Допустима середня похибка при геодезичному контролі не повинна перевищувати 20% відхилення на контрольований розмір.

При монтажі балок із вже встановленими на них крановими рейками вимірюється відстань між головками кранових рейок.

Монтаж намету. При монтажі одноповерхових промислових будівельмобільними стріловими кранами не вдається на змонтовані по всій будівлі ферми укладати плити покриття при бічній проходці крана. Тому виконується комплексний монтаж «намету» на комірку (крок колон): підкроквяні ферми, кроквяні ферми, ферми світло-аераційних ліхтарів, плити покриття.

Потік «монтаж намету» виконується мобільним краном вантажопідйомністю 25-63 т з відповідним монтажним оснащенням, що йде вздовж осі прольоту та виконує монтаж «на себе». При кроці несучих колон 6 м використовують крани зі звичайними стрілами або стрілами з гусяком; при кроці колон 12 м монтаж ведеться стрілами з гуськом або баштово-стріловим обладнанням.

При монтажі намету перша встановлена в проектне положення ферма закріплюється трьома парами розчалок (у центрі та по краях ферми), друга і наступні ферми розкріплюються до попередньої за допомогою інвентарних розпірок фіксованої довжини (6 або 12 м) (рис. 6.25).

На оголовках колон завдають ризиків проектних осей. Центральні ризики завдаються опорні частини ферм. По верху ферми влаштовується леєрна огорожа. До кінців ферми кріплять відтяжки з прядив'яного каната. необхідної довжинидля розвороту та наведення опорних частин ферми на оголовок колони. У центрі верхнього пояса кріпиться монтажна розпірка довжиною 6,0 або 12,0 м (за кроком колон).

«Монтажний горизонт» даному випадкуне влаштовується, т.к. накопичення похибок по висоті припинилося, і виправлення похибок позначок верху колон не потрібно.

Балки покриттів і ферми прольотом понад 12,0 м піднімають траверсами, довжина яких залежить від довжини конструкції, що піднімається.

Стропування кроквяних фермв залежності від прольоту виробляють за дві, три чи чотири точки. Ферму захоплюють у вузлах верхнього пояса.

Перша кроквяна ферма (без розпірки) піднімається траверсою відповідної довжини і наводиться на оголовки колон. Вивіряння опорних частин ферми (суміщення осьових рисок) проводиться «на вазі». Виправлення положення – підйом краном та повторне наведення.

Тимчасове закріплення першої ферми здійснюється трьома парами розчалок із сталевих канатів, закріпленими на землі за якоря (анкера) (рис. 6.27). Вивіряння ферми по вертикалі проводиться схилом. На опорних частинах виконується зварний монтажний стик.

Друга кроквяна ферма і всі наступні аналогічно ставляться на оголовки колон і закріплюються монтажною розпіркою до першої ферми (до попередньої). Виконуються монтажні стики на опорах.

Далі монтуються плити покриття на комірку (встановлені на колони дві ферми). Підйом плити довжиною 6,0 м проводиться чотири-гілковим стропом, при довжині 12,0 м використовуються різні траверси. Після установки плити приварюють у трьох точках (одна точка недоступна, рис. 6.27 г) відразу робочим швом, т.к. точки з'єднання послідовно закриваються наступними плитами.

Монтаж зовнішніх стінових огорож. Після закінчення монтажу каркасу будівлі або його частини починають монтувати стінові панелі. У більшості випадків стінова огорожа монтується самостійним потоком після завершення монтажу каркасу будівлі та покриття.

Проектні рішення регламентують компонування зовнішніх та торцевих стін, а також розкладку панелей у верхній частині стін (при парапетах та карнизах). Способи кріплення панелей до колон, а також заповнення швів між панелями представлені на рис. 6.25.

До початку монтажу має бути виконане складування стінових панелей у робочих стоянок у зоні дії монтажного крана. При цьому можуть бути три варіанти: для будівель невеликої висоти касета розташовується між монтажним краном і стіною, що монтується (обсяг касети забезпечує достатню кількість панелей для влаштування стіни на всю висоту будівлі); монтажний кран розташовується між касетою і стіною, що монтується (обсяг касети забезпечує влаштування стіни на всю висоту будівлі); якщо пристрій стіни забезпечується двома касетами, монтажний кран розташований між цими касетами.

Якщо стіна по висоті складається з більш ніж 12 панелей, монтаж здійснюється за дві проходки крана. При цьому монтажники вивіряють і кріплять панелі, що встановлюються, з робочих майданчиків, що знаходяться з внутрішньої сторонибудівлі. При можливості проїзду всередині будівлі як робочі місця монтажників доцільно використовувати два підйомники на базі автомобілів. За відсутності підйомників як робочі майданчики можуть бути використані різні підмостки та самопідйомні люльки.

Прогресивна технологія монтажу зовнішніх стін одноповерхових виробничих будівель базується на застосуванні спеціалізованого баштово-стрілового обладнання, розробленого для стрілових кранів РДК-25; Е-10011Д; Е-1254, а також для кранів баштових типу БКСМ-3-5-8 (рис. 6.28).

Основними технологічними особливостямизастосування спеціалізованого обладнання стрілових кранів є: - суміщення функцій вантажопідіймального крана з монтажним майданчиком; можливість переміщення монтажного майданчика вгору і вниз баштою, а також по горизонталі – від башти до стіни і назад; розміщення стінових панелей в касетах, що встановлюються між краном і стіною, що монтується; ширина монтажної зони по периметру будівлі під час роботи крана зі спеціалізованим обладнанням становить близько 8,5 м.

Поворотна частина стрілових кранів може обертатися за нижнього положення монтажного майданчика на мінімальному вильоті. За інших положень монтажного майданчика поворотна частина крана автоматично блокується.

Прогресивна технологія монтажу зовнішньої стінової огорожі забезпечує зниження витрат у 1,5-2 рази.

Стінову панель піднімають краном при максимальному видаленні монтажного майданчика від стіни. Після подачі панелі до місця встановлення монтажний майданчик разом з монтажниками подається до стіни (подача припиняється автоматично після упору обмежувачів у колони).

Монтажники, що знаходяться на майданчику, забезпечують наведення та встановлення панелі у проектне положення, її вивіряння, тимчасове та остаточне кріплення шляхом електрозварювання заставних деталей.

Загортання горизонтальних і вертикальних швів проводиться відразу, одночасно з монтажем. При встановленні стінових панелей звичайним стріловим краном без описаного спецобладнання закладення швів виділяється в окремий потік і виконується разом з потоком «оздоблення». І тут роботи ведуться із зовнішніх переставних, пересувних і самохідних лісів; підвісних колисок.

Для ін'єкції герметизуючих мастик та розчинів у порожнину шва використовуються гідравлічні, пневматичні та механічні нагнітачі, ін'єктори, розчинні шприци.

Одночасно з установкою стінових панелей встановлюють сталеві елементи світлопройомів (імпости, палітурки).

Монтаж залізобетонних конструкційодноповерхових промислових будівель

Монтаж залізобетонних конструкцій одноповерхових промислових будівель Монтаж колон. Залізобетонні колони в залежності від їх маси та довжини, умов подачі, характеристики кранів піднімають.

ЛЕКЦІЯ 12. Монтаж конструкцій промислових та цивільних будівель.

Особливості монтажу будівель та споруд

Методи монтажу характеризуються комплексом організаційних та технологічних ознак.

Основні організаційні ознаки:

напрямок розвитку фронту робіт;

послідовність виконання монтажних операцій;

ступінь укрупнення монтажних елементів;

розподіл ходу монтажних робіт (на черзі, етапи) та споруди (на захватки, вузли і т.д.).

Технологічні ознаки: особливості виконання окремих операцій із захоплення (стропування), наведення, орієнтування та встановлення в проектному положенні монтажних елементів, їх закріплення, антикорозійного захисту та ін.

Монтаж одноповерхових промислових будівель. Для одноповерхових промислових будівель легкого типуіз залізобетонним каркасом раціональний роздільний метод монтажу конструкцій.

Одноповерхові промислові будинки важкого типу монтують переважно комплексним методом.

Для промислових будівель площею понад 30 тис. м 2 металевими конструкціями покриття економічно та технологічно виправдано використання конвеєрного методу великоблочного монтажу.

Монтаж оболонок купольних, склепінних, структурних та інших покриттів:

наземне складання в кондукторах з подальшим підйомом конструкції оболонки в проектне положення;

збирання на проектних відмітках.

Вибір методу монтажу великопрогонових будинків обумовлений тим, що їх розміри в плані перевершують радіус дії монтажних кранів, а деякі монтажні елементи (рамні елементи, арки та ін) через їх великі маси і габарити доводиться монтувати частинами, використовуючи тимчасові монтажні опори, або піднімати в цільно-складальному вигляді, застосовуючи спарену роботу монтажних кранів або підйомники.

Під час монтажу конструкцій необхідно дотримуватись технологічної послідовності, що забезпечує стійкість і геометричну незмінність змонтованих конструкцій.

При монтажі одноповерхових будівель шляху руху кранів і монтажні позиції необхідно вибирати з таким розрахунком, щоб краном на кожній стоянці було змонтовано якомога більше елементів. Так, наприклад, при прольоті 12 м і кроці колон 6 м краном, що рухається посередині прольоту, можуть бути змонтовані два, чотири або шість монтажних елементів. При прольоті 18 і 24 м кран може переміщатися вздовж кожного ряду, що монтується, і монтувати до чотирьох елементів.

Монтаж збірних залізобетонних колон ведуть за допомогою різних захватів та стропів. У тих випадках, коли монтаж виробляють транспортних засобівабо колона має недостатню міцність на вигин, застосовують відповідні балансирні пристрої, що дозволяють переводити конструкції вертикальне положення на вазі. При цьому стропування здійснюють за дві або кілька точок. Установку, вивіряння та закріплення колон проводять за допомогою клинів, розчалок, кондукторів.

Монтаж кроквяних балок і ферм виробляють за допомогою траверс. Стропування залізобетонних ферм, щоб уникнути втрати їх стійкості здійснюють за дві, три або чотири точки. Перед підйомом на ферми навішують відгяжки (для наведення), інвентарні розпірки і монтажні майданчики. Для забезпечення стійкості та геометричної незмінності першу встановлену ферму або балку слід розкріплювати розчалками зі сталевого Kai тта, а наступні - розпірками, що прикріплюються струбцинами до верхніх поясів ферм (балок), або спеціальними кондукторами (рис. 10.3). Зазвичай для ферм прольотом 18 м використовують одну розпірку, при прольотах 24 та 30 м – дві.

Якщо відсутні спеціальні вказівки у проекті виконання робіт, плити покриття рекомендується укладати по розмітці на верхніх поясах ферм (балок) у такому порядку: по металевих фермах або ліхтарях - починаючи з середини прольоту із симетричним завантаженням; за залізобетонними балками або фермами при безфонарних покриттях - від одного краю покриття до іншого: у прольотах, що примикають до раніше змонтованих, - від змонтованого покриття до вільного кінця; по залізобетонних ферм із ліхтарем - від краю покриття до ліхтаря. Закладні деталі кожної плити не менше ніж у трьох вузлах спирання необхідно приварити до закладних деталей верхнього пояса ферми (балки); перша плита приварюється у чотирьох точках.

Монтаж стінових панелей починається після остаточного закріплення всіх елементів каркасу будівлі.

Монтаж багатоповерхових будівель. Багатоповерхові будівлі монтують однією або декількома баштовими кранами, що розміщуються таким чином, щоб унеможливлювати «мертві» ділянки, що знаходяться поза зонами обслуговування.

При монтажі безкаркасних панельних будівель черговість встановлення панелей визначається проектом виконання робіт. Монтаж здійснюють за допомогою індивідуального або групового монтажного обладнання, при цьому грані елемента або ризики на ньому повинні бути поєднані з ризиками, винесеними від осі.

Мал. 10.3. Розташування навісного обладнання та тимчасове кріплення ферм інвентарними

розпірками при монтажі конструкцій покриття: а - начіпне обладнання ферми;

б - схема встановлення розпірок; 1- приставні сходи; 2 - навісні сходи;

3 – навісні майданчики; 4- страхувальний трос; 5- інвентарні розпірки;

6 - становище розпірок під час підйому ферми; 7 – хомут; 8 канат;

9 – змонтована частина прольоту; 10-струбцина; 11 - повноповоротний шарнір

Проект виконання робіт передбачає послідовність встановлення панелей з урахуванням наступних умов:

Монтаж починається зі створення жорстких вузлів, що забезпечують просторову незмінність конструкцій. До них відносяться зовнішні кути та сходові клітки будівлі. Зазвичай монтаж починається із зовнішніх кутів будівлі, причому першою, як правило, ставиться кутова панель торцевої стіни.

Монтаж збірних елементів ведеться на кран, тобто. починається з більш віддаленої від крана стіни. У цьому випадку забезпечується візуальний зв'язок кранівника з місцем монтажу, створюються безпечніші умови праці, оскільки панелі не доводиться переносити раніше поставленими. За наявності двох будівельних кранів монтаж починається із зовнішніх кутів будівлі, найближчих до кожного монтажного крана.

Панель зовнішньої стінине слід встановлювати між раніше поставленими. Це може порушити стійкість панелей або пошкодити їх.

Панелі зовнішніх стін, панелі внутрішніх стін і балконні плити монтуються в світлий час доби.

Монтаж внутрішніх стінових панелей виробляють за допомогою індивідуальних монтажних пристроїв, групового оснащення, а також спеціальних деталей, що закладаються в тіло панелі при виготовленні (метод просторової самофіксації).

Вивірену у плані панель тимчасово прикріплюють підкосами до плит перекриттів, внутрішні панелі можуть тимчасово кріпитися універсальними стійками, струбцинами, зв'язками.

При монтаж каркасно-панельних будівельвстановлення колон у проектне положення зазвичай проводять обмежено вільним методом, використовуючи рамно-шарнірний індикатор, або вільним методом, застосовуючи одиночний або груповий кондуктор. Тимчасово колони закріплюють за допомогою клинів, розчалок, переносних домкратів, кондукторів чи рамно-шарнірних індикаторів. Висота колон визначає висоту ярусу: при колонах на один поверх висота ярусу один поверх; при колонах на два поверхи – висота ярусу два поверхи і т.д. Монтаж чергового ярусу виконують після монтажу, зварювання та замонолічування ригелів та плит перекриттів нижче ярусу.

До монтажу ригелів приступають після досягнення бетоном стику колон з фундаментом не менше 50% проектної міцності літній часта 100% взимку. Розташування ригелів може бути поздовжнім та поперечним. Ригелі необхідно центрувати по осях колон, дотримуючись проектних розмірів їхнього спирання на консолі колон.

Монтаж перекриття починають із встановлення розпірних (зв'язкових) плит спочатку нижнього, а потім верхнього поверху. На місце встановлення плиту подають у похилому положенні за допомогою спеціального стропа. Укладені плити приварюють у чотирьох кутах до пилок ригеля. Рядові плити перекриття укладають аналогічно розпірним.

Після монтажу перекриттів поверхів та плит покриття приступають до монтажу стінових панелей. Поясні панелі, що спираються на простінкові або плити перекриття, тимчасово кріплять або до колони, або до плити спеціальними струбцинами з підкосами або стяжками. Простінні панелі прикріплюють підкосами до плит перекриттів або до поясної панелі, що нижче лежить, струбцинами з відкидними хомутами.

Одночасно з монтажем панелей закладають стики.

Монтаж будівель з об'ємних блоків починають після завершення всіх робіт нульового циклу, з транспортних засобів. Монтаж додаткових елементівздійснюють з приоб'єктного складу.

Для блоків з лінійним опиранням влаштовують дерев'яні маяки, втоплені в цементно-піщаний розчин ліжка блоку. Для блоків з точковим опиранням виконують опорні майданчики з металевих пластин, що набираються до потрібної висоти, і навколо цих опорних майданчиків роблять ліжко з цементно-піщаного розчину.

Стропування блоків проводиться чотиригалузевими стропами або спеціальними балансирними траверсами з ручним або автоматичним регулюванням, що дозволяють вирівняти положення блоку, якщо його зовнішня стіна товща і масивніша за внутрішній.

Блоки монтують, починаючи від середини поверху до торців, що зменшує накопичення можливих похибок, що виникають від неточності виготовлення та встановлення блоків. Розрив по висоті допускається лише на один поверх.

Монтаж сталевих конструкцій. Металеві колони спирають: безпосередньо на фундамент із забетонованою та затертою вирівняною поверхнею; на сталеві опорні балки, забетоновані у фундамент; на сталеві плити зі струганою верхньою поверхнею. Для спирання на сталеві плити необхідно передбачити обробку на заводі опорних плит та підошв черевиків колон шляхом фрезерування. І тут колону встановлюють без вивірки. Безвивірна установка колон дозволяє на 30% скоротити трудомісткість монтажу.

Колони до фундаменту кріплять анкерними болтами, на які щільно загвинчують гайки. При монтажі колон висотою до 15 м, крім анкерних болтів, їх кріплять у напрямку найменшої жорсткості не менше ніж двома розчалками. При висоті колон понад 15 м спосіб їхнього кріплення визначається розрахунковим шляхом.

Монтаж підкранових балок, підкроквяних і кроквяних ферм проводиться після вивіряння та остаточного закріплення колон та зв'язків, що забезпечують жорсткість їх положення.

Блоковий монтаж-монтаж конструкцій, попередньо укрупнених у плоскі або просторові блоки. Він дозволяє знизити трудомісткість та тривалість будівництва великих промислових об'єктів. Прикладом плоского блоку можуть бути колони фахверка, з'єднані прогонами і зв'язками,просторового - блок із двох ферм з прогонами і зв'язками. Неодмінна вимога до просторового блоку – його геометрична незмінність. Розрізняють монтажні блоки неповної та повної заводської готовності. Останні є закінченою частиною будівлі або споруди, яка не вимагає після встановлення її в проектне положення додаткових будівельно-монтажних робіт.

Складання блоків неповної заводської готовності (наприклад, просторових розмірами 12x24, 12x36 м і т.д.) збирають на конвеєрній лінії, що являє собою розташований в безпосередній близькості від об'єкта, що монтується, рейковий шлях з переміщаними по ньому від поста до поста візками-кондукторами, на яких здійснюється складання. Конструкція блоку повинна давати можливість монтувати покриття за системою блок до блоку.

Готовий блок на візку-кондукторі транспортують до місця монтажу та за допомогою потужних кранів або спеціальних кранів-установників, змонтованих на мостових кранах, встановлюють у проектне положення.

Цей спосіб (конвеєрного складання та блокового монтажу) економічно доцільний при зведенні одноповерхових промислових будівель площею не менше 30-50 тис. м2.

На принципі блокового монтажу засновано комплектно-блоковий метод будівництва. Сутність методу полягає в тому, що в стадії проектування поділяють об'єкти на великогабаритні, але транспортабельні, конструктивно закінчені та укомплектовані технологічним обладнанням монтажні блоки з метою зведення та введення в дію потужностей найкоротший термінта за мінімальних трудових витрат. Блоки виготовляють у заводських умовах та доставляють на об'єкт автопоїздами. Монтаж полягає в установці блоків у проектне положення, обробці стиків та підключенні комунікацій. З суперблоків масою 200-350 т і більше можуть бути змонтовані різні виробничі будівлі практично будь-якої довжини заввишки 5,2 та 6,4 м з прольотами 12 та 24 м.

Блоковий метод монтажу дозволяє максимально перенести обсяги будівельно-монтажних робіт з будівельного майданчика на промислове виробництво, різко скоротити післямонтажні процеси і в кінцевому рахунку скоротити тривалість і вартість будівництва.

Техніка безпеки ведення монтажних робіт

Вимоги правил безпечного ведення монтажних робіт повинні враховуватися вже в початковій стадіїпроектування об'єкта за рахунок використання раціональних конструктивних рішень та конструкцій, наприклад, великих блоків покриттів з їх наземним складанням, технологічних у монтажі елементів, що забезпечують їх складання з мінімальними витратами ручної праці та часу тощо.

Заходи щодо безпечного ведення монтажних робіт повинні передбачатися на стадії розробки проекту виконання робіт - за рахунок застосування таких прийомів монтажу та такої технологічної послідовності мон-чжних операцій, які забезпечували б найбільш зручний доступ кранів до онтажних позицій, а також жорсткість та стійкість монтованих і раніше: монтованих конструкцій.

Контрольні питання

Які методи монтажу розрізняють залежно від послідовності установки елементів каркасу будівлі?

Які методи розрізняють залежно від напрямку монтажу?

Які основні вимоги під час транспортування будівельних конструкцій?

Назвіть основні вимоги для складування будівельних конструкцій (їх положення, розміри штабелів та ін.).

Як проводиться укрупнювальне складання конструкцій?

Які основні технічні характеристикита особливості вантажопідіймальних кранів?

Як здійснюється вибір монтажних кранів?

Що ви знаєте про призначення та різновид вантажозахоплювальних пристроїв?

Як проводиться монтаж одноповерхових промислових будівель?

10. Якими є основні умови безпечної роботи з вантажопідйомними кранами?

Основна література: стор 320-474, стор 306-396, стор 245-278

Додаткова література: [ 10] стор 155-252, стор 54-152, стор 305-336.

Монтаж елементів залізобетонних конструкцій

Технологія - Монтаж будівельних конструкцій

Монтаж збірних фундаментів

Монтаж збірних фундаментів зазвичай здійснюють окремим випереджальним потоком під час зведення підземної частини будівлі. Розбивку місць встановлення фундаментів проводять з використанням поздовжніх та поперечних осей, що фіксуються за допомогою дроту.

При монтажі фундаментів під колони на дно котловану схилом переносять положення осей, фіксуючи їх штирями або кілочками, забитими в ґрунт. На фундаментах скляного типу визначають середину бічних граней склянки і завдають осьові ризики на верхню грань. При опусканні блоку на підставу контролюють ризики положення блоку.

Установку фундаменту скляного типу необхідно проводити відразу в проектне положення, щоб уникнути порушення поверхневого шару основи. Положення фундаментного блоку висотою вивіряють за допомогою нівеліра, контролюючи позначку дна склянки. Положення блоку в плані перевіряють при незнятих стропах шляхом поєднання рисок (установлювальних та розбивальних осей) по двох взаємно перпендикулярних осях, невелике відхилення усувають, пересуваючи блок монтажним ломиком.

Після закінчення монтажу фундаментних блоків проводять геодезичну зйомку їх положення - висотну та в плані. За результатами зйомки складають виконавчу схему, де вказуються можливі зміщення блоків.

Монтаж фундаментів:

1 - гусеничний кран; 2 - становище блоку фундаментів до підйому; 3 - блок фундаменту при встановленні

Допустимі відхилення встановлених фундаментних блоків скляного типу від проектного положення: зміщення осей блоків щодо розбивальних осей не більше ± 10 мм, відхилення відміток дна склянок - 20 мм.

Монтаж колон

Монтаж фундаментів скляного типу та загалом зведення конструкцій підземної частини будівлі відносяться до робіт нульового циклу та виконуються самостійним монтажним потоком. Надземна частина будівлі зазвичай монтується змішаним методом, коли самостійними потоками монтуються колони і навішуються стінові панелі, а комплексно здійснюється установка підкранових, підкроквяних і кроквяних ферм, укладання панелей покриття.

Для одноповерхових промислових будівель розроблено номенклатуру збірних залізобетонних колон заввишки до 19,35 м масою до 26,4 т, що монтуються у фундаменти скляного типу.

До монтажу колон необхідно:

Засипати пазухи фундаментів;

Нанести по чотирьох гранях на рівні верхньої поверхні фундаментів ризики настановних осей;

Закрити склянки фундаментів щитами для запобігання забрудненню;

Влаштувати дороги для проїзду монтажного крана та автомобілів;

Підготувати майданчики для складування колон біля місця їх встановлення;

Доставити в зону монтажу необхідні монтажні засоби, пристрої та інструменти;

Перевірити становище всіх заставних деталей колон;

Нанести ризики настановних осей на бічних гранях колон.

Колони попередньо розкладають біля місць монтажу на дерев'яних підкладках завтовшки щонайменше 25 мм. Розкладку колон роблять таким чином, щоб кран з монтажної стоянки міг встановлювати їх у проектне положення без зміни вильоту стріли. Перед монтажем кожну колону необхідно оглянути для того, щоб вона не мала деформацій, пошкоджень, тріщин, раковин, сколів, оголеної арматури, напливів бетону. Необхідно перевірити геометричні розміри колони, наявність монтажного отвору, правильність встановлення сталевих закладних деталей.

Перед або одночасно зі стропуванням колону висотою понад 12 м облаштовують сходами, навісними люльками, розчалками.

Стропування колон здійснюють за монтажні петлі, за монтажний стрижень, що пропускається у спеціальний отвір колони. Широко застосовують фрикційні захоплення або різні траверси, що самобалансують, що дозволяють опускати колону на фундамент вертикально. Всі вони повинні забезпечувати дистанційне розстропування, що виключає необхідність підйому робочого до місця стропування після встановлення колони в склянку фундаменту. Колони за допомогою монтажного крана опускають у склянку фундаменту на залізобетонні підкладки або на шар бетонної суміші, що вирівнює.

Вивіряння та тимчасове закріплення встановлених у фундаменти колон здійснюють за допомогою комплекту монтажного обладнання. Проектне положення низу колони на дні склянки фундаменту, тимчасове кріплення та вивірка колон по вертикалі здійснюються за допомогою клинових вкладишів. Стійкість колон після установки забезпечують тимчасовими кріпленнями, найчастіше кондукторами або клиновими вкладишами. Вивіряння та виправлення колон по вертикалі проводять за допомогою домкратів; при цьому відхилення від вертикалі і зміщення осей колон нижньому перерізіне повинно перевищувати нормативних величин.

Колони висотою до 12 м закріплюють у склянках фундаментів зазвичай лише за допомогою клинових вкладишів, для більш високих колон додатково використовують кондуктори та розчалки. Розстроповування встановлених колон слід проводити після надійного закріплення їх у склянках фундаментів клиновими вкладишами, а за потреби і розчалками.

Інвентарний клиновий вкладиш складається з корпусу з гайкою та ручкою, гвинта з бобишкою та клина, підвішеного на шарнірі. Клинові вкладиші встановлюють зазори між гранями колони і стінками склянки фундаменту. При проміжках більше 90 мм застосовують додаткові вставки. При обертанні гвинта ключем під дією бобишки клин переміщається у корпусі на шарнірі, у результаті створюється зусилля розпору між клином та корпусом склянки. Перед закладенням стику між колоною і фундаментом бетонної сумішшю на клиновий вкладиш встановлюють огорожу, яку витягають зі склянки відразу після ущільнення жорсткої бетонної суміші або після початку схоплювання при звичайних сумішах.

Для тимчасового закріплення колон застосовують кондуктори різних типів. Умови застосування різного видукондукторів, порядок виконання робіт із встановлення та вивірки колон із їх застосуванням обумовлюється проектом виконання робіт.

Після вивіряння колон закріплення їх у проектному положенні здійснюють шляхом бетонування стиків бетонною сумішшю на безтвердому безусадковому цементі за допомогою пневмонагнетателя. Клинові вкладиші виймають тільки після придбання бетоном стику міцності, вказаної у проекті виконання робіт або після досягнення бетоном 50% проектної міцності.

При монтажі колон необхідно перевіряти позначку дна склянки фундаменту, поєднання ризиків на межі в нижній частині колони з розбивною ризиком на верхній межі фундаменту, вертикальність колон, позначки кранової консолі та оголовка колони. Поєднання осей колони та розбивних осей необхідно контролювати по двох осях, вертикальність колони повинна бути забезпечена за допомогою одного або двох теодолітів по двох розбивальних осях або зеніт-приладом методом вертикального проектування. Відмітки опорних майданчиків для підкранових балок та ферм контролюють методом геометричного нівелювання.

Збірні залізобетонні конструкції виготовляються на заводах і лише після цього доставляються на будмайданчик. З одного боку, рахунок масштабування виробництва це дозволяє значно знизити собівартість одиниці виробленої продукції, з іншого — конструктор повинен задавати точні параметри майбутнього вироби.

Збірні залізобетонні конструкції дозволяють у найкоротші терміни зводити цілі будівлі, але можливість модифікації виробів у процесі роботи вкрай обмежена та пов'язана з чималими фінансовими витратами.

Є види залізобетонних конструкцій, які виготовляються лише на заводах. Як приклад - попередньо напружені СЖК. Зазвичай на підприємствах виготовляють лише типову продукцію. Безперечно, є можливість замовлення індивідуальних параметрів, але за унікальність доводиться доплачувати. Умовно всі технології виробництва можна поділити на три види:

- конвеєрна технологія,

- потоково-агрегатна технологія,

- стендова технологія,

Для попередньо напружених збірних конструкцій використовують такі способи виробництва: натяг на бетон та натяг на опори. Арматура натягується електромеханічним та електротермічним методом.

загальні характеристики

Характеристики збірних залізобетонних конструкцій залежать від сорту бетону та типу арматури, яка в них використовується. Бетон має такі якісні параметри:

- морозостійкістю,

- міцністю,

- високою щільністю,

- вогнестійкістю.

Єдиний недолік бетону – це поганий опір розтягуванням. Щоб його нівелювати, використовується арматура. Вона може бути зроблена з композиту або зі сталі. Форма може бути різною, але в більшості випадків застосовуються ребристі сталеві стрижні з круглим перетином.

Процес монтажу

На початку монтажу перевіряють стан встановлених збірних залізобетонних конструкцій. Подальший алгоритм процесу безпосередньо залежить від типу СЖК та цілей, які переслідують будівельники. Тим не менш, є пункти, які завжди присутні в роботі:

- Огляд збірних залізобетонних конструкцій, що підлягають встановленню. Будівельники повинні переконатися, що закладні деталі розташовані правильно та антикорозійне покриття не пошкоджене. Особливу увагуприділяється арматурі, вона має бути пошкоджена чи деформована.

- Перевіряються проектні та монтажні отвори. Їхній діаметр повинен відповідати показникам у проекті. Для вимірювання використовується рулетка або метр.

- Збірні залізобетонні конструкції досліджуються щодо тріщин і раковин. Геометрична форма виробу має відповідати проектній.

- Після перевірки усі збірні залізобетонні конструкції очищаються. Деформовані у процесі транспортування деталі випрямляються. Видаляється наплив бетону та зчищається іржа (якщо така була виявлена).

Збірні залізобетонні конструкції в процесі монтажу можуть стропуватися різними методами. Вантажозахоплювальні засоби можуть бути у вигляді траверсів, гнучких строп або вакуумних захватів.

Порада ! Найзручніше працювати з вантажопідйомними пристроями, які мають відчіпний дистанційний гак.

СНиП 52-01-2003 за редакцією від 2012 року

СНиП - це зведення правил, що включає набір норм і рекомендацій щодо виробництва, проектування, монтажу і транспортування збірних залізобетонних конструкцій.

Збірні залізобетонні конструкції, незважаючи на високу міцність, повинні транспортуватись відповідно до встановлених норм. Коли проектується СЖК, до уваги береться вплив зусиль, що виникають під час підйому, перевезення та монтажу. При цьому навантаження залежить від маси та розраховується за допомогою таких коефіцієнтів:

- 1,4 - для монтажу;

- 1,6 - для перевезень;

- 1,25 - коефіцієнт динамічності.

Останній показник є ілюстрацією граничної цифри, нижче за яку коефіцієнт при розрахунках не може опускатися. Інакше надійність та довговічність збірної залізобетонної конструкції стане сумнівною.

Особливе місце у процесі проектування збірних залізобетонних конструкцій грають вузлові та стикові елементи. Саме від їхньої якості залежать експлуатаційні характеристикивсієї збірної конструкції.

У збірних залізобетонних конструкціях велику рольграють петлі. При їх створенні згідно з СНиП 52-01-2003 прийнято застосовувати гарячекатана арматурна сталь. При цьому її клас має бути не нижчим за А240.

Важливо! Під час створення петель для СЖК неприпустиме використання сталі марки Ст3пс.

Якщо ви коли-небудь мали справу з монолітними залізобетонними конструкціями, то добре знаєте, що їх не можна монтувати при мінусової температурибез спеціального обладнання. СЖК позбавлені такого недоліку. Відповідно до БНіП їх можна монтувати, коли на вулиці -40. Це аж ніяк не вплине на їх експлуатаційні якості.

Характеристики збірних залізобетонних конструкцій згідно з БНіП

Особливу роль характеристиках збірних залізобетонних конструкцій грає армування. Для досягнення оптимального результату необхідно точно підрахувати відстань від стрижня до стрижня та діаметр самої арматури. Дуже важливо, щоб сталеві елементи повністю приховували бетон. Існують спеціальні параметри захисного шару для кожного типу будівель:

Особливу роль характеристиках збірних залізобетонних конструкцій грає армування. Для досягнення оптимального результату необхідно точно підрахувати відстань від стрижня до стрижня та діаметр самої арматури. Дуже важливо, щоб сталеві елементи повністю приховували бетон. Існують спеціальні параметри захисного шару для кожного типу будівель:

- Рівень вологості середній або знижений, тип приміщення закритий. захисний шарщонайменше 15 мм.

- При високій вологості в закритих приміщеннях- 20 мм.

- на відкритому повітрі- 25 мм.

- У ґрунті та фундаменті — 35 мм.

Для досягнення необхідних якісних показниківнеобхідно, щоб збірні залізобетонні конструкції відповідали цим характеристикам. Зменшення захисного шару бетону можливе лише за наявності додаткових заходів захисту.

Якщо збірна залізобетонна конструкція не має надійного захисного шару для арматури, то висока небезпека того, що до збірної конструкції дістанеться корозія. Це ставить під загрозу міцність усієї будівлі.

Вимоги до монтажу згідно з БНіП

При будівництві будівлі із СЖК роль конструктора зростає багаторазово. Саме він має за допомогою спеціальних програм заздалегідь прорахувати параметри майбутньої будови. Згідно з цими характеристиками на заводі будуть виготовлені вироби потрібної форми та розміру.

Монтаж повинен проходити строго згідно із затвердженим планом. У цьому документі передбачається черговість робіт та додаткові заходи щодо забезпечення потрібної міцності. Збірні залізобетонні конструкції збираються прямо на об'єкті та встановлюються на належне їм у проекті місце.

Випробування показників СЖК по СНиПам.

Перед тим, як направити виріб замовнику або поставити його на потік, проводиться комплекс складних випробувань. У процесі тестуються такі характеристики:

- стійкість проти тріщин;

- експлуатаційна придатність;

- загальна оцінка придатності.

Тестування відбувається за допомогою зміни навантаження на збірну залізобетонну конструкцію. У деяких випадках блоки спеціально руйнуються, щоб дізнатися граничні значення міцності.

Тестування відбувається за допомогою зміни навантаження на збірну залізобетонну конструкцію. У деяких випадках блоки спеціально руйнуються, щоб дізнатися граничні значення міцності.

Зазвичай із партії береться кілька виробів, і вони піддаються різного родувипробувань. Вибір останніх залежить від призначення збірних залізобетонних конструкцій. Оцінка придатності складається з таких показників, як:

- товщина захисного шару;

- міцність зварних з'єднань;

- геометричний розмір перерізів та розташування арматури;

- міцність зварних швів;

- механічні властивості арматури;

- Розмір виробів.

На основі даних показників формується оцінка всієї партії, і виноситься рішення щодо її придатності.

Підсумки

Збірні залізобетонні конструкції виготовляються лише на заводах. Свого часу це дало значний поштовх загальної індустріалізації промисловості. СЖК можна монтувати за будь-якої погоди, а їх вартість знаходиться на доступному рівні.

1 . Технологія виробництва земляних робітпри розробці виїмок (котлованів, траншей).

Залежать від засобів і діляться на механічні, гідромеханічні, і вибухові.

Механічні - найрозповсюдженіші. – передбачає розробку ґрунту за допомогою різних землерийних та землерийно- транспортних машин.

Гідромеханічний – заснований на розмиві ґрунту водою та перетворення його на розріджену масу (пульпа). Від місця утворення до місця укладання пульпа переміщається самопливом лотками або насосами трубопроводами.

Вибуховий - найекономічніший, але в силу специфіки застосовується тільки за певних умов і для окремих видівробіт.

Механічний.За допомогою екскаваторів різного типу: одноковшові, багатоковшові (ланцюгові та роторні), фрезерні. Залежно від ходового пристрою, одноковшові екскаватори ділять на гусеничні, пневмоколісні, автомобільні на шасі та крокуючі. З гідравло-пневмо-або електросистемами управління. Багатоківшові екскаватори явл. машинами безперервної дії та відрізняються високою продуктивністю. Робочим органом є ковші насаджені через рівні проміжки на замкнутому ланцюгу чи колесі залежно від чого різняться ланцюгові і роторні. За характером переміщення робочого органу щодо напрямку руху екскаватори бувають поздовжнього та поперечного обрису. Екскаватори поздовжнього контуру використовуються для влаштування траншей невеликих розмірів. Також до перерахованих до хутра способів відноситься розробка ґрунту скреперами та грейдерами. Грейдерами проводиться планування території, улаштування укосів земляних споруд та протяжних насипів заввишки до 1 метра. Щільні грунти перед розробкою грейдером розпушують трактором-розпушувачем або плугом. Грейдери використовують при переміщенні ґрунту на великі відстані

Гідромеханічні.Застосовується при зведенні гідротехнічних споруд, облаштуванні великих водойм, дорожніх насипів та виїмок, а також при намиві території під забудову, прибережних зонах водних акваторіях та на заболочених ділянках у районах нового освоєння. Спосіб передбачає повну механізацію всіх процесів розробки та переміщення ґрунту. Зменшення вартості та трудомісткості робіт порівняно із землерийними машинами, проте ефективність – за більших обсягів, т.к. потрібне прокладання трубопроводів, естакад і т. д. Існує 2 способи: розробка ґрунту гідромоніторами; розробка землесосних снарядів.

1-й спосіб заснований на руйнуванні ґрунту водою (струменем), що з насадки, під тиском від 2.5 до 15 МПа. Розмитий грунт поєднується з водою і утворює «пульпу». Її збирають у спеціальне поглиблення зумпфи, звідки перекачують грунт насосом по трубах до місця укладання, після відфільтрування води грунт осаджується, а вода може бути повернена у водойму або використовуватися повторно. У разі сприятливого рельєфу місцевості пульпу можна транспортувати спеціальними лотками самопливом. Розробка ґрунту зустрічним вибоєм більш продуктивна, проте, розкид гідромонітора в мокрому середовищі ускладнює його експлуатацію.

2-й спосіб. ЗС є самохідним і несамохідним судном, на яке змонтовано обладнання по забору ґрунту з підводного вибою та його транспортування до місця укладання, ґрунт з дна водойми всмоктує через трубу, підвішену до спеціальної стріли наземного снаряда.

При розробці щільних ґрунтів трубу обладнають спеціальною розпушувальною головкою. Земснаряд за допомогою плавучого трубопроводу з'єднується з магістральним трубопроводом, прокладеним берегом. Намив ґрунту в споруду виробляється шарами 200...250 мм. Перед початком намиву за контуром карти споруди бульдозером земляний вал. На висоту першого шару пульпи зводиться криниця (дренажна), яка перед намиванням чергового шару нарощується.

Вибуховий. Застосовується для розпушування скельних та мерзлих ґрунтів, а також для влаштування виїмок під штучні водойми та канали, греблі, захисні споруди. Як ВР застосовується амоніт, тол, тротил. Необхідну енергіювибуху отримуємо шляхом вибору ВР, його розміщення у ґрунті та подальшого вибуху зарядів. Це дає можливість здійснення спрямованого викиду ґрунту, забезпечує його переміщення у потрібному напрямку та укладання. За швидкістю вибухового розкладання та впливу на навколишнє середовище різних 2 групи ВР – метальні та бризантні. Найчастіше використовують бризантні ВР: амоніти, тол, динаміт, тротил. За агрегатним станом розрізняють порошкоподібні, пресовані, литі ВР. До засобів підривання відносять капсуль-детонатор, електродетонатор, вогнепровідний та детонуючий шнури, а також джерела та провідники електроструму. Капсюль-детонатор призначений для порушення детонації під час виконання вибухових робіт способом вогневого підривання. Електродетонатор являє собою змонтовані в одній гільзі капсуль-детонатор та електрозаймист, який при проходженні струму займає детонатор. Вогневий шнур призначений для передачі капсюль-детонатору пучка іскор. Детонуючий шнур служить передачі і порушення вибуху ВР, він передає детонацію практично миттєво. За часом вибуху окремих зарядів різний миттєві, короткосповільнені, уповільнений вибух. За місцем знаходження заряди можуть бути:

зовнішні

внутрішні

Залежно від форми: зосереджені, видовжені, фігурні.

По дії на довк середу: заряди викиду, розпушування, камуфлети.

Кількість ВР у заряді визначається розрахунком залежно від призначення вибуху. Вибір виду та величини заряду залежить від цілей підривання.

2.Технологія монтажу збірних залізобетонних конструкцій одноповерхових будівель.

Для одноповерхових промислових будівель легкого типу з ж/б каркасом раціональніший роздільний метод монтажу конструкцій. При цьому методі слідом за встановленням конструкцій та вивіркою колон замонолічують стики між колонами та склянками фундаментів. До початку монтажу підкранових балок та конструкцій покриття бетон в опорному стику має набрати не менше 70% проектної міцності. Ця умова визначає довжину монтажних ділянок.

Одноповерхові промислові будинки важкого типу монтують переважно комплексним методом. Але при цьому необхідно вживати заходів щодо прискорення набору бетоном у стиках міцності.

У напрямку розрізняють поздовжній монтаж, при якому будівлю послідовно монтують окремими прольотами, і поперечний (секційний), коли кран рухається поперек прольотів. Застосовують і поздовжньо-поперечний монтаж будівлі. У цьому випадку кран, рухаючись уздовж прольоту, монтує всі колони, а потім переміщаючись упоперек прольоту, веде секційний монтаж.

Одноповерхові промислові будівлі монтують спеціалізованими потоками, кожному з яких надають комплект монтажних та транспортних машин та відповідне монтажне оснащення.

Збірні фундаменти, як і канали, колодязі та інші підземні споруди, монтують окремим випереджаючим потоком під час виконання робіт зі зведення підземної частини будівлі.

Після контролю нівеліром позначок дна котловану під фундаменти перевіряють розмітку осей на обносці, натягують дріт по осях та переносять ризики на фундаменти.

Монтаж колон повинен передувати приймання фундаментів з геодезичною перевіркою положення їх осей і висотних позначок. Тяжкі колони монтують з транспортних засобів або попередньо розкладають колони основою, зверненою до фундаментів. Колони легкого типу, як правило, попередньо доставляють у зону монтажу та розкладають вершинами, зверненими до фундаменту. Вивіряння та тимчасове закріплення колон залежно від їх розмірів, маси та місця установки виробляють за допомогою індивідуальних кондукторів або інвентарних сталевих, дерев'яних, ж/б клинів (по два біля кожної грані колони).

Колони висотою понад 12 м додатково розкріплюють інвентарними розчалками в площині найменшої жорсткості. Верхні кінці розчалок кріплять до хомута, що встановлюється на колоні вище за центр її тяжіння.

Підкранові балки монтують після того, як бетон у стику між колоною та стінками склянки фундаменту набере не менше 70% проектної міцності.

Підкранові балки монтують окремим потоком або одночасно з конструкціями покриття. До початку монтажу виконують геодезичну перевірку відміток опорних майданчиків підкранових консолей колон. Балки встановлюють за осьовими ризиками на них та підкранових консолях колон з тимчасовим розкріпленням на анкерних болтах. Осі підкранових балок вивіряють теодолітом. Після остаточного вивіряння підкранових балок складають виконавчу схему, на якій позначають позначки верху балок, відхилення, проектну позначку верху балок. Цією схемою користуються при встановленні рейкових колій. Після вивіряння та геодезичної перевірки правильності встановлення балок зварюють заставні деталі.

Ферми зазвичай монтують із транспортних засобів. В окремих випадках, а також при необхідності укрупнення ферм біля місця монтажу їх розміщують у спеціальних касетах в прольоті, що монтується. При цьому ферми розкладають таким чином, щоб кран з кожної позиції міг без відтяжки встановлювати ферму і, по можливості, без пересувок укладати плити покриттів. При монтажі ферму піднімають, розвертають за допомогою відтяжок на 90 о. Потім піднімають на висоту, на 0,5 ... 0,7 м перевищує позначку опор, і опускають на опори. Для стропування ферм застосовують траверси з напівавтоматичними захватами, що забезпечують дистанційне розстропування. Після підйому, встановлення та вивіряння першу ферму розкріплюють розчалками, а наступні кріплять спеціальними розпірками з розрахунку не менше двох для ферм прольотом 24...30 м. Розчалки та розпірки знімають тільки після встановлення та приварювання панелей покриття.

Плити покриттів попередньо складують у зоні дії монтажного крана. Їх монтують відразу після встановлення та постійного кріплення чергової ферми. Плити слід монтувати із симетричним завантаженням ферми, приварюють їх до закладних деталей. Після встановлення плит замонолічують стики.

Монтаж стінових панелей зазвичай ведуть окремим потоком відразу після набору бетоном на даній ділянці необхідної міцності у стиках між колонами та фундаментами. Великорозмірні стінові панелі довжиною до 12 м, як правило, монтують із транспортних засобів, використовуючи для цього стрілові крани або спеціальні установники у вигляді самохідних баштових агрегатів, обладнаних самопідйомним монтажним майданчиком.

3.Технологія монтажу збірних залізобетонних конструкцій багатоповерхових будівель.Багатоповерхові виробничі, громадські та адміністративно-побутові будівлі з залізничним каркасом зводять на основі типових серій. Ці серії як балочної, так і безбалочної конструкції передбачені

ля будівництва багатоповерхових будівель із сіткою колон до 9х9 м. Багатоповерхові будинкиіз залізобетонним каркасом монтують баштовими або стрілецькими кранами. Встановлюють крани так, щоб не було мертвих зон, які не можуть обслуговувати крани, а так само щоб не було можливості зіткнення стріл або підйомних вантажів.

Після приймання за актом конструкцій підвалу та монтажного горизонту приступають до монтажу конструкцій каркасу надземної частини. Будівлю, що монтується, ділять у плані на захватки – монтажні блоки, зазвичай обмежені температурними швами; по вертикалі - на яруси, які можуть бути висотою в один поверх (при висоті колон на один поверх) або два поверхи (при висоті колон на два поверхи).

Колони першого поверху встановлюють на оголовки колон фундаментів або склянки фундаментів і закріплюють клиновими вкладишами та одиночними кондукторами. Для закріплення та вивіряння колон понад 12 м крім кондуктора стійкість колон забезпечується жорсткими підкосами, що встановлюються у площині найменшої жорсткості колон. Для монтажу колон наступних поверхів застосовують групові кондуктори, за допомогою яких можна монтувати чотири або шість колон.

Після встановлення кондуктора на перекритті та закріплення за оголовки колон нижнього поверху встановлюють та закріплюють всі чотири колони та вивіряють їх за допомогою регулювальних гвинтів. Допустиме зміщення осей в нижньому перерізі щодо розбивних осей + - 5мм; відхилення осей колони від вертикалі у верхньому перерізі при висоті колон до 4,5 і від 4,5 до 15 м не повинно перевищувати відповідно + - 10 і + - 15 мм. Вивіривши та закріпивши колони в кондукторі, зварюють і замонолічують стики. До монтажу ригелів превого поверху приступають після досягнення бетоном стику колони з фундаментом 50% проектної міцності влітку та 100% – взимку. Зміщення осей ригелів щодо розбивних осей опорних консолях колон не повинно перевищувати +-5 мм. Після вивіряння положення ригеля виконують монтажну прихватку його заставних деталей до консолі колони, а після монтажу ригеля по всій ширині будівлі зварюють випуск арматури і потім остаточно зварюють закладні деталі ригеля і консолі колони з подальшим замонолічуванням стику бетоном на дрібному щебені. Для монтажу каркасної конструкції з двоповерховими колонами застосовують рамно-шарнірні індикатори (РШІ), що є груповим кондуктором з шарнірно закріпленою на ньому рамою з кутовими упорами для кріплення оголовків чотирьох колон.

При встановленні групових кондукторів каркас будівлі монтують у такому порядку: встановлюють та вивіряють кондуктор та двоярусні колони, встановлюють ригелі та розпірні плити над нижнім поверхом, зварюють стики колон, монтують стіни жорсткості (перегородки) нижнього ярусу, сходові марші та сходові марші та сходові марші кондукторами, витягують та переставляють кондуктори, монтують проміжні розпірні плити, сходові марші та рядові плити, де раніше стояли кондуктори.

Зовнішні стінові панелі монтують одночасно з монтажем несучих елементів каркасу або окремими потоками.

При зведенні багатоповерхових виробничих будівель технологічне обладнання рекомендується монтувати по ходу монтажу несучих конструкцій будівлі. При такому суміщеному методі монтажу відпадає необхідність у влаштуванні монтажних отворів, складних такелажних операціях, пов'язаних із встановленням обладнання в закінчену коробку будівлі, а також скорочується тривалість будівництва.

4.Технологія монтажу сталевих конструкцій одноповерхових промислових будівель.У будівництві металеві конструкції застосовують у тих випадках, коли використання металу доцільніше порівняно зі збірним залізобетоном. Так, для виготовлення ферми прольотом понад 24 м потрібно металу стільки ж, скільки для армування залізобетонної ферми такого ж прольоту.

Зважаючи на значну гнучкість сталевих конструкцій, необхідно при перевезенні та монтажі вживати заходів, що виключають пошкодження поверхонь і стикових кромок.

Враховуючи відносно невелику масу деяких конструкцій каркасу будівель, необхідно прагнути до оптимального їх укрупнення, створення плоских рам, просторових блоків тощо.

Процес установки колон складається з підготовки фундаментів, стропування, підйому, наведення на опори або встик, установки, тимчасового закріплення, вивіряння та остаточного закріплення у проектному положенні.

Під час підготовки фундаментів перевіряють відповідність нанесених на них осьових рисок поздовжнім та поперечним осям будівлі, позначки опорних поверхонь, розташування анкерних болтів. Іноді анкерні болтиставлять у спеціальних заглибленнях (клюзах), які дозволяють за рахунок відгину болтів дещо виправляти неточність їхньої установки. У деяких випадках анкерні болти встановлюють на епоксидному клеїв отвори, висвердлені у фундаменті.

Колони захоплюють стропами або напівавтоматичними пристроями. До підйому на колонах кріплять хомути для навішування риштовання і сходи для монтажників.

Для полегшення наведення черевиків на анкерні болти фундаментів надягають сталеві конусні ковпаки, які оберігають різьблення болтів від зминання.

Колони з фрезерованими підошвами черевиків встановлюють на поверхню фундаментів, зведених до проектної позначки, або заздалегідь встановлені опорні плити зі струганою поверхнею. Колони зі звичайними підошвами черевиків встановлюють на балки або рейки, поверхня яких вивірена, або на металеві підкладки загальною товщиною 20......30 мм з наступним підливанням цементного розчину.

Застосування фрезерованих черевиків та струганих плит дозволяє вести безвивірну установку колон та підкранових балок, що скорочує трудомісткість монтажу на 30 %.

Стійкість колон до остаточного закріплення забезпечують затягуванням анкерних болтів, постановкою додаткових розчалок уздовж ряду для високих колон і хрестоподібних розчалок для високих колон з вузьким черевиком. Перші дві змонтовані колони розкріплюють постійними чи тимчасовими жорсткими зв'язками.

Підкранові балки укрупнюють в один монтажний елемент із гальмівними фермами в зоні дії монтажного крана. Піднімають їх за допомогою захоплень дистанційного розстропування. Балки великої маси монтують із двох елементів з використанням проміжної опори або після укрупнення - двома кранами. При установці балки монтажники знаходяться на риштовання, закріплених на колонах.

Попередню вивірку роблять до зняття гака крана, а остаточну з виправленням положення балок у плані та по висоті домкратами - вилученням або додаванням підкладок після остаточного закріплення основних конструкцій несучих каркаса в межах температурного блоку.

Балки тимчасово закріплюють болтами або заклепками (40%), а зварні приварюють в об'ємі, що визначається розрахунком і вказується на кресленнях.

Ферми монтують лише після остаточного закріплення колон та зв'язків між ними. Залежно від довжини їх крокують у двох або чотирьох точках траверсами із захватами дистанційного керування. Якщо стійкість ферм недостатня їх посилюють.

Застосування спеціального способу стропування дозволяє уникнути тимчасового посилення ферм брусами та колодами, яке є трудомістким та небезпечним при монтажі. Універсальна траверса для підйому сталевих ферм за дві точки забезпечує посилення нижнього пояса на ділянці виникнення найбільших зусиль, що стискають. Траверс має вертикальні стійки з кронштейнами, на які спирається ферма в рівні нижнього пояса. Стійки є також елементами посилення ферми при переведенні її з горизонтального положення вертикальне. Для підйому ферми разом із ліхтарем траверса має висувні стійки, що підсилюють вертикальні елементи ліхтарної ферми під час кантування. Висувні опори у нижній частині траверси виключають спирання нижнього поясана землю під час кантування. Після встановлення ферми на опори та її тимчасового закріплення траверсу краном дещо опускають, щоб звільнити кронштейни від навантаження, та відтяжками відводять убік.

Щоб уникнути розгойдування при підйомі до кінців ферми, кріплять прядив'яні відтяжки, якими її притримують і направляють. Стійкість першої ферми до розстропування забезпечують чотирма розчалками. Другу та кожну наступну ферми кріплять до раніше встановлених постійними зв'язками або тимчасовими у вигляді розпірок. Мінімальна кількість розпірок для безфонарних ферм прольотом 18 м – 2, прольотом понад 18 м – 3, для ферм із ліхтарем – відповідно 3 та 6.

Для забезпечення стійкості ферм плити покриття укладають симетрично від опорних вузлів до ковзана, за наявності ліхтаря спочатку по фермі в тому ж порядку, а потім по ліхтарю від ковзана до країв.

Після вивіряння конструкцій монтажної ділянки (температурного блоку в межах прольоту) остаточно закріплюють монтажні стики зварюванням або встановленням болтів. Приймання цієї роботи оформлюють актом.

Протикорозійне забарвлення конструкцій роблять після їх приймання, про що складається акт.

5.Технологія влаштування набивних паль.Виготовляють їх безпосередньо в проектному положенні шляхом влаштування в ґрунті свердловин та заповнення їх бетонною сумішшю або іншими матеріалами. Переваги: можливість влаштування паль різної несучої здатності (до 1000 т) без значної зміни технології виконання робіт, робота з влаштування паль, як правило, не пов'язана з динамічними впливами на навколишнє ґрунтове середовище, що дозволяє виконувати роботи поблизу або всередині будівель та споруд. Бувають: набивні бетонні, пневмонабивні, частотрамбовані, вібронабивні, буронабивні, набивні з п'ятою, набивні піщані.

Набивні бетонні палі виконують наступним чином: бурінням з обсадною трубою утворюють свердловину, потім заповнюють її пластичною бетонною сумішшю з пошаровим трамбуванням і поступовим вилученням обсадної труби. Бетонна суміш розпирає ґрунт і утворює потовщений стовбур палі.

Буронабивні палі влаштовують у свердловинах, пробурених без обсадних труб. Свердловини бурять верстатами розвідувального буріння, спецбуровими установками або буровими механізмами, змонтованими на кранах-екскаваторах. Найбільш ефективні буронабивні палі з розширеною основою, що мають велику несучу здатність. Порожнина розширення створюється спецмеханізмом-уширювачем, що окремо занурюється в пробурену свердловину або входить до складу бурового інструменту. Буронабивні палі мають діаметр 0.6...2 і довжину 14...50 м.

У будівництві застосовують слід технологію виготовлення буронабивних паль у водонасичених ґрунтах. Буріння свердловини та пристрій розширення виробляють із промиванням глинистим розчином, який оберігає стінки свердловини від обвалення та видаляє розбурену породу. Після проходження свердловини до проектної позначки до неї відпускають арматурний каркасі виробляють бетонування методом труби, що вертикально переміщається. У міру заповнення труби бетонна сумішвичавлює глинистий розчин через зазор між трубою та свердловиною. У процесі бетонування труба повинна бути постійно заповнена бетонною сумішшю на всю висоту, а нижній кінець труби повинен бути заглиблений у бетон не менше ніж на 2 м. Бетонування ведуть безперервно з таким розрахунком, щоб запобігти виникненню прошарків глиняного розчину в бетоні.

ПРОЕКТ ВИКОНАННЯ РОБІТ

на монтаж збірних залізобетонних конструкцій системи "куб 2,5"

1. Загальна частина

1. Загальна частина

1.1 Цей проект виконання робіт розроблено на монтаж збірних залізобетонних конструкцій системи "куб 2,5" на об'єкті: "Житлова забудова в мікрорайоні "Південно-Західний". Корпуси N 13, 14, 15. Адреса: Московська область, м.Подільськ.

2. Технологічна послідовність виконання робіт

2.1 Загальні дані

Каркас системи КУБ-2 5 призначений для застосування в житлових будинках та громадських будівлях, а також у допоміжних будівлях промислових підприємствіз кількістю поверхів до 15 включно.

Каркас збирається з виробів заводського виготовлення з наступним замонолічуванням вузлів.

Каркас системи КУБ-2.5 запроектований за рамною або рамно-зв'язковою схемою, передача горизонтальних зусиль на колони та елементи жорсткості забезпечується замонолічуванням панелей перекриття з перетворенням їх на жорсткий диск горизонтальної площини.

Несуча здатністьперекриттів дозволяє використання каркасу в будинках з інтенсивністю навантажень на поверх не більше ніж 1300 кг/м.

Розроблені конструкції каркасу передбачають висоти поверхів у будинках 2,8 м, 3,0 м та 3,3 м при основній сітці колон 6,0х6,0 м. Для будівель висотою понад 15 поверхів необхідна індивідуальна розробкаколон.

У системі КУБ-2,5 прийняті залізобетонні стисло-розтягнуті зв'язки-розкоси за висхідною схемою, що забезпечували просторову жорсткість та стійкість рамно-зв'язкового варіанта системи. Несучу здатність елемента зв'язку визначено з розрахунку її роботи на поздовжню силу розтягування.

Перетин елемента зв'язків прийнято 200х250 мм, армування чотирма несучими арматурними стрижнями, обидва кінці яких приварені до закладних петлях, розташованим в обох кінцях елемента.

2.2 Монтаж колон та зв'язків

2.2.1 Підготовчі роботи

Перед початком монтажу колон на фундамент необхідно виконати такі роботи:

Виготовити монолітні фундаменти скляного типу, перевірити точність виконання склянок їхньої прив'язки до осей будівлі. Виконані конструкції прийняти за актом;

Виконати підготовку підлоги підвалу;

Переконатись у тому, що бетон фундаменту набрав 70% проектної міцності.

Перед початком монтажу наступних колон необхідно виконати такі роботи:

Змонтувати огорожу перекриття. Отвори у перекриттях закрити дерев'яними щитами;

Перевірити правильність установки нижчележачих колон та прийняти їх за актом;

Підготувати потрібне монтажне обладнання;

Бетон монолітних конструкцій(шви) нижчих колон і перекриттів має набрати 70% від проектної міцності.

2.2.2 Послідовність виконання робіт

2.2.2.1 Роботи зі встановлення колон на фундамент ведуться в наступній послідовності:

Склянку промити водою під напором і зробити підливу з цементного розчину М-200, верх якої повинен відповідати проектній відмітці низу колони;

Після подачі колони до склянки фундаменту монтажникам підійти до неї, заспокоїти від коливань і опустити в склянку. Якщо висота колони від обрізу склянки вбирається у 12 див, то фіксацію її клинами від втрати стійкості вважатимуться достатньою; якщо цей розмір перевищує 12 см, то необхідна установка спеціальних підкосів, які знімаються після монтажу та замонолічування першого перекриття. Під час монтажу колони необхідно стежити за тим, щоб поздовжні ризики розташовувалися по відношенню до конструкцій, що примикають до них, згідно з рисунком 2;

Використовуючи поздовжні ризики на гранях колони, виконати її вирівнювання по вертикалі та горизонталі після чого зафіксувати колону за допомогою 4-х сталевих клинів;

Пазух у склянці забетонувати дрібнозернистим бетоном В25 з наступним ущільненням;

Монтажникам встановити вишку туру Аріс 1х1, 5х9, 6 м (можлива заміна на аналогічні за характеристиками) та виконати монтаж телескопічних підкосів до колони. Другий кінець підкосів закріпити у перекриття за допомогою анкерних болтів;

Рис.1. Схема фіксації колони за допомогою клинів

Рис.2. Схема розташування поздовжніх рисок по відношенню до конструкцій, що примикають.

2.2.2.2 Роботи зі встановлення колон один на одного ведеться в наступній послідовності:

На майданчику складування вставити в наскрізний отвір колони на рівні верхнього ярусу цапфу і зафіксувати її шпильками. До цапфи і шпильки прив'язати канат (для розстропування після монтажу колон). Канат прикріпити до колони. Встановити на колоні обойму (для кріплення телескопічних підкосів) нижче за відмітку низу перекриття ребрами вниз;

За сигналом стропальника подати колону до місця монтажу, при цьому монтажники повинні бути за межами небезпечної зони, утвореної від падіння колони;

Після подачі колони до місця встановлення монтажникам підійти до неї та заспокоїти від коливань. Поєднати колони один над одним і опустити, при цьому стрижень нижнього торця верхньої колони повинен увійти в патрубок верхнього торця нижньої колони. Далі варто виконати зварювання арматури згідно проекту;

Монтажникам встановити вишку туру Аріс 1х1, 5х9, 6 м (можлива заміна на аналогічні за характеристиками) та виконати монтаж телескопічних підкосів до колони. Другий кінець підкосів закріпити у перекриття за допомогою анкерних болтів. Розкоси дозволяється прибирати тільки після монтажу плит перекриття;

Після монтажу колони виконати її розстропування, витягнувши шпильку з цапфи і висмикнувши цапфу з колони мотузкою.

2.2.2.3 Монтаж зв'язків колон ведеться в наступній послідовності:

На майданчику складування виконати попереднє попарне складання елементів зв'язків у трикутник за допомогою монтажної розпірки;

Виконати приварювання опорних столиків до колони;

За сигналом стропальника подати зв'язок до місця монтажу, при цьому монтажники повинні бути за межами небезпечної зони, утвореної від падіння зв'язку. Залізобетонні зв'язки встановлюються "в ялинку" за висхідною схемою;

Після подачі зв'язку до місця встановлення монтажникам підійти до неї та заспокоїти від коливань. Встановити зв'язок на столики та приварити;

Виконати бетонування опорних конструкцій дрібнозернистим бетоном B15 у межах габариту перерізу елемента.

Рис.3. Зовнішній виглядколони та її вузлів

Рис.4. Вузол з'єднання колон

Рис.5. Вузол кріплення зв'язків

2.3 Монтаж плит перекриття

2.3.1 Загальні дані

Панелі перекриття розроблені в 2-х модифікаціях: одномодульні максимальними розмірами 2980x2980х160 та двомодульні - 2980x5980x160. У торцях панелей передбачені петльові випуски, що забезпечують у каркасі будівлі монолітний зв'язок суміжних панелей, та монтажні столики, що забезпечують здебільшого монтаж перекриття без підтримуючих стійок.

Одномодульні панелі перекриття поділяються, залежно від їхнього розташування в каркасі, на надколонні (панелі, що безпосередньо спираються на колони) НП - міжколонні (панелі розташовані між надколонними) МП - і середні (розташовані між міжколонними) СП.

2.3.2 Підготовчі роботи

Перед монтажем панелей перекриття необхідно переконатися, що:

Відстань між колонами відповідає проектним значенням у межах допусків;

Геометричні розміри панелей (розміри діагоналей, "пропелерність" та ін.), арматурні випуски, закладні деталі тощо. відповідають проектним вимогам;

Відсутні технологічні напливи бетону, що заважають монтажу та зварюванню.

2.3.3 Послідовність виконання робіт

Варіант монтажу 2-х модульних панелей передбачає таку послідовність:

Монтаж 1-модульної надколонної панелі НП;

Монтаж 2-модульної панелі НМП;

Монтаж 2-модульної панелі МСП;

Рис.6. Варіант монтажу 2-модульних панелей

Варіант монтажу I-модульних панелей передбачає таку послідовність:

Монтаж надколонної панелі НП;

Монтаж міжколонної панелі МП;

Монтаж середньої панелі СП;

Рис.7. Варіант монтажу I-модульних панелей

2.3.3.1 Монтаж панелей здійснюється в наступній послідовності:

Встановити на колону кондуктор;

За сигналом стропальника подати плиту НП до місця монтажу, при цьому монтажники повинні бути за межами небезпечної зони, утвореної від падіння плити;

Після подачі плити до місця встановлення монтажникам підійти до неї, заспокоїти від коливань і опустити на кондуктор;

Коригувати рівень панелі за допомогою спеціалізованих болтів на кондукторі;

Встановити під плиту телескопічні стійки;

Прикріпити панель НП до колони за допомогою зварювання обічайки плити з робочою арматурою колони. Після виконання зварювальних робітдозволяється зняти кондуктор;

У місцях встановлення міжколонних зв'язків виконати приварювання до обичайки зв'язків панелі конструкцій оголовка вершини трикутника;

Йде завершення процесу оплати.

Повний текст документа буде доступний вам, коли оплата буде підтверджена.

Після підтвердження оплати, сторінка буде автоматично оновленозазвичай це займає не більше декількох хвилин.

Просимо вибачення за вимушену незручність.